Изобретение относится к атомной энергетике и может найти применение при изготовлении оболочек тепловыделяющих элементов для ядерных энергетических реакторов.

Известно, что к оболочке тепловыделяющего элемента предъявляются самые жесткие требования по отсутствию механических дефектов, которые могут повлечь за собой нарушение герметичности тепловыделяющих элементов при их эксплуатации в составе тепловыделяющей сборки (ТВС), и к их геометрическим размерам, в частности к прямолинейности, поскольку снаряженные ядерным топливным материалом и загерметизированные тепловыделяющие элементы с дефектами внешней формы при сборке их в ТВС испытывают недопустимые нагрузки при прохождении соосно размещенных ячеек дистанционирующих решеток, последовательно размещенных по длине ТВС, что приводит к разрушению тепловыделяющих элементов. Такие же высокие требования предъявляются к качеству учета и контроля ядерных делящихся материалов, поэтому важно знать их точный вес в каждом тепловыделяющем элементе.

Известна автоматическая линия изготовления оболочек тепловыделяющих элементов, преимущественно для ядерного реактора ВВЭР, содержащая первый наклонный стол, вдоль которого в технологической последовательности размещены механизмы отрезки трубок в размер оболочки, контроля длины оболочки в виде подвижного в осевом направлении и неподвижного упоров, калибровки конца оболочки, ванны обезжиривания, промывки и сушки наружной и внутренней поверхностей оболочек с механизмами роторно-рычажного перемещения оболочек из ванны в ванну, примыкающий к ваннам второй наклонный стол, вдоль которого в технологической последовательности размещены механизмы запрессовки заглушки в калиброванный конец оболочки, взвешивания, установка электронно-лучевой сварки заглушки к оболочке, сбрасыватели оболочки с каждого механизма на наклонный стол и датчики, сблокированные с этими механизмами, где между датчиками на позиции отрезки трубки в размер оболочки и между датчиками на позиции калибровки одного конца оболочки горизонтально размещены датчики, взаимодействующие с противовесами вертикально установленных опорных роликов с желобами по образующей, взаимодействующими с оболочкой, где каждый противовес выполнен металлическим, равным по диаметру горизонтальному датчику, корпус опорного ролика выполнен из полимерного материала, а каждый горизонтальный датчик электрически связан с электрической схемой отключения механизмов отрезки трубок в размер оболочки и калибровки одного конца оболочки, отключаемых при смещении вокруг своей оси опорного ролика и отклонения противовеса опорного ролика от оси горизонтального датчика (см. патент Российской Федерации RU 2170463 от 29.06.1999 г., опубл. 20.07.2001 г. МПК G21С 21/02, «Автоматическая линия изготовления оболочки тепловыделяющего элемента»).

Недостатком данной линии является то, что перемещение оболочек посредством перекатывания по наклонным столам, а также наличие сбрасывателей с каждого механизма на наклонные столы не исключает нанесение недопустимых дефектов на оболочки в процессе их перемещения между технологическими операциями за счет соударения оболочек друг с другом, а также искривление оболочек. Кроме того, при изготовлении оболочек, значительно различающихся длиной, на одних и тех же позициях необходима перенастройка механизмов отрезки на другую длину, а ускоренное перемещение массивных механизмов отрезки на технологическую позицию ведет к позиционной ошибке при их останове, а также к увеличению операционного времени и повышенному расходу электроэнергии. Наличие опорных роликов с противовесами позволяет исключить деформацию оболочек при их смещении на позиции отрезки, однако приводит к останову отрезных головок и, как следствие, к необходимости вмешательства оператора для ликвидации нештатной ситуации.

Наиболее близким по технической сущности и достигаемому результату является автоматическая линия изготовления оболочки тепловыделяющего элемента, содержащая наклонный реечный стол, вдоль которого в технологической последовательности размещены механизм отрезки трубки с двух сторон в размер оболочки для тепловыделяющего элемента с приводами вращения и осевого возвратно-поступательного перемещения, с фасонными резцами снятия фаски с двух сторон трубки-оболочки, размещенными относительно отрезных резцов на смещенных траекториях вращения, с цанговыми зажимами, в штоках которых выполнены каналы подачи сжатого воздуха в зоны резания с обеих сторон трубки-оболочки, с прижимами крепежа трубки к наклонному реечному столу в момент отрезки трубки в размер оболочки для тепловыделяющего элемента, совмещающими в себе выталкиватель и скат с рабочими поверхностями, покрытыми полимерным материалом, выполненными на поворотном валу и снабженными датчиками управления работой прижима с упорами по оси размещения трубки на позиции отрезки, ограничивающими ход движения механизмов отрезки трубок с расстоянием между ними, определяющим заданную длину трубки-оболочки, механизм контроля длины трубки-оболочки в виде неподвижного в осевом направлении и подвижного упоров с датчиками, механизм калибровки штоком одного конца трубки-оболочки с приводом осевого возвратно-поступательного перемещения, с конусной обоймой цангового зажима, коаксиально расположенной относительно штока с размещенными внутри «плавающими» самоустанавливающимися кулачками со сферической наружной поверхностью, механизм очистки внутренней и наружной поверхностей трубки-оболочки, механизм запрессовки заглушки в калиброванный конец трубки-оболочки, механизм взвешивания трубки-оболочки с запрессованной заглушкой, установку электронно-лучевой сварки запрессованной заглушки к оболочке, механизм выравнивания торцов оболочек, механизм зачистки сварного шва, механизм ультразвукового контроля сварного шва и средства проводки трубки-оболочки, а впоследствии оболочки с механизма на механизм (см. патент RU 2195723 от 09.06.2000 г. МПК 7 G21C 21/02, G21C 3/06 «Автоматическая линия изготовления оболочки тепловыделяющего элемента» - прототип).

Недостатком данной линии является то, что сварка запрессованной заглушки к оболочке осуществляется на установке электронно-лучевой сварки, в сварочной камере которой создается и поддерживается высокий вакуум (1×10-4 мм рт.ст.), необходимый для работы электронно-лучевой пушки. Опыт эксплуатации установок электронно-лучевой сварки показал, что сложность конструкции узлов герметизации вследствие необходимости использования эластичных высоковакуумных уплотнительных элементов скольжения для герметизации ввода в сварочные камеры подвижного элемента - оболочек требует ежедневного осмотра и еженедельной замены эластичного уплотнительного элемента узла герметизации, что приводит к увеличению трудозатрат.

Электронно-лучевая сварка требует устанавливать заглушку в оболочку с минимальным зазором, а операции калибровки посадочного места и последующей запрессовки заглушки в оболочку вследствие значительных усилий, развиваемых механизмами, являются энергонасыщенными, к тому же, как показала практика, инструмент для калибровки - дорн требует частого контроля рабочего диаметра и частой замены вследствие значительного износа в процессе работы.

Загрузка линии вручную не исключает нанесения недопустимых дефектов на оболочки и их деформацию в процессе перекладывания из тары на наклонный стол линии.

Перемещение трубок-оболочек по линии между технологическими операциями посредством перекатывания по наклонным реечным столам, а также наличие сбрасывателей с каждого механизма на наклонные реечные столы не исключает нанесения недопустимых дефектов на трубки-оболочки в процессе их перемещения между технологическими операциями за счет соударения друг с другом, а также искривление трубок-оболочек вследствие неравномерности движения противоположных концов при перекатывании вследствие большой гибкости оболочки (отношение длины оболочки к ее диаметру составляет 420) приводит в ряде случаев к искривлению (непрямолинейности) трубки-оболочки и, как следствие, к необходимости выполнения дополнительной операции - рихтовки для исправления этого дефекта. В результате снижается производительность линии, качество оболочек и требуются дополнительные затраты ручного труда на устранение дефектов, которые возможно исправить. Трубки-оболочки с неисправимыми дефектами направляются в брак.

При изготовлении оболочек, значительно различающихся длиной, на одних и тех же позициях необходима перенастройка механизмов отрезки на другую длину, а ускоренное перемещение массивных механизмов отрезки на технологическую позицию ведет к позиционной ошибке при их останове, а также к увеличению операционного времени и повышенному расходу электроэнергии.

Определение веса единичной оболочки с запрессованной заглушкой производится групповым методом, поскольку визуальное считывание номера оболочки, нанесенного арабскими цифрами на цилиндрической образующей нижней заглушки, оператором не позволяет с необходимой вероятностью идентифицировать номер оболочки с ее весом. Поэтому суммарный вес всех оболочек в партии делится на количество оболочек и таким образом определяется средний вес, который и принимается за вес единичной оболочки. Отклонение фактического веса оболочки от принятого среднего веса оболочки не позволяет в дальнейшем определить с необходимой точностью вес диоксида урана в топливном сердечнике тепловыделяющего элемента, что вызывает проблему качества учета ядерных материалов с точностью, требуемой нормативными документами в области учета и контроля ядерных материалов. Также операция определения среднего веса оболочки увеличивает технологический цикл изготовления оболочки.

Технической задачей предлагаемого изобретения является увеличение производительности автоматической линии при повышении качества изготовления тепловыделяющих элементов за счет обеспечения возможности изготовления на одной линии оболочек тепловыделяющих элементов различной длины без перенастройки механизмов с гарантированной идентификацией оболочек и за счет исключения возможности нанесения недопустимых механических дефектов на оболочки.

Эта техническая задача решается тем, что автоматическая линия изготовления оболочки тепловыделяющего элемента, содержащая установку отрезки с механизмами отрезки трубки с двух сторон в размер оболочки тепловыделяющего элемента и с механизмом продольной подачи, установку снятия наружной и внутренней фасок и контроля с механизмами снятия фасок с обоих торцов оболочки, механизмами очистки внутренней поверхности оболочки, механизмом контроля длины оболочки, установку сварки заглушки к одному из торцов оболочки с модулем сварки, установку взвешивания с механизмом наложения оболочки, средства проводки трубки и оболочки с механизма на механизм и между установками, согласно изобретению линия дополнительно снабжена механизмом разгрузки межоперационной кассеты, размещенным перед установкой отрезки, и механизмом загрузки межоперационной кассеты, размещенным после установки взвешивания. Межоперационная кассета предназначена для межоперационного хранения и транспортировки трубок или оболочек, причем механизмы разгрузки и загрузки межоперационной кассеты снабжены устройствами вертикального шагового перемещения на величину, равную шагу полок межоперационной кассеты, на которых в ней размещены трубки или оболочки. Кроме того, автоматическая линия снабжена установкой лазерного маркирования оболочек, выполняемого преимущественно путем нанесения штрихкода, содержащей накопитель оболочек с устройством продольной подачи оболочек на позицию маркирования, прецизионный лазерный маркирующий комплекс, расположенный соосно устройству продольной подачи, и устройство считывания штрихкода. Установка отрезки и установка снятия наружной и внутренней фасок снабжены механизмами точной подачи оболочки в механизмы отрезки и снятия фаски, модуль сварки выполнен в виде установки контактно-стыковой сварки, содержащей дополнительно устройство продувки инертного газа через камеру сварки, средства проводки с механизма на механизм размещены на установках и выполнены в виде шагового реечного конвейера с несколькими параллельными рядами реек, расположенными перпендикулярно осям механизмов линии с расстоянием между соседними рейками, исключающим деформацию трубок и оболочек, причем рейки снабжены выполненными соосно через все рейки вырезами для размещения трубок и оболочек.

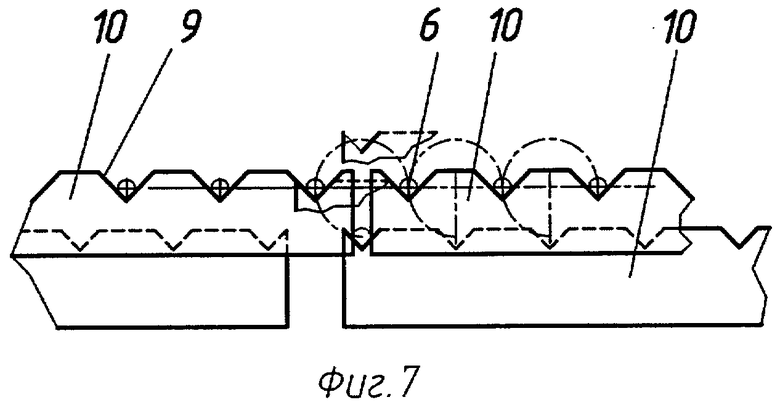

Другими отличиями является то, что рейки шагового конвейера выполнены из полимерного материала, а вырезы для размещения трубок и оболочек выполнены треугольной формы.

Снабжение линии механизмами разгрузки и загрузки межоперационной кассеты с устройствами вертикального шагового перемещения позволит подавать трубки на линию, а также снимать оболочки с линии равномерно, по одной, и тем самым исключить деформацию трубок и оболочек, вызванную ручными операциями перекладывания трубок и оболочек.

Наличие установки лазерного маркирования с накопителем, устройством продольной подачи, лазерным маркирующим комплексом и устройством считывания штрихкода оболочек позволит обеспечить качество нанесения штрихкода и гарантированно идентифицировать каждую оболочку, что позволит знать точный вес каждой оболочки и позволяет в дальнейшем определить с необходимой точностью вес диоксида урана в топливном сердечнике тепловыделяющего элемента, что решает проблему качества учета ядерных материалов с точностью, требуемой нормативными документами в области учета и контроля ядерных материалов.

Снабжение установки отрезки и установки снятия наружной и внутренней фасок механизмами точной подачи трубки в механизмы отрезки и снятия наружной и внутренней фасок позволит изготавливать на линии партии оболочек существенно разной длины, не перемещая при настройке сами механизмы, исключив таким образом время на перенастройку механизмов и перемещение массивных механизмов при их работе, повысить точность получения размера длины оболочки за счет отсутствия необходимости точного позиционирования движущихся массивных механизмов.

Снабжение модуля сварки установкой контактно-стыковой сварки с устройством продувки инертного газа через камеру сварки позволит исключить устройства калибровки посадочного места трубы под заглушку и запрессовки заглушки, трудоемкое в эксплуатации оборудование установки электронно-лучевой сварки, а также энергоемкое вакуумное оборудование, которое обеспечивает работу установки электронно-лучевой сварки.

Снабжение линии средствами проводки с механизма на механизм, которые размещены на установках и выполнены в виде шагового реечного конвейера с несколькими параллельными рядами реек, в которых выполнены соосно через все рейки вырезы, например, треугольной формы, для размещения трубок или оболочек, причем рейки расположены перпендикулярно осям механизмов линии с расстоянием между соседними рейками, исключающим деформацию трубок и оболочек под собственным весом, позволяет гарантировать идентификацию последовательности прохождения каждой трубкой и оболочкой технологических операций, а также исключить деформацию трубок и оболочек и нанесение на них механических повреждений при перемещении по линии за счет того, что каждая трубка и оболочка расположена на реечном конвейере индивидуально и не соприкасается с соседними трубками-оболочками, а рейки выполнены из материала, не наносящего механические повреждения на трубки-оболочки, например полимерного.

Сущность изобретения поясняется чертежами.

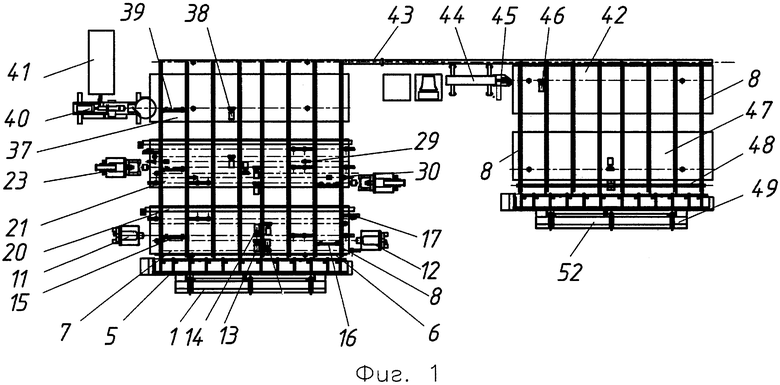

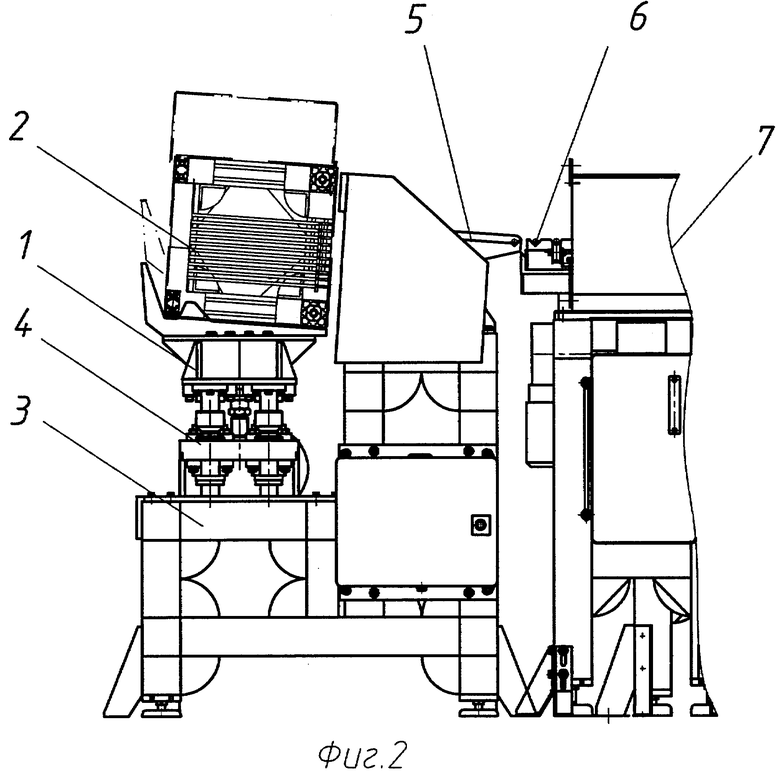

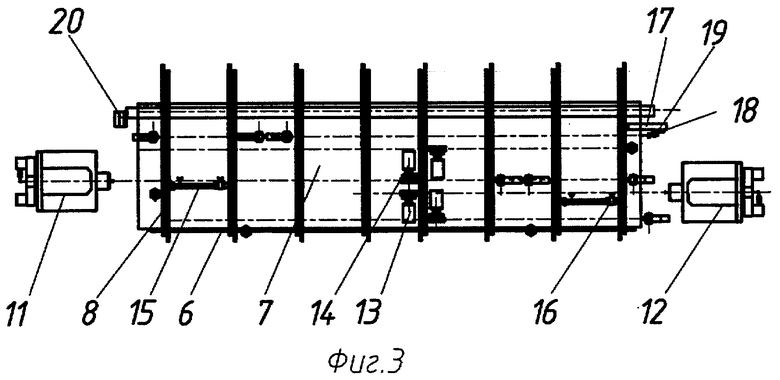

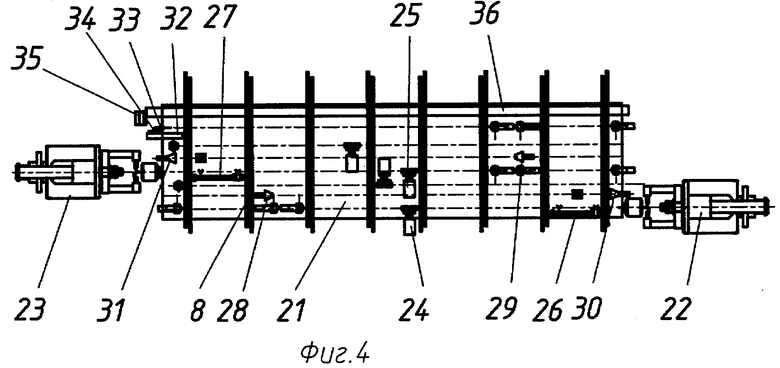

На чертежах представлена автоматическая линия изготовления оболочки тепловыделяющего элемента, где:

на фиг.1 - автоматическая линия изготовления оболочки тепловыделяющего элемента, вид сверху;

на фиг.2 - установка разгрузки, вид сбоку;

на фиг.3 - установка отрезки, вид сверху;

на фиг.4 - установка снятия наружной и внутренней фаски, вид сверху;

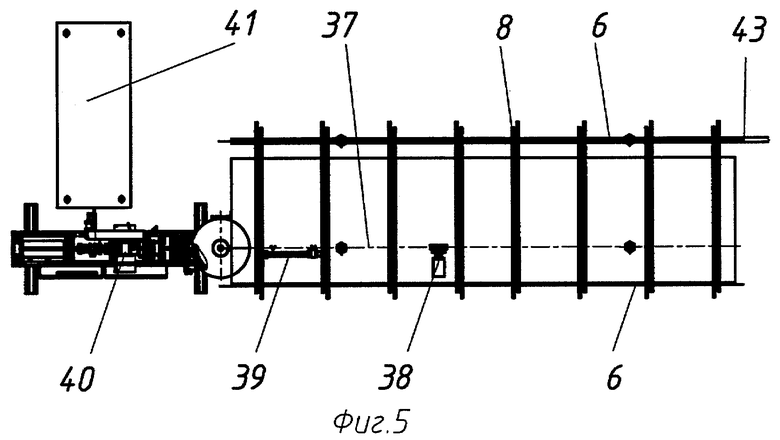

на фиг.5 - установка для сварки, вид сверху;

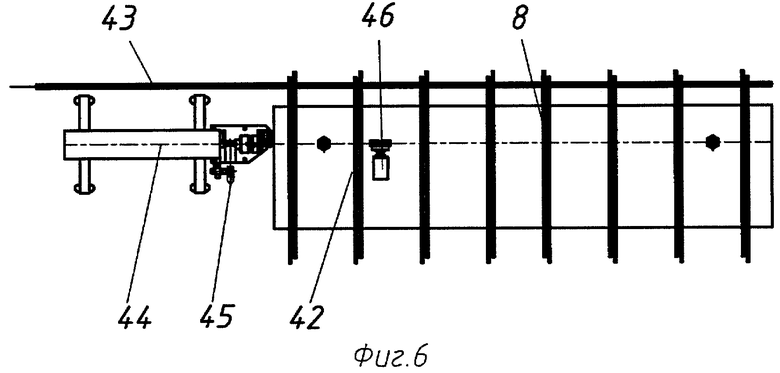

на фиг.6 - установка лазерного маркирования, вид сверху;

на фиг.7 - шаговый конвейер, поперечный разрез;

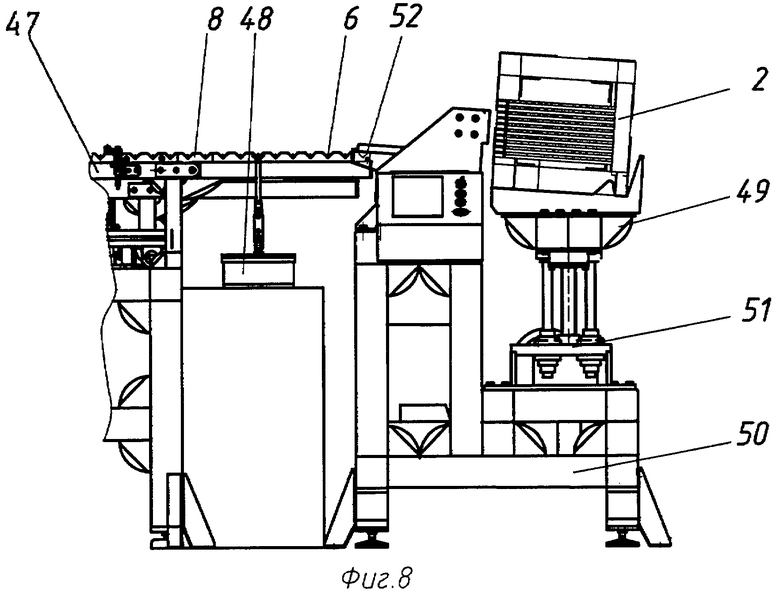

на фиг.8 - установка загрузки, вид сбоку.

Автоматическая линия изготовления оболочки тепловыделяющего элемента содержит расположенные в технологической последовательности установку разгрузки 1 кассет 2, на раме 3 которой установлен механизм 4 вертикального пошагового перемещения кассеты 2 и механизм поштучной выдачи 5 оболочек 6, установку отрезки 7 с шаговым конвейером 8, в вырезах 9 реек 10 которого размещаются трубки 6, резцовыми головками 11 и 12, устройствами продольной подачи 13 и 14, механизмами точной подачи 15 и 16, устройством контроля длины 17 оболочки 6 с датчиком 18 измерения абсолютного значения длины с пневмоприводом 19 перемещения датчика 18 и модуль разбраковки 20, установку снятия наружной и внутренней фасок 21 с шаговым конвейером 8, операционными головками 22 и 23, устройствами продольной подачи 24 и 25, механизмами точной подачи 26 и 27, штуцерами 28 и 29 для подачи продувочного сжатого воздуха и приемными воронками 30 и 31 для сбора загрязнений при продувке, устройством контроля длины 32 оболочки 6 с датчиком 33 измерения абсолютного значения длины с пневмоприводом 34 перемещения датчика и модулем разбраковки 35 с изолятором брака 36, установку для сварки 37 контактно-стыковым способом нижней заглушки к оболочке 6 с шаговым конвейером 8, устройством продольной подачи 38, механизмом точной подачи 39, модулем сварки 40 с источником питания 41.

Между установкой для сварки 37 и установкой лазерного маркирования 42 установлен рольганг 43 для транспортировки оболочек 6. Установка лазерного маркирования 42 содержит прецизионный лазерный маркирующий комплекс 44 с устройством считывания 45 нанесенного штрихкода, устройством продольной подачи 46, шаговым конвейером 8. Установка взвешивания 47 содержит устройство взвешивания 48. Шаговый конвейер 8 при этом выполняет также роль устройства для наложения оболочки 6 на устройство взвешивания 48. После установки взвешивания 47 размещена установка загрузки 49 кассет 2, на раме 50 которой установлен механизм 51 вертикального пошагового перемещения кассеты 2 и механизм поштучной приемки 52 оболочек 6 с шагового конвейера 8 установки взвешивания 47.

Автоматическая линия изготовления оболочек тепловыделяющих элементов работает следующим образом.

На установку разгрузки кассет 1 устанавливается кассета 2 с трубками 6. Механизмом вертикального пошагового перемещения 4, установленным на раме 3, кассета 2 периодически, по мере освобождения ее полок, вертикально перемещается на величину одного шага, равного вертикальному расстоянию между полками кассеты 2, трубки 6 механизмом поштучной выдачи 5 подаются на шаговый конвейер 8 установки отрезки 7.

Шаговым конвейером 8 трубки 6 перемещаются на позицию устройства продольной подачи 13, которое подает трубки 6 в устройство точной подачи 16, которое перемещает трубку 6 на заданный шаг в резцовую головку 12. Включается привод резцовой головки и производится отрезка части трубки 6 со стороны правого торца. После окончания цикла отрезки привод резцовой головки отключается и устройство точной подачи 16 перемещает трубку 6 на исходную позицию в резцовую головку 11. Включается привод резцовой головки, и производится отрезка части трубки 6 со стороны левого торца. После окончания цикла отрезки привод резцовой головки 11 отключается, и устройство точной подачи 15 перемещает трубку-оболочку 6 на исходную позицию. Шаговым конвейером 8 оболочка 6 перемещается на следующую рабочую позицию, где производится замер длины оболочки 6 устройством контроля длины 17 с помощью датчика 18, перемещаемого пневмоприводом 19. В том случае, если длина оболочки 6 не соответствует требованиям технической документации, то по команде управляющей системы такая оболочка специальным механизмом передается в модуль разбраковки 20 для временного хранения. В том случае, если длина оболочки 6 соответствует требованиям технической документации, она шаговым конвейером 8 передается на установку снятия наружной и внутренней фасок 21, где устройством продольной подачи 24 подается в устройство точной подачи 26, которое перемещает оболочку 6 в операционную головку 22 для обработки наружной и внутренней фасок на правом торце оболочки 6. Далее устройством точной подачи 26 и устройством продольной подачи 24 оболочка 6 возвращается на исходную позицию и шаговым конвейером 8 передается на позицию продувки очищенным сжатым воздухом с помощью штуцера 28 и приемной воронки 30 для очистки внутренней полости оболочки 6 от частиц стружки. Далее устройством продольной подачи 25 оболочка 6 подается в устройство точной подачи 27, которое перемещает оболочку 6 в операционную головку 23 для обработки наружной и внутренней фасок на левом торце оболочки 6. Далее устройством точной подачи 27 и устройством продольной подачи 25 оболочка 6 возвращается на исходную позицию и шаговым конвейером 8 передается на позицию продувки очищенным сжатым воздухом с помощью штуцера 29 и приемной воронки 31 для очистки внутренней полости оболочки 6 от частиц стружки. Шаговым конвейером 8 оболочка 6 перемещается на следующую рабочую позицию, где производится замер длины оболочки 6 устройством контроля длины 32 с помощью датчика 33, перемещаемого пневмоприводом 34. В том случае, если длина оболочки 6 после обработки фасок не соответствует требованиям технической документации, то по команде управляющей системы такая оболочка специальным механизмом передается в модуль разбраковки 35 для временного хранения в изоляторе брака 36. В том случае, если длина оболочки 6 соответствует требованиям технической документации, то она шаговым конвейером 8 передается на установку для сварки 37.

Шаговым конвейером 8 оболочка 6 перемещается на позицию устройства продольной подачи 38, которое подает оболочку 6 в устройство точной подачи 39, которое перемещает оболочку 6 на заданный шаг в модуль сварки 40, где производится сварка нижней заглушки к оболочке 6. Далее устройством точной подачи 39 и устройством продольной подачи 38 оболочка 6 возвращается на исходную позицию и шаговым конвейером 8 передается на рольганг 43, по которому транспортируется на установку лазерного маркирования 42.

Шаговым конвейером 8 оболочка 6 перемещается на позицию устройства продольной подачи 46, которое подает оболочку 6 в прецизионный лазерный маркирующий комплекс 44, где на оболочку 6 наносится индивидуальный штрих-код для последующей идентификации. После этого устройством считывания 45 считывается нанесенный штрих-код, который записывается в память управляющей системы, и затем устройством продольной подачи 46 оболочка 6 перемещается на исходную позицию.

Шаговым конвейером 8 оболочка 6 перемещается на установку взвешивания 47 и далее на устройство взвешивания 48, после которого шаговым конвейером 8 оболочка 6 подается на механизм поштучной приемки 52, который подает оболочку 6 в кассету 2. Механизмом вертикального пошагового перемещения 51, установленным на раме 50, кассета 2 периодически, по мере заполнения ее полок оболочками 6, вертикально перемещается на величину одного шага, равного вертикальному расстоянию между полками кассеты 2.

Технический результат изобретения - повышение производительности работы автоматической линии за счет обеспечения возможности изготовления на одной линии оболочек различной длины без перенастройки механизмов и повышение качества изготовления оболочки, а, значит, тепловыделяющего элемента в целом за счет обеспечения возможности гарантированной идентификации оболочек и исключения возможности нанесения недопустимых механических дефектов на оболочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА (ВАРИАНТЫ) | 2007 |

|

RU2360312C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2010 |

|

RU2459292C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И АВТОМАТИЧЕСКАЯ ЛИНИЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084026C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ КАНАЛОВ НАПРАВЛЯЮЩИХ ДЛЯ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 1998 |

|

RU2152090C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1997 |

|

RU2145449C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2002 |

|

RU2246770C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2006 |

|

RU2338277C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2000 |

|

RU2195723C2 |

Изобретение относится к атомной энергетике и может найти применение при изготовлении оболочек тепловыделяющих элементов для ядерных энергетических реакторов. Автоматическая линия снабжена механизмом разгрузки межоперационной кассеты, размещенным перед установкой отрезка, и механизмом загрузки межоперационной кассеты, размещенным после установки взвешивания. Механизмы разгрузки и загрузки межоперационной кассеты снабжены устройствами вертикального шагового перемещения на величину, равную шагу полок межоперационной кассеты, на которых в ней размещены трубки или оболочки. Автоматическая линия снабжена установкой лазерного маркирования оболочек, содержащей накопитель оболочек с устройством продольной подачи оболочек на позицию маркирования, прецизионный лазерный маркирующий комплекс, расположенный соосно устройству продольной подачи, и устройство считывания штрихкода. Установка отрезки и установка снятия наружной и внутренней фасок снабжены механизмами точной подачи оболочки в механизмы отрезки и снятия фаски. Модуль сварки выполнен в виде установки контактно-стыковой сварки, содержащей дополнительно устройство продувки инертного газа через камеру сварки. Средства проводки с механизма на механизм размещены на установках и выполнены в виде шагового реечного конвейера с несколькими параллельными рядами реек, расположенными перпендикулярно осям механизмов линии с расстоянием между соседними рейками, исключающим деформацию трубок и оболочек, причем рейки снабжены выполненными соосно через все рейки вырезами для размещения трубок и оболочек. Использование изобретения обеспечит возможность изготовления на одной линии оболочек твэлов различной длины без перенастройки механизмов. 1 з.п. ф-лы, 8 ил.

1. Автоматическая линия изготовления оболочек тепловыделяющих элементов ядерного реактора, содержащая установку отрезки с механизмами отрезки трубки с двух сторон в размер оболочки для тепловыделяющего элемента и с механизмами продольной подачи, установку снятия наружной и внутренней фасок и контроля с механизмами снятия фасок с обоих торцов оболочки и с механизмами продольной подачи, механизмами очистки внутренней поверхности оболочки, механизмом контроля длины оболочки, установку сварки заглушки к одному из торцов оболочки с модулем сварки, установку взвешивания с механизмом наложения оболочки и средства проводки трубок и оболочек с механизма на механизм и между установками, отличающаяся тем, что она дополнительно снабжена механизмами разгрузки и загрузки межоперационной кассеты, первый из которых размещен перед установкой отрезки, а второй после установки взвешивания, при этом механизмы разгрузки и загрузки снабжены устройствами вертикального шагового перемещения на величину, равную шагу полок для размещения оболочек в межоперационной кассете, установкой лазерного маркирования оболочек, содержащей накопитель оболочек с устройством продольной подачи оболочек на позицию маркирования, прецизионный лазерный маркирующий комплекс, расположенный соосно устройству продольной подачи, и устройство считывания штрих-кода, установка отрезки и установка снятия наружной и внутренней фасок снабжены механизмами точной подачи трубки и оболочки в механизмы отрезки и снятия фаски, модуль сварки установки сварки заглушки выполнен в виде установки контактно-стыковой сварки, содержащей дополнительно устройство продувки инертного газа через камеру сварки, средства проводки с механизма на механизм размещены на установках автоматической линии и выполнены в виде шагового реечного конвейера с параллельными рядами реек, расположенными перпендикулярно осям механизмов автоматической линии, с расстоянием между соседними рейками, исключающим деформацию оболочек, при этом рейки снабжены соосными вырезами для размещения оболочек, выполненными через все рейки.

2. Автоматическая линия по п.1, отличающаяся тем, что рейки шагового конвейера выполнены из полимерного материала, а вырезы для размещения оболочек выполнены треугольной формы.

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2000 |

|

RU2195723C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 1999 |

|

RU2170463C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ | 1995 |

|

RU2108901C1 |

| МЕХАНИЗИРОВАННАЯ КРЕПЬ | 0 |

|

SU192137A1 |

| АВТОМАТ ДЛЯ МОЙКИ, СУШКИ И НАНЕСЕНИЯ ЛЮМИНОФОРА НА ТРУБЧАТОЕ СТЕКЛО | 0 |

|

SU391642A1 |

Авторы

Даты

2010-06-10—Публикация

2008-07-08—Подача