Изобретение относится к обработке металлов давлением, а именно к способам формообразования полых деталей с отводами из трубных заготовок.

Известно устройство для гидравлической штамповки полых деталей с отводами (описание изобретения к а.с. СССР №489548, МПК B21C 37/29 от 24.04.74, опубл. в бюл. №40 от 30.10.75, авт. Богоявленский К.Н., Серяков Е.И., Кобышев А.Н., аналог), в котором описан способ формообразования полых деталей с косоугольными отводами, включающий формование трубной заготовки путем силового воздействия на ее торцевые поверхности с одновременным приложением внутреннего давления и подпором формуемого отвода по его опорной поверхности. Металл в отводы подают как осевыми пуансонами, так и формоизменяющими вкладышами. По мере подачи металла вкладышами стенка трубной заготовки перемещается в отвод. Осадка материала трубной заготовки формоизменяющими вкладышами при уменьшении сечения формуемого отвода приводит к повороту опорной поверхности пуансона подпора за счет сил контактного трения между боковой поверхностью трубной заготовки и опорной поверхностью пуансона подпора. Благодаря этому подпор формуемого отвода является постоянным с момента начала выпучивания стенки трубной заготовки в отвод. Данным способом невозможно получить косоугольные тройники из тонкостенных трубных заготовок, так как переформовывание отводов с воздействием на их боковую поверхность формоизменяющих вкладышей сопровождается потерей устойчивости материала в виде образования продольных гофров вдоль отвода.

Известен способ формообразования полых деталей с косоугольными отводами, включающий формование трубной заготовки путем силового воздействия на ее торцевые поверхности с одновременным приложением внутреннего давления и подпором формуемого отвода с поворотом его опорной поверхности в процессе формообразования при постоянном сечении отвода (патент US 6202460 B1, B21C 37/29, приоритет от 20.03.2001, прототип). В известном способе опорная поверхность формуемого отвода поворачивается и подпирается по донной части косоугольного отвода благодаря тому, что сечение косоугольного отвода в процессе формообразования остается постоянным. Постоянство сечения косоугольного отвода тройника исключает и его поперечный обжим, а следовательно, потерю устойчивости в виде продольных гофров. В то же время поворот опорной поверхности формуемого отвода осуществляется по сложной пространственной винтовой траектории, а течение металла не является симметричным относительно плоскости, проходящей через оси трубной заготовки и формуемого отвода. Сначала заполняется металлом зона отвода с одной стороны от указанной плоскости, а затем с другой стороны. В результате зоны формуемого отвода испытывают попеременно то растягивающие, то сжимающие деформации. Интенсивность накопленной деформации в отводе тройника возрастает, а материал получает дополнительное деформационное упрочнение. В итоге происходит разрушение косоугольного отвода тройника, формуемого из тонкостенной трубной заготовки. Кроме того, для реализации известного способа необходимо обеспечить сложную кинематику перемещения пуансона подпора формуемого отвода, а применяемая штамповая оснастка должна включать в себя специальное приспособление, которое будет непрерывно отслеживать соответствие между углом поворота пуансона подпора и его перемещением вдоль оси отвода формуемого косоугольного тройника. Усложнение конструкции штамповой оснастки приводит к ее существенному удорожанию.

Технический результат - повышение качества обрабатываемых трубных заготовок за счет создания благоприятной схемы напряженно-деформированного состояния в косоугольном отводе в процессе его формообразования, снижение себестоимости штамповой оснастки.

Указанный технический результат достигается тем, что в известном способе формообразования полых деталей с косоугольными отводами, включающем формование трубной заготовки путем силового воздействия на ее торцевые поверхности с одновременным приложением внутреннего давления и подпором формуемого отвода пуансоном с поворотом опорной поверхности отвода в процессе формообразования при постоянном сечении последнего, прикладывают внутреннее давление наполнителя, а подпор отвода осуществляют пуансоном, выполненным в виде цилиндра со сферической поверхностью на торце и контактирующего с ним по этой поверхности вкладыша в виде сферического сегмента с высотой, превышающей радиус формуемого отвода.

В заявляемом способе формообразования полых деталей с косоугольными отводами подпор косоугольного отвода осуществляется составным пуансоном, причем непосредственно с опорной поверхностью формуемого косоугольного отвода контактирует в процессе формообразования вкладыш в виде сферического сегмента с высотой, превышающей радиус формуемого отвода. Выбор геометрии вкладыша обусловлен необходимостью создания подпора по всей контактной поверхности дна формуемого косоугольного отвода без образования свободных от подпора зон. Если высота вкладыша в виде сферического сегмента превышает радиус формуемого косоугольного отвода, то в этом случае равнодействующая давления со стороны наполнителя на стенку трубной заготовки не проходит через центр вращения вкладыша, благодаря чему создается вращающий момент, способствующий повороту опорной поверхности вкладыша и обеспечивающий перпендикулярность донной части косоугольного отвода его оси в конечный момент формообразования. При равенстве значений высоты вкладыша в виде сферического сегмента и радиуса формуемого косоугольного отвода равнодействующая давления проходит через центр вращения и поворота вкладыша не происходит. В этом случае опорная поверхность формуемого косоугольного отвода не будет перпендикулярной его оси в конечный момент формообразования. Если же высота вкладыша в виде сферического сегмента будет меньше радиуса формуемого косоугольного отвода, то равнодействующая давления со стороны наполнителя на стенку трубной заготовки не пройдет через центр вращения вкладыша и вращающий момент будет направлен в сторону, противоположную направлению поворота опорной поверхности формуемого косоугольного отвода. Это также приведет к неправильной геометрии формуемого косоугольного отвода, т.е. опорная поверхность косоугольного отвода не будет перпендикулярной его оси в конце формообразования.

Применение заявляемого способа позволяет организовать подпор формуемого косоугольного отвода таким образом, чтобы пластическое течение металла в ходе процесса формообразования было симметричным относительно плоскости, проходящей через оси трубной заготовки и отвода. Это создает благоприятную схему напряженно-деформированного состояния и повышает равномерность пластической деформации. В результате качество обрабатываемых трубных заготовок повышается. Для реализации заявляемого способа пригодна традиционная штамповая оснастка без специальных приспособлений. Лишь пуансон подпора должен быть выполнен в виде цилиндра со сферической поверхностью на торце и контактирующего с ним по этой поверхности вкладыша в виде сферического сегмента с высотой, превышающей радиус формуемого отвода. Данный пуансон подпора может быть изготовлен на обычном токарном станке. Поэтому себестоимость штамповой оснастки в сравнении с прототипом может быть существенно снижена.

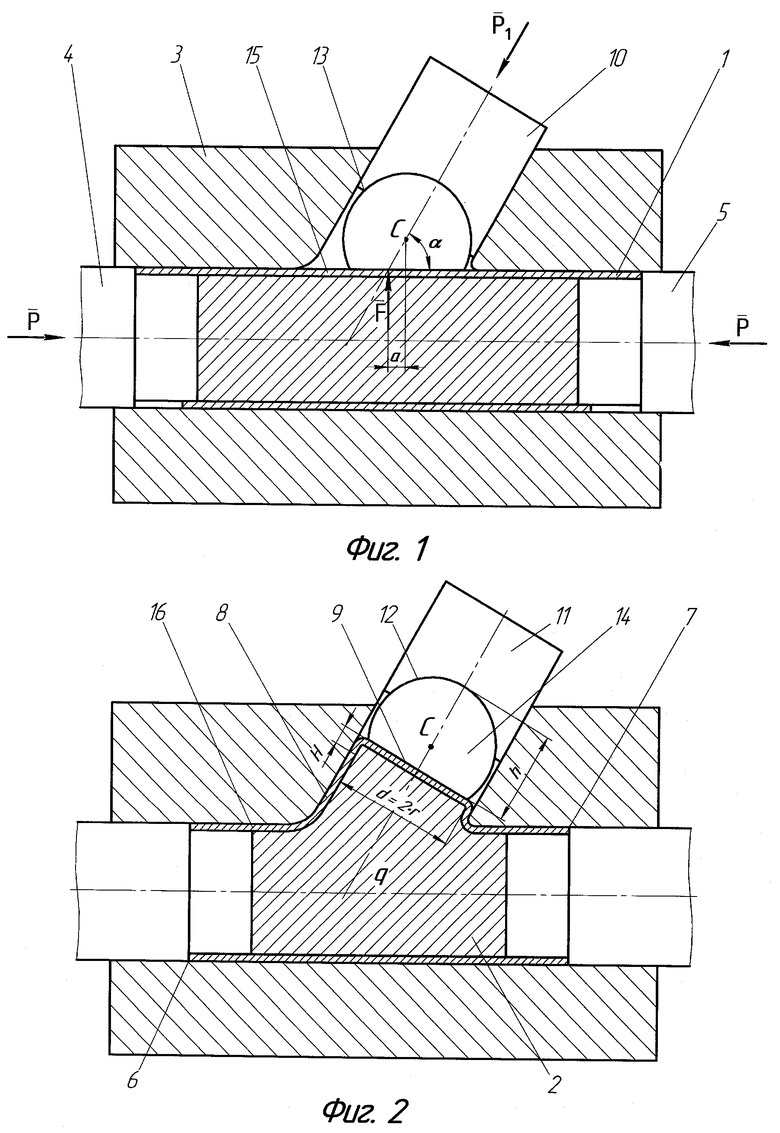

На фиг.1 изображен начальный момент реализации заявляемого способа формообразования полых деталей с косоугольными отводами;

на фиг.2 - конечный момент формообразования полой детали с косоугольным отводом.

Формообразование полых деталей с косоугольными отводами осуществляют следующим образом.

В трубной заготовке 1 размещают наполнитель 2, устанавливают их в нижнюю разъемную полуматрицу 3, смыкают нижнюю разъемную 3 с верхней (на чертеже не показана) разъемной полуматрицей. Формуют трубную заготовку 1 путем воздействия пуансонов осевого сжатия 4, 5 с усилиями Р на ее торцевые поверхности 6, 7 с одновременным приложением внутреннего давления q наполнителя 2 и подпором формуемого косоугольного отвода 8 усилием P1 с поворотом его опорной поверхности 9. Сечение косоугольного отвода 8 остается постоянным на протяжении всего процесса формообразования, а опорная поверхность 9 косоугольного отвода 8 подпирается составным пуансоном подпора 10, выполненным в виде цилиндра 11 со сферической поверхностью 12 на торце 13 и контактирующего с цилиндром 11 по сферической поверхности 12 вкладыша 14 в виде сферического сегмента с высотой h, превышающей радиус r формуемого косоугольного отвода 8. Поворот вкладыша 14 составного пуансона подпора 10, а следовательно, и опорной поверхности 9 формуемого косоугольного отвода 8 происходит благодаря возникновению вращающего момента величиной F·a, воздействующего на вкладыш 14. Вращающий момент создают приложением равнодействующей F внутреннего давления наполнителя 2 к стенке 15 трубной заготовки 1. При этом линия действия F не проходит через центр вращения С вкладыша 14, высота которого h превышает радиус r формуемого косоугольного отвода 8. По окончании процесса формообразования отводят пуансоны осевого сжатия 4, 5 от торцевых поверхностей 6, 7 трубной заготовки 1, сбрасывая до нуля внутреннее давление q наполнителя 2. Размыкают разъемные нижнюю 3 и верхнюю (на чертеже не показана) полуматрицы, извлекают отформованную полую деталь 16 с косоугольным отводом 8, удаляя наполнитель 2.

Пример. Осуществляли формообразование полой детали 16 с косоугольным отводом 8 диаметром d=80 мм, наклоненным к продольной оси трубной заготовки 1 на угол α=75°. Заготовкой служил отрезок трубы из стали 12Х18Н10Т диаметром D=100 мм с толщиной стенки t=1,0 мм и длиной l=270 мм. На трубную заготовку 1 наносили делительную сетку.

В трубной заготовке 1 размещали эластичный наполнитель 2 в виде цилиндра из полиуретана марки СКУ-7Л диаметром 97 мм, устанавливали их в нижнюю полуматрицу 3 пресса ПШП-50/200, смыкали нижнюю 3 с верхней (на чертеже не показана) разъемной полуматрицей усилием 1600 кН. Формовали трубную заготовку 1 путем воздействия с усилиями Р=1200 кН на ее торцевые поверхности 6, 7 с одновременным приложением внутреннего давления q=160 МПа к стенке 15 трубной заготовки 1 и подпором формуемого отвода 8 с усилием P1=400 кН. На протяжении всего процесса формообразования диаметр d косоугольного отвода 8 оставался постоянным и равным 80 мм, а опорная поверхность 9, подпираемая вкладышем 14, повернулась относительно продольной оси трубной заготовки 1 на угол α=75°. Поворот опорной поверхности 9 формуемого косоугольного отвода 8 произошел благодаря возникновению вращающего момента, приложенного к вкладышу 14, высота которого составляла h=50 мм. По окончании процесса формообразования отводили пуансоны 4, 5 осевого сжатия от торцевых поверхностей 6, 7 трубной заготовки 1, сбрасывая до нуля внутреннее давление q наполнителя 2. Размыкали нижнюю 3 и верхнюю (на чертеже не показана) разъемные полуматрицы, извлекали отформованную полую деталь 16 с косоугольным отводом 8, который имел высоту Н=15 мм, достаточную для последующего применения автоматической сварки при сборке полой детали 16 в трассу трубопровода. Искажение ячеек делительной сетки, нанесенной на поверхность трубной заготовки 1, свидетельствовало о том, что течение металла в процессе формообразования было равномерным и симметричным относительно плоскости, содержащей продольную ось трубной заготовки 1 и ось формуемого косоугольного отвода 8. Косоугольный отвод 8 при этом имел правильную цилиндрическую форму, обусловленную равномерным и постоянным подпором опорной поверхности 9 по всей ее площади на протяжении процесса формообразования полой детали 16, что указывает на ее высокое качество.

В результате применения предлагаемого способа количество бракованных деталей уменьшилось в 1,3 раза, а себестоимость штамповой оснастки снизилась на 60%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ТРОЙНИКОВ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2422226C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НЕРАВНОПРОХОДНЫХ ТРОЙНИКОВ ИЗ ТРУБНОЙ ЗАГОТОВКИ | 2013 |

|

RU2528927C1 |

| НАПОЛНИТЕЛЬ ТРУБНЫХ ЗАГОТОВОК ДЛЯ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С ОТВОДАМИ | 2004 |

|

RU2279327C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С КОСОУГОЛЬНЫМИ ОТВОДАМИ | 2006 |

|

RU2320440C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 2009 |

|

RU2378070C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047405C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 2008 |

|

RU2369457C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1998 |

|

RU2172221C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2013 |

|

RU2528928C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 2009 |

|

RU2391165C1 |

Изобретение относится к обработке металлов давлением, а именно к способам формообразования полых деталей с отводами из трубных заготовок. Способ включает формование трубной заготовки путем силового воздействия на ее торцевые поверхности с одновременным приложением внутреннего давления наполнителя и подпором формуемого отвода пуансоном с поворотом опорной поверхности отвода в процессе формообразования при постоянном сечении последнего. Подпор отвода осуществляют пуансоном, выполненным в виде цилиндра со сферической поверхностью на торце и контактирующего с ним по этой поверхности вкладыша в виде сферического сегмента с высотой, превышающей радиус формуемого отвода. Изобретение обеспечивает повышение качества полых деталей с косоугольными отводами за счет создания благоприятной схемы напряженно-деформированного состояния в косоугольном отводе в процессе его формообразования. 2 ил.

Способ формообразования полых деталей с косоугольными отводами, включающий формование трубной заготовки путем силового воздействия на ее торцевые поверхности с одновременным приложением внутреннего давления и подпором формуемого отвода пуансоном с поворотом опорной поверхности отвода в процессе формообразования при постоянном сечении последнего, отличающийся тем, что прикладывают внутреннее давление наполнителя, а подпор отвода осуществляют пуансоном, выполненным в виде цилиндра со сферической поверхностью на торце и контактирующего с ним по этой поверхности вкладыша в виде сферического сегмента с высотой, превышающей радиус формуемого отвода.

| US 6202460 B1, 20.03.2001 | |||

| Штамп для формовки полых изделий с отводами | 1974 |

|

SU582026A1 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1974 |

|

SU489548A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С КОСОУГОЛЬНЫМИ ОТВОДАМИ | 2006 |

|

RU2320440C1 |

Авторы

Даты

2010-06-20—Публикация

2009-06-17—Подача