Изобретение относится к обработке металлов давлением, а именно к способам формообразования полых деталей с отводами из трубных заготовок.

Известен способ формообразования полых деталей с отводами из трубных заготовок [Патент РФ №2392077, МПК B21C 37/29, опубл. в бюл. №17 от 20.06.2010, авт. Голуб В.В., Егоров В.Г., Давыдов А.О., Зубарев В.Ю.], включающий формование трубной заготовки путем силового воздействия на ее торцовые поверхности с одновременным приложением внутреннего давления наполнителя и подпором формуемого отвода пуансоном с поворотом опорной поверхности отвода в процессе формообразования при постоянном сечении последнего. Подпор отвода осуществляют пуансоном, выполненным в виде цилиндра со сферической поверхностью на торце и контактирующего с ним по этой поверхности вкладыша в виде сферического сегмента с высотой, превышающей радиус формуемого отвода.

Недостатком данного способа является то, что в области торцов трубной заготовки отсутствуют скосы, вследствие чего в зоне развитых пластических деформаций возможен избыток материала, что приводит к гофрообразованию на поверхности тройника.

Наиболее близким по технической сущности и достигаемому эффекту является способ формообразования неравнопроходных тройников из трубной заготовки [Руководящий Технический Материал РТМ 1.4. 1999-90 «Производство сварного высокоресурсного трубопровода». - М.: НИАТ, 1992. - стр.98, 100], включающий формирование скосов на торцах трубной заготовки, формование трубной заготовки в разъемных матрицах путем осевой осадки ее торцовых поверхностей с одновременным приложением внутреннего давления наполнителя и подпором формуемого отвода.

Недостатки: скосы в области торцов трубной заготовки формируются только перед первым переходом формообразования отвода тройника в разъемных матрицах. Если штампуемый тройник неравнопроходный, т.е D/d>1, где D - наружный диаметр трубной заготовки, d - наружный диаметр отвода тройника, одного перехода штамповки недостаточно для получения отвода требуемой высоты. Поэтому после промежуточного отжига осуществляют повторное нагружение трубной заготовки, при котором с торцов трубной заготовки будут смещаться объемы материала, значительно превосходящие объем формуемого отвода. При этом на поверхности трубной заготовки происходит потеря устойчивости в виде гофрообразования, что является признаком брака.

Техническая задача изобретения: повышение качества обрабатываемых трубных заготовок за счет создания благоприятной схемы напряженно-деформированного состояния в отводе в процессе его формообразования, расширение номенклатуры изготавливаемых полых деталей с отводами.

Техническая задача изобретения достигается за счет того, что в способе формообразования неравнопроходных тройников из трубной заготовки, включающем формирование скосов на торцах трубной заготовки, формование трубной заготовки в разъемных матрицах путем осевой осадки ее торцовых поверхностей с одновременным приложением внутреннего давления наполнителя и подпором формуемого отвода, перед вторым и последующими переходами формообразования тройника форма каждого скоса корректируется таким образом, чтобы длина хорды дуги осаживаемой торцовой поверхности трубной заготовки равнялась диаметру штампуемого отвода тройника.

При штамповке неравнопроходного тройника в разъемных матрицах с торцов трубной заготовки смещаются объемы материала, затрачиваемые на формообразование отвода. Скосы, формируемые на торцах, способствуют равномерности пластической деформации на первом переходе. То есть объемы материала, необходимые для формовки отвода, сосредотачиваются в области наибольшей образующей трубной заготовки. На втором переходе формообразования тройника объем материала, заложенный в скосах перед первым переходом, уже является избыточным. Его удалению и способствует корректировка формы скосов перед вторым, а при необходимости, и перед последующими переходами штамповки. При этом длина хорды дуги осаживаемой торцовой поверхности трубной заготовки должна равняться диаметру штампуемого отвода тройника. Только в этом случае создается благоприятная схема напряженно-деформированного состояния в отводе в процессе его формообразования за счет оптимального значения объемов материала, смещаемых с торцов трубной заготовки. Таким образом, повышается качество изготовления изделий из-за исключения гофрообразования на поверхности трубной заготовки и расширяется номенклатура изготавливаемых полых деталей с отводами за счет возможности изготовления тройников с различным соотношением D/d.

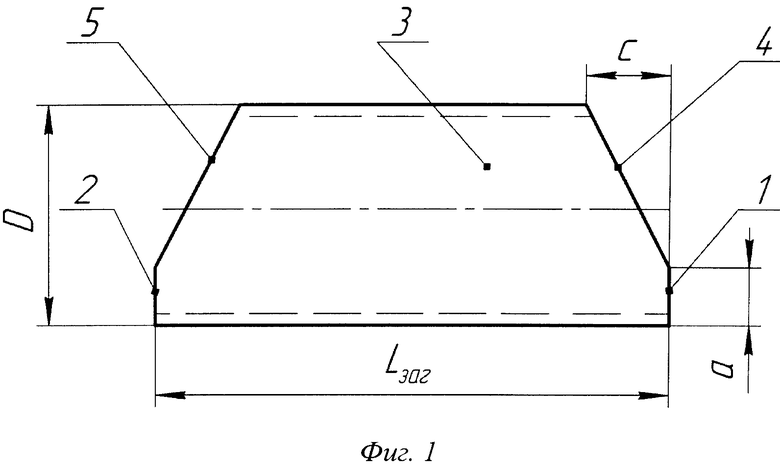

На фиг.1 представлена трубная заготовка с сформированными в области торцов скосами перед первым переходом формообразования тройника;

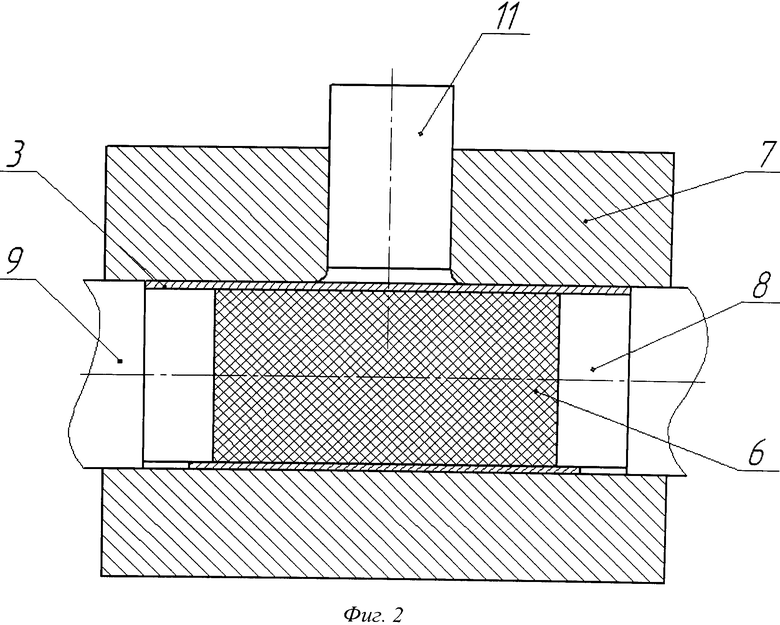

На фиг.2 представлена трубная заготовка с наполнителем в нижней полуматрице штампа перед первым переходом формообразования тройника;

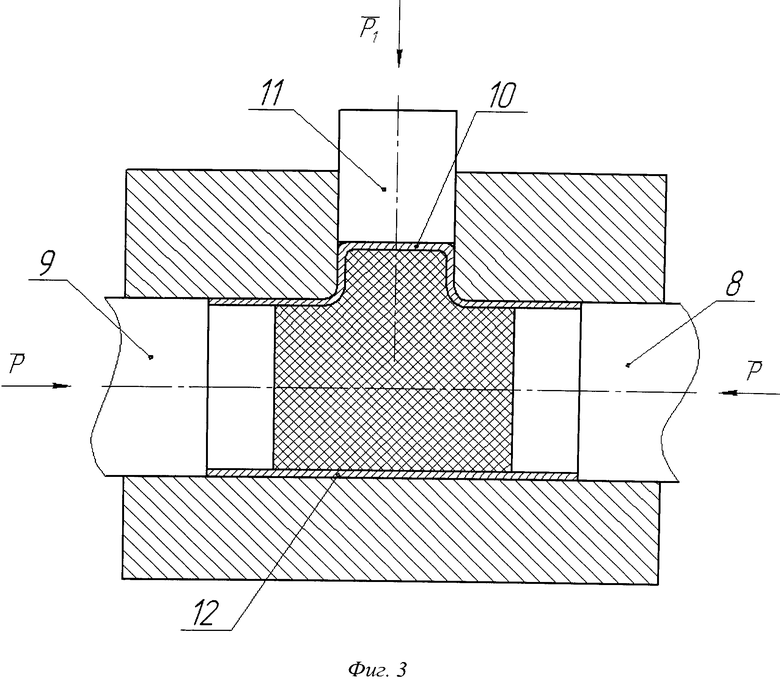

На фиг.3 представлен конечный момент формообразования тройника на первом переходе формообразования;

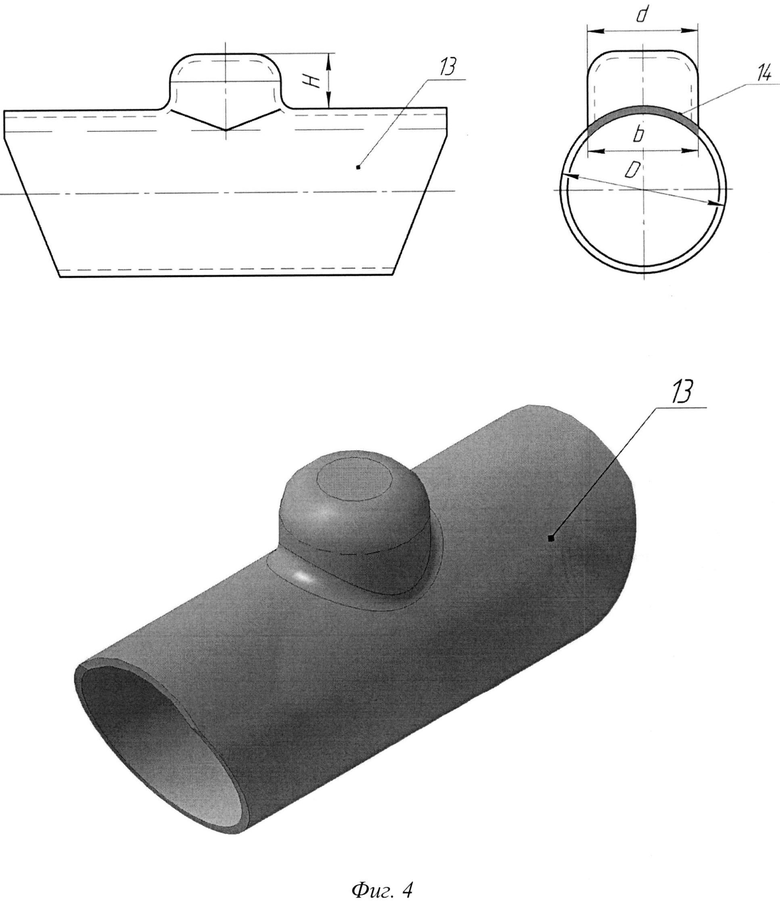

На фиг.4 представлена схема корректировки формы скосов в области торцов полуфабриката тройника перед вторым и последующими переходами формообразования;

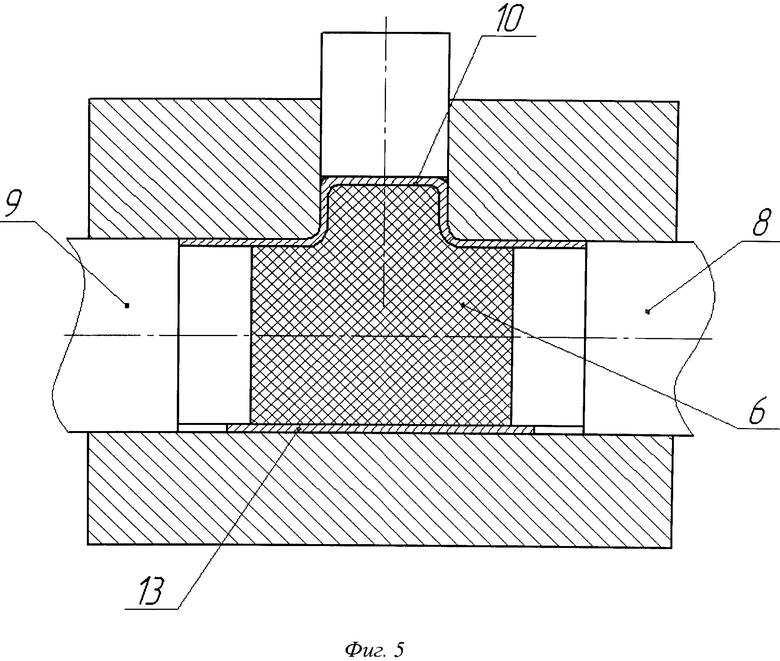

На фиг.5 представлен полуфабрикат тройника с наполнителем в нижней полуматрице штампа перед вторым и последующими переходами формообразования.

Способ осуществляют следующим образом. В области торцовых поверхностей 1, 2 трубной заготовки 3 формируют скосы 4, 5. Устанавливают трубную заготовку 3 с наполнителем 6 в нижнюю полуматрицу 7 штампа (на чертеже не показан). Смыкают нижнюю полуматрицу 7 с верхней полуматрицей (на чертеже не показана) и формуют трубную заготовку 3 путем осевой осадки ее торцовых поверхностей 1, 2 пуансонами осевого сжатия 8, 9 с одновременным приложением внутреннего давления наполнителя 6 и подпором формуемого отвода 10 пуансоном подпора 11. По окончании первого перехода формообразования тройника 12 сбрасывают давление наполнителя 6, раскрывают полуматрицы и извлекают полуфабрикат 13 тройника 12. Перед вторым и последующими переходами формообразования тройника 12 корректируют форму скосов 4, 5 таким образом, чтобы длины хорд b дуг 14 осаживаемых торцовых поверхностей 1, 2 трубной заготовки 3 равнялись диаметру d штампуемого отвода 10 тройника 12.

Пример. Осуществляли формообразование тройника 12 с диаметром отвода d=63 мм из трубной заготовки 3. Заготовкой служил отрезок трубы из стали 12X18H10T (ГОСТ 5632-72) диаметром D=100 мм с толщиной стенки t=1,0 мм и длиной Lзаг=270 мм. В области торцовых поверхностей 1, 2 трубной заготовки 3 формировали скосы 4, 5 с размерами а=25 мм, с=15 мм. Устанавливали трубную заготовку 3 с эластичным наполнителем 6 марки СКУ - 7Л в нижнюю полуматрицу 7 установки для формообразования элементов трубной арматуры (на чертеже не показана). Смыкали нижнюю полуматрицу 7 с верхней полуматрицей (на чертеже не показана) с усилием 1600 кН и формовали трубную заготовку 3 путем осевой осадки ее торцовых поверхностей 1,2 с усилием P=1000 кН пуансонами осевого сжатия 8, 9 с одновременным приложением внутреннего давления q=115 МПа эластичного наполнителя 6 и подпором формуемого отвода 10 пуансоном подпора 11 с усилием P1=200 кН. По окончании первого перехода формообразования тройника 12 сбрасывали давление эластичного наполнителя 6, раскрывали полуматрицы и извлекали полуфабрикат 13 тройника 12, имеющий высоту отвода H=10 мм, недостаточную для последующего применения автоматической сварки при сборке тройника 12 в трассу трубопровода. Из полуфабриката 13 тройника 12 извлекался эластичный наполнитель 6. Перед вторым переходом формообразования тройника 12 корректировали форму скосов 4, 5 таким образом, чтобы длины хорд b дуг 14 осаживаемых торцовых поверхностей 1,2 трубной заготовки 3 равнялись диаметру d штампуемого отвода 10 тройника 12, т.е. b=d=63 мм. После этого осуществляли второй переход формообразования с последовательностью операций, описанных для первого перехода. В результате отвод 10 тройника 12 имел высоту H1=18 мм (на чертеже не показано), достаточную для применения автоматической сварки.

Представленный способ формообразования неравнопроходных тройников из трубной заготовки позволяет:

- уменьшить количество бракованных деталей в 1,5 раза за счет создания благоприятной схемы напряженно-деформированного состояния в отводе тройника;

- расширить номенклатуру изготавливаемых полых деталей с отводами на 70%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ТРОЙНИКОВ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2422226C1 |

| НАПОЛНИТЕЛЬ ТРУБНЫХ ЗАГОТОВОК ДЛЯ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С ОТВОДАМИ | 2004 |

|

RU2279327C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 2008 |

|

RU2369457C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ | 2003 |

|

RU2254190C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С КОСОУГОЛЬНЫМИ ОТВОДАМИ | 2009 |

|

RU2392077C1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1988 |

|

SU1602595A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 2009 |

|

RU2378070C1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1989 |

|

SU1755992A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ТРОЙНИКОВ | 2014 |

|

RU2559623C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ С ОТВОДАМИ ПОСРЕДСТВОМ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ | 2013 |

|

RU2538888C1 |

Изобретение предназначено для исключения гофрообразования на поверхности трубной заготовки при формообразовании из нее неравнопроходных тройников. Способ включает формирование скосов (4), (5) на торцах (1), (2) трубной заготовки (3), формование трубной заготовки (3) в разъемных матрицах путем осевой осадки ее торцовых поверхностей (1), (2) с одновременным приложением внутреннего давления наполнителя (6) и подпором формуемого отвода (10) пуансоном подпора (11). Оптимизация объемов металла, смещаемых с торцов трубной заготовки, обеспечивается за счет того, что перед вторым и последующими переходами формообразования тройника (12) форма каждого скоса (4), (5) корректируется таким образом, чтобы длины хорд дуг (14) осаживаемых торцовых поверхностей (1), (2) трубной заготовки (3) равнялись диаметру штампуемого отвода (10) тройника (12). 5 ил., 1 пр.

Способ формообразования неравнопроходных тройников из трубной заготовки, включающий формирование скосов на торцах трубной заготовки, многопереходное формование трубной заготовки в разъемных матрицах штампа путем осевой осадки ее торцовых поверхностей с одновременным приложением внутреннего давления наполнителя и подпором формуемого отвода тройника, отличающийся тем, что перед вторым и последующими переходами формования форму каждого скоса корректируют с обеспечением длины хорды дуги осаживаемой торцовой поверхности трубной заготовки равной диаметру штампуемого отвода тройника.

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С КОСОУГОЛЬНЫМИ ОТВОДАМИ | 2006 |

|

RU2320440C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С КОСОУГОЛЬНЫМИ ОТВОДАМИ | 2009 |

|

RU2392077C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО СЪЕМА НАРАБОТАННЫХ ШПУЛЬ НА ВАТЕРАХ | 1943 |

|

SU67487A1 |

| US 6202460 B1, 20.03.2001 | |||

Авторы

Даты

2014-09-20—Публикация

2013-03-28—Подача