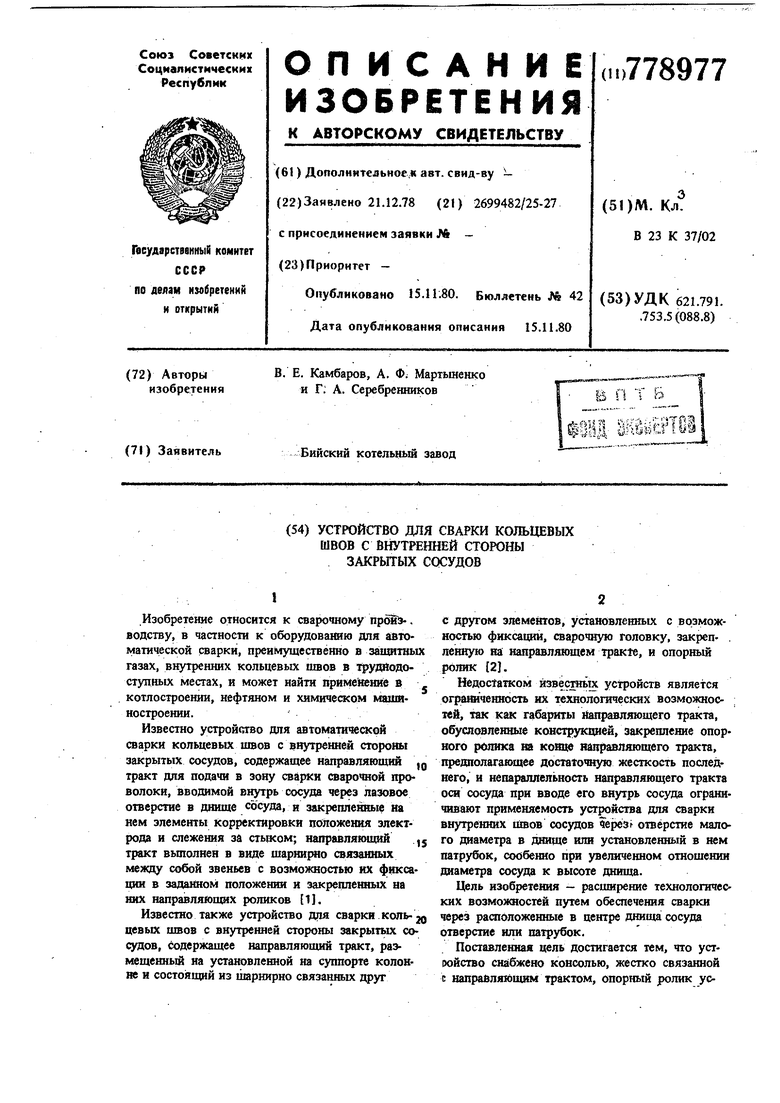

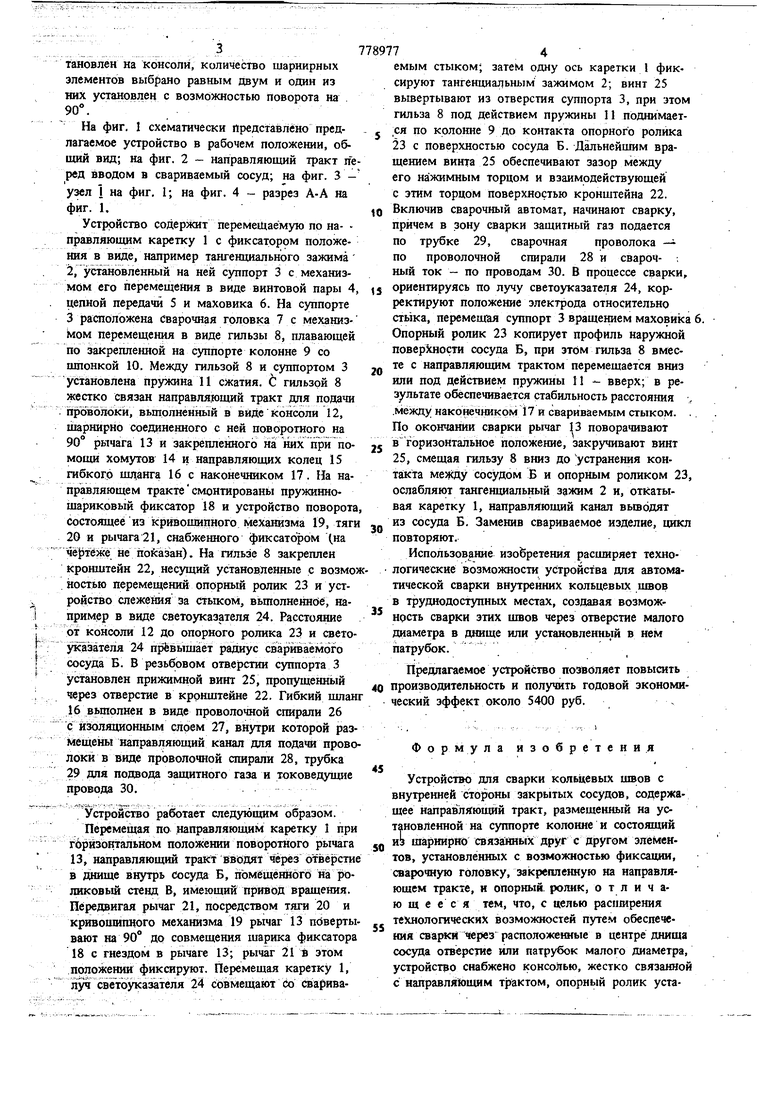

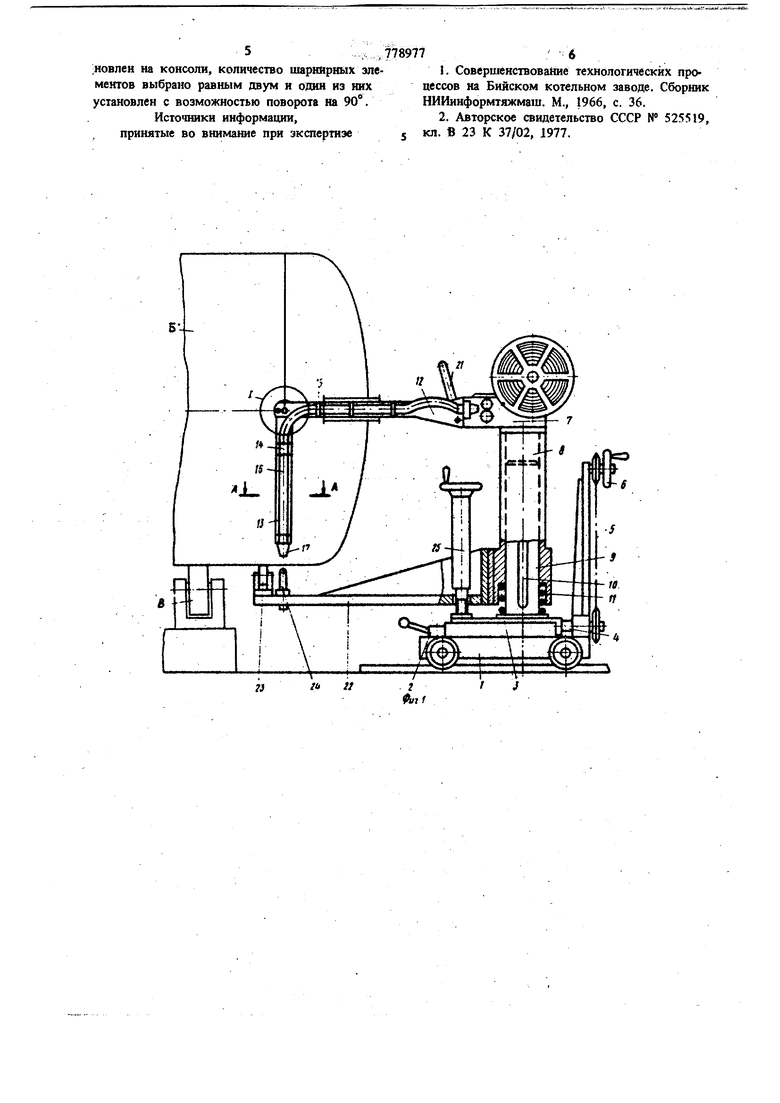

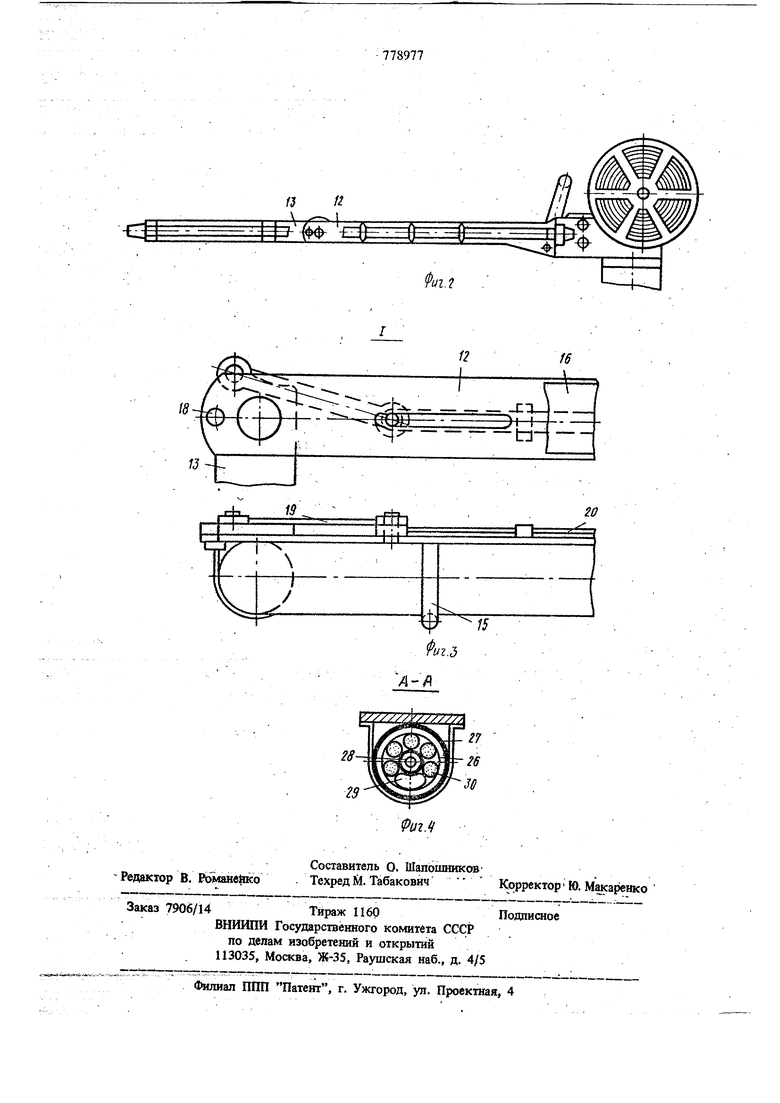

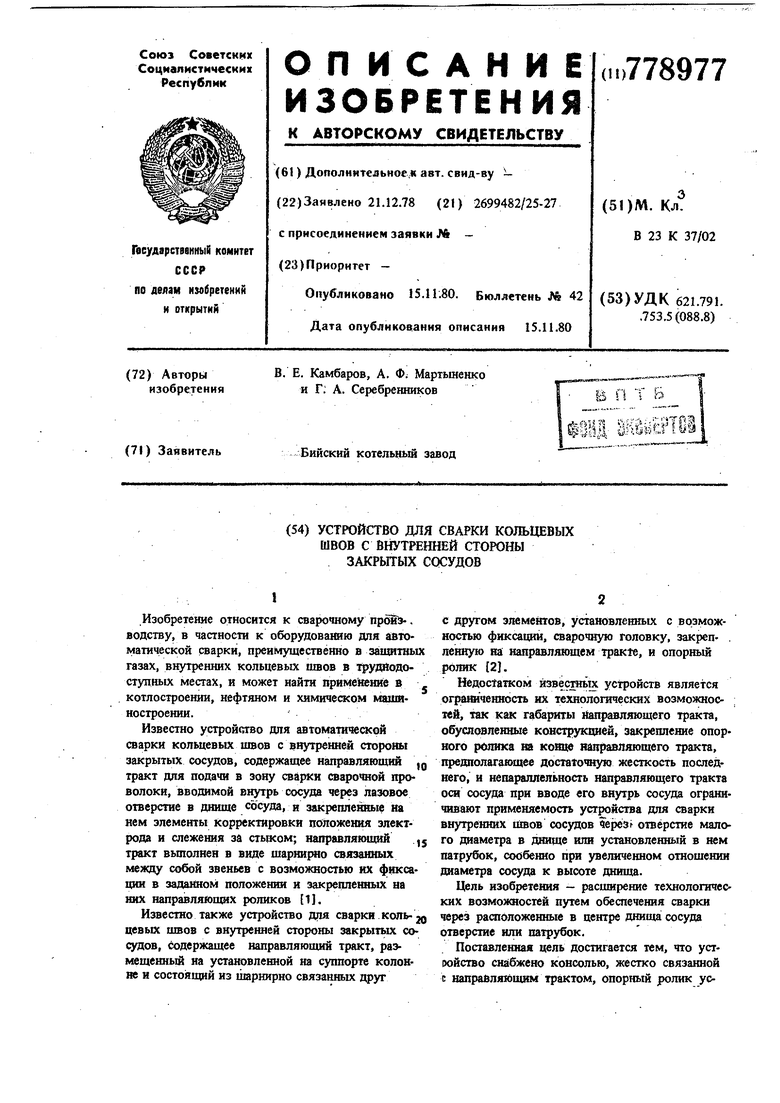

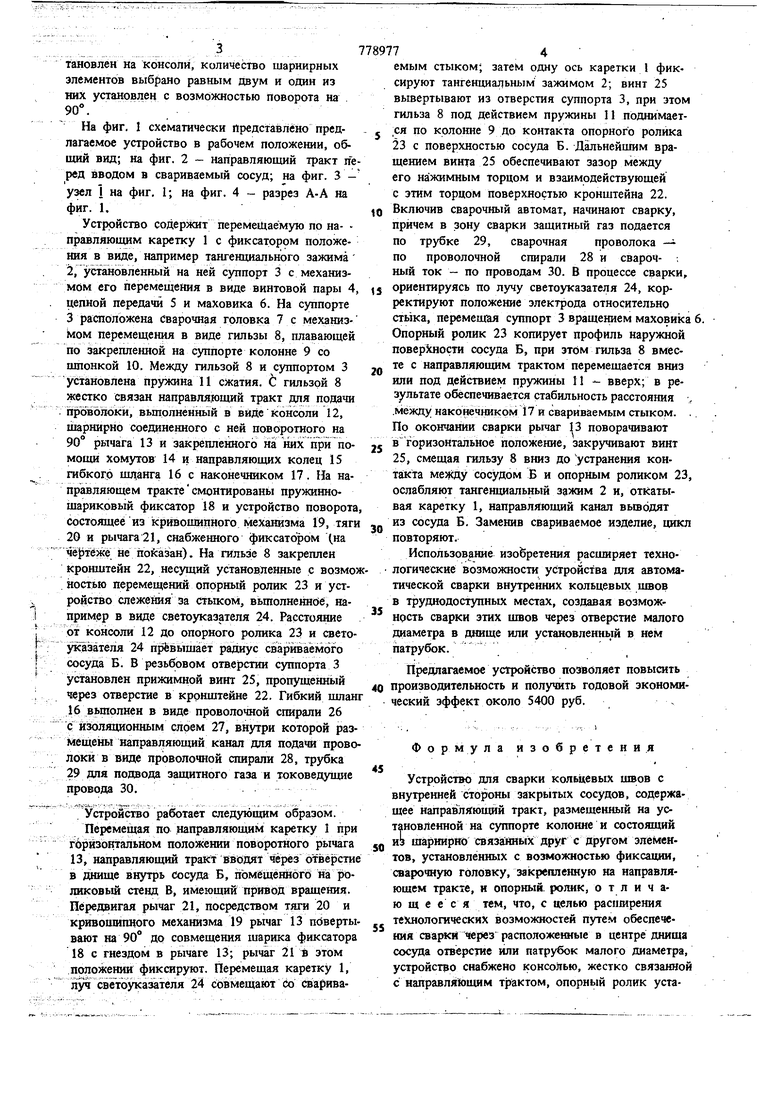

(54) УСТГОЙСТВО ДЛЯ СВАРКИ КОЛЬЦЕВЫХ ШВОВ С ВНУТРЕННЕЙ СТОГОНЫ Изобретение относится к сварочному . водству, в частности к оборудованию для автоматической сварки, преимущественно в защитны газах, внутренних кольцевых швов в трудайодоступных местах, и может найти применение в котлостроении, нефтяном и химическом мшияностроении. Известно устройство для автоматической сварки кольцевых швов с внутренней стороны закрытых сосудов, содержащее направляющий тракт для подачи в зону сварки сварочной проволоки, вводимой внутрь сосуда %рез лазовое отверстие в днище сосуда, и закрепленные на нем злементы корректировки по ложения злектрода и слежения за CTBIKOM; направляющий тракт вьшолнен в виде шарнирно связанных между собой звеньев с возможностью их фикса ции в заданном положении и закрепленных на них направляющих роликов 1. Известно также устройство для сварки кольцевых щвов с внутренней стороны закрытых со судов, содержащее направляющий тракт, размещенный на установленной на суппорте колонне и состоящий из шарнирно связанных друг ЗАКРЫТЫХ СОСУДОВ с другом элеметгов, установленных с возможностью фиксации, сварочную головку, закреп- . ленную на направляющем TpaKte, и опорный ролик 2. Недос1атком йзвестяьтх устройств является ограниченность их технологических возможностей, так как габариты 1{аправляющего тракта, обусловленные конструкцией, закрепление опорного рблика на конце направляющего тракта, предполагающее достаточную жесткость последнего, и непараллельность направляющего тракта оси сосуда при вводе его внутрь сосуда ограничивают применяемость устройства для сварки внутренних ишов сосудов через г отверстие малого диаметра в днище юга установленный в нем патрубок, сообенно при увеличенном отнощении дааметра сосуда к высоте днища. Цель изобретения - расщирение технологических возможностей путем обеспечения сварки через рашдложенные в центре днища сосуда отверстие или патрубок. Поставленная цель достигается тем, что устюйство снабжено консолью, жестко связанной с направляющим трактом, опорный ролик установлен на консоли, количество шарнирных элементов выбрано равным двум и один из них установлен с возможностью поворота на 90°. На фиг. I схематически представлено предлагаемое устройство в рабочем положении, общий вид; на фиг. 2 - направляющий тракт пе ред вводом в свариваемый сосуд; на фиг. 3 узел 1 на фиг, 1; на фиг. 4 - разрез А-А на фиг. 1. Устройство содержит перемещаемую по на- правлйющим каретку 1 с фиксатором положения в виде, например тангенциального зажима 2, установленный на ней суппорт 3 с механизмом его перемещения в виде винтовой пары 4 цепной передачи 5 и маховика 6. На суппорте 3 расположена сварочная головка 7 с механизмом перемещения в виде гильзы 8, плавающей по закрепленной на суппорте колонне 9 со шпонкой 10. Между гильзой 8 и суппортом 3 установлена пружина И сжатия. С гильзой 8 жестко связан направляющий тракт для подачи проволоки, вьшолненный в вИде консоли 12, шарнирно соединенного с ней поворотного на 90° рычага 13 и закрепленного на них при поMOUW хомутов 14 и направляющих колец 15 гибкого щданга 16с наконечником 17. На направляющем тракте смонтированы пружинношариковый фиксатор 18 и устройство поворота состоящее из кривошипного механизма 19, тяги 20 и рычага21, снабженного фиксатором (на чертеже не показан). На гильзе 8 закреплен кронштейн 22, несущий установленные с возмо ностью перемещений опорный ролик 23 и устройство слежения за стьпсом, вьшолненне е, напркмер в виде светоуказателя 24. Расстояние от консоли 12 до опорного ролика 23 и светоуказателя 24 прёвыщает радиус csapiiiBaeMoro сосуда Б. В резьбовом отверстии суппорта 3 установлен прижимной винт 25, пропущеннь1й через отверстие в кронштейне 22. Гибкий шлан 16 вьшолнен в виде проволочной спирали 26 с изоляционным слоем 27, внутри которой размещены направляющий канал для подачи прово локи в биде проволочной спирали 28, трубка 29 для подвода защитного газа и токоведущие провода 30. Устройство работает следующим образом. Перемещая по направляющим каретку 1 при гбрйзонтальном положении поворотного рычага 13, направляющий тракт ввьдят через отверсти в днище внутрь Сосуда Б, помещенного на роликовый стенд В, имеющий привод вращения. Передвигая рычаг 21, посредством тяги 20 и кривошипного механизма 19 рычаг 13 пбверты вают на 90° до совмещения шарика фиксатора 18 с гнездом в рычаге 13; рычаг 21 в этом положении фиксируют. Перемещая каретку 1, луч свётЬуказ1а теля 24 совмещают со с арива74емым стыком; затем одну ось каретки 1 фиксируют тангенциальным зажимом 2; винт 25 вывертывают из отверстия суппорта 3, при этом гильза 8 под действием пружины 11 поднимает,ся по колонне 9 до контакта опорного ролика 23 с поверхностью сосуда Б. Дальнейшим вращением виита 25 обеспечивают зазор между его нажимным торцом и взаимодействующей с этим торцом поверхностью кронштейна 22. Включив сварочный автомат, начинают сварку, причем в зону сварки защитный газ подается по трубке 29, сварочная проволока - по проволочной спирали 28 и свароч- , ный ток - по проводам 30. В процессе сварки, ориентируясь по лучу светоукаэателя 24, корректируют положение электрода относительно стьжа, перемещзая суппорт 3 вращением маховика 6. Опорный ролик 23 копирует профиль наружной поверхности сосуда Б, при этом гильза 8 вместе с направляющим трактом перемещается вниз или под действием пружины 11 - вверх; в результате обеспечивается стабильность расстояния , .между наконечником 17 и свариваемым стыком. .. По окончании сварки рычаг 13 поворачивают в горизонтальное положение, закручивают винт 25, смещая гильзу 8 вниз до устранения контакта между сосудом Б и опорным роликом 23, ослабляют тангенциальный захдам 2 и, откатывая каретку 1, направляющий канал вьтодят из сосуда Б. Заменив свариваемое изделие, цикл повторяют. Использование изобретения расширяет технологические возможности устройства для автоматической сварки внутренних кольцевых швов в труднодоступных местах, создавая возможность сварки этих швов через отверстие малого диаметра в днище или установленньш в нем патрубок. Предлагаемое устройство позволяет повысить производительность и получить годовой экономический эффект около 5400 руб. Формула изобретения Устройствю для сварки кольцевых швов с внутренней стороны закрытых сосудов, содержащее направляющий тракт, размещенный на установленной на суппорте колонне и состоящий из шарнирно связанных друг с другом элементов, установленных с возможностью фиксации, сварочную головку, закрепленную на направляющем тракте, и опорный, ролик, о т л и ч аю щ е е с я тем, что, с целью распшрения технологических возможностей путем обеспечения сварки через расположенные в центре днища сосуда отверстие или патрубок малого диаметра, устройство снабжено консоЛью, жестко связанной с направляющим трактом, опорный ролик установлек на консоли, количество шарнирных элементов выбрано равным двум и один нз них установлен с возможностью поворота на 90°.

информации, принятые во внимание при экспертизе

J. Совершенствова1ше технологических процессов на Бийском котельном заводе. Сборник НИИинформтяжмаш. М., 1966, с. 36.

2, Авторское свидетельство СССР N 525519, кл. В 23 К 37/02, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СВАРКИ ВНУТРЕННИХ СТЫКОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1971 |

|

SU306922A1 |

| Устройство для автоматической сварки внутренних кольцевых швов | 1974 |

|

SU525519A1 |

| СТЕНД ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2008 |

|

RU2392101C2 |

| Устройство для дуговой сварки | 1983 |

|

SU1098734A1 |

| Устройство для сварки трубных конструкций | 1984 |

|

SU1171256A1 |

| Устройство для сварки в среде защитных газов внутренних швов | 1982 |

|

SU1055617A1 |

| Установка для сварки кольцевых швов | 1986 |

|

SU1391850A1 |

| Установка для сварки внутренных продольных и кольцевых швов обечаек | 1976 |

|

SU610643A1 |

| Устройство для автоматической сварки угловых швов | 1983 |

|

SU1123819A1 |

| Устройство для автоматической сварки кольцевых швов | 1985 |

|

SU1263476A1 |

rj /

- 1

.

/5

/

/

20

Авторы

Даты

1980-11-15—Публикация

1978-12-21—Подача