Изобретение преимущественно относится к железнодорожной технике и может быть использовано в других видах колесного транспорта.

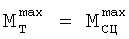

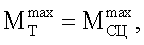

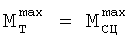

В технике железнодорожного транспорта известно ([1], с.7), что для реализации максимальной тормозной силы, что особенно важно при экстренном торможении, необходимо, чтобы она была равна силе сцепления колеса с рельсом. Это можно представить и как равенство моментов

максимально допустимого тормозного  и максимально возможного сцепления

и максимально возможного сцепления  колес с рельсами.

колес с рельсами.

Принятая в России система воздушных тормозов (система Вестингауза) не может обеспечить поддержание этого равенства в течение всего времени экстренного торможения, так как известные противоюзные устройства в сочетании с воздушными тормозами обладают низким быстродействием и эффективностью. Так, например, противоюзное устройство тормоза KE-GPR ([2], с.50-51) устраняет юз «резким сбросом давления в тормозном цилиндре за время около 0,3 с с последующим автоматическим его восстановлением после прекращения юза в течение 2 с. Осевой датчик противогазного устройства при замедлении вращения 2 м/с не срабатывает на выпуск воздуха из тормозного цилиндра, а при замедлении 4 м/с срабатывает».

Из этого можно сделать вывод, что на указанные секунды срабатывания противоюзного устройства тормоз выключается из процесса торможения, а в остальное время работает ниже своих возможностей, то есть не полностью использует ресурс сцепления колес с рельсами, что снижает эффективность торможения и удлиняет тормозной путь.

Система воздушных тормозов характеризуется и низкой управляемостью. Об этом свидетельствуют ([1], глава VI) присущие только воздушным тормозам такие понятия, как истощимость, особенно на спусках; тормозная и отпускная волна; ступенчатое торможение и отпуск; неодновременное срабатывание воздухораспределительной аппаратуры; необходимость временных выдержек и другие, не учитывая которые невозможно управлять тормозами без нарушений, например, проездов запрещающих знаков, перерасхода топлива и более тяжелых последствий. Фактически успех управления этими тормозами зависит только от знаний материальной части и инструкций, опыта, мастерства, выдержки и быстроты реакции машиниста.

Передача внешнего управляющего воздействия от машиниста к тормозам осуществляется с помощью пневмопривода, обладающего значительной инерционностью, энерго- и материалоемкостью и сложностью управления.

Известен тормоз ([3], фиг.1 - прототип) с фрикционным усилителем, в котором для создания управляемого нажатия в парах трения используется кинетическая энергия движущегося объекта торможения, что применительно к условиям, например, железнодорожного транспорта создает предпосылки для упразднения системы воздушных тормозов и, как следствие, к экономии энергии и материалов.

Тормоз содержит корпус, смонтированный в нем планетарный зубчатый механизм в составе: центрального колеса, связанного с валом, водила и равнорасположенных по периферии центрального колеса и выполненных, например, в виде вала-шестерни сателлитов, на каждом из которых закреплены два тормозных шкива, фрикционно взаимодействующих с двумя упруго связанными с корпусом тормозными колодками, расположенными симметрично по обе стороны вдоль оси сателлита.

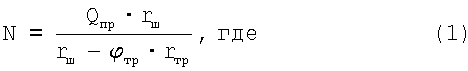

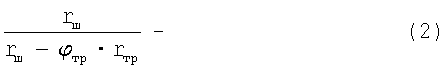

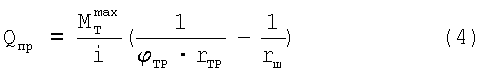

В этом устройстве сила N нажатия шкивов на колодки прямо пропорционально зависит от воздействующей на водило приведенной управляющей силы Qпр на радиусе приведения rпр=rк+rш, где rк - радиус начальной окружности центрального колеса; rш - то же для шестерни, то есть

rтр - радиус трения, (радиус рабочей цилиндрической поверхности шкива);

φтр - коэффициент трения на радиусе трения rтр;

- коэффициент фрикционного усиления приведенной управляющей силы Qпр для создания силы нажатия N в тормозных парах трения.

Анализ зависимости (1) показывает, что для создания силы N:

1) при rш-φтрrтр>0 Qпр>0 и направлена на прижим шкивов к колодкам;

2) при rш-φтрrтр<0 Qпр<0 и направлена на отжим шкивов от колодок;

3) при rш-φтрrтр=0 Qпр=0, то есть теоретически можно достичь значения силы N любой величины вплоть до бесконечности. Однако при этом исчезает управляющая роль силы Qпр. Да и в первых двух случаях управление изменением Qпр возможно в узких диапазонах значений параметров rш, φтр и rтр. Если rш и rтр для отдельно взятой конструкции тормоза имеют постоянные значения, то коэффициент трения φпр в условиях железнодорожного транспорта - величина, зависящая от внешних условий, и может существенно меняться ([1], с.7, рис.2) даже в пределах времени одного торможения, то есть при разных скоростях движения состава.

Внешнее управляющее воздействие в устройстве предусмотрено ручное и его успех зависит только от быстроты реакции оператора. Все это свидетельствует о низком уровне управляемости устройства.

Применительно к железнодорожному транспорту в устройстве не решен вопрос передачи управляющего воздействия из кабины машиниста к тормозу. К тому же само по себе оно не обладает противоюзными свойствами и возможностями обеспечить поддержание равенства  при экстренном торможении и улучшить управляемость при служебных торможениях, в частности на спусках.

при экстренном торможении и улучшить управляемость при служебных торможениях, в частности на спусках.

Целями изобретения являются: предотвращение движения колес юзом в течение всего времени торможения; повышение эффективности экстренного торможения путем оптимизации использования ресурса сцепления колес с дорогой и управляемости при служебном торможении, в особенности на спусках, за счет автоматизации управления, а также упрощение и облегчение привода внешнего управляющего воздействия путем замены пневмо- на электропривод.

Поставленные цели достигаются тем, что привод внешнего управляющего воздействия каждого из тормозов, содержащих корпус, смонтированный в нем планетарный зубчатый механизм в составе: центрального колеса, связанного с валом, водила и равномерно расположенных по периферии центрального колеса и выполненных, например, в виде вала-шестерни сателлитов, на каждом из которых закреплены два тормозных шкива, фрикционно взаимодействующих с двумя упруго связанными с корпусом тормозными колодками, расположенными симметрично по обе стороны вдоль оси сателлита, выполнен следящим в составе: общего для всех тормозов генератора опорного напряжения с потенциометром, обеспечивающим возможность регулирования и фиксации уставок этого напряжения; датчика замедления и датчика частоты вращения колесной пары; электрически связанных с указанным генератором и датчиками узла сравнения, узла усиления и исполнительного двигателя, например, с редуктором, выходной вал которого через компенсирующую зубчатую муфту связан с выполненным в виде винтовой пары механизмом поворота водила вокруг центральной оси.

В режиме экстренного торможения из датчиков и уставок задействованы только датчики замедления вращения колесных пар и уставки опорного напряжения, скорректированные так, что соответствуют установленным максимально допустимым значениям замедлений, исключающим движение юзом каждой из колесных пар.

В режиме служебного торможения на горизонтальных участках пути задействованы тоже датчики замедления и регулируемые с возможностью фиксации уставки, соответствующие задаваемым в процессе управления замедлениям вращения колес. Вместе с другими узлами приводов и тормозами это представляет собой устройство для экстренного и служебного торможений.

В режиме служебного торможения на спусках из датчиков и уставок задействованы только датчики частоты вращения колес и регулируемая с возможностью фиксации общая для всех тормозов уставка, соответствующая задаваемой, например в зависимости от уклона на спуске или по усмотрению машиниста, скорости движения состава.

Вместе с другими узлами приводов и тормозами это представляет собой устройство для торможения на спусках.

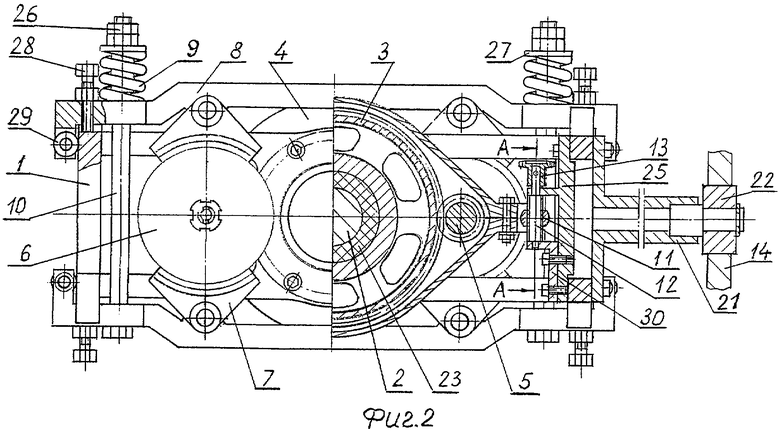

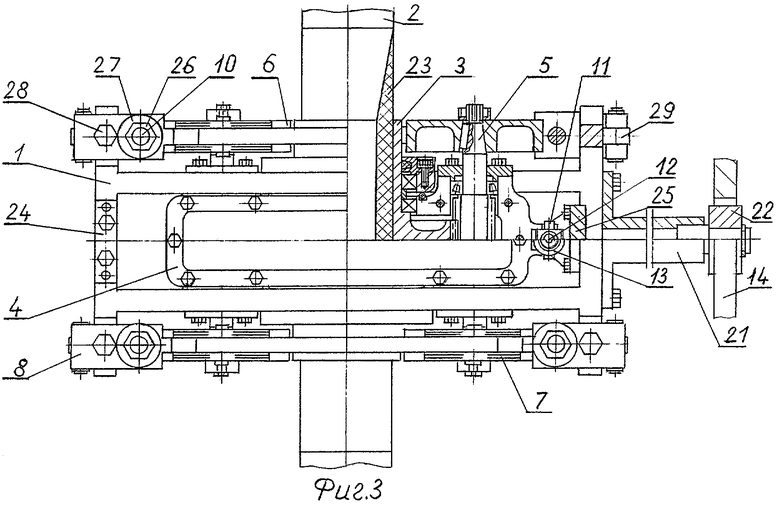

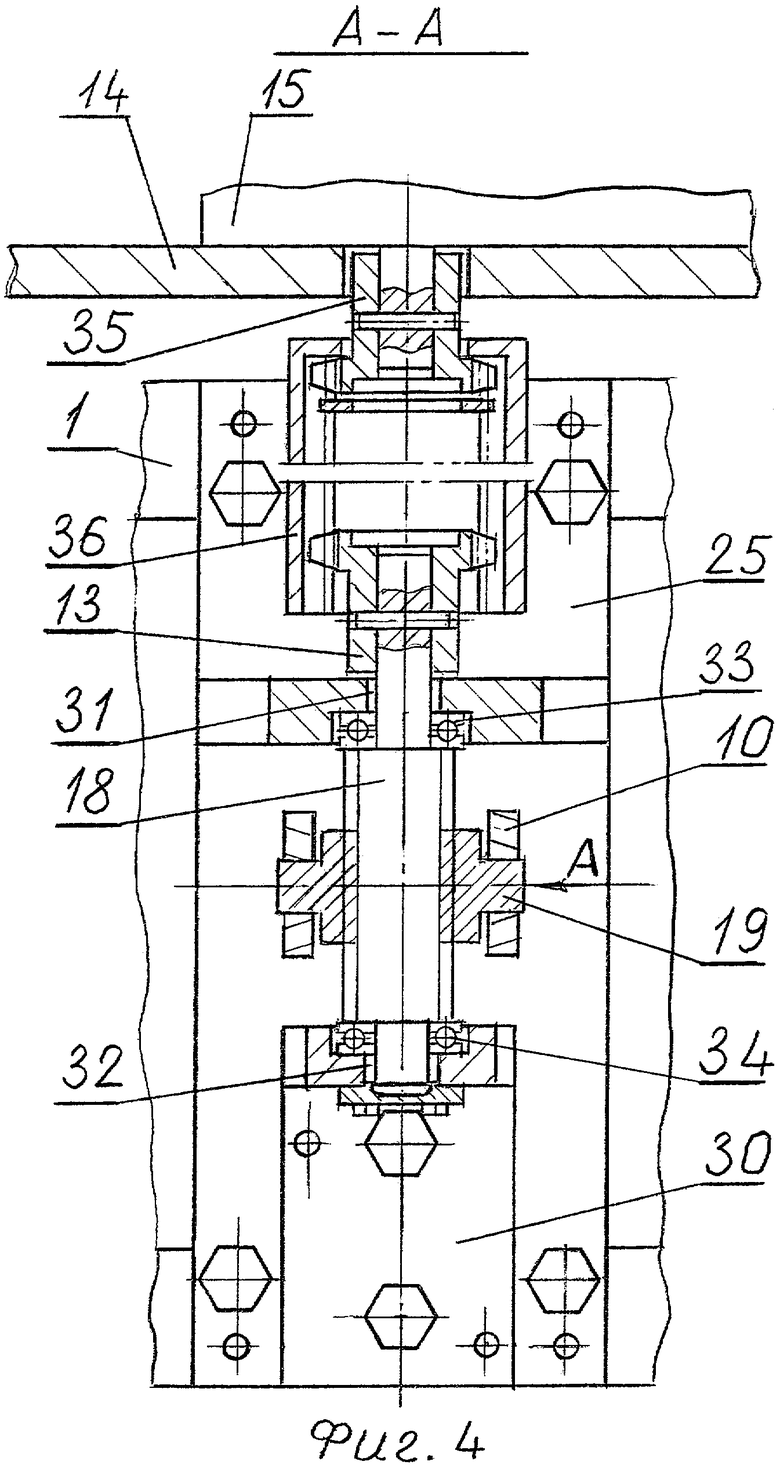

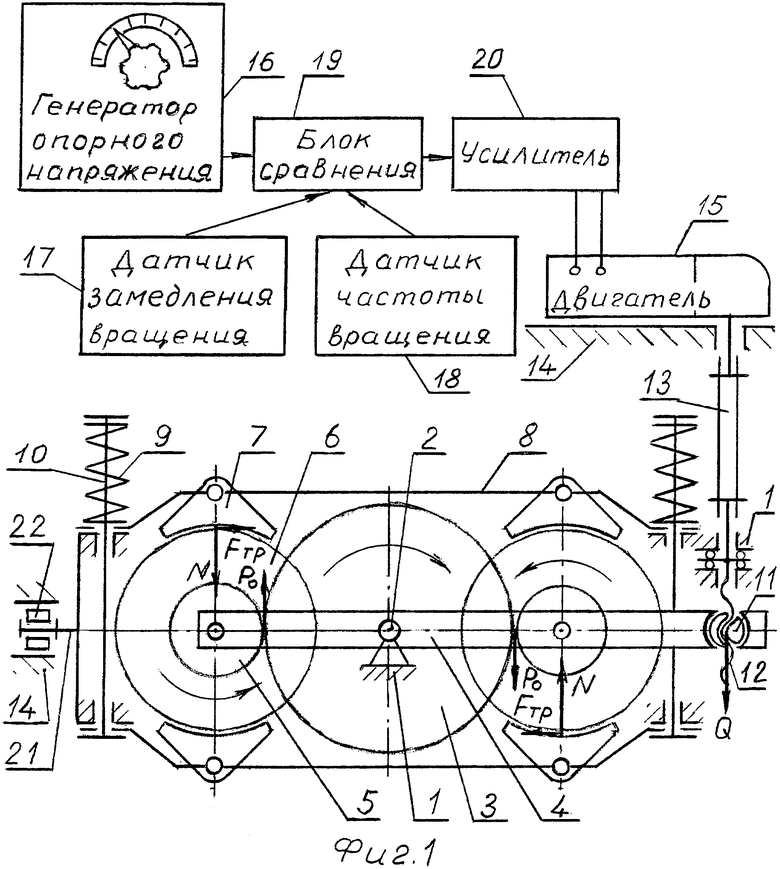

На фиг.1 схематично представлена композиция из двух устройств: устройства для экстренного и служебного торможения и устройства для торможения на спусках. На фиг.2 (главный вид), на фиг.3 (вид сверху) на фиг.4 (разрез по А-А на фиг.2) и на фиг.5 (вид А на фиг.4) представлена конструкция тормозов, входящих в состав обоих устройств. На фиг.6 представлены графически параметры экстренного торможения.

На фиг.1 стрелками показаны:

направление вращения центрального колеса по часовой стрелке и соответствующее этому направлению направление вращения сателлитов, и направления действий: Р0 - окружных сил в зубчатых зацеплениях; N - сил нажатия тормозных колодок на тормозные шкивы; Fтр - сил трения в тормозных парах трения и Q - управляющей силы.

На этом чертеже представлены обладающий всеми признаками прототипа тормоз и следящий привод внешнего управляющего воздействия.

Тормоз состоит из корпуса 1, смонтированного на оси 2 колесной пары, и установленного в нем планетарного зубчатого механизма в составе: центрального колеса 3, связанного с осью; водила 4 и равномерно расположенных по периферии центрального колеса и выполненных в виде вала-шестерни сателлитов 5, на каждом из которых закреплены два тормозных шкива 6, фрикционно взаимодействующих с двумя тормозными колодками 7, расположенными симметрично по обе стороны вдоль оси сателлита. Все колодки шарнирно установлены на коромыслах 8, упруго с помощью пружин 9 и тяг 10 связанных с корпусом 1. С помощью винтовой пары в составе установленной на водиле 4 поворотной по отношению к водилу гайки 11 и ходового винта 12, через компенсирующую зубчатую муфту 13 тормоз связан с выходным валом установленного на раме 14 тележки вагона исполнительного двигателя 15, например с редуктором, следящего привода внешнего управляющего воздействия.

Следящий привод включает в себя установленный в кабине машиниста общий для всех тормозов предлагаемых устройств генератор опорного напряжения 16 с потенциометром для регулирования и фиксации уставок этого напряжения, датчика замедления 17 и датчика частоты вращения 18 каждой колесной пары.

Датчик замедления входит в состав устройства для экстренного и служебного торможений, а датчик частоты - в состав устройства для торможения на спусках.

И генератор, и датчики электрически связаны с узлом сравнения 19, через него - с усилителем 20, напряжение с которого подается на управляющую обмотку исполнительного двигателя 15.

От вращения вокруг оси 2 колесной пары корпус 1 предохраняет жестко связанная с ним стойка 21 с роликом 22, имеющим свободу катания в пазу (прорези) рамы 14 тележки вагона только в направлении, параллельном оси 2.

Центральное зубчатое колесо 3, выполненное в виде полого вала-шестерни (фиг.2 и фиг.3), привулканизировано своей внутренней поверхностью к поверхности средней утоненной части оси 2 колесной пары, образуя при этом амортизатор 23 для смягчения ударов и гашения колебаний.

Функцию водила выполняет составной корпус 4 (далее - водило) планетарного механизма, смонтированный подвижно на цапфах центрального колеса 3. На этих же цапфах также подвижно установлен составной корпус 1 тормоза, связанный в одно целое, например винтами и штифтами, с помощью накладок 24, оснований стойки 21 и кронштейна 25.

Коромысла 8 своими концами располагаются в пазах корпуса 1 и перед использованием устройства при отсутствии движения с помощью пружин 9, тяг 10, контргаек 26, дистанционных втулок 27, предназначенных еще и для ограничения максимальной осадки пружин 9, и настроечных винтов 28 с контргайками установлены так, что все зазоры в тормозных парах трения равны между собой. В продольном направлении перемещения коромысел относительно корпуса 1 ограничены с помощью установленных на их концах коромысел роликов 29.

Внешнее управляющее воздействие на водило 4 планетарного механизма осуществляется с помощью установленного между кронштейнами 25 и 30 на игольчатых 31 и 32 и упорных 33 и 34 подшипниках ходового винта 12 и поворотной гайки 11, размещенной выполненными на ней цапфами в пазах водила с возможностью смещения и поворота в этих пазах (фиг.5). Управляющее вращение ходовой винт 12 получает от полумуфты 13 (фиг.2, фиг.3 и фиг.4).

Механическая часть управляющего следящего привода в разрез А-А, обозначенный на фиг.2, полностью не попадает, поэтому на фиг.4 дополнительно к разрезу А-А изображена компенсирующая зубчатая муфта в полном составе, в том числе с второй полумуфтой 35 и зубчатой втулкой 36. Эта муфта связывает конец ходового винта 12 с выходным концом вала исполнительного двигателя 15, установленного на раме 14 тележки вагона. Муфта предназначена для компенсации при движении состава относительных осевых и радиальных смещений раздельно обрессоренных рамы 14 тележки вагона и корпуса 1 тормоза с целью исключения влияния этих смещений на управление тормозом.

При движении железнодорожного состава без торможения уставка опорного напряжения равна нулю, датчик замедления отключен и напряжение на его выходе равно нулю, следовательно и рассогласование напряжений на выходах узла сравнения и усилителя равно нулю; выходной вал двигателя и винт 12 неподвижны, гайка 11, а с ней и водило 4, и колодки 7 занимают каждая свою позицию, при которой фрикционные поверхности всех тормозных колодок равноудалены от фрикционных поверхностей тормозных шкивов 6 без взаимодействия. Это нерабочее нейтральное положение тормоза.

Перед началом эксплуатации устройства в режиме экстренного торможения опытным путем проверяют соответствие значения общей уставки опорного напряжения максимально допустимому значению замедления каждой колесной пары. В случае несоответствия электротехническими средствами вносят корректировки изменением и фиксацией значений уставок опорного напряжения следящего привода каждой колесной пары в отдельности.

Для экстренного торможения одновременно включают все датчики замедления и уставки опорного напряжения, каждая из которых соответствует максимально допустимому заранее установленному замедлению вращения каждой колесной пары, замедлению, при котором еще отсутствует юз, но превышение которого приводит к юзу.

В результате сравнения напряжения уставки с напряжением от датчика замедления, а оно в момент включения датчика равно нулю, на выходе узла сравнения создается максимально возможное по величине напряжение рассогласования, которое после усиления в усилителе и подаче на обмотку возбуждения двигателя обеспечивает вращение его выходного вала, компенсирующей муфты 13 и ходового винта 12, поворот водила 4 в сторону вращения колесной пары, ввод в фрикционное взаимодействие тормозных шкивов 6 и колодок 7 с максимальной скоростью и, как следствие, ведет к увеличению значения замедления до уровня заданного уставкой опорного напряжения с последующим поддержанием заданного замедления следящим приводом. Именно на этом уровне замедления колесных пар поддерживается равенство  то есть максимальная реализация тормозных сил, что, как следствие, должно обеспечить сокращение тормозного пути за счет повышения эффективности торможения.

то есть максимальная реализация тормозных сил, что, как следствие, должно обеспечить сокращение тормозного пути за счет повышения эффективности торможения.

В режиме служебного торможения на горизонтальных участках пути интенсивностью торможения предполагается управлять изменениями опорного напряжения с помощью потенциометра, что приводит к соответствующим изменениям замедления состава.

Для торможения на спусках одновременно включают датчик частоты вращения колес и общую для всех тормозов уставку опорного напряжения, соответствующую заданной или задаваемой в процессе торможения скорости движения состава.

Как при экстренном торможении следящий привод поддерживает заданную величину замедления вращения колес, так при торможении на спусках следящий привод поддерживает заданную скорость движения состава. При этом задействованы все те же узлы, электрические цепи и механизмы, и только датчик частоты включен вместо датчика замедления.

Скорость движения состава может быть установлена или изменена в процессе торможения с помощью потенциометра генератора опорного напряжения машинистом по его усмотрению или поддерживаться на заданном уровне автоматически следящим приводом устройства для торможения на спусках.

При изменении направления движения состава (направления вращения колесных пар) переключают полярность опорного напряжения.

Поскольку тормоза предлагаемых устройств в отличие от воздушных тормозов неистощимы, исключается необходимость периодического их отпуска, как это делается для подзарядки пневмосистем, что значительно повышает управляемость процессом как на спусках, так и на горизонтальных участках пути.

Основной вклад в повышение эффективности и управляемости торможений с помощью предлагаемых устройств вносят следящие приводы, обеспечивающие автоматическое регулирование процессов торможения.

Численный пример параметров экстренного торможения, в том числе и расчетной мощности управляющего воздействия

Исходные данные:

760 кгм - максимальный тормозной момент на одну ось;

rтр=11,87 - радиус трения тормозных шкивов;

материал колодки - композитный материал колодки 6 КВ-10 ([1], с.7);

m=0,5 см - модуль прямозубого зацепления;

i=5,529 - передаточное отношение в зубчатом зацеплении;

zш=17 - число зубьев шестерни;

В=8,5 см - ширина зубчатых колес при допустимом контактном напряжении

[σ]к=8845 кг/см2.

r=44,3 см - радиус приложения управляющей силы (реакций в опорах ходового винта) Q (фиг.1);

rпр=27,75 см - радиус приведения Qпр;

ходовой винт - трап. 40×6;

максимальная скорость следящего привода (перемещение гайки по ходовому винту) - 0,01 м/с;

rКП=47,5 см - радиус катания колесной пары.

На фиг.6 представлены графики изменений параметров экстренного торможения с помощью предлагаемого устройства в диапазоне скоростей V движения состава от 140 км/час и до нуля.

Численные значения для построения графиков представлены в табл.1.

Зависимость коэффициента трения φ от скорости для композитного материала колодки 6 KB-10 на радиусе катания колес тележки вагона заимствованы из графика ([1], с.7, рис.2).

График зависимости коэффициента трения φтр на радиусе трения тормозных шкивов от скорости движения состава построен с учетом увеличения линейной скорости Vтр на радиусе трения шкивов rтр=11,87 см по отношению к скорости V на радиусе катания rКП=47,5 см и передаточного отношения в зубчатом зацеплении.

График зависимости коэффициента сцепления Ψ стальных колес со стальными рельсами от скорости движения состава построен с учетом данных [1], с.7 («На сети железных дорог практически реализуется коэффициент сцепления в пределах 0,09-0,1 при скорости 40 км/ч и менее») и данных Hütte ([4] с.402.), которые приведены в табл.2.

График зависимости осевых реакций Q в опорах ходового винта от скорости V построен по численным данным, определенным с учетом зависимостей:

где  - максимально допустимый суммарный (4 шкива одновременно в фрикционом взаимодействии с колодками) момент торможения при заданной скорости движения состава. Остальные обозначения приняты ранее.

- максимально допустимый суммарный (4 шкива одновременно в фрикционом взаимодействии с колодками) момент торможения при заданной скорости движения состава. Остальные обозначения приняты ранее.

Наличие следящего привода обеспечивает выполнение требования, изложенного в [1], с.7 («Для реализации максимальной тормозной силы необходимо, чтобы она была равна силе сцепления колеса с рельсом»), то есть тормозной момент  должен быть равен моменту сцепления

должен быть равен моменту сцепления  колеса с рельсами на протяжении всего времени экстренного торможения. Момент

колеса с рельсами на протяжении всего времени экстренного торможения. Момент  пропорционален Ψ, так как

пропорционален Ψ, так как  пропорционален Ψ. Исходя из этого определены значения

пропорционален Ψ. Исходя из этого определены значения  .

.

Значения суммарной силы N нажатия колодок на шкивы определены по формуле (1).

Управляющий момент My определен как момент, необходимый для преодоления сил трения в паре «ходовой винт-гайка» при осевых нагрузках Q, заданных значениях коэффициента трения (0,16) и параметров винтовой пары.

Мощность управления Wy определена исходя из заданной максимальной скорости перемещения гайки по ходовому винту - 0,01 м/сек.

Обращают на себя внимание низкие значения требуемой для управления мощности Wy, а следовательно, габаритов и веса исполнительного двигателя, что позволяет предполагать возможность его, как вариант, жесткого закрепления непосредственно на корпусе тормоза, исключая необходимость использования компенсирующей зубчатой муфты.

Ожидаемый технико-экономический эффект от внедрения предлагаемых устройств:

1) уменьшение длины тормозного пути за счет оптимизации использования ресурса сцепления колес с рельсами на протяжении всего времени экстренного торможения;

2) уменьшение энергозатратности и материалоемкости системы торможения за счет упразднения существующей системы воздушных тормозов;

3) облегчение тормозных систем и экономия средств, связанных с их транспортировкой и обслуживанием;

4) улучшение условий труда машиниста за счет повышения управляемости тормозных устройств.

Устройства имеют перспективу совершенствования путем создания материалов пар трения (шкивов и колодок) со стабильными, высокими и независящими от внешних условий значениями коэффициента трения, а также высокопрочных материалов зубчатых передач, что в целом позволит снизить мощность управления системой, габариты и материалоемкость самих тормозов с фрикционным усилением.

Источники информации

[1] Завьялов Г.Н. Управление тормозами и обслуживание их в поездах. М. Транспорт, 1964 г.

[2] В.П.Егоров. Устройство и эксплуатация цельнометаллических пассажирских вагонов. М. Высш. шк. 1984 г.

[3] Патент RU 2253769 С2 от 23.06.2003 г., Мазурик Ю.К., Фрикционный усилитель.

[4] С.Н.Банков. Карманный справочник. М.-Л. 1939 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРИКЦИОННЫЙ УСИЛИТЕЛЬ | 2003 |

|

RU2253769C2 |

| ФРИКЦИОННЫЙ УСИЛИТЕЛЬ | 2001 |

|

RU2220339C2 |

| МЕХАНИЗМ СВОБОДНОГО ХОДА | 1990 |

|

RU2035641C1 |

| Устройство и способ автоматического управления электропневматическими тормозами пассажирских поездов в процессе реализации служебного торможения | 2022 |

|

RU2822934C2 |

| ТОРМОЗНОЕ УСТРОЙСТВО БЕЗОПАСНОСТИ ПОДЪЕМА КОЛЕСНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2570504C1 |

| ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2168431C2 |

| КОЛОДОЧНЫЙ ТОРМОЗ | 2011 |

|

RU2480639C1 |

| ИСПОЛНИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ТОРМОЗНОЙ СИСТЕМЫ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2012 |

|

RU2561662C2 |

| Тормоз Фролова | 1990 |

|

SU1733293A1 |

| ДИСКОВЫЙ ТОРМОЗ ХОДОВОГО КОЛЕСА | 2012 |

|

RU2509017C1 |

Изобретения относятся к железнодорожной технике. Устройство торможения транспортного средства, преимущественно для экстренного и служебного торможений, содержит смонтированные на осях колесных пар обрессоренные тормоза с фрикционным усилителем. Привод управления каждого из тормозов выполнен следящим в составе: общего для всех тормозов генератора опорного напряжения с потенциометром, датчика замедления вращения колесной пары, узла сравнения, узла усиления и исполнительного двигателя, связанного с выполненным виде винтовой пары механизмом управления тормозом. Устройство торможения транспортного средства, преимущественно для торможения на спусках, выполнено аналогично устройству торможения транспортного средства, преимущественно для экстренного и служебного торможений, только вместо датчика замедления вращения колесной пары оно содержит датчик частоты вращения колесной пары. Достигается уменьшение длины тормозного пути, за счет исключения юза при экстренном торможении, повышение управляемости и упрощение передачи управляющего воздействия к тормозам. 2 н.п. ф-лы, 2 табл., 6 ил.

1. Устройство торможения транспортного средства, преимущественно для экстренного и служебного торможений, включающее в себя по крайней мере один тормоз с фрикционным усилителем и приводом внешнего управляющего воздействия, содержащий корпус, смонтированный в нем планетарный зубчатый механизм в составе центрального колеса, связанного с осью колесной пары, водила и равнорасположенных по периферии центрального колеса и выполненных, например, в виде вала-шестерни сателлитов, на каждом из которых закреплены два тормозных шкива, фрикционно взаимодействующих с двумя упруго связанными с корпусом тормозными колодками, расположенными симметрично по обе стороны вдоль оси сателлита, отличающееся тем, что привод внешнего управляющего воздействия каждого из тормозов выполнен следящим в составе: общего для всех тормозов генератора опорного напряжения с потенциометром, обеспечивающим возможность регулирования и фиксации уставок этого напряжения; смонтированного при каждом из тормозов датчика замедления вращения колесной пары; электрически связанных с указанными генератором и датчиком узла сравнения усилителя и исполнительного двигателя, например, с редуктором, выходной вал которого связан с выполненным в виде, например, винтовой пары механизмом поворота водила вокруг центральной оси.

2. Устройство торможения транспортного средства, преимущественно для торможения на спусках, включающее в себя по крайней мере один тормоз с фрикционным усилителем и приводом внешнего управляющего воздействия, содержащий корпус, смонтированный в нем планетарный зубчатый механизм в составе центрального колеса, связанного с осью колесной пары, водила и равнорасположенных по периферии центрального колеса и выполненных, например, в виде вала-шестерни сателлитов, на каждом из которых закреплены два тормозных шкива, фрикционно взаимодействующих с двумя упруго связанными с корпусом тормозными колодками, расположенными симметрично по обе стороны вдоль оси сателлита, отличающееся тем, что привод внешнего управляющего воздействия каждого из тормозов выполнен следящим в составе: общего для всех тормозов генератора опорного напряжения с потенциометром, обеспечивающим возможность регулирования и фиксации уставок этого напряжения; смонтированного при каждом из тормозов датчика частоты вращения колесной пары; электрически связанных с указанными генератором и датчиком узла сравнения усилителя и исполнительного двигателя, например, с редуктором, выходной вал которого связан с выполненным в виде, например, винтовой пары механизмом поворота водила вокруг центральной оси.

| ФРИКЦИОННЫЙ УСИЛИТЕЛЬ | 2003 |

|

RU2253769C2 |

| ФРИКЦИОННЫЙ УСИЛИТЕЛЬ | 2001 |

|

RU2220339C2 |

| ПРОЦЕСС МНОГОСЛОЙНОЙ ПЕЧАТИ | 2013 |

|

RU2629158C2 |

| US 4486839 A, 04.12.1984 | |||

| Противоюзная система железнодорожного вагона | 1985 |

|

SU1306771A1 |

Авторы

Даты

2010-06-20—Публикация

2008-12-29—Подача