Изобретение относится к области обработки металлов давлением и может быть использовано в металлургии, машиностроении, приборостроении, медицине и т.д.

Известен способ интенсивной пластической деформации материалов, включающий многократное последовательное деформирование зоготовки по всем трем осям [Развитие технологических методов формирования наноструктуры и высокопрочного состояния в процессах интенсивной пластической деформации. В.А.Шундалов, А.В.Шарафутдинов, В.В.Латыш, И.Н.Михайлов, Л.О.Шестакова. Журнал «Физика и техника высоких давлений» 1′ 2003, том 13, Национальная академия наук Украины Донецкий физико - технический институт им. А.А.Галкина, с.113-114]. Способ позволяет существенно измельчить микроструктуру материала заготовки, уменьшить структурную неоднородность, повысить уровень физико-механических и эксплуатационных характеристик в полуфабрикатах и изделиях, получать массивные заготовки. К недостаткам этого способа можно отнести сложность обработки и относительно невысокий ресурс пластичности большинства металлов и сплавов, в частности труднодеформируемых, жаропрочных.

Известен также способ интенсивной пластической деформации путем равноканального углового прессования (РКУ - прессование), предусматривающий продавливание заготовки через пересекающиеся каналы одинакового сечения. Многократное повторение циклов обработки приводит к накоплению в заготовке больших деформаций сдвига, приводящих к повышению равномерности структуры и свойств обрабатываемого материала [Сегал В.М., Резников В.И., Дробышевский А.Е., Копылов В.И. - Известия АНСССР. Металлы, 1981 г. №1, с.115].

Однако и этот способ в связи с недостаточным ресурсом технологической пластичности высокопрочных материалов имеет ограниченные возможности по степени деформирования заготовок. Кроме того, для данного способа характерна структурная неоднородность в концевых частях заготовки и по поперечному сечению.

Известен способ интенсивной пластической деформации заготовок, имеющих форму диска, включающий осадку путем поступательного перемещения инструмента с одновременным приложением сдвиговой деформации путем вращения относительно оси симметрии заготовки [Валиев Р.З., Александров И.В. Наноструктурные материалы, полученные интенсивной пластической деформацией. - М.: Логос, 2000, с.10-13]. Данный способ принят за прототип.

Способ предполагает интенсивную пластическую деформацию заготовки, размещенной между инструментом (бойками), расположенным в рабочей зоне гидравлического пресса.

Из всех известных на настоящее время методов и способов интенсивной пластической деформации данное техническое решение позволяет получить в обрабатываемых заготовках наиболее мелкозернистую структуру, формировать в металлах и сплавах уникальный комплекс технологических, механических и эксплуатационных свойств.

К недостаткам данного способа следует отнести высокую неоднородность степени деформации по диаметру заготовки.

Степень деформации по радиусу заготовки определяется известным выражением [Смирнов - Аляев Г.А. Сопротивление материалов пластическому деформированию. 3-е изд. перераб. и доп. - Л.: Машиностроение. Ленинградское отделение, 1978, с.103]:

где еi - степень деформации;

r - расстояние от центра заготовки до точки, в которой определяется степень деформации;

φ - угол поворота нижнего бойка;

h - текущая высота заготовки.

Согласно приведенному соотношению, степень деформации в центре готовки при r=0 равна нулю и возрастает до максимального значения на периферии образца.

Задачей изобретения является повышение однородности микроструктуры и физико-механических свойств по диаметру деформированной заготовки.

Поставленная задача решается способом интенсивной пластической деформации плоских заготовок круглой формы, включающим осадку с одновременным приложением сдвиговой деформации путем поступательного перемещения инструмента и его вращения относительно оси симметрии заготовки, в котором в отличие от прототипа после деформирования заготовку разрезают по диаметру на несколько частей в форме круга и проводят их повторное деформирование по указанной схеме. При этом исходная заготовка может иметь кольцевую форму или форму диска.

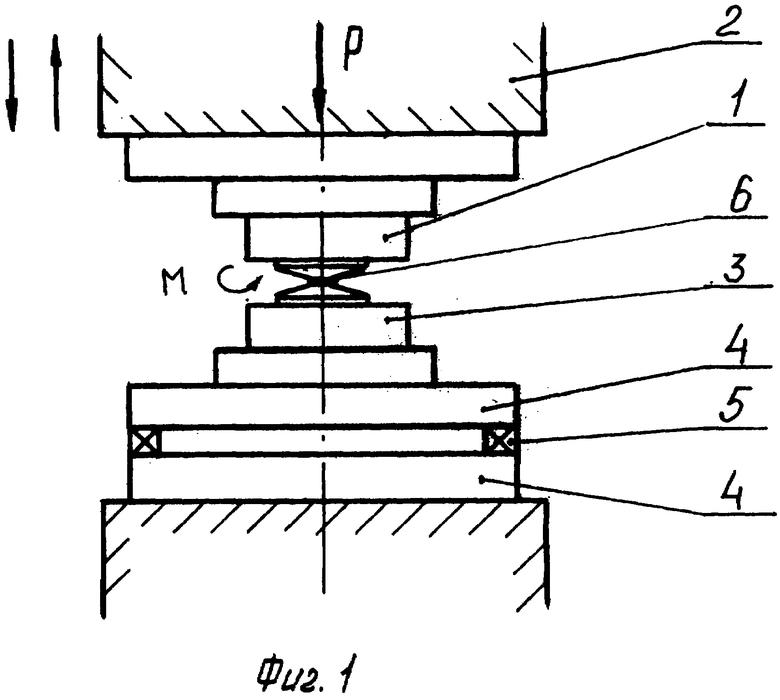

Сущность изобретения поясняется чертежами, где на фиг.1 представлена схема интенсивной пластической деформации, на фиг.2 - схема разрезки заготовки в форме диска, на фиг.3 - схема разрезки заготовки кольцевой формы.

На схеме фиг.1 верхний боек (1) закреплен на траверсе (2) гидравлического пресса и имеет возможность возвратно-поступательного перемещения. Нижний боек (3) опирается на плиты (4) и упорный подшипник (5), размещенные на столе пресса, и имеет возможность вращения относительно вертикальной оси под воздействием крутящего момента М. Деформируемая заготовка (6) размещена между бойками (1) и (3) и находится под воздействием крутящего момента М и приложенного усилия пресса Р, создающего в заготовке квазигидростатическое давление.

Пример реализации способа

В качестве исходного материала использовали титановый сплав ВТ 1-0 с исходным размером зерна 20…50 мкм. Эскизы исходных заготовок для интенсивной пластической деформации представлены на фиг.2 (заготовка в форме диска) и на фиг.3 (заготовка в виде кольца).

На первом этапе интенсивной пластической деформации к заготовке прикладывали квазигидростатическое давление 5…6 ГПа и крутящий момент М. Угол поворота нижнего бойка составил 6-10 π рад.

После деформирования заготовку разрезали на несколько частей. Схема разрезки заготовки в форме диска представлена на фиг.2.

Схема разрезки заготовки кольцевой формы представлена на фиг.3

На втором этапе после разрезки проводили деформирование полученных заготовок ⌀ 10 мм (7) по режиму: квазигидростатическое давление - 6 ГПа крутящий момент М. Угол поворота бойка составил 10 π рад (5 оборотов).

После реализации предлагаемого способа замерили микротвердость по диаметру деформированных заготовок. Исследования проведенные на образце, полученном по предлагаемому способу, показали следующие результаты.

Среднее значение микротвердости составило НV=5013 МПа, среднеквадратичное отклонение имело величину 515 МПа (то есть 10,3%).

Для сравнения были проведены исследования образцов, полученных по известному способу. В этом случае образец из того же исходного материала диаметром 10 мм был подвергнут деформации кручением под давлением 6 ГПа, с таким же крутящим моментом М и углом поворота нижнего бойка 10 π рад (5 оборотов). Для соблюдения идентичности условий испытаний на данном образце была проведена повторная обработка при тех же самых условия, с тем, чтобы образец подвергался разгрузке и нагружению после 5 оборотов, а общее количество оборотов составило величину, равную 10 (20 π рад).

Исследования, проведенные на образце, полученном по известному способу, показали следующие данные.

Среднее значение микротвердости составило НV=4331 МПа, среднеквадратичное отклонение имело величину 738 МПа (то есть 17,0%).

Сравнение результатов показывает, что в образце, полученном по предложенному способу, наблюдается более однородное распределение микротвердости, т.е. выявлено меньшее значение среднеквадратичного отклонения (515 МПа) по сравнению с образцом, полученным по известному способу (738) МПас. Кроме того, в образце, полученном по предложенному способу, повысилось среднее значение микротвердости на 682 МПа (на 15,7 %) по сравнению с образцом, полученным по известному способу.

Таким образом, предложенный способ получения УМЗ образцов существенно повышает однородность и механические свойства обрабатываемого материала образцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ КРУЧЕНИЕМ ПОД ВЫСОКИМ ЦИКЛИЧЕСКИМ ДАВЛЕНИЕМ | 2013 |

|

RU2547984C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ЗАГОТОВОК | 2013 |

|

RU2529604C1 |

| СПОСОБ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ КРУЧЕНИЕМ ПОД ВЫСОКИМ ДАВЛЕНИЕМ ПРИ СТУПЕНЧАТОМ НАГРЕВЕ ЗАГОТОВОК | 2014 |

|

RU2586188C1 |

| Способ повышения адгезионной прочности покрытия TiN и (Ti+V)N к подложке титанового сплава ВТ-6 | 2015 |

|

RU2628594C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2012 |

|

RU2504455C1 |

| МЕТОД ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ МЕТАЛЛОВ И СПЛАВОВ ПСЕВДОПОРОШКОВОЙ МЕТАЛЛУРГИЕЙ | 2001 |

|

RU2208063C2 |

| СПОСОБ ДЕФОРМИРОВАНИЯ ЗАГОТОВКИ С ОБЕСПЕЧЕНИЕМ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2382687C1 |

| Способ обработки заготовок из ферритно-мартенситной стали | 2021 |

|

RU2772151C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО КОМПОЗИТА НА ОСНОВЕ НИКЕЛЯ И АЛЮМИНИЯ С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННОЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2014 |

|

RU2554834C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО КОМПОЗИТА НА ОСНОВЕ МЕДИ И АЛЮМИНИЯ С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННОЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2014 |

|

RU2539496C1 |

Изобретение относится к области обработки металлов давлением, а именно способам пластического деформирования плоских заготовок круглой формы. Деформируют заготовку по следующей схеме: осуществляют осадку заготовки с одновременным приложением к ней сдвиговой деформации путем поступательного перемещения инструмента и его вращения относительно оси симметрии заготовки. Затем заготовку разрезают по диаметру на несколько частей в форме круга и осуществляют их деформирование по упомянутой схеме деформирования. В результате повышается однородность микроструктуры и физико-механических свойств по диаметру заготовки. 2 з.п. ф-лы, 3 ил.

1. Способ интенсивной пластической деформации плоских заготовок круглой формы, включающий осадку заготовки с одновременным приложением сдвиговой деформации путем поступательного перемещения инструмента и его вращения относительно оси симметрии заготовки для ее деформирования, отличающийся тем, что после деформирования заготовку разрезают по диаметру на несколько частей в форме круга и проводят их повторное деформирование по указанной схеме деформирования.

2. Способ по п.1, отличающийся тем, что исходная заготовка имеет форму диска.

3. Способ по п.1, отличающийся тем, что исходная заготовка имеет кольцевую форму.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ЗАГОТОВОК ДЛЯ ОСЕЙ ПОДВИЖНОГО СОСТАВА | 2004 |

|

RU2283719C2 |

| СПОСОБ УЛУЧШЕНИЯ СВОЙСТВ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 2004 |

|

RU2252269C1 |

| Способ изготовления колец переменного сечения | 1987 |

|

SU1740093A1 |

| Способ изготовления колец подшипников | 1976 |

|

SU591258A1 |

| Металлорежущий станок | 1981 |

|

SU1053989A1 |

Авторы

Даты

2009-05-10—Публикация

2007-07-25—Подача