ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к нанесению электрохимически активной пасты на аккумуляторные пластины и более конкретно относится к способу и установке для непрерывного перемешивания и получения электрохимически активной пасты для ее нанесения на аккумуляторные пластины, в прерывистом или непрерывном режиме, для использования в свинцово-кислотных аккумуляторах.

УРОВЕНЬ ТЕХНИКИ

В патентах США №6,886,439 и №7,007,579 описывается способ и установка для непрерывного изготовления положительных и отрицательных пластинчатых электродов из непрерывной металлической сетки, на которую наносится электрохимически активная паста, для использования в свинцово-кислотных аккумуляторах, причем бумажные разделители в этом случае не используются. Пасту для аккумуляторных пластин обычно получают с использованием периодического процесса, в котором такие ингредиенты, как окись свинца, вода и серная кислота, вместе с другими добавками перемешиваются для получения пасты требуемой вязкости, которой заполняют полости в решетчатой ленте, а также намазывают на обе стороны пластины.

Периодический режим получения пасты для аккумуляторных пластин, при котором перемешивание осуществляют обычно в течение 20 минут или дольше, неизбежно приводит к недостаточной однородности вязкости и состава ингредиентов в пасте. При традиционной периодической технологии перемешивания происходит экзотермический нагрев, вызываемый химическими реакциями внутри пасты, который плохо поддается регулированию, и потому внутри пасты возникают местные зоны высоких температур. Периодические процессы перемешивания обычно осуществляют при температуре примерно 60°C, а пасту наносят при температуре примерно 49°C.

Обычно окись свинца, транспортируемая с помощью различных механизмов при производстве свинцово-кислотных аккумуляторов, до подачи в систему перемешивания пасты загустевает, в ней образуются комки, и она покрывается коркой. Эти комки, распределенные случайным образом, могут представлять собой рассыпающиеся или устойчивые к механическим воздействиям образования, которые могут прилипать к трубам или к частям установки, причем этот влажный материал склонен к реакциям, поскольку окись свинца вступает в контакт с водой, поступающей в результате утечек в системе или благодаря конденсации влаги. Эти образования трудно просеивать или отделять от потока продукта, поскольку любое отделяющее устройство быстро забивается прилипающим материалом, что приводит к необходимости проведения частого технического обслуживания и, соответственно, к увеличению времени простоя оборудования. В традиционных периодических процессах перемешивания редко удается разбивать эти комки, и даже когда комки разбиваются, их частицы недостаточно малы, для того чтобы проходить через последующие операции получения пасты, не забивая части оборудования, что вызывает его простои. Эти частицы не только нарушают нормальную работу, но также могут существенно увеличивать количество образующихся отходов.

За последние 35 лет делались неоднократные попытки разработать способ непрерывного получения пасты для аккумуляторных пластин, предпочтительно в соответствии с расходом пасты, однако такие попытки оказались безуспешными. Проблемы перемешивания, характерные для периодических процессов, приводили к недостаточной однородности содержания в пасте воды, что необходимо для получения таких необходимых характеристик пасты, как плотность, вязкость и сдвигающее усилие, обеспечивающих устойчивый режим нанесения пасты на аккумуляторные пластины. Перемешивание, не соответствующее требованиям, приводило к задержкам и к неполному осуществлению реакций внутри смесителей, в результате чего реакции в пасте завершались уже за пределами смесителей, если скорости подачи не были очень малыми.

В патенте США №3,576,675 раскрывается способ и установка для непрерывного перемешивания и получения пасты для аккумуляторных пластин, причем скорость подачи сухой гранулированной окиси свинца в смеситель регулируется и необходимые количества воды и серной кислоты подаются затем в смеситель в зависимости от веса окиси свинца. Смеситель содержит два параллельных вращающихся вала с установленными на них лопастями, разделяемыми чередующимися стационарными дисками регулирования потока, предназначенными для направления ингредиентов пасты радиально в резервуаре смесителя с медленным вращением, по мере того как они перемещаются через резервуар. Несмотря на насущную потребность в способе непрерывного перемешивания и получения пасты для аккумуляторных пластин с целью обеспечения однородности состава и вязкости, технология, раскрытая в данном патенте, не нашла промышленного применения.

В пасту для аккумуляторных пластин обычно добавляют волокна, такие как, например, полимерные или модакрильные волокна, в количестве от примерно от 0,03% до 0,15% от веса окиси свинца для улучшения механической прочности пластин и для снижения склонности активной массы к растрескиванию. Некоторые волокна плохо диспергируются, в результате чего ухудшается прочность пластин, а также возникают проблемы в смесителе, связанные с агглютинацией волокон. Кроме того, возникают такие нежелательные эффекты, как вытягивание зерен из пластин и их деформация в процессе дальнейшей обработки. Эти проблемы приобретают все большее значение при увеличении количеств добавляемых волокон. Длинные волокна, необходимые для обеспечения повышенной прочности, труднее перемешиваются в системах периодического действия и поэтому они обычно не используются производителями аккумуляторных батарей. Полипропиленовые волокна особенно плохо замешиваются в пасту в системах периодического действия и поэтому их редко используют.

Вместе с другими ингредиентами, такими как рыхлители на основе углерода, для улучшения проводимости отрицательных пластин свинцово-кислотных аккумуляторов любых типов (стартерные батареи, промышленные и др.) может добавляться порошок органического углерода, порошок активного угля, а также порошок, хлопья или шарики графита. В современных установках углерод добавляется в количествах от 0,3% до 1% от веса окиси свинца. В некоторых случаях желательно иметь более высокий уровень содержания углерода, однако это трудно осуществить в традиционных системах периодического действия, поскольку углерод не может быть введен и диспергирован надлежащим образом для гомогенной смеси из-за большой разницы плотностей окиси свинца и углеродных материалов и склонности таких материалов к комкованию и налипанию, в результате чего получаются пасты неприемлемого качества.

Существует множество различных типов свинцово-кислотных аккумуляторов и еще большее количество их различных применений. В связи с разнообразием выпускаемой продукции некоторые производители аккумуляторов используют разнообразные типы добавок. Одной из таких добавок являются затравочные кристаллы четырехосновного сульфата свинца, также имеющегося в нескольких различных формах. Такие добавки сокращают время дозревания и обеспечивают необходимое дозревание и формирование в активном материале требуемых кристаллов четырехосновного сульфата свинца, имеющих нужные размеры, форму и распределение. Эта регулируемая структура кристаллов позволяет повысить прочность активной массы аккумуляторных пластин и увеличить срок службы изделия. Добавки содействуют росту кристаллов четырехосновного сульфата свинца, обеспечивая затравочные центры для роста таких кристаллов. В обычных смесителях периодического типа распределение не соответствует требуемому уровню, поскольку большие зоны остаются без затравочных центров, в то время как в других зонах затравочных центров слишком много, в результате чего реакции роста чрезмерны, и соответствующие химические реагенты заканчиваются до завершения реакции для необходимого формирования кристаллов. Это приводит к колебаниям процентного содержания общего количества кристаллов четырехосновного сульфата свинца и влияет на их размеры и структуру.

Часто желательно наличие небольших количеств четырехосновного сульфата свинца в качестве затравки на стадии дозревания процесса изготовления аккумулятора. Таким образом, при использовании способов периодического производства существуют трудности в получении четырехосновного сульфата свинца и регулировании его характеристик и, соответственно, в добавлении в пасту для аккумуляторных пластин.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Основным объектом настоящего изобретения является способ непрерывного перемешивания и получения электрохимически активных паст, характеризующихся однородностью состава, распределения воды и текучести, с регулируемым максимальным размером частиц и, соответственно, обеспечивающих более однородное покрытие решеток пластин с улучшенными допусками по весу.

Другим объектом настоящего изобретения является способ непрерывного перемешивания и получения электрохимически активной пасты в узком диапазоне температур для регулирования интенсивности экзотермической химической реакции и физических характеристик ингредиентов пасты и для получения при необходимости пасты четырехосновного сульфата свинца.

Еще одним объектом изобретения является способ непрерывного получения пасты для аккумуляторных пластин, содержащей увеличенные количества равномерно распределенных армирующих волокон, предназначенных для увеличения прочности пасты, и угольного порошка или графита в форме порошка, хлопьев или шариков для повышения проводимости.

Еще одним объектом изобретения является способ непрерывного перемешивания пасты, в котором за счет практически полного перемешивания и регулирования в широком диапазоне температуры смеси обеспечивается снижение или исключение периодов быстрого дозревания и снижение или вообще исключение температур процесса быстрого дозревания, в результате чего сокращается продолжительность процесса дозревания для пластин с нанесенной пастой.

В общем виде предлагаемый в настоящем изобретении способ непрерывного получения пасты в технологическом процессе непрерывного изготовления аккумуляторных пластин, покрытых пастой, содержит: непрерывную загрузку гранулированной окиси свинца в удлиненный реактор-смеситель, снабженный последовательно установленными перемешивающими лопатками и транспортирующими лопатками; последующую непрерывную подачу в реактор-смеситель воды и серной кислоты; перемешивание серной кислоты с увлажненной гранулированной окисью свинца, в результате чего они вступают в реакцию друг с другом, для получения смеси, которая пропускается через удлиненный реактор-смеситель в течение некоторого регулируемого временного интервала при определенных условиях перемешивания и транспортировки внутри реактора-смесителя, причем отношение перемешивания к транспортировке составляет от примерно 65:35 до 80:20, предпочтительно примерно 75:25; и регулирование температуры, при которой осуществляют перемешивание окиси свинца, воды и серной кислоты, при их прохождении вдоль удлиненного реактора-смесителя для обеспечения максимальной температуры выгружаемого продукта в диапазоне от примерно 60°C до примерно 80°C, предпочтительно от примерно 68° до 79°C, причем осуществляется регулирование интенсивности реакции серной кислоты с окисью свинца, регулирование размеров частиц, однородности, консистенции, плотности, пластичности и пористости получаемого продукта.

Регулируемое время нахождения смеси в реакторе-смесителе составляет от примерно 30 до 45 секунд при условиях перемешивания на скорости вращения валов от примерно 100 об/мин до 150 об/мин.

Реактор-смеситель для непрерывного получения пасты для аккумуляторных пластин содержит: удлиненный резервуар, в котором имеется загрузочное отверстие на одном конце для приема гранулированной окиси свинца и разгрузочное отверстие на противоположном конце для непрерывной выгрузки свинцовой пасты; два противолежащих вала, установленных в резервуаре с возможностью вращения и проходящих от загрузочного отверстия до разгрузочного отверстия; переднюю секция шнеков на каждом валу для транспортировки загруженной окиси свинца вперед в реактор-смеситель и секцию перемешивания, сформированную на каждом валу и проходящую от передней секции шнеков до разгрузочного отверстия, причем каждая секция перемешивания содержит последовательно установленные перемешивающие лопатки и транспортирующие лопатки, отношение которых составляет от 65:35 до 80:20, и зазор между перемешивающими лопатками и транспортирующими лопатками равен 1,52 мм, и эти лопатки предназначены для перемещения материала пасты в радиальном направлении и аксиально вдоль резервуара в направлении разгрузочного отверстия, и в то же время для уменьшения размера частиц загружаемого гранулированного материала окиси свинца, так чтобы он не превышал 1,52 мм.

Максимальные размеры частиц пасты для аккумуляторных пластин, непрерывно получаемой с использованием предлагаемого в изобретении способа, не превышают 1,52 мм, а размеры кристаллов сульфата свинца, находящихся преимущественно в трехосновной форме, находятся в диапазоне 2-5 микрон. Предпочтительно паста также содержит по меньшей мере угольный порошок, порошок активного угля, порошок, хлопья или шарики графита в количестве до 6% от веса загружаемой окиси свинца с равномерным распределением по всей пасте и полимерные волокна, стеклянные волокна или целлюлозные волокна в количестве до 0,6% от веса загружаемой окиси свинца, равномерно распределенные по всей пасте.

Краткое описание чертежей

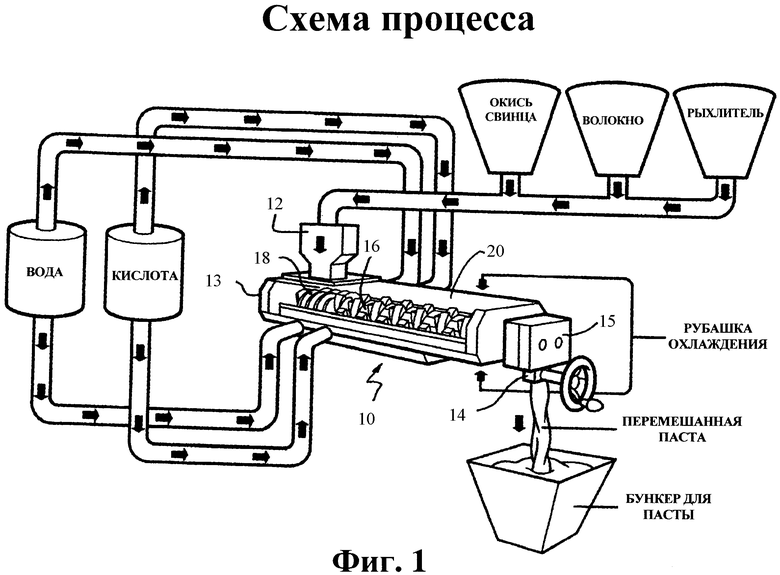

Фиг.1 - схематический вид в перспективе технологического процесса в соответствии с предложенным в изобретении способом;

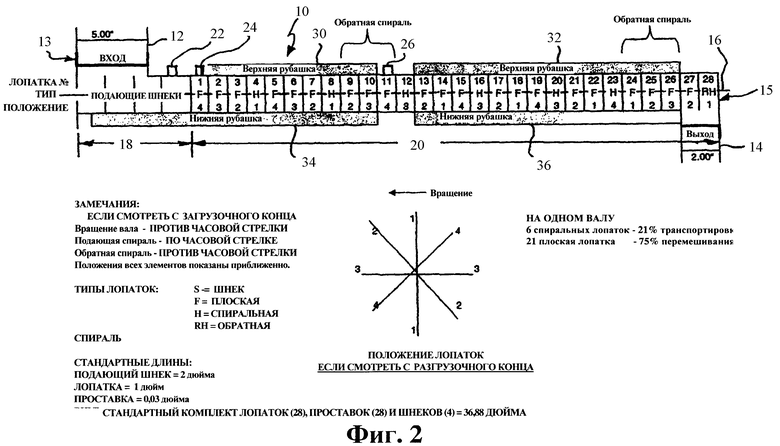

фиг.2 - схематический вид установки в соответствии с настоящим изобретением;

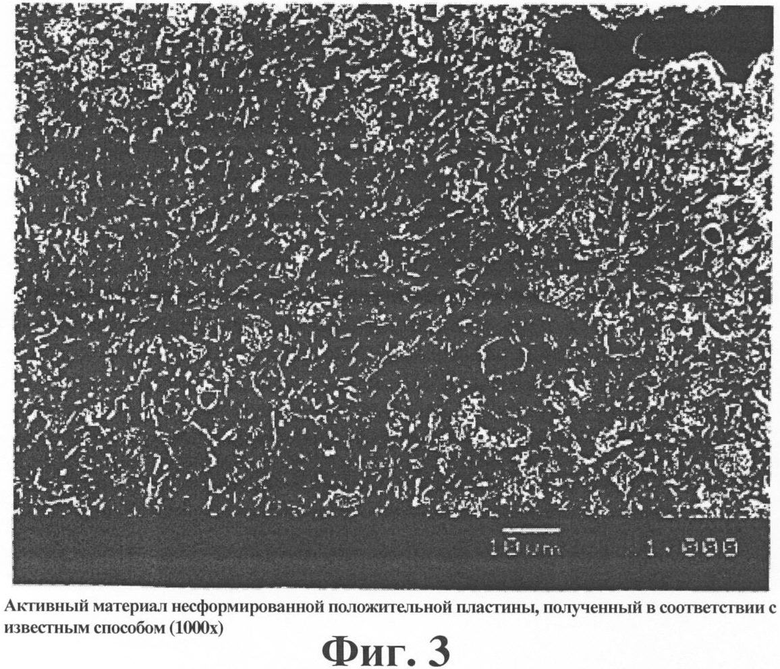

фиг.3 - микрофотография с увеличением 1000х несформированной созревшей активной пасты окиси свинца, имеющейся на рынке, используемой для нанесения на положительные аккумуляторные пластины;

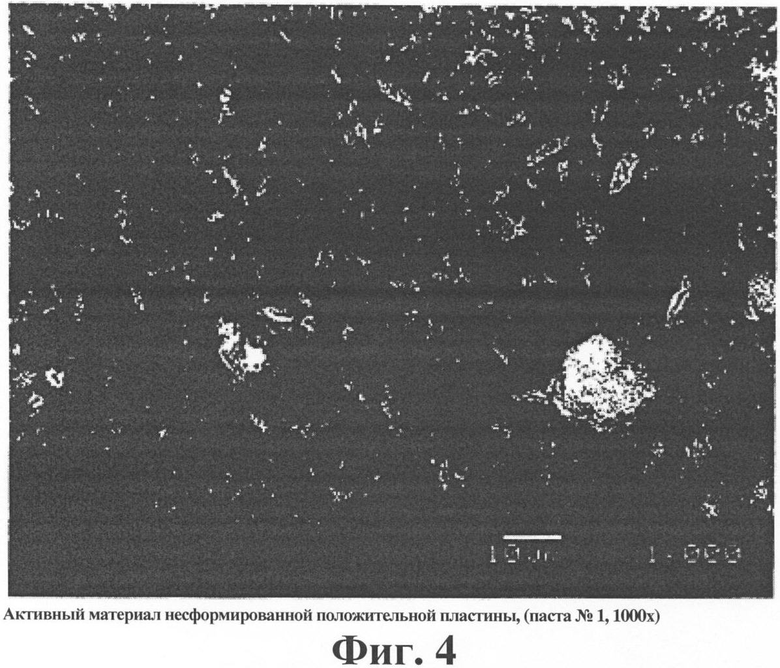

фиг.4 - микрофотография с увеличением 1000х несформированной созревшей активной пасты окиси свинца для положительных аккумуляторных пластин, полученной в соответствии с предложенным в настоящем изобретении способом, однако при медленном перемешивании на скорости 75 об/мин;

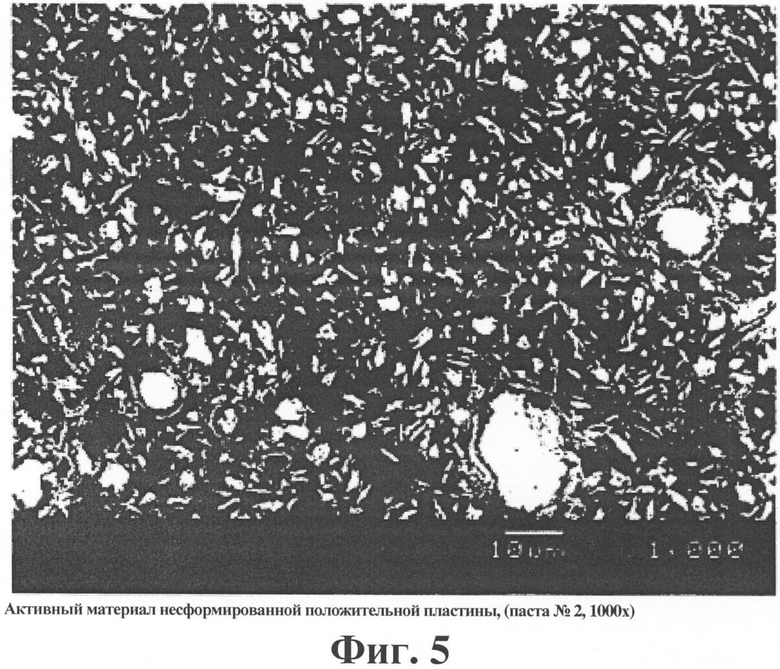

фиг.5 - микрофотография с увеличением 1000х несформированной созревшей активной пасты окиси свинца для положительных аккумуляторных пластин в соответствии с предложенным в настоящем изобретении способом при умеренном перемешивании на скорости 100 об/мин;

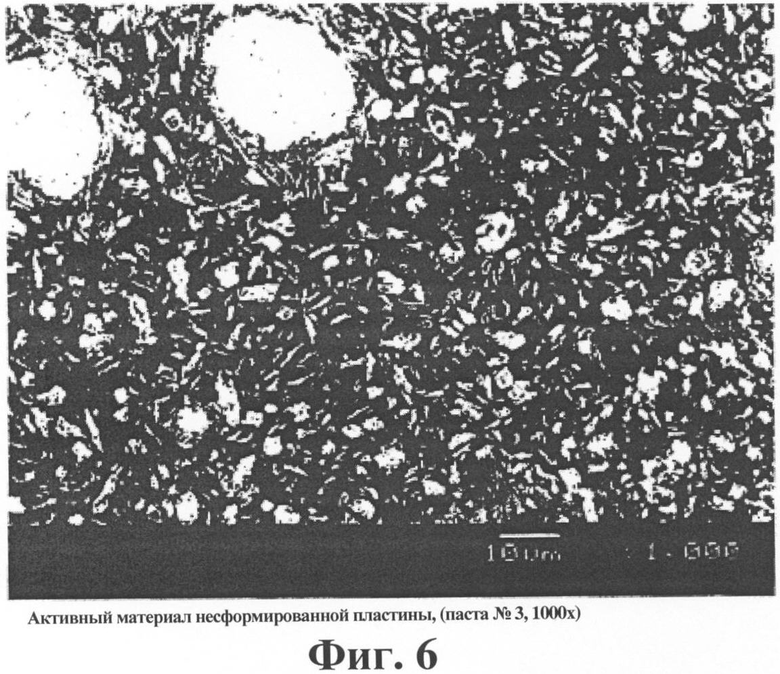

фиг.6 - микрофотография с увеличением 1000х несформированной созревшей активной пасты окиси свинца для положительных аккумуляторных пластин в соответствии с предложенным в настоящем изобретении способом при быстром перемешивании на скорости 150 об/мин;

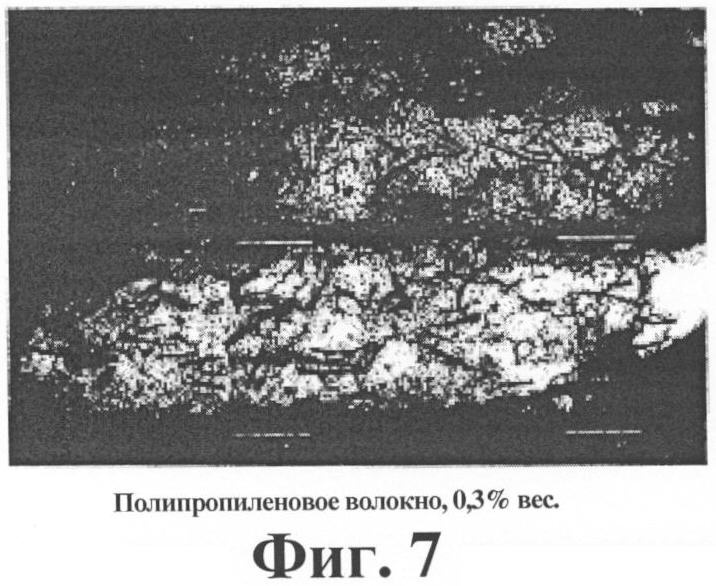

фиг.7 - микрофотография с увеличением 1000х несформированной созревшей активной пасты окиси свинца для положительных аккумуляторных пластин, в которую добавляется 0,3 вес.% полипропиленовых волокон;

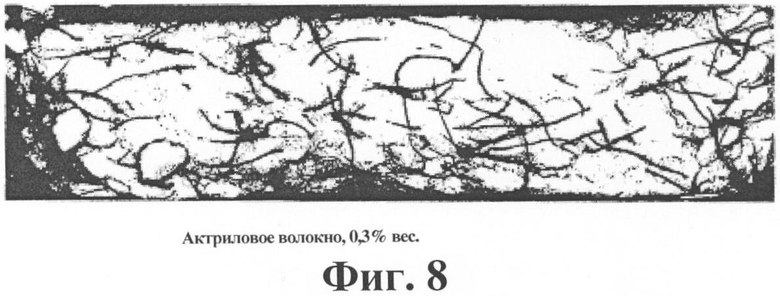

фиг.8 - микрофотография с увеличением 1000х несформированной созревшей активной пасты окиси свинца для положительных аккумуляторных пластин, в которую добавляется 0,3 вес.% модакрильных волокон;

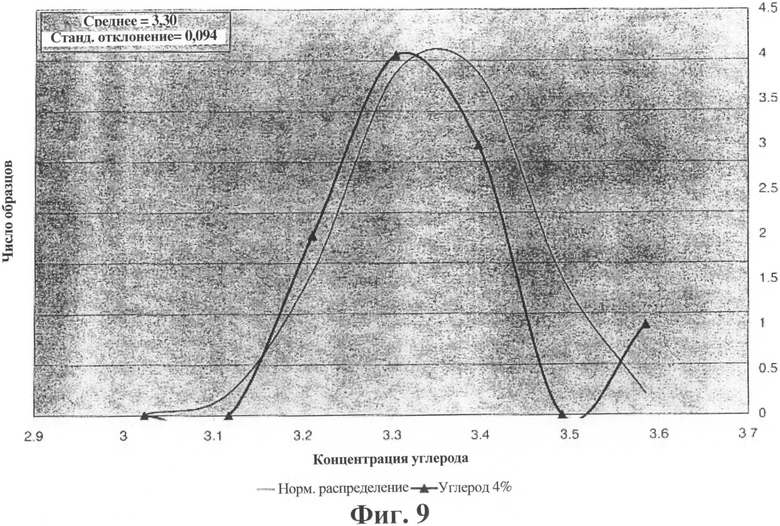

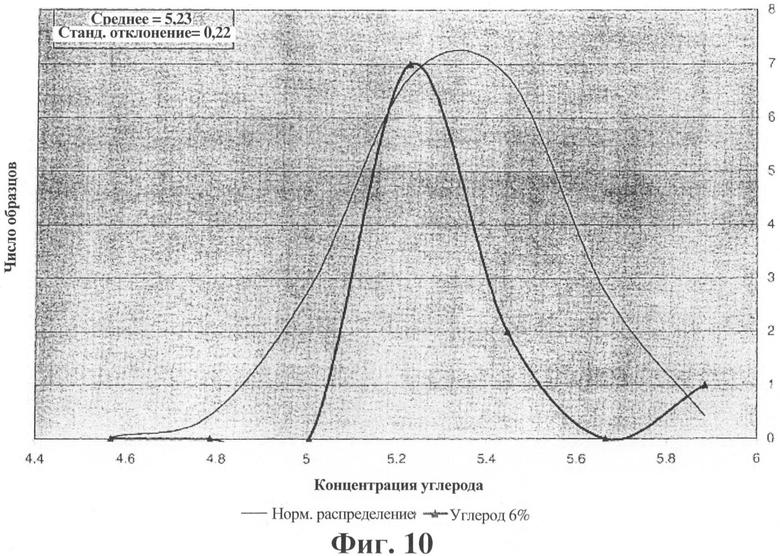

фиг.9 - график распределения концентрации углерода в соответствии с Таблицей для содержания углерода 4 вес.% по сравнению с нормальным распределением (3σ);

фиг.10 - график распределения концентрации углерода в соответствии с Таблицей для содержания углерода 6 вес.% по сравнению с нормальным распределением (3σ).

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг.1 представлен схематический вид в перспективе технологического процесса в соответствии с предложенным в изобретении способом, на котором показано последовательное добавление воды и кислоты в трубчатый смеситель 10, в котором имеется верхнее загрузочное отверстие 12 на одном конце 13 для загрузки гранулированной окиси свинца, волокон и углерода с рыхлителем.

На фиг.2 представлена более подробно схема удлиненного трубчатого реактора-смесителя 10 в соответствии с изобретением, в котором имеется верхнее загрузочное отверстие 12 на одном конце 13 для подачи гранулированной окиси свинца и нижнее выпускное отверстие 14 на противолежащем конце 15 для непрерывной выгрузки свинцовой пасты. Два вала, указанные ссылочными номерами 16, из которых на фиг.2 показан только один, установлены с возможностью вращения продольно в трубчатом реакторе-смесителе 10 и проходят от загрузочного отверстия 12 до выпускного отверстия 14. На каждом валу 16 возле загрузочного конца 13 имеется подающий шнек 18 для подачи исходного материала вперед в реактор-смеситель 10 в направлении разгрузочного конца 15. Секция 20 смесителя, проходящая от подающего шнека 18 до разгрузочного конца 15, содержит плоские лопатки F, спиральные лопатки Н и спиральные лопатки RH с обратным ходом на разгрузочном конце 15. Плоские лопатки F осуществляют перемешивание, а спиральные лопатки Н предназначены для транспортировки смеси, причем отношение части перемешивания к части транспортировки секции 20 смесителя составляет примерно 65:35, предпочтительно примерно 75:25, в отличие от аналогичного параметра известных установок, величина которого обычно составляет 25:75 или 50:50. Шестеренчатый привод (не показан) обеспечивает синхронное вращение валов 16, в результате чего противолежащие лопатки направляют материал пасты в радиальном направлении в резервуаре смесителя и осуществляют тщательное перемешивание одновременно с быстрым сбиванием. Было обнаружено, что время нахождения в реакторе-смесителе порядка 30-45 секунд при перемешивании и сдвиге, которые осуществляются вышеуказанным устройством лопаток, при регулировании температуры позволяет обеспечить оптимальный размер и структуру кристаллов.

При этом достигается высокая интенсивность перемешивания. Мы обнаружили, что перемешивание и сдвиг, осуществляемые при вращении лопаток в секции 20 смесителя на скорости от примерно 100 об/мин до примерно 150 об/мин, соответствующей времени нахождения смеси в реакторе-смесителя, равному примерно 45-30 секунд, соответственно, обеспечивает получение термоустойчивой свинцовой пасты требуемого состава. Это резко отличается от известных смесителей периодического действия, в которых время нахождения смеси в смесителе обычно составляет 20 минут и более.

Вода в количестве 9-15% от веса окиси свинца может быть добавлена к окиси свинца через загрузочное отверстие 12 или подана отдельно в реактор-смеситель через впускное отверстие 22 возле загрузочного отверстия 12 для быстрого перемешивания с окисью свинца для ее увлажнения. Серная кислота плотностью 1,325 в количестве 7-16% от веса окиси свинца для получения трехосновного сульфата свинца подается ниже точки подачи воды (по потоку смеси) предпочтительно через два отверстия 24, 26 (или более) для минимизации локальных зон реакционной способности и для предотвращения значительного сульфатирования или образования одноосновного сульфата.

Волокно, такое как, например, полипропиленовое, модакрильное, целлюлозное или стеклянное волокно, может быть добавлено в количествах до 0,6% от веса окиси свинца, что примерно в пять раз превышает количество волокна, добавляемого при способах перемешивания периодического действия, с увеличением длины волокон до 3/16 дюйма для модакрильного волокна и до 1/8 дюйма для полипропиленового волокна. Непрерывное перемешивание при увеличенном содержании более длинных волокон обеспечивает превосходное распределение волокон, в результате чего могут быть изготовлены аккумуляторные пластины с повышенной механической прочностью и с увеличенным сроком службы. Превосходное распределение волокон позволяет добиться необходимых результатов с использованием меньшего количества волокон, в результате чего снижаются производственные затраты.

Угольный порошок, порошок органического углерода, порошок активного угля, порошок, хлопья или шарики графита могут быть добавлены в количестве до 6% от веса окиси свинца с превосходным распределением углерода, причем количество углерода увеличивается в шесть раз по сравнению с содержанием углерода (до 1 вес.%) в смесях, получаемых при использовании способов периодического действия, без потери, слипания или комкования углеродных материалов. Для перемешивания в периодическом режиме очень трудно получить гомогенное распределение углерода при его содержании, превышающем 1 вес.%, из-за его комкования и слипания и из-за разницы плотностей окиси свинца и углеродных материалов.

Температура реакции может точно регулироваться на повышенном уровне для обеспечения необходимого количества четырехосновного сульфата свинца (4PbO-PbSO4), используемого в качестве затравочных зерен в процессе дозревания. Формирование и присутствие четырехосновного сульфата свинца при осуществлении способа в условиях быстрого перемешивания и высокой температуры исключает необходимость в добавлении дорогостоящих добавок и при этом сокращается время последующего дозревания пасты. При необходимости четырехосновный сульфат свинца может быть добавлен для использования в качестве затравочных зерен вместе с загрузкой окиси свинца.

Верхние водяные рубашки 30 и 32 и нижние водяные рубашки 34 и 36, в которые под давлением подается холодная вода, обеспечивают регулировку температуры смеси при ее прохождении через реактор-смеситель 10 для выгрузки пасты при температуре от примерно 60° до примерно 80°C, предпочтительно от примерно 68° до 79°C. Рабочая температура процесса обычно достигает в течение 5 секунд примерно 68-69°C и остается на этом уровне до выгрузки и нанесения пасты на решетки аккумуляторных пластин. Было обнаружено, что при температурах, превышающих 70°C, происходит экзотермическая реакция, приводящая к росту и формированию структуры кристаллов четырехосновного сульфата свинца, которые служат в качестве затравочных центров для ускорения процесса дозревания аккумуляторных пластин, если это необходимо.

Предложенный в изобретении способ описывается ниже со ссылками на следующие испытания.

Барабанный реактор-смеситель, внутренний диаметр которого равен 5 дюймов и внутренняя длина равна 37, 13 дюйма, снабжен валом 16, шарнирно установленным по длине смесителя вместе с подающим шнеком диаметром 2 дюйма в передней секции 18 подающего шнека, и лопатками F, H и RH размером 1 дюйм, установленными на валу 16 и разделенными в аксиальном направлении шайбами-проставками толщиной 0,03 дюйма. Общая длина собранного комплекта из 28 лопаток (6 спиральных и 21 плоская), 28 проставок и 4 шнеков составляет 36,88 дюйма.

Лопатки вращались со скоростью 150 об/мин, что обеспечивало время нахождения пасты в реакторе-смесителе около 30 секунд и выход пасты примерно 125 фунтов в минуту. На меньших скоростях, таких как, например, 75 об/мин, происходил местный нагрев с образованием нежелательных частиц малых размеров.

Гранулированная окись свинца со средним размером частиц порядка 1 микрона подавалась с постоянной интенсивностью в загрузочное отверстие 12. Хотя подаваемый твердый материал указывается здесь как окись свинца, он может содержать до 25-30 вес.% металлического свинца, остальное - в основном окись свинца с небольшими количествами инертного волокна для армирования пасты. Вода добавлялась в количестве примерно 12 фунтов воды на 100 фунтов окиси свинца, подаваемой через загрузочное отверстие 12 реактора-смесителя 10. Серная кислота плотностью 1,325 добавлялась в количестве 13 фунтов на 100 фунтов загружаемой окиси свинца. Ингредиенты транспортировались передними подающими шнеками в реактор-смеситель 10 для непосредственного смешивания окиси свинца с водой и серной кислотой в течение времени нахождения пасты в реакторе, составляющего примерно 30 секунд при регулируемой температуре для обеспечения оптимального размера и оптимальной структуры кристаллов при температурном равновесии. Проверка выгружаемого продукта (пасты) показала, что температура больше не изменяется, что означало завершение химических реакций.

Готовая паста, выгружаемая при средней температуре примерно 68°C, наносилась на растянутые свинцовые решетки, изготовленные с использованием способа, описанного в патенте США №6,884,439, и дозревала при температуре 40°C в течение 72 часов при относительных влажностях 100%, 80% и 50% (24 часа для каждого значения влажности).

Пластины с намазанной пастой формировались в течение примерно 30 часов при токе 1,2 А/пластина для 200% теоретической емкости пасты положительных пластин.

Сформированные пластины подвергались 30 циклам разряда/заряда с 100% разрядом и с зарядом после каждого разряда на величину 115% (А-ч) от предыдущего разряда. Емкость пластин была сравнима с емкостью пластин аккумуляторов, имеющихся на рынке, причем в первых нескольких циклах емкость находилась в диапазоне 48-52%. Емкость в 30 циклах находилась еще на уровне 45-48%, что для пластин коммерческих аккумуляторов считается очень хорошим показателем. После 30 циклов пластины снимались и проверялись, хотя емкость была еще на очень хорошем уровне. Сцепление пасты с решеткой было оценено как превосходное. Пластина все еще была твердой и противостояла разрушению, что является хорошим признаком того, что пластина выдержит еще много циклов.

Ниже проводится морфологическое сравнение пасты, полученной с использованием известного способа периодического действия, с пастами, полученными в соответствии с настоящим изобретением.

Микрофотография сформированного активного материала положительной пластины аккумулятора, имеющегося на рынке, приведена на фиг.3. Термин "сформированная" в отношении пасты хорошо известен в области производства аккумуляторов. Он относится к процессу формирования, при котором дозревшие пластины погружаются в кислоту для химического формирования PbO2. Термин "несформированная" относится в настоящем описании к пасте, которая не подвергалась действию аккумуляторной кислоты. Анализ микрофотографий позволил определить, что основными соединениями несформированного активного материала были трехосновный сульфат свинца (3PbO·PbSO4 H2O) и свинцовый сурик. Наблюдались также остаточные частицы металлического свинца. На микрофотографии видны несколько больших кристаллов четырехосновного сульфата свинца, а также видны хорошо сформированные кристаллы трехосновного сульфата свинца размерами примерно 1×3 мкм, что является признаком хорошего дозревания пластины.

На фиг.4 микрофотографии пасты, полученной в соответствии с настоящим изобретением, но на скорости вращения всего 75 об/мин (время нахождения пасты в смесителе примерно 60 секунд (паста №1)), можно видеть многочисленные светлые металлические частицы, указывающие на то, что процесс окисления пасты был выполнен неполностью. Кристаллы трехосновного сульфата свинца имеют небольшие размеры по сравнению с такими кристаллами в пластинах аккумуляторов, имеющихся на рынке. Подавляющая часть активного материала находится в форме субмикронных частиц и аморфной массы.

Рентгенограмма пасты подтвердила, что активный материал содержит свинцовый сурик, трехосновный сульфат и металлический свинец. Также она показала, что несформированный активный материал содержит некоторые карбонатные соединения свинца.

Избыточное количество металлического свинца и малые размеры недостаточно развитых кристаллов трехосновного сульфата свинца очевидно явились результатом недостаточного перемешивания на скорости 75 об/мин. Такая паста не может считаться подходящей для промышленного производства.

На микрофотографии пасты, полученной в соответствии с настоящим изобретением на скорости перемешивания 100 об/мин (время нахождения пасты в смесителе 45 секунд, паста №2), которая приведена на фиг.5, видно, что кристаллы трехосновного сульфата свинца крупнее и их больше по сравнению с микрофотографией, приведенной на фиг.4.

На микрофотографии пасты, полученной в соответствии с настоящим изобретением на скорости перемешивания 150 об/мин (время нахождения пасты в смесителе 30 секунд, паста №3), которая приведена на фиг.6, видно, что активный материал на пластине почти тождественен материалу, показанному на фиг.5. Однако анализ этой пасты на содержание свободного свинца показал, что по сравнению со скоростью перемешивания 100 об/мин содержание свободного свинца ниже примерно на 0,5%.

Результаты показывают, что несформированные активные материалы, показанные на фиг.5 и 6, сравнимы с несформированным активным материалом, показанном на фиг.3, для батарей, имеющихся на рынке.

При добавлении углерода в форме порошка графита в количествах 4% и 6% от веса окиси свинца в процессе, осуществляемом в соответствии с изобретением при отношении перемешивания к транспортировке, равном 75:25, при температуре 79°C на выходе и скорости 150 об/мин вращения валов для получения времени нахождения пасты в смесителе, равного 30 секундам, были получены распределения углерода, приведенные ниже в Таблице, где процентное содержание углерода измерялось относительно веса пасты, содержащей воду, кислоту, волокно и окись свинца, а заданное процентное содержание углерода указано относительно только веса окиси свинца. Для каждой из двух паст (4% и 6% углерода) были взяты десять образцов весом по 2 г, которые анализировались независимо с использованием методики испытаний, приведенной в ASTM-Е1019. Концентрации углерода в образцах для обеих паст показывают, что пасты хорошо перемешаны. На фиг.9 и 10 приведены графики распределения концентрации углерода по сравнению с нормальным распределением (3σ). Эти результаты показывают очень узкое распределение, которое означает, что паста для аккумуляторных пластин, полученная в непрерывном процессе перемешивания в соответствии с предложенным в изобретении способом, имеет хорошую однородность по сравнению с пастой, полученной с использованием известных способов периодического действия. Тщательное и однородное перемешивание углерода при его содержании до 6% от веса окиси свинца, которое невозможно получить при использовании известных способов периодического действия (для них пределом является 1%), служит признаком тщательного перемешивания и других ингредиентов, в том числе затравочного четырехосновного сульфата свинца, армирующих волокон и рыхлителей.

Полипропиленовые волокна длиной 1/8 дюйма и модакрильные волокна длиной 3/16 дюйма перемешивались с пастой окиси свинца в количестве 0,3% от веса окиси свинца. Фиг.7 демонстрирует однородное распределение полипропиленовых волокон, а фиг.8 - однородное распределение модакрильных волокон (содержание обоих видов волокон - 0,3% от веса окиси свинца).

Непрерывный процесс в соответствии с изобретением обеспечивает однородное распределение разных видов волокон увеличенной длины с различными диаметрами волокон и увеличенной концентрацией, в зависимости от приложения. Однородное распределение волокон в пасте позволяет избежать слипания волокон, которое может приводить к дорогостоящим простоям оборудования, и в то же время увеличить прочность и срок службы аккумуляторных пластин.

Предлагаемые в изобретении способ и установка непрерывного получения пасты для аккумуляторных пластин обеспечивают ряд важных преимуществ по сравнению с процессами периодического действия. В то время как процессы периодического действия имеют тенденцию к потере влаги за счет испарения в количестве порядка 3-5% от ее содержания, что негативно сказывается на содержании свободного свинца и на вязкости и усилии сдвига пасты, в процессе непрерывного перемешивания со стабильными рабочими условиями в закрытой системе отсутствуют потери влаги и, соответственно, минимизируется негативное воздействие на окружающую среду. Инертные волокна, добавляемые для улучшения прочности пасты и ее сцепления с аккумуляторной пластиной, хорошо распределяются в материале пасты в отличие от плохой дисперсии, характерной для процессов периодического действия. Однородное распределение ингредиентов, подтверждаемое графиками распределения углерода, предотвращает слипание волокон, что практически исключает проблемы с нанесением пасты, которые могут приводить к дорогостоящему простаиванию оборудования. Ассортимент используемых волокон довольно широк, что позволяет использовать достаточно дешевые материалы, такие как, например, стеклянные и полипропиленовые волокна, имеющие различные диаметры, длины и концентрации в зависимости от требуемых характеристик. Можно получить однородное распределение углерода в смеси при концентрациях углерода до 6% от веса окиси свинца. Образование комков отвердевшей свинцовой пасты, часто происходящее на краях резервуаров смесителей, работающих в периодическом режиме, минимизируется или исключается при использовании реактора-смесителя непрерывного действия в соответствии с изобретением, что позволяет предотвратить появление затвердевших зон в пасте, и в результате облегчается периодическое техническое обслуживание и чистка смесителя. Способ непрерывного перемешивания пасты обеспечивает разбиение комочков или корки на кусочки, размеры которых меньше зазора 0,060 дюйма (1,52 мм) между перемешивающими кулачками и лопатками в секции перемешивания смесителя. Это измельчение комочков и разбиение кусочков корки в способе непрерывного перемешивания снижает интенсивность отказов и время простоя оборудования при последующих операциях намазки пластин, особенно при использовании в намазочных машинах с отверстием постоянного сечения, со стальной лентой и металлическим барабаном, и в особенности устраняет заклинивание, вызываемое частицами увеличенного размера в намазочных машинах с плоской лентой. Равномерный рост кристаллов сульфата свинцы и формирование их структуры, регулируемые при непрерывном перемешивании гомогенной пасты при регулируемых условиях перемешивания и сдвига и температурных параметрах, позволяют получить размеры кристаллов сульфата свинца в диапазоне 2-5 микрон, преимущественно в трехосновной форме, вместе с примерно 3-5% металлического свинца и регулируемое количество четырехосновного сульфата свинца с соответствующим содержанием влаги для обеспечения лучшего заполнения решетки, улучшения сцепления активного материала с аккумуляторными пластинами, снижения растрескивания пасты и повышения площади реакционно-способной поверхности за счет объемной пористости и регулирования размеров пор.

В получаемой пасте быстро устанавливается равновесная температура, и химические реакции и рост кристаллов завершаются в течение 30-45 секунд прохождения пасты через реактор-смеситель, в отличие от 20 минут в обычном резервуаре смесителя периодического действия, работающего в диапазоне пониженных температур, и в результате использование предложенного в изобретении способа позволяет уменьшить объем работ по техническому обслуживанию, снизить потребление энергии и эксплуатационные расходы.

Стартерные аккумуляторы (SLI) с пластинами, покрытыми пастой, получаемой в непрерывном режиме и имеющей выходную температуру 79°C на стандартных производственных линиях, удовлетворяют требованиям промышленных стандартов для тестового тока при холодном пуске и резервной емкости. Периодические испытания Hot J240 для аккумуляторов Group 65 дали результат, превышающий 3000 циклов. После пяти циклов определения резервной емкости со 100% разряда не было отмечено потери емкости аккумуляторов.

Ясно, что другие примеры и варианты осуществления изобретения будут очевидны для специалиста в данной области техники, при этом объем изобретения определяется прилагаемой формулой.

| название | год | авторы | номер документа |

|---|---|---|---|

| АККУМУЛЯТОРНАЯ ПАСТА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2611879C2 |

| ПАСТА ДЛЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА СВИНЦОВОГО АККУМУЛЯТОРА И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2237316C2 |

| УСОВЕРШЕНСТВОВАНИЯ В КОНСТРУКЦИИ СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2010 |

|

RU2568667C2 |

| УЛУЧШЕННАЯ КОНСТРУКЦИЯ СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2013 |

|

RU2638532C2 |

| УСТРОЙСТВО АККУМУЛИРОВАНИЯ ЭЛЕКТРОЭНЕРГИИ И ЕГО ЭЛЕКТРОД | 2010 |

|

RU2554100C2 |

| СМЕСЬ ОСНОВНЫХ СУЛЬФАТОВ СВИНЦА | 2009 |

|

RU2534129C2 |

| ПАСТА ДЛЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА СВИНЦОВОГО АККУМУЛЯТОРА | 2010 |

|

RU2446513C1 |

| ЭЛЕКТРОД И ЭЛЕКТРИЧЕСКОЕ АККУМУЛИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ СВИНЦОВО-КИСЛОТНОЙ СИСТЕМЫ | 2011 |

|

RU2585240C2 |

| СПЛАВ НА ОСНОВЕ СВИНЦА И СООТВЕТСТВУЮЩИЕ СПОСОБЫ И ПРОДУКТЫ | 2017 |

|

RU2699245C1 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2011 |

|

RU2533829C2 |

Изобретение относится к способам нанесения активной массы на аккумуляторные пластины. Техническим результатом изобретения является непрерывный способ получения активной массы и однородное нанесение ее на пластины. Согласно изобретению способ и установка для непрерывного перемешивания и нанесения пасты на решетки аккумуляторных пластин для использования в свинцово-кислотных аккумуляторах, в которых гранулированная окись свинца, вода и серная кислота вступают в реакцию в удлиненном смесителе, при этом отношение перемешивания к транспортировке составляет от примерно 65:35 до 80:20, с регулированием температуры реакции для обеспечения температуры выходного продукта в диапазоне от примерно 60°С до примерно 80°С. В пасту могут добавляться армирующие волокна в количестве до 0,6% от веса окиси свинца, а также угольный порошок и порошок графита в количестве до 6% от веса окиси свинца. 5 н. и 10 з.п. ф-лы, 10 ил., 1 табл.

1. Способ непрерывного получения пасты для аккумуляторных пластин для использования в технологическом процессе непрерывного изготовления намазанных пастой аккумуляторных пластин, включающий загрузку гранулированной окиси свинца в удлиненный реактор-смеситель, снабженный перемешивающими и транспортирующими лопатками, установленными группами; непрерывное впрыскивание воды и серной кислоты после загрузки окиси свинца в реактор-смеситель; перемешивание и реакцию серной кислоты с увлажненной гранулированной окисью свинца для получения смеси, пропускаемой через удлиненный реактор-смеситель с обеспечением регулируемого времени нахождения в реакторе-смесителе при определенных условиях перемешивания и транспортировки, причем отношение перемешивания к транспортировке смеси в реакторе-смесителе составляет от примерно 65:35 до примерно 80:20; и регулирование температуры смеси окиси свинца, воды и серной кислоты при ее прохождении вдоль удлиненного реактора-смесителя для обеспечения максимальной температуры выгружаемого продукта в диапазоне от примерно 60°С до примерно 80°С, причем осуществляют регулирование интенсивности реакции серной кислоты с окисью свинца для получения сульфата свинца, а также регулирование размеров частиц, однородности, консистенции, плотности, пластичности и пористости получаемого продукта.

2. Способ по п.1, в котором отношение перемешивания смеси к ее транспортировке в реакторе-смесителе составляет примерно 75:25, температура выгружаемого продукта находится в диапазоне от примерно 68°С до примерно 79°С, регулируемое время нахождения смеси в реакторе-смесителе находится в диапазоне 30-45 с и реактор-смеситель работает в диапазоне скоростей от примерно 100 об/мин до примерно 150 об/мин.

3. Способ по п.1, в котором с окисью свинца добавляют полимерные, стеклянные или целлюлозные волокна в количестве до 0,6% от веса окиси свинца и равномерно распределяют волокна в пасте, в результате чего улучшается прочность пасты и ее сцепление с металлом решетки.

4. Способ по п.1, в котором добавляют по меньшей мере одно из угольного порошка, порошка активированного угля, порошка графита, хлопьев или шариков графита в количестве до 6% от веса окиси свинца и равномерно распределяют в пасте.

5. Способ по п.1, в котором температуру смеси регулируют таким образом, чтобы обеспечить температуру выгружаемого продукта в 68-69°С.

6. Способ по п.1, в котором температуру смеси регулируют таким образом, чтобы обеспечить температуру выгружаемого продукта свыше 70°С для образования и роста четырехосновного сульфата свинца так, что выгружаемый продукт содержит кристаллы четырехосновного сульфата свинца.

7. Способ по п.6, в котором температуру смеси регулируют таким образом, чтобы при прохождении через реактор-смеситель при скорости 150 об/мин и времени нахождения 30 с обеспечить температуру выгружаемого продукта около 79°С.

8. Способ по п.7, в котором в загружаемую окись свинца вводится в качестве затравки четырехосновный сульфат свинца так, что выгружаемый продукт содержит кристаллы четырехосновного сульфата свинца.

9. Способ по п.8, в котором полученную активную пасту непрерывно подают на решетки аккумуляторных пластин.

10. Способ по п.1, в котором зазор между удлиненным резервуаром и перемешивающими лопатками и транспортирующими лопатками не превышает 1,52 мм, обеспечивая измельчение загружаемого материала до размера менее 1,52 мм.

11. Паста для аккумуляторных пластин, получаемая непрерывно в соответствии со способом по любому из пп.1-5, максимальные размеры частиц которой не превышают 1,52 мм, а размеры кристаллов сульфата свинца, присутствующего преимущественно в трехосновной форме, находятся в диапазоне 2-5 мкм.

12. Паста для аккумуляторных пластин, получаемая непрерывно в соответствии со способом по пп.1 или 6-8, максимальные размеры частиц которой не превышают 1,52 мм, а размеры кристаллов сульфата свинца с контролируемым количеством четырехосновного сульфата свинца находятся в диапазоне 2-5 мкм.

13. Паста для аккумуляторных пластин по п.11 или 12, в которой однородность распределения любых полимерных, стеклянных или целлюлозных волокон, а также угольного порошка, порошка активированного угля, порошка графита, хлопьев или шариков графита сравнима с нормальным 3σ-распределением.

14. Свинцово-кислотный аккумулятор с аккумуляторными электродами, намазанными пастой по любому из пп.11-13.

15. Реактор-смеситель для непрерывного получения пасты для аккумуляторных пластин, содержащий: удлиненный резервуар, в котором имеется загрузочное отверстие на одном конце для приема гранулированного материала окиси свинца и разгрузочное отверстие на противоположном конце для непрерывной выгрузки свинцовой пасты; два противолежащих вала, установленные в резервуаре с возможностью вращения со скоростью 100-150 об/мин и проходящие от загрузочного отверстия до разгрузочного отверстия; переднюю секцию шнеков на каждом валу для транспортировки загруженной окиси свинца вперед в реактор-смеситель и секцию перемешивания, сформированную на каждом валу и проходящую от передней секции шнеков до разгрузочного отверстия, причем каждая секция перемешивания содержит последовательно установленные перемешивающие лопатки и транспортирующие лопатки, отношение которых составляет от 65:35 до 80:20, зазор между перемешивающими лопатками и транспортирующими лопатками равен 1,52 мм, и эти лопатки предназначены для перемещения материала пасты в радиальном направлении и аксиально вдоль резервуара в направлении разгрузочного отверстия с временем пребывания в резервуаре от 30 до 45 с и одновременно для уменьшения размера частиц загружаемого гранулированного материала окиси свинца так, чтобы он не превышал 1,52 мм.

| ПАСТА ДЛЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА СВИНЦОВОГО АККУМУЛЯТОРА | 2000 |

|

RU2174270C1 |

| US 2003106205 A1, 12.06.2003 | |||

| US 5096611 A, 17.03.1992 | |||

| US 4346022 A, 24.08.1982 | |||

| Машина для сферодвижной штамповки | 1984 |

|

SU1232336A1 |

Авторы

Даты

2010-07-10—Публикация

2007-06-20—Подача