Изобретение относится к области обработки металлов давлением, в частности к технологии производства тонколистового рулонного проката на широкополосном стане.

Технологические режимы производства рулонного проката обычно включают обжатие заготовки до требуемой толщины на многоклетьевом стане горячей прокатки, транспортировку полученной полосы по рольгангу к моталкам и сматывание ее в рулон при температуре 550-700°С с последующим охлаждением на воздухе перевезенных на склад рулонов, представляющих собой толстостенные цилиндры с внутренней полостью, до температуры ниже 100°С, при которой возможен отбор проб и отгрузка продукции заказчику или на холодную прокатку [1]. При этом время естественного охлаждения каждого рулона в зависимости от его массы может составлять от 3 до 5 суток с момента смотки. Такая значительная продолжительность охлаждения приводит к необходимости использовать значительную часть производственных площадей цеха для складирования остывающих рулонов, т.е. к их нерациональному использованию.

Известен способ ускоренного охлаждения рулонного проката, в соответствии с которым горячекатаные рулоны принудительно охлаждаются в специальном устройстве путем подачи охладителя (водовоздушная смесь) на их торцевые поверхности [1]. Однако при этом рулон охлаждается слишком неравномерно, т.к. теплоотдача в его разных зонах существенно отличается, и это приводит к появлению значительной неоднородности механических свойств проката в поперечном направлении, а также между концами и серединой по длине полосы. Указанный способ позволяет сократить время остывания рулона только до 10-12 часов.

Задачу сокращения времени остывания рулонов позволяет частично решить известный способ ускоренного охлаждения рулонного широкополосового проката, предусматривающий перемотку каждого рулона в зоне его внутренней полости с внутреннего диаметра, полученного после прокатки, на меньший внутренний диаметр, с одновременным охлаждением полосы при прохождении через зону перемотки, путем подачи охладителя на ее свободную поверхность [2]. Устройство для реализации способа включает разматыватель и снабженный приводом сматыватель, оси которых совпадают с осью охлаждаемого рулона. Однако величина зоны перемотки ограничена внутренней полостью рулона и очень невелика, что обуславливает небольшую продолжительность интенсивного охлаждения каждого участка полосы и существенно снижает эффективность способа. Обеспечивая несколько большую равномерность охлаждения, способ предусматривает время остывания рулона 12-15 часов, которого достаточно для роста слоя окалины на поверхности смотанного листа. Следует отметить, что окалина, образовавшаяся после прокатки и в процессе охлаждения металла, оказывает негативное влияние на качество поверхности при дальнейшей холодной прокатке полосы. Кроме того, при резком охлаждении участков полосы, поступающих в зону перемотки, имеет место их коробление под действием внутренних температурных напряжений, сопровождающееся увеличением отбраковки по геометрии (по планшетности).

Это обуславливает необходимость разработки способа ускоренного охлаждения рулонного проката, обеспечивающего существенное сокращение времени остывания горячекатаного рулона при сохранении достаточной равномерности охлаждения по ширине и длине полосы, а также гарантирующего отсутствие коробления в результате температурных напряжений и уменьшение окалинообразования.

Технический результат - повышение производительности процесса производства рулонного проката за счет уменьшения продолжительности остывания горячекатаных рулонов от температуры смотки до температуры отгрузки и отбора проб при одновременном повышении качества горячекатаного рулонного широкополосного проката за счет обеспечения равномерности распределения температуры по ширине и длине полосы при охлаждении, а также благодаря применению правки одновременно с охлаждением и частичному устранению прокатной окалины.

Технический результат достигается тем, что в известном способе ускоренного охлаждения рулонного проката, предусматривающем перемотку каждого рулона с одновременным охлаждением полосы при ее прохождении через зону перемотки, согласно изобретению охлаждение производят путем погружения проходящего зону перемотки участка полосы в охлаждающую жидкость, например - воду, имеющую температуру не выше 40°С, причем к полосе на этом участке равномерно по всей ее ширине прикладывают растягивающее напряжение, составляющее 0,2-0,6 предела текучести металла полосы, кроме того, в зоне перемотки полосу не менее 5 раз подвергают последовательной гибке в противоположных направлениях в плоскости, перпендикулярной плоскости полосы, и направлению перемотки, а внутренний радиус каждого гиба составляет 20-50 толщин охлаждаемой полосы, причем скорость вращения сматываемого рулона по мере увеличения его диаметра в процессе намотки снижают таким образом, что в зоне перемотки полоса имеет постоянную линейную скорость перемещения, соответствующую продолжительности пребывания каждого участка полосы в охлаждающей жидкости τ, необходимой для охлаждения рулона до температуры менее 100°С и определяемой из соотношения: τ=k·t сек, где коэффициент k=2-8, a t - толщина охлаждаемой полосы, мм.

Для реализации указанного способа производства профилей в известном устройстве, содержащем разматыватель и снабженный приводом сматыватель, согласно предложению оси разматывателя и сматывателя размещают горизонтально и параллельно друг другу, причем разматыватель снабжают тормозным устройством, обеспечивающим его торможение при вращении с возможностью регулировки усилия этого торможения, а сматыватель снабжают приводом, обеспечивающим возможность регулировки усилия сматывания и скорости вращения в процессе перемотки, при этом между разматывателем и сматывателем ниже уровня их осей размещают бак с охлаждающей жидкостью (например, водой), снабженный системой непрерывного подвода и отвода указанной жидкости, а ниже ее поверхности в баке дополнительно устанавливают на одном уровне два направляющих ролика таким образом, что расстояние между ними составляет 3,2-6 ширины полосы, кроме того, в зоне между направляющими роликами на равном расстоянии друг от друга, с шагом составляющим 130-270 толщин охлаждаемой полосы, устанавливают с возможностью свободного вращения не менее пяти правильных роликов одного диаметра, составляющего 40-100 толщин охлаждаемой полосы, оси которых параллельны осям направляющих роликов и расположены в шахматном порядке относительно горизонтальной плоскости, касательной к цилиндрической поверхности каждого направляющего ролика в ее нижней точке, причем каждый правильный ролик имеет возможность смещения в вертикальном направлении к указанной горизонтальной плоскости на величину 2-30 толщин охлаждаемой полосы с фиксацией в этом положении.

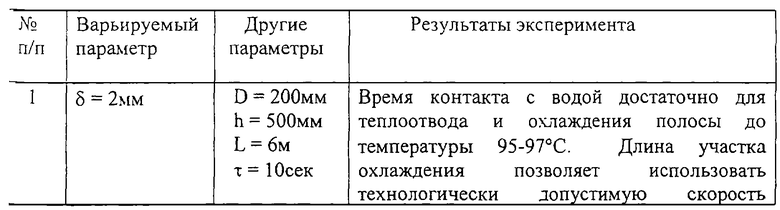

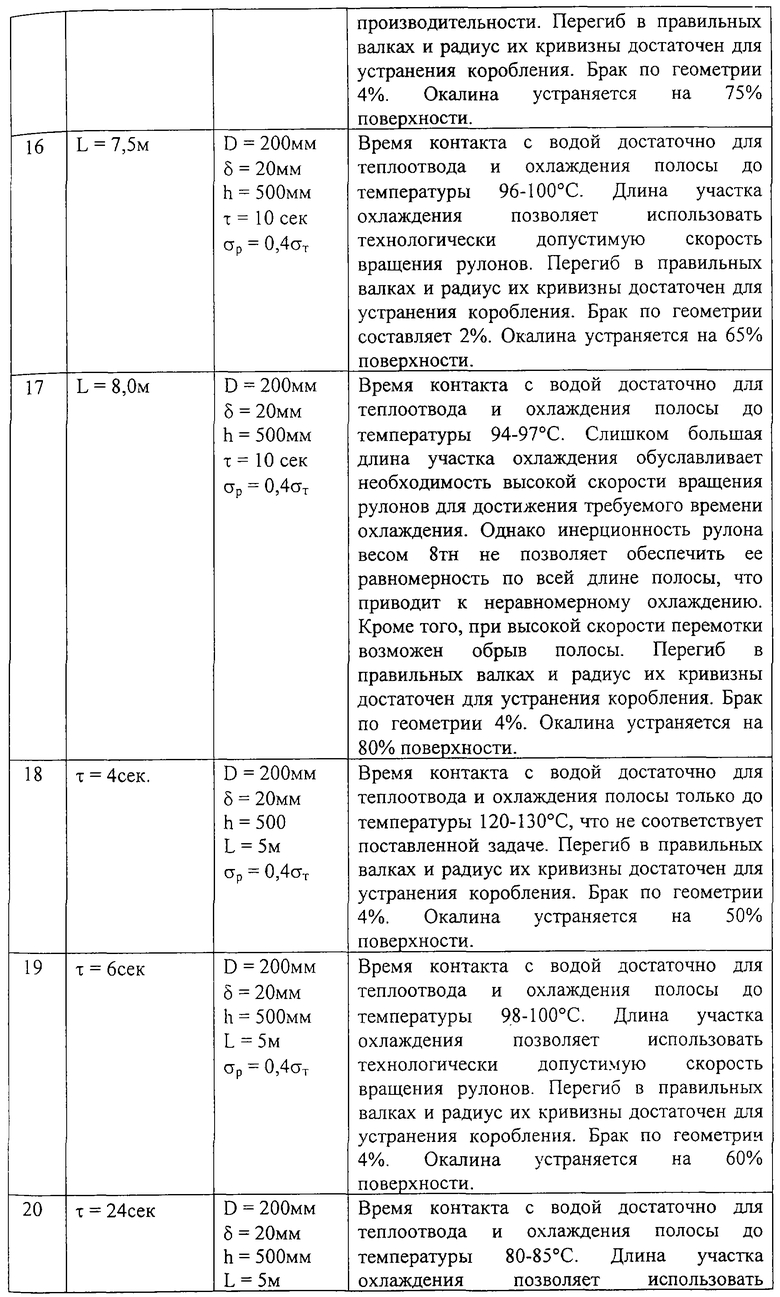

На чертеже представлена схема реализации предложенного способа ускоренного охлаждения в рамках работы соответствующего устройства, вид сбоку.

Устройство для реализации способа ускоренного охлаждения состоит из разматывателя 2 с тормозным устройством 10 и сматывателя 9, снабженного приводом. При этом оси разматывателя и сматывателя размещены горизонтально и параллельно друг другу. Между разматывателем и сматывателем ниже уровня их осей размещен бак 4 с охлаждающей жидкостью (например, водой) 5. Бак снабжен системой непрерывного подвода и отвода указанной жидкости. Ниже уровня поверхности жидкости установлены на одном уровне два направляющих ролика 6 и 8 на расстоянии L друг от друга, которое составляет 3,2-6 ширины полосы 3. В зоне между направляющими роликами установлены с возможностью свободного вращения не менее пяти правильных роликов 7 одного диаметра, составляющего 40-100 толщин охлаждаемой полосы 3 на равном расстоянии друг от друга с шагом h, составляющим 130-270 толщин охлаждаемой полосы 3. При этом оси направляющих роликов 6 и 8 параллельны осям правильных роликов 7, которые расположены в шахматном порядке относительно горизонтальной плоскости, касательной к цилиндрической поверхности каждого направляющего ролика 6 и 8. Правильные ролики 7 имеют возможность смещения в вертикальном направлении к указанной горизонтальной плоскости на величину δ, равную 2-30 толщин охлаждаемой полосы с фиксацией в этом положении.

Способ охлаждения рулонного полосового проката реализуется следующим образом. Подлежащий охлаждению рулон 1 устанавливают на ось разматывателя 2. От рулона 1 отматывают несколько витков переднего конца полосы 3 и опускают их в бак 4 с охлаждающей жидкостью (водой) 5. Затем передний конец полосы 3 проводят под направляющим роликом 6 и пропускают между расположенными в шахматном порядке в ванне 4 правильными роликами 7, причем нечетные правильные ролики 7а располагают ниже уровня полосы 3, а четные 7б - выше. После выхода из правильных роликов 7 передний конец полосы 3 пропускают под направляющим роликом 8 и закрепляют на оси сматывателя 9.

Для настройки установки четные правильные ролики 7а смещают в направлении полосы 3 (вниз) на величину “δ”, составляющую 2-30 толщин этой полосы. Одновременно нечетные правильные ролики 7б смещают в направлении полосы 3 (вверх) на такую же величину “δ”. Подобное смещение обеспечивает соответствующее общему числу правильных роликов 7 количество последовательных перегибов полосы 3 в противоположном направлении в процессе ее прохождения между правильными роликами 7а и 7б. Перегибы имеют внутренний радиус r, совпадающий с наружным радиусом правильных роликов 7 и составляющий 20-50 толщин охлаждаемой полосы 3.

После этого начинают перемотку полосы 3, включив тянущий привод сматывателя 9 и тормозящее устройство 10 на разматывателе 2. Полоса 3 проходит через охлаждающую жидкость 5 в баке 4 и правильные ролики 7 на участке L за время τ, прямо пропорциональное толщине, и остывает в результате интенсивной отдачи тепла в охлаждающую жидкость 5 до требуемой для отбора проб и отгрузки продукции температуры ниже 100°С. При этом жидкость 5 нагревается от остывающей полосы 3, но система непрерывного подвода и отвода (циркуляции) этой жидкости позволяет поддерживать ее температуру не выше 40°С. По мере смотки полосы диаметр рулона на сматывателе 9 растет, поэтому скорость его вращения замедляют, что позволяет обеспечить постоянную линейную скорость v перемещения полосы 3 в зоне перемотки и стабильный режим ее охлаждения по всей длине.

Наличие тормозного устройства 10, препятствующего разматыванию рулона 1, обеспечивает появление в полосе 3 на участке между разматывателем 2 и сматывателем 9 растягивающих напряжений σр, причем величину этих напряжений устанавливают равной 0,2-0,6σт. При прохождении полосы 3 между расположенными в шахматном порядке правильными роликами 7 происходит ее последовательный перегиб в противоположном направлении и в ее поверхностных слоях образуются знакопеременные напряжения растяжения-сжатия. Такие напряжения обеспечивают появление в материале полосы 3 пластических деформаций, достаточных для ее правки и повышения плоскостности (планшетности) при наличии коробления. Изгибающие моменты для изгибов с направлением, совпадающим с начальной кривизной участка полосы, значительно меньше, чем изгибающие моменты обратного направления. При многократном повторении знакопеременных изгибов влияние направления начальной кривизны постепенно ослабевает в результате накопления пластической деформации растяжения в таких участках с изгибающими моментами обратного направления. В результате в процессе правки более вытянутые участки полосы получают пластическую деформацию сжатия, а менее вытянутые - деформацию растяжения и, следовательно, волнистость листа уменьшается. Возможность свободного вращения направляющих роликов 6 и правильных роликов 7 обеспечивает отсутствие проскальзывания между их рабочей поверхностью и поверхностью полосы 3 и соответственно отсутствие на последней задиров и царапин.

При перегибах в правильных роликах 7 полосы 3, к которой приложены растягивающие напряжения σр, в ней возникают напряжения от двух видов внешних нагрузок - растягивающего усилия и изгибающего момента. Растягивающее усилие вызывает в продольных прямолинейных участках полосы 3 упругие напряжения растяжения, в то время как ее волнистые участки остаются ненапряженными. Эти растягивающие напряжения накладываются на растягивающие напряжения в наружных слоях полосы 3 при изгибе и превышают предел текучести σт, что приводит к пластической деформации этих слоев и зон. Под действием этих напряжений происходит пластическая деформация материала полосы 3, обеспечивающая ее правку с устранением возможного коробления и с повышением планшетности. Это способствует повышению эффективности процесса правки и повышению качества полосы.

Кроме того, несколько последовательных перегибов полосы 3 в противоположном направлении приводят к разрушению и отслоению тонкого слоя окалины, появившегося на ее поверхности после горячей прокатки, так как хрупкая окалина не способна работать на растяжение. Разрушившуюся окалину с поверхности полосы 3 смывает охлаждающая жидкость 5. Окалина осыпается в бак 4, откуда ее затем удаляют. Оставшаяся окалина разрыхлена и гораздо легче удаляется при последующем травлении перед холодной прокаткой. Возможность частичного устранения окалины с поверхности положительно сказывается на качестве продукции при дальнейшей холодной прокатке горячекатаной полосы.

Таким образом, применение способа ускоренного охлаждения рулонного проката и устройства для его реализации обеспечивает сокращение времени охлаждения рулона с 12 часов до 2-12 мин при повышении качества проката за счет улучшения плоскостности (планшетности) и устранения окалины с поверхности горячекатаной полосы.

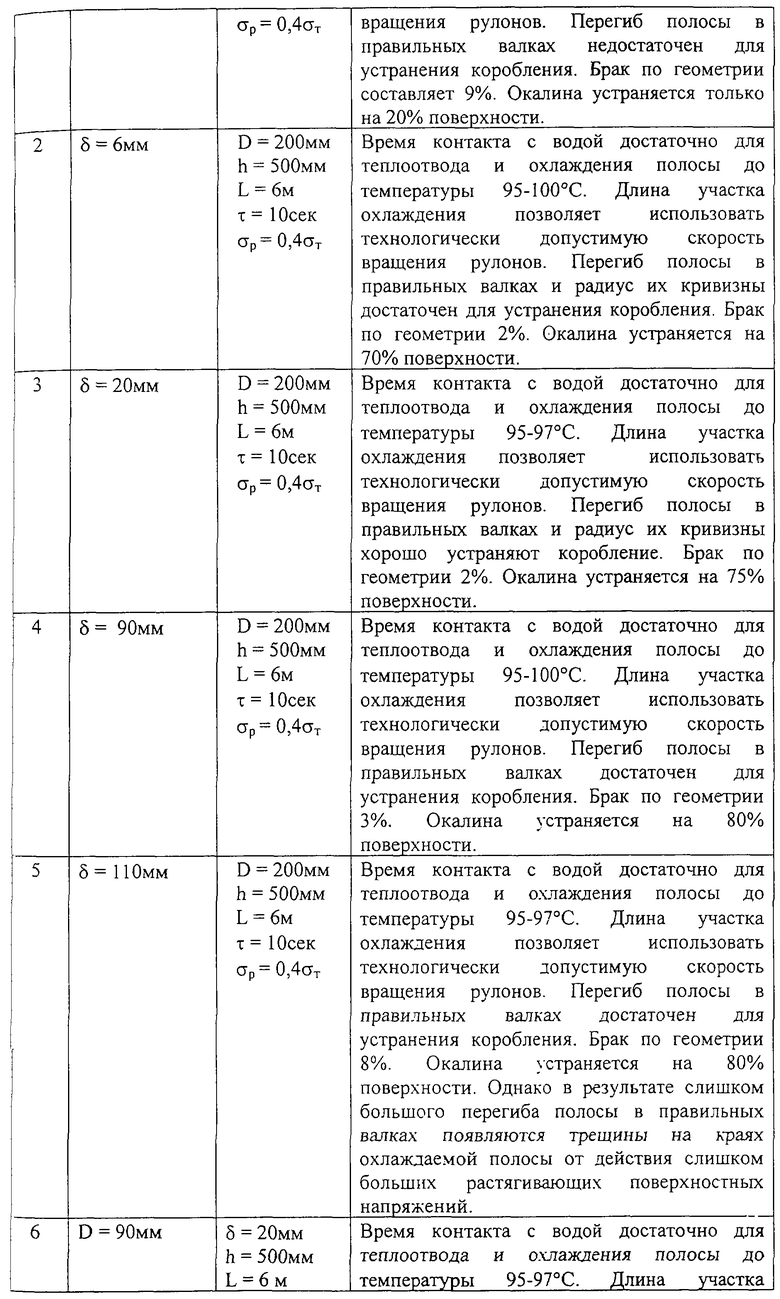

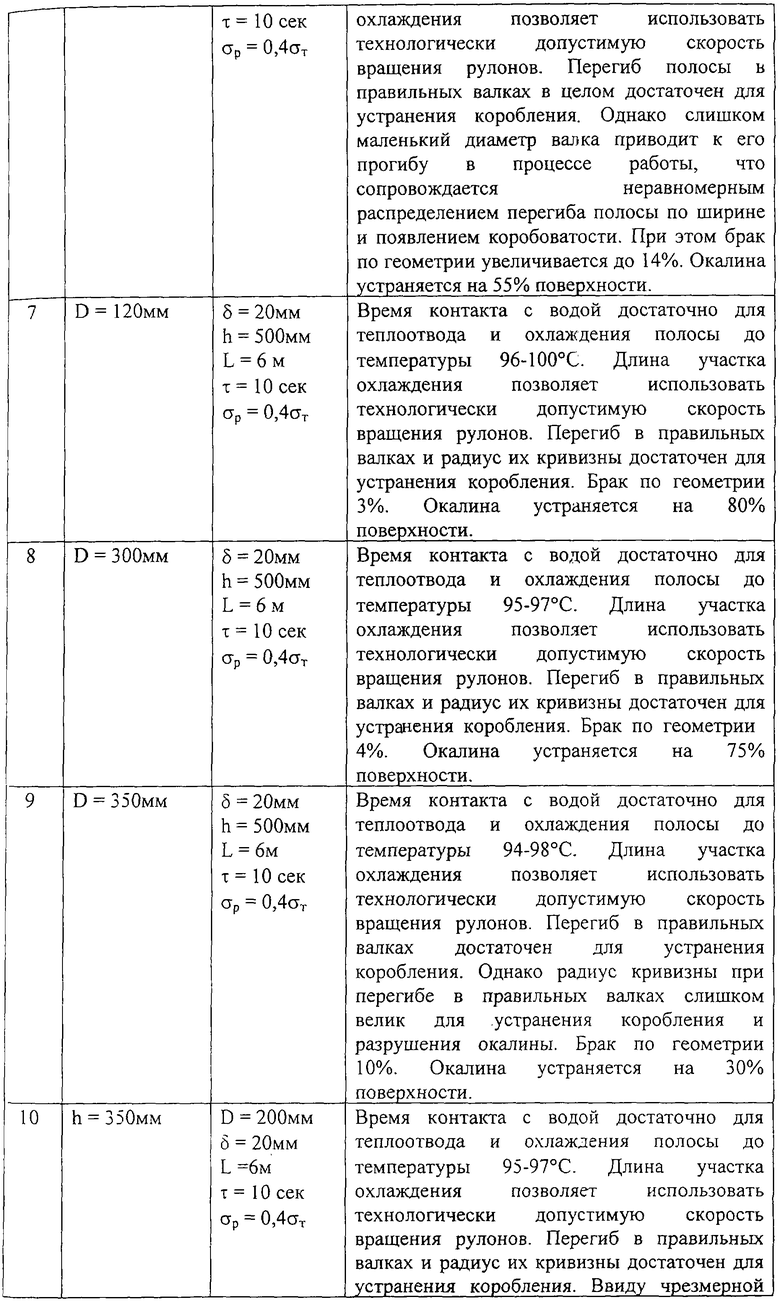

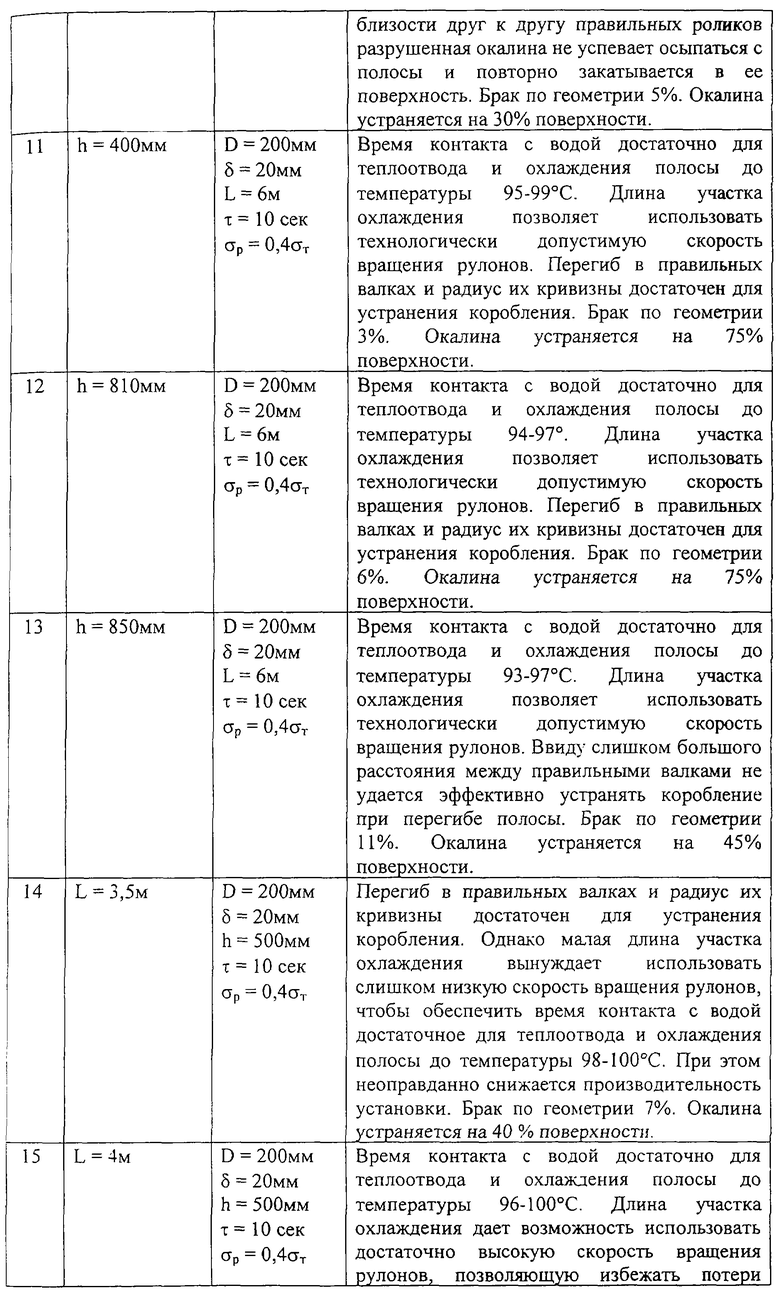

Применение способа и устройства поясняется примером его реализации. При производстве рулонного широкополосового листа 3х1250 мм из стали 3сп(пс) на стане 1700 прокатывали рулоны весом 8 т (длина полосы в рулоне около 270 м). Температура конца прокатки составляла 600°С. После транспортировки рулонов на участок складирования перед применением способа ускоренного охлаждения температура рулонов достигала 550°С. Каждый рулон устанавливали на разматыватель, отматывали несколько витков и, погрузив в заполняющую бак воду, в обвод первого направляющего ролика пропускали свободный конец полосы между правильными роликами, имеющими диаметр 200 мм и размещенными с шагом 500 мм. Затем в обвод второго направляющего ролика выводили свободный конец из охлаждающей жидкости и закрепляли его на сматывателе. Расстояние между направляющими роликами устанавливали 6 м. Четные правильные ролики смещали вниз на величину 20 мм для получения перегиба полосы и фиксировали их в этом положении с возможностью вращения. Нечетные правильные ролики смещали вверх на величину 20 мм и фиксировали их в этом положении с возможностью вращения. Установив полосу в устройство, включали привод сматывателя и начинали перемотку полосы. При этом для полосы была установлена постоянная линейная скорость движения, обеспечивающая время пребывания каждого ее участка в охладителе τ=3,3·3=10 сек. При длине зоны охлаждения L=5 м, примерно соответствующей расстоянию между направляющими роликами, эта скорость составила 5/10=0,5 м/сек. Одновременно включали тормоз на разматывателе, обеспечивающий наличие растягивающих напряжений в полосе σр=0,4·σт=0,4·245 МПа=98 МПа. Температура смотанного рулона составляла 95-100°С. Планшетность полосы в смотанном рулоне отвечала требованиям соответствующих стандартов, а количество окалины, определяемое временем травления перед холодной прокаткой, сократилось на 50-60%. Результаты промышленного опробования способа ускоренного охлаждения такого же рулона для различных режимов работы приведены в таблице. Они подтверждают правильность рекомендаций по выбору величины технологических и конструктивных параметров способа и установки.

Использование предлагаемого способа ускоренного охлаждения рулонного проката и устройства для его реализации позволяет значительно сократить время охлаждения металла с температуры смотки до температуры отгрузки и отбора образцов при обеспечении требуемого уровня планшетности и снижении количества прокатной окалины на поверхности смотанной в рулон полосы по сравнению с существующими способом и устройством.

Источники информации

1. В.П.Мазур, В.В.Костяков, З.П.Каретный и др. Эффективные режимы принудительного ускоренного охлаждения рулонов горячекатаных полос. Сталь, №4, 1989, с.44-48.

2. Antrag auf Erteilung eines Patents. №P 4238758.2. 10.11.1992. Vertretencode 202541. Verfahren zur thermischen Behandlung von Metallbandcoils.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА И СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ЛИСТОВ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2017 |

|

RU2746876C1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БЫСТРОЙ ВЫГРУЗКИ ТОЛСТЫХ СТАЛЬНЫХ ЛИСТОВ ИЗ ПРОКАТНОГО СТАНА | 2014 |

|

RU2653518C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕДВАРИТЕЛЬНО УПРУГОРАСТЯГИВАЮЩИХ НАПРЯЖЕНИЙ В ГОРЯЧЕКАТАНЫХ И ХОЛОДНОКАТАНЫХ ПОЛОСАХ И ЛИСТАХ, РЕАЛИЗУЕМЫХ ПРИ РАБОТЕ ПОЛОСОВОГО И ЛИСТОВОГО ПРОКАТА В ПРОМЫШЛЕННЫХ ИЗДЕЛИЯХ И ГНУТЫХ КОНСТРУКЦИОННЫХ ПРОФИЛЯХ, ИСПОЛЬЗУЕМЫХ В СТРОИТЕЛЬНЫХ КОНСТРУКЦИЯХ | 2000 |

|

RU2196836C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО РУЛОНА И СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО РУЛОНА | 1996 |

|

RU2125616C1 |

| СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С МЕТАЛЛИЧЕСКОГО ЛИСТА, ПОЛУЧЕННОГО В РЕЗУЛЬТАТЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА, И СДЕРЖИВАНИЯ ОКИСЛЕНИЯ ЭТОГО ЛИСТА | 2004 |

|

RU2309013C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2020 |

|

RU2775399C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2279937C1 |

| 3/4-НЕПРЕРЫВНЫЙ ШИРОКОПОЛОСНЫЙ СТАН С БЕСКОНЕЧНОЙ ГОРЯЧЕЙ ПРОКАТКОЙ ТОНКИХ ПОЛОС НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2483815C1 |

Изобретение относится к области обработки металлов давлением, в частности к технологии производства тонколистового рулонного проката на широкополосном стане. Технический результат - повышение производительности процесса производства рулонного проката. Технический результат достигается тем, что охлаждение производят в процессе перемотки путем погружения проходящего зону перемотки участка полосы в охлаждающую жидкость, например - воду, имеющую температуру не выше 40°С, причем к полосе на этом участке равномерно по всей ее ширине прикладывают растягивающее напряжение, составляющее 0,2-0,6 предела текучести металла полосы, кроме того, в зоне перемотки полосу не менее 5 раз подвергают последовательной гибке в противоположных направлениях в плоскости, перпендикулярной плоскости полосы и направлению перемотки, а внутренний радиус каждого гиба составляет 20-50 толщин охлаждаемой полосы, причем скорость вращения сматываемого рулона по мере увеличения его диаметра в процессе намотки снижают таким образом, что в зоне перемотки полоса имеет постоянную линейную скорость перемещения, соответствующую продолжительности пребывания каждого участка полосы в охлаждающей жидкости τ, необходимой для охлаждения рулона до температуры менее 100°С и определяемой из соотношения: τ=k·t сек, где коэффициент k=2-8, a t - толщина охлаждаемой полосы, мм. Для реализации указанного способа охлаждение ведут в устройстве, в котором оси разматывателя и сматывателя размещены горизонтально и параллельно друг другу, разматыватель снабжен тормозным устройством, а сматыватель - приводом, при этом между разматывателем и сматывателем ниже уровня их осей размещен бак с охлаждающей жидкостью, например - водой, а ниже ее поверхности в баке установлены на одном уровне два направляющих ролика таким образом, что расстояние между ними составляет 3,2-6 ширины полосы, кроме того, в зоне между направляющими роликами на равном расстоянии друг от друга, с шагом, составляющим 130-270 толщин охлаждаемой полосы, установлены с возможностью свободного вращения не менее пяти правильных роликов одного диаметра, составляющего 40-100 толщин охлаждаемой полосы, оси которых параллельны осям направляющих роликов и расположены в шахматном порядке относительно горизонтальной плоскости, касательной к цилиндрической поверхности каждого направляющего ролика в ее нижней точке, причем каждый правильный ролик имеет возможность смещения в вертикальном направлении к указанной горизонтальной плоскости и величину 2-30 толщины полосы. 2 с. п. ф-лы, 1 ил., 1 табл.

| DE 4238758, 11.05.1994 | |||

| Устройство для охлаждения | 1979 |

|

SU789602A1 |

| Устройство для охлаждения проволоки | 1978 |

|

SU806780A1 |

| Способ обработки горячекатанных полос | 1989 |

|

SU1668429A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ДВИЖУЩЕГОСЯ ГОРЯЧЕГО ПРОКАТА | 1992 |

|

RU2031143C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 1999 |

|

RU2164248C2 |

Авторы

Даты

2004-12-27—Публикация

2003-10-23—Подача