Область применения изобретения

Настоящее изобретение в общем имеет отношение к созданию композиционных материалов, а более конкретно к способам формирования фасонных композиционных материалов.

Уровень техники

Композиционные материалы уже давно используют в различных областях, а недавно композиционные материалы начали использовать в качестве вкладышей подшипников. Как известно, подшипники представляют собой механические устройства, которые используют для снижения сил трения. Подшипники можно подразделить на две большие группы, а именно на линейные и радиальные подшипники, которые проектируют с учетом природы сил трения, которые они снижают. Линейные или упорные подшипники используют в применениях с движением по прямой линии, например, при движении вперед и назад волочильного стана. Радиальные подшипники используют в применениях с движением вокруг центральной оси, например, в колесах. Кроме того, некоторые подшипники могут быть использованы как для линейных, так и для радиальных нагрузок.

Различные типы материалов используют в зависимости от типа подшипника, необходимого для надлежащего снижения трения. В зависимости от предъявляемых требований и ожидаемых нагрузок при использовании, материал подшипника может лежать в диапазоне от пластмассы и металлов до керамики. Последние достижения в этой области позволили создать новый тип подшипников, называемых самосмазывающимися подшипниками, которые могут быть использованы в самых ответственных применениях, например в автомобилях при высоких температурах. Тип использованного материала облегчает получение самосмазывающихся свойств таких подшипников. Некоторые известные самосмазывающиеся материалы представляют собой различные полимеры, графит или Graphalloy®, который представляет собой соединение графита с металлом, и дисульфид молибдена (MоS2). Самосмазывающиеся подшипники требуют мало масла или совсем его не требуют и типично имеют более высокую износостойкость, чем обычные подшипники с дополнительной смазкой.

Процессы, которые используют для изготовления подшипников, зависят от сложности конфигурации подшипника и от материала подшипника, но обычно в них применяют такие технологии, как формование, литье или штамповка. Подшипники, которые имеют более сложные конструкции, обычно изготавливают с использованием процессов формования или литья. Подшипники, которые имеют менее сложные конструкции, обычно изготавливают с использованием процессов штамповки, которые позволяют быстро получить желательную конфигурацию из большого листа материала. Однако такие процессы дают большие отходы и поэтому повышают стоимость готового изделия.

Таким образом, имеется необходимость использования для производства подшипников новых материалов, таких как имеющих улучшенные рабочие характеристики композиционных материалов, а также более рентабельных и эффективных процессов обработки таких композиционных материалов с использованием.

Сущность изобретения

В соответствии с первым аспектом настоящего изобретения, предлагается способ изготовления фасонных композиционных материалов, который включает в себя операции использования композитной полосы, имеющей главным образом твердую подложку, имеющую главную поверхность, и полимер, покрывающий эту поверхность, и формообразования композитной полосы при помощи оправки, чтобы образовать фасонную композитную деталь, имеющую конфигурацию, главным образом определяемую конфигурацией оправки, причем во время операции формообразования главную поверхность композитной полосы удерживают главным образом в одной плоскости.

В соответствии с другим аспектом настоящего изобретения, предлагается композитная шайба, которая содержит композиционный материал, содержащий главным образом твердую подложку и полимерный слоистый материал, покрывающий твердую подложку, причем композиционный материал образует открытую кольцевую конструкцию, имеющую внешний диаметр ориентировочно не больше чем 5.1 см и отношение внешнего диаметра к внутреннему диаметру ориентировочно не больше чем 1.5.

В соответствии с третьим аспектом настоящего изобретения, предлагается композитная шайба, которая содержит композиционный материал, содержащий металл, и полимерный слоистый материал, покрывающий металл, причем композиционный материал образует (имеет) открытую кольцевую конструкцию, имеющую внешний диаметр ориентировочно больше чем 5.1 см и порог формирования ориентировочно не больше чем 1.25.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи, на которых аналогичные детали имеют одинаковые позиционные обозначения.

Краткое описание чертежей

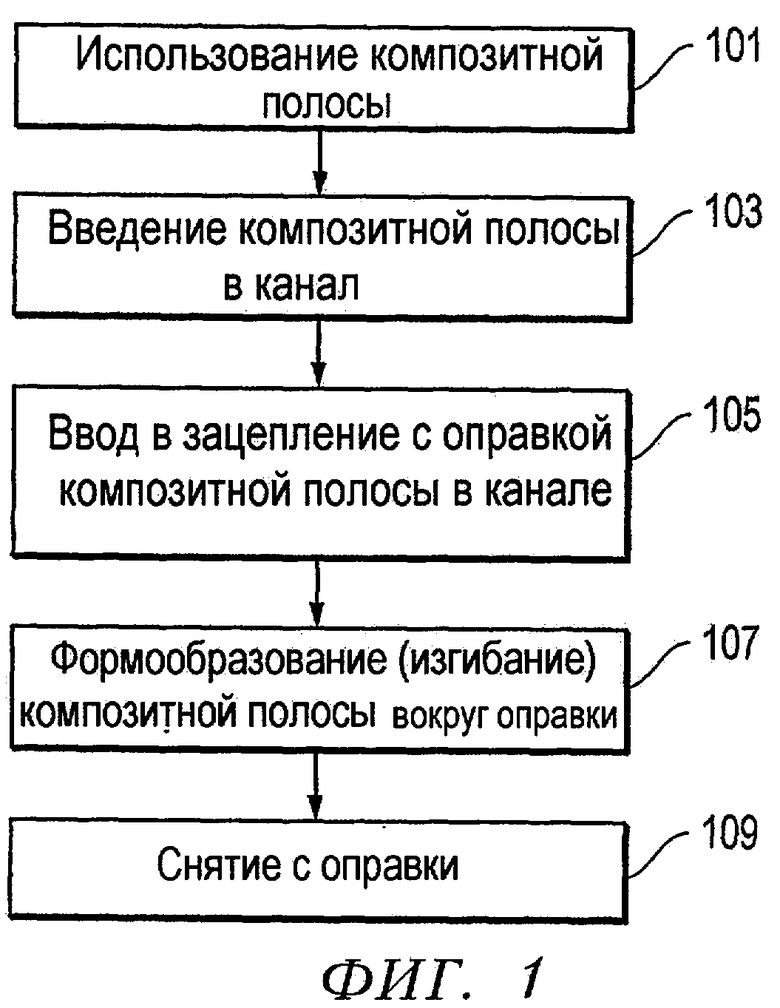

На фиг.1 показана блок-схема, иллюстрирующая способ в соответствии со специфическим вариантом настоящего изобретения.

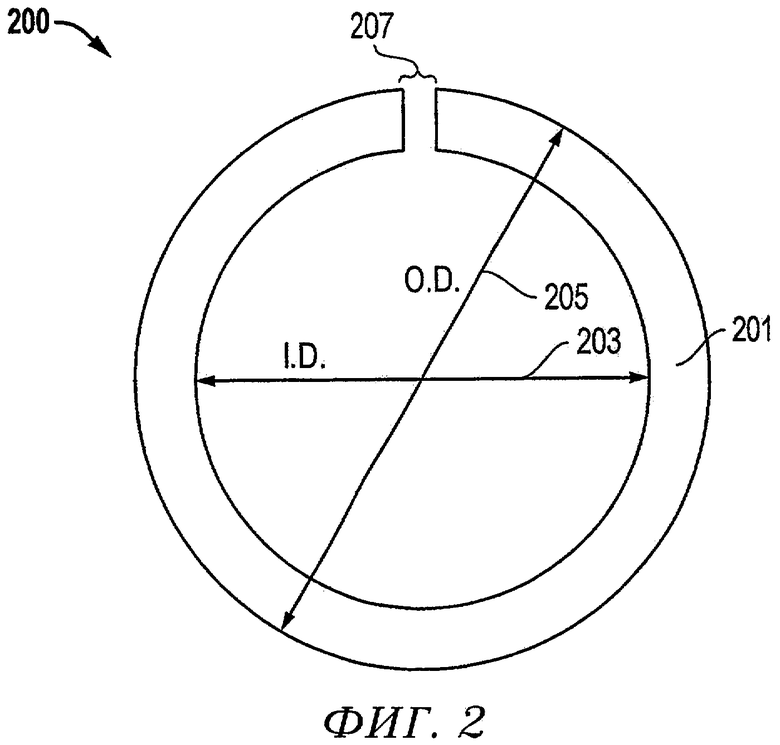

На фиг.2 показана композитная разрезная шайба в соответствии со специфическим вариантом настоящего изобретения.

Подробное описание изобретения

В соответствии с первым аспектом настоящего изобретения, предлагается способ, который включает в себя операцию использования композитной полосы, имеющей главным образом твердую подложку, имеющую главную поверхность, и полимер, покрывающий эту поверхность. Способ также включает в себя операцию формообразования композитной полосы при помощи оправки, чтобы образовать фасонную композитную деталь, имеющую конфигурацию, главным образом определяемую конфигурацией оправки, причем во время операции формообразования главную поверхность композитной полосы удерживают главным образом в одной плоскости.

Обратимся теперь к рассмотрению фиг.1, на которой показана блок-схема, иллюстрирующая операции безотходного или практически безотходного способа формообразования композиционного материала в соответствии с одним из вариантов настоящего изобретения. Как это показано на фиг.1, способ начинают с использования композитной полосы, имеющей главным образом твердую подложку и покрывающий полимерный слой. В соответствии с одним из вариантов, главным образом твердая подложка изготовлена из металла, металлического сплава или из их комбинации. Подходящими металлами для главным образом твердой подложки являются гибкие металлы, такие как алюминий, железо, медь, переходные металлы, а также их сплавы. В соответствии со специфическим вариантом, главным образом твердая подложка изготовлена из тканого металлического материала.

В том, что касается композиционного материала, дополнительно отметим, что главным образом твердая подложка может быть выполнена в виде полосы, имеющей главную поверхность. В соответствии с одним из вариантов, композитная полоса имеет коэффициент формы ориентировочно не меньше чем 5:1. В соответствии с другим вариантом, коэффициент формы может быть больше и, например, может составлять ориентировочно не меньше чем 6:1 или 8:1. Кроме того, в соответствии со специфическим вариантом, коэффициент формы композитной полосы может составлять ориентировочно не меньше чем 10:1. Использованный здесь термин "коэффициент формы" определяют как отношение между (первым) самым длинным размером подложки (между длиной) и вторым самым длинным размером (шириной). Главная поверхность подложки представляет собой плоскость, заданную размерами длины и ширины. Самым коротким размером подложки (и, следовательно, композитной полосы) является толщина. В соответствии с одним из вариантов, толщина композитной полосы составляет ориентировочно не больше чем 5.0 мм, например ориентировочно не больше чем 4.0 мм или даже ориентировочно не больше чем 3.0 мм. Полная толщина композитной полосы зависит частично от толщины главным образом твердой подложки, которая в соответствии с одним из вариантов составляет ориентировочно не больше чем 3.0 мм, например ориентировочно не больше чем 1.0 мм или даже ориентировочно не больше чем 0.5 мм.

В соответствии с другим вариантом, операция использования композиционного материала предусматривает резку более длинного куска композиционного материала на композитный полосы заданной длины. Для большинства применений, длина композитной полосы типично составляет ориентировочно не больше чем 100 см. В соответствии с одним из вариантов, длина композитной полосы составляет ориентировочно не больше чем 75 см или 50 см. Однако длина композитной полосы может быть и меньше, например может составлять ориентировочно не больше чем 25 см или даже ориентировочно не больше чем 10 см. В соответствии со специфическим вариантом, длина композитной полосы составляет ориентировочно от 75 см до 5 см. Резка композитной полосы может быть осуществлена с использованием ручных или автоматических устройств. Более того, резка композитной полосы также может предусматривать обрезку концов композитной полосы под углом к продольной оси, так что концы композитной полосы будут клиновидными. В результате обрезки концов композитной полосы длина одной стороны композитной полосы будет короче длины противоположной стороны композитной полосы. Это помогает создать композитную деталь с зазором, такую как композитная разрезная шайба, описанная в следующем варианте настоящего изобретения.

Операция использования подложки также может предусматривать резку более широкого куска композиционного материала, чтобы получить из него подложки заданной ширины. В соответствии с одним из вариантов, ширина подложки составляет ориентировочно не больше чем 5.0 см, например ориентировочно не больше чем 4.0 см или даже ориентировочно не больше чем 3,0 см. Однако ширина подложки может быть и меньше, в зависимости от желательных размеров готовой детали, и может составлять ориентировочно не больше чем 2.0 см.

В том, что касается композиционного материала, дополнительно отметим, что главным образом на твердую подложку наносят покрывающий полимерный слой, например полимерный слоистый материал, который главным образом покрывает главную поверхность подложки. Полимерный слоистый материал может быть образован из листов материала, каждый из которых может быть обрезан и подвергнут сжатию (прессованию), чтобы получить полимерный лист с толщиной, составляющей ориентировочно менее 1.0 мм. Подложка может быть покрыта полимерным листом таким образом, что полимер покрывает по меньшей мере главную поверхность главным образом твердой подложки в виде листа полимерного материала. Кроме того, дополнительный жесткий сетчатый слой, такой как слой сетки из бронзы, при необходимости может быть введен между главным образом твердой подложкой и полимерным слоем. Формирование композиционного материала типично предусматривает обработку теплотой и давлением, в результате чего связующее, такое как этилен тетрафтороэтилен (ETFE), связывает полимерный слоистый материал и главным образом твердую подложку. Кроме того, жесткий слой основы, такой как металлический слой основы, может быть прикреплен к композиционному материалу для повышения прочности и формуемости. Металлическая основа может покрывать подложку или полимерный слоистый материал. В соответствии с одним из вариантов, полимерный слой может главным образом покрывать в основном все поверхности подложки, например главную поверхность подложки и стороны, смежные с главной поверхностью подложки. Кроме того, полимерный слой может быть многослойным. Обычно полимерный слой является гибким и может быть образован из металла. В соответствии с одним из вариантов, полимером может быть фторполимер, такой как политетрафтороэтилен (PTFE), добавление которого является благоприятным для использования в применениях самосмазывающихся подшипников. Кроме того, полимерный слой может содержать наполнители, такие как керамика, керамические волокна или содержащие углерод соединения. В соответствии со специфическим вариантом, композиционным материалом является композиционный материал NORGLIDE®, который может быть закуплен на фирме Saint-Gobain Performance Plastics Corporation, 150 Dey Road, Wayne, New Jersey.

Вновь обратимся к рассмотрению фиг.1, на которой показано, что после операции 101 использования композитной полосы, в соответствии с операцией 103 композитная полоса может быть введена в канал. В соответствии с одним из вариантов, композитная полоса может быть автоматически или вручную подана в канал. Канал может иметь размеры, главным образом аналогичные размерам композитной полосы, так что по меньшей мере участок композитной полосы будет закреплен в канале во время формования.

В соответствии с примерным вариантом, после операции 103 введения композитной полосы в канал проводят операцию 105 ввода композитной полосы в зацепление с оправкой. Обычно композитная полоса может быть введена в зацепление с оправкой за счет контакта участка полосы с поверхностью оправки. Ввод в зацепление композитной полосы с оправкой может дополнительно предусматривать закрепление участка композитной полосы на оправке. В соответствии с различными вариантами закрепления композитная полоса обычно может быть закреплена в канале и может быть введена в зацепление с оправкой так, что не главная поверхность композитной полосы находится в контакте с поверхностью оправки, а скорее кромка композитной полосы, заданная (образованная) толщиной композитной полосы, может быть в контакте с поверхностью оправки в ходе формования.

Оправка может иметь геометрию и контур, главным образом аналогичные желательной геометрии и контуру готовой фасонной композитной детали. Обычно оправка может иметь многоугольную форму, в частности симметричную многоугольную форму, такую как круг, и т.п. В соответствии со специфическим вариантом, оправка имеет круговой контур и служит для формирования фасонной композитной детали, имеющей круговой контур, при этом окружность оправки главным образом определяет внутреннюю окружность фасонной композитной детали. Размер оправки обычно зависит от желательного размера фасонной композитной детали. В случае формирования фасонной композитной детали, имеющей круговой контур, диаметр оправки может составлять ориентировочно не меньше чем 1 см, например ориентировочно не меньше чем 2,5 см, и может лежать в диапазоне ориентировочно от 2.5 см до 15 см.

После проведения операции 105 введения композитной полосы в зацепление с оправкой композитная полоса может быть изогнута вокруг контура оправки 107 таким образом, что главная поверхность подложки и композитной полосы не контактируют с оправкой и удерживаются в одной плоскости. В соответствии с одним из вариантов, подходящей технологией формирования композитной полосы при ее изгибе вокруг оправки является прокатка главной поверхности композитной полосы при воздействии достаточной силы, чтобы направлять композитную полосу вокруг оправки. В соответствии с одним из вариантов, сила прокатки составляет ориентировочно не меньше чем 2.0 кН, например ориентировочно не меньше чем 4.5 кН или 10 кН. В соответствии с различными вариантами, сила, приложенная к главной поверхности композитной полосы, может составлять ориентировочно не меньше чем 15 кН и, в частности, может лежать в диапазоне ориентировочно от 5 кН до 50 кН.

Процессу формообразования также могут способствовать захват композитной полосы и направление композитной полосы вокруг оправки в ходе прокатки главной поверхности композитной полосы. В процессе могут быть использованы один или несколько захватных устройств, таких как захватывающие лапки, размещенные вокруг оправки и предназначенные для захвата композитной полосы и приложения достаточной силы, чтобы способствовать процессу формообразования. В соответствии со специфическим вариантом, пара захватывающих лапок захватывает концы композитной полосы, когда кромка композитной полосы входит в зацепление с оправкой так, что по меньшей мере участок кромки главным образом поддерживает контакт с поверхностью оправки во время формования. В соответствии со специфическим вариантом, захватывающие лапки формуют композитную полосу вдоль геометрии оправки, в то время как ролики движутся по главной поверхности композитной полосы. После формирования половины конфигурации композитной детали другой набор захватывающих лапок захватывает концы композитной полосы и направляет композитную полосу вдоль остающейся части оправки, чтобы закончить процесс формообразования, в то время как происходит прокатка главной поверхности композиционного материала под действием достаточной силы. После завершения операции 107 формообразования в операции 109 композитная полоса может быть снята с круглой оправки.

Обратимся теперь к рассмотрению фиг.2, на которой показана разрезная шайба 200, которая может быть изготовлена по способу формования, описанному в предыдущих вариантах. На фиг.2 показана композитная полоса 201, из которой образована кольцевая структура, имеющая зазор или щель 207. Размер зазора может быть различным в зависимости от желательной области применения изделия. В соответствии с одним из вариантов, открытая кольцевая конструкция (структура) имеет внешнюю окружность, идущую ориентировочно не меньше чем на 340°, например ориентировочно не меньше чем на 350° или даже ориентировочно не меньше чем на 355°.

Разрезная шайба, показанная на фиг.2, имеет внутренний диаметр 203 и внешний диаметр 205. В соответствии со специфическим вариантом, открытая кольцевая конструкция имеет порог формирования. Использованный здесь термин "порог формирования" является мерой максимально допустимых размеров для формирования (формования) композитной фасонной детали с использованием способа формования, описанного в предыдущих вариантах. В случае композитных фасонных деталей, имеющих круговой контур, таких как разрезная шайба 200, порогом формирования является максимально допустимое отношение внешнего диаметра (O.D.) 205 к внутреннему диаметру 203 (I.D.), то есть отношение O.D.max/I.D. В соответствии со специфическим вариантом, для открытой кольцевой конструкции, имеющей внешний диаметр ориентировочно не больше чем 5,1 см (около 2.0 дюймов), порог формирования (O.D.max/I.D.) составляет ориентировочно не больше чем 1.5, так что максимально допустимый внешний диаметр не должен больше чем в 1.5 раза превышать размер внутреннего диаметра. Следует иметь в виду, что если внешний диаметр превышает 5.1 см (ориентировочно превышает 2.0 дюйма), то порог формирования изменяется. В соответствии со специфическим вариантом, для открытой кольцевой конструкции, имеющей внешний диаметр ориентировочно больше чем 5.1 см, порог формирования (O.D.max/l.D.) составляет ориентировочно не больше чем 1.25, так что максимально допустимый внешний диаметр не должен больше чем в 1.25 раза превышать размер внутреннего диаметра.

В этом контексте, в соответствии с настоящим изобретением предлагаются различные кольцевые конструкции. В соответствии с одним из вариантов, композиционный материал, имеющий главным образом твердую подложку и полимерный слоистый материал, покрывающий главным образом твердую подложку, образует открытую кольцевую конструкцию. Открытая кольцевая конструкция из композиционного материала может иметь внешний диаметр ориентировочно не больше чем 5.1 см и порог формирования ориентировочно не больше чем 1.5. Такая конструкция является предпочтительной для изготовления уплотняющих прокладок, шайб или вкладышей подшипников, а в особенности упорных подшипников. Кроме того, подходящий полимер, такой как фторполимер, может быть использован для улучшения самосмазывающихся свойств подшипников. В соответствии со специфическим вариантом, композиционным материалом является композиционный материал NORGLIDE®, который может быть закуплен на фирме Saint-Gobam Performance Plastics Corporation, 150 Dey Road, Wayne, New Jersey.

В соответствии со специфическим вариантом, может быть предложена другая композитная кольцевая конструкция. Эта конструкция может иметь металлическую подложку и полимерный слоистый материал, покрывающий металлическую подложку, причем указанная конструкция представляет собой открытую кольцевую конструкцию. Открытая кольцевая конструкция может иметь внешний диаметр ориентировочно больше чем 5.1 см и порог формирования ориентировочно не больше чем 1.25. Такая конструкция является предпочтительной для изготовления уплотняющих прокладок, шайб или вкладышей подшипников, в особенности упорных подшипников. Кроме того, подходящий полимер, такой как фторполимер, может быть использован для улучшения самосмазывающихся свойств подшипников. В соответствии со специфическим вариантом, композиционным материалом является композиционный материал NORGLIDE®, который может быть закуплен на фирме Saint-Gobam Performance Plastics Corporation, 150 Dey Road, Wayne, New Jersey.

Несмотря на то, что был описан предпочтительный вариант осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят за рамки формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ И ИЗГОТОВЛЕННЫЕ С ПРИМЕНЕНИЕМ ЕГО ПОДШИПНИКОВАЯ ОПОРА И РУЛЕВОЕ УПРАВЛЕНИЕ | 2007 |

|

RU2405647C2 |

| ОБЛЕГЧЕННАЯ БРОНЯ | 2007 |

|

RU2456533C2 |

| ИЗДЕЛИЕ И МОНОЛИТНЫЙ ПРОЗРАЧНЫЙ ЭЛЕМЕНТ, ИМЕЮЩИЕ ЗАЩИТНОЕ ПОКРЫТИЕ | 2003 |

|

RU2287433C2 |

| КОМПОЗИТ (ВАРИАНТЫ) И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ, СПОСОБ ОБРАБОТКИ ВОЛОКОННОЙ ЗАГОТОВКИ (ВАРИАНТЫ) | 1997 |

|

RU2176628C2 |

| СТЕКЛОВОЛОКОННЫЕ ПРЯДИ, ПОКРЫТЫЕ ТЕПЛОПРОВОДНЫМИ НЕОРГАНИЧЕСКИМИ ЧАСТИЦАМИ, И СОДЕРЖАЩИЕ ИХ ИЗДЕЛИЯ | 1999 |

|

RU2196746C2 |

| ПРОЗРАЧНЫЙ КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗГОТОВЛЕННАЯ ИЗ НЕГО БРОНЯ (ВАРИАНТЫ) | 2006 |

|

RU2386099C2 |

| КОМПОЗИТНЫЕ АБРАЗИВНЫЕ ИЗДЕЛИЯ | 1995 |

|

RU2121427C1 |

| ЛОПАСТЬ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2541574C1 |

| БАЛЛИСТИЧЕСКИ СТОЙКИЙ КОМПОЗИТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2482427C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2007 |

|

RU2453730C2 |

Изобретение относится к созданию композиционных материалов. Способ изготовления фасонных композиционных материалов включает в себя следующие операции: использование композитной полосы, содержащей твердую подложку, имеющую главную поверхность, и полимер, покрывающий эту поверхность, формообразование композитной полосы при помощи оправки с образованием фасонной композитной детали, имеющей конфигурацию, определяемую конфигурацией оправки. Во время операции формообразования главную поверхность композитной полосы удерживают главным образом в одной плоскости. Получаемая композитная шайба содержит композиционный материал, содержащий твердую подложку и полимерный слоистый материал, покрывающий твердую подложку. Композиционный материал образует открытую кольцевую конструкцию, имеющую внешний диаметр ориентировочно не больше чем 5.1 см и отношение внешнего диаметра к внутреннему диаметру ориентировочно не больше чем 1.5. В результате улучшаются рабочие характеристики получаемых изделий. 2 н. и 8 з.п. ф-лы, 2 ил.

1. Способ изготовления фасонных композиционных материалов, который включает в себя следующие операции:

использование композитной полосы, содержащей твердую подложку, имеющую главную поверхность, и полимер, покрывающий эту поверхность; и

формообразование композитной полосы при помощи оправки с образованием фасонной композитной детали, имеющей конфигурацию, определяемую конфигурацией оправки, причем во время операции формообразования главную поверхность композитной полосы удерживают главным образом в одной плоскости.

2. Способ по п.1, в котором композитная полоса имеет коэффициент формы, определяемый как отношение между длиной и шириной, ориентировочно не меньше чем 5:1.

3. Способ по одному из пп.1 или 2, в котором проводят обрезку концов композитной полосы под углом к ее продольной оси, так что длина одной стороны композитной полосы будет короче длины противоположной стороны.

4. Способ по п.1, в котором операция формообразования дополнительно предусматривает введение композитной полосы в канал.

5. Способ по п.1, в котором операция формообразования дополнительно предусматривает прокатку главной поверхности композитной полосы с силой, достаточной для направления композитной полосы вокруг оправки.

6. Способ по п.1, в котором операция формообразования дополнительно предусматривает формирование фасонной композитной детали, имеющей круговой контур.

7. Способ по п.6, в котором окружность оправки образует внутреннюю окружность фасонной композитной детали.

8. Способ по п.6, в котором фасонная композитная деталь имеет внешний диаметр ориентировочно не больше чем 5,1 см и отношение внешнего диаметра к внутреннему диаметру ориентировочно не больше чем 1,5.

9. Способ по п.1, в котором твердая подложка имеет толщину ориентировочно не больше чем 0,5 мм.

10. Композитная шайба, которая содержит

композиционный материал, содержащий твердую подложку и полимерный слоистый материал, покрывающий твердую подложку, причем композиционный материал образует открытую кольцевую конструкцию, имеющую внешний диаметр ориентировочно не больше чем 5,1 см и отношение внешнего диаметра к внутреннему диаметру ориентировочно не больше чем 1,5.

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ КОНСТРУКЦИИ И ПОДЛОЖКИ ДЛЯ ПЕЧАТНЫХ ПЛАТ НА ЕЕ ОСНОВЕ | 1995 |

|

RU2139792C1 |

| Копировально-шлифовальный станок для обработки выпуклых поверхностей, например, лопаток | 1960 |

|

SU136211A1 |

| JP 200189231 A, 19.10.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОВ НИТРАТА КОБАЛЬТА ВЫСОКОЙ ЧИСТОТЫ ИЗ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ Сo/SiO | 2013 |

|

RU2580744C1 |

| ГЕТЕРОВЕЗИКУЛЯРНЫЕ ЛИПОСОМЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1991 |

|

RU2120795C1 |

Авторы

Даты

2010-07-27—Публикация

2007-02-01—Подача