Изобретение относится к машиностроению, в частности к способу изготовления колодок упорных подшипников скольжения (подпятников).

Известен способ изготовления колодки упорного подшипника скольжения, согласно которому к металлическому основанию прикрепляют антифрикционный элемент, выполненный из пластины фольгированного фторопласта, путем предварительного лужения взаимно соединяемых сторон и пайки, с последующим удалением фольги со стороны поверхности трения. Лужение соединяемых поверхностей производят горячим способом для основания и гальваническим для фольгированного фторопласта (а.с. № 1612138 А1, F16C 33/14, Бюллетень Изобретений № 45, 07.12.90).

Указанный способ требует применения энергоемкого оборудования, является вредным, экологически грязным вследствие применения припоев, содержащих свинец, агрессивных флюсов и химикатов.

При известном способе изготовления колодки, при наложении плоской пластины фторопласта на основание, площадь которого достаточно велика, на отдельных участках между ними неизбежно захватываются воздух и образующиеся окислы припоя, что препятствует на этих участках взаимному соприкосновению и прикреплению по всей площади деталей, соединяемых посредством пайки.

Это явление усугубляется еще и тем, что прижатие пластины жесткой плитой пресса или груза не обеспечивает равномерного распределения давления по всей поверхности соприкосновения из-за отклонений от плоскостности поверхностей прижимной плиты и основания колодки, а также неравномерной толщины пластины фторопласта. Кроме того, пластина, заранее вырезанная по контуру, совпадающему с контуром основания, в процессе наложения и прижатия во время пайки смещается, что также неприемлемо.

При известном способе изготовления для образования антифрикционного элемента используют фольгированный фторопласт, который, благодаря низким диэлектрическим потерям в чистом фторопласте, применяют для изготовления печатных плат в высокочастотной радиоэлектронике.

В то же время чистому фторопласту, который содержится в этом материале, присущи свойства хладотекучести (ползучести) и низкой износостойкости. Поэтому грузонесущая способность колодок, изготовленных известным способом, ограничивается удельными нагрузками, которые может выдерживать такой фторопласт. Кроме того, чистый фторопласт не обладает стойкостью к радиационному излучению.

По предлагаемому способу изготовления колодки прикрепление антифрикционного элемента, выполненного в виде пластины из одностороннего или двухстороннего фольгированного фторопласта, к металлическому основанию колодки производят посредством склеивания. На одну или обе соединяемые поверхности наносят клей, указанные детали прижимают друг к другу, выдерживают под давлением до отверждения клея, затем антифрикционный элемент со стороны поверхности трения обрабатывают для получения фторопластовой поверхности требуемой шероховатости и формы, при этом в случае использовании фторопласта с двухсторонним фольгированием одновременно убирают фольгу.

Здесь следует заметить, что непосредственное приклеивание пластины из фторопласта к основанию колодки невозможно, ибо из-за особых свойств его молекул поверхность пластины лишена способности к адгезии. Именно поэтому антифрикционный элемент предложен в виде пластины из фольгированного фторопласта, фторопласт которого прочно соединен с фольгой во время его изготовления и клей наносится не на фторопласт, а на фольгу.

Для склеивания предлагается двухкомпонентный клей на полиуретановой основе. Клеевые соединения с его использованием стойки к резким перепадам температур (перепад 400°С), криогенным температурам, вибростойки, масло-бензостойки, стойки к радиационному излучению.

Прочность клеевого соединения на сдвиг равна 220-260 кГс/см2, что в 10 раз превосходит сдвигающее усилие на поверхности трения колодки во время работы.

Преимуществом применения такого клея является способность при отверждении увеличиваться в объеме (незначительное подвспенивание), что обеспечивает высокую зазорозаполняемость. Отсутствие растворителей гарантирует экологическую чистоту при его использовании.

По предлагаемому способу пластину из фольгированного фторопласта вырезают с припуском по отношению к контуру основания колодки, который после склеивания удаляют. Перед нанесением клея пластину слегка изгибают приблизительно по цилиндрической поверхности.

Предлагается также использовать специально разработанные для данного предложения фольгированные материалы: с фторопластом, модифицированным компонентами, повышающими его антифрикционные свойства, и с фторопластом, подвергнутым радиационно-термической обработке, для колодок, работающих в машинах на АЭС.

Предлагаемый способ поясняется следующими чертежами (вариант использования двухстороннего фольгированного фторопласта).

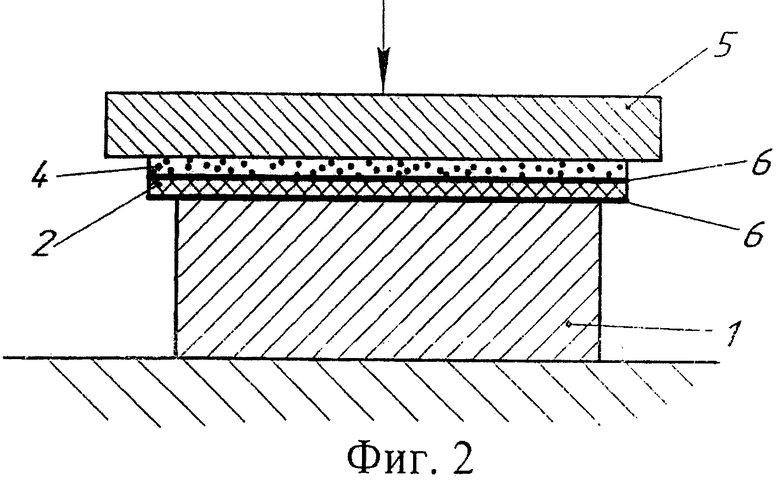

На фиг.1 представлена колодка в начальной стадии процесса прикрепления изогнутой пластины 2 к основанию 1.

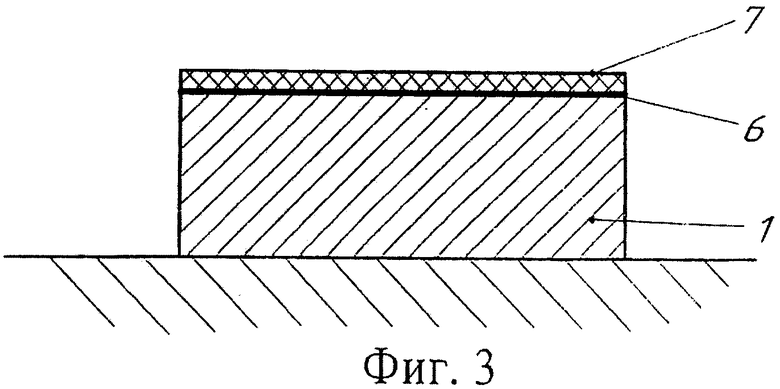

На фиг.2 - пластина 2 полностью выпрямлена, прижата к основанию 1 и приклеена.

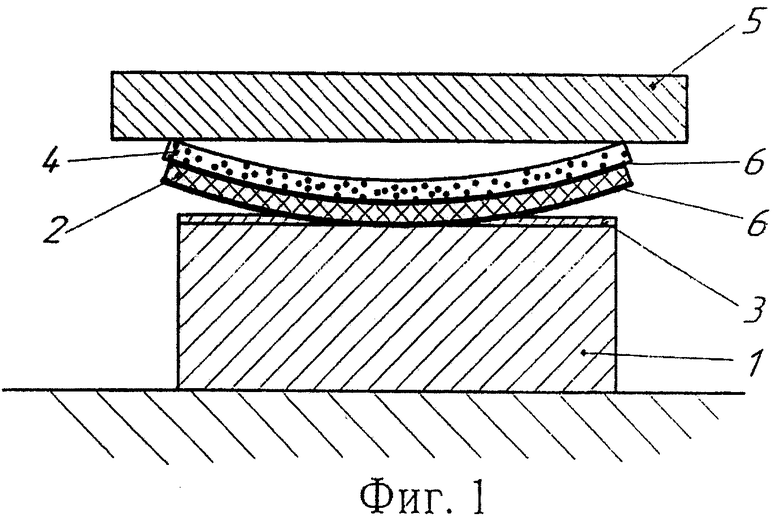

На фиг.3 колодка представлена в готовом виде - края пластины обрезаны, слой фольги со стороны поверхности трения удален.

Процесс изготовления колодки осуществляют следующим образом.

Предварительно изготавливают жесткое металлическое (например, стальное) основание 1 колодки.

Из листа фольгированного фторопласта вырезают пластину 2 с припуском по отношению к контуру основания на величину, достаточную для компенсации смещения в процессе соединения с основанием. Затем пластину изгибают приблизительно по цилиндрической поверхности таким образом, чтобы прогиб составлял порядка 0,05 ширины пластины. На выпуклую сторону пластины и основание колодки (или на одну из этих деталей) наносят слой клея 3. Затем, не ожидая, пока начнется процесс отверждения клея, пластину 2 выпуклой стороной накладывают на основание 1, на нее накладывают прокладку 4 из эластичного материала, например из пористой резины. Далее плитой 5 через прокладку 4 пластину 2 прижимают к основанию до полного ее выпрямления и соприкосновения со всей поверхностью основания, как это показано на фиг.2.

В этом положении давление, создаваемое плитой 5, удерживают до отверждения клея, после чего свисающие с основания 1 края пластины 2 срезают. Затем антифрикционный элемент со стороны поверхности трения обрабатывают для получения фторопластовой поверхности требуемой шероховатости и формы, при этом в случае использовании фторопласта с двухсторонним фольгированием одновременно убирают внешний слой фольги 6 и, тем самым, открывают фторопластовую поверхность трения колодки 7.

По предлагаемому способу изогнутая пластина 2 в момент наложения на основание 1, как это показано на фиг.1, прожимает слой клея и происходит ее контакт с основанием. Далее, в процессе прижатия плитой 5 и выпрямления пластины 2 площадь контакта расширяется. Это происходит непрерывно до момента полного соприкосновения поверхностей.

Расходящиеся в обе стороны волны излишне нанесенного клея вытесняют воздух, что обеспечивает высокое качество склеивания по всей площади соприкосновения пластины с основанием без каких-либо пропусков (на фиг.2 и 3 оставшийся тонкий слой клея не показан).

Применение эластичной прокладки 4, через которую осуществляется прижатие пластины 2, обеспечивает равномерное давление по поверхности склеивания даже при значительных отклонениях от плоскостности поверхностей основания 1 и плиты 5 и разнотолщинности пластины 2, что также повышает качество клеевого соединения.

Процесс изготовления колодки на этом заканчивается.

При необходимости увеличить давление при склеивании устанавливают дополнительные грузы, в качестве которых используют основания колодок или/и уже готовые колодки.

Порядок сборки деталей при склеивании может быть изменен на обратный. В этом случае пластина 2 укладывается на плиту 5 и прижимается основанием колодки 1. Визуально это соответствует фиг.1 и 2, повернутым на 180°.

Для тяжело нагруженных подшипников для изготовления антифрикционного элемента колодок предлагается использовать специально разработанный для предлагаемого способа новый фольгированный материал, у которого фторопласт модифицирован компонентами, повышающими его твердость и износостойкость и уменьшающими его хладотекучесть, например, стекловолокном, коксом и другими материалами.

Например, введение 15% сечки из стекловолокна диаметром порядка 10 мкм увеличивает износостойкость антифрикционного элемента колодки в 250 раз. Использование такого фторопласта увеличивает грузонесущую способность подшипника.

Для подшипников электрических машин, работающих на АЭС, для образования антифрикционного элемента колодки предлагается использовать также специально разработанный фольгированный материал, у которого фторопласт модифицирован путем радиационно-термический обработки гамма-лучами 60Со при высокой температуре. Радиационная стойкость такого фторопласта увеличивается в 100-300 раз, а износостойкость в 9000 раз.

При использовании данного предложения достигается следующий технический результат.

Процесс изготовления колодок не требует применения специального энергоемкого оборудования и является экологически чистым. Такие колодки проектируются на более высокие удельные нагрузки, что в свою очередь приводит к уменьшению потерь трения в подшипнике, увеличению износостойкости и радиационной стойкости. Такие колодки могут быть использованы в машинах, работающих на АЭС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛОДОК ПОДПЯТНИКА И ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2492369C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛОДКИ УПОРНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2374514C2 |

| Способ изготовления колодки упорного подшипника скольжения | 1988 |

|

SU1612138A1 |

| Способ изготовления многослойной печатной платы | 1977 |

|

SU729867A1 |

| УПОРНЫЙ подшипник СКОЛЬЖЕНИЯ | 1973 |

|

SU369306A1 |

| СПОСОБ БЕСКОНТАКТНОГО СЧИТЫВАНИЯ ДАННЫХ С КОММУНИКАЦИОННЫХ ШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2446604C1 |

| НАКЛАДКА УПОРНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2013 |

|

RU2554918C1 |

| Способ нанесения антифрикционного слоя на металлическую деталь | 2018 |

|

RU2691356C1 |

| ОСЕВОЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2013 |

|

RU2534659C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ИЗ АНТИФРИКЦИОННОГО СПЛАВА | 2015 |

|

RU2590464C1 |

Изобретение относится к машиностроению, в частности к способу изготовления колодки упорного подшипника скольжения (подпятника). Согласно предлагаемому способу к металлическому основанию (1) колодки прикрепляют антифрикционный элемент, выполненный в виде пластины (2) из фторопласта с односторонним или двухсторонним фольгированием. При этом на фольгированную поверхность пластины (2) и поверхность основания (1) колодки, либо на одну из них, наносят клей, указанные детали прижимают друг к другу, выдерживают под давлением до отверждения клея, затем антифрикционный элемент со стороны поверхности трения обрабатывают. Пластины (2), в частности, выполняют из фторопласта, модифицированного компонентами. Технический результат: процесс изготовления колодок не требует применения специального энергоемкого оборудования и является безвредным и экологически чистым; колодки проектируются на более высокие удельные нагрузки, что, в свою очередь, приводит к уменьшению потерь трения в подшипнике, увеличению износостойкости и радиационной стойкости, последнее позволяет использовать колодки в машинах на АЭС. 7 з.п. ф-лы, 3 ил.

1. Способ изготовления колодки упорного подшипника скольжения (подпятника), согласно которому к металлическому основанию колодки прикрепляют антифрикционный элемент, выполненный в виде пластины из фольгированного фторопласта, отличающийся тем, что на фольгированную поверхность пластины и поверхность основания колодки, либо на одну из них наносят клей, указанные детали прижимают друг к другу, выдерживают под давлением до отверждения клея, затем антифрикционный элемент со стороны поверхности трения обрабатывают для получения фторопластовой поверхности требуемой шероховатости и формы, при этом в случае использования фторопласта с двухсторонним фольгированием одновременно убирают фольгу.

2. Способ изготовления колодки упорного подшипника скольжения по п.1, отличающийся тем, что пластину изгибают приблизительно по цилиндрической поверхности таким образом, чтобы в процессе прижатия пластина выпрямлялась, а начальная площадь контакта расширялась вплоть до полного соприкосновения склеиваемых поверхностей.

3. Способ изготовления колодки упорного подшипника скольжения по п.1, отличающийся тем, что используют двухкомпонентный клей на полиуретановой основе.

4. Способ изготовления колодки упорного подшипника скольжения по п.1, отличающийся тем, что прижатие пластины осуществляют через эластичную прокладку, например, из пористой резины.

5. Способ изготовления колодки упорного подшипника скольжения по п.1, отличающийся тем, что пластину вырезают с припуском по отношению к контуру основания, а после приклейки свисающие края пластины удаляют.

6. Способ изготовления колодки упорного подшипника скольжения по п.1, отличающийся тем, что пластину выполняют из фольгированного фторопласта, фторопласт которого модифицирован компонентами, повышающими его твердость и износостойкость и уменьшающими его хладотекучесть, например, сечкой из стекловолокна.

7. Способ изготовления колодки упорного подшипника скольжения по п.1, отличающийся тем, что пластину выполняют из фольгированного фторопласта, фторопласт которого модифицирован путем радиационно-термической обработки, приводящей к увеличению его стойкости к радиационному излучению и к износу.

8. Способ изготовления колодки упорного подшипника скольжения по п.1, отличающийся тем, что для повышения давления при склеивании устанавливают дополнительные грузы, в качестве которых используют основания колодок или/и уже готовые колодки.

| Способ изготовления колодки упорного подшипника скольжения | 1988 |

|

SU1612138A1 |

| RU 2007105084 A1, 20.08.2008 | |||

| GB 1077142 A, 26.07.1967 | |||

| JP 2001124084 A, 08.05.2001 | |||

| Способ изготовления подшипников и подпятников скольжения | 1973 |

|

SU639482A3 |

Авторы

Даты

2010-07-27—Публикация

2009-04-06—Подача