Изобретение относится к области машиностроения и может быть использовано для ремонта, восстановления геометрии изношенных металлических деталей, повышения качества поверхностного слоя и его износостойкости.

Известен электроэрозионный способ нанесения покрытия для восстановления геометрических размеров изношенных металлических деталей путем осаждения металла электрода-анода (Бутовский М.Э. «Электрофизические методы обработки материалов», Часть 1, Рубцовск: Рубцовский индустриальный университет, 1998 г., стр.54).

К недостатку указанного способа относится ограниченная толщина покрытия и появление отбеленного слоя с развитой сеткой трещин, что не позволяет восполнить износ и восстановить работоспособность чугунных деталей.

Известен способ электрохимической обработки, по которому деталь перед обработкой нагревают индукционным током в паузах между импульсами рабочего тока, повышая за счет этого производительность процесса (А.С. №778981, В23Р 1/04, опубл. 15.11.80, Бюл. №42), к недостаткам способа относится отсутствие регулирования процесса нагрева детали и процесса ее охлаждения, что ограничивает получение качественного чугунного слоя покрытия при восстановлении геометрии металлических деталей.

Известен способ нанесения чугунных покрытий на чугунные изношенные детали с использованием коротких импульсов тока (Артамонов Б.А. и др. «Электрофизические и электрохимические методы обработки материалов», учебное пособие (в 2 томах), T.1. Обработка материалов с применением инструмента / Под ред. В.П.Смоленцева. - М.: Высш. шк., 1983 г., стр.7).

К недостатку способа относится малая толщина качественного слоя чугуна, наносимого на чугунную деталь, невозможность нанесения нескольких слоев из-за неуправляемого появления отбеленного чугунного покрытия с сеткой трещин, ограничивающих использование в изделии восстановленных деталей.

Наиболее близким к заявленному изобретению является способ электроэрозионного восстановления чугунных деталей (патент №2318637, МПК В23Н 5/00, В23Р 6/00, 10.03.2008), включающий нанесение слоев чугуна. После первого слоя последующие слои покрытия наносят после удаления окисной пленки с поверхности нанесенного покрытия с помощью плазменной струи, энергию которой регулируют изменением разности потенциалов до полного удаления окисной пленки с поверхности покрытия.

К недостаткам способа относятся ограничения по толщине получения качественного слоя из-за нарушения свойств чугунного покрытия при большой толщине из-за большого градиента температур при охлаждении нанесенного слоя и нерегулируемой скорости охлаждения слоя, снижение технологических возможностей способа по восстановлению заготовок с большим износом.

Предлагаемый способ позволяет устранить имеющиеся недостатки и получить качественные слои путем последовательного нанесения без ограничения общей толщины покрытия.

Способ осуществляют путем нагрева детали и нанесения покрытия на нагретую зону детали до температуры выше точки А3 по диаграмме состояния «железо-углерод» для материала детали, но ниже температуры линии солидуса. После чего наносят на нагретую зону слой чугунного покрытия требуемой толщины. Затем охлаждают деталь с покрытием с градиентом температуры по времени для режима высокого отпуска для материала детали до температуры не выше температуры низкого отпуска материала детали.

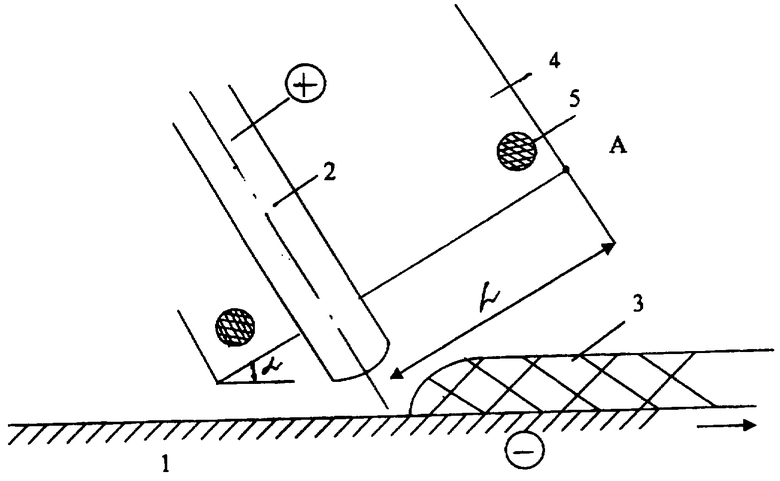

На чертеже приведена схема электроэрозионного восстановления детали из стали или чугуна.

На изношенную поверхность металлической детали 1 наносят электродом 2 из чугуна чугунный слой 3 с толщиной не менее суммы толщин из величины изношенного слоя и припуска на последующую обработку покрытия. Электрод 2 совмещен с нагревателем 4, имеющим нагревательный элемент 5, использующий высокочастотные токи от генератора (на чертеже не показан). Поверхность нагревателя 4 устанавливается под углом α относительно поверхности детали 1 с возможностью регулирования величины угла α. Длина L поверхности нагревателя 4 от электрода 2 проектируется с условием получения на конце нагревателя 4 в точке А3 температуры нагрева детали 1 не выше температуры отпуска материала детали 1.

Способ осуществляют следующим образом. Устанавливают нагреватель 4 с нагревательным элементом 5 и электродом 2 относительно детали 1 под углом α, определяемым экспериментально по температуре под точкой А3 не выше температуры низкого отпуска материала детали 1. Включают нагревательный элемент 5 нагревателя 4, работающего от высокочастотного источника-генератора. К достоинствам высокочастотного способа нагрева относится прохождение тока только по поверхностному слою детали 1, где и происходит нагрев и не возникает коробления детали в процессе восстановления изношенной поверхности. Мощность источника высокочастотного нагрева подбирают достаточной для получения на поверхности детали 1 температуры, находящейся в диапазоне между точкой А3 и линией солидуса на диаграмме состояния «железо-углерод». После получения нагрева в требуемом диапазоне (контролируют по времени) наносят на втором этапе чугунным электродом 2 слой 3 с толщиной, равной сумме величин изношенного слоя и припуска на чистовую обработку покрытия 3 после восстановления размеров детали. При этом деталь 1 перемещают относительно электрода 2 и высокочастотного нагревателя 4 с нагревательным элементом 5 в направлении стрелки со скоростью, обеспечивающей требуемую толщину наносимого слоя 3. Угол α между деталью 1 и поверхностью нагревателя 4 регулируют так, чтобы охлаждение наносимого слоя 3 выполнения способа осуществлялось с градиентом высокого отпуска материала детали (см. «Справочник металлиста». В 5 т., т.2 / Под ред. Рихштадта и В.А.Бростема. М.: Машиностроение, 1976, с.289), а длину L нагревателя 4 проектируют такой, чтобы температура нагрева детали в точке А не превышала температуры низкого отпуска материала детали 1 (см. тот же источник, с.292).

Пример 1 осуществления способа

Восстанавливают геометрические размеры и качество поверхностного слоя тележки из чугуна СЧ 24 с износом 1,2 мм на сторону чугунным электродом диаметром 3 мм, установленным в нагревателе 4 с нагревательным элементом 5, работающим от высокочастотного генератора RC схемы с напряжением 1 кВ и емкостью конденсаторов 800 МФ. Частота следования импульсов по частомеру ИЧ-7 составляет 700-800 Гц. Время локального нагрева зоны обработки до температуры 980-1000°С составило около 3 с (измерение температуры велось пирометром). Длина нагревателя на участке L составляла 82 мм, угол α - 33-35°. На втором этапе наносился слой чугуна СЧ 24 с толщиной 1,5±0,1 мм на сторону. При этом скорость перемещения электрода относительно детали составляла около 90 мм/мин. При такой скорости перемещения скорость охлаждения детали с покрытием составляла 14-15 град/с, и под точкой А не превышала 120°С.

После механического удаления припуска 0,3±0,1 мм достигнут требуемый размер восстановленной детали с поверхностью, содержащей до 30% отбеленного износостойкого чугуна, не имеющей микротрещин (увеличение при контроле 200). Шероховатость поверхности Ra=1,25-2,5 мкм. Технологические требования к восстанавливаемой детали соответствуют чертежу.

Пример 2

Восстанавливают ось из стали 45, закаленную при изготовлении. При тех же условиях восстановления получен качественный слой покрытия со следами отбеленного чугуна в поверхностном слое при шероховатости Ra=0,63-1,25 мкм. Показатели соответствуют требованиям чертежа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ЧУГУННОГО ПОКРЫТИЯ НА АЛЮМИНИЕВЫЕ СПЛАВЫ | 2009 |

|

RU2405662C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ВОССТАНАВЛИВАЕМОЙ СТАЛЬНОЙ ИЛИ ЧУГУННОЙ ДЕТАЛИ | 2006 |

|

RU2343049C2 |

| Способ эрозионно-лучевого упрочнения поверхностей металлических деталей и устройство для его использования | 2016 |

|

RU2646652C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ВОССТАНОВЛЕНИЯ ЧУГУННЫХ ДЕТАЛЕЙ | 2006 |

|

RU2318637C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2016 |

|

RU2657670C2 |

| Способ изготовления и шаблон для электрохимического получения углублений в пазах охлаждающего канала детали | 2018 |

|

RU2699471C1 |

| Способ наплавки износостойких покрытий | 2024 |

|

RU2833762C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛОКАЛЬНОГО УЧАСТКА ОХЛАЖДЕНИЯ ТЕПЛОНАГРУЖЕННОЙ ДЕТАЛИ | 2010 |

|

RU2464137C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ ШЕРОХОВАТОСТИ НА ПОВЕРХНОСТИ ДЕТАЛИ КОМБИНИРОВАННЫМ МЕТОДОМ ОБРАБОТКИ | 2016 |

|

RU2618594C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЭЛЕКТРОДОМ-ПРОВОЛОКОЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С АНИЗОТРОПНЫМИ СВОЙСТВАМИ И УСТРОЙСТВО ДЛЯ ЕГО ИСПОЛЬЗОВАНИЯ | 2016 |

|

RU2639747C2 |

Изобретение относится к области машиностроения и может быть использовано для ремонта, восстановления геометрии изношенных металлических деталей, повышения качества поверхностного слоя и его износостойкости. Способ включает нагрев детали, нанесение покрытия электроэрозионным методом на нагретую зону детали и охлаждение детали. При этом нагрев детали осуществляют в зоне нанесения покрытия до температуры выше точки А3, но не ниже температуры солидуса по диаграмме состояния «железо-углерод» для материала детали. Охлаждение детали с покрытием проводят с градиентом температуры по времени, принятым для режима высокого отпуска для материала детали до температуры не выше температуры низкого отпуска материала детали. Способ позволяет получить качественные слои без ограничения общей толщины покрытия. 1 ил.

Способ электроэрозионного восстановления детали из стали или чугуна, включающий нагрев детали, нанесение покрытия электроэрозионным методом на нагретую зону детали и охлаждение детали, отличающийся тем, что нагрев детали осуществляют в зоне нанесения покрытия до температуры выше точки А3, но не ниже температуры солидуса по диаграмме состояния «железо - углерод» для материала детали, а охлаждение детали с покрытием проводят с градиентом температуры по времени, принятым для режима высокого отпуска для материала детали, до температуры не выше температуры низкого отпуска материала детали.

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ВОССТАНОВЛЕНИЯ ЧУГУННЫХ ДЕТАЛЕЙ | 2006 |

|

RU2318637C1 |

| Прибор для загибания фальцев на кровельном железе | 1939 |

|

SU63276A1 |

| Способ получения многослойных покрытий на восстанавливаемых деталях | 1987 |

|

SU1465226A1 |

| US 3891821 A, 24.06.1975. | |||

Авторы

Даты

2010-08-10—Публикация

2008-05-22—Подача