Изобретение относится к области машиностроения и предназначено для восстановления геометрических размеров изношенных деталей.

Известен способ покрытия деталей [Метод упрочнения поверхности при помощи искрового разряда. Патент Японии №9998/57, класс 74G, 1957 г.], который позволяет нанести единичный слой металла до 0,3 мм, что в большинстве случаев недостаточно для восстановления размеров изношенных деталей, а для чугуна неприменимо из-за слабой адгезии соседних слоев покрытия.

Наиболее близким к заявленному изобретению является способ электроэрозионного восстановления металлических деталей [Ю.В.Юриков, Б.П.Саушкин. Комбинированное электроэрозионно-гальваническое восстановление деталей машин // Нетрадиционные технологии в машиностроении и приборостроении: Межвуз. сб. науч. тр. Воронеж: ВГТУ, 1999, с 46-53], заключающийся в нанесении на изношенную поверхность комбинированным методом одного или нескольких слоев металлического покрытия. Однако известный способ при восстановлении деталей из чугуна имеет следующие недостатки: слабая адгезия между слоями нанесенного металла, появление пустот в покрытиях и низкая износостойкость восстановленных деталей, что ограничивает возможности восстановления деталей с большим износом и ухудшает свойства поверхностного слоя, определяющего эксплуатационные характеристики деталей.

Изобретение направлено на расширение возможностей нанесения покрытий на чугунные детали.

Это достигается тем, что нанесение нескольких слоев покрытия осуществляют чугунным электродом, при этом каждый слой покрытия наносят толщиной, при которой на чугуне не образуется отбеленный слой, и после первого слоя последующие слои покрытия наносят после удаления окисной пленки с поверхности нанесенного покрытия с помощью плазменной струи, энергию которой регулируют изменением разности потенциалов до полного удаления окисной пленки с поверхности покрытия.

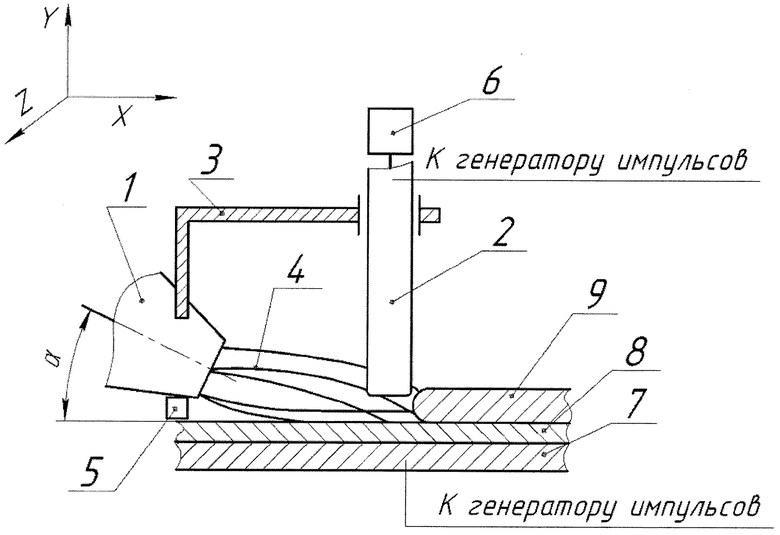

На чертеже представлена схема устройства для осуществления способа.

Устройство содержит плазмотрон 1, электрод 2, связь 3, имеет механизм подачи (не показано), плазменную горелку прямого действия дуги, установленную под углом к наносимому слою и подающую струю 4 к электроду 2. На восстанавливаемой поверхности установлен датчик 5, а электрод 2 связан с регулятором 6 поворота его оси относительно заготовки 7.

Способ выполняется следующим образом. На изношенную поверхность заготовки 7 по существующей технологии электроэрозионного восстановления чугунным электродом 2 наносят первый слой 8 с толщиной не более предельной, при которой на чугуне не образуется отбеленный слой. Последующий слой 9 наносят чугунным электродом 2 после удаления плазменной струей 4, действующей вдоль наносимого покрытия, с поверхности первого слоя 8 окисной пленки. Для сохранения качества и адгезионных свойств покрытия 9 плазмотрон 1 устанавливают с помощью связи 3 относительно электрода 2 и слоя 8 под углом α [согласно рекомендациям: Электрофизические и электрохимические методы обработки материалов. / Под ред. В.П.Смоленцева. В 2 т., т.2. М.: Высшая школа, 1983 (с.102, 85, 86)], так чтобы при его работе зона наибольшего нагрева струей 4 места нанесения покрытия 9 приходилась на конец электрода 2. При работе импульсного генератора (не показан) перемещают (показано стрелкой): плазмотрон 1, электрод 2 со связью вдоль первого слоя 8, с измерением угла α датчиком 5. За счет измерения угла между осью электрода 2 и заготовкой 7 регулятором 6 поддерживают межэлектродный зазор и постоянный нагрев, что обеспечивает удаление окисной поверхностной пленки из зоны нанесения на первый слой 8 последующего слоя 9 нужной толщины, до появления отбеленного слоя. Слой покрытия наносят до получения геометрического размера детали до ее износа с учетом требуемого припуска на обработку поверхности детали после восстановления.

Пример конкретного осуществления способа. Изношенный вал из чугуна СЧ 24 диаметром 42 мм восстанавливают до диаметра 45 мм с учетом припуска 1,2 мм на диаметр для последующего шлифования. Процесс выполняют на специальной электроэрозионной установке «Элитрон-52» мощностью 3 кВт на режиме №3 при силе тока 4,5 А и напряжении 60±2 В. Электрод 2 из чугуна СЧ 24 диаметром 2 мм. Плазмотрон 1 прямого действия с диаметром сопла 2 мм и расходом плазмообразующего газа (углекислый газ) около 0,7 м3/час. Плазмотрон 1 устанавливают под углом α=30° к поверхности заготовки 7. Отбеленный слой на чугуне не успевает образоваться при толщине слоя покрытия менее 0,2 мм. Наносим первый слой толщиной 0,15-0,18 мм путем подбора скорости перемещения электрода 2 (скорость 85-90 мм/мин), затем останавливаем электрод 2, зажигаем плазмотрон 1 и термопарой находим место на слое 8 наибольшего нагрева струей 4, после чего связью 3 помещаем туда электрод 2. Удаление тонкой окисной поверхностной пленки происходит мгновенно, и она не может снова образоваться в зоне струи 4. Тогда скорость перемещения плазмотрона 1 и электрода 2 назначают аналогично выбранному при нанесении первого слоя 8 (85-90 мм/мин). Процесс нанесения слоев повторяем 18 раз, после чего получен диаметр 45±0,2 мм. Изучение качества поверхностного слоя не выявило у восстановленной детали отбеленного слоя или расслаивания, а при испытании после восстановления образцов на излом не обнаружено отслаивания слоев в месте излома. Таким образом, поставленная цель достигнута.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ВОССТАНОВЛЕНИЯ ДЕТАЛИ ИЗ СТАЛИ ИЛИ ЧУГУНА | 2008 |

|

RU2396153C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ВОССТАНАВЛИВАЕМОЙ СТАЛЬНОЙ ИЛИ ЧУГУННОЙ ДЕТАЛИ | 2006 |

|

RU2343049C2 |

| СПОСОБ НАНЕСЕНИЯ ЧУГУННОГО ПОКРЫТИЯ НА АЛЮМИНИЕВЫЕ СПЛАВЫ | 2009 |

|

RU2405662C1 |

| Способ получения многослойных покрытий на восстанавливаемых деталях | 1987 |

|

SU1465226A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЮБОК ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2227088C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2009027C1 |

| СПОСОБ ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2000 |

|

RU2198239C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2016 |

|

RU2657670C2 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1998 |

|

RU2135630C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТРЕЛЬЧАТОЙ ЛАПЫ С ОДНОВРЕМЕННЫМ УПРОЧНЕНИЕМ | 2024 |

|

RU2837123C1 |

Изобретение используют в машиностроении, в частности при восстановлении геометрических размеров изношенных деталей. Способ включает нанесение нескольких слоев покрытия чугунным электродом, при этом каждый слой покрытия наносят толщиной, при которой на чугуне не образуется отбеленный слой, и после первого слоя последующие слои покрытия наносят после удаления окисной пленки с поверхности нанесенного покрытия с помощью плазменной струи, энергию которой регулируют изменением разности потенциалов до полного удаления окисной пленки с поверхности покрытия. Способ расширяет возможности нанесения покрытий на чугунные детали. 1 ил.

Способ электроэрозионного восстановления чугунных деталей, включающий нанесение нескольких слоев покрытия, отличающийся тем, что нанесение слоев покрытия осуществляют чугунным электродом, при этом каждый слой покрытия наносят толщиной, при которой на чугуне не образуется отбеленный слой, и после первого слоя последующие слои покрытия наносят после удаления окисной пленки с поверхности нанесенного покрытия с помощью плазменной струи, энергию которой регулируют изменением разности потенциалов до полного удаления окисной пленки с поверхности покрытия.

| Способ многослойной наплавки чугуна на железоуглеродистую основу изделия | 1989 |

|

SU1676763A1 |

| Способ восстановления деталей наплавкой | 1989 |

|

SU1682108A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ ДЕТАЛЕЙ ИЗ ЧУГУНОВ | 2000 |

|

RU2173731C1 |

| US 3891821 A, 24.06.1975 | |||

| Ферровариометр | 1980 |

|

SU896693A1 |

Авторы

Даты

2008-03-10—Публикация

2006-04-24—Подача