Изобретение относится к области получения тонких пленок оксида олова в высокодисперсном состоянии на поверхности различных подложек и может быть использовано в процессах синтеза рецепторных слоев для полупроводниковых и других газовых сенсоров, синтеза пленок оксида олова для электроники.

Известен способ получения электропроводных и прозрачных пленок оксида олова [JP 59203729] путем проведения фотохимической реакции (ртутная лампа) между тетрахлоридом олова SnCl4 и N2O, поступающих в реакционную зону при помощи вакуумного насоса; для понижения сопротивления пленок в газовую фазу вводили фтор, бром или сурьму. Основным недостатком является использование чувствительного к влаге реагента SnCl4, который при хранении может подвергаться гидролизу и, соответственно, изменять летучесть, а также дающего в результате термолиза токсичные и реакционноспособные побочные продукты.

Известен способ получения пленок оксида олова на подложках [JP 59136477] путем разложении монобутилтрихлорида олова в воздухе над горячей поверхностью при температуре 150°С. Основным недостатком данного способа является использование чрезвычайно токсичного прекурсора монобутилтрихлорида олова, в результате термолиза которого образуются также токсичные и агрессивные побочные продукты.

Известен способ синтеза покрытий диоксида олова из газовой фазы на кварцевых и боросиликатных стеклах [Toshiro Maruyama, Yoshiaki Ikuta. Tin dioxide thin films prepared by chemical vapor deposition from tin(II) acetylacetonate // Solar Energy Materials and Solar Cells. 1992. 28. P.209-215] с использованием в качестве прекурсора ацетилацетоната олова(II), который нагревался до температуры 60÷150°С и переносился газом-носителем (азотом) со скоростью 300 мл/мин в горячую зону, нагретую до температуры 100÷600°С, куда вводили воздух и где происходило осаждение поликристаллических пленок оксида олова. Основным недостатком данного способа является дополнительное введение еще одного газа на стадии разложения вещества, а также использование нестабильного во времени и реакционноспособного ацетилацетоната олова.

Известен способ получения тонких пленок оксида олова на боросиликатном стекле [Toshiro Maruyama, Kenji Tabata. Fluorine-doped tin dioxide thin films prepared by chemical vapor deposition // J.Appl. Phys. 1990. 68 (8). P.4282-4285] путем переведения в газовую фазу ацетата и трифторацетата олова(II) при температуре 120÷160°С в атмосфере кислорода и переноса в зону разложения с температурой 200÷500°С. Основным недостатком данного способа является использование реакционноспособных, гидролитически чувствительных реагентов, способных менять свои свойства, в том числе летучесть, в процессе их хранения.

Наиболее близким по своей технической сути является способ получения тонких пленок на монокристаллическом кремнии, кремнии, покрытом нитридом титана, и стекле марки Пирекс оксида олова из газовой фазы [Chemical Vapor Deposition of SnO2 Thin Films from Bis(β-diketonato)tin Complexes /Kai-Ming Chi, Chia-Ch'i Lin, Ya-Hui Lu, Ju-Hsiou Liao. // Journal of the Chinese Chemical Society. 2000. 47. P.425-431] (прототип), в котором в качестве прекурсоров использовали ацетилацетонат, трифторацетилацетонат и гексафторацетилацетонат олова(II), прекурсоры оксида олова переводились в газовую фазу при температуре 30÷40°С, переносились в зону разложения кислородом в качестве газа-носителя и разлагались на подложках при температуре 300÷600°С.

Основным недостатком данного способа является использование реакционноспособных и чувствительных к влаге прекурсоров, которые при хранении могут менять свои составы, что резко отражается на их летучести и может привести к необходимости корректировать условия осаждения пленок, например температуры, скорости потока газа-носителя и др.

Изобретение направлено на изыскание эффективного способа получения пленочных покрытий оксида олова на подложках с использованием нетоксичных, не подвергающихся гидролизу при хранении прекурсоров оксида олова на основе летучих краунсодержащих β-дикетонатов или карбоксилатов, не выделяющих при термолизе токсичных побочных продуктов, а также способа, не требующего введения дополнительного газа-окислителя в зону разложения прекурсора и осаждения высокодисперсных пленочных покрытий оксида олова.

Технический результат достигается тем, что предложен способ получения пленочных покрытий оксида олова на подложках, заключающийся в том, что прекурсоры оксида олова переводят в газовую фазу нагреванием при температуре 65÷150°С, затем газообразные прекурсоры переносят газом-носителем, таким как воздух, кислород или их смеси с аргоном или азотом, который пропускают со скоростью 20÷250 мл/мин, в зону разложения, нагретую до температуры 250÷550°С, куда помещают подложку для осаждения на ней пленочного покрытия оксида олова, при этом в качестве прекурсоров оксида олова выбирают краунсодержащие β-дикетонаты или карбоксилаты олова.

Целесообразно, что краунсодержащие β-дикетонаты или карбоксилаты олова выбирают из ряда: [Sn(18-краун-6)(C5H7O2], [Sn(18-краун-6)(C5H4O2F3)2], [Sn(18-краун-6)(C5HO2F6)2], [Sn(18-краун-6)(СН3СОО)2], [Sn(18-краун-6)(CF3COO)2].

В качестве подложек используют либо полированный кремний, либо кварц, либо стекло марки Пирекс.

Использование при переводе соединений в газовую фазу температур менее 65°С не позволяет достичь заметного давления пара и, следовательно, существенно замедляет процесс осаждения пленочного покрытия оксида олова.

Использование при переводе соединений в газовую фазу температур выше 150°С приводит к термолизу прекурсоров.

При скорости газа-носителя менее 20 мл/мин скорость переноса вещества к горячей зоне недостаточно высока для осаждения оксида олова на подложку.

При скорости газа-носителя более 250 мл/мин уменьшается степень конверсии прекурсора и растет проскок его за горячую зону.

Выбор температуры в зоне разложения обусловлен тем, что при температуре менее 250°С уменьшается степень конверсии прекурсора и растет проскок его за зону разложения, а при температуре более 550°С происходит укрупнение частиц оксида олова.

Выбранные режимы обеспечивают оптимальные условия для протекания процесса получения высокодисперсного пленочного покрытия оксида олова с размером зерна 50÷800 нм.

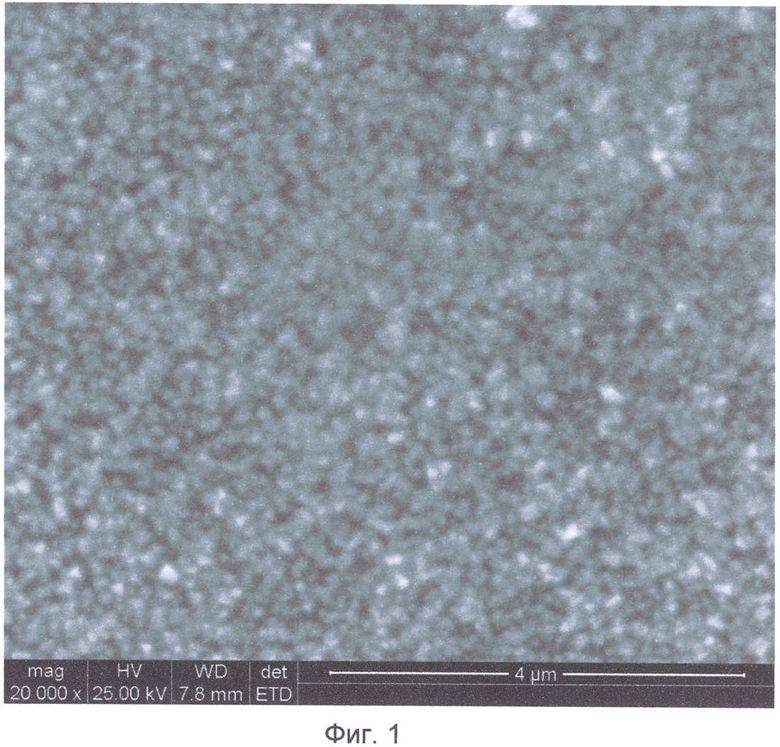

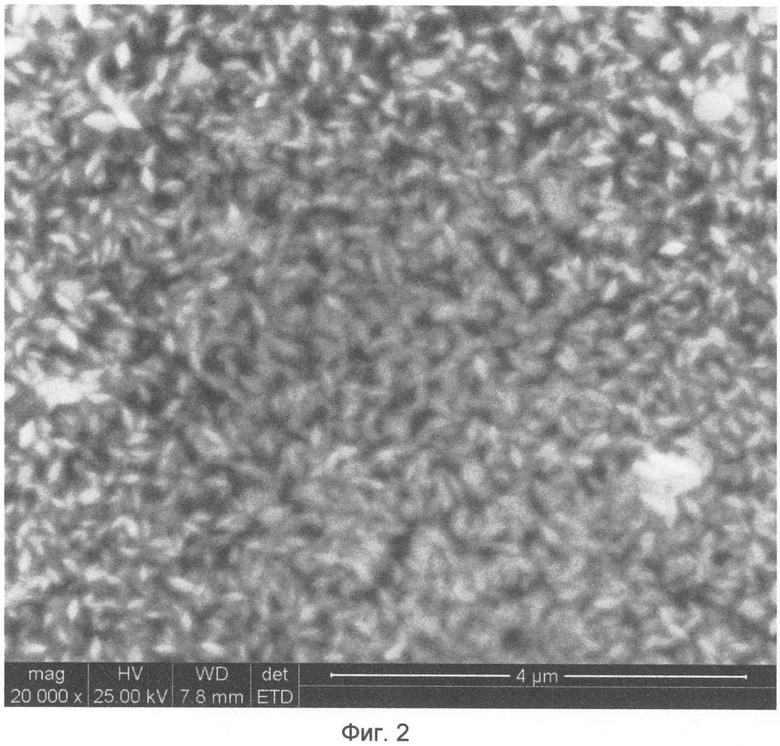

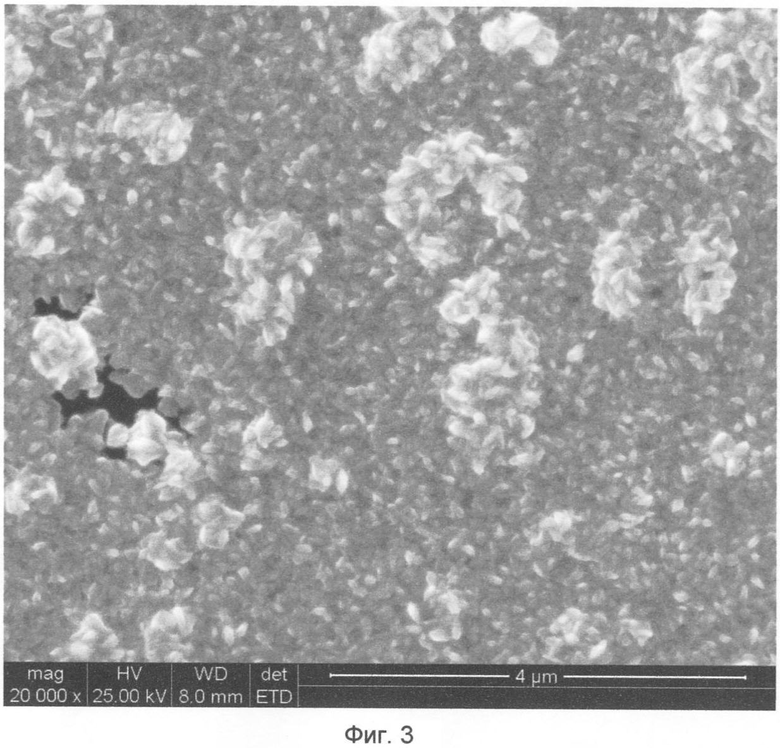

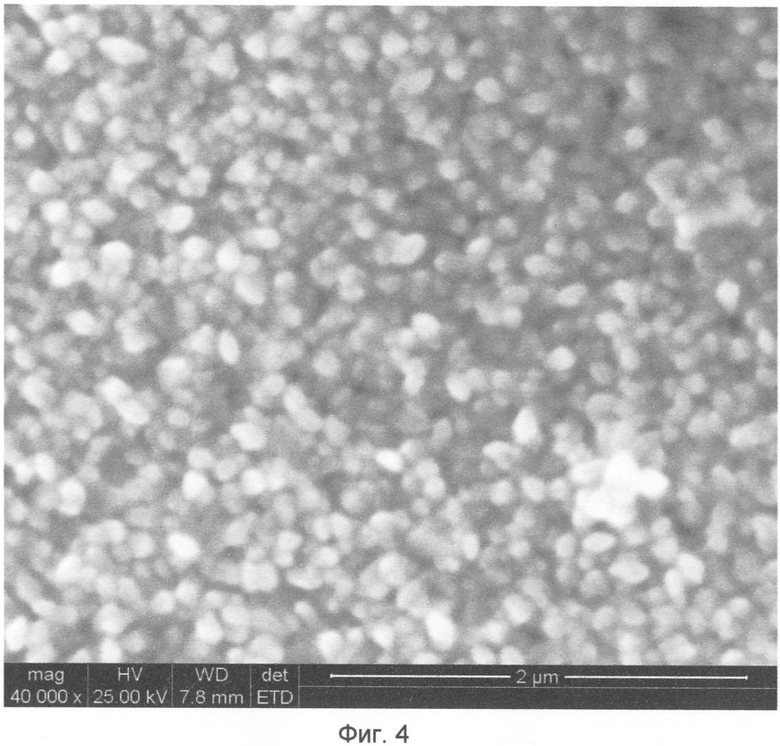

Изобретение проиллюстрировано Фиг.1-4, на которых приведены микрофотографии, выполненные на сканирующем электронном микроскопе Fei Quanta 600. Иллюстрации свидетельствуют об образовании высокодисперсных частиц оксида олова на кремниевой подложке.

Фиг.1. Микрофотография пленочного покрытия оксида олова, синтезированного путем осаждения из газовой фазы [Sn(18-краун-6)(C5H7O2] (пример 1).

Фиг.2. Микрофотография пленочного покрытия оксида олова, синтезированного путем осаждения из газовой фазы [Sn(18-краун-6)(C5H4F3O2)2] (пример 2).

Фиг.3. Микрофотография пленочного покрытия оксида олова, синтезированного путем осаждения из газовой фазы [Sn(18-краун-6)(C5HF6O2)2] (пример 3).

Фиг.4. Микрофотография пленочного покрытия оксида олова, синтезированного путем осаждения из газовой фазы [Sn(18-краун-6)(СН3СОО)2] (пример 4).

Ниже приведены примеры осуществления способа получения пленочных покрытий высокодисперсного оксида олова. Примеры иллюстрируют, но не ограничивают предложенный способ.

Все примеры осуществления изобретения и данные, полученные по размерам частиц оксидных систем, сведены в Таблицу: «Примеры осуществления изобретения и данные по размеру зерна в пленке оксида олова».

Пример 1.

Оловосодержащий прекурсор [Sn(18-краун-6)(C5H7O2)2] помещали в зону испарения и нагревали до температуры 130°С, над веществом со скоростью 100 мл/мин пропускали газ-носитель - смесь «аргон - 5% кислорода», после чего вещество разлагалось в зоне разложения над кремниевой подложкой при температуре 550°С. Полученное покрытие по данным сканирующей электронной микроскопии (Фиг.1) имело размер зерна 350±50 нм.

Пример 2.

Оловосодержащий прекурсор [Sn(18-краун-6)(C5H4O2F3)2] помещали в зону испарения и нагревали до температуры 150°С, над веществом со скоростью 20 мл/мин пропускали газ-носитель - смесь «азот - 5% кислорода», после чего вещество разлагалось в зоне разложения над кремниевой подложкой при температуре 500°С. Полученное покрытие по данным сканирующей электронной микроскопии (Фиг.2) имело размер зерна 800±50 нм.

Пример 3.

Оловосодержащий прекурсор [Sn(18-краун-6)(C5HO2F6)2] помещали в зону испарения и нагревали до температуры 150°С, над веществом со скоростью 150 мл/мин пропускали газ-носитель - нулевой воздух, после чего вещество разлагалось в зоне разложения над кремниевой подложкой при температуре 400°С. Полученное покрытие по данным сканирующей электронной микроскопии (Фиг.3) имело размер зерна 550±50 нм.

Пример 4.

Оловосодержащий прекурсор [Sn(18-краун-6)(СН3СОО)2] помещали в зону испарения и нагревали до температуры 65°С, над веществом со скоростью 200 мл/мин пропускали газ-носитель - смесь «аргон - 5% кислорода», после чего вещество разлагалось в зоне разложения над кремниевой подложкой при температуре 250°С. Полученное покрытие по данным сканирующей электронной микроскопии (Фиг.4) имело размер зерна 80±20 нм.

Примеры 5÷8 осуществлялись по методикам, аналогичным Примерам 1÷4, при этом в Примерах 5 и 6 вещество разлагалось над кварцем, а в Примерах 7 и 8 над стеклом марки Пирекс.

Таким образом, заявленный способ обладает следующими преимуществами:

- используются нетоксичные, не подвергающиеся гидролизу при хранении, летучие прекурсоры, не выделяющие при термолизе токсичных побочных продуктов;

- не требует введения дополнительного газа-окислителя в зону разложения прекурсора и осаждения пленочных покрытий оксида олова;

- позволяет получать пленочные покрытия оксида олова со средним размером зерна 50÷800 нм.

Получение тонких пленочных покрытий оксида олова в высокодисперсном состоянии на поверхности различных подложек может быть использовано в процессах синтеза рецепторных слоев для полупроводниковых и других газовых сенсоров, синтеза пленок оксида олова для электроники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ ОКСИДОВ МЕТАЛЛОВ | 2013 |

|

RU2521643C1 |

| Способ изготовления газового мультисенсора кондуктометрического типа на основе оксида олова | 2016 |

|

RU2626741C1 |

| Способ получения тонких плёнок на основе оксида индия-олова методом микроплоттерной печати | 2022 |

|

RU2785983C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОВЕРХНОСТИ ПОЛУПРОВОДНИКА ИЛИ ДИЭЛЕКТРИКА | 2010 |

|

RU2443799C2 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОСЛОЙНЫХ НАНОКРИСТАЛЛИЧЕСКИХ ПЛЕНОК С ГЕТЕРОГЕННОЙ ГРАНИЦЕЙ РАЗДЕЛА И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ МНОГОСЛОЙНЫХ НАНОКРИСТАЛЛИЧЕСКИХ ПЛЕНОК С ГЕТЕРОГЕННОЙ ГРАНИЦЕЙ РАЗДЕЛА | 2010 |

|

RU2436876C1 |

| Способ получения газочувствительного элемента на основе многослойной структуры пористого кремния на изоляторе и SnO | 2017 |

|

RU2674406C1 |

| НАНЕСЕНИЕ ЛЕГИРОВАННЫХ ПЛЕНОК ZnO НА ПОЛИМЕРНЫЕ ПОДЛОЖКИ ХИМИЧЕСКИМ ОСАЖДЕНИЕМ ИЗ ГАЗОВОЙ ФАЗЫ ПОД ВОЗДЕЙСТВИЕМ УФ | 2010 |

|

RU2542977C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ПОКРЫТИЯ | 2006 |

|

RU2332524C1 |

| ТВЕРДОТЕЛЬНЫЙ ГАЗОВЫЙ СЕНСОР | 1996 |

|

RU2102735C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУПРОВОДНИКОВОЙ ПЛЕНКИ НА ОСНОВЕ ОРГАНО-НЕОРГАНИЧЕСКИХ КОМПЛЕКСНЫХ ГАЛОГЕНИДОВ С ПЕРОВСКИТОПОДОБНОЙ СТРУКТУРОЙ | 2019 |

|

RU2712151C1 |

Изобретение относится к области получения тонких пленок оксида олова в высокодисперсном состоянии на поверхности различных подложек и может быть использовано в процессах синтеза рецепторных слоев для полупроводниковых и других газовых сенсоров, синтеза пленок оксида олова для электроники. Сущность изобретения: в способе получения пленочных покрытий оксида олова на подложках, заключающемся в том, что прекурсоры оксида олова переводят в газовую фазу нагреванием при температуре 65÷150°С, затем газообразные прекурсоры переносят газом-носителем, таким как воздух, кислород или их смеси с аргоном или азотом, который пропускают со скоростью 20÷250 мл/мин, в зону разложения, нагретую до температуры 250÷550°С, куда помещают подложку для осаждения на ней пленок оксида олова, при этом в качестве прекурсоров оксида олова выбирают краунсодержащие β-дикетонаты или карбоксилаты олова. Целесообразно, что краунсодержащие β-дикетонаты или карбоксилаты олова выбирают из ряда: [Sn(18-кpayн-6)(C5H7O2)2], [Sn(18-краун-6)(C5H4O2F3)2], [Sn(18-краун-6(C5HO2F6)2], [Sn(18-краун-6)(СН3СОО)2], [Sn(18-краун-6)(CF3COO)2]. Способ обеспечивает получение пленочных покрытий оксида олова с использованием нетоксичных, не подвергающихся гидролизу при хранении прекурсоров оксида олова, не выделяющих при термолизе токсичных побочных продуктов, способ не требует введения дополнительного газа-окислителя в зону разложения прекурсора и осаждения пленочных покрытий. 1 з.п. ф-лы, 1 табл., 4 ил.

1. Способ получения пленочных покрытий оксида олова на подложках, заключающийся в том, что прекурсоры оксида олова переводят в газовую фазу нагреванием при температуре 65÷150°С, затем газообразные прекурсоры переносят газом-носителем, таким как воздух, кислород или их смеси с аргоном или азотом, который пропускают со скоростью 20÷250 мл/мин, в зону разложения, нагретую до температуры 250÷550°С, куда помещают подложку для осаждения на ней пленок оксида олова, при этом в качестве прекурсоров оксида олова выбирают краунсодержащие β-дикетонаты или карбоксилаты олова.

2. Способ по п.1, отличающийся тем, что краунсодержащие β-дикетонаты или карбоксилаты олова выбирают из ряда: [Sn(18-краун-6)(C5H7O2)2], [Sn(18-краун-6)(C5H4O2F3)2], [Sn(18-краун-6)(C5HO2F6)2], [Sn(18-краун-6)(CH3COO)2], [Sn(18-краун-6)(CF3COO)2].

| Chemical Vapor Deposition of SnO Thin Films from Bis(β-diketonato)tin Complexes | |||

| Kai-Ming Chi at all | |||

| Journal of the Chinese Chemical Society | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕЧЕНИЯ ВОДЫ И ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ПРОБ ЕЕ | 1925 |

|

SU425A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ, ПОДЛОЖКА (ВАРИАНТЫ), ПАРООБРАЗНЫЙ СОСТАВ ПОКРЫТИЯ | 1994 |

|

RU2138453C1 |

| Fluorine-doped tin dioxide thin films prepared by chemical vapor deposition | |||

| Toshiro Maruyama et all, J.Appl | |||

| Phys | |||

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| БАК ДЛЯ ЖИДКОСТИ | 1926 |

|

SU4282A1 |

| JP 59203729 A, 17.11.1984. | |||

Авторы

Даты

2010-08-20—Публикация

2009-06-25—Подача