Область техники

Заявляемое изобретение относится к области материаловедения, а именно, к способам получения пленки полупроводника на основе комплексных галогенидов с перовскитоподобной структурой, которая может быть использована в качестве светопоглощающего слоя в твердотельных, в том числе тонкопленочных, гибких или тандемных солнечных элементах, а также для создания оптоэлектронных, в частности, светоизлучающих устройств.

Уровень техники

Из уровня техники известны различные способы получения светопоглощающих материалов с перовскитоподобной структурой.

В статье [Saliba М. et al. Incorporation of rubidium cations into perovskite solar cells improves photovoltaic performance // Science (80-.). 2016. Vol. 354, No 6309. P. 206-209.] описано формирование тонкого слоя или пленки перовскита CH3NH3PbI3 в одну стадию посредством нанесения раствора перовскита в смеси органических растворителей на подложку тонким слоем посредством приведения ее во вращение на высокой скорости вокруг оси перпендикулярной ее плоскости. При этом полученная пленка перовскита, интегрированная вместе с другими слоями в состав солнечного элемента, служит в качестве светопоглощающего материала. В частности, в статье описано создание перовскитного солнечного элемента, состоящего из пяти основных функциональных слоев, располагающихся на стеклянной подложке: прозрачный электропроводящий электрод (FTO), блокирующий электрон-проводящий слой (TiO2), светопоглощающий слой (перовскит), дырочно-проводящий слой (Spiro MeOTAD), обратный электрод (Au).

Свет поглощается перовскитом, что приводит к образованию в нем неравновесных носителей заряда - электронов и дырок. Далее электроны и дырки мигрируют к электрон-проводящему и дырочно-проводящему слоям соответственно, а затем к электродам, что приводит к созданию направленного движения электронов, т.е. к возникновению электрического тока.

Недостатком вышеуказанного способа является сложность получения слоя перовскита из раствора на подложках большой площади и, соответственно, невозможность получения перовскитных солнечных ячеек большой площади.

Близкими по технической сущности к заявляемому изобретению также являются технические решения, раскрытые

в публикации WO/2018/124938 ((methods for producing light-absorbing materials with perovskite structure and liquid polyhalides of variable composition for their implementation» (рус.- «способ получения пленки светопоглощающего материала со структурой перовскита и полигалогенидных расплавов переменного состава для его получения»),

патенте RU 2685296 ((способ получения пленки светопоглощающего материала с перовскитоподобной структурой»,

и патенте RU 2675610 ((способ получения пленки светопоглощающего материала с перовскитоподобной структурой».

Способ, описанный в публикации WO/2018/124938, заключается в смешивании реагента композиции АХ - nX2, где n больше или равен единице, при этом компонентом А является однозарядный органический или неорганический катион или их смесь, компонентом Х2 является Cl2, Br2, I2 или их смесь, и реагента, содержащего В, в качестве которого используют пленку Sn, Pb или Bi заданной толщины в виде металла или в составе сплавов, оксидов, солей. На реагент В наносят реагент композиции АХ - nX2, при этом протекает реакция: В+АХ+Х2=АВХ3, приводящая к получению перовскита АВХ3, избыток реагентов при необходимости удаляют.

Недостатком известного метода является невозможность дозирования полииодидного (полигалогенидного) реагента в количестве стехиометрическом по отношению к компоненту В на единицу площади пленки. Невозможность дозирования является следствием высокой реакционной способности и вязкости жидкой композиции АХ - nX2. Отношение АХ3/В значительно (более чем на 5%) отличающееся от стехиометрического, отвечающего чистому АВХ3, неизбежно приводит к ухудшению качества (в частности, однородности толщины и фазовой чистоты) получаемой пленки, полупроводникового материала, что негативно сказывается на КПД солнечных элементов на основе полученных пленок.

Способ, описанный в патенте RU 2685296 С1, заключается в том, что на подложке формируют равномерный слой компонента В, готовят смесь из реагентов, вступающих в реакцию с компонентом В при заранее заданных условиях, и ингибитора реакции, который подавляет данную реакцию при этих условиях, наносят приготовленную смесь в количестве стехиометрическом или большем, чем стехиометрическое, на слой компонента В и удаляют ингибитор реакции из смеси, с обеспечением активирования химической реакции между смесью из реагентов и компонентом В с образованием пленки перовскитоподобного материала (АВХ3).

Вышеуказанный способ позволяет формировать слой перовскита на поверхностях фактически любого размера. Однако недостатком низкий КПД (не выше 5%) пленок, получаемых с использованием данного способа. [Степанов Н.М., Петров А.А., Белич Н.А., Тарасов А.Б., Исследование реакционной способности тройной системы MAI - I2 - i-PrOH с металлическим свинцом для получения пленок MAPbI3 (MA=CH3NH3), тезисы доклада на конференции XXV Международная конференция студентов, аспирантов и молодых ученых «Ломоносов», Россия, 9-13 апреля 2018], [Rakita Y. et al. Metal to Halide Perovskite (HaP): An Alternative Route to HaP Coating, Directly from Pb (0) or Sn (0) Films // Chem. Mater. 2017. Vol. 29, №20. P. 8620-8629]. Данная проблема является следствием присущих методу фундаментальных недостатков, в частности:

1) сложность контроля условий и скорости протекания процесса реакционного формирования перовскитного слоя, и, соответственно, морфологии и размера зерен и кристаллитов получаемой пленки перовскита. Данная проблема вызвана высокой реакционной способностью формирующихся при удалении ингибитора расплавов полииодидов состава АХ- nX2, а также их повышенной рекристаллизующей способностью по отношению к слою перовскита.

2) сегрегация фаз при формировании смешаннокатионных перовскитов, содержащих катионы цезия и формамидиния (проведение процесса конверсии при пониженной температуре приводит к необратимому формированию неперовскитных низкотемпературных фаз, например, δ-CsPbI3, δ-FAPbI3).

Наиболее близким по технической сущности к заявляемому изобретению является способ получения пленки светопоглощающего материала с перовскитоподобной структурой, имеющей структурную формулу ADE3 (в терминологии заявляемого изобретения компонент D тождественен компоненту В, компонент Е тождественен компоненту X), раскрытый в патенте RU 2675610. Способ заключается в том, что на подложку последовательно наносят слой реагента D и слой реагента АЕ, после чего подложку с нанесенными слоями помещают в жидкую или газообразную среду, содержащую реагент В2, на период, необходимый и достаточный для протекания реакции: С+АЕ+Е2=ADE3+X, при этом в качестве компонента А используют CH3NH3+ или (NH2)2СН+ или С(NH2)3+или Cs+ или их смесь, в качестве компонента Е используют Cl или Br или I или их смесь, в качестве компонента D выступают металлы Sn, Pb или Bi или их сплавы или оксиды или соли, а X представляет собой продукт разложения компонента D при использовании в качестве него оксида или соли.

Основным недостатком вышеуказанного способа является сложность контроля нанесения слоя слой реагента АЕ на поверхность подложки со слоем компонента D. В частности, нанесение тонкого слоя реагента АЕ в случае органического катиона А газофазными методами затруднительно в силу возможности их термического разложения и неконтролируемого осаждения в областях подложки, на которые его осаждение нежелательно или недопустимо.

Использование вакуумного напыления для нанесения реагента АЕ, позволяет добиться дозирования реагента АЕ на единицу площади, однако требует применения дорогостоящего оборудования.

Кроме того, сформированная любым из возможных способов двухслойная структура AE@D проявляет крайне высокую чувствительность к влаге воздуха в силу высокой гигроскопичности реагента АЕ. Последнее требует применения специальных условий, технических средств и решений при обращении с полученной двухслойной структурой.

Указанные два фактора существенно снижают технологическую привлекательность данного метода для широкомасштабного промышленного производства структур, включающих тонкие пленки перовскита, и устройств на их основе.

Используемая терминология

Под перовскитоподобной структурой в рамках настоящей заявки понимается как непосредственно структура перовскита, так и структуры, производные от структурного типа перовскита. Термином «перовскитоподобные соединения» или «перовскитоподобные фазы» в рамках настоящей заявки обозначаются соединения и фазы с перовскитоподобной структурой.

В частности, термином «галогенидный перовскит» в рамках настоящей заявки обозначают фазы с формулой АВХ3, обладающие кубической сингонией или любой иной более низкой сингонией (например, тетрагональной, ромбической), а также смеси различных фаз галогенидных перовскитов. Структура галогенидных перовскитов состоит из трехмерной сетки сочлененных вершинами октаэдров [ВХ6] или искаженных октаэдров состоящих из центрального атома - компонента В (катиона Bn+) и шести атомов X (анионов X-).

В частности, под фазами с перовскитоподобной структурой подразумеваются фазы так называемых слоистых перовскитов, содержащих слои сочлененных вершинами октаэдров или искаженных октаэдров состава [ВХ6] (перовскитные слои) по крайней мере в одной плоскости, чередующиеся с какими-либо другими слоями (например, фазы Ауривиллиуса, фазы Раддлесдена-Поппера, фазы Диона-Якобсона). Под перовскитоподобными соединениями или перовскитоподобными фазами понимаются соединения (фазы) с перовскитоподобной структурой.

Галогенидные перовскиты и описанные выше перовскитоподобные фазы относятся к комплексным галогенидам свинца, олова или висмута, поэтому, в общем случае, такие материалы именуются как комплексные галогениды со структурой перовскита или первоскитоподобной структурой.

Под зародышами зерен или кристаллов фазы здесь и в терминологии заявляемого изобретения понимаются кристаллиты или нанокристаллиты фазы перовскитоподобной фазы, имеющие размер по любому из направлений не более 100 нм.

Раскрытие сущности изобретения

Технической проблемой является необходимость преодоления недостатков, присущих известным аналогам и прототипу, посредством создания более простого и технологичного способа получения пленок полупроводников на основе комплексных галогенидов с перовскитоподобной структурой, в частности, для их применения в качестве светопоглощающего слоя в перовскитных солнечных элементах и повышения их коэффициента полезного действия (КПД) в сравнении с аналогами.

Технический результат, достигаемый при использовании заявляемого изобретения, заключается в обеспечении возможности формирования пленки перовскитоподобной фазы с увеличенным средним размером зерен за счет введения промежуточной стадии, заключающейся в формировании пленки, содержащей зародыши кристаллов фазы с перовскитоподобной структурой, а также исходные реагентов АХ и В, что способствует увеличению КПД солнечных элементов, использующих полученную пленку перовскитоподобной фазы в качестве светопоглощающего слоя.

Дополнительный технический результат заключается в улучшении электрических и фотоэлектрических свойств пленок перовскита, получаемых при использовании предложенного способа по сравнению с родственными методами, предполагающими реакционную конверсию прекурсора компонента В действием реагентов АХ и Х2 в комплексный галогенид с перовскитоподобной структурой.

Преимуществом заявляемого способа также является возможность его реализации без использования специализированного дорогостоящего оборудования и сложных в техническом воплощении методов, что делает заявляемый способ более релевантным для применения в промышленном производстве.

Формирование на промежуточной стадии пленки, включающей зародыши зерен фазы со структурой перовскита, а также реагент АХ и прекурсор В, необходимо для осуществления контроля над размером зерен получаемой в результате пленки комплексного галогенида с перовскитоподобной структурой. Увеличение размера зерен улучшает электронные и оптоэлектронные свойства пленки поликристаллического полупроводникового материала, в частности, приводит к уменьшению рекомбинации носителей заряда на границах зерен, что выражается в повышении КПД устройств на основе пленок материалов с более крупными зернами (см. Таблицу-1 в разделе Примеры реализации изобретения). В данном случае, при обработке галогеном пленки, включающей зародыши зерен фазы со структурой перовскита, а также реагент АХ и прекурсор компонента В, достигается разрастание начальных зародышей до крупных зерен перовскитоподобной фазы (средний размер 500 нм и более) за счет протекания реакционной конверсии компонентов АХ и В в окружении зародышей согласно реакции: В + АХ + Х2 = АВХ3. Обработку галогеном проводят при заданной температуре и заданном парциальном давлении галогена (или заданной концентрации), что позволяет контролировать скорость реакции конверсии и размер зерен пленки перовскита, позволяя преодолеть недостатки свойственные для аналогов и прототипа.

Под реакционной конверсией в рамках настоящей заявки понимают химические процессы, приводящие к образованию галогенидного перовскита АВХ3 или галогенидного перовскитоподобного соединения состава An+1BnX3n+1 где 1<n<100, при реакции прекурсора компонента В (металла, сплава, оксида) с реагентами АХ и Х2. В общем случае реакция может быть отражена уравнением:

nB' + (n+1)АХ + ((3n+1)/2)Х2 = An+1BnX3n+1 + Y, где В' - прекурсор компонента В, a Y - побочный продукт в случае, если в качестве прекурсора компонента В используют оксид или соль.

Реакционная конверсия может протекать в результате как одновременного добавления компонентов, так и многократного последовательного добавления. Под полной реакционной конверсией реагента АХ и прекурсора компонента В и в составе предварительно сформированной пленки в пленку галогенидного перовскита в рамках настоящей заявки понимается реакционная конверсия более чем 90% от изначального количества данных реагентов.

Поставленная техническая проблема решается тем, что в способе получения полупроводниковой пленки на основе комплексных галогенидов с перовскитоподобной структурой, включающий следующие стадии

а) формирование слоя прекурсора компонента В на подложке-носителе,

б) нанесение слоя реагента на поверхность слоя прекурсора компонента В, и

в) обработку подложки-носителя с нанесенными слоями реагентом Х2 в течение времени, необходимого и достаточного для протекания полной реакционной конверсии нанесенных реагента и прекурсора компонента В,

согласно техническому решению, на стадии б) в качестве реагента используют реакционную композицию, содержащую смесь АХ и Х2 с молярным соотношением [Х2]/[АХ] в диапазоне 0<[Х2]/[АХ]<1, при этом на стадии б) получают пленку, содержащую зародыши зерен фазы с перовскитоподобной структурой,

в качестве компонента В используют поливалентный катион металла, выбранный из Pb, Sn, Bi, а также их смесей,

в качестве реагента АХ используют соль, образованную следующими компонентами: катионом А+ и анионом X-, где катион А+ представляет собой однозарядный органический или неорганический катион, выбранный из катионов метиламмония CH3NH3+, формамидиния (NH2)2CH+, гуанидиния С(NH2)3+, катионов NH4+, Cs+, Rb+, монозамещенных или дизамещенных или тризамещенных или тетразамещенных катионов аммония, а также смеси указанных катионов, а анион X- представляет собой однозарядный анион, выбранный из Cl-, Br-, I- или псевдогалогенидный анион, а также их смеси,

в качестве реагента Х2 используют молекулярный галоген.

После завершения стадии б) перед обработкой реагентом Х2 пленку, содержащую зародыши фазы с перовскитоподобной структурой, дополнительно подвергают термической обработке при температуре от 30 до 300°С, в течение от 1 до 3600 с.

После завершения стадии в) пленку на основе комплексного галогенида с перовскитоподобной структурой подвергают дополнительной пост-обработке, в качестве которой используют термическую обработку при температуре от 30 до 400°С в течение от 1 до 7200 секунд или выдерживание в атмосфере инертного газа, сухого воздуха, влажного воздуха, паров растворителя, или облучение видимым, ультрафиолетовым или инфракрасным светом, или обработку раствором или растворителем или комбинацию указанных видов пост-обработки. Пленку, полученную на стадии б), формируют многократным нанесением реакционной композиции смеси АХ и Х2 из раствора с равным или различным молярным отношением АХ и Х2. Реакционную композицию, содержащую смесь АХ и Х2, распределяют равномерным тонким слоем по поверхности слоя прекурсора компонента В с использованием методов струйной печати, трафаретной печати, спин-коатинга, метода нанесения покрытия погружением, метода аэрозольного распыления, в частности, ультразвукового распыления, распыления через форсунку, электро-распыления, аэрозольно-струйной печати, при этом реакционная композиция представляет собой раствор или расплав компонентов А+ и X- или реагента АХ и реагента Х2, а также коллоид или суспензию или эмульсию, содержащую указанные компоненты и реагенты в жидкой или твердой фазе в смеси с одним или более растворителем. Прекурсор компонента В наносят в виде пленки металла - Pb, Sn, Bi или их сплава или слоистой структуры, содержащей несколько слоев металлов (Pb, Sn, Bi), расположенных один поверх другого, а также в виде пленки оксида или соли свинца, при этом прекурсор компонента В наносят методом напыления в вакууме или электрохимического осаждения компонента В или методом химического осаждения из газовой фазы или разложением предварительно нанесенного твердофазного соединения, содержащего компонент В.

Заявляемое изобретение поясняется следующими изображениями: На Фиг. 1 представлены микрофотографии поверхности пленок, выполненные с помощью электронного микроскопа. При этом на Фиг. 1(a) (слева) представлена микрофотография поверхности пленки, полученной после нанесения на поверхность металлического свинца (прекурсора компонента В) раствора, содержащего смесь реагентов МАХ и Х2 с сотношением [Х2]/[МАХ]=0.5. На поверхности пленки можно видеть зерна перовскита MAPbI3 и MAI размером порядка 20-100 нм. На Фиг. 1(б) (справа) представлена микрофотография поверхности пленки, полученной после обработки пленки, представленной на Фиг. 1(a), йодом (Х2) и ее реакционной конверсии в перовскит MAPbI3. Полученная пленка содержит кристаллиты размером от 200 нм до 1 мкм и более.

На Фиг. 2 представлен график зависимости среднего размера зерен пленок перовскита MAPbI3 от состава раствора, используемого для формирования промежуточной пленки на стадии-II и КПД солнечных элементов, включающих пленки изготовленных с применением данных пленок перовскита в качестве светопоглощающего слоя.

Осуществление изобретения

В рамках предложенного способа можно выделить следующие основные стадии процесса получения пленок полупроводников на основе комплексных галогенидов с перовскитоподобной структурой:

Стадия-I: формирование слоя прекурсора компонента В, где В=Pb, Sn, Bi на подложке-носителе.

Стадия-II: нанесение на поверхность слоя прекурсора компонента В реакционной композиции, содержащей смесь компонентов А+ и X- с молярным соотношением 0.5<[А+]/[Х-]<10 или реагент АХ и реагент Х2 с молярным отношением в диапазоне 0<[Х- ]/[Х2]<1 или 0<[Х2]/[АХ]<1 соответственно, с обеспечением формирования пленки, содержащей зародыши зерен перовскитоподобной фазы, а также компоненты АХ и В. Данная стадия может включать вспомогательную стадию пост-обработки (нагрева, отжига, облучения) полученной пленки без изменения ее химического состава.

Стадия-III: обработка сформированной ранее пленки, содержащей зародыши фазы перовскита или перовскитоподобной фазы, а также реагент АХ и прекурсор компонента В, реагентом Х2, в результате чего формируется пленка полупроводникового материала на основе комплексного галогенида со структурой перовскита или перовскитоподобной структурой или пленка материала, по составу идентичного целевой фазе комплексного галогенида с перовскитоподобной структурой, или их смеси. В последних двух случаях вводят вспомогательную стадию пост-обработки пленки полученного материала, для обеспечения полной конверсии любых примесных фаз материала пленки в целевую фазу комплексного галогенида со структурой перовскита или перовскитоподобной структурой.

На первой стадии (стадии-I) на поверхности подложки-носителя формируют слой прекурсора компонента В. При этом в качестве подложки-носителя используют стекло, прозрачный проводящий оксид кремния, полимер, в том числе прозрачный и проводящий полимер, а также может быть использован любой другой материал, инертный по отношению к используемым реагентам и конечному материалу (галогенидному перовскиту или перовскитоподобному соединению). Экспериментально было показано, что физико-химические процессы, протекающие на всех трех основных стадиях предлагаемого процесса, не зависят от природы инертного материала подложки носителя. Инертным материалом в терминологии заявляемого изобретения называется любой материал, который не вступает в какие-любо химические взаимодействия с конечным материалом, его компонентами, используемыми при его синтезе реагентами и растворителями. Материалом подложки здесь и далее будем назвать материал верхнего слоя подложки, непосредственно на которые наносят прекурсор компонента В.

В частных случаях реализации изобретения, материал подложки-носителя выбирали идентичным материалам, используемым при конструировании перовскитных солнечных элементов и подобных фотоэлектрических устройств. Обычно в таких устройствах слой АВХ3 наносят на поверхность слоя прозрачного электрон-проводящего материала (прозрачный электропроводящий оксид, электропроводящий полимер) нанесенного поверх стекла или прозрачного полимера. В общем случае, предполагается, что подложка-носитель содержит все необходимые для создания готового устройства (солнечного элемента, светодиода) функциональные слои, кроме слоя светопоглощающего материала АВХ3 и вышележащих функциональных слоев.

В частных случаях реализации изобретения, слои свинца, олова или висмута толщиной от 5 нм до 500 нм напыляли на подложки из следующих материалов: стекло, легированый фтором оксид олова (FTO), легированный индием оксида олова (ITO), оксид олова SnO2 (на FTO, ITO) или оксид титана TiO2 (планарный и мезопористый слой), полиэтитентерефталат, политриариламин (РТАА).

Перед нанесением слоя прекурсора компонента В поверхность подложки-носителя подвергают тщательной очистке от загрязнений. В частности, очищают в водном растворе поверхностно-активных веществ (ПАВ) с использованием ультразвука, промывают дистиллированной водой и очищают озоновой плазмой.

Прекурсор компонента В наносят в виде пленки металла - Pb, Sn, Bi или их сплава или слоистой структуры, содержащей несколько слоев металлов (Pb, Sn, Bi), расположенных один поверх другого. Также в качестве прекурсора компонента В могут также быть использованы соли и оксиды свинца, например, PbI2 и PbO.

Прекурсор компонента В наносят методом вакуумного напыления, электрохимического осаждения, методом химического осаждения из газовой фазы, разложением предварительно нанесенного твердофазного соединения, содержащего компонент В или другими методами.

Наиболее удобным и технологичным является применение в качестве прекурсора компонента В металла. Способы нанесения металлических пленок заданной толщины хорошо известны, широко распространены и доступны.

В частности, при лабораторных испытаниях пленки прекурсора компонента В в виде металла (олова, свинца, висмута) наносили методом термического или магнетронного напыления в вакууме. При этом в вакуумную камеру помещали очищенную подложку, закрепляли на заданном расстоянии от нагревательного тигля или магнетронной мишени и проводили напыление с контролем толщины напыленного покрытия по кварцевому датчику толщины.

На второй стадии (стадии-II) на поверхность слоя прекурсора компонента В наносят реакционную композицию, реакционной композиции, содержащей смесь компонентов А+ и X- с молярным соотношением 0.5<[А+]/[Х-]<10 или реагент АХ и реагент Х2 с молярным отношением в диапазоне 0<[Х-]/[Х2]<1 или 0<[Х2]/[АХ]<1 соответственно, с обеспечением формирования пленки, содержащей зародыши зерен фазы перовскита или перовскитоподобной фазы, а также реагент АХ и прекурсор компонента В.

Реакционную композицию, содержащую реагент АХ или смесь компонентов А+ и X-, а также реагент Х2 распределяют равномерным тонким слоем по поверхности слоя прекурсора компонента В с использованием методов струйной печати, трафаретной печати, спин-коатинга, метода нанесения покрытия погружением, метода аэрозольного распыления, в частности, ультразвукового распыления, распыления через форсунку, электро-распыления, аэрозольно-струйной печати или других методов.

В качестве реакционной композиции применяют раствор или разбавленный растворителем расплав, содержащий катион А+, анион X- и галоген Х2, а также коллоид или суспензию или эмульсию, содержащие указанные компоненты в жидкой или твердой фазе в смеси с одним или более растворителем.

Для внесения в состав реакционной композиции компонентов А+и X- в необходимом стехиометрическом соотношении возможно использовать как непосредственно соль АХ, так и любую смесь солей, хотя бы одна из которых содержит компонент А+, а любая отличная от нее компонент X-. В результате смешения оба компонента А+ и X- при этом оказываются в составе раствора. В частных случаях реализации изобретения реакционную композицию готовили с использованием ацетатов, формиатов, фторидов, оксалатов однозарядных органических катионов в смеси с галогенидами аммония, калия или с галогеноводородами в качестве источника галогенид аниона, при этом соль органического катиона и источник галогенид аниона брали в соотношении близком к единице. В частных случаях реализации изобретения в качестве соли АХ использовали йодид метиламмония - CH3NH3I, бромид метиламмония CH3NH3Br, йодид цезия CsI, йодиды катионов аликиламмония R-NH3 и любые иные стехиометричные галогениды с подходящими однозарядными катионами.

Для успешной реализации предлагаемого способа концентрации реагентов АХ и Х2 в наносимой реакционной композиции подбирают таким образом, чтобы обеспечить нанесение компонента А в количестве стехиометрическом по отношению к компоненту В на единицу площади пленки. Данное условие выполняется, в частности, при нанесении на поверхность пленки прекурсора компонента В реагента АХ в стехиометрическом количестве на единицу площади пленки. При этом может быть допустимо отклонение до 10% от оптимального соотношения А/В для получаемого материала.

Для галогенидных перовскитов оптимальным соотношением является А/В=1, поскольку оно соответствует стехиометрии конечного материала АВХ3 и приводит к получению однофазной пленки после завершения конверсии. Для перовскитоподобных соединений данное соотношение может отличаться в зависимости от конкретного соединения. В частности, было показано, что для слоистых галогенидных перовскитов оптимальным является соотношение А/В=(n+1)/n. Например, для получения слоистых галогенидных перовскитов BA2PbI4, PEA2PbI4, BDA2PbI4, где ВА+ - катион бутиламмония, РЕА+ - катион фениламмония, BDA+ - катион бутилдиамония, оптимальное соотношение А/В=2. Аналогичные оптимальные соотношения А/В могут быть легко вычислены для любых перовскитоподобных согласно их формуле.

Наиболее удобным и технически простым способом нанесения заданного количества реагентов АХ и Х2 на единицу площади пленки прекурсора В является распределение их раствора по поверхности слоя прекурсора компонента В. При этом в качестве растворителя используют ацетон, спирты, тетрагидрофуран, диоксан, ацетонитрил или смесь указанных растворителей в любом соотношении, также возможно использовать любой другой органический или неорганический нейтральный растворитель. В данном контексте нейтральным растворителем является любой растворитель, не способный растворять соединения компонента В в концентрации более 0.3 М и не приводящий к нарушению сплошности исходной равномерной пленки компонента В.

В качестве рутинного лабораторного метода равномерного распределения тонкого слоя раствора реагентов АХ и Х2 по поверхности субстрата удобен метод спин-коатинга, как быстрый и требующий малого количества раствора. Для нанесения реагентов АХ и Х2 на подложки большой площади целесообразно использование метода дозирующего лезвия, подачи раствора через щелевую фильеру или методов аэрозольного распыления.

Для реализации преимуществ заявленного способа необходимо не только сформировать на второй стадии, пленку с соотношением А/В близким к единице, но и обеспечить образование в составе данной пленки зародышей зерен фазы перовскита. Под зародышами зерен или кристаллов фазы здесь и в терминологии заявляемого изобретения понимаются кристаллы или нанокристаллы фазы перовскита или перовскитоподобной фазы, имеющие размер по любому из направлений менее 100 нм.

Принципиально важным условием образования зародышей фазы перовскита является возможность протекания химической реакции реагентов раствора АХ и Х2 с прекурсором компонента В с образованием перовскита. При этом реакционной конверсии в перовскит должна быть подвергнута только часть исходного прекурсора компонента В, а часть его должна остаться неизменной, чтобы прореагировать с избытком нанесенного реагента АХ при обработке галогеном на следующей стадии (III) с образованием перовскита.

Количество перовскита (или перовскитоподобной фазы), образующегося в виде зародышей зерен на данной стадии (II), определяется количеством галогена Х2 в реакционной смеси. Для этого процесс проводят при таких условиях, в которых протекает только химическая реакция (реакционная конверсия) прекурсора компонента В в перовскит при одновременном его взаимодействии с реагентами АХ и Х2, а образования перовскита при взаимодействии прекурсора компонента В с АХ не происходит. Указанные условия реализуются, поскольку реагенты АХ и Х2 совместно образуют высоко реакционноспособный полииодидный расплав [Petrov А.А. et al. A new formation strategy of hybrid perovskites via room temperature reactive polyiodide melts // Mater. Horiz. 2017. Vol. 4, №4. P. 625-632.], реагирующий с прекурсорами компонента В с образованием перовскита за секунды или десятки секунд даже при пониженных температурах, тогда как реакция компонента В с реагентом АХ может протекать с заметной скоростью лишь при повышенной температуре или за время порядка часов.

Следовательно, в случае нанесения стехиометрического количества АХ на прекурсора компонента В, количество перовскита будет определяться соотношением [Х2]/[АХ] или долей галогена - δ.

Таким образом, общее уравнение для химических процессов, протекающих на стадии-II, можно записать следующим образом:

В'+АХ+δХ2→δАВХ3+(1-δ)В''@АХ+Y↑

где В' - исходный прекурсор компонента В (как правило в виде металла), В'' - конечный прекурсор компонента В (не перовскит и не перовскитоподобное соединение), как правило тождественный исходному прекурсору В' Y - побочный продукт (удаляют пост-обработкой).

Pb + MAI + δI2 → δMAPbI3 + (1-δ)Pb@MAI

{Pb0.8Sn0.2} + MAI+δI2 → δMAPb0.8Sn0.2I3 + (1-δ){Pb0.8Sn0..2}@MAI

Pb + 2BAI + δI2 → δBA2PbI4 + (1-δ)Pb@2BAI

В одном из вариантов реализации изобретения, для формирования пленки, содержащей зародыши зерен фазы галогенидного перовскита, на поверхность прекурсора компонента В методом спин-коатинга (или «спинкоатинга»/spin-coating (spincoating)) наносят раствор реагентов АХ и Х2 в органическом растворителе. В процессе спин-коатинга (раскрытого, например, в

- диссертации (http://konf.x-pdf.ru/18fizika/632895-1-fotovoltaicheskie-strukturi-osnove-organicheskih-poluprovodnikov-kvantovih-tochek-cdse.php);

- ГОСТ Р ИСО 27911-2015 «Государственная система обеспечения единства измерений (ГСИ). Химический анализ поверхности. Сканирующая зондовая микроскопия. Определение и калибровка латерального разрешения ближнепольного оптического микроскопа» (http://docs.cntd.ru/document/1200119068);

- в https://www.msu.ru/science/main_themes/v-mgu-razrabotali-novuyu-strategiyu-polucheniya-perovskitnykh-solnechnykh-yacheek.html) происходит распределение раствора по поверхности равномерным тонким слоем, одновременно начинается испарение растворителя, вследствие чего концентрация реагентов АХ и Х2 в тонком слое над пленкой прекурсора компонента В возрастает и начинается быстрая химическая реакция АХ и Х2 с прекурсором компонента В. В случае, если соотношение [Х2]/[АХ] больше 0 и меньше 1, в результате формируют пленку, содержащую зародыши зерен фазы перовскита или перовскитоподобной фазы, а также АХ и В. Формирование такой пленки достигается за время порядка 5-100 секунд при осуществлении процесса при температурах 10-40°С. В отсутствие Х2 реакция образование перовскита при данных условиях не протекает, тогда как при соотношении [Х2]/[АХ] больше 1 в результате реакции происходит полная реакционная конверсия прекурсором компонента В в галогенидный перовскит.

Таким образом, ключевая стадия предлагаемого метода (формирования пленки, содержащей зародыши фазы перовскита или перовскитоподобной фазы, а также реагента АХ и прекурсора В) может быть реализована, если соотношение [Х2]/[АХ] лежит в диапазоне больше 0 и меньше 1, при этом оптимальное соотношение близко к 0.5 (см. раздел Примеры реализации изобретения и Таблицу-1).

В частных случаях реализации изобретения, полученную на стадии II пленку возможно подвергнуть дополнительной пост-обработке. Пост-обработка может заключаться в отжиге (температурной обработке), обработке в атмосфере заданного состава (инертный газ, сухой воздух, влажный воздух, пары растворителя), облучении видимым, ультрафиолетовым или инфракрасным светом. Пост-обработка производится для удаления остаточного растворителя или иного вспомогательного реагента, удаления возможных побочных продуктов реакции образования галогенидного перовскита (или перовскитоподобного соединения), завершения желаемой реакции в нужной степени протекания. В большинстве случаев реализации предлагаемого изобретения пост-обработка на стадии II заключается в кратковременном (1-3600 секунд) отжиге при заданной температуре (30-300°С).

На третьей стадии (стадии-III) сформированную пленку, содержащую зародыши зерен фазы перовскита или перовскитоподобной фазы, а также реагенты АХ и В, обрабатывают Х2 до полной реакционной конверсии прекурсора компонента В и реагента АХ с получением пленки галогенидного материала со структурой перовскита или перовскитоподобной структурой.

Обработку Х2 (галогеном) или галогенирование, проводят в газовой или жидкой фазе. В первом случае используют пары галогена, во втором случае раствор галогена в нейтральном растворителе. В данном контексте под нейтральным растворителем понимается любой растворитель, и не растворяющий конечный материал (перовскит АВХ3) и не взаимодействующий с ним, а также не растворяющий реагенты АХ и В и не взаимодействующий с ними.

В частности, в качестве растворителя для галогена Х2 применяют алканы (гептан, октан, декан), галогеналканы (хлороформ, дихлорметан), толуол, хлорбензол, простые и сложные эфиры и другие слабополярные или неполярные растворители и их любые смеси. Экспериментально было показано, что природа нейтрального растворителя не оказывает влияния на процесс реакционной конверсии реагента АХ и прекурсора компонента В при воздействии галогена в галогенидный перовскит или перовскитоподобную фазу, следовательно, принципиально может быть применен любой нейтральный растворитель.

Галогенирование из газовой фазы проводят типично при комнатной температуре в атмосфере воздуха или инертного газа в закрытом термостатируемом сосуде, в который помещают пленку, сформированную на стадии-II.

При обработке галогеном Х2 сформированной на предыдущей на стадии-II пленки, содержащиеся в ней реагент АХ и прекурсор В реагируют с галогеном вблизи предварительно сформированных зародышей фазы перовскита, в результате чего достигается реакционное разрастание таких зародышей с формированием крупных зерен перовскита (или перовскитоподобной фазы). Под крупными зернами для поликристаллической тонкой пленки понимаются зерна, средний размер которых в плоскости пленки превышает или равен толщине пленки. Оптимальные толщины, обеспечивающие поглощение пленкой перовскита более 90% падающего света, лежат в диапазоне 200-1000 нм.

Оптимальные условия проведения реакционной конверсии для получения пленок галогенидных перовскитов заданного состава и заданной толщины были подобраны путем варьирования температуры и времени процесса, а также давления паров галогена или концентрации галогена в растворе.

Все параметры были проварьированы в широком диапазоне значений: температура от 0 до 300°С, время конверсии реакционной обработки от 5с до 3600с. парциальное давление паров галогена от 0.01 мм. рт. ст до 500 мм. рт. ст, (см. Таблицу 1).

Проведение обработки галогеном при заданной температуре и заданном парциальном давлении галогена (или заданной концентрации в случае раствора) позволяет задавать скорость притока галогена к поверхности пленки, задавая таким образом скорость реакции конверсии и размер зерен формируемой пленки перовскита. Увеличение температуры и/или парциального давления приводит к ускорению реакции конверсии. Размер кристаллитов увеличивается при увеличении продолжительности реакции конверсии. Однако, начиная с некоторого времени обработки, когда полная конверсия пленки уже достигнута, дальнейшая обработка может приводить к ухудшению морфологии и оптоэлектронных свойств пленки галогенидного перовскита.

Следует отметить, что при обработке пленки, сформированной на предыдущей на стадии-II (содержащей реагент АХ и прекурсор компонента В) галогеном Х2, происходит образование реакционного полигалогенидного расплава [Petrov А.А. et al. A new formation strategy of hybrid perovskites via room temperature reactive polyiodide melts // Mater. Horiz. 2017. Vol. 4, №4. P. 625-632.] (AX + nX2 → AX2n+1). Именно полигалогенидный расплав обеспечивает реакционную конверсию прекурсора компонента В в галогенидный перовскит или перовскитоподобную фазу. При этом ключевой особенностью предложенного способа является возможность регулирования скорости притока галогена к пленке, содержащей необходимые реагенты и компоненты для реакционного формирования в присутствии галогена перовскита или перовскитоподобного соединения. Образующийся при этом по реакции В+ АХ + Х2=АВХ3 перовскит формирует не многочисленные мелкие кристаллиты или зерна, а обеспечивает рост или реакционное разрастание наличествующих в обрабатываемой галогеном пленке малых зерен (зародышей зерен) фазы перовскита. Таким образом, суммарный процесс реализующийся на в на второй и третьей стадии предлагаемого способа можно отразить в случае галогенидного перовскита следующими уравнениями:

В' + АХ + δХ2 → δАВХ3 + (1-δ)В''@АХ + Y↑ (стадия-II)

{δАВХ3 + (1-δ)В''@АХ} + Х2 → АВХ3 (стадия-III)

где реагенты, указанные в фигурных скобках {} входят в состав сформированной на второй стадии пленки.

Таким образом, в отличие от способа, описанного в патенте RU 2685296 С1, заявляемое решение обеспечивает замедленное формирование галогенидного перовскита при реакционной конверсии галогеном, что способствует возможности роста кристаллитов до большего размера, причем необходимым условием для этого является формирование пленки указанного ранее состава на второй (промежуточной) стадии формирования пленки перовскита. Замедленное формирование перовскита и, соответственно, замедленный рост кристаллов в условиях, приближенных к равновесным, обеспечивают не только возможность получения пленок с более крупными кристаллитами, но и более низкую концентрацию дефектов в кристаллах.

В частных случаях реализации изобретения, пленку галогенидного перовскита или перовскитоподобной фазы после завершения реакционной конверсии под действием галогена подвергают дополнительной пост-обработке. Пост-обработка может заключаться в отжиге (температурной обработке), обработке в атмосфере заданного состава (инертный газ, сухой воздух, влажный воздух, пары растворителя), облучении видимым, ультрафиолетовым или инфракрасным светом, а также обработке раствором или растворителем нужного состава. Пост-обработка производится для удаления избытка галогена сорбированного пленкой, удаления возможных побочных продуктов реакционной конверсии или для улучшения функциональных свойств слоя перовскита.

В частности, при реакционной обработке галогеном в течение длительного времени (5 и более минут) для удаления избытка галогена Х2 применяли постобработку, заключающуюся в отжиге пленки при заданной температуре или в некотором диапазоне температур или в понижении давления над пленкой ниже атмосферного или применяли указанные воздействия одновременно. При этом чем выше температура и чем ниже давление, тем выше скорость удаления галогена. Оптимальной температурой постобработки данного материала является такая, которая обеспечивает быстрое удаление избытка галогена (за время менее 10 минут) и не приводит к разложению материала ли деградиции его свойств даже частично. Например, для галогенидного перовскита FAPbI3 верхний предел температуры составляет 190°С, для перовскита MAPbI3 - 150°С, для перовскита CsPbBr3 - 450°С.

Наиболее технологичным и эффективным способом пост-обработки является отжиг при повышенной температуре в течение времени от нескольких минут до часа. Отжиг проводят в температурном диапазоне, оптимальном для данного материала (перовскита АВХ3 или перовскитоподобной фазы) D и не превышающем диапазон термической устойчивости данного материала.

Также отжиг проводили при формировании в ходе реакционной конверсии фаз совпадающих по стехиометрии с галогенидным перовскитом, но имеющих иную структуру. Например, пленки состава FAPbI3, включающие после проведения реакционной конверсии гексагональную фазу FAPbI3, отжигали в течение 30 минут при 160°С.

С использованием предлагаемого способа возможно получение слоистых галогенидных перовскитов состава Е2А(n-1)BnX3n+1 содержащих в качестве объемного катиона Е+ монозамещенные (R-NH3+) или дизамещенные (R1(R2)NH2+) или тризамещенные ([R1(R2)(R3)NH4]+) или тетразамещенные ([R1(R2)(R3)NR4]+) катионы аммония. Для этого галогенид или иную соль соответствующего катиона добавляют в реакционную композицию, наносимую на поверхность слоя прекурсора компонента В на второй стадии процесса. Соотношение компонентов Е и А в реакционной композиции при этом выбирают близким к их соотношению в получаемом слоистом перовските. Концентрацию компонентов варьируют в пределах от 0.1 М до 7М. Обработку галогеном на третьей стадии процесса при получении пленок слоистых перовскитов проводит при температуре от 25°С до 150°С, оптимальной температура обработки для слоистых перовскитов, содержащих данный объемный катион, близка минимальной температуре обеспечивающей плавление полигалогенида данного замещенного аммонийного катиона.

В частных случаях реализации предлагаемого способа получали слоистые перовскиты состава BA2PbI4, PEA2PbI4, BDA2PbI4, (ВМА)2PbI4, BA2MAPbI7. Для этого на второй стадии процесса пленку свинца толщиной около 60 нм обрабатывали соответственно раствором с концентрацией йодида бутиламмония BAI 0.9М и соотношением I2 : BAI = 0.5, йодида бутиламмония с концентрацией BAI 1.1М и соотношением I2 : BAI=0.5, йодида фенилэтиламмония с конценрацией PEAI 1.1М и соотношением I2: PEAI=0.5, раствором йодида бутилдиаммония с концентрацией BDAI 1.2М и соотношением I2 : PEAI=0.5, раствором йодида бутилметиламмония (BMAI) с концентрацией BMAI 1.1М и соотношением I2: BMAI=0.5 или раствором йодидов бутиламония и метиламмония с концентрацией BAI 0.6М и концентрацией MAI 0.3М и общим соотношением йода к йодиду близким к 0.5. На третьей стадии в течение 5 минут полученные пленки обрабатывали парами галогена при температуре 50°С и более. Приведенные примеры показывают, что слоистые галогенидные перовскиты, содержащие различные замещенные катионы аммония (монозамещенные, дизамещенные, тризамещенные), могут быть получены с использованием предлагаемого метода в фактически одинаковых условиях. Следует отметить, что условия получения слоистого перовскита не зависят также от типа заместителей органического катиона.

Примеры реализации изобретения

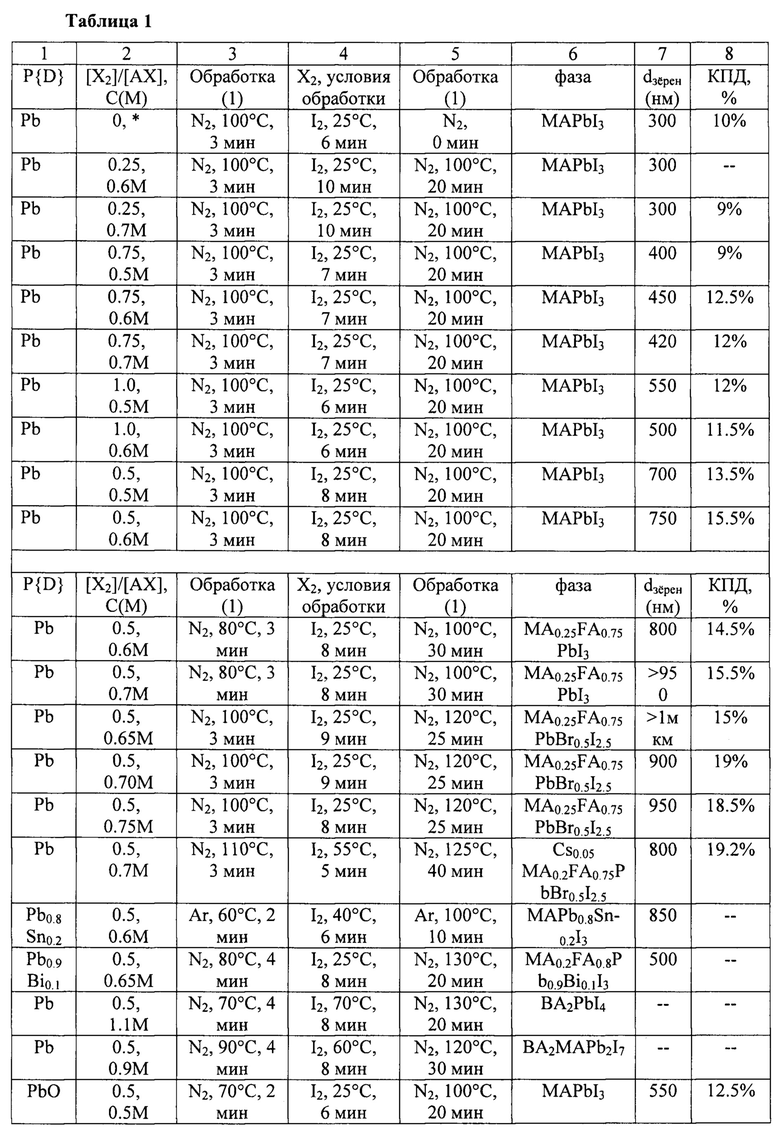

В таблице ниже представлены типичные условия формирования пленок и КПД устройств на их основе (если были изготовлены).

В первом столбце «P{D}» указан прекурсор компонента В. Оптимальная толщина его слоя, как правило, составляла 60-65 нм в случае пленок металлов - Pb, Sn, Bi или их сплавов или слоистых структур, содержащих несколько слоев металлов (Pb, Sn, Bi), расположенных один поверх другого.

Во втором столбце указано соотношение [Х2]/[АХ] и концентрация АХ в наносимой реакционной композиции. Во всех случаях кроме нанесения чистого реагента АХ, который был нанесен из газовой фазы, использовали реакционную композицию в виде раствора Х2 и АХ в органическом растворителе.

В третьем столбце указаны условия обработки (отжига) пленки, полученной при нанесении раствора, указанного в столбце 2 на пленку прекурсора В, для формирования пленки, включающей зародыши зерен фазы со структурой перовскита или перовскитоподобной структурой.

В четвертом столбце указаны условия обработки галогеном сформированной пленки предшественника.

В пятом столбце указаны условия отжига пленки обработанной галогеном предшественника для удаления избытка галогена и завершения формирования слоя АВХ3.

В шестом столбце указана фаза полученного материала, согласно рентгенофазовому анализу.

В седьмом столбце указан средний размер зерен пленки полученного материала АВХ3.

В восьмом столбце указан КПД солнечных элементов, использующих изготовленный данным методом и охарактеризованный АВХ3, в качестве светопоглощающего материала.

В Таблице 1 и на Фиг. 2 представлены данные о среднем размере зерен перовскита в пленках MAPbI3 и о КПД солнечных элементов, включающих соответствующие пленки перовскита качестве светопоглощающего слоя, в зависимости от условий их получения. Из представленных данных можно сделать следующие заключения:

При нанесении на поверхность свинца MAI без добавок йода на стадии-II не протекает химическая реакция, не происходит формирования зародышей зерен перовскита. Последующая обработка йодом способствует формированию полииодидного расплава, который немедленно реагирует с металлическим свинцом с формированием большого количества мелких зерен перовскита. В результате, полученные пленки перовскита имеет сравнительно малый размер зерен и показывают сравнительно низкие значения КПД при их применении в качестве светопоглощающего слоя в солнечных элементах.

При нанесении на поверхность свинца раствора с соотношением [Х2]/[АХ]=1 на стадии-II сразу происходит формирование пленки перовскита MAPbI3 с заданным размером зерен, последующая обработка галогеном не приводит к их реакционному разрастанию. В результате, полученные пленки перовскита имеют средний размер зерен порядка 500 нм и показывают сравнительно низкие значения КПД (до 12%) при их применении в качестве светопоглощающего слоя в солнечных элементах.

При нанесении на поверхность слоя свинца раствора с мольным отношением [Х2]/[АХ]=0.5 на стадии-II, происходит формирование пленки, содержащей зародыши зерен фазы со структурой перовскита или перовскитоподобной структурой, в результате ее обработка йодом происходит реакционное разрастание зерен перовскита. В результате, полученные пленки перовскита имеют большой средний размер зерен (порядка 700-800 нм) и показывают высокие значения КПД (до 16%) при их применении в качестве светопоглощающего слоя в солнечных элементах.

Таким образом, полученные экспериментальные данные прямо свидетельствуют о том, что введение промежуточной стадии получения пленки перовскита, предполагающей формирование пленки, включающей зародыши кристаллов фазы со структурой перовскита или перовскитоподобной структурой, а также исходные реагенты АХ и В, является необходимым для получения пленок перовскита с увеличенным средним размером зерен и обеспечивает увеличение КПД солнечных элементов на основе перовскита в качестве светопоглощающего материала.

Для получения перовскитов, отличных по составу от MAPbI3 и приведенных в Таблице 1, важно не только соотношение [Х2]/[АХ], но также соотношение различных катионов и анионов в наносимой реакционной композиции. В частности, для получения пленок перовскитов состава MA0.25FA0.75PbI3 применялись композиции с соотношением [MA+]/[FA+] около 3, для перовскитов состава MA0.25FA0.75PbBr0.5I2.5 - композиции с [MA+]/[FA+] около 3 и [I-]/[Br-] около 1, т.е. соотношение различных катионов и соотношение различных анионов в реакционной композиции выбирали близким к их соотношению в конечной фазе перовскита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОПЛЕНОЧНЫХ СТРУКТУР ГАЛОГЕНИДНЫХ ПОЛУПРОВОДНИКОВ (ВАРИАНТЫ) | 2018 |

|

RU2708365C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЁНКИ ОРГАНО-НЕОРГАНИЧЕСКОГО КОМПЛЕКСНОГО ГАЛОГЕНИДА | 2020 |

|

RU2779015C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЁНКИ КРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КОМПЛЕКСНЫХ ГАЛОГЕНИДОВ С ПЕРОВСКИТОПОДОБНОЙ СТРУКТУРОЙ | 2020 |

|

RU2779016C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКИ СВЕТОПОГЛОЩАЮЩЕГО МАТЕРИАЛА С ПЕРОВСКИТОПОДОБНОЙ СТРУКТУРОЙ | 2017 |

|

RU2685296C1 |

| СПОСОБ ФОРМИРОВАНИЯ ДВУХСЛОЙНОЙ СВЕТОПОГЛОЩАЮЩЕЙ ЭЛЕКТРОПРОВОДЯЩЕЙ СТРУКТУРЫ | 2018 |

|

RU2714273C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛЕНКИ ПЕРОВСКИТОПОДОБНОГО МАТЕРИАЛА | 2018 |

|

RU2692110C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОЗЕРНИСТЫХ ПЛЕНОК ПЕРОВСКИТА В УСЛОВИЯХ ПРОСТРАНСТВЕННОГО ОГРАНИЧЕННОГО РОСТА | 2017 |

|

RU2661025C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКИ СВЕТОПОГЛОЩАЮЩЕГО МАТЕРИАЛА С ПЕРОВСКИТОПОДОБНОЙ СТРУКТУРОЙ | 2017 |

|

RU2675610C1 |

| ПЕРОВСКИТНАЯ СОЛНЕЧНАЯ ЯЧЕЙКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2645221C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ ОРГАНО-НЕОРГАНИЧЕСКОГО КОМПЛЕКСНОГО ГАЛОГЕНИДА | 2019 |

|

RU2730315C1 |

Изобретение относится к области материаловедения, а именно к способам получения пленки полупроводника на основе комплексных галогенидов с перовскитоподобной структурой, которая может быть использована в качестве светопоглощающего слоя в твердотельных, в том числе тонкопленочных, гибких или тандемных солнечных элементах, а также для создания оптоэлектронных, в частности светоизлучающих устройств. Способ получения полупроводниковой пленки на основе комплексных галогенидов с перовскитоподобной структурой включает следующие стадии: а) формирование слоя прекурсора компонента В на подложке-носителе, б) нанесение слоя реагента на поверхность слоя прекурсора компонента В и в) обработка подложки-носителя с нанесенными слоями реагентом Х2 в течение времени, необходимого и достаточного для протекания полной реакционной конверсии нанесенных реагента и прекурсора компонента В. На стадии б) в качестве реагента используют реакционную композицию, содержащую смесь АХ и Х2 с молярным соотношением [Х2]/[АХ] в диапазоне 0<[Х2]/[АХ]<1. На стадии б) получают пленку, содержащую зародыши зерен фазы с перовскитоподобной структурой. В качестве компонента В используют поливалентный катион металла, выбранный из Pb, Sn, Bi и их смесей. В качестве реагента АХ используют соль, образованную катионом А+ и анионом X-, причем катион А+ представляет собой однозарядный органический или неорганический катион, выбранный из катионов метиламмония СН3NН3+, формамидиния (NH2)2CH+, гуанидиния C(NH2)3+, катионов NH4+, Cs+, Rb+, монозамещенных или дизамещенных, или тризамещенных, или тетразамещенных катионов аммония, и смесей указанных катионов. Анион X- представляет собой однозарядный анион, выбранный из Сl-, Вr-, I-, или псевдогалогенидный анион, или их смесь. В качестве реагента Х2 используют молекулярный галоген. Обеспечивается создание более простого и технологичного способа получения пленок полупроводников на основе комплексных галогенидов с перовскитоподобной структурой, в частности для их использования в качестве светопоглощающего слоя в перовскитных солнечных элементах и повышения их коэффициента полезного действия по сравнению с аналогами. 5 з.п. ф-лы, 2 ил., 1 табл.

1. Способ получения полупроводниковой пленки на основе комплексных галогенидов с перовскитоподобной структурой, включающий следующие стадии:

а) формирование слоя прекурсора компонента В на подложке-носителе,

б) нанесение слоя реагента на поверхность слоя прекурсора компонента В, и

в) обработка подложки-носителя с нанесенными слоями реагентом Х2 в течение времени, необходимого и достаточного для протекания полной реакционной конверсии нанесенных реагента и прекурсора компонента В,

отличающийся тем, что на стадии б) в качестве реагента используют реакционную композицию, содержащую смесь АХ и Х2 с молярным соотношением [Х2]/[АХ] в диапазоне 0<[Х2]/[АХ]<1, при этом на стадии б) получают пленку, содержащую зародыши зерен фазы с перовскитоподобной структурой,

в качестве компонента В используют поливалентный катион металла, выбранный из Pb, Sn, Bi и их смесей,

в качестве реагента АХ используют соль, образованную катионом А+ и анионом X-, причем катион А+ представляет собой однозарядный органический или неорганический катион, выбранный из катионов метиламмония СН3NН3+, формамидиния (NH2)2CH+, гуанидиния C(NH2)3+, катионов NH4+, Cs+, Rb+, монозамещенных или дизамещенных, или тризамещенных, или тетразамещенных катионов аммония, и смесей указанных катионов, а анион X- представляет собой однозарядный анион, выбранный из Сl-, Вr-, I-, или псевдогалогенидный анион, или их смесь, а

в качестве реагента Х2 используют молекулярный галоген.

2. Способ по п. 1, отличающийся тем, что после завершения стадии б) перед обработкой реагентом Х2 пленку, содержащую зародыши фазы с перовскитоподобной структурой, дополнительно подвергают термической обработке при температуре от 30 до 300°С, в течение от 1 до 3600 с.

3. Способ по п. 1, отличающийся тем, что после завершения стадии в) пленку на основе комплексного галогенида с перовскитоподобной структурой подвергают дополнительной пост-обработке, в качестве которой используют термическую обработку при температуре от 30 до 400°С в течение от 1 до 7200 секунд, или выдерживание в атмосфере инертного газа, сухого воздуха, влажного воздуха, паров растворителя, или облучение видимым, ультрафиолетовым или инфракрасным светом, или обработку раствором или растворителем, или комбинацию указанных видов пост-обработки.

4. Способ по п. 1, отличающийся тем, что пленку, полученную на стадии б), формируют многократным нанесением реакционной композиции смеси АХ и Х2.

5. Способ по п. 1, отличающийся тем, что реакционную композицию, содержащую смесь АХ и Х2, распределяют равномерным тонким слоем по поверхности слоя прекурсора компонента В с использованием методов струйной печати, трафаретной печати, спин-коатинга, метода нанесения покрытия погружением, метода аэрозольного распыления, в частности ультразвукового распыления, распыления через форсунку, электро-распыления и аэрозольно-струйной печати, при этом реакционная композиция представляет собой раствор или расплав компонентов А+ и X- или реагента АХ и реагента Х2, а также коллоид или суспензию или эмульсию, содержащую указанные компоненты и реагенты в жидкой или твердой фазе в смеси с одним или более растворителем.

6. Способ по п. 1, отличающийся тем, что прекурсор компонента В наносят в виде пленки металла - Pb, Sn, Bi или их сплава или слоистой структуры, содержащей несколько слоев металлов (Pb, Sn, Bi), расположенных один поверх другого, а также в виде пленки оксида или соли свинца, при этом прекурсор компонента В наносят методом напыления в вакууме или электрохимического осаждения компонента В или методом химического осаждения из газовой фазы или разложением предварительно нанесенного твердофазного соединения, содержащего компонент В.

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКИ СВЕТОПОГЛОЩАЮЩЕГО МАТЕРИАЛА С ПЕРОВСКИТОПОДОБНОЙ СТРУКТУРОЙ | 2017 |

|

RU2685296C1 |

| ТОНКОПЛЕНОЧНЫЙ МАТЕРИАЛ ДИЭЛЕКТРИКА ЗАТВОРА С ВЫСОКОЙ ДИЭЛЕКТРИЧЕСКОЙ ПРОНИЦАЕМОСТЬЮ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2305346C2 |

| WO 2014045021 A1, 27.03.2014 | |||

| WO 2017031373 A1, 23.02.2017 | |||

| US 10181538 B2, 15.01.2019. | |||

Авторы

Даты

2020-01-24—Публикация

2019-06-19—Подача