Изобретение относится к сельскохозяйственному машиностроению, в частности к режущим рабочим органам для обработки почвы.

Известен способ изготовления режущего рабочего органа, где для уменьшения износа носовую часть специально утолщают (А.с. 1403122).

Наиболее близким по своей технической сущности для первого варианта является способ изготовления почвообрабатывающей лапы, описанный в RU 2309830 С2, 10.11.2007, включающий сварку ее крыльев и хвостовика, закалку и упрочнение носовой части наплавкой.

Наиболее близким по своей технической сущности для второго варианта является способ изготовления почвообрабатывающей лапы RU 2309987 С2, 10.02.2007, включающий ее штамповку, закалку и упрочнение носовой части наплавкой.

Основным недостатком лап, выполненных по вышеуказанным способам, является то, что их носовая часть по отношению к крыльям изнашивается в 2-3 раза быстрее, поэтому выбраковка происходит из-за носка несмотря на то, что оставшаяся часть, (крылья) еще работоспособна. Поэтому в некоторых случаях (для штампованной лапы) производят утолщение носовой части, а при сварной лапе осуществляют усиление сварного шва, в результате чего, как следствие, происходит увеличение тягового усилия до 10%.

Задачей настоящего изобретения является повышение износоустойчивости носовой части стрельчатой лапы и снижение ее тягового сопротивления в почве.

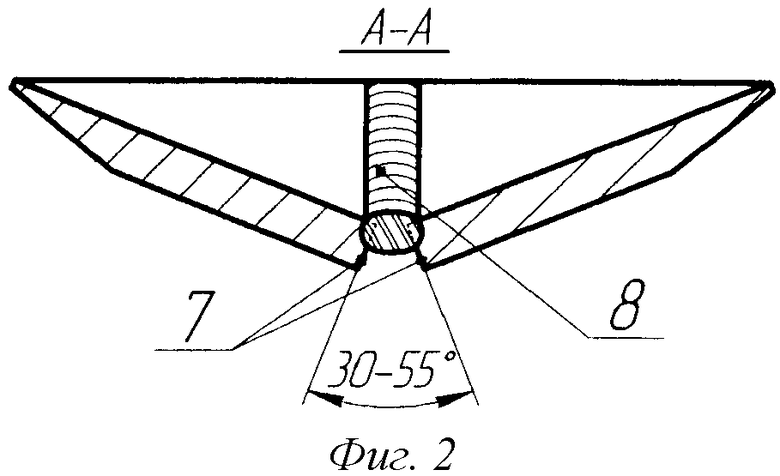

Настоящая задача решается тем, что по первому варианту в способе изготовления почвообрабатывающей лапы, включающем сварку ее крыльев и хвостовика, закалку и упрочнение носовой части наплавкой, сварку крыльев осуществляют с образованием со стороны, противоположной сварному шву V-образной кромки, длиной 30-70 мм с углом раскрытия в 30-55°, заполняют ее наплавочной шихтой и осуществляют ее индукционную наплавку с одновременным нагревом крыльев лапы под закалку из условия повышения твердости наплавленного металла на 2-8 единиц по HRСэ по сравнению с основным металлом.

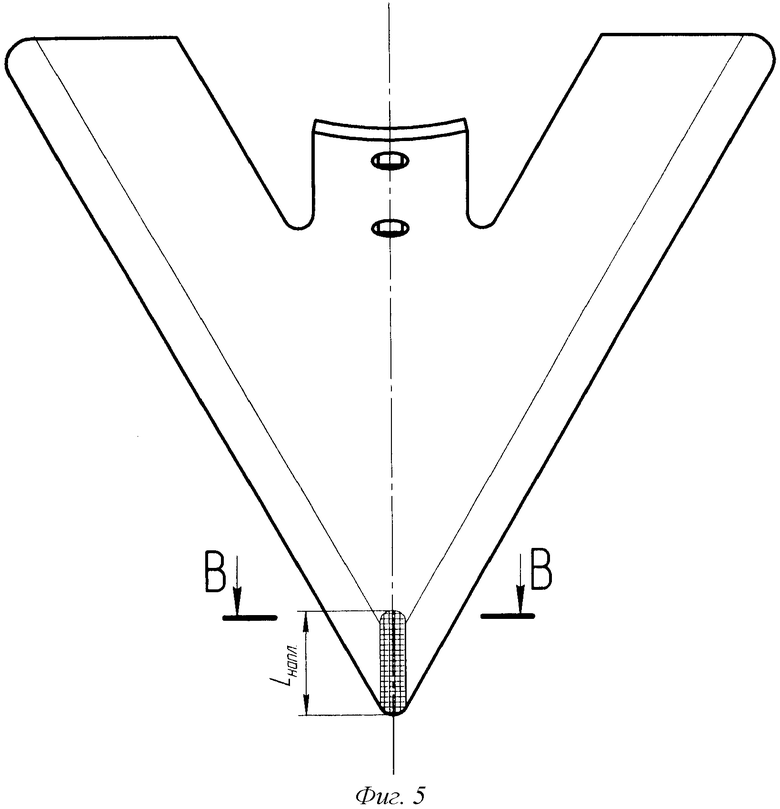

По второму варианту в способе изготовления почвообрабатывающей лапы, включающем ее штамповку, закалку и упрочнение носовой части наплавкой, перед наплавкой, по оси симметрии лапы, на внешней стороне носовой части выполняют U-образную канавку, длиной 15-30 мм, заполняют ее наплавочной шихтой и осуществляют ее индукционную наплавку с одновременным нагревом крыльев лапы под закалку из условия повышения твердости наплавленного металла на 2-8 единиц по НRСэ по сравнению с основным металлом.

Техническим результатом изобретения является уменьшение тягового усилия и повышение износоустойчивости носовой части стрельчатых (полольных) лап путем индукционной наплавки твердого сплава в V- или U-образную разделку кромок в носовой части лапы с одновременным нагревом под закалку оставшихся частей лапы.

Сущность предлагаемого изобретения заключается в том, что в V- и U-образную кромку или канавку длиной 15-70 мм, изготовленную сваркой или штамповкой стрельчатую (полольную) лапу, наплавляют твердый сплав по твердости больше упрочняемого металла на 2-8 единиц по НRСэ, что обеспечивает эффект самозатачиваемости рабочего органа. В процессе эксплуатации носок лапы имеет остроконечную форму (в виде «копья»). Тем самым снижается тяговое усилие по сравнению с существующими рабочими органами. Наплавленный твердый сплав в носке лапы увеличивает износоустойчивость носка.

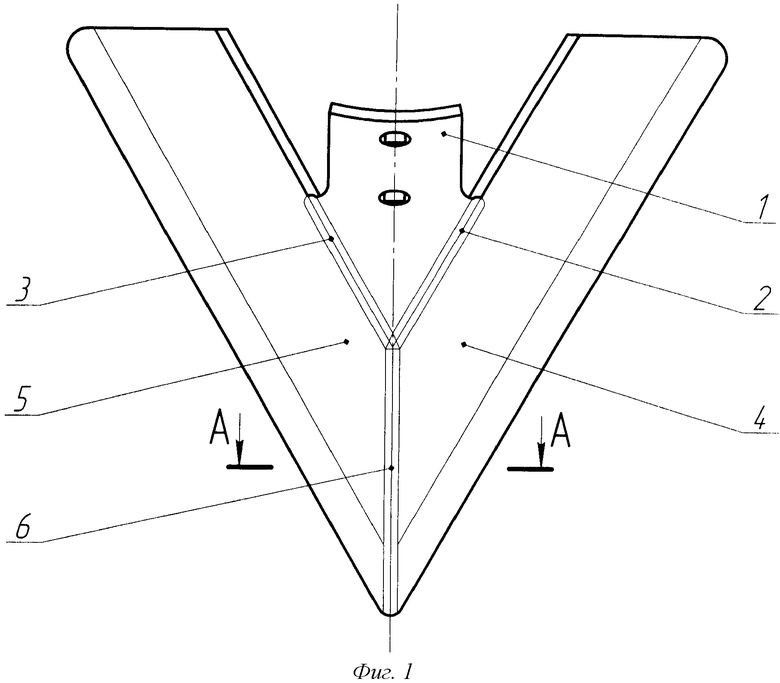

На фиг.1 дана схема почвообрабатывающей лапы с разделкой кромок носовой части.

На фиг.2 разрез носовой кромки почвообрабатывающей лапы по А-А.

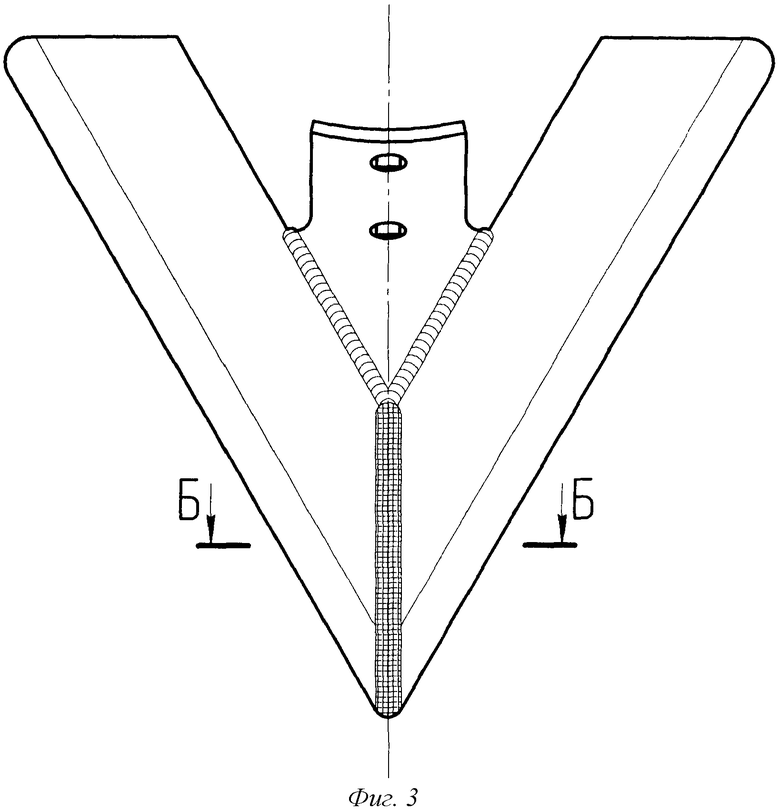

На фиг.3 представлена схема наплавленного слоя твердого сплава сварной лапы.

На фиг.4 разрез носовой кромки сварной лапы по Б-Б.

На фиг.5 приведена схема наплавленного слоя твердого сплава штампованной лапы.

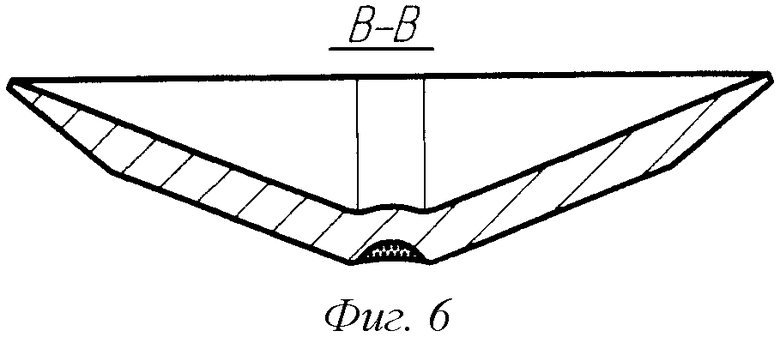

На фиг.6 разрез носовой кромки штампованной лапы по В-В.

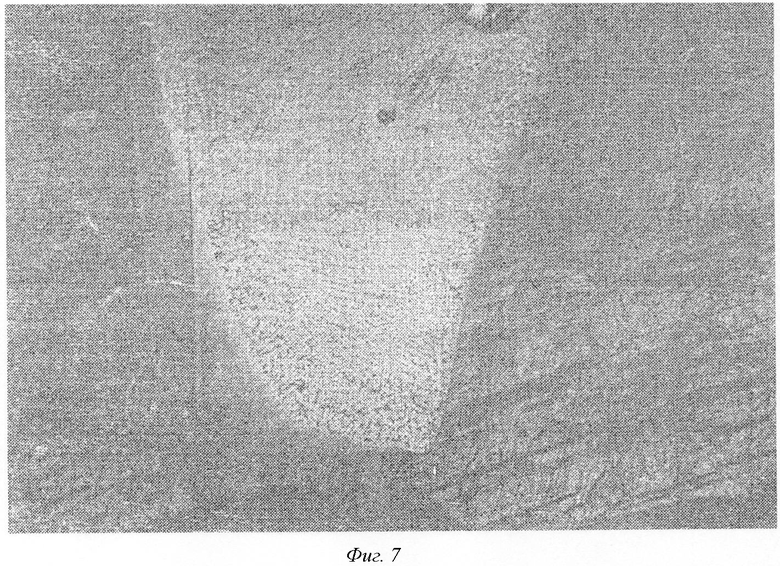

На фиг.7 макроструктура наплавленного слоя твердого сплава.

Стрельчатая лапа (фиг.1) содержит хвостовик 1, соединенный сварными швами 2 и 3 с крыльями 4 и 5. Крылья между собой соединяются сварным швом 8 снизу, а сверху насыпается наплавочная шихта 6 в разделку кромки 7, образующуюся в результате сварки между собой под углом 30-35° в соответствии с геометрической формой лапы.

После этого ее помещают в индуктор, где производится одновременно наплавка твердого сплава в носовой части изделия и нагрев под закалку крыльев стрельчатой лапы. Затем лапу помещают в закалочную жидкость для осуществления процесса закалки с последующим низким отпуском 250-300°С в течение 2-х часов.

Пример конкретного выполнения 1. Подготовили 6 сварных лап из стали 50Х1'А. В месте соединения крыльев сверху V-образную кромку с углом раскрытия варьировали от 30° до 55°, а ее длину от 30 до 70 мм (в зависимости от длины нижнего шва носовой части лапы). Специальным дозирующим устройством насыпали наплавочную шихту, состоящую из 85% твердого сплава ПС-14-60 и флюса 15%. Затем лапу поместили в двухвитковый индуктор, один из витков расплавлял шихту, а другой осуществлял нагрев крыльев лапы под закалку.

Наплавка и закалка осуществлялась с использованием высокочастотного генератора ВЧГ3-160/0,66, где процессы нагрева и плавления осуществлялись одновременно.

После расплавления шихты и достижения крыльев лапы закалочных температур генератор выключался, а упрочняемое изделие переносилось в ванну с закалочной жидкостью (маслом).

Результаты определения твердости после закалки приведены в таблице I, а после отпуска - в таблице 2.

Лабораторные и полевые испытания стрельчатой лапы СЗС-2.1 с упрочнением носовой части твердым сплавом показали, что их износоустойчивость увеличилась в 2-3 раза, улучшилась механика обработки почвы, снизилось тяговое усилие за счет отсутствия сварного шва вдоль носовой част лапы и повысился эффект самозатачиваемости наиболее нагруженной части рабочего органа.

Длина наплавленного слоя 30-70 мм определяется длиной носовой части стрельчатой лапы и шириной упрочняемой части лезвия. Угол раскрытия определяется типом лапы и толщиной металла крыльев и составляет 30-55°. При различии в твердости наплавленного слоя и основного металла режущей кромки меньше 2-х единиц HRC эффект самозатачиваемости носка лапы не наблюдается, он приобретает овальную форму и тем самым увеличивает тяговое усилие. В случае если различие в твердости более 8 HRC, происходит неравномерный износ носка лапы и создаются условия, при которых он обламывается, тем самым увеличивая на некоторое время тяговое сопротивление.

Пример 2. Подготовили 6 сварных лап из стали 50Х1'А. В месте схождения крыльев сверху выполнили U-образную канавку на длину от 15 до 30 мм (в зависимости от размера лапы). Специальным дозирующим устройством насыпали наплавочную шихту, состоящую из 85% твердого сплава ПС-14-60 и флюса 15%. Затем лапу поместили в двухвитковый индуктор, один из витков расплавлял шихту, а другой осуществлял нагрев крыльев лапы под закалку. Результаты замеров твердости после закалки представлены в табл.3.

Износоустойчивость лапы после упрочнения ее носовой части увеличилась более чем в два раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЧВООБРАБАТЫВАЮЩЕГО РАБОЧЕГО ОРГАНА СТРЕЛЬЧАТОГО ТИПА | 2011 |

|

RU2474098C1 |

| Электрод для износостойкой электродуговой наплавки | 2021 |

|

RU2769682C1 |

| ИНДУКТОР ДЛЯ НАПЛАВКИ И ЗАКАЛКИ ДЕТАЛЕЙ | 2009 |

|

RU2383109C1 |

| ЛЕНТА ДЛЯ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИНДУКЦИОННОЙ НАПЛАВКОЙ С ОДНОСТОРОННЕЙ АДГЕЗИЕЙ И СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИНДУКЦИОННОЙ НАПЛАВКОЙ | 2013 |

|

RU2548338C2 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕЙ МАШИНЫ | 2012 |

|

RU2529610C2 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| ПЛОСКОРЕЖУЩИЙ РАБОЧИЙ ОРГАН ДЛЯ ОБРАБОТКИ ПОЧВЫ | 2008 |

|

RU2366139C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТРЕЛЬЧАТОЙ ЛАПЫ С ОДНОВРЕМЕННЫМ УПРОЧНЕНИЕМ | 2024 |

|

RU2837123C1 |

| СПОСОБ УПРОЧНЕНИЯ КУЛЬТИВАТОРНЫХ ЛАП ДВУСТОРОННЕЙ НАПЛАВКОЙ | 2022 |

|

RU2785597C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕЙ КРОМКИ СТАЛЬНОГО РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2010 |

|

RU2447194C1 |

Способ может быть использован для изготовления стрельчатых лап почвообрабатывающих орудий. При изготовлении сварной лапы сварку крыльев осуществляют с образованием со стороны, противоположной сварному шву V-образной кромки, длиной 30-70 мм, с углом раскрытия 30-55° и заполняют ее наплавочной шихтой. В штампованной лапе по оси симметрии на внешней стороне носовой части выполняют U-образную канавку, длиной 15-30 мм, и насыпают в нее наплавочную шихту. Производят индукционную наплавку с одновременным нагревом крыльев лапы под закалку из условия повышения твердости наплавляемого металла на 2-8 единиц по НRCэ по сравнению с основным металлом. Способ обеспечивает повышение износоустойчивости носовой части стрельчатой лапы и снижение ее тягового сопротивления в почве. 2 н.п. ф-лы, 7 ил., 4 табл.

1. Способ изготовления почвообрабатывающей лапы, включающий сварку ее крыльев и хвостовика, закалку и упрочнение носовой части наплавкой, отличающийся тем, что сварку крыльев осуществляют с образованием со стороны, противоположной сварному шву, V-образной кромки длиной 30-70 мм с углом раскрытия 30-55°, заполняют ее наплавочной шихтой и осуществляют ее индукционную наплавку с одновременным нагревом крыльев лапы под закалку из условия повышения твердости наплавленного металла на 2-8 единиц по HRCэ по сравнению с основным металлом.

2. Способ изготовления почвообрабатывающей лапы, включающий ее штамповку, закалку и упрочнение носовой части наплавкой, отличающийся тем, что перед наплавкой по оси симметрии лапы на внешней стороне носовой части выполняют U-образную канавку длиной 15-30 мм, заполняют ее наплавочной шихтой и осуществляют ее индукционную наплавку с одновременным нагревом крыльев лапы под закалку из условия повышения твердости наплавленного металла на 2-8 единиц по HRCэ по сравнению с основным металлом.

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2005 |

|

RU2309830C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ ОРГАНОВ КУЛЬТИВАТОРОВ | 2005 |

|

RU2309987C2 |

| КУЛЬТИВАТОРНАЯ ЛАПА | 2001 |

|

RU2216138C2 |

| 0 |

|

SU358118A1 | |

| Бетононасос | 1978 |

|

SU846780A1 |

Авторы

Даты

2010-08-27—Публикация

2009-03-23—Подача