Изобретение относится к области технологических трубопроводных систем для транспортирования криогенных компонентов топлива, а также к ракетной технике в составе баков ракет из углепластиковых материалов.

Из технической литературы известны конструкции и способы изготовление фланцев из полимерных материалов путем их прессования в закрытых пресс-формах с дисперсным наполнителем из рубленной крошки различных полимерных материалов, который, например, описан в книге «Мир материалов и технологий», стр.180, издание «Техносфера», 2004 год.

Из патентной литературы известны конструкция и способ изготовления труб из препрега, у которых стыковочные фланцы выполняются методом кольцевой намотки дополнительного материала на законцовку трубы, например, содержащемся в патенте РФ №2166145, кл. F16L, 9/12, 1999 г.

Недостатком вышеприведенных конструкций фланцев и технологии их изготовления является низкая их прочность.

Задачей данного изобретения является разработка конструкции и способа изготовления трубчатого фланца с техническим результатом, позволяющим при его изготовлении использовать в качестве наполнителя высокопрочный непрерывный угольный препрег, обеспечивающий большую прочность фланца по сравнению с фланцем, изготовленным из дисперсного наполнителя в виде рубленной крошки полимерного материала, или изготовленного методом кольцевой намотки, а также обеспечить подсоединение к нему дополнительных конструктивных элементов с обеспечением надежной их герметичности при криогенных температурах.

Данная задача решается тем, что трубчатый фланец, содержащий основание и трубчатую часть с утолщением, в соответствии с изобретением основание и трубчатая часть состоит из слоев и того же препрега, заготовки которого имеют прямоугольную и секторную часть и переходят из трубчатой части непосредственно в основание, направления волокон в слоях заготовок последовательно меняются на взаимно перпендикулярные направления, а в торце трубчатой части фланца образовано дополнительное утолщение из препрега с резьбой на нем для навинчивания на него дополнительных конструктивных элементов.

Данная задача решается также тем, что в способе изготовления трубчатого фланца, включающем выкладывание на оправке слоев заготовок препрега в его основание и цилиндрическую часть, установку дополнительного утолщения на торце цилиндрической части с последующим отверждением выложенной на оправке заготовки фланца, в соответствии с изобретением на оправку выкладывают послойно заготовки препрега со смещением заготовок в каждом слое относительно друг друга, с зазором между ними в каждом слое не более 1 мм, и располагают их так, что прямоугольная часть заготовки размещается на трубчатой части, а секторная располагается на основании фланца, принимая при этом отношение ширины основания секторной части заготовки к ее высоте не менее 10, с установкой цулаг перед отверждение раздельно на утолщение и цилиндрическую часть фланца, обеспечивая зазор между ними в пределах 1-2 мм.

Далее предлагаемое изобретение поясняется более подробно с использованием схемных чертежей, показанных на фиг.1, 2, 3, 4.

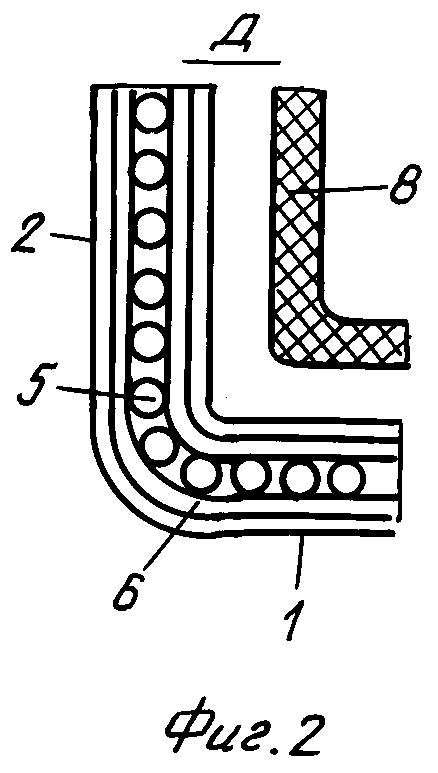

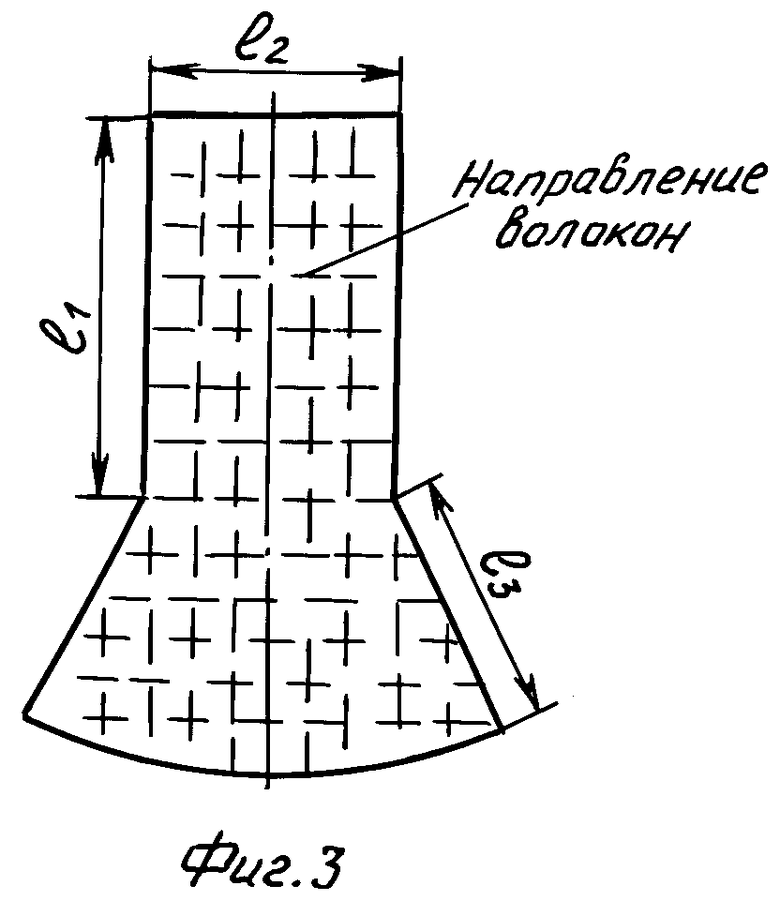

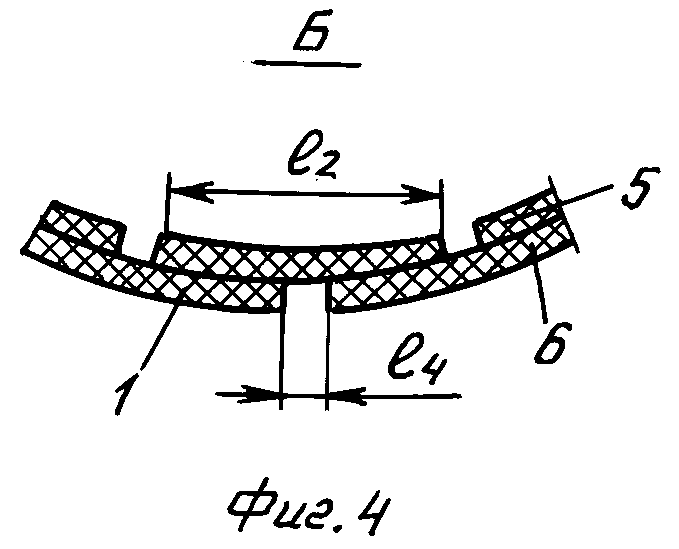

На Фиг.1 изображен трубчатый фланец, на Фиг.2 показано расположение волокон в заготовках препрега в продольном и поперечном направлениях совместно с цулагой, на Фиг.3 показана развертка заготовок препрега, на Фиг.4 показан стык заготовок препрега в слоях.

Трубчатый фланец, показанный на Фиг.1, содержит основание 1 и трубчатую часть 2 и утолщение 3, на котором имеется резьба 4 для навинчивания на него дополнительных элементов. Слои препрега состоят из единых заготовок препрега, в которых угольные волокна, показанные на Фиг.2, располагаются попеременно в продольном 5 и поперечном направлениях 6, переходящих из основания 1 в трубчатую часть 2. Сами заготовки препрега имеют прямоугольную и секторную часть с размерами l1, l2, l3 , развертка которых представлена на Фиг.3.

Способ изготовления трубчатого фланца заключается в следующем. На оправку 7 укладывают заготовки препрега послойно со смещением заготовок в каждом слое относительно друг друга, с зазором l4 между ними в каждом слое не более 1 мм, показанного на Фиг.4. Направление волокон 5 и 6 в слоях заготовок, показанных на Фиг.2, последовательно меняют на взаимно перпендикулярные направления в каждом слое заготовок, заготовки так располагают на оправке 7, что цилиндрическая часть заготовки шириной l2 размещают на трубчатой части 2, а секторная часть располагается на основании фланца 1, принимая при этом отношение ширины основания l2 секторной части заготовки к ее высоте h не менее 10, выкладывают из препрега утолщение 3, цулаги 8 и 9 устанавливают раздельно на утолщение 3 и на цилиндрическую часть 2, обеспечивая между ними зазор δ не более 1-2 мм, затем их снимают после автоклавного или вакуумного отверждения заготовки фланца, собранной на оправке, и на утолщении 3 нарезают резьбу 4.

Заявляемая конструкция трубчатого фланца из угольного препрега с резьбой на утолщенной его трубчатой части и способ его изготовления позволяют получить фланец с высокой прочностью, а установка его в бак может обеспечить подсоединение к нему дополнительных конструктивных элементов с обеспечением надежной их герметичности при криогенных температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ТРАНСПОРТИРОВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ПРОДУКТОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2166145C1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| Способ изготовления крупногабаритной фланцевой конструкции из слоистых полимерных композиционных материалов | 2018 |

|

RU2696796C1 |

| Безлонжеронная лопасть винта вертолёта и способ её изготовления | 2018 |

|

RU2683410C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ РУКОЯТИ ДЛЯ ХОККЕЙНОЙ КЛЮШКИ ИЗ ПОЛИМЕРНО-КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2024 |

|

RU2817450C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПАНЕЛЬНО-КАРКАСНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2030336C1 |

| СПОСОБ ФОРМОВАНИЯ АГРЕГАТОВ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И ОСНАСТКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2217309C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ КОНСТРУКЦИЙ С ВНУТРЕННИМИ СТЕНКАМИ | 2012 |

|

RU2522725C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ ИЗ СЛОИСТЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2565180C1 |

Изобретение относится к трубчатому фланцу и способу его изготовления и предназначено для трубопроводных систем для транспортировки криогенных компонентов топлива. Трубчатый фланец содержит основание и трубчатую часть с утолщением. Основание и трубчатая часть состоят из слоев одного и того же препрега, заготовки которого имеют прямоугольную и секторную части и переходят из трубчатой части непосредственно в основание. Направления волокон в слоях заготовок последовательно меняются на взаимно перпендикулярные направления, а в торце трубчатой части фланца образовано дополнительное утолщение из препрега с резьбой на нем для навинчивания на него дополнительных конструктивных элементов. Описан способ изготовления. Изобретение обеспечивает надежность соединения при криогенных температурах. 2 н.п. ф-лы, 4 ил.

1. Трубчатый фланец, содержащий основание и трубчатую часть с утолщением, отличающийся тем, что основание и трубчатая часть состоят из слоев одного и того же препрега, заготовки которого имеют прямоугольную и секторную части и переходят из трубчатой части непосредственно в основание, направления волокон в слоях заготовок последовательно меняются на взаимно перпендикулярные направления, а в торце трубчатой части фланца образовано дополнительное утолщение из препрега с резьбой на нем для навинчивания на него дополнительных конструктивных элементов.

2. Способ изготовления трубчатого фланца, включающий выкладывание на оправке слоев заготовок препрега в его основание и цилиндрическую часть, установку дополнительного утолщения на торце цилиндрической части с последующим отверждением собранной на оправке заготовки фланца, отличающийся тем, что на оправку выкладывают послойно заготовки препрега со смешением заготовок в каждом слое относительно друг друга, с зазором между ними в каждом слое не более 1 мм, и располагают их так, что прямоугольная часть заготовки размещается на трубной части, а секторная располагается на основании фланца, принимая при этом отношение ширины основания секторной части заготовки к ее высоте не менее 10 с установкой цулаг перед отверждением раздельно на утолщение и цилиндрическую часть фланца, обеспечивая зазор между ними в пределах 1-2 мм.

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ТРАНСПОРТИРОВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ПРОДУКТОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2166145C1 |

| Труба с армирующей оболочкой | 1982 |

|

SU1093865A1 |

| Стеклопластиковая труба | 1980 |

|

SU979776A1 |

| US 3920049 A, 18.11.1975 | |||

| US 3629028 A, 21.12.1971 | |||

| US 3481369 A, 02.12.1969. | |||

Авторы

Даты

2010-09-20—Публикация

2009-03-18—Подача