Настоящее изобретение относится к станку для глубокого сверления с отводом стружки (осколков), образуемой во время резки, на его наружную сторону вместе с охлаждающим веществом, подаваемым на участок сверления внешней системой подачи через внутреннюю часть расточной оправки в так называемой системе ВТА (Ассоциация сверления и трепанирования).

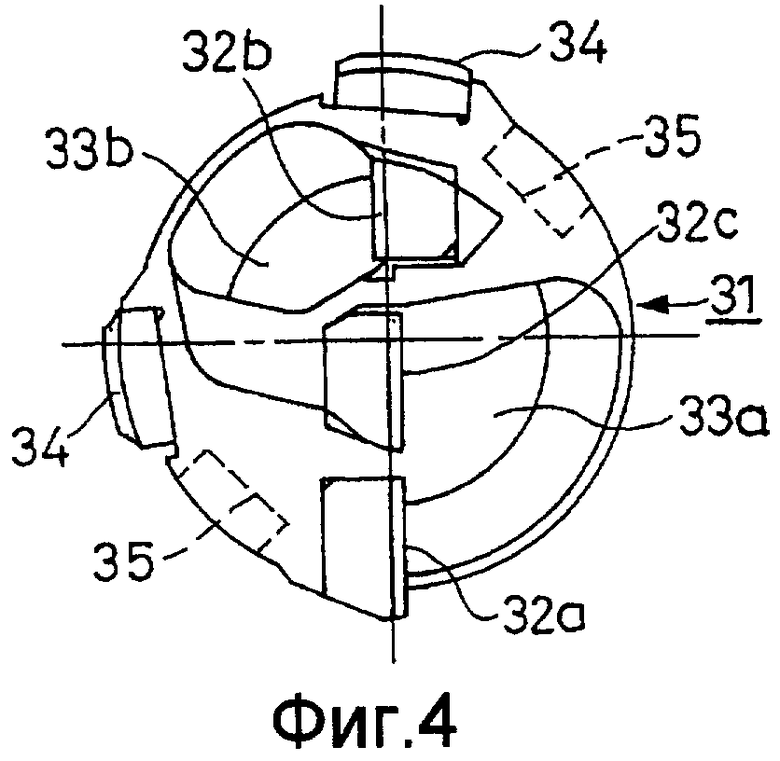

Обычно, эффективность сверления глубоких отверстий не зависит от технических параметров инструментальной системы, но в значительной степени зависит от скорости выхода стружки (осколков), образуемой при сверлении отверстия во время резки, на наружную сторону. Следовательно, в станке для глубокого сверления используется полая расточная оправка и, одновременно, как показано, например, на фиг.4, выходные отверстия 33а и 33b, которые открыты для обращения к режущим пластинам 32а, 32с и 32b, образованы на концевой части расточной головки 31, соединенной с передним концом расточной оправки, причем стружка (осколки) выходит наружу из выходных отверстий 33а и 33b через внутреннюю часть соответствующей расточной оправки вместе с охлаждающим веществом, подаваемым на участок сверления. Кроме того, на чертежах ссылочной позицией 34 обозначена направляющая опора, закрепленная на концевой стороне наружной окружности расточной головки 31, и ссылочной позицией 35 обозначен небольшой паз зажима, образованный на внутренней стороне ее наружной окружности.

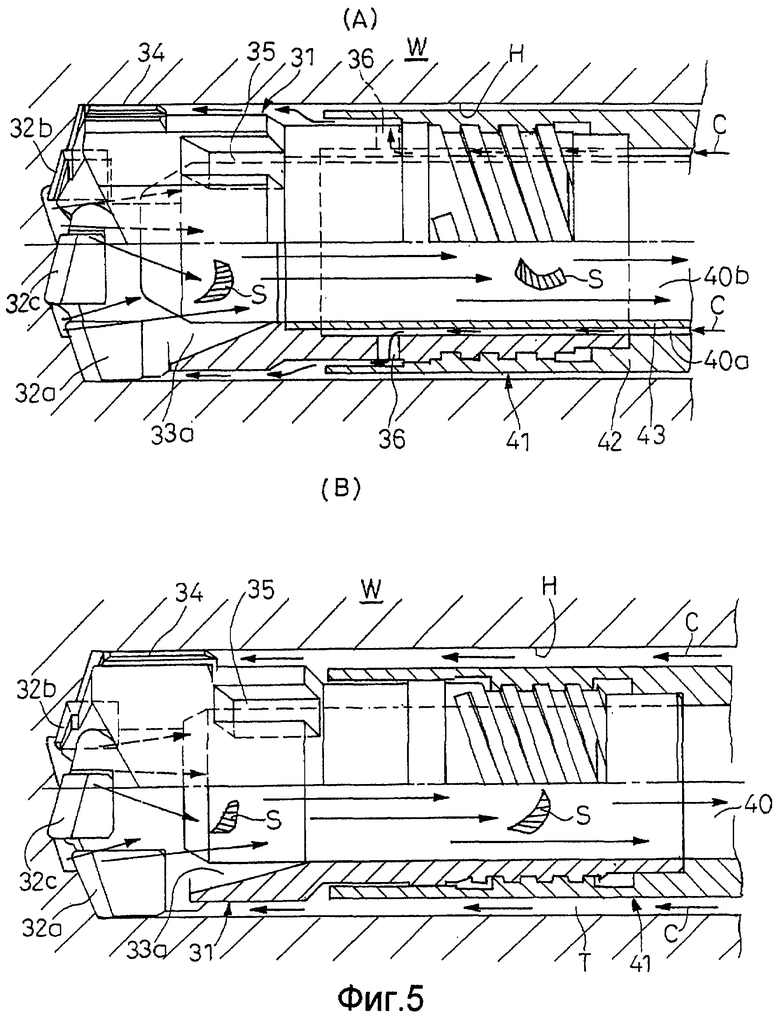

В этой связи, относительно подачи охлаждающего вещества на участок сверления в таком станке для глубокого сверления, существует два типа, один из которых является внутренней системой подачи (Система охлаждения инструмента и удаления стружки через отверстие в шпинделе), например, так называемой эжекторной системой, показанной на фиг.5(А), и другой из которых является наружной системой подачи (Система охлаждения инструмента и удаления стружки через отверстие в шпинделе и внутреннюю трубку), например, так называемой системой ВТА, показанной на фиг.5(В). Кроме того, относительно резки имеются случаи, в которых сторона расточной оправки вращается и в которых вращается обрабатываемая деталь, которую режут.

Охлаждающее вещество во внутренней системе подачи подается в канал 40а для подачи охлаждающего вещества между внутренней трубкой 42 и наружной трубкой 43 на ближней стороне расточной оправки 41 двухтрубчатого типа, как показано стрелкой на фиг.5(А), проходит наружу через выпускное отверстие 36 для охлаждающего вещества, образованное на периферийной стенке расточной головки 31 на стороне дальнего конца, и подается на сторону участка сверления. После этого, охлаждающее вещество проходит через выходные отверстия 33а и 33b расточной головки 31 в выходной канал 40b, образованный внутренней стороной внутренней трубки 42, и выходит наружу вместе со стружкой (осколками), образованной на участке сверления. Следовательно, в этой системе сопротивление потока не изменяется на стороне подачи охлаждающего вещества во время резки, причем это не имеет значения для эффективности выхода стружки (осколков), чтобы вырезанное отверстие Н сделать глубоким.

Напротив, охлаждающее вещество в указанной наружной системе подается на участок сверления через зазор Т между расточной оправкой 41 и внутренней окружностью высверленного отверстия Н и, подобным образом, выходит из выходных отверстий 33а и 33b расточной головки 31 наружу через канал 40 для выхода стружки в расточной оправке 41 вместе со стружкой (осколками), образованной на участке сверления. Однако поскольку по мере продвижения вперед резки канал подачи удлиняется, соответственно, увеличивается потеря давления из-за сопротивления канала потоку. Следовательно, существует недостаток в этой системе, заключающийся в том, что чем глубже становится высверленное отверстие, тем ниже становится эффективность выхода стружки (осколков) при помощи охлаждающего вещества. Кроме того, необходимо устанавливать давление подачи охлаждающей вещества на более высокий уровень для компенсации уменьшения указанной потери давления, в результате чего возникает другая проблема, связанная с тем, что увеличиваются стоимость устройства и плата за энергию.

Настоящее изобретение было создано ввиду указанных ситуаций, и, следовательно, целью настоящего изобретения является создание станка для глубокого сверления, в частности станка для подачи охлаждающего вещества на участок сверления при помощи наружной системы подачи, который способен обеспечить высокую эффективность сверления, даже если высверленное отверстие заглубляется, посредством увеличения эффективности выхода стружки (осколков) с участка сверления без установки давления подачи охлаждающего вещества на более высокий уровень.

Для достижения указанной цели станок для глубокого сверления в соответствии с первым аспектом настоящего изобретения изображен со ссылочными позициями на сопроводительных чертежах. Станок для глубокого сверления сконфигурирован таким образом, что трубчатая расточная головка 2, содержащая выходные отверстия 4а и 4b, соединенные с каналом 10 для выхода стружки, прикреплена к режущим пластинам 3а и 3с на дальнем конце полой расточной оправки 1, внутренняя часть которой представляет собой канал 10 для выхода стружки, охлаждающее вещество С подается с наружной стороны на сторону режущих пластин 3а-3с через зазор между наружной периферийной поверхностью расточной оправки 1 и внутренней периферийной поверхностью высверленного отверстия Н, и стружка (осколки) S, образованная в результате резки, выходит из выходных отверстий 4а и 4b на наружную сторону через канал 10 для выхода стружки вместе с охлаждающим веществом С, и дополнительно содержит перепускные отверстия 5, расположенные по диагонали во множестве позиций в направлении вдоль окружности периферийной стенки 21 расточной головки 2 для прохождения через периферийную стенку 21 расточной головки 2, и таким образом, чтобы наружное отверстие 5а располагалось ближе к стороне дальнего конца головки, чем внутреннее отверстие 5b, причем перепускные отверстия 5 сообщаются с зазором Т между наружной периферийной поверхностью расточной оправки 1 и внутренней периферийной поверхностью высверленного отверстия Н посредством кольцевого зазора 9 между наружной окружностью расточной головки 2 и внутренней окружностью дальней концевой части 12а расточной оправки 1, и часть охлаждающего вещества С, поданного снаружи на сторону участка сверления, проходит от перепускных отверстий через кольцевой зазор 9, закрытый дальней концевой частью 12а расточной оправки 1, в расточную головку 2, таким образом создавая силу притяжения на выходной стороне, так что выгрузка стружки (осколков) S ускоряется под действием индукционной силы.

Станком для глубокого сверления в соответствии со вторым аспектом настоящего изобретения является станок для глубокого сверления в соответствии с первым аспектом, в котором соответствующие перепускные отверстия 5, описанные выше, расположены по диагонали таким образом, что наружное отверстие 5а расположено ближе к передней стороне в направлении вращения соответствующей расточной головки 2, чем внутреннее отверстие 5b при относительном вращении расточной головки 2 и обрабатываемой детали W.

В случае станка для глубокого сверления в соответствии с первым аспектом настоящего изобретения, часть охлаждающего вещества, поданного с наружной стороны на участок сверления через зазор между расточной оправкой и внутренней окружностью высверленного отверстия во время резки, принудительно выходит из соответствующих перепускных отверстий на внутренней стороне расточной головки. Однако поскольку направление входящего потока проходит по диагонали к задней стороне, то индукционная сила генерируется по направлению к выходной стороне в канале для выхода стружки, в котором выгрузка стружки (осколков) ускоряется с участка сверления под действием индукционной силы.

Следовательно, даже если высверленное отверстие Н заглубляется по мере продвижения вперед резки, может быть достигнута высокая эффективность сверления при достаточной эффективности выхода стружки (осколков) с участка сверления, причем давление подачи охлаждающего вещества, особенно, не увеличивается, и можно предотвратить увеличение стоимости устройства и платы за энергию.

В соответствии со вторым аспектом настоящего изобретения, поскольку соответствующие перепускные отверстия, описанные выше, расположены по диагонали таким образом, что наружное отверстие также располагается на передней стороне в направлении относительного вращения расточной головки, чем внутреннее отверстие, то поток охлаждающего вещества через соответствующие перепускные отверстия с наружной стороны на внутреннюю сторону ускоряется в соответствии с относительным вращением при резке, и, одновременно, на внутренней стороне возникают завихрения, причем индукционная сила на выходной стороне дополнительно увеличивается в канале для выхода стружки, и дополнительно обеспечивается более высокая эффективность сверления, поскольку дополнительно увеличивается эффективность выхода стружки (осколков).

Далее, изобретение будет описано более подробно со ссылкой на прилагаемые чертежи, на которых:

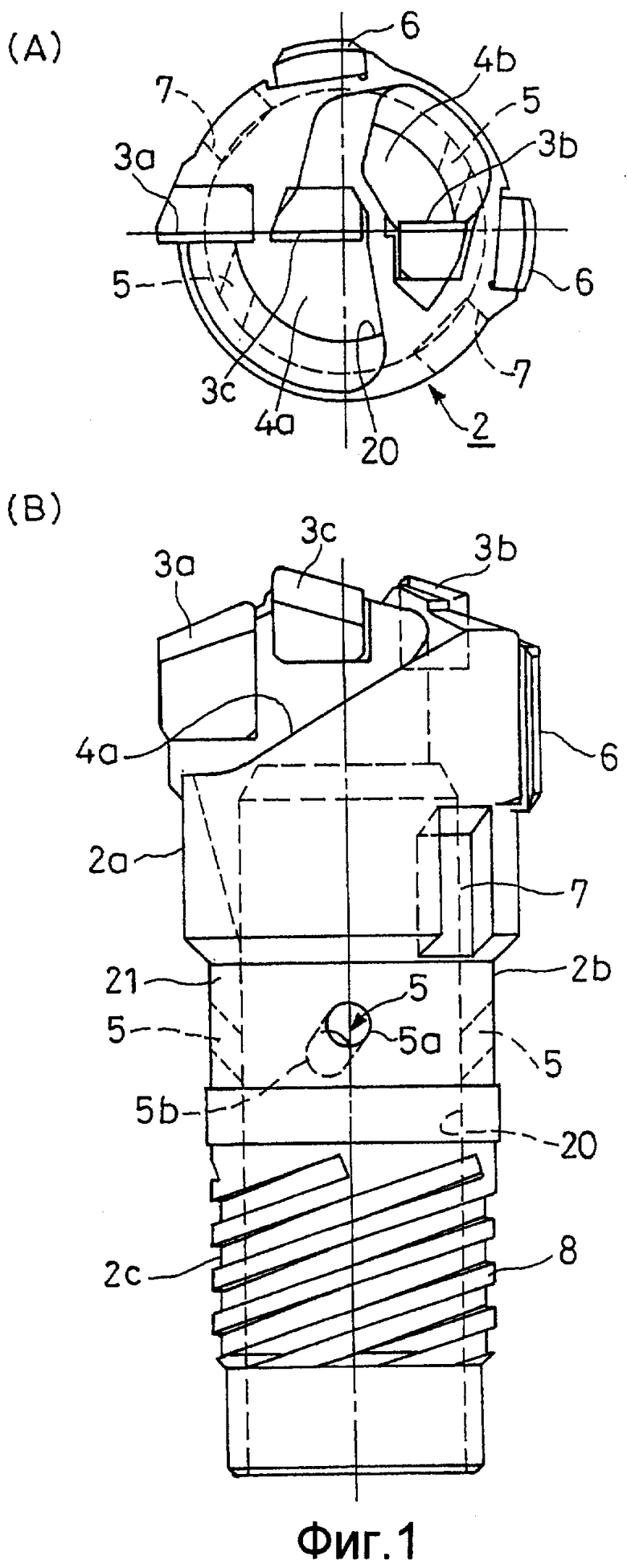

Фиг.1 - расточная головка станка для глубокого сверления в соответствии с одним вариантом осуществления настоящего изобретения, причем (А) изображает вид сверху, а (В) изображает вид сбоку;

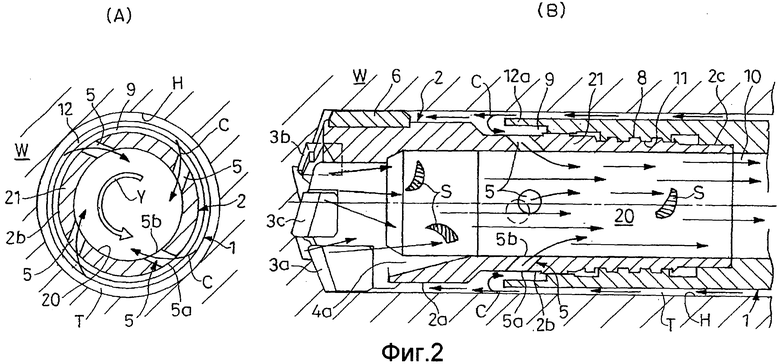

фиг.2 - окрестность расточной головки во время резки глубокого отверстия при помощи станка для глубокого сверления, причем (А) изображает вид в разрезе перпендикулярно осевому направлению, а (В) изображает вид в разрезе вдоль осевого направления;

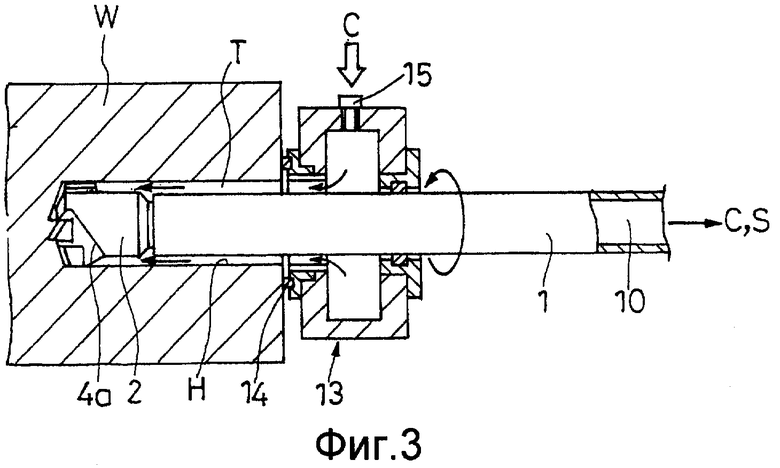

фиг.3 - продольный вид в разрезе, иллюстрирующий состояние глубокой резки при помощи того же самого станка для глубокого сверления;

фиг.4 - вид сверху, иллюстрирующий расточную головку в станке для глубокого сверления согласно известному уровню техники; и

фиг.5 - окрестность расточной головки во время резки глубокого отверстия при помощи станка для глубокого сверления согласно известному уровню техники, причем (А) изображает вид в разрезе вдоль осевого направления во внутренней системе подачи охлаждающего вещества, а (В) изображает вид в разрезе вдоль осевого направления во внешней системе подачи охлаждающего вещества.

На чертежах ссылочной позицией 1 обозначена расточная оправка; 10 - канал для выхода стружки; 2 - расточная головка; 20 - центральное отверстие; 21 - периферийная стенка; 3а-3с - режущие пластины; 4а, 4b - выходные отверстия; 5 - перепускное отверстие; 5а - наружное отверстие; 5b - внутреннее отверстие; С - охлаждающее вещество; Н - высверленное отверстие; Т - зазор; S - стружка (осколки); и W - обрабатываемая деталь.

Ниже приведено подробное описание одного варианта осуществления станка для глубокого сверления в соответствии с настоящим изобретением со ссылкой на чертежи. Фиг.1 изображает расточную головку соответствующего станка для глубокого сверления, фиг.2 изображает сторону расточной головки соответствующего станка для глубокого сверления во время резки и фиг.3 изображает состояние сверления при помощи соответствующего станка для глубокого сверления.

Как показано на фиг.1(А) и (В), расточная головка 2 станка для глубокого сверления является, приблизительно, трубчатой, имеет дальний конец, имеющий форму острого конуса, и содержит два, большое и маленькое, выходных отверстия 4а и 4b, которые открыты от поверхности дальнего конца в сторону и являются веерообразными, если смотреть со стороны дальнего конца. Эти выходные отверстия 4а и 4b соединяются с центральным отверстием 20, открытым на своем заднем конце, причем центральная режущая пластина 3с и периферийная режущая пластина 3а прикреплены к поверхности кромки большого выходного отверстия 4а, и промежуточная режущая пластина 3b прикреплена посредством сварки к поверхности кромки маленького выходного отверстия 4b. Кроме того, эти режущие пластины 3а-3с выполнены из металлокерамического твердого сплава и расположены таким образом, что концы пластин ориентированы, приблизительно, в одном и том же диаметральном направлении.

В расточной головке 2, как в устройствах известного уровня техники, опорные пластины 6 и 6 расположены и закреплены рядом с дальним концом между обоими выходными отверстиями 4а и 4b на наружной окружности, чей наружный диаметр немного больше, одновременно небольшие пазы 7 и 7 зажимов расположены и образованы внутри наружной окружности. Кроме того, часть 8 с наружной резьбой образована на наружной окружности ближайшей части 2с, и перепускные отверстия 5, проходящие через внутреннюю сторону и наружную сторону цилиндрической стенки 21, образованы во множестве позиций (показаны четыре позиции) в направлении по окружности промежуточной части 2b. Относительно соответствующих перепускных отверстий 5, наружное отверстие 5а расположено ближе к стороне дальнего конца головки, чем внутреннее отверстие 5b, как показано на фиг.2(А) и (В), и расположено по диагонали, чтобы также быть расположенным на передней стороне в направлении относительного вращения (направление Y стрелки, показанное на фиг.2(А)) во время резки при помощи соответствующей расточной головки 2.

С другой стороны, полая расточная оправка станка для глубокого сверления имеет форму круглой трубы, как показано на фиг.2(В), и ее внутренняя часть образует выходной канал 10. Поскольку часть 8 с наружной резьбой на ближайшем конце 2с расточной головки 2 зацепляется с внутренней резьбой 11, образованной на внутренней окружности передней концевой части, то соответствующая расточная головка 2 концентрически соединяется с дальней концевой частью и удерживается на месте. Соединенная расточная головка 2 вводится в состояние, в котором дальняя концевая часть 2а выступает от дальнего конца расточной оправки 1. Однако кольцевой зазор 9 образован между наружной окружностью промежуточной части 2b и внутренней окружностью дальней концевой части 12а расточной оправки 1, в результате чего перепускные отверстия 5 принудительно соединяются с наружной стороной.

Что касается глубокого сверления при помощи станка для глубокого сверления, сторона ближайшего конца расточной оправки 1, содержащей расточную головку 2, закрепленную на своем дальнем конце, соединяется со шпинделем металлорежущего станка при помощи приводимого в движение и вращаемого патрона для обрабатываемой детали (не показано), или сторона обрабатываемой детали W вращается. При этом охлаждающее вещество подается из наружной системы подачи, как показано на фиг.3, с использованием шланга для подачи охлаждающего вещества, при помощи которого полая расточная оправка 1 находится в смазочно-охлаждающем веществе, причем охлаждающее вещество С подается под высоким давлением из впускного отверстия 15 в соответствующий шланг 13 в состоянии, в котором шланг 13 прижат к обрабатываемой детали W при помощи уплотнительного соединения 14, охлаждающее вещество С подается на сторону дальнего конца расточной головки 2 через зазор Т между наружной периферийной поверхностью расточной оправки 1 и внутренней периферийной поверхностью высверленного отверстия Н, и охлаждающее вещество С принудительно выходит из выходных отверстий 4а и 4b расточной головки 2 в канал 10 для выхода стружки в расточной оправке 1 вместе со стружкой (осколками) S, образуемой на участке сверления, и, затем, выходит наружу.

При данном глубоком сверлении часть охлаждающего вещества С, проходящего глубоко через зазор Т между наружной окружностью расточной оправки 1 и внутренней периферийной поверхностью высверленного отверстия Н, выходит из перепускных отверстий 5 во внутреннюю часть расточной головки 2 на дальней концевой части соответствующей расточной оправки 1, и оставшаяся ее часть направляется в местоположение резки на дальнем конце расточной головки 2. В этой связи, поскольку в соответствующих перепускных отверстиях 5 наружное отверстие 5а расположено по диагонали, чтобы ближе располагаться к стороне дальнего конца головки, чем внутреннее отверстие 5b, индукционная сила на выходной стороне приложена в центральном отверстии 20 и в канале 10 для выхода стружки под действием потоков охлаждающего вещества С, проходящего через перепускные отверстия 5. Кроме того, поскольку в соответствующих перепускных отверстиях 5 наружное отверстие 5а расположено по диагонали, чтобы также располагаться на передней стороне в направлении вращения соответствующей расточной головки 2, чем внутреннее отверстие 5b, как показано на фиг.2(А), потоки охлаждающего вещества С, прошедшие через перепускные отверстия 5 с наружной стороны на внутреннюю сторону, ускоряются в соответствии с относительными вращениями (в проиллюстрированном направлении стрелки Y) расточной оправки 1 и расточной головки 2, и дополнительные завихрения создаются внутри центрального отверстия 20, в котором индукционная сила на выходной стороне дополнительно увеличивается.

Следовательно, стружка (осколки) S быстро перемещается из выходных отверстий 4а и 4b в центральное отверстие 20 вместе с охлаждающим веществом С, поданным на участок сверления под действием интенсивной индукционной силы, действующей на выходной стороне в расточной головке 2, и эффективно выводится через канал 10 для выхода стружки.

Таким образом, в станке для глубокого сверления в соответствии с настоящим изобретением, даже если высверленное отверстие Н заглубляется по мере продвижения вперед резки, эффективность выхода стружки (осколков) S с участка сверления обеспечивается в достаточной мере, где глубокое сверление может выполняться с высокой точностью и высокой эффективностью сверления. Кроме того, в этом станке для глубокого сверления, поскольку не нужно увеличивать давление подачи охлаждающего вещества С для компенсации увеличения потери давления, обусловленной сопротивлением канала потоку, как в станках для глубокого сверления известного уровня техники, то можно уменьшить стоимость оборудования и плату за энергию.

Кроме того, в настоящем варианте осуществления проиллюстрирована такая конфигурация, которая содержит три режущие пластины 3а-3с, которые приварены и прикреплены к расточной головке 2, и два выходных отверстия 4а и 4b. Настоящее изобретение может быть воплощено в различных конфигурациях, например в конфигурации, в которой расточная головка содержит одну режущую пластину и одно выходное отверстие, в конфигурации, в которой расточная головка содержит пять или более режущих пластин нечетного количества и два выходных отверстия, в конфигурации, в которой режущие пластины содержат неперетачиваемый скол, или в конфигурации, в которой режущие пластины выполнены за одно целое на расточной головке. Кроме того, расточная головка может представлять собой тип с внутренней резьбой в противоположность настоящему варианту осуществления и может быть выполнена таким образом, чтобы она вставлялась и прикручивалась к наружной стороне расточной оправки. Кроме того, в настоящем изобретении возможны различные модификации и изменения относительно детальной конфигурации, касающейся количества и положения образования перепускных отверстий 5, количества и положения закрепления опорных пластин, наличия или отсутствия и количества пазов зажима и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОЦЕЛЕВОЙ ПОРТАЛЬНЫЙ СТАНОК | 1995 |

|

RU2088384C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ РЕЗАНИЕМ | 2008 |

|

RU2413597C2 |

| ЛЮНЕТНЫЙ УЗЕЛ ДЛЯ СВЕРЛА ГЛУБОКОГО СВЕРЛЕНИЯ С НАРУЖНЫМ ОТВОДОМ СМАЗЫВАЮЩЕ-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1995 |

|

RU2088394C1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ИЛИ РАСТАЧИВАНИЯ ОТВЕРСТИЙ | 2009 |

|

RU2424877C2 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088383C1 |

| РУЖЕЙНОЕ СВЕРЛО | 2006 |

|

RU2409452C2 |

| ПОРТАЛЬНЫЙ СТАНОК | 1997 |

|

RU2130824C1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ СВЕРЛА ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088380C1 |

| ГОЛОВКА ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ И СПОСОБ ГЛУБОКОГО СВЕРЛЕНИЯ ИЗГОТАВЛИВАЕМОГО ИЗДЕЛИЯ | 2005 |

|

RU2385203C2 |

Станок содержит полую расточную оправку, внутренняя часть которой является каналом для выхода стружки, и прикрепленную к ее дальнему концу трубчатую расточную головку, выходные отверстия которой соединены с каналом для выхода стружки на стороне режущих пластин. При этом между наружной поверхностью расточной оправки и внутренней поверхностью высверленного отверстия образован зазор, предназначенный для подачи охлаждающего вещества с наружной стороны на сторону режущих пластин, причем выходные отверстия предназначены для выхода наружу стружки, образующейся при сверлении, вместе с охлаждающим веществом. При этом во множестве положений по окружности в периферийной стенке расточной головки выполнены перепускные отверстия, расположенные под наклоном так, что наружное отверстие расположено ближе к стороне дальнего конца головки, чем внутреннее отверстие, причем перепускные отверстия сообщены с зазором для подачи охлаждающего вещества посредством кольцевого зазора между наружной окружностью расточной головки и внутренней окружностью дальней концевой части расточной оправки, предназначенного для прохода части охлаждающего вещества, поданного снаружи на сторону участка сверления, от перепускных отверстий через кольцевой зазор, закрытый дальней концевой частью расточной оправки, в расточную головку для создания разрежения на выходной стороне и ускорения выхода стружки. Технический результат - повышение эффективности сверления. 1 з.п. ф-лы, 5 ил.

1. Станок для глубокого сверления, содержащий полую расточную оправку (1), внутренняя часть которой является каналом (10) для выхода стружки, и прикрепленную к ее дальнему концу трубчатую расточную головку (2), выходные отверстия (4а, 4b) которой соединены с каналом (10) для выхода стружки на стороне режущих пластин (3а-3с), при этом между наружной поверхностью расточной оправки (1) и внутренней поверхностью высверленного отверстия (Н) образован зазор (Т), предназначенный для подачи охлаждающего вещества (С) с наружной стороны на сторону режущих пластин (3а-3с), причем выходные отверстия (4а, 4b) предназначены для выхода наружу стружки (S), образующейся при сверлении, через канал (10) вместе с охлаждающим веществом (С), при этом во множестве положений по окружности в периферийной стенке (21) расточной головки (2) выполнены перепускные отверстия (5), расположенные под наклоном так, что наружное отверстие (5а) расположено ближе к стороне дальнего конца головки, чем внутреннее отверстие (5b), причем перепускные отверстия (5) сообщены с зазором (Т) посредством кольцевого зазора (9) между наружной окружностью расточной головки (2) и внутренней окружностью дальней концевой части (12а) расточной оправки (1), предназначенного для прохода части охлаждающего вещества (С), поданного снаружи на сторону участка сверления, от перепускных отверстий через кольцевой зазор (9), закрытый дальней концевой частью (12а) расточной оправки (1), в расточную головку (2) для создания разрежения на выходной стороне и ускорения выхода стружки (S).

2. Станок по п.1, в котором соответствующие перепускные отверстия (5) расположены по диагонали так, что наружное отверстие (5а) расположено на передней стороне в направлении вращения расточной головки (2) относительно обрабатываемой детали (W) дальше, чем внутреннее отверстие (5b).

| Устройство для эжекторного сверления глубоких отверстий | 1989 |

|

SU1673307A1 |

| Сверло | 1985 |

|

SU1282981A1 |

| Станок для обработки отверстий в деталях эжекторными сверлами | 1985 |

|

SU1342621A1 |

| Инструмент для обработки отверстий | 1988 |

|

SU1572765A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

2010-10-10—Публикация

2007-03-05—Подача