Изобретение относится к обработке металлов резанием и может быть использовано для эжекторного сверления глубоких отверстий.

Целью изобретения является повышение производительности за счет улучшения отвода стружки.

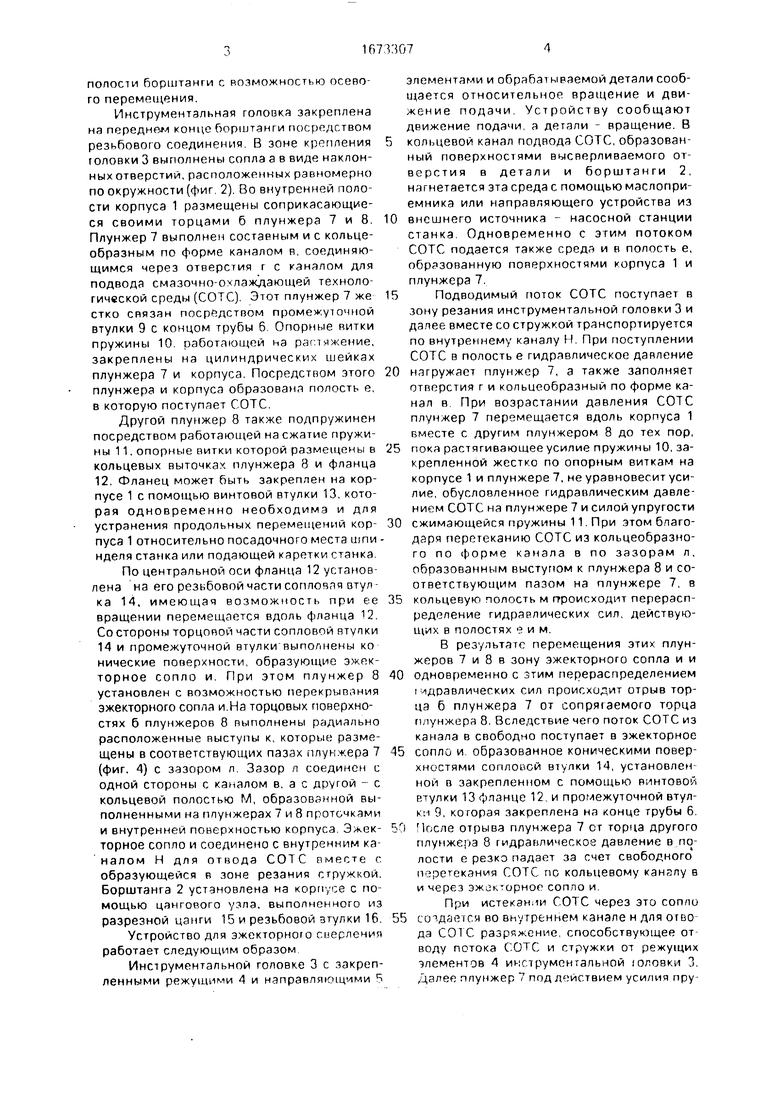

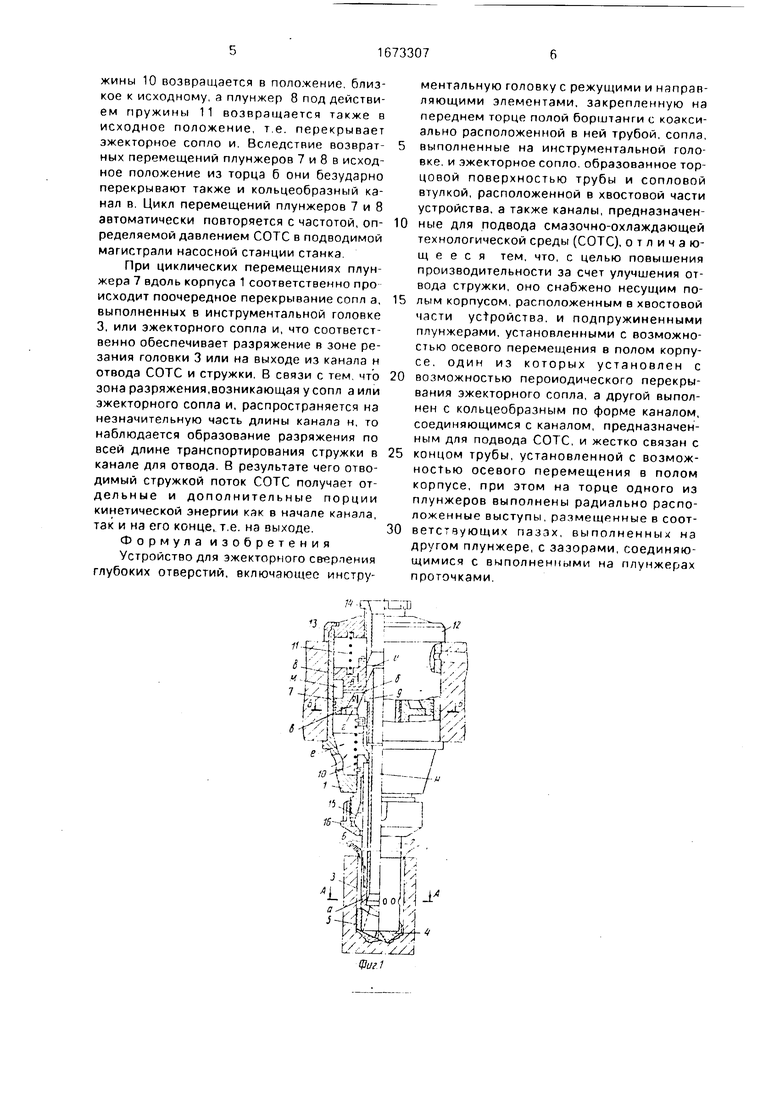

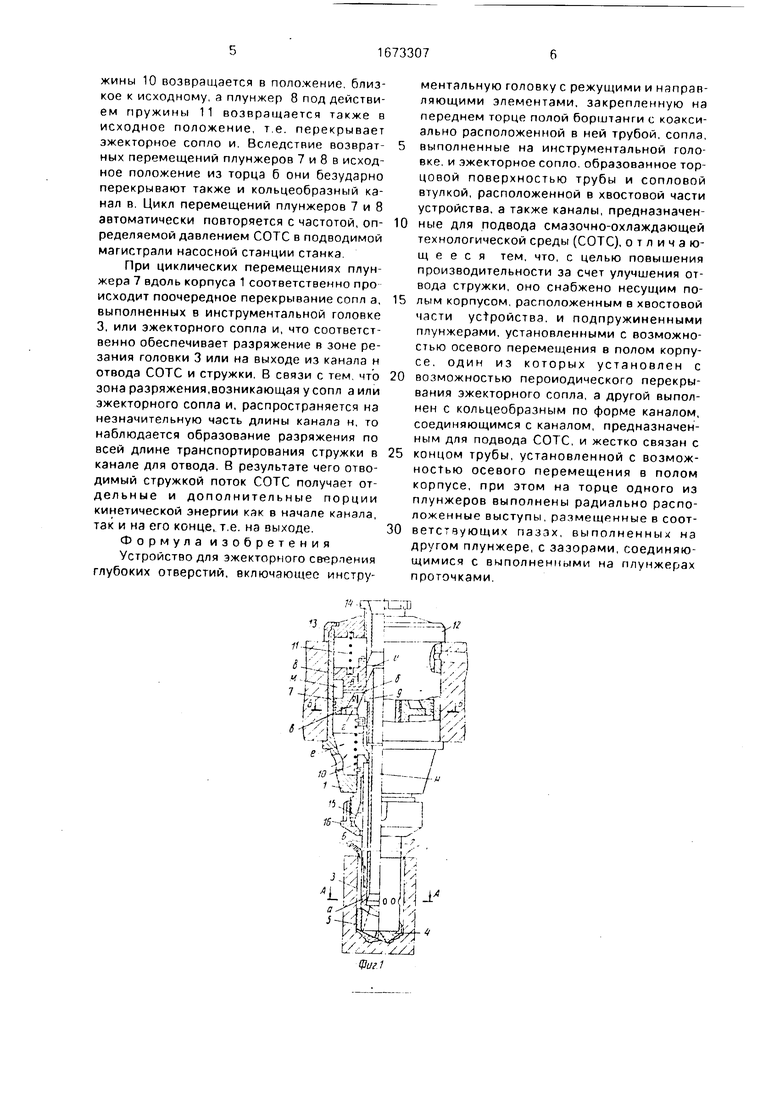

На фиг. 1 изображено устройство для эжекторного сверпения глубоких отверстий, общий вид, на фиг 2 - разрез А-А на фиг. 1;

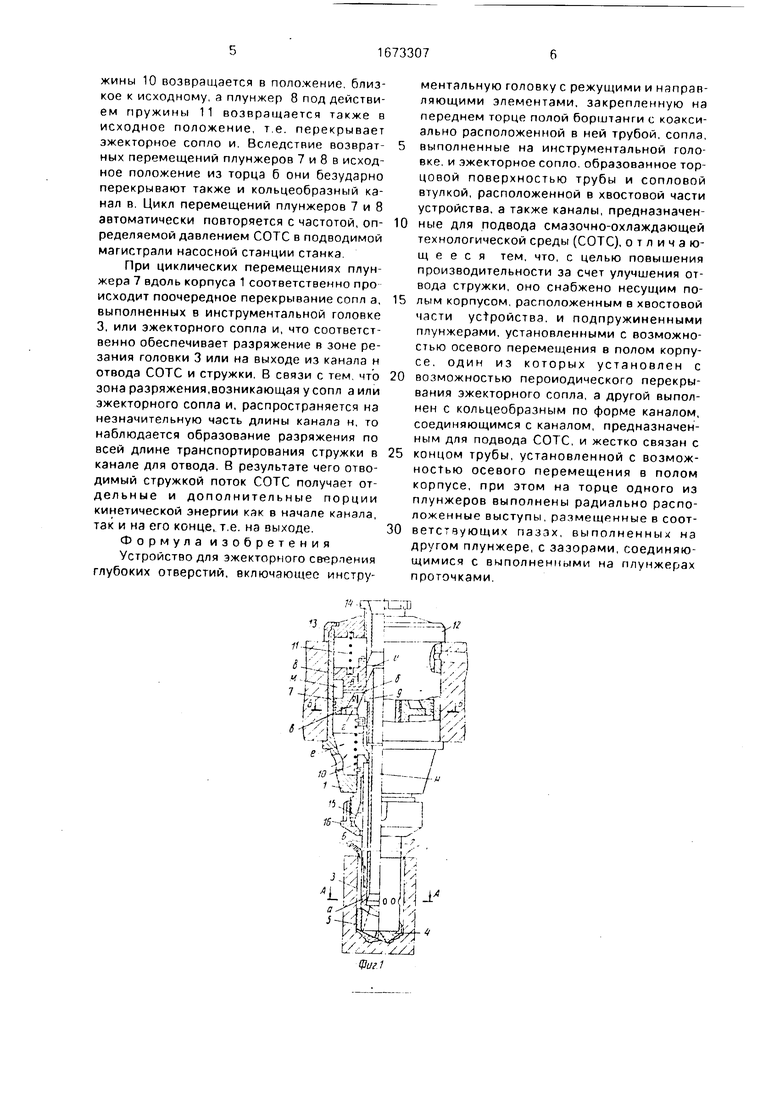

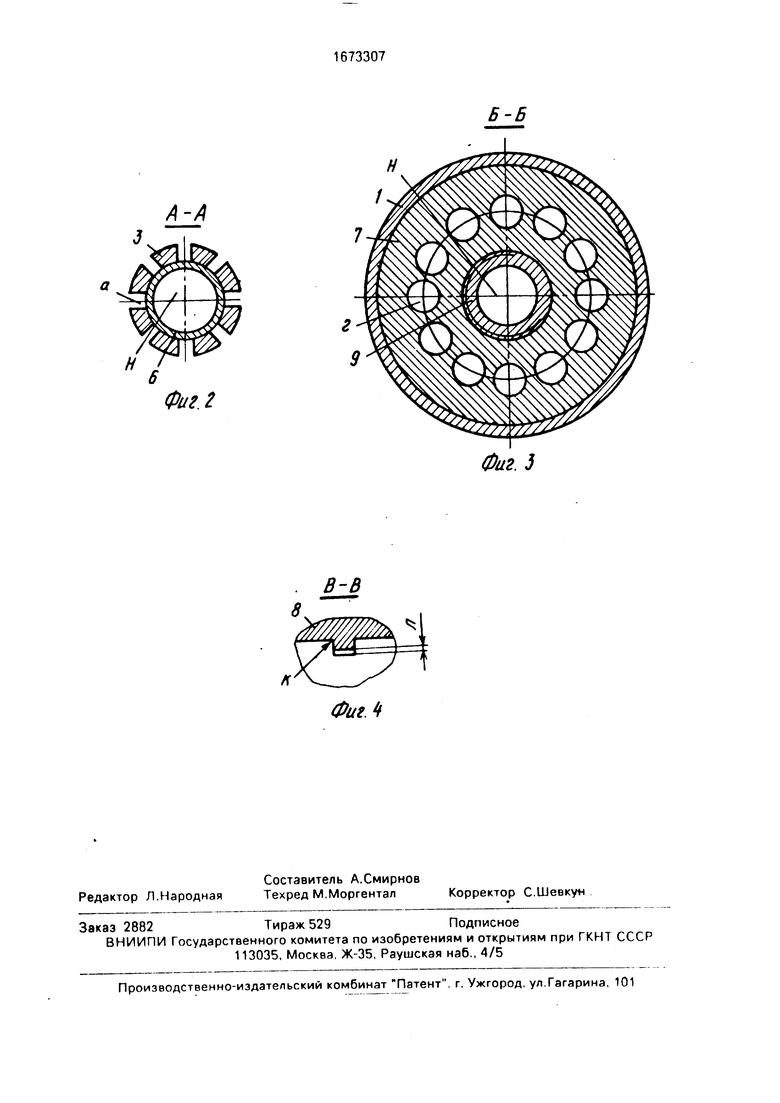

на фиг. 3 - разрез Б-Б на фиг 1; на фиг. 4 - разрез В-В на фиг. 1.

Устройство для эжекторного сверления глубоких отверстий содержит корпус 1 с посадочным местом для размещения его в шпинделе станка, борштангу 2, инструментальную головку 3, несущую режущий элемент 4 и направляющие элементы 5, выполненные в виде твердосплавных шпонок, трубу 6, размещенную во внутренней

полости борштанги с возможностью осевого перемещения.

Инструментальная головка закреплена на переднем конце борштанги посредством резьбового соединения. В зоне крепления головки 3 выполнены сопла а в виде наклонных отверстий, расположенных равномерно по окружности (фиг. 2). Во внутренней полости корпуса 1 размещены соприкасающиеся своими торцами б плунжера 7 и 8. Плунжер 7 выполнен составным и с кольцеобразным по форме каналом в, соединяющимся через отверстия г с каналом для подвода смазочно-охлаждающей технологической среды (СОТС). Этот плунжер 7 же стко связан посредством промежуточной втулки 9 с концом трубы 6 Опорные витки пружины 10, работающей на растяжение, закреплены на цилиндрических шейках плунжера 7 и корпуса. Посредством этого плунжера и корпуса образована полость е, в которую поступает СОТС.

Другой плунжер 8 также подпружинен посредством работающей на сжатие пружины 11, опорные витки которой размещены в кольцевых выточках плунжера 8 и фланца 12. Фланец может быть закреплен на корпусе 1 с помощью винтовой втулки 13, которая одновременно необходима и для устранения продольных перемещений корпуса 1 относительно посадочного места шпи - нделя станка или подающей каретки станка. По центральной оси фланца 12 установлена на его резьбовой части сопловяя отул- ка 14, имеющая возможность при ее вращении перемещается вдоль фланца 12. Со стороны торцовой части сопловой втулки 14 и промежуточной втулки выполнены ко нические поверхности, образующие эжек- торное сопло и. При этом плунжер 8 установлен с возможностью перекрывания эжекторного сопла и.На торцовых поверхностях б плунжеров 8 выполнены радиально расположенные выступы к, которые размещены в соответствующих пазах плунжера 7 (фиг. 4) с зазором л. Зазор л соединен с одной стороны с каналом в, а с другой - с кольцевой полостью М, образованной выполненными на плунжерах 7 и 8 проточками и внутренней поверхностью корпуса. Эжек- торное сопло и соединено с внутренним каналом Н для отвода СОТС вместе с образующейся в зоне резания стружкой. Борштанга 2 установлена на корпусе с помощью цангового узла, выполненного из разрезной цанги 15 и резьбовой втулки 16. Устройство для эжекторного сверления работает следующим образом

Инструментальной головке 3 с закрепленными режущими 4 и направляющими 5

элементами и обрабат ывэемой детали сообщается относительное вращение и движение подачи. Устройству сообщают движение подачи, а детали - вращение. В

кольцевой канал подвода СОТС, образованный поверхностями высверливаемого отверстия в детали и борштанги 2, нагнетается эта среда с помощью маслопри- емника или направляющего устройства из

0 внешнего источника - насосной станции станка, Одновременно с этим потоком СОТС подается также среда и в полость е, образованную поверхностями корпуса 1 и плунжера 7.

5Подводимый поток СОТС поступает в

зону резания инструментальной головки 3 и далее вместе со стружкой транспортируется по внутреннему каналу Н. При поступлении СОТС в полость е гидравлическое давление

0 нагружает плунжер 7, а также заполняет отверстия г и кольцеобразный по форме канал в При возрастании давления СОТС плунжер 7 перемещается вдоль корпуса 1 вместе с другим плунжером 8 до тех пор,

5 пока растягивающее усилие пружины 10, закрепленной жестко по опорным виткам на корпусе 1 и плунжере 7, не уравновесит усилие, обусловленное гидравлическим давлением СОТС на плунжере 7 и силой упругости

0 сжимающейся пружины 11. При этом благодаря перетеканию СОТС из кольцеобразного по форме канала в по зазорам л, образованным выступом к плунжера 8 и соответствующим пазом на плунжере 7, в

5 кольцевую полость м происходит перераспределение гидравлических сил, действующих в полостях « и м.

В результате перемещения этих плунжеров 7 и 8 в зону эжекторного сопла и и

0 одновременно с зтим перераспределением i идравлических сил происходит отрыв торца б плунжера 7 от сопрягаемого торца плунжера 8. Вследствие чего поток СОТС из канала в свободно поступает в эжекторное

5 сопло и образованное коническими поверхностями сопловой втулки 14, установленной в закрепленном с помощью винтовой втулки 13 фланце 12, и промежуточной втулки 9, которая закреплена на конце трубы 6.

Л) Мосле отрыва плунжера 7 от торца другого плунжера 8 гидравлическое давление в полости е резко падает за счет свободного перетекания СОТС по кольцевому каналу в и через эж кторноо сопло и.

При истекан.ш СОТС через это сопло

5 создается во внутреннем канале н для отвода СОТС разряжение, способствующее отводу потока СОТС и стружки от режущих элементов 4 инструментальной юловки 3. Далее плунжер 7 под действием усилия пружины 10 возвращается в положение близкое к исходному, а плунжер 8 под действием пружины 11 возвращается также в исходное положение, т е перекрывает эжекторное сопло и Вследствие возврат- ных перемещений плунжеров 7 и 8 в исходное положение из торца б они безударно перекрывают также и кольцеобразный канал в Цикл перемещений плунжеров 7 и 8 автоматически повторяется с частотой, оп- ределяемой давлением СОТС в подводимой магистрали насосной станции станка

При циклических перемещениях плунжера 7 вдоль корпуса 1 соответственно про исходит поочередное перекрывание сопл а, выполненных в инструментальной головке 3, или эжекторного сопла и, что соответственно обеспечивает разряжение в зоне резания головки 3 или на выходе из канала н отвода СОТС и стружки, В связи с тем что зона разряжения,возникающая у сопл а или эжекторного сопла и, распространяется на незначительную часть длины канала н, то наблюдается образование разряжения по всей длине транспортирования стружки в канале для отвода. В результате чего отводимый стружкой поток СОТС получает от- дельные и дополнительные порции кинетической энергии как в начале канала, так и на его конце, т е. на выходе.

Формула изобретения Устройство для эжекторного сверления глубоких отверстий, включающее инструментальную головку с режущими и направляющими элементами, закрепленную на переднем торце полой борштанги с коакси- ально расположенной в ней трубой, сопла, выполненные на инструментальной головке иэжекторноесопло образованное торцовой поверхностью трубы и сопловой втулкой, расположенной в хвостовой части устройства, а также каналы, предназначенные для подвода смазочно-охлаждающей технологической среды (СОТС), отличающееся тем, что, с целью повышения производительности за счет улучшения отвода стружки, оно снабжено несущим полым корпусом расположенным в хвостовой части устройства, и подпружиненными плунжерами, установленными с возможностью осевого перемещения в полом корпусе, один из которых установлен с возможностью пероиодического перекрывания эжекторного сопла, а другой выполнен с кольцеобразным по форме каналом, соединяющимся с каналом, предназначенным для подвода СОТС, и жестко связан с концом трубы, установленной с возмож- Hoctbio осевого перемещения в полом корпусе, при этом на торце одного из плунжеров выполнены радиально расположенные выступы размещенные в соответствующих пазах, выполненных на другом плунжере, с зазорами, соединяющимися с выполненными на плунжерах проточками

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для обработки отверстий | 1988 |

|

SU1572765A1 |

| Эжекторное сверло | 1985 |

|

SU1256887A1 |

| Эжекторное сверло | 1983 |

|

SU1111851A1 |

| Эжекторное сверло | 1982 |

|

SU1077718A1 |

| Инструмент для обработки отверстий | 1986 |

|

SU1472187A1 |

| Эжекторное сверло | 1980 |

|

SU933296A1 |

| Инструмент для обработки отверстий | 1981 |

|

SU1009643A1 |

| Способ исследования гидравлической системы эжекторного сверла | 1981 |

|

SU1041232A1 |

| Эжекторное сверло | 1985 |

|

SU1355374A2 |

| Эжекторное сверло | 1974 |

|

SU554088A1 |

Изобретение относится к обработке металлов резанием и может быть использовано для эжекторного сверления глубоких отверстий. Целью изобретения является повышение производительности за счет улучшения отвода стружки. Устройство содержит инструментальную головку 3, несущую режущие 4 и направляющие 5 элементы, закрепленную в цанговом узле, полую борштангу 2 с коаксиально расположенной в ней трубой 6, эжекторное сопло и, образованное торцовой поверхностью трубы 6 и сопловой втулкой 14, а также каналы для подвода смазочно-охлаждающей технологической среды /СОТС/, и несущий корпус 1 для связи со шпинделем станка. Труба 6 размещена с возможностью осевого перемещения относительно борштанги 2 и поочередного перекрывания выполненных в зоне крепления головки 3 на борштанге 2 сопла а, сообщающихся с каналами для подвода и отвода СОТС, и образованного на противоположном конце эжекторного сопла и. В зоне расположения эжекторного сопла и размещены соприкасающиеся торцами подпружиненные плунжеры 7 и 8. Один из плунжеров установлен с возможностью перекрывания эжекторного сопла и, а другой выполнен с кольцеобразным по форме каналом в, соединяющимся с каналом для подвода СОТС и жестко связанным с концом трубки 6. При этом на сопрягаемых торцах б плунжеров 7 и 8 выполнены радиально расположенные выступы, размещенные в соответствующих пазах, выполненных на другом плунжере, с зазором, соединяющимся с выполненными на плунжерах 7 и 8 проточками, образующими кольцевую полость М. 4 ил.

13

1

1&УГм

А-А

Фиг. 2

ФмЛ

Фи2. J

| Эжекторное сверло | 1984 |

|

SU1202747A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-08-30—Публикация

1989-01-25—Подача