Изобретение относится к области материаловедения, в частности к защите материалов от загрязняющих и разрушающих воздействий, и может быть применено для защиты изделий из органических и неорганических материалов, таких как органические стекла, оптические линзы, солнечные преобразователи, концентраторы излучения.

Известен метод нанесения устойчивых защитных слоев на органическую, пластическую, прозрачную подложку, с помощью плазменного потока в вакуумной камере, где проводится шесть технологических процессов и используются очищающие, осаждающие пленки из различных веществ материалы, а также оксиданты и инертные газы [патент US 6.426.144, 2002 г.]. Недостатком этого метода является то, что технологические режимы и используемые материалы очень разнообразны и необходимо синтезировать много слоев.

Известен также метод с применением вакуумной технологической установки для нанесения прозрачных алмазоподобных углеродных пленок (в дальнейшем АУП), имеющей вакуумную камеру, ионный источник, подвижные подложкодержатели, где на пути ионного потока устанавливаются подложки, на которые наносятся АУП [патент PA AM 1447 А2, 2004 г.]. Недостатком является то, что кинетические энергии ионов имеют большой разброс значений, что не дает возможности получать однородные АУП пленки на поверхности, большей чем 100 см2.

Известен также метод нанесения на поверхность подвижной подложки прозрачной АУП [патент РФ 2244983 С1, 2005 г.] (ближайший аналог) для повышения теплопроводности, а также механической, химической, радиационной устойчивости изделий. С этой целью ионным источником постоянного тока, установленным в вакуумной камере, создается плазма из ионов углерода, водорода, азота и аргона, поток которой контролируется системой электродов, на пути распространения которой устанавливается подложка, на которую наносится многослойное покрытие из АУП с различными показателями преломления от 1.5 до 2.6, слои осаждаются с соответствующими толщинами, и их прозрачность превышает 85%.

Недостатком метода является то, что адгезия АУП на поверхности органических стекол очень слабая, кроме того, на поверхности АУП накапливается электростатический заряд и она загрязняется, а также используется дорогостоящий инертный газ аргон.

Задачей изобретения является упрощение метода нанесения в единой технологической установке покрытий, защищающих органические вещества и, в частности, органические стекла от разрушающих и загрязняющих воздействий внешней среды, обеспечивающих адгезию защитного слоя АУП с органическим стеклом, и, кроме того, исключение употребления инертного газа, уменьшение времени, затрачиваемого на нанесение материалов и используемой электроэнергии.

Сущность изобретения состоит в том, что в способе для нанесения алмазоподобной углеродной пленки на подложку из органического стекла, включающем подачу азота до повышения давления до 0,02-0,08 Па в вакуумную камеру с установленными в ней ионным и магнетронным источниками и зажигание плазмы тлеющего разряда, подачу между катодом и анодом ионного источника постоянного напряжения для ускорения потока ионов азота и очистку потоком ионов азота поверхности подложки с температурой, не превышающей 80°С, установленной подвижно относительно потока ионов, после очистки прерывают подачу азота и в вакуумную камеру подают смесь азота N2 и паров толуола C7N8 в соотношении N2:C7N8 (10-30):(90-70)% до тех пор, пока в камере установится давление 0,02-0,05 Па, и наносят буферный адгезионный слой толщиной 40-60 нм с показателем преломления от 1,5 до 1,8 при изменении мощности ионного источника в пределах 40-60 Вт и напряжения смещения подложки от +50 до +100 В, затем в ионный источник подают пары толуола до давления 0,05-0,1 Па и наносят защитный слой толщиной 80-120 нм с показателем преломления от 2,1 до 2,4 при изменении и напряжения смещения подложки от -100 до -200В, и мощности ионного источника в пределах 60-80 Вт, затем в ионный источник подают пары жидкости C6H12NSi2 до давления 0,1-0,2 Па и напряжения смещения подложки от -150 до -250 В для нанесения антизагрязняющего слоя α-SiCxNy толщиной 30-50 нм.

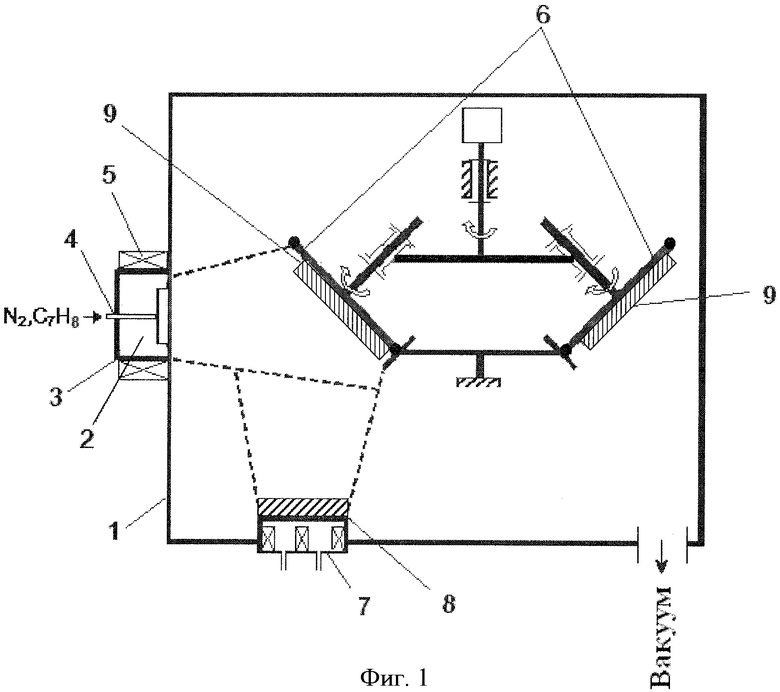

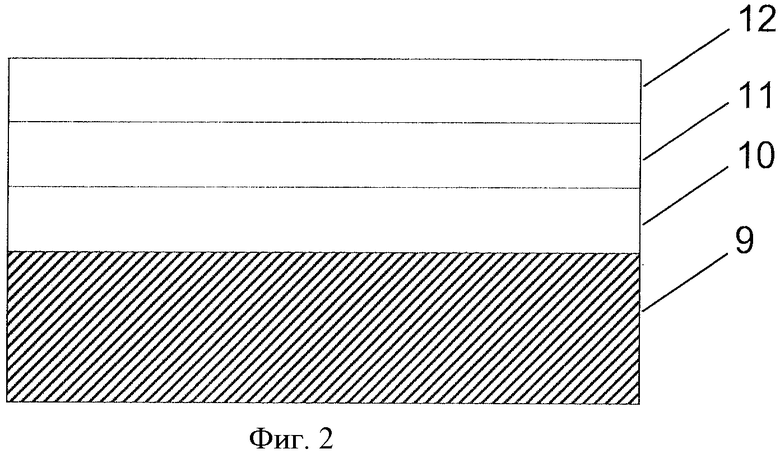

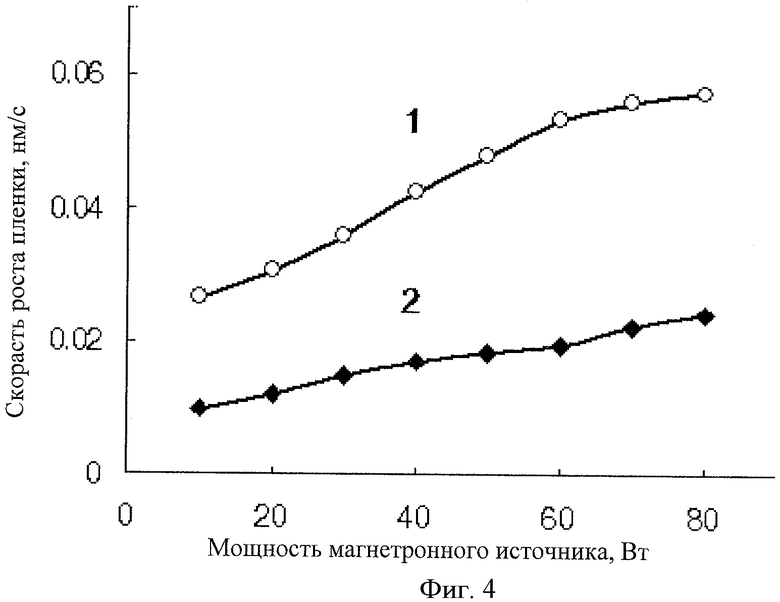

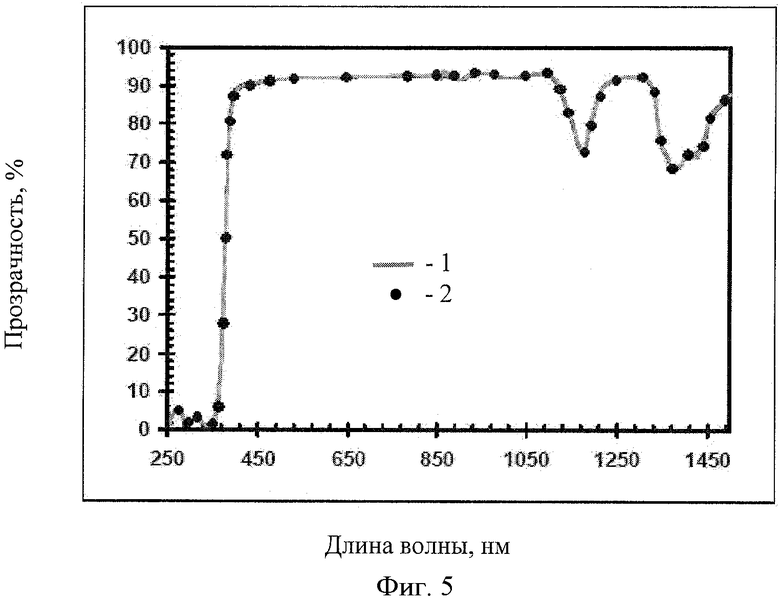

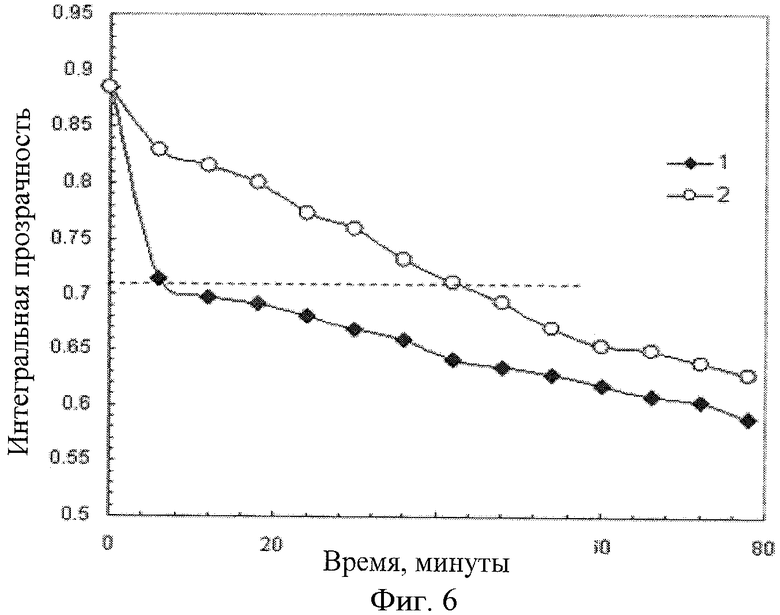

В другом варианте антизагрязняющий слой α-SiCxNy наносят с помощью магнетронного источника постоянного тока, на котором установлена мишень, изготовленная из кремния, на которую подается напряжение от -800 до -1000 В, и в вакуумную камеру подают газовую смесь N2:C7H8 (90-70):(10-30%), в вакуумной камере поддерживают давление 0.1-0.2 Па. Сущность изобретения поясняется чертежами, где на фиг.1 приведено схематическое изображение вакуумной камеры для плазменного нанесения слоев, на фиг.2 - поперечное сечение трехслойной пленочной структуры на поверхности органического стекла. На фиг.3 - зависимости скорости нанесения буферного адгезионного слоя (кривая 1) и защитного АУП слоя (кривая 2) от мощности, приложенной к ионному источнику. На фиг.4 - зависимость скорости нанесения антизагрязняющего α-SiCxNy слоя от мощности магнетронного источника при давлении смеси газов в вакуумной камере - 0.1 Па (кривая 1) и 0.2 Па (кривая 2). На фиг.5 представлены спектральные зависимости прозрачности трехслойной структуры и органического стекла до (кривая 1) и после (кривая 2) проведения испытаний на повышенную температуру и влажность. На фиг.6 представлены зависимости интегральной прозрачности от длительности испытаний, проведенных на пескоструйной установке для органического стекла без защитных слоев (кривая 1) и с трехслойным защитным покрытием (кривая 2).

На фиг.1 приведено схематическое изображение вакуумной камеры с установленными в ней ионным и магнетронным источниками. После откачивания вакуумной камеры (1) до предварительного вакуума 0.001 - 0.002 Па между катодом (3) ионного источника (2) и анодом (4) прикладывается постоянное напряжение 3-5 кВ, которое является напряжением ускорения ионов. При токе 1.5-2 А, протекающем через обмотку соленоида (5), в промежутке катод-анод создается магнитное поле напряженностью 0.05-0.06 Т, перпендикулярное электрическому полю. При подаче азота в камеру (1) давление повышается до 0,02-0,08 Па, зажигается плазма тлеющего разряда и осуществляют очистку поверхности органического стекла ионами азота. Для ускорения процесса очистки применяется напряжение смещения от -100 до -150 В к подложкодержателю (6) и в течение 5-10 минут осуществляют очистку. На фиг.1 пунктиром обозначены внешние контуры распространения плазмы в данном положении подложкодержателя (6) от ионного источника постоянного тока (2) и магнетронного источника (7), на котором расположена кремниевая мишень (8). Подложку (9) с подложкодержателем (6) устанавливают подвижно относительно оси распространения плазмы от ионного источника. В случае ионного (2) и магнетронного (7) источников радиальной конструкции, приведенных на фиг.1, подложка (9) совершает планетарное движение в потоке плазмы, а в случае ионного и магнетронного источников линейной конструкции подложка совершает поступательное движение для нанесения равномерного, бездефектного, прозрачного слоя на поверхность подложки и для поддержания температуры подложки, не превышающей 80°С. Обеспечение этих условий особенно важно в случае радиальных источников, для которых плотность плазмы значительно отличается по мере удаления от оси распространения плазмы. Кроме того, всякое перемещение подложки позволяет регулировать время пребывания подложки в зоне плазмы и за ее пределами, обеспечивающее необходимое охлаждение подложки. В случае подложки из полиметилметакрилата (ПММА) в области температур ~90°С начинается размягчение, поэтому следует поддерживать температуру поверхности подложки, не превышающую 80°С. Для других материалов подложки, имеющих более высокую температуру размягчения, можно увеличивать допустимый предел перегрева. При этом надо выбрать скорость движения подложки с учетом величины мощности ионного источника.

На фиг.2 приведено схематическое изображение нанесенной трехслойной структуры на поверхность подложки (9). После завершения очистки поверхности подложки, которая в данном случае является ПММА, прерывают подачу азота и в вакуумную камеру подают смесь газа N2 и паров толуола C7H8 в соотношении N2:C7N8 (10-30):(90-70)% до тех пор, пока в камере установится давление в 0,02-0,05 Па. Меняя мощность ионного источника в пределах 40-60 Вт, который является производным ускоряющего напряжения ионного источника и ионного тока, и применяя на подложку то же, что на подложкодержателе, напряжение смещения от +50 до +100 В в течение 5-10 мин, наращивают АУП до толщины 40-60 нм с показателем преломления 1,5-1,8, которая является буферным адгезионным слоем (10). Увеличение количества толуола в смеси от 10 до 30% увеличивает скорость нанесения слоя на 15%.

Не прерывая подачу плазмы в ионный источник, подают только пары толуола до давления 0,05-0,1 Па, изменяют мощность ионного источника в пределах 60-80 Вт и напряжение смещения подложки от -100 до -200 В, на адгезионный слой (10) в течение 5-10 мин наносят защитный слой АУП толщиной 80-120 нм, с показателем преломления от 2,1 до 2,4. Из чего следует, что основной вклад в скорость роста АУП определяется содержанием толуола и мощностью ионного источника. Мощность ионного источника и напряжение смещения подложки определяют средние значения кинетической энергии ионов потока, которые меняются в широких пределах от 20 до 100 эВ. При напряжении смещения подложки от +50 до +100 В и мощности ионного источника 40-60 Вт средняя кинетическая энергия ионов приближается к минимальному значению 20-25 эВ, и поэтому образуется неплотный слой с показателями преломления 1,5-1,8, который выполняет роль буфера между ПММА и защитным слоем АУП, одновременно обладает большой силой адгезии.

При напряжении смещения подложки от -100 до -200 В и мощности ионного источника 60-80 Вт средняя кинетическая энергия ионов приближается к значениям 80-100 эВ и образуется плотный слой АУП, с показателем преломления от 2,1 до 2,4, который значительно устойчивее к механическим, температурным, химическим и другим разрушающим воздействиям.

На фиг.3 приведены зависимости скоростей роста АУП буферного адгезионного слоя (кривая 1), защитного АУП слоя (кривая 2) от мощности ионного источника. Приведенные здесь зависимости относятся к значениям напряжения смещения подложки +50 В и -150 В соответственно.

Затем на защитный слой АУП (11) наносят антизагрязняющий слой α-SiCxNy толщиной 30-50 нм, когда в ионный источник подают пары жидкости C6H12NSi2 до давления 0,1-0,2 Па, на подложку напряжения смещения от -150 до -250 В, при этом мощность ионного источника 80-100 Вт. Время нанесения составляет 5-10 минут.

Согласно второму варианту нанесение антизагрязняющего слоя α-SiCxNy осуществляют с помощью магнетронного источника постоянного тока (7) подачей в вакуумную камеру газовой смеси N2:C7N8 (90-70):(10-30)% до давления 0.1-0.2 Па и напряжения от -800 до -1000 В на мишень магнетронного источника, выполненную из кремния и тока магнетрона 200-250 мА.

После завершения осаждения прекращают подачу газа в вакуумную камеру, отключают питание ионного и магнетронного источников и из вакуумной камеры извлекают изготовленные из органического стекла образцы, покрытые трехслойной защитной структурой (фиг.2). На фиг.4 приведена зависимость скорости нанесения антизагрязняющего слоя от мощности магнетронного источника при различных значениях давления газовой смеси: 0,1 Па (кривая 1) и 0,2 Па (кривая 2). Трехслойная структура обеспечивает защиту поверхности ПММА, имеет суммарную прозрачность от 85 до 91% в области спектра длин волн от 400 до 1100 нм, в зависимости от толщин и технологических режимов нанесенных слоев. Эта суммарная прозрачность занижена из-за прозрачности ПММА, которая составляет 92%, и наблюдаемые некоторые провалы на спектре прозрачности на фиг.5 также обусловлены материалом ПММА. Это означает, что разработанная технология с целью защиты поверхности ПММА от разрушения нанесением АУП и загрязнения нанесением α-SiCxNy незначительно уменьшают суммарную прозрачность. При необходимости создания покрытия с более прочной защитой увеличивается толщина покрытия примерно в два раза, при этом уменьшается прозрачность до значения 85%.

После проверки адгезии образцы подвергаются климатическим испытаниям при влажности 80% и температуре 80°С. По истечении определенного времени испытаний, например 100, 300 и так до 1100 часов, проводят исследование поверхности и измерение спектральных зависимостей светопроницаемости образца. На фиг.5 приведены спектральные зависимости прозрачности защищенного образца ПММА до испытаний (кривая 1) и по истечении 1100 часов испытаний (кривая 2). Сравнение результатов показывает, что в видимых и близких инфракрасных диапазонах спектра прозрачность не претерпевает значительных изменений.

Из многочисленных воздействий, способствующих снижению прозрачности органического стекла с защитным слоем, во-первых, выделяется механическое воздействие окружающей среды, вследствие чего происходит постепенное разрушение (износ) защитного слоя, и, во-вторых, загрязнение поверхности из-за адсорбции присутствующих в окружающей среде веществ и частиц разного размера.

В первом случае процесс необратим, т.е. поверхность, которая подвергается разрушению не восстанавливается, во избежание этого предлагаем способ защиты поверхности ПММА покрытием 2-мя слоями АУП, а во втором случае осаждением антизагрязняющего слоя α-SiCxNy, который значительно снижает адсорбцию частиц пыли и посторонних веществ и не приводит к заметному уменьшению прозрачности изготовленных образцов. Таким образом, измерение прозрачности образцов одновременно определяет устойчивость к обоим воздействиям.

Износостойкость и антизагрязнения полученных защитных слоев изучались посредством пескоструйного испытания, сущность которого заключается в том, что из двух одинаковых образцов из ПММА, которые вращаются со скоростью 2 об/мин, в одном имеется вышеописанная трехслойная защитная структура, а в другом - нет. Лицевые поверхности образцов подвергаются бомбардировке, сопровождающейся сжатым воздухом потоком мелкозернистого кварцевого песка размерами зерен 100-150 мкм в равных промежутках времени и равных условиях. Вращающееся основание обеспечивает равномерный износ и адсорбцию мелких частиц по всей лицевой поверхности образцов. По истечении равных промежутков времени были измерены спектральные зависимости проницаемости для каждого образца, на основании которых методом программирования рассчитывалась величина интегральной проницаемости, по результатам интегрированных спектров. На фиг.6 представлены результаты испытания двух образцов из ПММА - без защитного слоя (кривая 1) и с трехслойной защитной структурой (кривая 2). Зависимости интегрированных спектров проницаемости от пескоструйного воздействия определялись в равных промежутках времени. Из кривых видно, что трехслойная структура многократно повышает длительность устойчивости ПММА. Если принять снижение интегральной проницаемости ПММА до 20% как предел годности, то покрытие поверхности ПММА трехслойными защитными пленками повышает срок годности примерно в семь раз. Таким образом, при помощи разработанного способа нанесения АУП значительно снижается износ и загрязнение поверхности органического стекла.

Источники информации

1. Патент US 6.426.144, B1, C23C 16/453, 2002.

2. Патент AM 1447 А2, H01L 31/0216, 2004.

3. Патент RU 2244983 C1, H01L 21/205, С23С 16/26, 2005.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОПОДОБНЫХ ПЛЕНОК ДЛЯ ИНКАПСУЛЯЦИИ СОЛНЕЧНЫХ ФОТОЭЛЕКТРИЧЕСКИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2244983C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И ТВЕРДЫХ СПЛАВОВ | 2008 |

|

RU2370570C1 |

| СПОСОБ НАПЫЛЕНИЯ АЛЮМИНИЕВОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ОРГАНИЧЕСКОГО СТЕКЛА | 2022 |

|

RU2788877C1 |

| Способ модифицирования углеродных наноматериалов в азотсодержащей плазме | 2021 |

|

RU2784665C1 |

| Способ получения электродных покрытий для оптоэлектронных устройств на основе галогенидных перовскитов | 2022 |

|

RU2797895C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННОСТОЙКОГО ПОКРЫТИЯ | 2021 |

|

RU2768092C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО НАНОКОМПОЗИТНОГО ПОКРЫТИЯ | 2022 |

|

RU2780078C1 |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| СПОСОБ СИНТЕЗА КОМПОЗИТНЫХ ПОКРЫТИЙ TiN-Cu И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2649355C1 |

| СПОСОБ ОСАЖДЕНИЯ ПРОЗРАЧНОЙ БАРЬЕРНОЙ МНОГОСЛОЙНОЙ СИСТЕМЫ | 2012 |

|

RU2583196C2 |

Изобретение относится к области материаловедения и может быть применено для защиты изделий из органических материалов - таких как органические стекла, оптические линзы, солнечные преобразователи, концентраторы излучения. Осуществляют подачу азота в вакуумную камеру с установленными в ней ионным и магнетронным источниками до повышения давления до 0,02-0,08 Па и зажигание плазмы тлеющего разряда. Подачу между катодом и анодом ионного источника постоянного напряжения для ускорения потока ионов азота и очистку потоком ионов азота поверхности подложки с температурой, не превышающей 80°С, установленной подвижно относительно потока ионов. После очистки прерывают подачу азота и в вакуумную камеру подают смесь азота N2 и пары толуола С7Н8 в соотношении N2:C7H8 (90-70):(10-30)% до тех пор, пока в камере установится давление 0,02-0,05 Па, и наносят буферный адгезионный слой толщиной 40-60 нм с показателем преломления от 1,5 до 1,8 при изменении мощности ионного источника в пределах 40-60 Вт и напряжения смещения подложки от +50 до +100 В. Затем в ионный источник подают пары толуола до давления 0,05-0,1 Па и наносят защитный слой толщиной 80-120 нм с показателем преломления от 2,1 до 2,4 при изменении напряжения смещения подложки от -100 до -200 В и мощности ионного источника в пределах 60-80 Вт. В ионный источник подают пары жидкости C6H12NSi2 до давления 0,1-0,2 Па и подают на подложку напряжение смещения от -150 до -250 В для нанесения антизагрязняющего слоя α-SiCxNy толщиной 30-50 нм. Повышается защищенность органических веществ от разрушающих и загрязняющих воздействий внешней среды. 1 з.п., 6 ил.

1. Способ нанесения алмазоподобной углеродной пленки на подложку из органического стекла, включающий подачу азота в вакуумную камеру с установленными в ней ионным и магнетронным источниками до повышения давления до 0,02-0,08 Па и зажигание плазмы тлеющего разряда, подачу между катодом и анодом ионного источника постоянного напряжения для ускорения потока ионов азота и очистку потоком ионов азота поверхности подложки с температурой, не превышающей 80°С, установленной подвижно относительно потока ионов, после очистки прерывают подачу азота и в вакуумную камеру подают смесь азота N2 и пары толуола С7Н8 в соотношении N2:C7H8 (90-70)%:(10-30)% до тех пор, пока в камере установится давление 0,02-0,05 Па, и наносят буферный адгезионный слой толщиной 40-60 нм с показателем преломления от 1,5 до 1,8 при изменении мощности ионного источника в пределах 40-60 Вт и напряжения смещения подложки от +50В до +100В, затем в ионный источник подают пары толуола до давления 0,05-0,1 Па и наносят защитный слой толщиной 80-120 нм с показателем преломления от 2,1 до 2,4 при изменении напряжения смещения подложки от -100 до -200 В и мощности ионного источника в пределах 60-80 Вт, в ионный источник подают пары жидкости C6H12NSi2 до давления 0,1-0,2 Па и на подложку подают напряжение смещения от -150 до -250 В для нанесения антизагрязняющего слоя α-SiCxNy толщиной 30-50 нм.

2. Способ по п.1, отличающийся тем, что α-SiCxNy антизагрязняющий слой наносят путем подачи в вакуумную камеру газовой смеси N2:C7H8 (90-70)%:(10-30%) до давления 0,1-0,2 Па и напряжения от -800 до -1000 В на мишень магнеронного источника, выполненную из кремния.

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОПОДОБНЫХ ПЛЕНОК ДЛЯ ИНКАПСУЛЯЦИИ СОЛНЕЧНЫХ ФОТОЭЛЕКТРИЧЕСКИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2244983C1 |

| ЗАЩИТНОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ РАБОЧЕЙ ПОВЕРХНОСТИ ИЗМЕРИТЕЛЬНЫХ ИНСТРУМЕНТОВ | 1991 |

|

RU2026412C1 |

| US 2004023032 А1, 05.02.2004 | |||

| WO 2004063430 Al, 29.07.2004 | |||

| US 6426144 A, 30.07.2002. | |||

Авторы

Даты

2010-10-20—Публикация

2008-12-29—Подача