Изобретение относится к промышленности строительных огнеупорных материалов.

Целью изобретения является увеличение прочности при температуре до 1480°С, уменьшение смачиваемости огнеупора металлом и шпаком.

Пример. Выплавляют в однофазной электропечи с токопровоцгщей подиной плавленый шпинелеобразующий компонент. В состав для плавки включают глинозем и цирконийсодержащее сырье, например каолин, с добавлением восстановителя и чугунной стружки с последующим введением в расплав магнезита и хромита в количествах, обеспечивающих получение сложной шпинели.

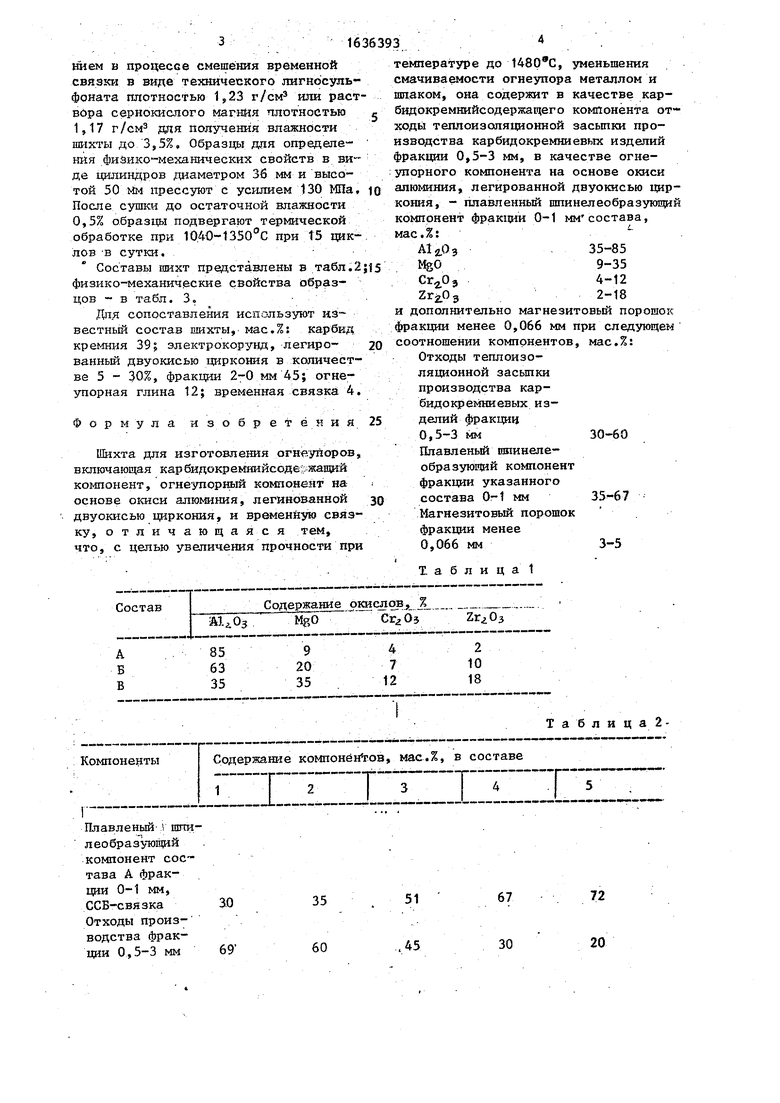

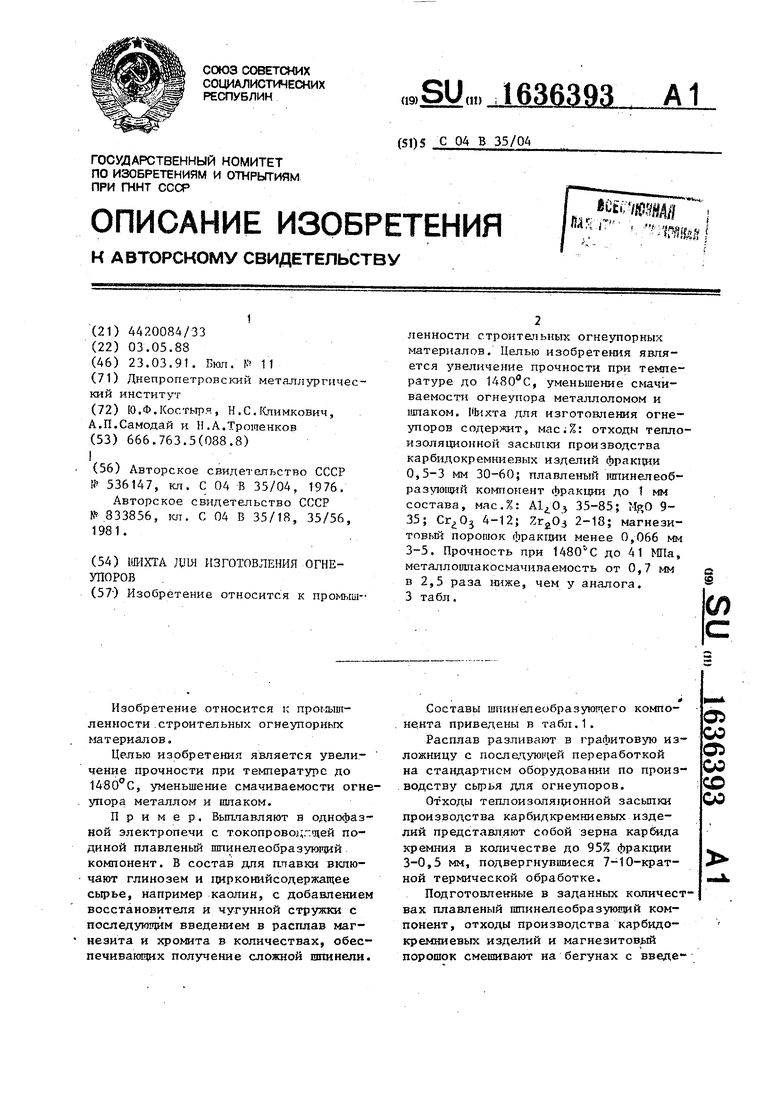

Составы шпинелеобразующего компонента приведены в табл.1.

Расплав разливают в графитовую изложницу с последующей переработкой на стандартном оборудовании по производству сырья для огнеупоров.

Отходы теплоизоля)1ионной засыпки производства карбидкремниевых изделий представляют собой зерна карбида кремния в количестве до 95% фракции 3-0,5 мм, подвергнувшиеся 7-10-кратной термической обработке.

Подготовленные в заданных количествах плавленый шпинелеобразующий компонент, отходы производства карбидокремниевых изделий и магнезитовой порошок смешивают на бегунах с введеО5

00

сэ

00

со

00

нием в процессе смешения временной связки в виде технического лигносуль- фоната плотностью 1,23 г/см3 или раст вйра сернокислого магния плотностью 1,17 г/см3 для получения влажности шихты до 3,5%, Образцы для определения физико-механических свойств в виде цилиндров диаметром 36 мм и высотой 50 мм прессуют с усилием 130 МПа, После сушки до остаточной влажности 0,5% образцы подвергают термической обработке при 1040-1350°С при 15 циклов в сутки.

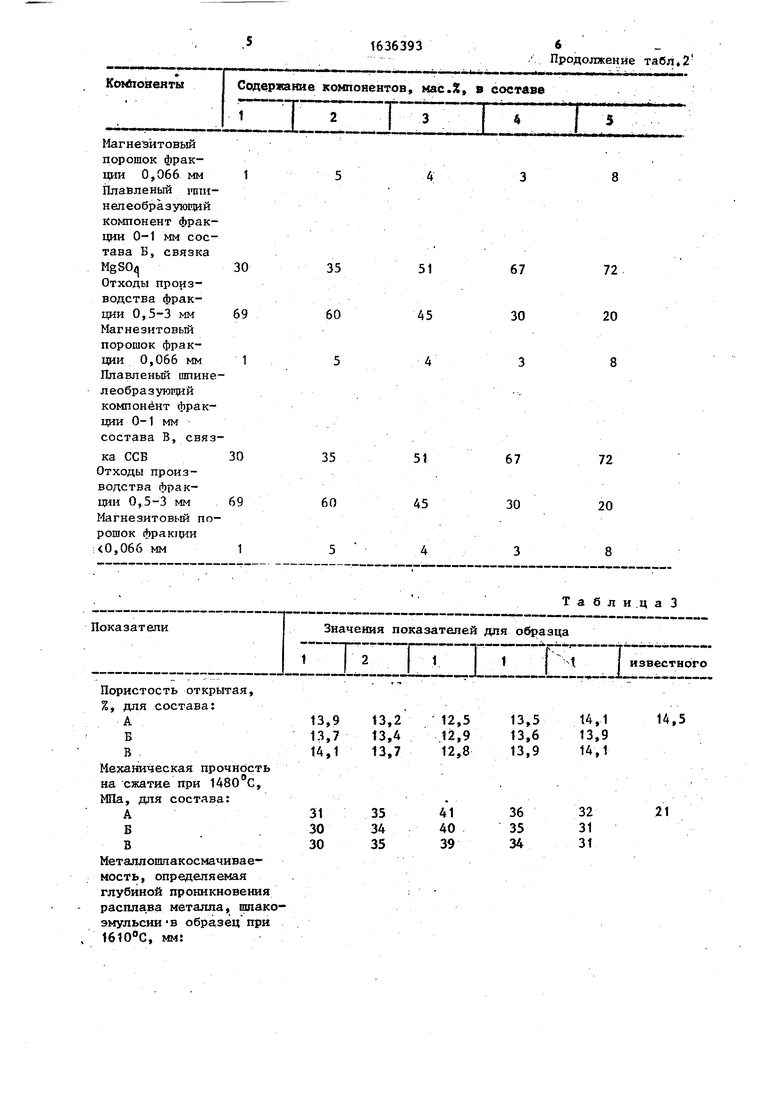

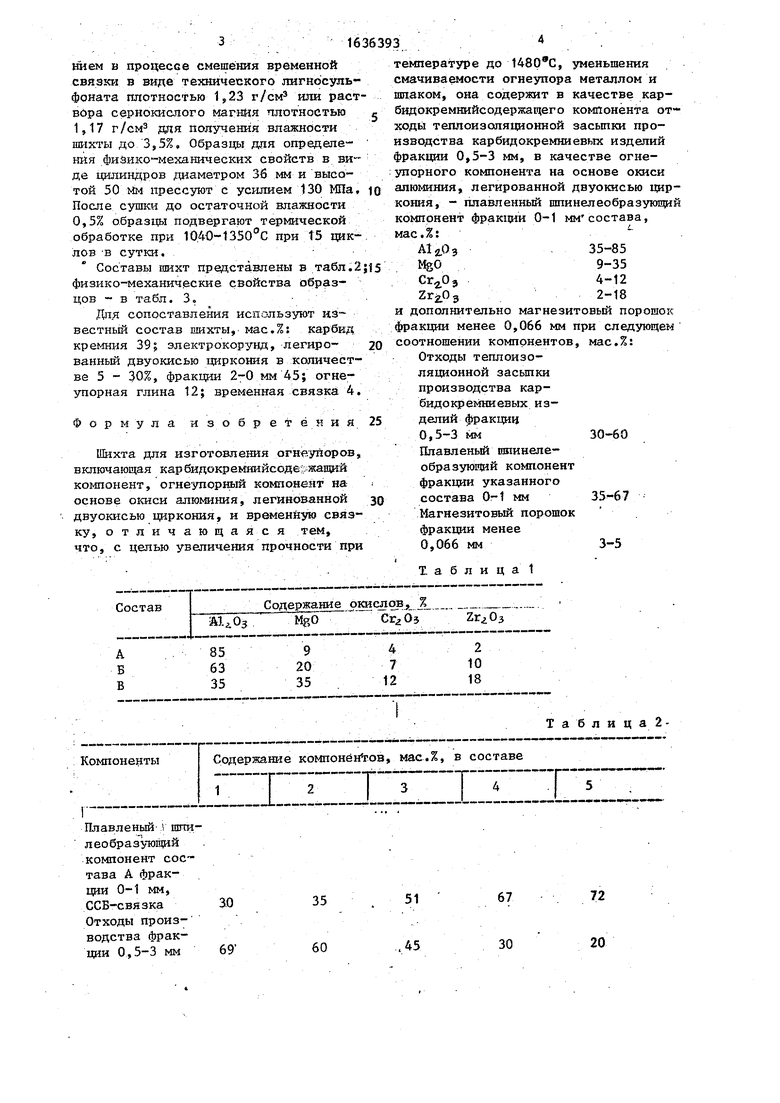

Составы шихт представлены в табл.2 физико-механические свойства образцов - в табл. 3.

Для сопоставления используют известный состав шихты, мас.%: карбид кремния 39; электрокорунд, легиро- ванный двуокисью циркония в количестве 5 - 30%, фракции 2-0 мм 45; огнеупорная глина 12; временная связка 4.

Формула изобретения

Шихта для изготовления огнеупоров, включающая карбидокремнийссде жащий компонент, огнеупорный компонент на основе окиси алюминия, легинованной двуокисью циркония, и временную связку, отличающаяся тем, что, с целью увеличения прочности при

10

- , 2;t5

20 .

25

,

6363934

температуре до , уменьшения смачиваемости orнеупора металлом и шлаком, она содержит в качестве кар- бидокремнийсодержащего компонента отходы теплоизоляционной засыпки производства карбидокремниевых изделий фракции 0,5-3 мм, в качестве огнеупорного компонента на основе окиси алюминия, легированной двуокисью циркония, - плавленный шпинелеобразующий компонент фракции 0-1 мм состава, мас.%:

Alj.0335-85

MgO9-35

СггОэ4-12

2гг032-18

и дополнительно магнезитовый порошок фракции менее 0,066 мм при следующем соотношении компонентов, мас.%: Отходы теплоизоляционной засыпки производства карбидокремниевых изделий фракции

0,5-3 мм30-60

Плавленый шпинелеобразующий компонент фракции указанного состава 0-1 мм35-67

Магнезитовый порошок фракции менее 0,066 мм3-5

30

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорный мертель | 1991 |

|

SU1827374A1 |

| Огнеупорная набивная масса | 1986 |

|

SU1502539A1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1024439A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2054394C1 |

| Шихта для изготовления огнеупоров | 1986 |

|

SU1368302A1 |

| СОСТАВ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ С ЭЛАСТИЧНОЙ СТРУКТУРОЙ | 2023 |

|

RU2840270C1 |

| Шихта для изготовления огнеупорных изделий | 1980 |

|

SU927781A1 |

| Шихта для изготовления огнеупорных изделий | 1982 |

|

SU1047875A1 |

| Шихта для изготовления огнеупорных изделий | 1990 |

|

SU1719361A1 |

| Состав для изготовления периклазошпинельных огнеупоров | 2016 |

|

RU2634142C1 |

Изобретение относится к промышленности строительных огнеупорных материалов. Целью изобретения является увеличение прочности при температуре до 1480°С, уменьшение смачиваемости огнеупора металлоломом и шпаком. П1ихта для изготовления огнеупоров содержит, мас.%: отходы теплоизоляционной засыпки производства карбидокремниевых изделий фракции 0,5-3 мм 30-60; плавленый гапинелеоб- разующий компонент фракции до 1 мм состава, мяс.%: А1гО 35-85; 9- 35; Сгг03 4-12; 2-18; магнезитовый порошок фракции менее 0,066 мм 3-5. Прочность при С до 41 МПа, металлошлакосмачиваемость от 0,7 мм в 2,5 раза ниже, чем у аналога. 3 табл. СО С

Компоненты

Содержание компонентов, мас.%, в составе

lIIIZ-ilLI---11-1

30

69

35

60

Таблица 1

Таблица2

Г

51

67

72

.45

30

20

30

69

30

69

35

60

35

60

Показатели

Значения показателей для образца

1 2 11 t | известного

Пористость открытая,

%, для состава:

А13,9

В13,7

В14,1

Механическая прочность

на сжатие при 1480°С,

МПа, для состава:

А31

В30

В30

Металлошлакосмачиваемость, определяемая

глубиной проникновения

расплава металла, птакоэмульсии -в образец при

1610°С, мм:

51

67

72

45

30

20

51

67

72

45

30

20

ТаблицаЗ

14,1 13,9 14,1

14,5

32 31 31

21

Продолжейие табл.3

| Огнеупорная масса | 1971 |

|

SU536147A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU833856A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-03-23—Публикация

1988-05-03—Подача