быток металла и -появляются гофры. Так как в предлагаемом устройстве на участки ленты действуют нагибающие ее ролики, заключенные в кольцевых канавках, имеющих ширину, равную толщине ленты, то избыточный металл разглаживается и гофры не появляются.

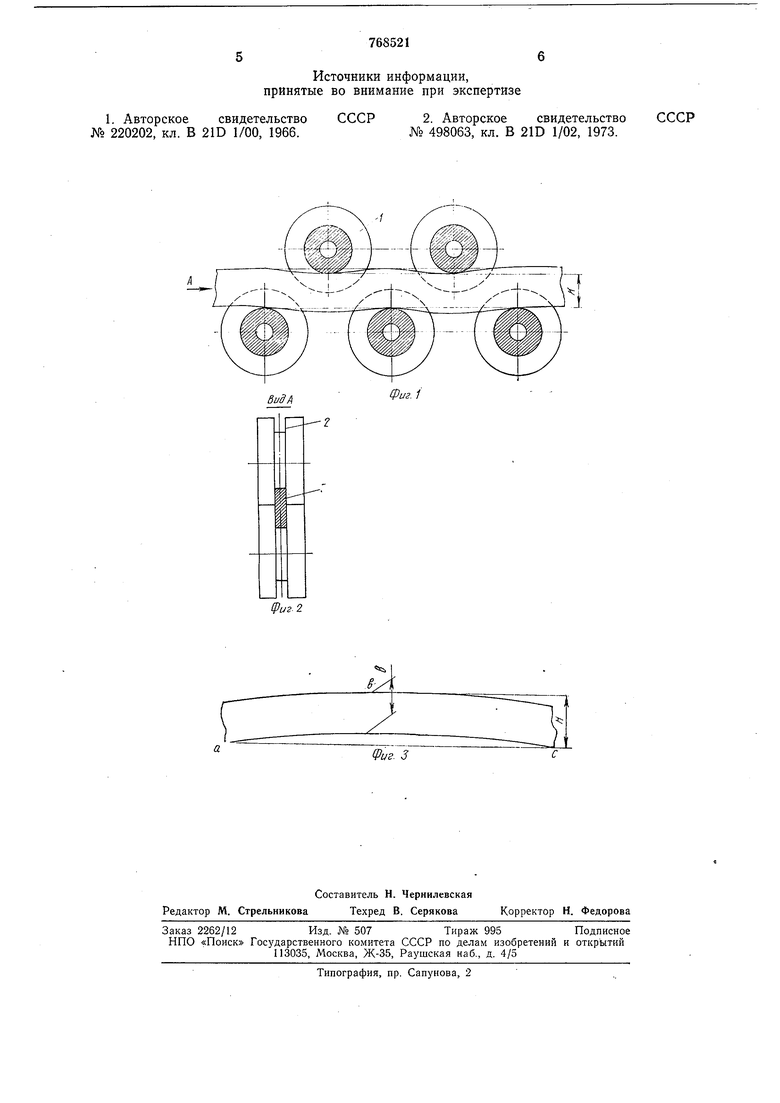

На фиг. 1 изображено предлагаемое устройство, разрез; на фиг. 2 - вид А фиг. 1; на фиг. 3 - лента до правки, где Н определяется согласно ГОСТу , как высота точки В относительно точек «а и «с, разнесенных на 1000 мм.

Пример. Лента 50 С-Н-2 0,5X20 (ГОСТ 2284-69) с серповидностью 5 мм на участке длиной 1 м пропускается через канавки пяти роликов, расположенных в шахматном порядке. Глубина канавок роликов равна половине ширины ленты, а ширина канавок - номинальному размеру толщины ленты, наружный диаметр роликов и межцентровое расстояние зависят от ширины ленты: для указанного сорторазмера целесообразен диаметр роликов 75 мм и междентровое расстояние 100 мм.

Нижние и верхние ролики в момент заправки ленты разведены на 20% больше ширины ленты для свободного ее прохождения. Лента, заправленная через ролики, должна выступать из правильного устройства за наружный диаметр нижнего ролика. Затем начинают сближение верхних роликов с нижними, постоянно закрепленными по уровню подачи. Сближение роликов при грубой настройке ведут до тех пор, пока просвет кольцевых канавок в роликах не будет меньше ширины ленты на 0,5 мм, т. е. на 10% от ребровой кривизны, после чего вручную проталкивают ленту на длину «1,5 метра. К ребру ленты прикладывают метровую ленту и проверяют ребровую кривизну. При необходимости получения минимальной ребровой кривизны повторно сближают верхние ролики с нижними, учитывая остаточную серповидность в тех же соотнотениях.

Повторный замер проводится на следующем метровом участке ленты.

Выправленная лента подается в зону штамповки автомата и последующее протягивание ленты через правильное устройство осуществляется механизмом подачи автомата. Скорость подачи ленты зависит от длины заготовки, заданной производительности и проводится в пределах 9- 16 м/мин.

При запуске следующего бунта ленты замеряют фактическую серповидность и проводят соответствующую корректировку в правильном устройстве.

Устройство для осуществления этого способа состоит из пяти или более свободно вращающихся и расположенных в шахматном порядке роликов 1 с кольцевыми канавками 2, расположенных в одной плоскости. Ширина кольцевых канавок 2 равна толщине ленты 3, а глубина - половине ширины ленты. Расстояние Н между касательными к цилиндрическим поверхностям кольцевых канавок 2 роликов 1, расположенных в противоположных рядах, регулируется.

Устройство работает следующим образом.

Ленту 3, которая имеет серповидность, устанавливают в кольцевых канавках 2 роликов 1. Если на противоположных ребрах ленты выделить точки «а, «и, «а и «с - на вогнутом ребре ленты, «6 - на выпуклом и равноудалена от «а и «с - и если провести через точки «а и «с прямую, а через точку «6 - касательную, то расстояние Я между прямой и касательной будет больше, чем ширина В. Если расстояние между крайними роликами «а, «с, то Я - наименьшее расстояние между касательными и цилиндрическими поверхностями кольцевых канавок 2 роликов 1, необходимое для того, чтобы завести ленту 3 в устройство. Затем сближают ролики, в результате чего цилиндрические поверхности кольцевых канавок 2 роликов 1 действуют на ребра ленты 3 и, сближаясь до размера /С, изгибают ленту по ребрам и протягивают ее. Полученная лента не имеет серповидности.

Исправление серповидности зависит от правильного выбора размера К, который должен быть настолько меньше ширины В ленты 3, чтобы лента 3 после выхода из устройства изгибаясь на величину упругой деформации, получалась без серповидности. При получении ленты с серповидностью, выходящей из поля допуска, размер /С изменяют, сближая или разводя ролики 1.

При гибке тонких лент из высокоуглеродистых сталей неизбежны гофры на участках, испытывающих сжатие. В предлагаемом устройстве разглаживание гофр проводится кольцевыми канавками одновременно с устранением серповидности. С этой целью на участке между точками «а и «с в правке участвует больше роликов, чем на противоположном участке ленты.

-формула изобретения

1.Способ устранения серповидности металлической ленты, включающий операцию протягивания ленты через канавки свободно вращающихся роликов, отличающийся тем, что, с целью обеспечения устранения серповидности ленты из высокоуглеродистой стали, перед протягиванием ленту устанавливают на ребро и изгибают.

2.Устройство для осуществления способа по п. 1, содержащее расположенные в одной плоскости ролики с кольцевыми канавками, отличающееся тем, что ширина кольцевых канавок равна толщине ленты, а глубина - половине щирины ленты.

1. Авторское свидетельство СССР № 220202, кл. В 21D 1/00, 1966.

СССР

2. Авторское свидетельство № 498063, кл. В 21D 1/02, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки серповидной металлической ленты | 1981 |

|

SU978969A1 |

| Способ продольного разделения составных прокатных профилей | 1983 |

|

SU1166857A1 |

| Способ правки зетового профиля | 2022 |

|

RU2788416C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПОЛОСЫ | 1992 |

|

RU2015768C1 |

| СПОСОБ ПРАВКИ ПРЕИМУЩЕСТВЕННО ТОНКИХ УЗКИХ ПОЛОС И ЛЕНТ | 1996 |

|

RU2112618C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОЭЛЕКТРОСВАРОЧНЫХ АГРЕГАТАХ | 1987 |

|

RU1429410C |

| Машина для правки ребровой кривизны полосового проката | 1978 |

|

SU670356A1 |

| Способ получения профилей | 1988 |

|

SU1585025A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ | 2015 |

|

RU2586367C1 |

| Профилегибочный стан | 1987 |

|

SU1433541A1 |

Авторы

Даты

1980-10-07—Публикация

1978-07-11—Подача