Изобретение относится к области сварки и наплавки и предназначено для восстановления изношенных и упрочнения новых деталей машин и оборудования, изготовленных из высокопрочного чугуна и работающих при знакопеременных и динамических нагрузках с твердостью рабочих поверхностей не менее 1IRC 50, в частности для наплавки шеек коленчатых валов автотракторных двигателей, изготовленных из вы- - сокопрочного чугуна ВЧ-50 (ВАЗ, ЗМЗ- 53, ГАЗ-24, ЗАЗ и др.).

Известны цельнотянутые электродные проволоки Св-08, Св-08Г2С, Св-18ХГСА (ГОСТ 2246-70). Нп-ЗОХГСА (ГОСТ 10543-75). Применяемые в ремонтном производстве для наплавки в углекислом газе шеек коленчатых валов автотракторных двигателей, изготовленных из высокопрочного чугуна, Наплавка деталей из высокопрочного чугуна осуществляется в основном в среде защитных газов (в углекислом газе, в аргоне и в различных газовых смесях), так как при наплавке в за щитных газовых средах получается наиболее качественный нанесенный слой металла. Как наиболее дешевый и доступный, чаще всего используется углекислый газ.

Недостатком этих проволок является то, что часть из них, а именно Св-08, Св-08Г2С, из-за малого содержания углерода не обеспечивает необходимой твердости наплавленного металла, а при наплавке проволоками Св-18ХГСА и Нп-ЗОХГСА в наплавленном металле возникают поры и трещины, снижающие технологическую прочность наплавленных деталей. Проведенные нами исследования показали при содержаХ|

сь со

ы го

ним в проволоке углерода более 0,15% и в то же время при небольшом (1-%) содержании в этой проволоке наиболее доступных легирующих элементах (Мп, Cr, Si и др.) в металле при наплавке в углекислом rase появляются трещины Кроме того при наплавке этими проволоками в наплавленном металле возникают как правило поры и возможно появление раковин.

Близкой по химическому составу к заявленной является проволока, рекомендуемая для наплавки деталей из высокопрочного чугуна, марки Св- ISfCTlOUA (ГОСТ 22 16-70}.

Проволока имеет следующий состав компонентов, мас,%:

0,12-0,18 0,60-1,00 0,5-0,85 0,05-0,20 не более 0,30 0,20-0,50 не бойее 0,40 не менее 0,0 не более 0,025

углерод

марганец

кремний

титан

хром

алюминий

никель

церий

сера и фосфор остальное железо.

При наплавке проволокой Св- 15ГСТКЧ|А чугунных деталей в металле soa. .кают поры м трещины, поэтому при наплавке этой проволокой рекомендуется проводить последующее механическо упрочнение наплавленного металла.

Наиболее близкой по химическому составу является проволока а.с. СССР ff 1528632, кл. В 23 К 35/30, 12.01.88

Эта проволока имеет следующий химический состав компонентов, масД:

углерод 0,Qk-Q,И кремний 0,2-0,7 марганец 0,6-1,8 хром 0,2-0,65 никель 2,1-3, молибден 0,35-0,7 ванадий 0,01-0,15 титан 0,01-0,15 алюминий 0,005-0,15 кальций 0,02-0,08 сера - 0,006-0,02 фосфор 0,006-0,02 азот 0,005-0,15 железо остальное Однако эта проволока не обеспечивает физико-механические свойства, необходимые для ответственных дета лей, работающих в тяжелых условиях, имеет низкую твердость и недостаточную прочность.

0

5

0

5

0

5

0

5

0

5

Целью изобретения является повышение технологической прочности и физико-механических свойств деталей, изготовленных из высокопрочного чугуна при восстановлении их наплавкой в углекислом газе.

Поставленная цель достигается тем, что в состав электродной проволоки, содержащей углерод, кремний, марганец, никель, молибден, ванадий, титан, алюминий, железо, дополнительно введен бор при следующих соотношениях компонентов, мас.%:

углерод 0,13-0,15 хром1,0-1,2

марганец 1,8-2,0 молибден 0,8-1,2 никель 2,5-3,0 алюминий 0,8-1,2 кремний 0,6-0,8 титаН0,8-1,0

бор 0,8-1,0 железо остальное из практики исследований по восстановлению изношенных деталей из высокопрочного чугуна наплавкой в углекислом газе установлено, что при содержании углерода в проволоке более 15% и в то же время при малом содержании (менее 1-2%) в ней легирующих элементов повышающих технологическую прочность и пластичность наплавленного металла в наплавленном слое возникают трещины. В процессе наплавки чугуна происходит выгорание углерода из проволоки и значительный его переход из основного металла в наплавленный. В связи с чем его содержание в проволоке принимается 0,13-0,15%.

Известно, что хром и марганец повышают прочность наплавленного металла. Кроме того марганец, кремний, алюминий являются хорошими раскисли- телями, обеспечивающими предотвращение образованию хрупких структур при наплавке чугуна. Однако при содержании марганца и хрома более 2,0-2,3% прочность наплавленного металла понижается. Наилучшие результаты получены при содержании марганиэ в пределах 1,8- 208%, хрома 1,0-1,3%.В связи с этим в проволоке принимается марганца 1,8- 2,0%, хрома 1,0-1,2%, кремния0,6-0,8%. Алюминий, кррме того, что он является хорошим раскислителем, значительно увеличивает механическую прочность и технологическую прочность наплавленного металла, однако при со

держании более 1,2% его влияния приводит к отрицательным результатам, поэтому в проволоке алюминия увеличен но только до 0,8-1,0%.

Никель значительно повышает технологическую прочность и пластичность наплавленного металла, однако он является дорогостоящим металлом и его содержание увеличено только до 2,5-3,0%. Кроме того, значительное его увеличение снижает твердость металла.

Молибден так же, как и никель, значительно способствует увеличению механических свойств и технологичес- кой прочности наплавленного металла, однако он дорогой металл. В связи с вышесказанным он введен в проволоку в количестве 0,8-1,2%.

В связи с тем, что шейки коленчаты валов работают при трении-скольжении и при этом деталь испытывает знакопеременные и ударные нагрузки, в состав электродной проволоки введен титан. Титан увеличивает прочность и из носостойкость металла. В проволоке же, взятой за прототип, содержание его очень мало. Исходя из вышеска зан- ного содержание титана увеличено до 0,8-1,0%.

Бор увеличивает твердость металла за счет образования карбидов и карбо боридов, однако он в меньшей степени снижает пластичность чугуна, кроме того, бор препятствует образованию горячих трещин. Содержание бора более 1% затрудняет сварку, он включен в количестве 0,8-1,0%.

Ванадий и кальций исключены, их воздействие заменено повышенным со- держанием других элементов (хром, никель, титан, алюминий).

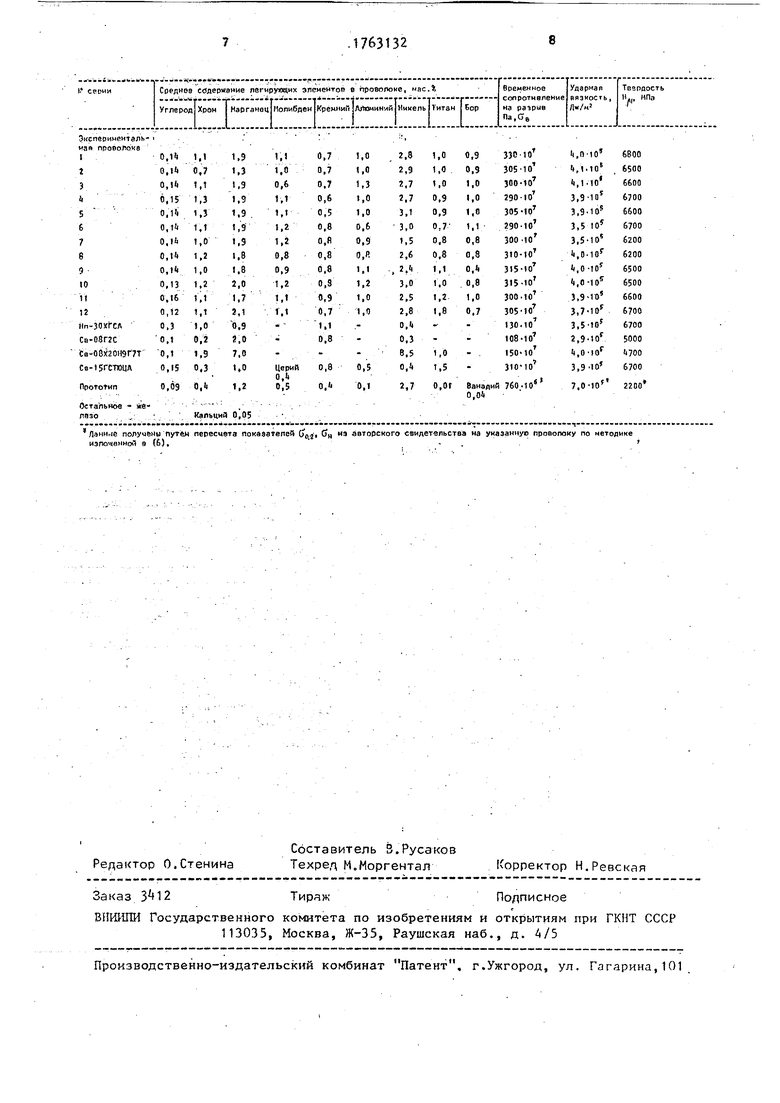

§ институте электросварки им. Е.О.Патона было изготовлено 12 вариантов (см.таблицы) эксперименталь- ных электродных проволок, в том числе и заявленной, в количестве 50 кг каждой. Используя экспериментальные про волоки и существующие (Св-08Г2С,

5

5

0

5

0

$

Гв-15ГСТЮЦА, Нп-ЗОХГСАи Св-08Х20Н9Г7Т),. было наплавлено в среде углекислого газа по 3 коленчатых вала двигателя ГАЗ-53 и проведены исследования физи- ко-механических свойств наплавленного металла восстановленных шеек. Ре зультаты испытаний приведены в таблице.

Как показали исследования, заявленная проволока обеспечивает оптимальные физико-механические свойства деталей, восстанавливаемых наплавкой, с использованием указанных проволок,

П$и использовании заявленной электродном проволоки для наплавки увеличивается ресурс восстановленных коленчатых валов на 12-15% по сравнению с валами, восстановленными наплавкой . с использованием проволоки Св-15ГСТЮЦА, и прототипа, и на 25-30% по сравнению с валами, восстановленными наплавкой с использованием проволоки Св-08Г2С, что обеспечивает значительную экономию средств.

Форм ула изобретения

Состав электродной проволоки, содержащий углерод, хром, марганец, молибден, никель, алюминий, кремний, титан, железо, отличающий- с я тем, что, с целью повышения технологической прочности и физико-механических свойств наплавленного металла при наплавке в защитных газах деталей из высокопрочного чугуна, состав содержит дополнительно бор при следующем соотношении компонентов,

M0v 4}

углерод0,13-0,15

хром1,0-1,2

марганец1,8-2,0

молибден0,8-1,2

никель2,5-3,0

алюминий0,8-1,2

кремний0,6-0,8

титан0,8-1,0

бор0,8-1,0

железоостальное.

Ланите подучены путан пересчета показателей jft, изпочачноД а (6),

GH з авторского свидетельства на указанную проволоку по методике

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНАЯ ПРОВОЛОКА | 1992 |

|

RU2036763C1 |

| Порошковая проволока для сварки среднелегированных высокопрочных сталей | 2023 |

|

RU2820636C1 |

| Порошковая проволока для наплавки | 2024 |

|

RU2839406C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2006 |

|

RU2310550C1 |

| Состав сварочной проволоки | 1984 |

|

SU1291338A1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ УЗЛОВ ИЛИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2374055C1 |

| СВАРОЧНАЯ ПРОВОЛОКА | 2001 |

|

RU2198083C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467854C1 |

| Порошковая проволока для дуговой наплавки подслоя | 2024 |

|

RU2830087C1 |

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2014193C1 |

Использование: восстановление наплавкой в среде защитных газов коленчатых валов из высокопрочного чугуна. Сущность изобретения электрод1- ная проволока имеет следующий состав, мас.%: углерод 0,13-0,15, хром 1,0- 1,2, марганец 1,8-2,0, молибден 0,8- 1,2, никель 2,5-3,0, алюминий 0,8- 1,2, кремний 0,6-0,8, титан 0,8-1,0, бор 0,8-1,0, железо - остальное. Проволока обеспечивает высокие технологическую прочность и физико-механические свойства наплавленного металла. 1 табл.

| Устройство для автоматической регулировки нагрева | 1927 |

|

SU10543A1 |

| Электродная проволока марки Нп-ЗОХГСА | |||

| Микрофонно-телефонное устройство | 1925 |

|

SU2246A1 |

| Электродные проволоки марок Св-0,8, Св-08Г2С, Св-18 ХГСА, СВ-15 ГСТЮЦАо Авторское свидетельство СССР ГГ 1528632, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-23—Публикация

1990-05-18—Подача