Область техники, к которой относится изобретение

Настоящее изобретение относится к способу проведения полимеризации с использованием улучшенных каталитических композиций. Конкретно, каталитические композиции согласно настоящему изобретению относятся к каталитическим соединениям типа Циглера-Натта (Ziegler-Natta), которые содержат малые частицы диоксида кремния в качестве материала носителя и демонстрируют улучшенную производительность.

Уровень техники

Прогресс в области полимеризации и катализа сделал возможным получение многих новых полимеров с улучшенными физическими и химическими свойствами, полезных в широком спектре изделий высшего качества и в многочисленных применениях. С созданием новых катализаторов выбор условий проведения полимеризации (раствор, суспензия, высокое давление или газовая фаза) для получения определенного полимера оказался существенно расширенным. Кроме того, прогресс в технологии проведения полимеризации обеспечил более эффективные, высокопродуктивные и экономически улучшенные способы.

Как и в любой новой технологической области, особенно в промышленности полиолефинов, небольшая экономия в стоимости производства часто определяет, насколько реально достижим коммерческий успех. Промышленность была преимущественно ориентирована на развитие новых и усовершенствованных каталитических систем. Некоторые исследователи сосредоточились на разработке каталитических систем для получения новых полимеров, другие - на их улучшенной работоспособности, но больше всего - на улучшении производительности катализаторов. Производительность катализатора, то есть количество полимера, полученного на грамм катализатора, обычно является ключевым экономическим фактором, который может определить судьбу новой коммерческой разработки в промышленности полиолефинов. Каталитические системы Циглера-Натта широко используются в промышленных технологиях при производстве полиэтиленов с высокой плотностью и низкой плотностью с различным молекулярным весом. Объемы выпуска продукции в некоторых газофазных реакторах могут быть ограничены их способностью к удалению из реактора получаемых полимерных частиц во время реакции. В некоторых таких случаях увеличение объемной плотности полимерных частиц может увеличить производительность реактора. Обычно катализаторы Циглера-Натта, которые имеют увеличенную активность и производительность и которые используют в работе в паровой фазе, могут иметь тенденцию к образованию полимерного продукта, который имеет пониженную объемную плотность. Если реактор ограничен по способности к удалению полимерного продукта, то использование высокоактивного катализатора может привести, в результате, к уменьшению объемной плотности полимерного продукта.

Ссылки на документы предшествующего уровня техники включают патент США N 4405495 и EP 0043220 A.

Принимая во внимание проведенное выше рассмотрение, существует потребность в более высокопроизводительных каталитических системах, способных обеспечить эффективность, необходимую для осуществления промышленных способов получения полиолефинов. Таким образом, было бы чрезвычайно выгодным разработать способ проведения полимеризации и каталитическую систему, способную к получению полиолефинов с улучшенной каталитической производительностью и эксплуатационными характеристиками реактора.

Краткое описание чертежей

Более полное понимание настоящего открытия и его преимуществ может быть достигнуто обращением к следующему ниже описанию со ссылками на прилагаемые чертежи.

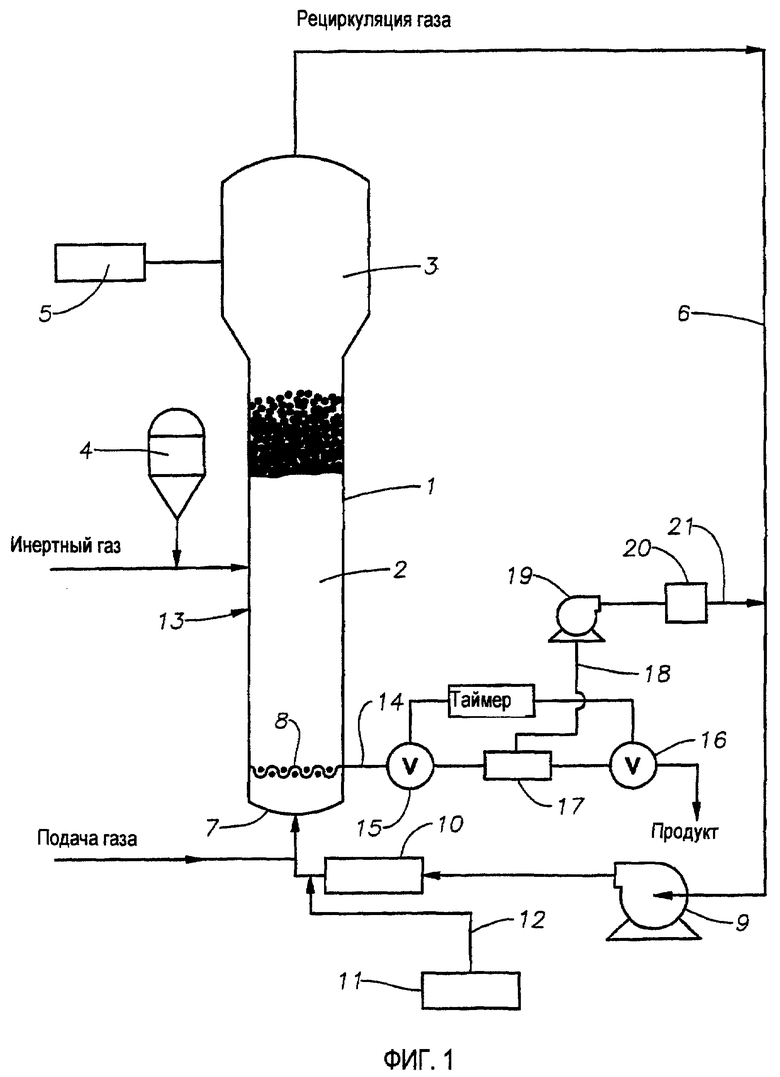

На фигуре 1 приведена типичная схема технологического процесса в типичной реакционной системе, в которой может быть использована типичная каталитическая система согласно настоящему изобретению.

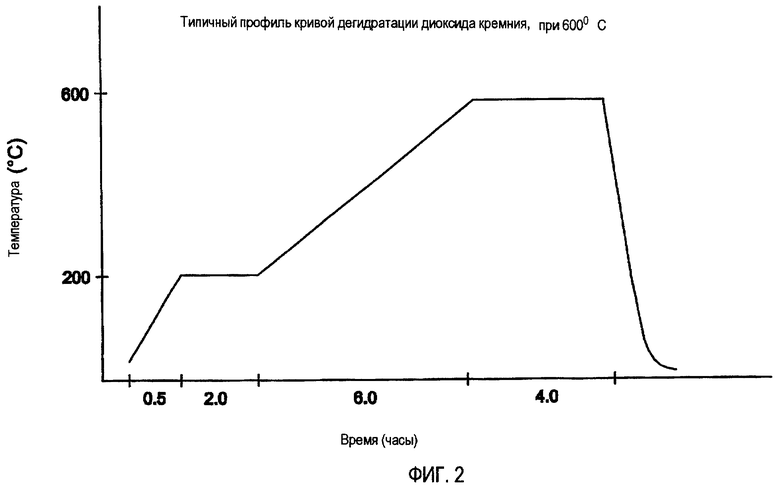

На фигуре 2 приведен типичный профиль дегидратации диоксида кремния, использованного в некоторых типичных вариантах реализации согласно настоящему изобретению.

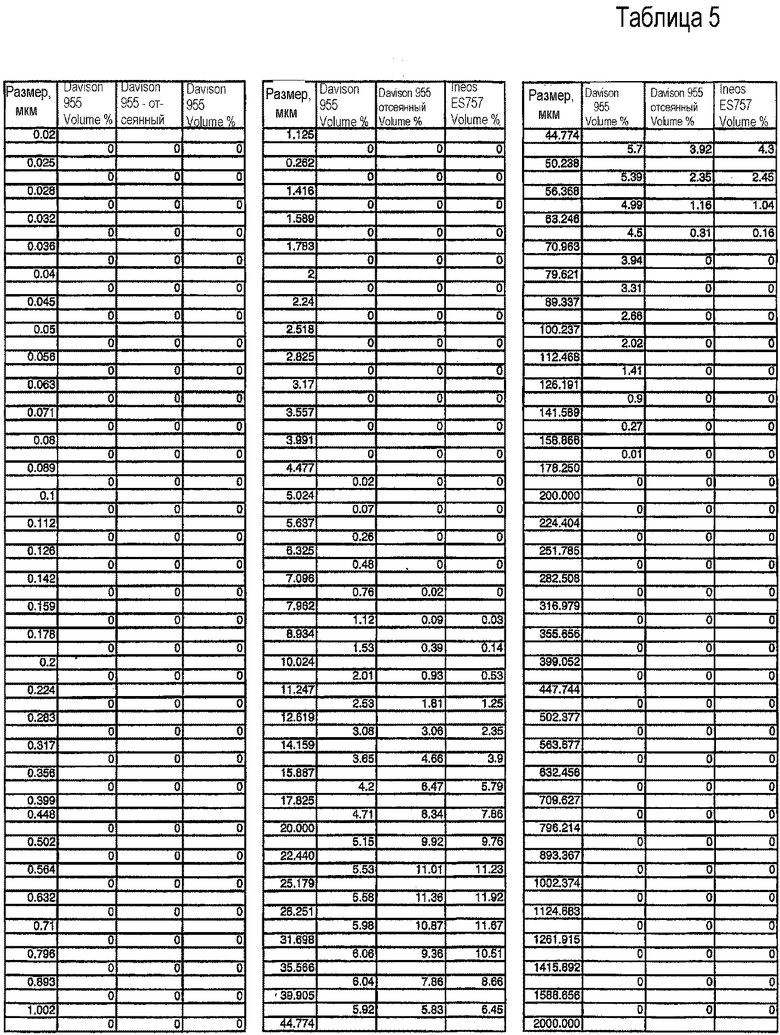

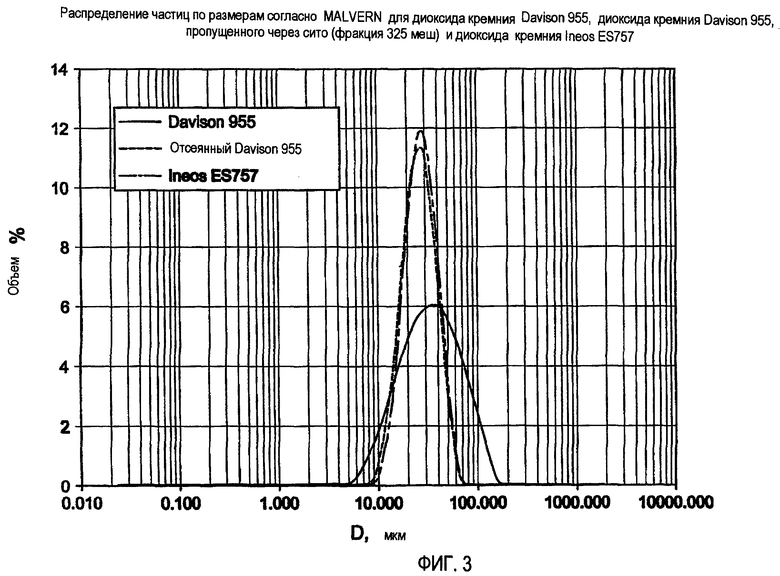

На фигуре 3 приведено распределение частиц по размерам для образца диоксида кремния Davison 955, образца диоксида кремния Davison 955, который был пропущен через сито с 325 меш, и образца диоксида кремния Ineos ES757.

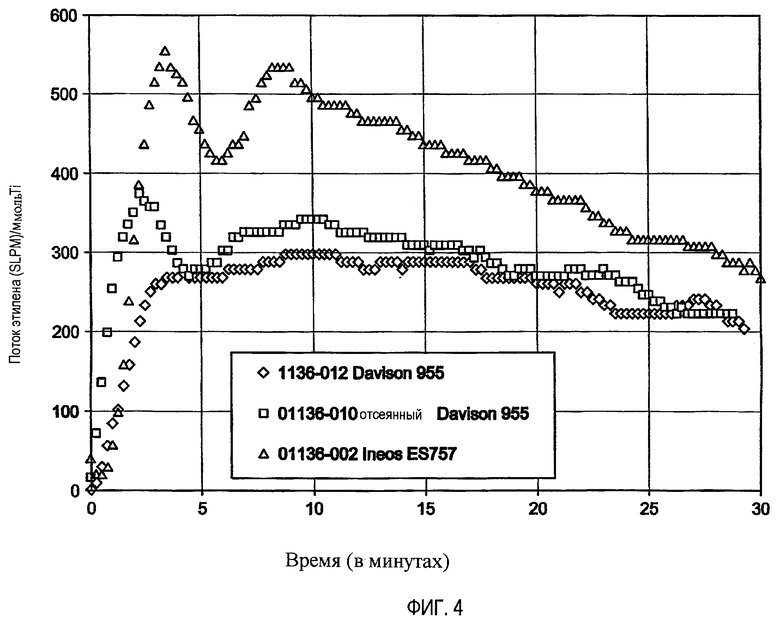

На фигуре 4 приведена графическая иллюстрация зависимости потока этилена от времени реакции для некоторых типичных процессов полимеризации при использовании типичных каталитических систем, в которых используют разнообразные типичные материалы носителя.

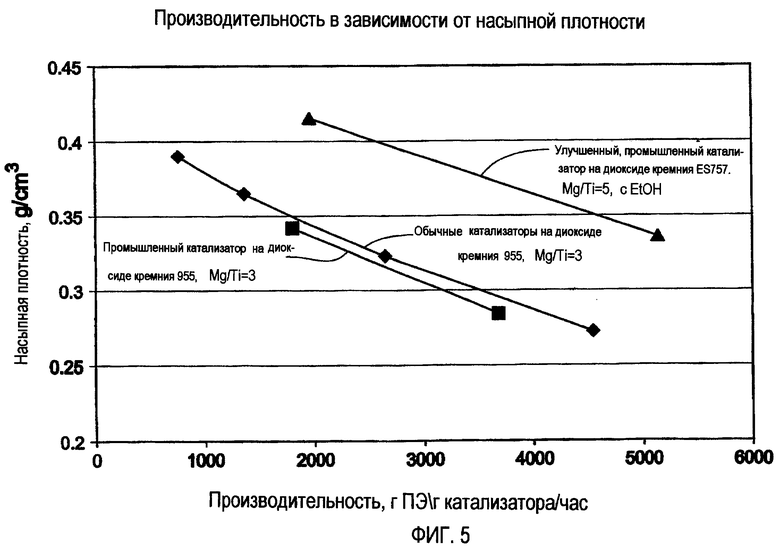

На фигуре 5 приведена графическая иллюстрация зависимости производительности каталитической системы от объемной плотности полимерного продукта для некоторых типичных каталитических систем.

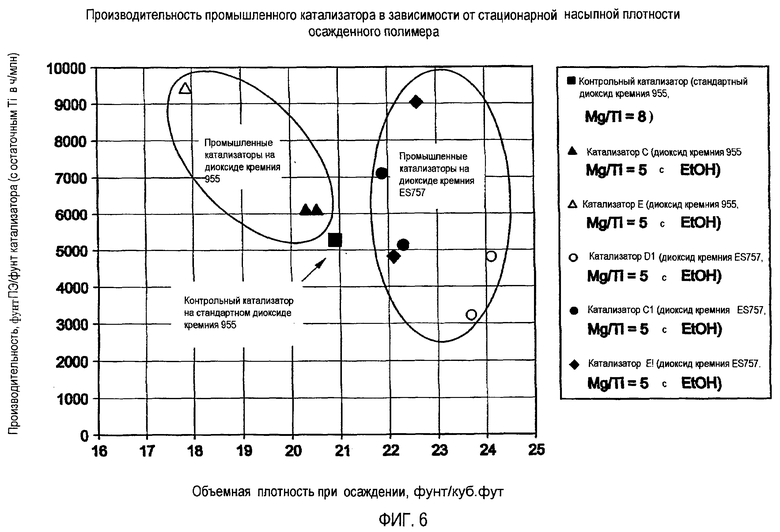

На фигуре 6 приведена графическая иллюстрация зависимости производительности каталитической системы от объемной плотности полимерного продукта для некоторых типичных каталитических систем.

Хотя настоящее изобретение допускает различные модификации и альтернативные формы, конкретные иллюстративные варианты осуществления изобретения показаны в качестве примера на чертежах и подробно описаны в данной публикации. Однако следует понимать, что приведенное описание конкретных вариантов не предназначено для ограничения изобретения конкретными описанными формами, а напротив - изобретение охватывает все модификации, эквивалентные и альтернативные формы, не отходящие от сути и не выходящие за рамки объема изобретения, который определен в прилагаемой формуле изобретения.

Подробное описание

В настоящее время установлено, что полимеры (например, гомополимеры и сополимеры этилена) легко можно получить с требуемыми физическими свойствами и производительностью каталитических систем в реакционном процессе с псевдоожиженным слоем при низком давлении газовой фазы в присутствии специфичного высокопроизводительного катализатора, которым пропитывают пористые частицы диоксида кремния, имеющего размеры частиц, находящиеся в определенном диапазоне, что также подробно рассмотрено далее.

Высокоактивный катализатор

Соединения, использованные для образования катализаторов согласно настоящему изобретению, содержат, по меньшей мере, одно соединение титана, по меньшей мере, одно соединение магния, по меньшей мере, одно соединение, являющееся донором электронов, по меньшей мере, одно активирующее соединение и, по меньшей мере, один материал на основе диоксида кремния, типичные варианты реализации которых проиллюстрированы далее.

Обычно соединение титана имеет формулу

Ti(OR)a Xb,

где

a. R представляет собой алифатический или ароматический углеводородный радикал С1-C14 или COR', где R' представляет собой алифатический или ароматический углеводородный радикал С1- C14;

b. X выбран из группы, состоящей из Cl, Br, I или их смеси;

c. a равно 0, 1 или 2;

d. b равно от 1 до 4 включительно; и

e. a+b=3 или 4.

Соединения титана могут по отдельности присутствовать в катализаторах согласно настоящему изобретению, или соединения титана могут присутствовать в виде их комбинаций. Неограничивающий список подходящих соединений титана включает TiCl3, TiCl4, Ti(OCH3)Cl3, Ti(OC6H5)Cl3, Ti(OCOCH3)Cl3 и Ti(OCOC6H5)Cl3,

Обычно соединения магния имеют формулу

MgX2 ,

где

a. X выбран из группы, состоящей из Cl, Br, I или их смесей.

Такие соединения магния могут присутствовать в катализаторах согласно настоящему изобретению по отдельности или соединения магния могут присутствовать в виде их комбинаций. Неограничивающий список подходящих соединений магния включает MgCl2, MgBr2 и MgI2. В некоторых типичных вариантах реализации согласно настоящему изобретению соединением магния может быть безводный MgCl2. Обычно соединение магния может присутствовать в катализаторах согласно настоящему изобретению в количестве, находящемся в диапазоне от 0,5 до 56 моль соединения магния на моль соединения титана. В некоторых типичных вариантах реализации согласно настоящему изобретению соединение магния может присутствовать в катализаторах согласно настоящему изобретению в количестве, находящемся в диапазоне от 1,5 до 11 моль соединения магния на моль соединения титана. В некоторых типичных вариантах реализации согласно настоящему изобретению соединение магния может присутствовать в катализаторах согласно настоящему изобретению в количестве, находящемся в диапазоне от 1,5 до 7 моль соединения магния на моль соединения титана. Обычно соединение титана и соединение магния могут использоваться в форме, которая будет способствовать их растворению в соединении, являющемся донором электронов, как описано в данной части далее.

Соединением, являющимся донором электронов, обычно может быть любое органическое соединение, которое является жидкостью при 25°С и которое может обладать способностью растворять соединение титана и соединение магния. Неограничивающий список подходящих соединений, являющихся донорами электронов, включает такие соединения, как алкиловые сложные эфиры алифатических и ароматических карбоновых кислот, простые алифатические эфиры, циклические сложные эфиры и алифатические кетоны. В некоторых вариантах подходящими соединениями, являющимися донорами электронов, могут быть алкиловые сложные эфиры насыщенных алифатических C1-C4-карбоновых кислот; алкиловые сложные эфиры ароматических C7-C8-ароматических кислот; простые алифатические C2-C8- и предпочтительно C3-C4-эфиры; простые циклические C3-C4-эфиры и в некоторых вариантах простые циклические C4-моно- или диэфиры; алифатические C3-C6- и в некоторых вариантах C3-C4-кетоны. В некоторых иллюстративных вариантах соединением-донором электронов среди прочих может быть метилформиат, этилацетат, бутилацетат, этиловый эфир, гексиловый эфир, тетрагидрофуран, диоксан, ацетон или метилизобутиловый кетон.

Соединения, являющиеся донорами электронов, могут присутствовать по отдельности в катализаторах согласно настоящему изобретению, или они могут присутствовать в виде их комбинаций. Обычно соединение, являющееся донором электронов, может присутствовать в диапазоне от 2 до 85 моль соединения, являющегося донором электронов на моль соединения титана. В определенных вариантах реализации соединение, являющееся донором электронов, может присутствовать в катализаторах согласно настоящему изобретению в количестве, находящемся в диапазоне от 3 до 10 моль соединения, являющегося донором электронов, на моль соединения титана.

Активирующее соединение обычно имеет формулу

Al(R'')c X'd He,

где

X' является Cl или OR''';

R'' и R''' являются одинаковыми или различными и представляют собой насыщенные углеводородные радикалы C1-С14;

d изменяется от 0 до 1,5;

e равен 1 или 0; и

c+d+e=3.

Такие активирующие соединения могут присутствовать по отдельности в катализаторах согласно настоящему изобретению, или они могут присутствовать в виде их комбинаций. Неограничивающий список подходящих соединений активатора включает Al(C2H5)3, Al(C2H5)2Cl, Al(изо-C4H9)3, Al2(C2H5)3Cl3, Al(изо-C4H9)2H, Al2(C6H13)3, Al(C8H17)3, Al(C2H5)2H и Al(C2H5)2(OC2H5).

Обычно активирующее соединение может присутствовать в катализаторах согласно настоящему изобретению в количестве, находящемся в диапазоне от 10 до 400 моль активирующего соединения на моль соединения титана, и в некоторых вариантах реализации может присутствовать в диапазоне от 15 до 60 моль активирующего соединения на моль соединения титана, и в некоторых вариантах реализации может присутствовать в диапазоне от 2 до 7 моль активирующего соединения на моль соединения титана.

Носитель из диоксида кремния, который может использоваться в катализаторах согласно настоящему изобретению, обычно имеет распределение частиц по размерам в диапазоне от 2 микрон до 100 микрон и средний размер частиц в диапазоне от 20 микрон до 50 микрон. В некоторых типичных вариантах реализации носитель из диоксида кремния имеет распределение частиц по размерам в пределах диапазона от 2 микрон до 80 микрон. В некоторых типичных вариантах реализации носитель из диоксида кремния имеет средний размер частиц в диапазоне от 20 микрон до 35 микрон и в диапазоне от 20 до 30 микрон в некоторых типичных вариантах реализации. В некоторых типичных вариантах реализации носитель из диоксида кремния имеет распределение частиц по размерам, в котором не более чем 10% частиц имеют размер менее 10 микрон, и не более чем 10% частиц имеют размер более чем 50 микрон. В некоторых типичных вариантах реализации носитель из диоксида кремния имеет распределение частиц по размерам, в котором не более чем 10% частиц имеют размер менее 12 микрон, и не более, чем 8% частиц имеют размер более чем 50 микрон. По мере того как размер носителя из диоксида кремния уменьшается, производительность нанесенного катализатора обычно увеличивается, равно как и значение FAR пленки, образованной из смолы, полученной при помощи нанесенного катализатора. В некоторых типичных вариантах реализации это может сопровождаться увеличением объемной плотности и уменьшением среднего размера частиц такой смолы. Соответственно, носитель из диоксида кремния, используемый в улучшенных катализаторах согласно настоящему изобретению, может облегчить, среди прочего, достижение большой производительности улучшенных катализаторов, а также производство полимеров, имеющих большую объемную плотность. В некоторых типичных вариантах реализации улучшенные катализаторы согласно настоящему изобретению, содержащие указанные носители из диоксида кремния, могут иметь производительность (в расчете из баланса массы), которая составляет, по меньшей мере, 3000 фунтов полимеров на фунт катализатора в час; и она составляет, по меньшей мере, 4500 фунтов полимеров на фунт катализатора в час в некоторых типичных вариантах реализации, и она составляет, по меньшей мере, 6000 фунтов полимеров на фунт катализатора в час в некоторых типичных вариантах реализации, и она составляет, по меньшей мере, 7000 фунтов полимеров на фунт катализатора в час в некоторых типичных вариантах реализации; и она составляет, по меньшей мере, 9000 фунтов полимеров на фунт катализатора в час в некоторых типичных вариантах реализации. Некоторые типичные варианты реализации катализаторов согласно настоящему изобретению могут иметь еще большие производительности. В некоторых типичных вариантах реализации полимеры, полученные по технологиям согласно настоящему изобретению, в которых используют улучшенные катализаторы, которые включают указанные носители из диоксида кремния, могут иметь стационарную объемную плотность, по меньшей мере, 21,5 фунтов на кубический фут в некоторых типичных вариантах реализации; и, по меньшей мере, 22,5 фунтов на кубический фут в некоторых типичных вариантах реализации, и, по меньшей мере, 23,5 фунтов на кубический фут в некоторых типичных вариантах реализации; и, по меньшей мере, 24,0 фунтов на кубический фут в некоторых типичных вариантах реализации. В некоторых типичных вариантах реализации полимеры, полученные по технологиям согласно настоящему изобретению, в которых используют улучшенные катализаторы, которые включают указанные носители из диоксида кремния, могут обладать еще большими стационарными объемными плотностями.

Также может быть желательно для такого носителя из диоксида кремния иметь площадь поверхности >200 квадратных метров на грамм, и в некоторых типичных вариантах реализации - >250 квадратных метров на грамм. В некоторых типичных вариантах реализации средний объем пор носителя из диоксида кремния находится в диапазоне от 1,4 мл/грамм до 1,8 мл/грамм.

Носитель из диоксида кремния обычно должен быть сухим, то есть не содержать абсорбированной воды. Высушивание носителя из диоксида кремния обычно осуществляют его нагреванием при температуре > 600°C.

В любом из вариантов реализации, описанных в данной части описания, указанный диоксид кремния или, по меньшей мере, один из материалов носителя на основе диоксида кремния может иметь средний диаметр пор >220 ангстрем; альтернативно, средний диаметр пор >225 ангстрем; альтернативно, средний диаметр пор >230 ангстрем; альтернативно, средний диаметр пор >235 ангстрем; альтернативно, средний диаметр пор >240 ангстрем; альтернативно, средний диаметр пор >245 ангстрем; альтернативно, средний диаметр пор >250 ангстрем; альтернативно, средний диаметр пор >255 ангстрем; альтернативно, средний диаметр пор >260 ангстрем; и, альтернативно, средний диаметр пор >265 ангстрем, как, наряду с методом измерения, более подробно описано ниже.

Каталитическая система

Образование предшественника

Улучшенные катализаторы согласно настоящему изобретению могут быть получены с помощью предварительного приготовления композиции предшественника из соединения титана, соединения магния и соединения, являющегося донором электронов, как описано далее, затем пропиткой носителя из диоксида кремния композицией предшественника, и затем обработкой пропитанной композиции предшественника активирующим соединением, как описано далее.

Обычно композицию предшественника можно получить растворением соединения титана и соединения магния в соединении, являющемся донором электронов, при температуре в диапазоне от 20°С до точки кипения соединения, являющегося донором электронов. Соединение титана может быть добавлено к соединению, являющемуся донором электронов, до или после добавления к нему соединения магния, или одновременно с ним. Растворение соединения титана и соединения магния можно облегчить с помощью перемешивания и в некоторых случаях нагревания с обратным холодильником указанных двух соединений в соединении, являющемся донором электронов. После того, как соединение титана и соединение магния были растворены, композиция предшественника может быть отделена с помощью кристаллизации или осаждения с C5-С8 -алифатическим или ароматическим углеводородом, таким как гексан, изопентан или бензол. Выкристаллизованная или осажденная композиция предшественника может быть отделена обычно в виде маленьких, сыпучих порошкообразных частиц, имеющих средний размер частиц в диапазоне от 10 до 100 микрон.

Когда ее получают согласно приведенной выше процедуре, композиция предшественника имеет формулу:

MgmTi1(OR)nXp[ED]q,

где

ED - соединение, являющееся донором электронов;

m≥0,5, но ≤56, и в некоторых типичных вариантах реализации ≥1,5, но ≤11;

n равно 0, 1 или 2;

p≥2, но ≤116, и, в некоторых типичных вариантах реализации, ≥6, но ≤14;

q≥2, но ≤85, и, в некоторых типичных вариантах реализации, ≥3, но ≤10;

R представляет собой C1-C14 алифатический или ароматический углеводородный радикал, или COR', где R' представляет собой C1-C14 алифатический или ароматический углеводородный радикал;

X выбран из группы, состоящей из Cl, Br, I или их смесей;

и

подстрочный индекс для элементного титана (Ti) соответствует арабской цифре один.

Приготовление катализатора: пропитка носителя предшественником

Далее композиция предшественника может быть использована для пропитки в массовом соотношении примерно от 0,003 до 1, и, в некоторых типичных вариантах реализации, примерно от 0,1 до 0,33 части соединения предшественника на одну часть по массе вещества носителя.

Перед пропиткой носитель из диоксида кремния дегидратируют при 600°С, а также обрабатывают алкилированным алюминиевым соединением (например, "TEAL"). Дегидратированный носитель из диоксида кремния, который обработали "TEAL", может быть обозначен в данном описании в виде TEAL-на-диоксиде кремния, или "TOS". Пропитка дегидратированного, активированного носителя из диоксида кремния (например, TOS) соединением-предшественником может быть достигнута растворением композиции предшественника в соединении, являющемся донором электронов, и затем смешиванием дегидратированного, активированного носителя из диоксида кремния с композицией предшественника для пропитки дегидратированного, активированного носителя из диоксида кремния. Затем соединение, являющееся донором электронов, может быть удалено высушиванием при температурах ≤60°С.

Носитель из диоксида кремния также может быть пропитан композицией предшественника с помощью добавления носителя из диоксида кремния к раствору химического исходного вещества, используемого для образования композиции предшественника в соединении, являющемся донорном электронов, без извлечения композиции предшественника из такого раствора. Избыточное соединение, являющееся донором электронов, затем может быть удалено высушиванием, или промывкой и высушиванием при температурах ≤ 60°С.

Активирование композиции предшественника

Обычно композицию предшественника в дальнейшем полностью или целиком активируют, например, ее обрабатывают достаточным количеством активирующего соединения, чтобы перевести атомы Ti в композиции предшественника в активное состояние. Подходящими активаторами являются, но без ограничения перечисленными, три-н-гексилалюминий, триэтилалюминий, диэтилхлоридалюминий, триметилалюминий, диметилхлоридалюминий, метилдихлоридалюминий, триизобутилалюминий, три-н-бутилалюминий, диизобутилхлоридалюминий, изобутилдихлоридалюминий, (C2H5)AlCl2, (C2H5O)AlCl2, (C6H5)AlCl2, (C6H5O)AlCl2,(C6H12O)AlCl2 и соответствующие бромидные и йодидные соединения).

Композиция-предшественник сначала может быть частично активирована вне реактора полимеризации достаточным количеством активирующего соединения, чтобы обеспечить частично-активированную композицию предшественника, имеющую мольное отношение активирующего соединения/Ti от >0 до <10:l, и, в некоторых типичных вариантах реализации, - от 4 до 8:1. Такая реакция частичного активирования может быть осуществлена в суспензии углеводородного растворителя с последующим высушиванием полученной в результате смеси (для удаления растворителя) при температуре в диапазоне от 20 до 80°С, и, в некоторых типичных вариантах реализации, в диапазоне от 50 до 70°С. Растворитель для активатора(ов) должен быть неполярным и способным растворять активатор(ры), но не композицию- предшественник. В числе растворителей, которые могут использоваться для растворения активатора(ов), находятся углеводородные растворители, такие как изопентан, гексан, гептан, толуол, ксилол, нафта и алифатические минеральные масла, такие как, но без ограничения указанными, Kaydol (ТМ), Hydrobrite (ТМ) 550 и подобные.

Полученный в результате продукт представляет собой сыпучий твердый зернистый материал, который легко может быть загружен в реактор полимеризации. Частично активированная и пропитанная композиция-предшественник может быть введена в реактор полимеризации, где его активация может быть завершена дополнительным количеством активирующего соединения, которое может быть тем же самым или другим соединением.

В некоторых типичных вариантах реализации дополнительное количество активирующего соединения и частично-активированная, пропитанная композиция-предшественник необязательно могут подаваться в реактор через отдельные линии подачи. В некоторых из таких вариантов реализации дополнительное активирующее соединение могут впрыскивать в реактор в любом неразбавленном состоянии (например, "чистым") или в виде раствора дополнительного активирующего соединения в углеводородном растворителе (например, изопентане, гексане или минеральном масле). Такой раствор может содержать примерно от 2 до 30 мас.% активирующего соединения. В некоторых из таких вариантов реализации дополнительное активирующее соединение может быть добавлено в реактор в таких количествах, чтобы обеспечить, наряду с количествами активирующего соединения и соединения титана, подаваемого частично с активированной и пропитанной композицией-предшественником, общее количество Al/Ti мольного отношения в реакторе >10-400, и в некоторых типичных вариантах реализации - от 15 до 60. Дополнительные количества активирующего соединения, которые добавляют к реактору, могут взаимодействовать и завершать активацию соединения титана в реакторе.

В непрерывном реакционном процессе в газовой фазе, например, в реакционном процессе в газовой фазе с псевдоожиженным слоем, раскрытым далее, отдельные порции частично активированной композиции-предшественника, которой пропитан носитель из диоксида кремния, непрерывно загружают в реактор наряду с отдельными порциями дополнительного активирующего соединения во время продолжающегося процесса полимеризации, и они могут заменить активные центры катализатора, которые израсходованы во время течения реакции.

В любом из вариантов реализации, описанных в данной части, каталитическая система может продемонстрировать наличие высокой активности катализатора. В некоторых вариантах реализации активность катализатора может быть ≥20000 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))]; альтернативно, ≥20500 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))]; альтернативно, ≥21000 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))]; >22000 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))]; альтернативно, ≥22500 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))]; альтернативно, ≥25000 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))]; альтернативно, ≥27500 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))]; альтернативно, ≥28000 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))]; альтернативно, ≥28500 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))]; альтернативно, ≥29000 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))]; альтернативно, ≥29500 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))]; альтернативно, ≥30000 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))]; альтернативно, ≥32500 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))]; и, альтернативно, ≥35000 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))].

В других вариантах реализации, заявленных альтернативно, активность катализатора может быть ≥6500 (г полимера), например, полиэтилена/(г предшественника); альтернативно, ≥7000 (г полимера), например, полиэтилена/(г предшественника); альтернативно, ≥7250 (г полимера), например, полиэтилена/(г предшественника); альтернативно, ≥7500 (г полимера), например, полиэтилена/(г предшественника); альтернативно, ≥8000 (г полимера), например, полиэтилена/(г предшественника); альтернативно, ≥8500 (г полимера), например, полиэтилена/(г предшественника); и альтернативно, ≥9000 (г полимера), например, полиэтилена/(г предшественника).

Полимеризация

Полимеризация может быть проведена путем приведения в контакт потока мономера(ов) в реакционном процессе в газовой фазе (например, реакционном процессе в газовой фазе, описанном далее) и по существу в отсутствие каталитических ядов (например, влаги, кислорода, CO, CO2 и ацетилена), с каталитически эффективным количеством полностью активированного соединения предшественника при температуре и при давлении, достаточном, чтобы инициировать реакцию полимеризации.

Для достижения требуемого диапазона значений плотности в некоторых типичных сополимерах, полученных в соответствии с настоящим изобретением, может оказаться полезной сополимеризация достаточного количества сомономеров ≥C3 с этиленом для достижения содержания от >0 до 10 процентов молекулярной массы сомономера C3-С8 в сополимере. Количество сомономера, который может быть использован для достижения такого результата, будет зависеть от конкретного использованного сомономера(ов).

В приведенной ниже таблице 1 указан список количества различных сомономеров в молях, которые могут быть сополимеризованы с этиленом для достижения требуемого диапазона значений плотности (например, в пределах от 0,91 до 0,97) при любом заданном значении индекса расплава. Таблица 1 также указывает относительную молярную концентрацию таких сомономеров с этиленом, которые могут находиться в рециркулируемом газовом потоке мономеров в равновесных условиях протекания реакции в реакторе.

Со ссылкой на фигуру 1 авторы изобретения отмечают, что изображенное на фигуре 1 представляет собой типичную реакционную систему с псевдоожиженным слоем, которая может быть использована при практическом осуществлении способа согласно настоящему изобретению. Со ссылкой на фигуру отмечается, что реактор 1 обычно содержит реакционную зону 2 и быстродействующую восстановительную зону 3.

Реакционная зона 2 содержит слой растущих полимерных частиц, образовавшихся полимерных частиц и небольшое количество частиц катализатора, псевдоожиженных под действием непрерывного потока газообразных компонентов в виде подпитки сырья и рециркулируемого газа через реакционную зону 2. Для сохранения устойчивого псевдоожиженного слоя массовая скорость газового потока через слой обычно должна быть выше минимального потока, требуемого для создания псевдоожиженного слоя и, в некоторых типичных вариантах реализации, может находиться в диапазоне от 1,5 до 10-кратной по отношению к Gmf и, в некоторых типичных вариантах реализации, в диапазоне от 3 до 6-кратной по отношению к Gmf. Gmf используют в принятой форме в качестве аббревиатуры минимального массового газового потока, требуемого для создания псевдоожиженного слоя, как это было разъяснено дополнительно, например, в работе CY. Wen and Y.H. Yu, "Mechanics of Fluidization," Chemical Engineering Progress Symposium Series, Vol. 62, p. 100-111 (1966).

Обычно слой будет содержать частицы, которые могут предотвращать образование ограниченных "горячих пятен" и которые могут захватывать и распределять частицы катализатора во время реакции на всем протяжении зоны 2. При запуске реактор 1 обычно может быть заполнен в основании твердыми полимерными частицами до того, как будет введен газовый поток. Такие частицы могут быть идентичны по природе с полимером, который будет образован, или могут быть отличны от него. Когда такие частицы отличны, то твердые полимерные частицы, содержащиеся в основании, могут быть извлечены с требуемыми, образовавшимися частицами полимера в качестве первого продукта. В конечном счете, псевдоожиженный слой требуемых полимерных частиц вытесняет слой, загруженный при запуске системы.

В некоторых типичных вариантах реализации частично активированная композиция предшественника (пропитанная на носителе SiO2), используемая в псевдоожиженном слое, может храниться для последующего использования в резервуаре 4 под защитным слоем газа, который является инертным по отношению к хранящемуся веществу, таким как азот или аргон.

Образование псевдоожиженного слоя достигается благодаря высокой скорости газа, рециркулируемого к слою и через слой, обычно примерно 50-кратной по отношению к скорости подачи подпитывающего газа. Псевдоожиженный слой в целом представляет собой плотную массу эффективно функционирующих частиц в практически свободном вихревом потоке, который создается в результате прохождения газа через слой.

Перепад давления в слое может быть равен, или немного больше, чем вес слоя, поделенный на площадь поперечного сечения, и, таким образом, может зависеть от геометрических характеристик реактора 1.

Подпитывающий газ может подаваться к слою со скоростью, равной скорости, с которой удаляют твердый полимерный продукт. Состав подпитывающего газа может быть определен с помощью газового анализатора 5, размещенного над слоем. Газовый анализатор 5 может определять состав рециркулируемого газа, и состав подпитывающего газа соответственно может быть отрегулирован для поддержания практически стационарной газообразной композиции внутри реакционной зоны 2.

Чтобы облегчить окончательное образование псевдоожиженного слоя, рециркулированный газ и, где требуется, часть подпитывающего газа можно возвращать при помощи линии рециркуляции газа 6 в реактор 1 в точке 7, расположенной ниже слоя. Газораспределительная тарелка 8 может быть расположена в этой точке, выше точки возврата, чтобы оказывать помощь в образовании псевдоожиженного слоя.

Часть газового потока, который не прореагировал в слое, составляет рециркулируемый газ, который удаляют из реакционной зоны 2, предпочтительно, передавая его в быстродействующую восстановительную зону 3, расположенную выше указанного слоя, где захваченным частицам может быть предоставлена возможность опуститься обратно в слой.

Рециркулуемый газ затем может быть сжат в компрессоре 9 и после пропущен через теплообменник 10, в котором теплота реакции может быть удалена из газа до того, как он будет возвращен в слой. Температуру слоя поддерживают практически при постоянном значении температуры, в стационарных условиях, постоянно удаляя тепло реакции. Никакого значительного температурного градиента в пределах верхней части слоя не наблюдается. Температурный градиент будет наблюдаться в нижней части слоя в пределах слоя примерно от 6 до 12 дюймов, между температурой входного газа и температурой остаточного газа в слое. Рециркулируемыйй газ затем возвращают в реактор 1 в его основание 7 и в псевдоожиженный слой через распределительную тарелку 8. Компрессор 9 также может быть расположен ниже теплообменника 10 по потоку.

Газораспределительная тарелка 8 может играть важную роль в работе реактора 1. Псевдоожиженный слой содержит растущие и образованные твердые полимерные частицы, а также частицы катализатора. Поскольку полимерные частицы оказываются горячими и, возможно, активными, то может оказаться правильным предотвращать их осаждение, поскольку, если будет допущена возможность присутствия неподвижного вещества, то любой активный катализатор, содержавшийся там, может продолжить взаимодействовать и послужит причиной появления сплавления. Прохождение рециркулируемого газа через слой со скоростью, достаточной для поддержки образования псевдоожиженного слоя во всем слое, является, таким образом, благоприятным фактором. Газораспределительная тарелка 8 служит для этой цели и может представлять собой экран, решето с прямоугольными отверстиями, перфорированную пластинку, пластинку с колпачками типа колпачков барботажной колонны и т.п. Все элементы распределительной тарелки 8 могут быть зафиксированы, или распределительная тарелка 8 может быть подвижного типа, как раскрыто в патенте США № 3298792. Безотносительно к ее конструкции, она обычно будет распространять рециркулируемый газ через частицы, находящиеся в основании слоя, чтобы поддерживать слой в состоянии псевдоожиженного слоя и, кроме того, она будет служить для поддержки неподвижного слоя полимерных частиц, когда реактор 1 не находится в работе. Подвижные элементы распределительной пластины 8 могут использоваться для вытеснения любых полимерных частиц, захваченных в или на распределительной пластине 8.

Водород может быть использован в качестве регулятора степени полимеризации в реакции полимеризации согласно настоящему изобретению. В целом отношение водород/используемый этиленовый мономер будет варьировать от 0 до 2,0 моль водорода на моль этиленового мономера в газовом потоке.

Любой газ, инертный по отношению к катализатору и реагентам, также может присутствовать в газовом потоке. В некоторых типичных вариантах реализации активирующее соединение может быть добавлено в реакционную систему ниже по потоку от теплообменника 10. Таким образом, активирующее соединение может подаваться в газовую рециркулирующую систему из дозатора 11 через линию 12.

Соединения формулы Zn(Ra)(Rb), где Ra и Rb являются одинаковыми или различными C1-C14 -алифатическими или ароматическими углеводородными радикалами, могут быть использованы (совместно с водородом) с катализаторами согласно настоящему изобретению в качестве агентов, осуществляющих регулирование молекулярного веса или регулятора степени полимеризации, к примеру, увеличивать значения индексов расплава полученных сополимеров. От 0 до 100, и, в некоторых вариантах реализации, от 20 до 30 моль соединения Zn (в расчете на Zn) следует использовать в газовом потоке в реакторе 1 на моль соединения Ti (в расчете на Ti) в реакторе 1. Соединение цинка следует вводить в реактор 1 предпочтительно в форме разбавленного раствора (от 2 до 30 мас.%) в углеводородном растворителе или абсорбированным на твердом растворяющем материале, например, диоксиде кремния, в количествах от 10 до 50 мас.%. Указанные композиции имеют тенденцию к проявлению пирофорных свойств. Соединение цинка может быть добавлено отдельно или с любыми дополнительными порциями активирующего соединения, которые нужно добавить к реактору 1 из загрузочного устройства (не показанного), которое может быть расположено рядом с дозатором 11.

Обычно реактор с псевдоожиженным слоем 1 должен функционировать при температуре ниже температуры спекания полимерных частиц, чтобы гарантировать, что не будет происходить спекания. Для производства полимеров в способе согласно настоящему изобретению обычно может быть использована рабочая температура от 30 до 150°С. В некоторых типичных вариантах реализации могут быть использованы температуры от 70 до 95°С для получения продуктов, имеющих плотность в диапазоне от 0,91 до 0,92, и могут быть использованы температуры от 80 до 100°С для получения продуктов, имеющих плотность в диапазоне от >0,92 до 0,94.

Реактор с псевдоожиженным слоем 1 используется при давлении до 1000 фунтов на квадратный дюйм, а в некоторых типичных вариантах реализации может работать при давлении от 150 до 400 фунтов на квадратный дюйм, и при более высоких давлениях в данных диапазонах, что способствует теплопереносу, потому что, помимо прочего, увеличение давления увеличивает удельную объемную теплоемкость газа.

Частично активированную и нанесенную на носитель SiO2 композицию-предшественник вводят в слой со скоростью, равной скорости ее потребления вблизи точки 13, которая расположена выше распределительной пластины 8. В некоторых типичных вариантах реализации катализатор может быть введен вблизи точки в слой, где осуществляется хорошее перемешивание полимерных частиц. Введение катализатора в окрестность точки выше распределительной пластины 8 может быть выгодно, потому что, помимо прочего, используемые катализаторы при практическом осуществлении настоящего изобретения высоко активны, таким образом, введение катализатора в область ниже распределительной пластины 8 может вызвать полимеризацию, которая начнется на пластине и, в конечном итоге, приведет к закупориванию распределительной пластины 8. Введение в устойчивый слой, напротив, помогает в распределении катализатора по всему слою и имеет тенденцию к устранению образования локализованных участков с высокой концентрацией катализатора, которая может привести, в результате, к образованию "горячих пятен". Введение катализатора в реактор 1 выше слоя может привести, в результате, к чрезмерному механическому выносу катализатора в рециркуляционную линию, где может начаться полимеризация и, в конечном счете, может произойти закупоривание линии и теплообменника 10.

Газ, который является инертным к катализатору, например, азот или аргон, может быть использован для переноса в слой частично восстановленной композиции-предшественника и любого дополнительного активирующего соединения или используемого негазообразного регулятора степени полимеризации.

Производительность слоя контролируют посредством скорости введения катализатора. Производительность может быть увеличена при помощи простого увеличения скорости введения катализатора и может быть уменьшена при помощи простого уменьшения скорости введения катализатора.

Поскольку любое изменение в скорости введения катализатора будет изменять скорость выделения теплоты реакции, температура рециркулируемого газа, входящего в реактор 1, может быть отрегулирована в сторону повышения и понижения, чтобы приспособить ее к изменению скорости выделения теплоты. Это облегчает поддержание практически постоянной температуры в слое. Может быть полезно полное оснащение контрольно-измерительными приборами для контроля над псевдоожиженным слоем и рециркулирующей системы газового охлаждения с целью облегчить, помимо прочего, обнаружение любого температурного изменения в слое, чтобы позволить оператору осуществить необходимое регулирование температуры рециркулирующего газа.

В условиях принятого набора рабочих параметров псевдоожиженный слой поддерживают практически с постоянной высотой посредством отбора части слоя в виде продукта со скоростью, равной скорости образования твердого полимерного продукта. Поскольку скорость выделения теплоты непосредственно связана с образованием продукта, то измерение повышения температуры газа по реактору 1 (разница между температурой входящего газа и температурой выходящего газа) может служить для определения скорости образования полимерных частиц при постоянной газовой скорости.

В некоторых типичных вариантах реализации твердый полимерный продукт может непрерывно отбираться вблизи точки 14 или рядом с распределительной тарелкой 8 и в суспензии с частью газового потока, который может удаляться по мере того, как частицы осаждаются, чтобы минимизировать дальнейшую полимеризацию и спекание при достижении частицами зоны своего первичного накопления. Суспендирующий газ также может быть использован для передачи продукта из одного реактора на другой реактор.

Твердый полимерный продукт без труда может быть извлечен с использованием последовательной работы пары отрегулированных по времени клапанов 15 и 16, определяющих зону отделения 17. В то время как клапан 16 закрыт, может быть открыт клапан 15, чтобы выпустить порцию газа и продукта в зону 17, расположенную между ним и клапаном 15, который затем может быть закрыт. Затем может быть открыт клапан 16 для выпуска продукта во внешнюю зону отбора. Клапан 16 затем может быть закрыт в режиме ожидания последующего действия по извлечению продукта. Выпущенный газ, содержащий непрореагировавшие мономеры, может быть возвращен из зоны 17 через линию 18 и повторно сжат в компрессоре 19 и возвращен непосредственно или через очиститель 20 по линии 21 в линию рециркуляции газа 6 в точку выше по потоку от компрессора рециркуляции 9.

Наконец, реактор с псевдоожиженным слоем 1 оборудуют соответствующей системой вентиляции, чтобы позволить вентилирование слоя во время запуска и остановки. Реактор 1 не требует использования средств перемешивания и/или средств для очистки стенок. Линия рециркуляции газа 6 и расположенные там устройства (например, компрессор 9, теплообменник 10) обычно должны иметь гладкие поверхности и не должны не содержать ненужных преград, которые препятствовали бы потоку рециркулируемого газа.

Высокоактивная каталитическая система согласно данному изобретению может привести к продукту псевдоожиженного слоя, имеющему средний размер частицы от 0,01 до 0,04 дюймов, и в некоторых типичных вариантах реализации - от 0,02 до 0,03 дюймов в диаметре, где остаточное содержание катализатора может быть очень низким. Полимерные частицы достаточно легко сделать псевдоожиженными в псевдоожиженном слое.

Подаваемый поток газообразного мономера, с инертными газообразными разбавителями или без них, может быть подан внутрь реактора с выходом продукта за один проход в единицу примерно 2-10 фунтов/час/кубический фут объема, занимаемого слоем.

Термин «прямогонная смола» или «полимер», которые используют в данном описании, означает полимер в гранулированной форме, в которой его извлекают из реактора полимеризации.

Катализаторы согласно настоящему изобретению также могут быть использованы в газовом реакционном процессе в газовой фазе и установке, раскрытой в патенте США № 4255542, который соответствует заявке на выдачу европейского патента № 791011695, поданной 17 апреля 1979, и которая была опубликована 31 октября 1979 в виде публикации под № 4966.

Эти ссылки раскрывают использование во всей полноте прямосторонний реактор с псевдоожиженным слоем, в котором используются средства теплообмена внутри реактора.

Полимер(ры)

Разнообразные полимеры могут быть получены в качестве продуктов при использовании способов согласно настоящему изобретению. Полимеры, которые могут быть приготовлены с катализаторами согласно настоящему изобретению, включают в себя, в числе других, сополимеры, которые содержат значительный мольный процент (например, >90%) этилена и незначительный мольный процент (например, <10%) одного или нескольких C3-С8 альфа-олефинов. Обычно альфа-олефины C3-С8 не будут содержать никаких разветвлений ни на каком из своих атомов углерода, которые расположены ближе, чем четвертый атом углерода, отсчитывая от двойной связи. Примеры подходящих C3-С8-альфа-олефинов включают в себя, но этим не ограничены, пропилен, бутен-1, пентен-1, гексен-1, 4-метил-пентен-1, гептен-1 и октен-1. В некоторых типичных вариантах реализации согласно настоящему изобретению C3-С8-альфа-олефины могут включать в себя пропилен, бутен-1, гексен-1, 4-метил-пентен-1 и октен-1.

Полимеры, которые могут быть приготовлены с катализаторами согласно настоящему изобретению, обычно имеют молекулярно-весовое распределение (Mw/Mn) в диапазоне от 2,5 до 6,0. В некоторых типичных вариантах реализации согласно настоящему изобретению полимеры могут иметь молекулярно-весовое распределение в диапазоне от 2,7 до 4,1. Другой метод определения значения молекулярно-весового распределения (MwMn) полимера включает в себя параметр, называемый «отношение текучести расплава» (MFR). Для полимеров согласно настоящему изобретению диапазон MFR от ≥20 до ≤40 соответствует диапазону значений Mw/Mn от 2,5 до 6,0, а диапазон значений MFR от ≥22 до ≤32 соответствует диапазону значений Mw/Mn от 2,7 до 4,1.

Полимеры, которые могут быть приготовлены с катализаторами согласно настоящему изобретению, обычно имеют плотность в диапазоне от ≥0,91 до ≤0,97. В некоторых типичных вариантах реализации полимеры могут иметь плотность в диапазоне от ≥ 0,916 до ≤0,935. В некоторых типичных вариантах реализации плотность некоторых типичных сополимеров, которые могут быть получены с катализаторами согласно настоящему изобретению, при данном значении индекса расплава сополимеров, может быть отрегулирована, помимо прочего, количеством одного или нескольких сомономеров C3-С8, которые могут быть сополимеризованы с этиленом. В некоторых вариантах реализации согласно настоящему изобретению, в которых сомономеры C3-С8 не реагируют с этиленом в присутствии катализатора согласно настоящему изобретению, этилен обычно будет подвергаться гомополимеризации на катализаторах согласно настоящему изобретению, давая тем самым гомополимеры. В некоторых типичных вариантах реализации гомополимеры, полученные в соответствии с настоящим изобретением, могут иметь плотность ≥0,96. Таким образом, плотность полимеров, которые могут быть получены с катализаторами согласно настоящему изобретению, постепенно может быть понижена путем постепенного добавления больших количеств одного или нескольких C3-С8 сомономеров. Количество каждого из различных C3-С8 сомономеров, которые могут быть использованы для обеспечения сополимером, имеющим требуемую плотность, обычно будет варьировать от сомономера к сомономеру при тех же самых условиях реакции. Таким образом, для того чтобы обеспечить сополимер, имеющий одну и ту же выбранную плотность при выбранном значении индекса расплава, оператор обычно может добавить большие молярные количества различных C3-С8 сомономеров в следующей последовательности: C3>C4>C5>C6>C7>C8.

Полимеры, которые могут быть получены с катализаторами согласно настоящему изобретению, обычно имеют стандартный или нормальный индекс расплава при повышенном напряжении сдвига в диапазоне от ≥ 0,01 до примерно 100. В некоторых типичных вариантах реализации полимеры могут иметь индекс расплава при стандартной или нормальной погрузке в диапазоне от 0,5 до 80. Полимеры могут иметь индекс расплава при высокой нагрузке (HLMI) в диапазоне от 11 до 2000. Индекс расплава полимеров, которые могут быть получены с катализаторами согласно настоящему изобретению, может зависеть от различных факторов, включая, в числе других, температуру реакции полимеризации, плотность сополимера, отношение водорода к присутствующим мономерам этилена во время реакции и отношения C3-С8 сомономера к присутствующим мономерам этилена во время реакции. Таким образом, оператор может увеличить индекс расплава полимеров, помимо прочего, за счет увеличения температуры полимеризации, и/или уменьшения плотности сополимера, и/или увеличения отношения водород/мономеры этилена и/или увеличения отношения C3-С8 сомономеров к мономерам этилена. В добавление к водороду, оператор необязательно может включать другие регуляторы степени полимеризации (например, диалкиловые соединения цинка), чтобы дополнительно увеличить индекс расплава полимеров.

Полимеры согласно настоящему изобретению обычно имеют содержание ненасыщенных групп ≤1. В некоторых типичных вариантах реализации полимеры согласно настоящему изобретению могут иметь содержание ненасыщенных групп в диапазоне от ≥0,l до ≤0,3 двойных связей углерод-углерод на 1000 атомов углерода.

Полимеры согласно настоящему изобретению обычно имеют остаточное содержание катализатора, которое может варьировать в зависимости от производительности каталитической системы. Для каталитической системы, имеющей уровень производительности ≥100000 фунтов полимера на фунт остаточного металла в полимере, полимеры согласно настоящему изобретению, полученные посредством способа с использованием такой каталитической системы, могут иметь остаточное содержание катализатора, выраженное в частях на миллион металлического титана, в диапазоне от >0 до ≤10 ч./млн. Для каталитических систем, имеющих уровень производительности ≥200000 фунтов полимера на фунт остаточного металла в полимере, остаточное содержание катализатора может быть в диапазоне от >0 до ≤5 ч./млн. Для каталитических систем, имеющих уровень производительности ≥500000 фунтов полимера на фунт остаточного металла в полимере, остаточное содержание катализатора в полимерах, полученных там, может быть в диапазоне от >0 до ≤2 ч./млн. Гомополимеры и сополимеры согласно настоящему изобретению без труда получают способами согласно настоящему изобретению с производительностью до 500000 фунтов полимера на фунт остаточного металла в полимере.

Полимеры согласно настоящему изобретению обычно представляют собой гранулированные вещества, которые имеют средний размер частиц в диапазоне от 0,01 до 0,06 дюймов в диаметре. В некоторых вариантах реализации полимеры имеют средний размер частицы в диапазоне от 0,02 до 0,03 дюймов в диаметре. Размер частицы может быть важным фактором для целей быстрого псевдоожижения полимерных частиц в реакторе с псевдоожиженным слоем. Гранулированные сополимеры и гомополимеры согласно настоящему изобретению имеют объемную плотность в диапазоне от 19 кубических фунтов до 35 кубических фунтов. Выраженные в различных единицах, гранулированные сополимеры и гомополимеры согласно настоящему изобретению имеют объемную плотность в диапазоне от 0,304 граммов на кубический сантиметр до 0,561 грамм на кубический сантиметр.

Полимеры согласно настоящему изобретению могут быть полезны в различных видах производств, включая, но этим не ограничиваясь, получение из них пленки, а также в других применениях для формования изделий. Когда полимеры согласно настоящему изобретению должны быть использованы с целью получения из них пленки, оператор может выбрать для использования варианты получения полимеров согласно настоящему изобретению, в которых они имеют плотность в диапазоне от ≥0,916 до ≤0,935, и в некоторых вариантах реализации, плотность в диапазоне от ≥0,917 до ≤0,928; молекулярно-массовое распределение (Mw/Mn) в диапазоне от ≥2,7 до ≤4,1, и в некоторых вариантах реализации молекулярно-массовое распределение (Mw/Mn) в диапазоне от ≥2,8 до ≤3,1; и стандартный индекс расплава в диапазоне от ≥0,5 до ≤5,0, и в некоторых вариантах реализации стандартный индекс расплава в диапазоне от ≥0,7 до ≤4,0. Обычно пленки, которые могут быть получены из полимеров согласно настоящему изобретению, могут иметь толщину в диапазоне от >0 до ≤10 мил, и в некоторых вариантах реализации - толщину в диапазоне от >0 до ≤5 мил, и в некоторых вариантах реализации - толщину в диапазоне от > 0 до ≤ 1 мил.

Когда полимеры согласно настоящему изобретению должны быть использованы при литьевом формовании гибких изделий (например, материалов для посуды), оператор может выбрать для использования варианты получения полимеров согласно настоящему изобретению, в которых они имеют плотность в диапазоне от ≥0,920 до ≤0,940, и в некоторых типичных вариантах реализации плотность в диапазоне от ≥0,925 до ≤0,930; молекулярно-массовое распределение Mw/Mn в диапазоне от ≥2,7 до ≤3,6, и в некоторых вариантах реализации молекулярно-массовое распределение Mw/Mn в диапазоне от ≥2,8 до ≤3,1; и стандартный индекс расплава в диапазоне от ≥2 до ≤100, и в некоторых вариантах реализации стандартный индекс расплава в диапазоне от ≥8 до ≤80.

С целью способствовать лучшему пониманию настоящего изобретения приводятся следующие примеры некоторых типичных вариантов реализации. Ни в коем случае такие примеры не должны рассматриваться в качестве ограничения или определения объема настоящего изобретения.

Пример 1

Для полученных в лабораторных условиях предшественников диоксиды кремния сначала дегидратировали в потоке азота в лабораторной вертикальной печи Carbolite Vertical Furnace, Model No. VST 12/32/400/ 2408 CP-FM, предоставленной от Carbolite, Inc., снабженной кварцевой стеклянной трубкой с внешним диаметром 3,0 см, и общей длиной 70 см и двумя термопарами. Одну термопару помещали в обогреваемый карман внутри кварцевой стеклянной трубки, в то время как другую прикрепляли к наружной поверхности кварцевой стеклянной трубки посредством размещения ее между двумя складывающимися половинами печи с последующим закреплением закрытых складывающихся половин. Термопары присоединяли к регистратору данных Nomad OM-SP 1700, поставляемому Omega Engineering. Накопительную колбу для избыточного выброса диоксида кремния закрепляли в верхней части трубки, которую, в свою очередь, присоединяли к барботажному устройству через стеклянный отвод.

Примерно 25-30 граммов диоксида кремния засыпали через воронку в кварцевую стеклянную трубку так, чтобы заполнить трубу примерно на 2/3 непосредственно внутри зоны нагревания. Введенную в память программу запускали для инициации процесса дегидратации, используя Eurotherm 2408 Programmable Temperature Controller. Типичный профиль с характерным быстрым линейным возрастанием и выдержкой показан на фигуре 2. Газовый поток (в данном случае азот) устанавливали примерно на уровне 50-100 кубических сантиметров в минуту.

По окончании цикла дегидратации (обычно продолжавшегося всю ночь) диоксид кремния выгружали в чистую, сухую бутылку, продутую N2, и хранили в инертной атмосфере. Информацию регистратора данных заносили в компьютерный файл.

Три различных диоксида кремния: диоксид кремния (сравнительный, DAVISON-955 (ТМ), диоксид кремния, пропущенный через сито (сравнительный, DAVISON-955 (ТМ)) и диоксид кремния (согласно изобретению, INEOS ES757 (ТМ)), использовали для получения в лабораторных масштабах композиций предшественников катализаторов на носителях. Некоторые свойства таких диоксидов кремния представлены в таблицах 2 и 3, приведенных ниже. Пропущенный через сито диоксид кремния DAVISON-955 состоял из фракции диоксида кремния Davison 955, которую пропустили (отсеяли) через сито с 325 меш (44 мкм).

кремния

поверхности по

БЭТ по 5 точкам, м2/г

ной адсорбции,

м2/г

суммарной десорбции, м2/г

пор, соответст-

вующий данным в одной точке,

см3/г

адсорбционный объем

пор, см3/г

тированный при 600°С

Итоговая сводка данных площади поверхности по БЭТ и объема пор для диоксида кремния Davison 600, диоксида кремния, пропущенного через сито Davison 955 (через 325 меш), и диоксида кремния Ineos ES757.

десорбционный объем

пор, см3/г

(4V/A по

методу B.E.T.)

ный средний

диаметр пор

(4V/A)

ный средний

диаметр пор

(4V/A)

325 меш)

при 600◦С

Итоговая сводка данных по объему пор по методу БЭТ для диоксида кремния Davison 600, диоксида кремния, пропущенного через сито Davison 955 (через 325 меш) и диоксида кремния Ineos ES757.

Анализ адсорбции/десорбции азота выполняли на Micromeritics Accelerated Surface Area & Porosimetry instrument (ASAP 2405). Образцы диоксида кремния дегазировали в течение ночи при 200°С, тогда как до анализа они находились под вакуумом для удаления любых физически сорбированных веществ (то есть влаги) с поверхности образца. Для анализа использовали примерно 0,5 грамма образца.

Обычно площади поверхности по методу БЭТ, соответствующие методологии измерений, развитой Брунауэром, Эмметом и Теллером (Brunauer, Emmett, Teller), определяют с точностью <3% относительного стандартного отклонения (RSD). В измерительном приборе используется статический (объемный) метод дозирования образцов и измеряется количество газа (азота), который может быть физически адсорбирован (физисорбирован) на твердом теле при температуре жидкого азота. Для многоточечного измерения по БЭТ объем поглощенного азота измеряли при 5 предварительно выбранных точках с относительным давлением (0,06, 0,08, 0,12, 0,16, и 0,20) при постоянной температуре. Относительное давление характеризует отношение прикладываемого давления азота к давлению пара азота при анализируемой температуре 77 K. Объем пор с диаметром >~3000 Å, (>0,30 мкм) не может быть определен методом БЭТ, но он может быть установлен с помощью ртутной порометрии.

Тестовые условия для изотерм адсорбции/десорбции азота включали 15-секундные интервалы установления равновесия, перечень данных по давлению для 97 точек (40 точек адсорбции, 40 точек десорбции, 5 точек для определения площади поверхности по методу БЭТ, 15 точек для определения микропор и 1 точка для определения общего объема пор TPV), 2,5%/2,5 ммHg P/Po -допустимое отклонение и 120-минутный интервал для Po.

Данные по площади поверхности по методу <БЭТ, объему пор и размеру пор характеризуют площадь поверхности и порометрические данные для пор размером до ~3000 ангстрем в диаметре в образцах диоксида кремния. Данные по адсорбции и десорбции включают поры с размером от ~17 до 3000 Å в диаметре (от ~0,0017 до 0,3 мкм). Единственная точка для определения TPV соответствовала входным данным при P/Po 0,995.

Имело место полное сближение десорбционной кривой с адсорбционной кривой для образцов диоксида кремния. Однако отличия в результатах адсорбционных данных со сравнению с десорбционными данными могут иметь место, и они составят значительную величину, потому что процесс десорбции характеризуется другим поведением, чем процесс адсорбции. Как правило, газ адсорбата (азот) будет десорбироваться намного медленнее, чем в том случае, когда он конденсируется, чтобы заполнить поры вещества.

Обычно десорбционную ветвь изотермы используют, чтобы соотнести количество адсорбата, высвобождаемого на стадии десорбции, со средним размером пор, освободившихся на этом шаге. Пора теряет свой конденсированный жидкий адсорбат, известный как ядро поры, при конкретном относительном давлении, связанном с радиусом ядра с помощью уравнения Кельвина. После того, как ядро испаряют, слой адсорбата остается на стенке поры. Толщину указанного адсорбируемого слоя рассчитывают для конкретного относительного давления исходя из уравнения для расчета толщины. Указанный слой становится более тонким при последовательном уменьшении давления, так что измеренное количество газа на некотором шаге состоит из количества, эквивалентного жидкому ядру, испарившемуся на указанной стадии, плюс количество десорбированных со стен пор, ядра которых испарились на этом и на предыдущих стадиях. Barrett, Joyner и Halenda [Barrett, E.P., Joyner, L.G., Halenda, P.P J. Am Chem. Soc. 1951, 73, 373-380] развили этот метод (известный как метод BJH), который включает рассмотренные идеи.

Пору, заполненную конденсированным жидким азотом, характеризуют с помощью выделения 3 областей:

Ядро - оно испаряется сразу, как только достигается критическое давление, соответствующее радиусу ядра; соотношения между радиусом ядра и критическим давлением определяют из уравнения Кельвина. Адсорбируемый слой - он состоит из адсорбируемого газа, который понемногу удаляется на каждом шаге при изменении давления; отношение между толщиной слоя и относительным давлением определяют из уравнения для расчета толщины. Стенки цилиндрических пор как таковые - диаметр пустой поры требуется для определения ее объема и площади поры. Площадью концевой части (поры) пренебрегают.

Рекомендация по использованию либо адсорбционных, либо десорбционных данных сводится к использованию адсорбционных данных вместо десорбционных данных при сравнении результатов измерений для образцов. Как правило, адсорбционный процесс является очень точным для вычислений по методу BJH. Десорбционный процесс для N2 из пор, имеющих форму бутылки, обычно не может распознать, какая часть пор открыта по сравнению с закрытой частью пор (некоторых открытых концевых пор против некоторых закрытых концевых пор).

Обычно площадь поверхности по БЭТ, общий объем пор (TPV) для единственной точки и средний диаметр пор (4V/A по БЭТ) являются лучшими для использования при сравнении выборочных данных, так как они также будут включать любые данные для микропор с <~17Å в диаметре, но не меньше ~4-5 Å в диаметре. Однако адсорбционные данные также могут быть использованы при сравнении данных образцов, но они ограничены в отношении площади поверхности и данных порометрического анализа в интервале от ~17 до ~3000 Å в диаметре.

Содержание гидроксилов в трех дегидратированных при 600°С диоксидах кремния определено на основе титрования TiCl4 в растворе гексана. После промывки и высушивания обработанного диоксида кремния определяли содержание титана в обработанном диоксиде кремния (в качестве меры присутствия гидроксильных групп в диоксиде кремния) спектрофотометрическим методом. Содержание гидроксилов в этих трех диоксидах кремния указано в таблице, приведенной ниже. Содержание гидроксилов определено титрованием TiCl4, который образует связь с поверхностными ОН-группами. Общее содержание титана, измеренное спектрофотометрическим методом, является показателем содержания ОН-группы при данной температуре дегидратации диоксида кремния.

600°С, которое определено

титрованием с TiCl4 (ммоль OH/г)

Диоксиды кремния, используемые в качестве материала носителя при получении в лабораторных масштабах трех композиций предшественника катализатора, имеют распределение частиц по размерам, измеренное с помощью анализитора MALVERN Mastersizer 2000, которое приведено ниже и на фигуре 3.

Распределение частиц по размерам, измеренное с помощью анализатора MALVERN для диоксида кремния Davison 600, диоксида кремния, отсеянного через сито Davison 955 (через 325 меш), и диоксида кремния Ineos ES757.

Распределение частиц по размерам измеряли с точностью ±1% для D (0,5) в диапазоне значений 0,020-2000 микрон. Измерения осуществляли с использованием дисперсии н-гептана при комнатной температуре, используя Hydro 2000 S с автоматизированной универсальной ячейкой небольшого объема для измерения дисперсии образца.

Значения распределения частиц по размерам диоксидов кремния приведены в таблице 6, где D (0,5) относится к размеру частицы в микронах, при котором 50 мас.% образца обладают размером частицы, меньшим, чем указанное значение, при этом D (0,1) и D (0,9) соответственно, 10 и 90 мас.% образца обладают размером частицы, меньшим, чем указанное значение. Разброс представляет собой количественный показатель распределения размера частицы = [D (0,9)-D (0,1)]/D (0,5).

мкм

мкм

мкм

отсеянный

Распределение частиц по размерам, измеренное с помощью анализатора MALVERN для диоксида кремния Davison 600, диоксида кремния, отсеянного через сито Davison 955 (через 325 меш), и диоксида кремния Ineos ES757.

Как показано в Таблицах 2, 3 и 5, диоксид кремния Davison-955 имеет более высокое значение площади поверхности и сопоставимый объем пор с объемом пор диоксида кремния Ineos ES757. Однако диоксид кремния Ineos ES757 имеет больший средний диаметр пор и меньший средний размер частиц и более узкое распределение частиц по размерам, чем диоксид кремния Davison 955.

Примерно 9,5 граммов каждого из трех типов диоксидов кремния помещали в высушенный в печи, безвоздушный 100 мл сосуд Шленка, имеющий стержень для перемешивания и гибкую перегородку, в который добавляли примерно 50 мл обезвоженного, дегазированного гексана и 3 мл гептанового раствора (1,54 M) триэтилалюминия (TEAL). Каждую из этих трех смесей перемешивали примерно 30 минут в масляной ванне при 40°C, после чего температуру масляной ванны поднимали до 70°C и высушивали в вакууме для полного завершения процедуры высушивания. Полученные, в результате, смеси могут именоваться «лабораторно-полученный образец TEAL-на-диоксиде кремния» (лабораторный TOS).

Для каждого типа диоксида кремния лабораторно-полученные композиции предшественника катализатора с мольным отношением Mg/Ti=3 и Mg/Ti=5 получали согласно следующей процедуре. В высушенном в печи, безвоздушном 100 мл сосуде Шленка, имеющем стержень для перемешивания и гибкую перегородку, перемешивали примерно 0,35 граммов [TiCl3, 0,33 AlCl3] и 0,50 г MgCl2 в 18,5 мл обезвоженного, дегазированного тетрагидрофурана (THF) от фирмы Aldrich. Соединение, обозначенное как [TiCl3, 0,33 AlCl3], представляет собой смешанное соединение, которое получено восстановлением TiCl3 металлическим алюминием; смешанное соединение соответственно содержит 1 молекулу AlCl3 на 3 молекулы TiCl3. Процедуру осуществляли в "сухом боксе" (боксе с осушенной и очищенной атмосферой). Колбу затем помещали в масляную ванну на размешивающей/нагревающей плите внутри колпака. Перегородку заменяли холодильником со стеклянными шлифами, снабженным циркулирующей холодной водой и проходящим через него небольшим потоком N2. Масляную ванну нагревали до 80°C, что, в результате, приводит к внутренней температуре от 70 до 72°C. Систему поддерживали при активном перемешивании примерно 2 часа до полного растворения всех твердых веществ в кипящем с обратным холодильником ТГФ. Раствору предоставляли возможность остыть и перемещали в другой, высушенный в печи, безвоздушный 100 мл сосуд Шленка, имеющий стержень для перемешивания и гибкую перегородку, содержащий 5,0 граммов лабораторно-полученного TOS, суспендированного в 20 мл ТГФ. (Перемещение раствора осуществляли в сухом боксе.) Колбу помещали в масляную ванну, и смесь перемешивали примерно 30 минут при 80°C, затем продували с отдувкой N2 примерно 4-5 часов до тех пор, пока не испарялась большая часть ТГФ. Полученные, в результате, предшественники катализатора далее высушивали в течение 4 часов под вакуумом (механический насос, 10-5 мм Hg) на водной бане при 45°С. Элементный состав полученных лабораторно предшественников определяли с помощью анализа методом индуктивно-связанной плазмы (ICP), и они представлены в таблице, приведенной ниже.

(млмоль/грамм)

(млмоль/грамм)

(млмоль/грамм)

(млмоль/грамм)

Предшественник 1, содержащий диоксид кремния Davison 955, характеризовался отношением магний/титан 3 и был выбран в качестве контрольного образца.

Предшественник 2 содержал диоксид кремния Ineos ES-757 и он характеризовался отношением магний/титан 3.

Предшественник 3 содержал диоксид кремния Davison 955, пропущенный через сито, и он характеризовался отношением магний/титан 3.

Когда получали предшественники, имеющие мольные отношения Mg/Ti=5, то увеличивали загрузку по MgCl2 для выполнения такого отношения (например, отношения Mg/Ti=5). Чтобы облегчить растворение MgCl2 в ТГФ, к растворителю ТГФ добавляли некоторое количество этанола (находящееся внутри области мольных отношений EtOH/Mg от примерно 0,5 примерно до 2).

Светло-розовые предшественники в виде сыпучего порошка затем готовили для проведения тестирования в реакциях полимеризации полиэтилена.

Снабженный кожухом реактор-автоклав с перемешиванием объемом один литр из нержавеющей стали, оборудованный мешалкой и термопарой, использовали для реакций полимеризации с предшественниками 1-3. Реактор был полностью высушен продувкой сжатым азотом при повышенных температурах (>100°C) перед каждым испытанием. Примерно 40 мл обезвоженного, дегазированного гексена-1 (со-мономера) вводили через шприц в пустой реактор, который после очистки охлаждали до 60°C или, в некоторых экспериментах, загружали в реактор 40 мл конденсированного бутена-1 с помощью автоматизированного нагнетательного насоса. Примерно 500 мл сухого дегазированного изобутана превращали в жидкость в колонне для сжатия и подавали в реактор. В этот момент вводили в реактор шприцем триэтилалюминийалкил (TEAL) в виде разбавленного (1,54 M) раствора гептана. TEAL действует как сокатализатор и также удаляет примеси (например, кислород или влагу), которые могут дезактивировать катализатор. Если не отмечено особо, то в каждом эксперименте использовали 0,4 ммоль TEAL. Жидкости перемешивали при 650 оборотах в минуту, в то время как реактор нагревали до тех пор, пока не достигали рабочей температуры 85°C. Затем управляемый компьютером расходомер вводил примерно 1000 или 1500 мл водорода, после чего (и с помощью этого же устройства) подавали этилен до тех пор, пока в реакторе не достигалось общее давление 125 фунтов на квадратный дюйм. Затем инициировали реакцию полимеризации введением 0,04 граммов полученного лабораторно предшественника катализатора посредством устройства впрыскивания под давлением, которое будет описано далее. Заключительное давление в реакторе составляло 380 фунтов на квадратный дюйм. Этилену предоставляли возможность притекать так, чтобы поддерживать его парциальное давление 125 фунтов на квадратный дюйм. Рабочие переменные реактора (например, температура, давление и поток этилена) записывались в течение времени протекания реакции и запоминались в компьютере через систему сбора данных. После 30-минутного периода протекания реакции поток этилена останавливали и давление в реакторе сбрасывали до окружающего давления, при этом температуру реактора уменьшали примерно до 45°С и в этот момент реактор открывали. Массу полученного в результате реакции полимера определяли после предоставления возможности испарения всем оставшимся сомономерам, пока масса полимера не стабилизировалась в течение необходимого периода времени, которое обычно находилось в диапазоне от 1 до 4 часов.

Система введения катализатора, использованная для проведения указанных исследований, состоит из 5 мл цилиндра из нержавеющей стали, содержащего клапаны и соединители на его краях, присоединенного к 50 мл цилиндру, который присоединен через гибкий металлический шланг к 500 мл баллону из нержавеющей стали. Баллон из нержавеющей стали способен выдерживать давление N2 до 400 фунтов на квадратный дюйм. Предшественник катализатора сначала взвешивали и помещали в 5 мл цилиндр. Примерно 5 мл изопентана помещали в 50 мл цилиндр. Цилиндры затем соединяли через соединители, но клапаны (напоминающие шаровые клапаны) служили для изоляции содержимого одного клапана от содержимого в другом клапане. Все эти действия выполняли в сухом боксе. После загрузки катализатора устройство удаляли из сухого бокса и соединяли с входным отверстием реактора через небольшой цилиндр. В почти вертикальном положении соединенную пару цилиндров на 50 мл и 5 мл присоединяли через концевую часть большого цилиндра к баллону, находящемуся под давлением N2, составляющем 400 фунтов на квадратный дюйм, гибким металлическим шлангом трубки. Баллон изолировали от цилиндров с помощью другого клапана, так что в баллоне могло быть создано давление либо до того, либо после того, как его присоединяли к цилиндрам. Через быстрые, скоординированные на открытие/закрытие клапаны азот, заключенный в баллоне, выталкивал изопентан, содержащийся в большом цилиндре, через небольшой цилиндр, таким образом вынуждая катализатор поступать в реактор. Было установлено, что катализатор количественно перемещался внутрь находящегося под давлением реактора.

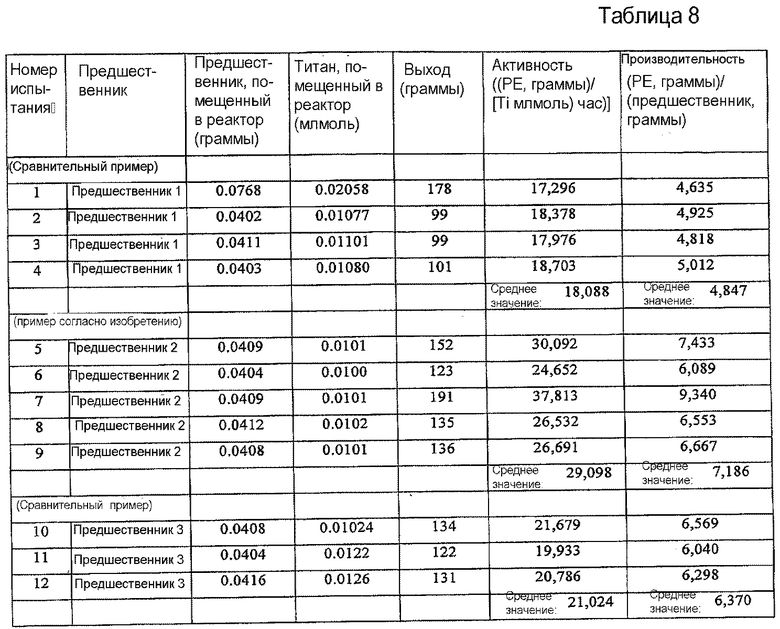

Данные по тестированию полимеризации, используя лабораторно-полученных предшественников катализатора, представлены в приведенной ниже таблице.

Лабораторно-полученные предшественники катализатора, имеющие мольное отношение магния к титану 3, с малым размером частиц продемонстрировали превосходную работу диоксида кремния ES757 ("предшественник 2"), по отношению к работе, показанной другими лабораторно-полученными предшественниками катализатора, имеющими аналогичный состав, но отличающиеся по носителям из диоксида кремния. Эти результаты дополнительно подтверждены, и они могут быть лучше визуализированы с помощью фиг.4, на которой изображена зависимость потока этилена от времени реакции, которая была получена во время лабораторного исследования полимеризации суспензии изобутана. На фиг.4 показан поток этилена (согласно зарегистрированному с помощью компьютерно-управляемого измерителя потока массы Гастингса, Model HFC 202) в зависимости от времени протекания реакции. Поток этилена выражен в стандартных литрах в минуту (SLPM), которые соответствуют объему, занятому данной массой газа при стандартной температуре и давлении (например, при 0 градусов C и давлении, равном 1 атмосфере). Представление потока этилена, в зависимости от времени протекания реакции, может упоминаться как "кинетический профиль".

Большее потребление потока этилена, соответствующее лабораторно-полученным предшественникам, в которых используется диоксид кремния ES757, (по сравнению с предшественниками, в которых используют отличающиеся материалы носителя из диоксида кремния), согласуются со сравнительно большим выходом полимерного продукта, который приведен в таблице 8.

Статистический анализ данных лабораторных исследований полимеризации (выполненный с использованием программного обеспечения, предоставленного от JMP Software) позволил определить значения стандартного отклонения и доверительный интервал с помощью методов дисперсионного анализа (ANOVA). Дисперсионный анализ позволяет проверить действительность существования различий между полученными значениями.

Статистические данные представлены в таблице 9. Сравнение полученных значений и соответствующих 95%-х интервалов доверительности указывает, что диоксид кремния Ineos ES757 представляет собой предшественник катализатора с активностью, которая значительно выше, чем активность предшественников катализаторов, полученных с Davison 955 и Davison 955, отсеянным через сито (через 325 меш).

Davison 955

Таким образом, пример 1 демонстрирует, помимо прочего, что лабораторно-полученные предшественники катализатора с веществами носителя из диоксида кремния, который имеет меньший размер частиц, более узкое распределение частиц по размерам и средний диаметр пор по меньшей мере ≥220 ангстрем, могут продемонстрировать требуемую производительность и могут быть полезны при проведении процессов полимеризации с целью получения полимерного продукта, имеющего требуемые физические свойства.

Пример 2

Крупномасштабные каталитические композиции в промышленных масштабах (далее - «промышленные катализаторы») получали в экспериментальной заводской лаборатории, используя закрытый кожухом контейнер (который может именоваться «смесительный резервуар») согласно процедуре, рассмотренной далее. Вместимость смесительного резервуара находится на уровне порядка примерно 2 фунтов материала катализатора.

Диоксид кремния, дегидратированный при 600°С, характеризовался номинальной концентрацией гидроксилов 0,7 ммоль ОН/грамм. TEAL-на-диоксиде кремния ("TOS"), полученный для этих крупномасштабных партий, характеризовался заданной загрузкой алюминия 0,5 ммоль/грамм. Поскольку TEAL реагирует с гидроксилом в мольном соотношении 1 к l, то в дальнейшем примерно 0,2 ммоль ОН/грамм в TOS останутся не прореагировавшими.

Сначала примерно 850 грамм диоксида кремния загружали в смесительный резервуар в случае использования диоксида кремния ES 757 и диоксида кремния Davison 955-600. Затем добавляли примерно 3,5 литра изопентана, после чего добавляли примерно 0,59 граммов 10%-го TEAL в изопентане (0,93 мл) на каждый грамм загруженного диоксида кремния. TEAL экзотермически реагирует с диоксидом кремния с образованием этана. Соответственно, загрузку TEAL дозировали таким образом, чтобы поддерживать температуру в реакторе при заданном значении 35°С. Вышеупомянутую смесь перемешивали в течение 30 минут под давлением 10 фунтов на квадратный дюйм. Высушивание проводили, нагревая кожух до 60°С и уменьшая внутреннее реакторное давление до 5 фунтов на квадратный дюйм. Проводили очистку азотом. После того, как внутренняя температура в реакторе была стабильна в течение 2 часов в диапазоне от 55°С и 60°С, содержание смесительного резервуара выгружали. Как отмечено выше, требуемая загрузка алюминия для крупномасштабных партий TEAL-на-диоксиде кремния (крупномасштабный TOS) составляла 0,5 ммоль/грамм диоксида кремния.

Крупномасштабные партии предшественников катализатора получали согласно следующей процедуре. Примерно 3500 граммов тетрагидрофурана (ТГФ) загружали в смесительный резервуар. Водное содержание ТГФ составляло менее чем 40 ч./млн воды. Хлорид магния (MgCl2) добавляли к безводному ТГФ. В смесительном резервуаре создавали давление до 5 фунтов на квадратный дюйм, и его нагревали до тех пор, пока содержимое резервуара не оказывалось при температуре 60°С. Перемешивание проводили при 150 оборотах в минуту. Добавляли примерно 38,6 граммов этанола, который почти мгновенно растворял MgCl2. Перемешивание продолжалось примерно 30 минут, после чего загружали примерно 66,8 граммов TiCl3, 0,33 AlCl3. Смесь перемешивали в течение часа. Смесительный резервуар затем охлаждали так, чтобы температура содержимого резервуара составляла меньше 50°С. Загружали примерно 800 граммов крупномасштабной партии TOS и перемешивали примерно 30 минут.

Содержимое смесительного резервуара затем высушивали с помощью нагревания кожуха смесительного резервуара примерно до 85°С и одновременно уменьшали внутреннее давление внутри кожуха посредством пошагового небольшого изменения давления до тех пор, пока давление не достигало ~5 дюймов ртути. Внутреннее давление затем уменьшали до соответствующего полному вакууму и проводили очистку азотом. [После того, как внутренняя температура в реакторе стабилизировалась в течение трех часов в диапазоне от 80°С до 83°С, в смесительном резервуаре создавали давление до 5 фунтов на квадратный дюйм и охлаждали до температуры менее чем 40°С, в этот момент крупномасштабную партию катализатора выгружали.

Полученные, как описано выше, предшественники катализатора, затем превращали в каталитические композиции обработкой, по меньшей мере, одним, но не более чем двумя активаторами. Относительные количества активатора(ов) варьировали относительно содержания Ti, обеспечивая мольное отношение Al:Ti примерно от 1 до 5 для каждого из активаторов. Сначала, примерно 800 граммов предшественника катализатора загружали в очищенный и неактивный смесительный резервуар. Примерно 1600 граммов растворителя суспендировали внутри смесительного резервуара. Смесь перемешивали примерно при 150 оборотах в минуту, и в смесительном резервуаре создавали давление до 5 фунтов на квадратный дюйм. Смесь перемешивали в течение 30 минут, прежде чем начинали высушивание посредством нагревания кожуха смесительного резервуара до 60°С. Также начинали продувку азотом, как только материал становился сыпучим. Материал высушивали в течение одного часа после стабилизации температуры в реакторе примерно при 57°С. Смесительный резервуар затем охлаждали до температуры ниже примерно 40°С и содержащуюся в нем композицию катализатора оттуда выгружали.