Область техники, к которой относится изобретение

Настоящее изобретение относится к системе для предотвращения взмучивания шлака, снабженной регулирующими поток элементами для подавления взмучивания и отложения на поверхности покрытия донного шлака и других твердых частиц, осевших или плавающих в электролитической ванне при непрерывном процессе нанесения покрытия на стальной или другой металлический лист методом горячего погружения.

Уровень техники

До настоящего времени были разработаны и внедрены в промышленность различные виды металлического листа с покрытием, нанесенным методом горячего погружения. Из них благодаря своей исключительной коррозионной стойкости и экономичности широко распространен стальной лист, оцинкованный методом горячего погружения, в качестве материала для автомобилей, зданий и сооружений, электробытовых приборов и т.д.

Настоящее изобретение может быть применено не только для цинкования методом горячего погружения, но также и для нанесения покрытия из алюминия, олова и других типов ванн для нанесения покрытия методом горячего погружения. Однако далее в качестве примера взят и описан случай наиболее распространенной системы для цинкования стального листа методом горячего погружения.

При непрерывном производстве оцинкованного методом горячего погружения стального листа обычно применяют метод погружения и перемещения стального листа с целью нанесения на него покрытия в электролитической ванне горячего погружения.

В настоящее время известно, что твердые частицы примесей, осевшие и отложившиеся на дне электролитической ванны горячего погружения, например донный шлак, взмучиваются при передвижении стального листа в процессе нанесения покрытия и прилипают к поверхности стального листа с нанесенным покрытием, что ухудшает внешний вид стального листа с покрытием.

В отношении такого взмучивания донного шлака в промышленности были опробованы различные меры, но окончательное решение проблемы пока не найдено.

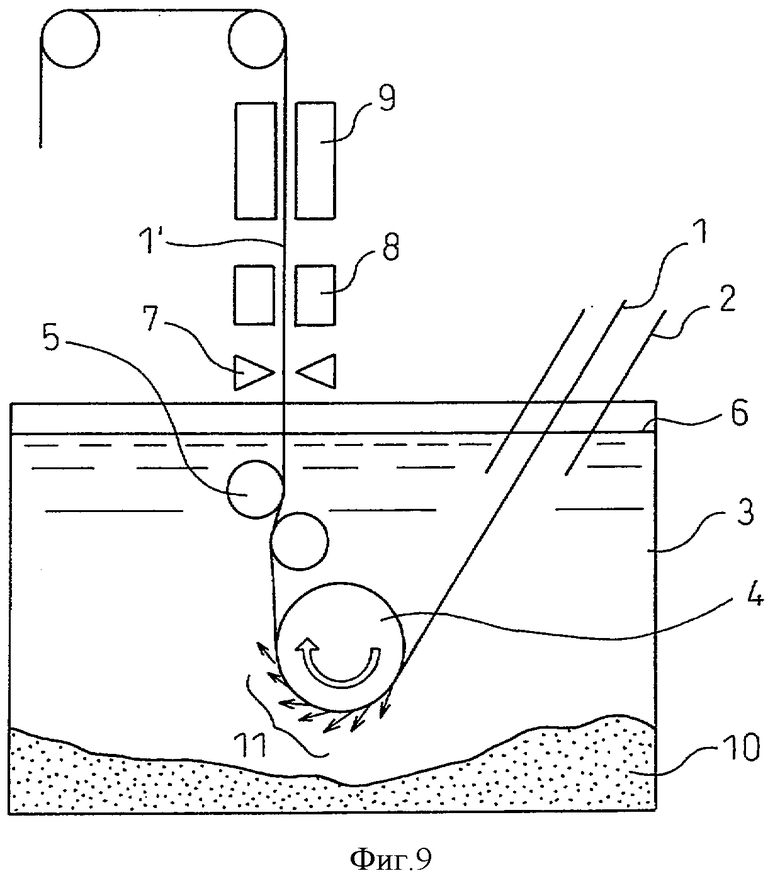

На фиг.9 представлена схема обычно применяемой системы непрерывного цинкования стального листа методом горячего погружения. На установке непрерывного цинкования методом горячего погружения, показанной на фиг.9, стальной лист 1 после отжига в отжиговой печи (не показана) проходит через сопло 2 и попадает в ванну 3 цинкования методом горячего погружения.

Введенный стальной лист разворачивается вверх к поверхности с помощью направляющего валка 4, установленного внутри цинковальной ванны 3 горячего погружения, избавляется от коробления с помощью опорных валков 5 и затем вытягивается с поверхности электролитической 6 ванны.

Затем обе стороны стального листа 11 с цинковым покрытием, нанесенным методом горячего погружения, обдувают газом из газопромывочных форсунок 7 с целью корректировки количества массы покрытия.

Далее стальной лист 11 с покрытием пропускают через систему 8 гашения вибрации с целью выправления формы листа и устранения его вибрации, после чего лист в случае необходимости обрабатывают с целью легирования покрытия в отжиговой в печи 9.

Внутри цинковальной ванны горячего погружения Fe вымывается из стального листа в цинковальную ванну горячего погружения, в результате чего образуются зернистые и гранулированные вещества, содержащие интерметаллические соединения Fe-Zn, т.е. так называемый шлак.

Часть этого шлака, содержащая, в основном, FeZn, имеет больший удельный вес, чем расплавленный цинк, вследствие чего оседает и откладывается на дне электролитической ванны. Обычно эту часть шлака называют донным шлаком (см. 10 на Фиг.9).

Донный шлак начинает взмучиваться потоком, возникающим в результате перемещения стального листа, описывающего круг по направляющему валку в цинковальной ванне, и, в конце концов, прилипает к поверхности стального листа с покрытием, придавая листу плохой внешний вид.

В частности, донный шлак захватывается и прессуется в зоне, где направляющий или опорный валок контактируют со стальным листом, и остается на стальном листе с покрытием, становясь, таким образом, причиной еще большего ухудшения внешнего вида в процессе формования прессом стального листа в конечный продукт.

При этом на современных установках с целью повышения производственной мощности предпринимаются попытки повысить скорость обработки стального листа. Одновременно с этим в электролитической ванне происходит усиление перемешивания и увеличивается количество вымытого Fe, являющегося причиной образования шлака, вследствие чего донный шлак взмучивается намного более интенсивно.

С другой же стороны, покупатели становятся более требовательными к качеству внешнего вида приобретаемого ими стального листа с гальваническим покрытием. Отсюда на рабочей площадке возникает острая необходимость решения проблемы взмучивания донного шлака.

Для решения этой проблемы в прошлом выдвигались различные предложения.

Например, в японской патентной публикации (В2) №6-21331 и японской публикации по полезным моделям (U) №5-38045 предлагается способ подавления взмучивания донного шлака с помощью применения покрывающей плиты, которая закрывает направляющий валок на всю длину цилиндра и подавляет течение в электролитической ванне между направляющим валком и дном цинковального бака, образуя пространство, в котором под указанной покрывающей плитой происходит оседание донного шлака.

Далее, в японской патентной публикации (А) №6-158253 предлагается установка непрерывного цинкования стального листа методом горячего погружения, в которую входит многодырчатая плита для подавления текущего движения в ванне между направляющим валком и дном цинковального бака.

Кроме того, в японской патентной публикации (А) №2001-140050 предлагается установка для предотвращения взмучивания донного шлака, отличающаяся тем, что в ней имеется два пластинчатых элемента, длина которых соответствует выступлению от поверхности направляющего валка на обоих его торцах к центру на величину от 20 до 40% длины цилиндра направляющего валка.

Однако, как будет объяснено далее, с помощью этих предложений трудно полностью решить проблему взмучивания донного шлака.

До сих пор в отношении взмучивания донного шлака в цинковальных ваннах горячего погружения в основном полагали, что тангенциально направленная сила, вызываемая вращением направляющего валка (см. 11 на фиг.9), приводит к взмучиванию донного шлака, осевшего на дне около направляющего валка.

Однако авторы изобретения предприняли изучение явления взмучивания донного шлака с использованием трехмерного анализа движения потока внутри цинковальных ванн горячего погружения. В результате ими было установлено, что сопутствующее стальному листу движение потока усиливается в зауженной направляющим валком зоне.

Иными словами, струйное течение по бокам контактной зоны направляющего валка направлено строго вниз вдоль боковых стенок цинковальной ванны горячего погружения. Таким образом, авторы изобретения установили, что происходит взмучивание шлака, отложившегося на дне цинковальной ванны горячего погружения.

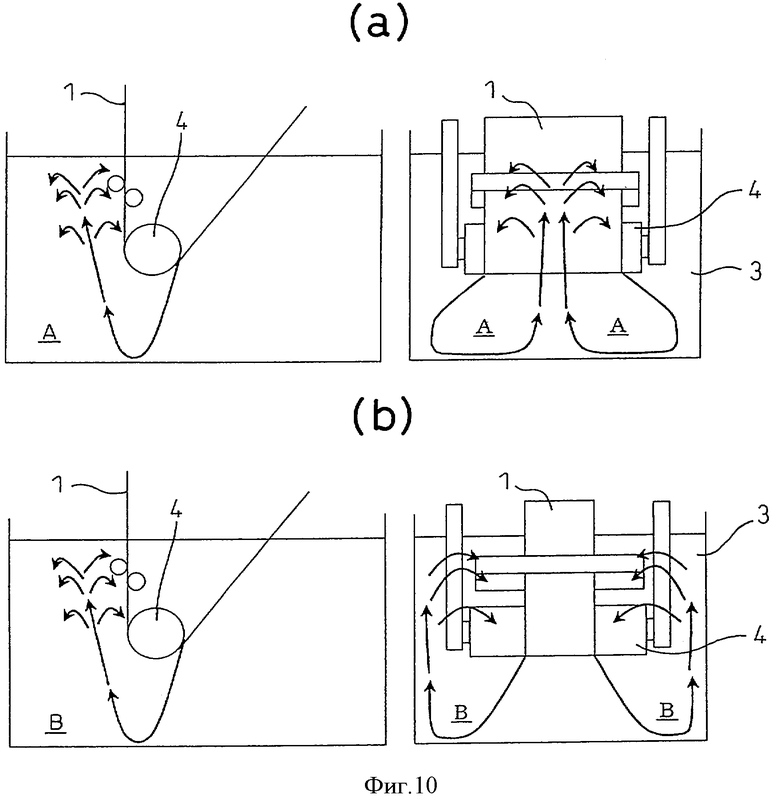

Когда стальной лист представляет собой широкополосный материал, как показано на фиг.10(a), струйное течение, возникающее по бокам контактной зоны направляющего валка, создает силу, воздействующую на донный шлак и взмучивающую его в направлении от переднего центра направляющего валка 4 (см. А на фиг.10(а)).

Далее, когда стальной лист представляет собой узкополосный материал, как показано на фиг.10(b), на донный шлак воздействует определенная сила, взмучивая его между направляющим валком 4 и боковыми стенками цинковальной ванны 3 горячего погружения (см. В на фиг.10(b)).

В результате этого в обоих случаях донный шлак взмучивается внутри электролитической ванны таким образом, что он описывает круг в вертикальном направлении и переходит во взвешенное состояние. Изобретатели объяснили механизм, согласно которому донный шлак переходит во взвешенное состояние и оказывает вредное воздействие на покрытие стального листа.

Если принять этот механизм, в существующем уровне техники имеются следующие проблемы.

Во-первых, способ, раскрытый в японской патентной публикации (В2) №6-21331 и японской публикации полезной модели (U) №5-38045, может эффективно предотвращать взмучивание донного шлака с помощью покрывающей плиты для донного шлака, имеющего тенденцию течь в тангенциальном направлении по окружности из-за вращения направляющего валка. Однако отсутствует средство перекрытия или средство регулирования потока применительно к потоку по поверхности стенки, возникающему на двух боковых поверхностях направляющего валка, в результате чего взмучивание донного шлака не может быть в достаточной степени подавлено.

Во-вторых, в устройстве, раскрытом в японской патентной публикации (А) №6-158253, не предусмотрены какие-либо средства для решения проблемы потока по поверхности стенки, возникающего на двух боковых поверхностях направляющего валка, в результате чего эффект подавления взмучивания донного шлака недостаточен.

Далее в указанном выше устройстве применена регулирующая поток многодырчатая плита, по существу, на всю ширину направляющего валка, в результате чего между направляющим валком и регулирующей поток многодырчатой плитой возникает турбулентность, донный шлак пристает к поверхности стального листа, не контактирующей с направляющим валком, и может оседать на регулирующей поток многодырчатой плите.

Кроме того, в указанном устройстве существует проблема, состоящая в том, что во время замены направляющего валка и т.д. усложняется работа, связанная с протягиванием стального листа между направляющим валком и основанием устройства.

В-третьих, в устройстве, раскрытом в японской патентной публикации (А) №2001-140050, две покрывающие плиты установлены с двух сторон направляющего валка, будучи отделенными одна от другой, благодаря чему решается проблема, существующая во время замены направляющего валка и т.п., однако отсутствуют средства для регулирования потока вдоль поверхности стенки, возникающего на двух боковых поверхностях направляющего валка, в результате чего взмучивание донного шлака не может быть полностью подавлено.

Кроме того, в указанном выше устройстве, когда расстояние между направляющим валком и пластинчатыми элементами велико, донный шлак откладывается на пластинчатых элементах, в результате чего при замене стального листа из узкополосного материала на широкополосный материал взмучивание осевшего шлака усугубляется.

Напротив, когда расстояние между направляющим валком и пластинчатыми элементами невелико, сильный поток, включающий донный шлак, концентрируется на этом небольшом расстоянии, в результате чего донный шлак может распространяться по всей электролитической ванне и может быть захвачен между направляющим валком или опорным валком и стальным листом.

Раскрытие изобретения

Целью настоящего изобретения является предложение устройства, способного предотвратить взмучивание и налипание примесей, осевших и отложившихся на дне цинковальной ванны горячего погружения, т.е донного шлака, на поверхность стального листа с покрытием при его передвижении во время нанесения покрытия вне зависимости от ширины стального листа в процессе непрерывного цинкования стального листа методом горячего погружения.

Настоящее изобретение выполнено для решения указанной проблемы и сущность его состоит в следующем.

(1) Устройство для предотвращения взмучивания шлака в электролитической ванне с непрерывным нанесением покрытия методом горячего погружения металлического листа, отличающееся размещением регулирующих поток элементов, частично отделенных один от другого, под направляющим валком на поверхностях двух боковых стенок электролитической ванны горячего погружения, где осевые торцы направляющего валка ориентированы таким образом, что указанные элементы контактируют с поверхностями стенок и тем самым подавляют поток металла для горячего погружения, восходящий или нисходящий по поверхностям стенок.

(2) Устройство для предотвращения взмучивания шлака в электролитической ванне с непрерывным нанесением покрытия методом горячего погружения металлического листа, отличающееся размещением регулирующих поток элементов на поверхностях двух боковых стенок электролитической ванны для нанесения покрытия методом горячего погружения, где осевые торцы направляющего валка ориентированы таким образом, что указанные элементы контактируют с поверхностями стенок, а также тем, что части указанных элементов расположены в положениях на расстоянии от дна электролитической ванны для нанесения покрытия методом горячего погружения, превышающем 0,8 расстояния между указанным дном и нижним торцом направляющего валка и, тем самым подавляют поток металла для горячего погружения, восходящий или нисходящий по поверхностям стенок.

(3) Устройство для предотвращения взмучивания шлака в электролитической ванне с непрерывным нанесением покрытия методом горячего погружения металлического листа, отличающееся размещением регулирующих поток элементов на поверхности передней стенки и/или поверхности задней стенки электролитической ванны для нанесения покрытия методом горячего погружения так, что указанные элементы контактируют с указанными поверхностями стенок и тем самым подавляют поток металла для горячего погружения, восходящий или нисходящий по поверхностям стенок.

(4) Устройство для предотвращения взмучивания шлака в электролитической ванне с непрерывным нанесением покрытия методом горячего погружения металлического листа как указано в (3), отличающееся размещением регулирующих поток элементов на поверхностях двух боковых стенок указанной электролитической ванны для нанесения покрытия методом горячего погружения так, что указанные элементы контактируют с указанными поверхностями стенок и тем самым подавляют поток металла для горячего погружения, восходящий или нисходящий по поверхностям стенок.

(5) Устройство для предотвращения взмучивания шлака в электролитической ванне с непрерывным нанесением покрытия методом горячего погружения металлического листа, как указано в любом из (1)-(4), отличающееся тем, что размер W по ширине регулирующих поток элементов, размещенных на поверхностях боковых стенок указанной электролитической ванны горячего погружения, меньше расстояния X от указанных поверхностей боковых стенок до краев стального листа и больше расстояния Z от указанных поверхностей боковых стенок до элементов крепления направляющего валка.

(6) Устройство для предотвращения взмучивания шлака в электролитической ванне с непрерывным нанесением покрытия методом горячего погружения металлического листа, как указано в любом из (1)-(5), отличающееся тем, что размер L по длине регулирующего поток элемента, размещенного на поверхности боковой стенки указанной электролитической ванны для нанесения покрытия методом горячего погружения, больше 0,7 диаметра направляющего валка и меньше размера Y внутренней части электролитической ванны горячего погружения.

(7) Устройство для предотвращения взмучивания шлака в электролитической ванне с непрерывным нанесением покрытия методом горячего погружения металлического листа, как указано в любом из (1)-(6), отличающееся тем, что указанный регулирующий поток элемент имеет множество отверстий и общая площадь отверстий составляет от 10 до 70% от общей площади указанного регулирующего поток элемента.

(8) Устройство для предотвращения взмучивания шлака в электролитической ванне с непрерывным нанесением покрытия методом горячего погружения металлического листа, как указано в любом из (1)-(7), отличающееся тем, что указанный регулирующий поток элемент имеет множество отверстий и средняя площадь отверстия равна 1,2×104 мм2 или меньше.

Согласно настоящему изобретению при осуществлении непрерывного цинкования методом горячего погружения в высокоскоростном режиме появляется возможность надежно подавить взмучивание донного шлака, осевшего и отложившегося в электролитической ванне, лучше, чем это делалось в прошлом и тем самым значительно уменьшать налипание донного шлака на стальной лист с покрытием.

Далее, согласно настоящему изобретению при замене направляющего валка и т.д. работа по протягиванию стального листа между направляющим валком и основанием электролитической установки может быть выполнена легче, чем ранее.

Краткое описание чертежей

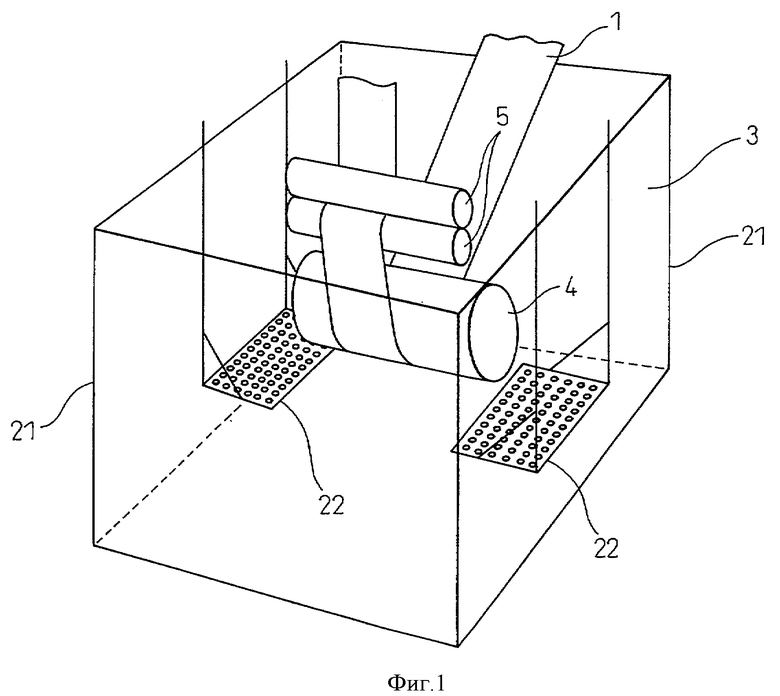

Фиг.1 - вид первого варианта осуществления настоящего изобретения.

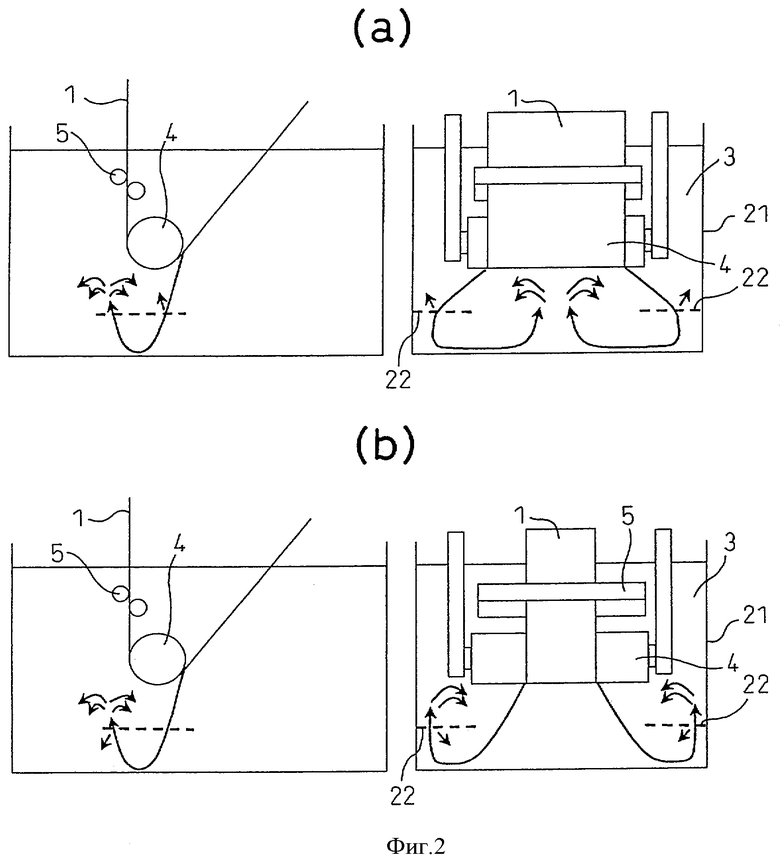

Фиг.2 - вид типов потоков в ванне в первом варианте настоящего изобретения, (а) в случае широкополосного материала, (b) в случае узкополосного материала.

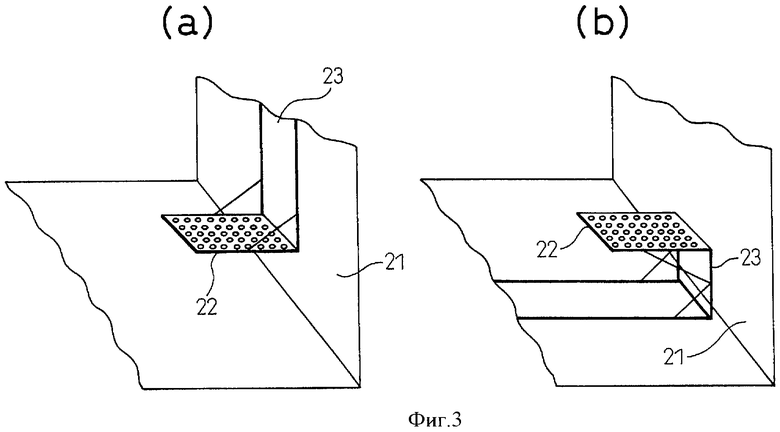

Фиг.3 - принцип размещения многодырчатой регулирующей поток плиты, (а) показывает способ подвешивания многодырчатой регулирующей поток плиты с помощью поддерживающего элемента, а (b) показывает способ подпорки многодырчатой регулирующей поток плиты опорным элементом.

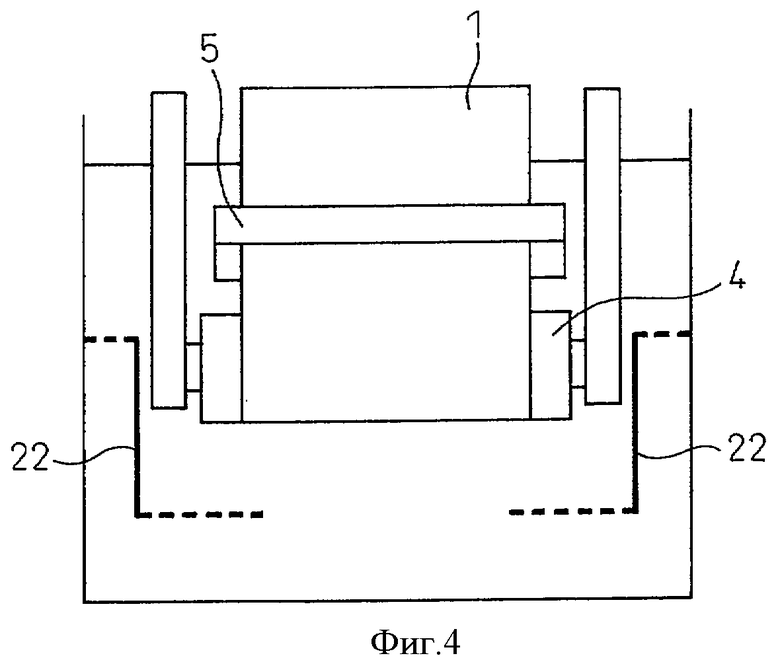

Фиг.4 - вид второго варианта осуществления настоящего изобретения.

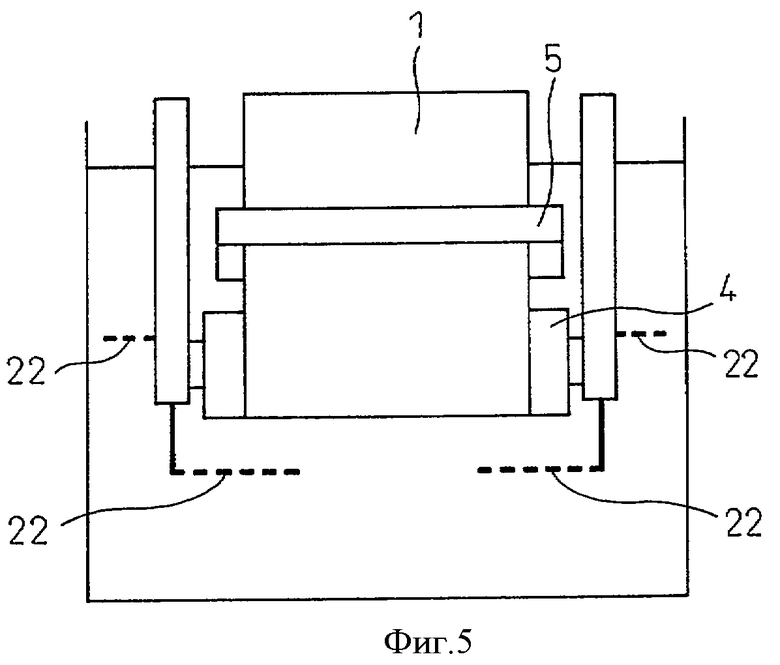

Фиг.5 - вид третьего варианта осуществления настоящего изобретения.

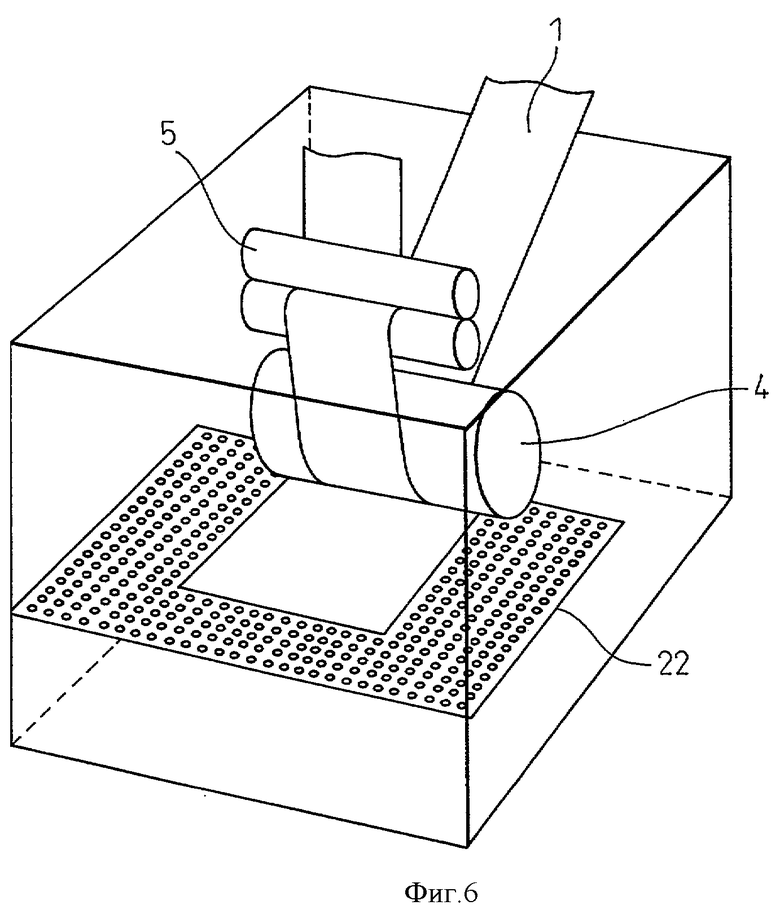

Фиг.6 - вид четвертого варианта осуществления изобретения.

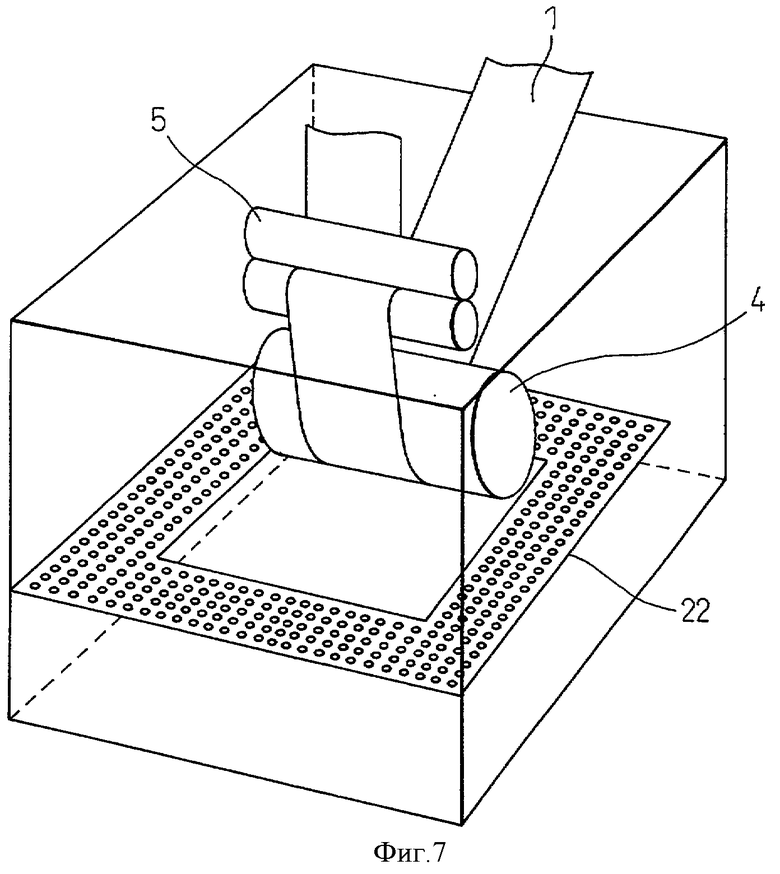

Фиг.7 - вид пятого варианта осуществления изобретения.

Фиг.8 - вид, поясняющий способ определения размеров регулирующего поток элемента, размещенного на поверхности боковой стенки (а), показывает вид сбоку установки непрерывного цинкования методом горячего погружения, а (b) показывает тот же вид спереди.

Фиг.9 - вид, демонстрирующий контуры обычной установки непрерывного цинкования методом горячего погружения.

Фиг.10 - вид, показывающий рисунок потоков в ванне установки, показанной на фиг.9, (а) для случая с широкополосным материалом, а (b) для случая с узкополосным материалом.

Осуществление изобретения

Вначале будет раскрыт первый вариант настоящего изобретения. На фиг.2 показан тип потока в ванне в случае использования регулирующих поток элементов, имеющих большое количеством отверстий, т.е. многодырчатых регулирующих поток плит.

По сравнению с фиг.10, отражающей ситуацию в отсутствие регулирующих поток элементов, направление потока в ванне почти не изменено, но благодаря введению многодырчатых регулирующих поток плит достигнуты действие и эффект снижения скорости потока по поверхностям стенок. Эти действие и эффект позволяют удерживать взмученный донный шлак в нижней области ванны непрерывного цинкования методом горячего погружения.

Далее, благодаря этому действию и эффекту может быть снижено количество захватываемого стальным листом шлака.

Отметим, что, как полагают, эффект от введения многодырчатых регулирующих поток плит является главным образом действенным в отношении донного шлака, захватываемого на опорных валках в случае широкополосного материала и донного шлака, и главным образом действенным в отношении донного шлака, захватываемого на направляющем валке в случае узкополосного материала.

В настоящем изобретении регулирующие поток элементы установлены в электролитической ванне, как показано на фиг.1, в результате чего регулирующие поток элементы 22 контактируют с поверхностями 21 двух боковых стенок в электролитической ванне 3.

Применительно к данному изобретению «контакт» не означает состояние, в котором регулирующие поток элементы 22 непосредственного соединены с поверхностями 21 боковых стенок электролитической ванны.

В то же время «контакт», как показано на фиг.3(a), означает состояние, в котором регулирующий поток элемент 22 соединен с элементом крепления 23, подвешенным сверху и, далее, как показано на фиг.3(b), состояние, в котором регулирующий поток элемента 22 соединен с элементом крепления 23, опирающимся на дно электролитической ванны, и другие случаи, когда между поверхностью 21 боковой стенки и регулирующим поток элементом 22 имеется небольшой зазор.

Например, в случае реальной работы, при остановке производства и проведении уборки с удалением отложившегося в электролитической ванне донного шлака иногда присутствие на поверхностях 21 двух боковых стенок прикрепленных к ним регулирующих поток элементов 22 усложнило бы уборку.

С другой же стороны, как показано на фиг3.(а) и (b), подвешивание регулирующего поток элемента 22 с помощью элементов 23, подобных трубчатым рамам, или опора их на несущие элементы 23 упростили бы монтаж/демонтаж регулирующих поток элементов 22, что могло бы облегчить проведение уборки.

Даже, если регулирующие поток элементы 22 не полностью контактируют с поверхностями 21 двух боковых стенок, на практике можно было бы ожидать эффекта снижения потока по поверхности боковых стенок. Отметим, что возможен также и другой способ закрепления регулирующих поток элементов 22, состоящий в прикреплении их к опорным элементам направляющего валка, в результате чего образуются интегральные элементы.

Далее в настоящем изобретении регулирующие поток элементы установлены в электролитической ванне так, что, как показано на фиг.1, под направляющим валком в электролитической ванне 3 по крайней мере части регулирующих поток элементов 22 отделены одна от другой.

Это означает состояние, при котором около центра направляющего валка нет регулирующих поток элементов и пространство открыто, или, иными словами, элементы пары или пар регулирующих поток элементов, контактирующих с поверхностями двух боковых стенок, установлены отдельно один от другого на некотором расстоянии.

Причина этого состоит в том, что если разместить регулирующие поток элементы по всей длине цилиндра направляющего валка, то шлак, плавающий около центра направляющего валка, с большой вероятностью будет оседать и откладываться на регулирующих поток элементах и позднее окажется взмученным.

Около центра направляющего валка течение расплавленного металла медленнее, чем у двух его концов, и если даже там нет регулирующих поток элементов, то риск взмучивания донного шлака невелик.

Далее, если регулирующие поток элементы установлены поперек нижней части направляющего валка вблизи его центра, то работа по подсоединению переднего края стального листа к направляющему валку при пуске процесса нанесения покрытия, так называемая операция «протягивания», будет осложнена.

Второй и третий варианты осуществления настоящего изобретения описываются далее с помощью фиг.4 и фиг.5.

Фиг.4 и фиг.5 представляют схемы размещения регулирующих поток элементов на поверхностях двух боковых стенок электролитической ванны горячего погружения, у которой осевые концы направляющего валка ориентированы таким образом, что части регулирующих поток элементов расположены в положениях на некотором расстоянии от дна электролитической ванны горячего погружения, превышающем 0,8 расстояния между указанным дном и нижним торцом направляющего валка.

Фиг.4 представляет способ размещения регулирующих поток элементов с шаговыми различиями, так что части, контактирующие с поверхностями боковых стенок, расположены выше нижнего конца направляющего валка.

В настоящем изобретении регулирующие поток элементы предпочтительно устанавливаются в положениях ниже нижнего конца направляющего валка, более предпочтительно в положениях на расстоянии 0,8 или меньше расстояния от нижнего конца.

Однако, как показано на фиг.4, даже если части регулирующих поток элементов установлены в положениях на расстоянии более 0.8 указанного расстояния, восходящий по поверхностям стенок поток может быть эффективно подавлен.

Вариант осуществления, показанный на фиг.5, также основан на идее, подобной идее варианта осуществления на фиг.4, но отличается тем, что регулирующие поток элементы установлены на опорных элементах направляющего валка.

Как указывалось выше, регулирующие поток элементы настоящего изобретения предназначены для улавливания восходящего или нисходящего потоков на поверхностях стенок и сдерживания скорости потока, вследствие чего высоты регулирующих поток элементов не должны быть одними и теми же. Регулирующие поток элементы настоящего изобретения осуществляют улавливание и регулирование восходящего и нисходящего потоков в разных по высоте положениях.

Четвертый и пятый варианты осуществления настоящего изобретения описываются на основе фиг.6 и фиг.7.

Фиг.6 и фиг.7 являются видами, показывающими состояние размещения регулирующих поток элементов в электролитической ванне горячего погружения не только на поверхностях боковых стенок, но также и на поверхности передней и/или задней стенки.

Если скорость перемещения стального листа и скорость вращения направляющего валка возрастают, то поток металла для горячего погружения будет как спереди (область выходной стороны стального листа), так и сзади (область входной стороны стального листа) электролитической ванны горячего погружения и может взмутить донный шлак.

Далее, наряду с подавлением потока в боковых частях регулирующими поток элементами заблокированный поток металла для горячего погружения не имеет возможности куда-либо двигаться и проявляет тенденцию собираться спереди и сзади, образуя новые петли взмучивания.

В этих вариантах осуществления регулирующие поток элементы размещаются по крайней мере на поверхности передней и/или задней стенок и предназначены для подавления потока расплавленного металла из множества направлений.

Регулирующие поток элементы, используемые в настоящем изобретении, не ограничиваются лишь указанными выше многодырчатыми регулирующими поток плитами. Могут использоваться различные формы элементов.

Например, можно без труда использовать блочные, набивные, сетчатые элементы, элементы, состоящие из каркасов, заполненные таблетками, и другие элементы, обладающие эффектом снижения скорости потока по поверхности стенок.

Далее, регулирующие поток элементы настоящего изобретения необязательно должны располагаться горизонтально или плоско. Для предотвращения отложения донного шлака на регулирующих поток элементах их можно устанавливать под углом или предварительно изогнутыми.

При большом количестве отверстий в регулирующих поток элементах можно снижать скорость потока и при этом допускать пропускание частиц донного шлака. В результате количество отложений донного шлака на регулирующих поток элементах снизится и, следовательно, появляется возможность уменьшать количество вновь взмученного донного шлака.

С другой стороны, в случае регулирующих поток элементов без отверстий такого пропускного эффекта нет, но они лучше регулирующих поток элементов с отверстиями в отношении блокирования потока по поверхности стенок.

Отметим, что блокирующие поток элементы могут иметь при необходимости отверстия. Регулирующие поток элементы настоящего изобретения не ограничены элементами, которые имеют или не имеют отверстий.

Однако при наличии в регулирующих поток элементах отверстий общая их площадь предпочтительно должна составлять от 10 до 70% (доля отверстий) от общей площади регулирующих поток элементов, а средняя площадь отверстия предпочтительно равна не более 1,2×104 мм2.

Более предпочтительна доля отверстий от 30 до 60%. При использовании регулирующих поток элементов с долей отверстий от 30 до 60% можно получить замечательный эффект удержания донного шлака от взмучивания.

Регулирующие поток элементы с долей отверстий менее 10% обладают низкой способностью пропускать донный шлак и чувствительны к отложению на них донного шлака. В частности, отложение донного шлака усугубляется при обработке широкополосных материалов.

С другой стороны, регулирующие поток элементы с долей отверстий, превышающей 70%, обладают слабой способностью снижать скорость потока по поверхности стенки и не могут эффективно подавлять взмучиваемый донный шлак.

Далее, если средняя площадь отверстия превышает 1,2×104 мм2, становится трудно равномерно снижать скорость потока по поверхности стенок, в результате чего такая площадь отверстия нежелательна.

Отметим, что нижний предел средней площади отверстия точно не установлен, однако размер донного шлака обычно составляет от порядка µм до нескольких мм или близко к этому, по причине чего площадь отверстий должна быть любой, обеспечивающей легкий проход донного шлака, например 10 мм2 или более.

Форма отверстий также в особой степени не ограничена. В качестве регулирующих поток элементов могут быть с успехом выбраны элементы, имеющие правильные круглые отверстия, подобно перфорированному металлу, элементы, выполненные из металлической сетки, и т.д.

Размеры регулирующих поток элементов настоящего изобретения должны быть размерами, обеспечивающими эффективное регулирование восходящего и нисходящего потоков по поверхностям стенок и надлежащим образом определены согласно размерам используемой электролитической ванны горячего погружения.

Способ определения размеров регулирующих поток элементов, размещенных на поверхностях боковых стенок, описывается далее со ссылками на фиг.8.

Размер ширины W регулирующих поток элементов установлен меньшим расстояния X от поверхностей боковых стенок до краев стального листа и большим расстояния Z от поверхностей боковых стенок до элементов крепления направляющего валка.

Если W≥X, количество донного шлака, отлагающегося на регулирующих поток элементах, увеличивается и частота налипания шлака на стальной лист (скорость налипания донного шлака) возрастает. Кроме того, во время замены направляющего валка операция протягивания стального листа может оказаться невозможной. С другой стороны, если W≤Z, иногда невозможно получить достаточный эффект в отношении регулирования потока.

Следовательно, предпочтительно, чтобы размер ширины W регулирующего поток элемента удовлетворял условию: Z<W<X.

Отметим, что для определении расстояния X из обработанных стальных листов был выбран наиболее узкий по ширине лист.

Размер длины L регулирующих поток элементов предпочтительно установлен большим 0,7 диаметра D направляющего валка и меньшим размера длины Y внутри электролитической ванны.

Если L≤0,7D, боковое струйное течение, возникающее из контактной зоны направляющего валка, не может быть перекрыто и в некоторых случаях нельзя добиться достаточного эффекта регулирования потока. С другой стороны, если L≥Y, поместить регулирующие поток элементы в электролитическую ванну невозможно физически.

Следовательно, предпочтителен размер длины L регулирующих поток элементов при условии 0,7D<L<Y.

Отметим, что места размещения регулирующих поток элементов в направлении впереди - сзади особенно предпочтительны потому, что центры регулирующих поток элементов в большей степени расположены в положениях, смещенных к передней стороне (стороне входа стального листа), оттого находятся непосредственно под направляющим валком.

В настоящем изобретении при расположении регулирующих поток элементов по вышеуказанному способу, представленному на фиг.2(a) и (b), при покрытии как широкополосного, так и узкополосного материала, регулирующие поток элементы могут снижать скорость потока в случае потока по поверхности стенки и в результате этого заметно предотвращать взмучивание донного шлака.

ПРИМЕРЫ

Ниже настоящее изобретение будет описано на примерах.

Внутри ванны непрерывного цинкования методом горячего погружения помещают регулирующие поток элементы, обладающие приведенными ниже характеристиками, стальные листы обрабатывают с помощью непрерывного цинкования методом горячего погружения и измеряют скорости налипания донного шлака на стальные листы с покрытием вследствие взмучивания донного шлака. Результаты представлены в таблице 1.

(Спецификация регулирующих поток элементов)

Форма и материал: листы нержавеющей стали на основе аустенита толщиной 12 мм.

Наличие отверстий: обработку проводят при двух условиях, "многодырчатые" и "бездырчатые" элементы. В случае многодырчатых элементов доля отверстий составляет 50% при средней площади отверстия 7,9×103 мм2.

Условия размещения: элементы помещают на высоте 600 мм от нижнего конца направляющего валка и в 600 мм от дна электролитической ванны.

Регулирующие поток элементы устанавливают на поверхностях боковых стенок в соответствии с двумя условиями: "контакт" и "нет контакта". "Контакт" определяет условие, когда концы регулирующих поток элементов контактируют с поверхностями стенок, в то время, как "нет контакта" определяет условие, когда они не контактируют с поверхностями стенок.

Регулирующие поток элементы размещены на поверхностях боковых стенок в соответствии с условиями: "отделенные" и "неотделенные".

Например, «отделенные на 1600 мм» определяет состояние, когда пара регулирующих поток элементов размещена на поверхностях двух боковых стенок под направляющим валком отдельно элемент от элемента на расстоянии 1600 мм. «Неотделенные» определяет состояние, когда регулирующие поток элементы соединены вместе, будучи разделенными каким-либо расстоянием.

(Условия испытаний)

Электролитическая ванна: расплавленный цинк.

Скорость обработки: 150 м/мин.

Рулоны: рулоны обычной холоднокатаной углеродистой стали толщиной от 0,6 до 0,7 мм при ширине листа от 1500 до 1690 мм (узкополосные материалы).

Рулоны обычной холоднокатаной углеродистой стали толщиной от 0,6 до 0,7 мм при ширине листа от 1700 до 1820 мм (широкополосные материалы).

Для каждого условия многодырчатых регулирующих поток плит на линии цинкования методом горячего погружения наносят покрытие на примерно 40 испытуемых рулонов и используют приведенную ниже формулу для определения скорости налипания донного шлака на стальные листы. Наличие налипания донного шлака регистрировалось визуально.

Скорость налипания донного шлака (%)=(число рулонов с налипанием донного шлака/число испытанных рулонов)×100.

Положительная оценка налипания донного шлака производилась с помощью следующих критериев, базирующихся на средних скоростях налипания донного шлака для узкополосного и широкополосного материалов:

положительная оценка (отлично): менее 6%,

положительная оценка (хорошо): до менее 8%,

положительная оценка (удовлетворительно): до менее 12%,

неудовлетворительно: 12% или более.

№1 и №2 в таблице 1 представляют случай, когда концы регулирующих поток плит вынуждены контактировать с поверхностями боковых стенок и регулирующие поток плиты размещены отдельно друг от друга под направляющим валком и соответствуют первому варианту осуществления настоящего изобретения.

Скорости налипания донного шлака на стальные листы в обоих случаях были в допустимом интервале, установленном в данном изобретении, но в №2 были использованы регулирующие поток плиты без отверстий, вследствие чего при обработке широкополосных материалов наблюдалось взмучивание донного шлака и результаты, таким образом, были хуже, чем в №1.

№3, №4, №5 и №9 представляют случаи, в которых условия размещения регулирующих поток элементов могут быть охарактеризованы как «нет контакта» или «без разделения». Во всех этих случаях донный шлак не удалось подавить удовлетворительным образом.

№6 представляет случай без размещения регулирующих поток элементов и в котором были получены наихудшие результаты. №7 представляет случай, в котором многодырчатые подавляющие поток плиты размещены на поверхностях боковых и передней стенок, в то время как №8 представляет случай с размещением многодырчатых регулирующих поток плит на поверхностях боковых, передней и задней стенок. Они соответствуют четвертому варианту осуществления, показанному на фиг.6, и пятому варианту осуществления, показанному на фиг.7.

Таким образом, удалось подтвердить, что эффект настоящего изобретения можно получить даже при размещении регулирующих поток элементов на поверхностях не только боковых стенок, но и на других поверхностях.

В таблице 2 представлены результаты испытаний, выполненных по условиям второго варианта настоящего изобретения, показанного на фиг.4, или третьего варианта, показанного на фиг.5. Для регулирующих поток элементов были использованы регулирующие поток плиты с пошаговыми отличиями.

Высота верхних частей регулирующих поток плит названа "высотой размещения 1", а высота нижних частей названа "высотой размещения 2". Они выражаются отношением высоты их размещения к расстоянию от дна электролитической ванны горячего погружения до нижнего конца направляющего валка.

(Спецификация регулирующих поток элементов)

Форма и материал: листы толщиной 8 мм из нержавеющей стали на основе аустенита.

Наличие отверстий: использованы многодырчатые регулирующие поток плиты с долей отверстий 50% при средней площади отверстия 2,0×103 мм2.

Условия размещения: регулирующие поток плиты, частично отделенные одна от другой под направляющим валком, размещены на поверхностях двух боковых стенок электролитической ванны горячего погружения так, что указанные регулирующие поток плиты контактируют с поверхностями стенок.

Условия испытаний и т.д. подобны указанным выше.

№№10-15 в таблице 2 являются примерами придания "высоте размещения 2" фиксированного значения (0,5) и изучения влияния "высоты размещения 1". №№10-13, где "высота размещения 1" превышает 0,8, находятся в допустимом интервале, установленном в настоящем изобретении.

Напротив, для №14 и №15, где "высота размещения 1" равна 0,8 или менее, имеется тенденция уменьшения скорости налипания донного шлака на стальной лист как из узкополосного, так и широкополосного материалов.

№ 16-21 в таблице 2 являются примерами придания "высоте размещения 1" фиксированной величины (1,0) и изучения влияния "высоты размещения 2". Установлено, что хорошие результаты получаются в интервале "высоты размещения 2" от 0,3 до 0,7.

№22 является случаем третьего варианта осуществления и показывает, что он находится в допустимом интервале, установленном в данном изобретении.

Испытаны размеры регулирующих поток элементов, размещенных на поверхностях боковых стенок. Результаты приведены в табл.3.

(Спецификация регулирующих поток элементов)

Форма и материал: лист толщиной 12 мм из нержавеющей стали на основе аустенита.

Наличие отверстий: использованы многодырчатые регулирующие поток плиты с долей отверстий 50% при средней площади отверстия 2,0×103 мм2.

Условия размещения: размещены в 600 мм от нижнего конца направляющего валка и в 600 мм от дна электролитической ванны.

Регулирующие поток элементы, частично отделенные друг от друга под направляющим валком, установлены на поверхностях двух боковых стенок электролитической ванны так, что находятся в состоянии контакта с поверхностями стенок.

Другие условия испытаний и т.д. аналогичны случаю таблицы 1.

Символы Z, W, X, D, L и Y в таблице 3 соответствуют символам на фиг.8. №№23-32 в таблице 3 представляют случаи установления определенного значения размера длины L регулирующих поток элементов (1000 мм) и изучения, в основном, влияния изменений размера ширины W регулирующих поток элементов.

Когда W является длиной не более расстояния Z от поверхностей боковых стенок до элементов крепления направляющего валка, скорость налипания донного шлака на стальной лист имеет тенденцию к ухудшению (№23, №24 и №25). Предполагается, что причиной этого является то, что регулирующие поток плиты не могут в достаточной степени перехватывать восходящие и нисходящие по поверхностям стенок потоки и донный шлак вследствие этого взмучивается.

С другой стороны, когда W является длиной более расстояния X от поверхностей боковых стенок до краев стального листа, скорость налипания донного шлака имеет тенденцию к ухудшению в случае широкополосных материалов (№31 и №32). Предполагается, что причиной этого является увеличение количества оседающего на регулирующих поток элементах донного шлака и более высокая частота его налипания на стальной лист.

С другой стороны, №№33-42 в таблице 3 представляют случаи с установкой для W фиксированного значения (1100 мм) и изучения влияния изменения L. Когда L является длиной менее 0,7 диаметра D направляющего валка, скорость налипания донного шлака на стальной лист имеет тенденцию к ухудшению (№33, №34 и №35).

Предполагается, что причина этого состоит в том, боковое струйное течение, возникающее из контактной зоны направляющего валка, не может быть перекрыто и эффект регулирования потока в достаточной степени получен быть не может.

Таблица 4 представляет результаты испытаний, выполненных с использованием многодырчатых регулирующих поток плит с различными долями отверстий и их размерами отверстий.

(Спецификация регулирующих поток элементов)

Форма и материал: листы из нержавеющей стали на основе аустенита с длиной 800, шириной 600 и толщиной 12 мм.

Условия размещения: испытаны элементы, размещенные на высоте 600 мм от нижнего конца направляющего валка и в 600 мм от дна электролитической ванны на поверхностях левой и правой стенок электролитической ванны так, что края многодырчатых регулирующих поток плит контактировали с поверхностями стен электролитической ванны.

Другие условия испытаний и т.д. аналогичны случаю таблицы 1.

№№43-50 в таблице 4 представляют примеры придания размерам отверстий фиксированных значений (2,0×103 мм2) и изучения влияния изменения доли отверстий. Как показано в №43, установлено, что при доле отверстий менее 10% скорость налипания донного шлака на стальной лист иногда ухудшается.

Предполагается, что это связано с плохой проникающей способностью донного шлака и легкостью его оседания на регулирующих поток элементах.

Даже в №51 в случае регулирующих поток плитах без отверстий по аналогичным причинам скорость налипания донного шлака на стальной лист является высокой. Напротив, №50 имеет высокую долю отверстий, равную 75%.

Предполагается, что высокая скорость налипания донного шлака на стальной лист обусловлена низкой способностью понижения скорости на поверхности стенок и неспособностью препятствовать взмучиванию донного шлака.

№№52-56 являются примерами придания доле отверстий определенного значения (50%) путем изменения средней площади отверстия и изучения влияния этого изменения. Если средняя площадь отверстия превышает 12×103 мм2, скорость налипания донного шлака на стальной лист имеет тенденцию к повышению.

Предполагается, что это обусловлено тем, что скорость потока по поверхности стен не может снижаться равномерно и вследствие этого невозможно в достаточной степени удерживать донный шлак от взмучивания.

№57 является примером использования вместо многодырчатых регулирующих поток плит пакета металлической сетки. Установлено, что полезные эффекты настоящего изобретения могут быть получены в этом случае так же, как и в случае многодырчатых плит.

Как показано выше, размещение регулирующих поток элементов в соответствии с данным изобретением в гальванической ванне горячего погружения позволяет удержать донный шлак от взмучивания и уменьшить скорость налипания его на стальной лист с покрытием, которое обусловлено взмучиванием донного шлака.

Как показано выше, согласно настоящему изобретению при осуществлении непрерывного цинкования методом горячего погружения в режиме высокоскоростного процесса можно удерживать осевший и отложившейся внутри электролитической ванны донный шлак более надежно, чем ранее, и тем самым значительно снизить налипание донного шлака на стальной лист с покрытием.

Кроме того, согласно настоящему изобретению возможно проводить операцию пропускания стального листа между направляющим валком и основанием устройства для нанесения гальванических покрытий во время замены направляющего валка и т.д. более просто, чем ранее. Таким образом, настоящее изобретение имеет широкую возможность промышленного применения в промышленности нанесения гальванических покрытий.

Изобретение относится к устройствам для предотвращения взмучивания шлака при непрерывном нанесении покрытия методом горячего погружения металлического листа. Устройство содержит регулирующие поток элементы, частично отделенные один от другого, размещенные под направляющим валком на поверхностях двух боковых стенок электролитической ванны горячего погружения, в которой осевые торцы направляющего валка ориентированы таким образом, что указанные элементы контактируют с поверхностями стенок и тем самым подавляют поток металла для горячего погружения, восходящий или нисходящий по поверхности стенок. Во втором устройстве регулирующие поток элементы размещены на поверхностях двух боковых стенок электролитической ванны горячего погружения, в которой осевые торцы направляющего валка таковы, что указанные элементы контактируют с поверхностями стенок, а также части указанных элементов расположены в положениях на расстоянии от дна электролитической ванны горячего погружения, превышающем 0,8 расстояния между указанным дном и нижним торцом направляющего валка, и тем самым подавляют поток металла для горячего погружения, восходящий или нисходящий по поверхностям стенок. В третьем устройстве регулирующие поток элементы размещены на поверхности передней стенки и/или поверхности задней стенки электролитической ванны горячего погружения таким образом, что указанные элементы контактируют с указанными поверхностями стенок и тем самым подавляют поток металла для горячего погружения, восходящий или нисходящий по поверхностям стенок. Устройства позволяют предотвратить взмучивание и налипание примесей, осевших и отложившихся на дне цинковой ванны горячего погружения. 3 н. и 5 з.п. ф-лы, 10 ил., 4 табл.

1. Устройство для предотвращения взмучивания шлака в электролитической ванне при непрерывном нанесении покрытия методом горячего погружения металлического листа, содержащее регулирующие поток элементы, отличающееся тем, что регулирующие поток элементы, частично отделенные один от другого, размещены под направляющим валком на поверхностях двух боковых стенок электролитической ванны горячего погружения, в которой осевые торцы направляющего валка ориентированы таким образом, что указанные элементы контактируют с поверхностями стенок и, тем самым, подавляют поток металла для горячего погружения, восходящий или нисходящий по поверхности стенок.

2. Устройство по п.1, отличающееся тем, что размер W по ширине регулирующих поток элементов, размещенных на поверхностях боковых стенок указанной электролитической ванны горячего погружения, меньше расстояния Х от указанных поверхностей боковых стенок до краев стального листа и больше расстояния Z от указанных поверхностей боковых стенок до элементов крепления направляющего валка.

3. Устройство по п.1 или 2, отличающееся тем, что размер L по длине регулирующего поток элемента, размещенного на поверхности боковой стенки указанной электролитической ванны для нанесения покрытия методом горячего погружения, более 0,7 диаметра направляющего валка и меньше размера Y внутренней длины электролитической ванны горячего погружения.

4. Устройство по п.1 или 2, отличающееся тем, что указанный регулирующий поток элемент имеет множество отверстий и общая площадь отверстий составляет от 10 до 70% от общей площади указанного регулирующего поток элемента.

5. Устройство по п.1 или 2, отличающееся тем, что указанный регулирующий поток элемент имеет множество отверстий и средняя площадь отверстия равна 1,2·104 мм2 или меньше.

6. Устройство для предотвращения взмучивания шлака в электролитической ванне при непрерывном нанесении покрытия методом горячего погружения металлического листа, содержащее регулирующие поток элементы, отличающееся тем, что регулирующие поток элементы размещены на поверхностях двух боковых стенок электролитической ванны горячего погружения, в которой осевые торцы направляющего валка таковы, что указанные элементы контактируют с поверхностями стенок, а также тем, что части указанных элементов расположены в положениях на расстоянии от дна электролитической ванны горячего погружения, превышающем 0,8 расстояния между указанным дном и нижним торцом направляющего валка, и, тем самым, подавляют поток металла для горячего погружения, восходящий или нисходящий по поверхностям стенок.

7. Устройство для предотвращения взмучивания шлака в электролитической ванне с непрерывным нанесением покрытия методом горячего погружения металлического листа, содержащее регулирующие поток элементы, отличающееся тем, что регулирующие поток элементы размещены на поверхности передней стенки и/или поверхности задней стенки электролитической ванны горячего погружения таким образом, что указанные элементы контактируют с указанными поверхностями стенок и, тем самым, подавляют поток металла для горячего погружения, восходящий или нисходящий по поверхностям стенок.

8. Устройство по п.7, отличающееся размещением регулирующих поток элементов на поверхностях двух боковых стенок указанной электролитической ванны горячего погружения таким образом, что указанные элементы контактируют с указанными поверхностями стенок и, тем самым, подавляют поток металла для горячего погружения, восходящий или нисходящий по поверхностям стенок.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| JP 6158253 A, 07.06.1994 | |||

| УСТРОЙСТВО для НАНЕСЕНИЯ ГОРЯЧИХ ПОКРЫТИЙ | 0 |

|

SU347365A1 |

Авторы

Даты

2010-11-10—Публикация

2007-05-25—Подача