Изобретение касается коррозионных испытание металлов и может быть использовано в химическом и биологическом машиностроении для оценки коррозионной стойкости изготавливаемого оборудования и определения влияния видов обработки рабочих поверхностей к питтинговой коррозии.

Известен потенциодинамический способ определения питтинговой коррозии по разности потенциалов питтингообразова- ния и коррозии в коррозионной среде

АЕло Ело Екор мВ. где ДЕпо критерий питтингостойкости;

Епо потенциал питтингообразования;

Екор - потенциал коррозии.

Известен способ определения стойкости аустенитных сталей к коррозии, согласно которому образец выдерживают в стандартной коррозионной среде - 3%-ном растворе хлористого натрия, измеряют параметры твердости поперхнчетного и после воздействия на образец корро исн- ной среды, а о стойкости к коррозии судят с учетом измеренных величин.

Недостатки известных способов заключаются втом.чтоонине позволяют проводить оперативный контроль изготавливаемых деталей в производственных условиях. Это связано с тем, что процесс контроля требует изготовления специальных образцов, длительного времени их выдержки в коррозионных средах, стабильных температурных и специфических лабораторных условий, достаточно высокой квалификации работников. .

Целью изобретения является обеспече- ,ние определения склонности к питтинговой коррозии изделий, поверхность которых обработана пластическим деформированием и которые предназначены для эксплуатации в средах моделируемых 3%-ным раствором хлористого натрия.

X

g

О

iCO

Поставленная цель достигается тем, что в способе определения склонности аусте- нитных сталей к коррозии, по которому определяют параметры твердости, в качестве параметров твердости используют поверхностную твердость НУи микротвердость Н, а о склонности к питтинговой коррозии судят по величине, полученной из соотношения

AEno Co- Ki0H-K20HV, где ЛЕпо - величина критерия питтинго- стойкости;

Со, Ki, Kz - расчетные коэффициенты приведения, зависящие от марки стели и вида обработки поверхности;

оН - величина среднеквадратичного отклонения значений микротвердости,

oHV - величина среднеквадратичного отклонения значений поверхностной твердости.

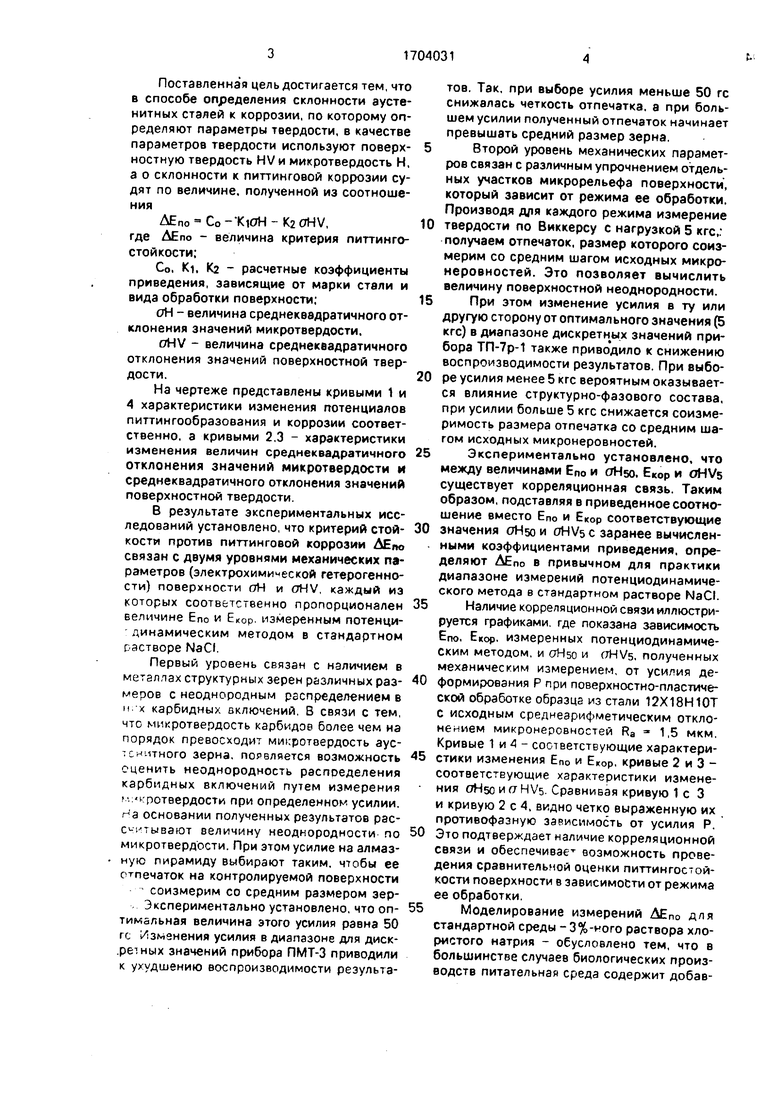

На чертеже представлены кривыми 1 и 4 характеристики изменения потенциалов питтингообразования и коррозии соответственно, а кривыми 2.3 - характеристики изменения величин среднеквадратичного отклонения значений микротвердости и среднеквадратичного отклонения значений поверхностной твердости.

В результате экспериментальных исследований установлено, что критерий стойкости против питтинговой коррозии ДЕпо связан с двумя уровнями механических параметров (электрохимической гетерогенности) поверхности ОН и 0HV, каждый из которых соответственно пропорционален величине Ело и Екор. измеренным потенци- динамическим методом в стандартном растворе NaCI.

Первый уровень связан с наличием в металлах структурных зерен различных размеров с неоднородным распределением в и; х карбидных включений, В связи с тем, что микротвердость карбидов более чем на порядок превосходит микротвердость аус- -сиитного зерна, появляется возможность оценить неоднородность распределения карбидных включений путем измерения .икротвердости при определенном усилии. На основании полученных результатов рас- считывают величину неоднородности по микротвердости. При этом усилие на алмазную пирамиду выбирают таким, чтобы ее отпечаток на контролируемой поверхности - соизмерим со средним размером зер- ... Экспериментально установлено, что оптимальная величина этого усилия равна 50 гс Изменения усилия в диапазоне для дискретных значений прибора ПМТ-3 приводили к ухудшению воспроизводимости результатов. Так, при выборе усилия меньше 50 гс снижалась четкость отпечатка, а при большем усилии полученный отпечаток начинает превышать средний размер зерна.

Второй уровень механических параметров связан с различным упрочнением отдельных участков микрорельефа поверхности, который зависит от режима ее обработки. Производя для каждого режима измерение

твердости по Виккерсу с нагрузкой 5 кгс,: получаем отпечаток, размер которого соизмерим со средним шагом исходных микронеровностей. Это позволяет вычислить величину поверхностной неоднородности.

При этом изменение усилия в ту или другую сторону от оптимального значения (5 кгс) в диапазоне дискретных значений прибора ТП-7р-1 также приводило к снижению воспроизводимости результатов. При выборе усилия менее 5 кгс вероятным оказывается влияние структурно-фазового состава, при усилии больше 5 кгс снижается соизмеримость размера отпечатка со средним шагом исходных микронеровностей.

Экспериментально установлено, что между величинами Епо и oHso. Екор и oHVs существует корреляционная связь. Таким образом, подставляя в приведенное соотношение вместо Епо и Екор соответствующие

значения oHso и oHVs с заранее вычисленными коэффициентами приведения, определяют ДЕпо в привычном для практики диапазоне измерений потенциодинамиче- ского метода в стандартном растворе NaCI.

Наличие корреляционной связи иллюстрируется графиками, где показана зависимость Епо, Екор, измеренных потенциодинамиче- ским методом, и оНзо и oHVs, полученных механическим измерением, от усилия деформирования Р при поверхностно-пластической обработке образца из стали 12Х18Н10Т с исходным среднеарифметическим отклонением микронеровностей Ra 1,5 мкм. Кривые 1 и 4 - соответствующие характеристики изменения Епо и Екор, кривые 2 и 3 соответствующие характеристики изменения oHso и frHVg. Сравнивая кривую 1 с 3

и кривую 2 с 4, видно четко выраженную их

противофазную зависимость от усилия Р.

Это подтверждает наличие корреляционной связи и обеспечивает возможность проведения сравнительной оценки питтингостой- кости поверхности в зависимости от режима ее обработки,

Моделирование измерений ДЕпо для стандартной среды - 3%-ного раствора хлористого натрия - обусловлено тем, что в большинстве случаев биологических производств питательная среда содержит добавки хлористого натрия, который необходим для роста биологических клеток в качестве источника ионов натрия.

Образующиеся при этом ионы хлора являются наиболее агрессивным компонентом рабочей среды, вызывающим питтинговую коррозию внутренних стенок биологического реактора. Для повышения коррозионной стойкости используют различные виды поверхностной обработки этих стенок, в частности поверхностно-пластическое деформирование (ППД). Предлагаемый способ позволяет осуществлять непосредственный и оперативный контроль без разрушения и ограничения контролируемой поверхности, осуществлять подбор оптимального режима ППД, обеспечивающего максимальную стойкость к питтинговой коррозии.

Пример. Берут деталь со следущими исходными параметрами: сталь 12Х18Н10Т, аисх 4 мкм. Режим ППД: обкатывание с усилием Р - 40 кгс; диаметр шара 8 мм: скорость V - 0,4 м/с, подача S - 0,08 мм/об.

На детали производят 10 измерений микротвердости с нагрузкой 50 гс с помощью прибора ПТМ 3 и 10 измерений поверхностной твердости с помощью прибора ТП-7-1 с нагрузкой 5 кгс.

Выбирают заранее вычисленные соответствующие коэффициенты приведения

Ki - 8,2; К2 4,1; Со - 592,4. Вычисляют соответствующие средние значения Hsocp и HVscp. Данные подставляют в соотношение и определяют ДЕПо - 493 мВ.

Формула изобретения

Способ определения стойкости аусте- нитных сталей против питтинговой коррозии, по которому определяют параметры твердости и по ним судят о склонности к

коррозии, отличающийся тем, что. с целью обеспечения определения склонности к питтинговой коррозии изделий, поверхность которых обработана пластическим деформированием и которые предназначены для эксплуатации в средах, моделируемых 3%-ным раствором хлористого натрия, в качестве параметров твердости используют твердость поверхностного слоя и микротвердость, а о склонности к питтинговой

коррозии судят по соотношению

ДЕпо - Со - Ki ОН - К2 OHV, где ДЕпо - величина критерия питтинго- стойкости;

Со. Ki. K2 - расчетные коэффициенты

приведения, зависящие от марки стали и вида;

оН - величина среднеквадратичного отклонения значений микротвердости;

oHV - величина среднеквадратичного

отклонения значений твердости поверхностного слоя.

по.мв

Щ

300

200

100

ёН$а,кгс1ммг dHVs,2C/MMi

40

30

го ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения потенциала питтингообразования алюминия | 1990 |

|

SU1763949A1 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ ХЛОРИДСОДЕРЖАЩИХ СРЕД И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2413031C1 |

| Состав для защиты от питтинговой коррозии | 1988 |

|

SU1834915A3 |

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

| Состав сварочной проволоки | 1982 |

|

SU1092024A1 |

| ИНГИБИТОР КОРРОЗИИ | 2009 |

|

RU2430997C2 |

| СПОСОБ ОЦЕНКИ СКЛОННОСТИ К КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ СПЛАВОВ | 2007 |

|

RU2354957C1 |

| ЗАГОТОВКА ДЛЯ ИЗДЕЛИЯ С ДАМАССКИМ УЗОРОМ | 2019 |

|

RU2790131C2 |

| СТАЛЬ ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ | 2002 |

|

RU2222633C2 |

| Среда для испытаний алюминия на питтинговую коррозию | 1982 |

|

SU1054746A1 |

Изобретение касается коррозионных испытаний металлов. Цель изобретения - обеспечение определения склонности к питтинговой коррозии изделий, поверхность которых обработана пластическим деформированием и которые предназначены для эксплуатации в средах, моделируемых 3%-нь1м раствором хлористого натрия. Способ определения стойкости аустенитных сталей против питтинговой коррозии заключается в том, что в качестве параметров твердости используют твердость поверхностного слоя и микротвердость, а о склонности к питтинговой коррозии судят по соотношению ДЕпо - Со - Ккт Н-Ка о HV, где ДЕпо - величина критерия питтингостсйко- сти; Со, Ki. K2 - расчетные коэффициенты приведения, зависящие от марки стали и ее вида; О Н - величина среднеквадратичного отклонения значений микротвердости: oHV - величина среднеквадратичного отклонения значений твердости поверхностного слоя. 1 ил. (/ С

100 200 300 № 500 600 Р,н

пор

В

пор

| СПОСОБ ОПРЕДЕЛЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ МАТЕРИАЛОВ | 1941 |

|

SU62873A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-01-07—Публикация

1989-03-09—Подача