Настоящее изобретение относится к области лопаток газотурбинного двигателя, в частности лопаток, полученных заливкой жидкого сплава в форму согласно методу литья по выплавляемым восковым моделям.

Стремление улучшить рабочие характеристики двигателей предполагает, в частности, сделать более эффективным охлаждение лопаток турбины, расположенных непосредственно на выходе из камеры сгорания. Это требование означает создание внутри этих лопаток внутренних полостей для прохождения охлаждающего агента и более высокую сложность в изготовлении. Эти лопатки имеют то отличительное свойство, что содержат множество металлических стенок и требуют соответственно все более сложных керамических литейных стержней.

Метод изготовления лопаток этого типа включает соответственно первую стадию формования литейного стержня. Литейный стержень состоит из керамического материала, имеющего в целом пористую структуру, и изготовлен из смеси, состоящей из огнеупорного наполнителя в виде порошка и более или менее сложной органической фракции, образующей связующее. Примеры состава приводятся в патентах EP 328452, FR 2371257 или FR 2785836. Как известно, литейный стержень формуется литьем, используя, например, литье под давлением. Вслед за формовкой осуществляется операция, в ходе которой органическую фракцию литейного стержня удаляют, например, посредством сублимации или термической деструкции, в зависимости от используемых материалов. В результате получают пористую структуру. Затем стержень упрочняют термической обработкой в печи. Может оказаться необходимой стадия отделки, чтобы удалить следы стыковочных плоскостей и получить геометрию литейного стержня. С этой целью применяют абразивный инструмент. Возможно, также нужно усилить литейный стержень, с тем чтобы он не повредился в ходе последующих циклов использования. В этом случае стержень пропитывают органической смолой.

Затем, используя литейный стержень, формуют модель из воска или другого равноценного материала, представляющую собой копию отливаемой лопатки. На следующей стадии изготовления литейной формы из сплава модель погружают в шликер для получения оболочки из керамического материала. Вслед за этим воск удаляют, чтобы на его месте в керамической форме создать пространство, в которое заливают сплав. После литья и охлаждения металла для извлечения изделия керамическую форму разбивают и стержень удаляют.

Ввиду сложности создаваемых полостей охлаждения с разделяющими их перегородками, а также их взаимного расположения литейный стержень изготавливают из нескольких частей, которые затем собирают и склеивают. Элементарные стержни, как правило, соединяются между собой на уровне основания и вершины. Фактически речь идет о том, чтобы обеспечить толщину стенок и перегородок, полученных в ходе литья. Соединение должно быть таким, чтобы литейный стержень мог выдержать напряжения на стадиях инжектирования воска, удаления воска и затем литья.

Известные автору современные методы не позволяют в то же время получить ванночку с вершиной лопатки непосредственно в результате литья.

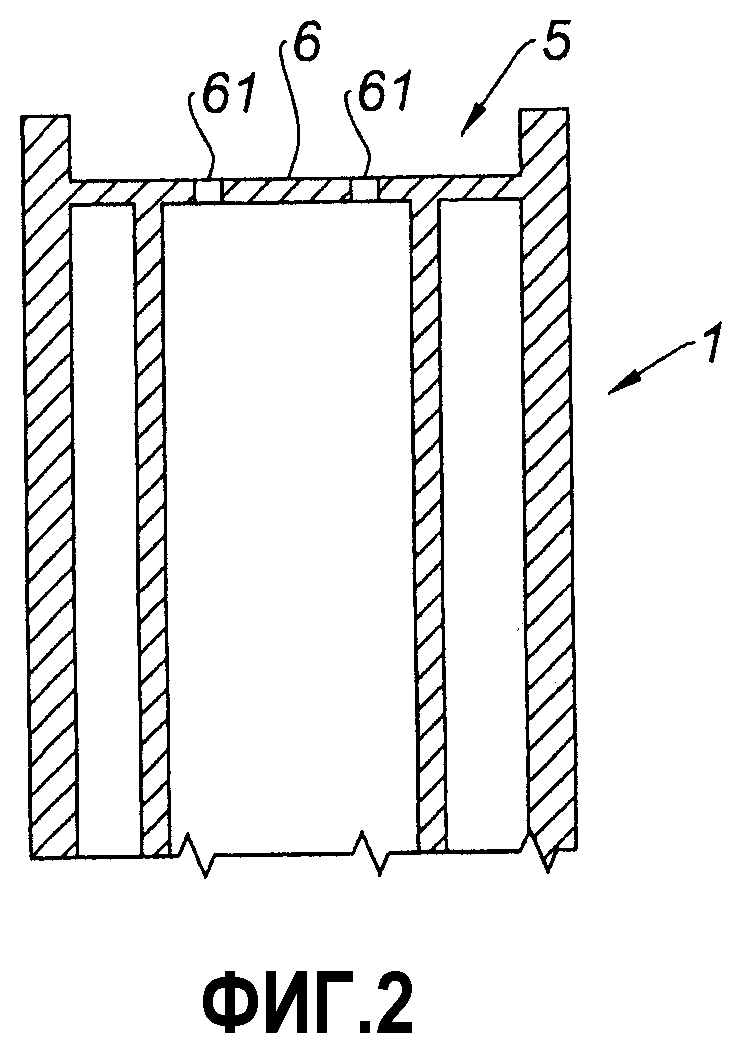

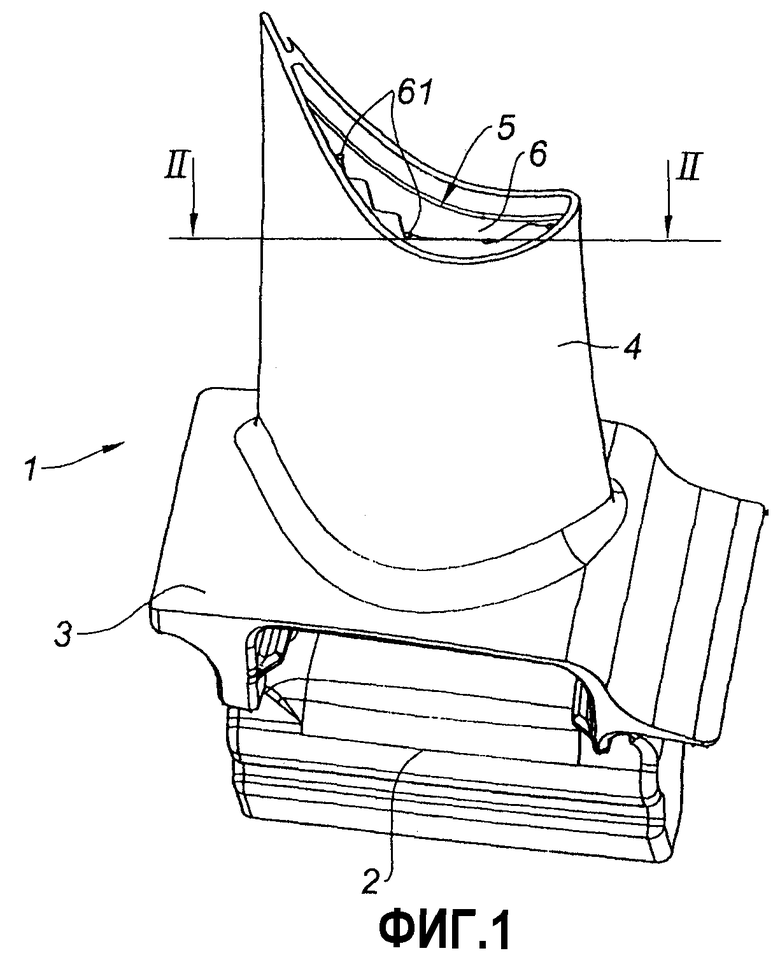

Следует напомнить, что ванночка представляет собой полость с вершиной лопатки, радиально открытой наружу. Пример ее показан на фиг.1, на которой представлена полая лопатка 1. Различают хвостовик 2 лопатки, которым она монтируется на ротор турбины, платформу 3 и перо 4. Перо 4 полое и на вершине, расположенной на удалении от платформы, имеет полость, которую обозначают термином ванночка 5. Эта ванночка 5 ограничена по бокам стенкой пера, а дно образовано нижней стенкой 6 ванночки, перпендикулярной радиальной оси пера. Эта нижняя стенка, которая показана в разрезе на фиг.2, снабжена отверстиями 61, сообщающимися с внутренними полостями пера для удаления части охлаждающего агента из последнего. Сам охлаждающий агент удаляется в струе горячего газа через зазор, который имеется между вершиной и кольцевой поверхностью статора.

В настоящее время полую лопатку вместе с ее полостями выполняют представленным выше методом, кроме нижней стенки ванночки. Стенку добавляют в виде пластинки на отлитую лопатку и присоединяют пайкой. Эта операция длительная и дорогостоящая.

Поэтому было бы желательно выполнить эту нижнюю стенку, не прибегая к операции пайки.

Из документа EP 1543896, 22.06.2005, известен керамический стержень, используемый при изготовлении литьем по выплавляемым восковым моделям лопаток газотурбинного двигателя с полостями охлаждения и ванночкой, состоящий по меньшей мере из основного стержня, который содержит элемент, выполненный таким образом, что образует ванночку, и элемент, выполненный таким образом, что образует по меньшей мере одну полость под ванночкой, при этом оба элемента образуют между собой зазор, выполненный таким образом, что он образует, по меньшей мере частично, нижнюю стенку ванночки. Также данный документ раскрывает способ изготовления стержня.

С учетом предшествующего уровня техники задача согласно изобретению решается за счет керамического литейного стержня, используемого для изготовления литьем по выплавляемым восковым моделям лопатки для газотурбинного двигателя с внутренними полостями охлаждения и ванночкой, образованного, в частности, соединением стержней, содержащих по меньшей мере основной стержень, отличающийся тем, что основной стержень включает элемент, выполненный таким образом, что образует ванночку, и элемент, выполненный таким образом, что по меньшей мере образует одну полость под ванночкой, при этом оба элемента имеют между ними выемку, выполненную таким образом, что образует, по меньшей мере частично, нижнюю стенку ванночки. Предпочтительно оба элемента - ванночка и элемент под ванночкой - соединены между собой посредством по меньшей мере одного керамического штыря.

Преимуществом технического решения согласно изобретению является то, что нижняя стенка ванночки формуется литьем промышленным способом.

Кроме того, стержень включает дополнительный стержень под ванночкой. Этот дополнительный стержень соединен с основным стержнем посредством по меньшей мере одного керамического штыря, представляющего собой одно целое с указанным, элементом, выполненным таким образом, что образует ванночку.

Таким образом, получают точное взаимное расположение стержневых элементов в сборке, воспроизводимое промышленным способом. Кроме того, предпочтительно эти штыри ограничивают отверстия, через которые осуществляется удаление охлаждающего агента через ванночку.

В частности, дополнительный стержень образует частично вместе с расположенными под ванночкой частями основного стержня выемку для нижней стенки ванночки.

Изобретение относится также к способу изготовления вышеописанного литейного стержня, причем этот способ может быть реализован в нескольких вариантах.

Согласно первому варианту способа изготовления стержня вместе с дополнительным стержнем, способ включает следующие стадии: изготовление указанного основного стержня, создание по меньшей мере одной выемки в элементе, выполненном таким образом, что образует ванночку, установку дополнительного стержня вместе со штырем, уплотнение выемки. В частности, выемка может быть образована в стержне до обжига последнего.

Согласно варианту, процесс изготовления состоит из следующих стадий: изготовление указанного основного стержня, перфорация по меньшей мере одного отверстия в элементе, выполненном таким образом, что образует ванночку, установка дополнительного стержня вместе со штырем. В частности, перфорация в стержне осуществляется до обжига последнего.

Согласно другому варианту, дополнительный стержень перфорируют в виде гнезда под стержень, поэтому дополнительный стержень устанавливают без штыря, после чего штырь помещают в его гнездо.

Другие отличительные признаки и преимущества будут выявлены при прочтении нижеследующего описания двух вариантов реализации изобретения со ссылками на прилагаемые чертежи, на которых показаны:

фиг.1 - вид в перспективе подвижной полой лопатки турбины, на которой видна ванночка;

фиг.2 - вид в разрезе ванночки и пера по линии II-II согласно фиг.1;

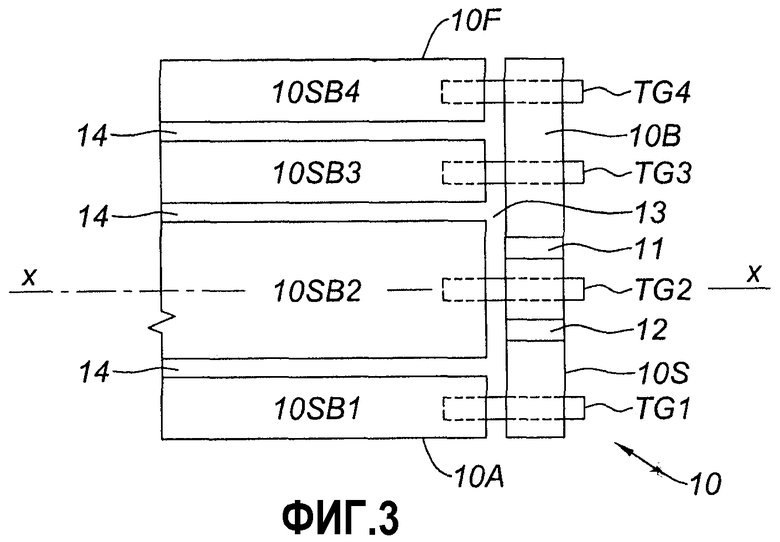

фиг.3 - схематическое изображение основного стержня согласно изобретению в частичном виде по высоте в его наибольшей ширине;

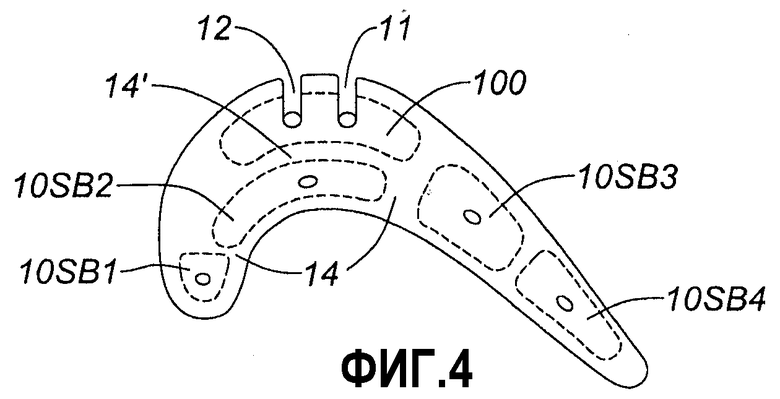

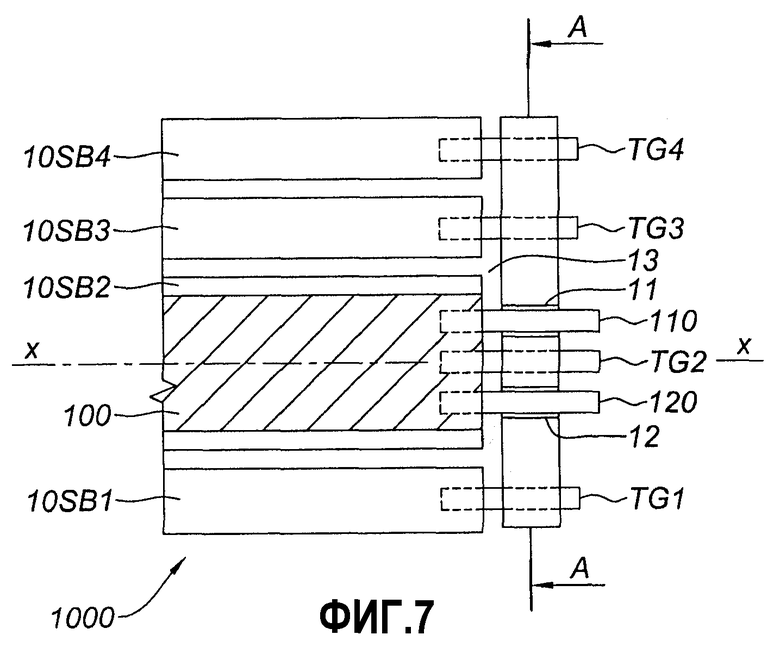

фиг.4 - вид стержня с фиг.7 по линии разреза А-А;

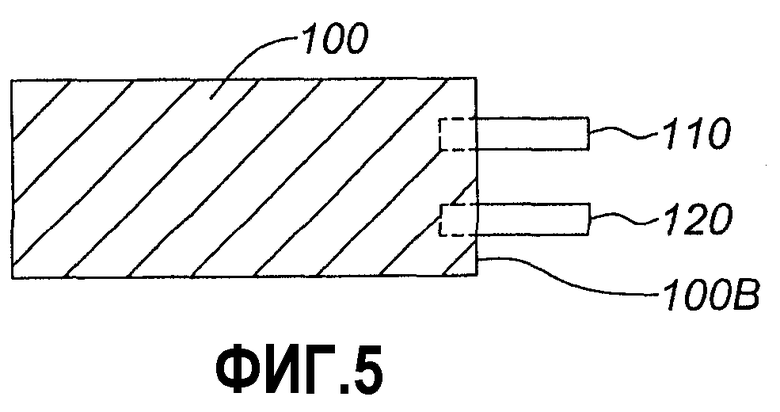

фиг.5 - схематическое изображение с частичным видом по высоте дополнительного стержня, выполненного с тем, чтобы он мог взаимодействовать с основным стержнем с фиг.3 и образовать стержень согласно изобретению;

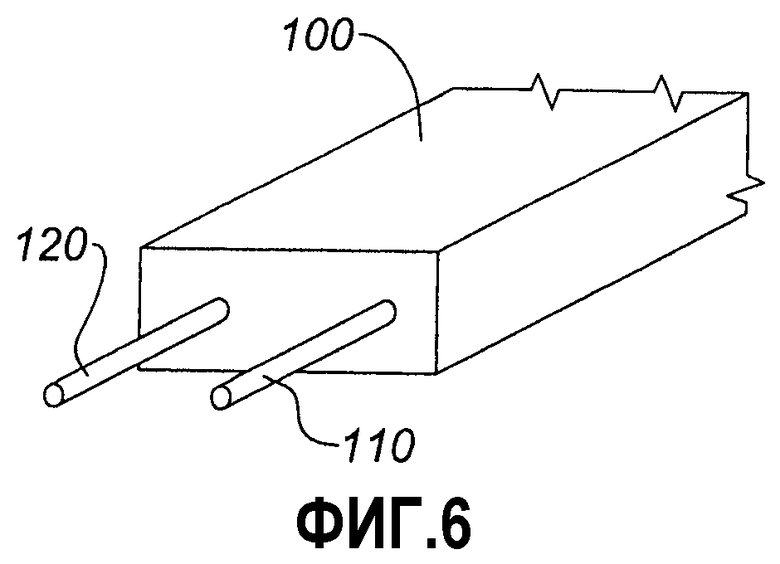

фиг.6 - дополнительный стержень с фиг.5, вид в перспективе;

фиг.7 - стержни с фиг.3 и 5 после сборки;

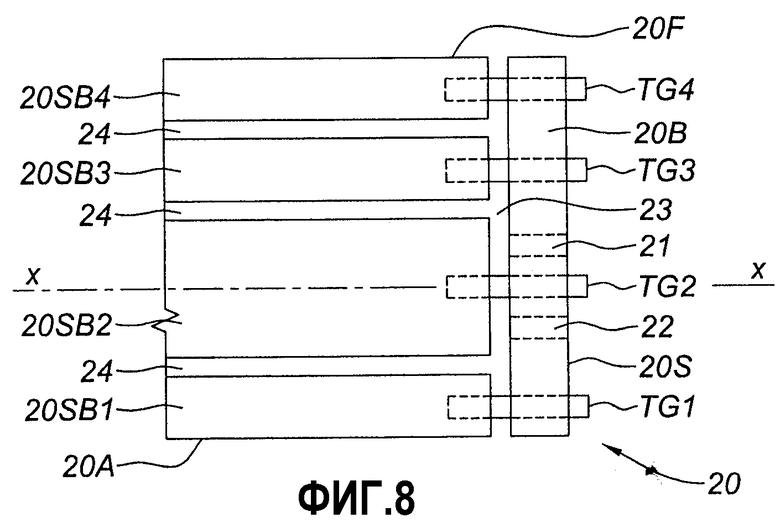

фиг.8 - основной стержень согласно изобретению, частичный вид по высоте и в направлении его наибольшей ширины в схематическом изображении;

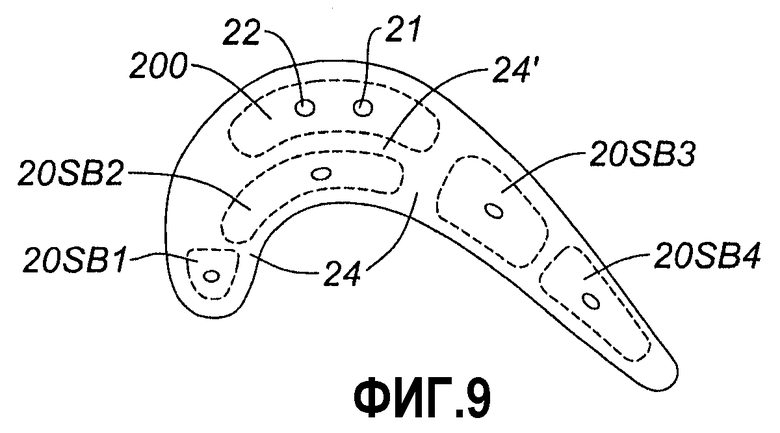

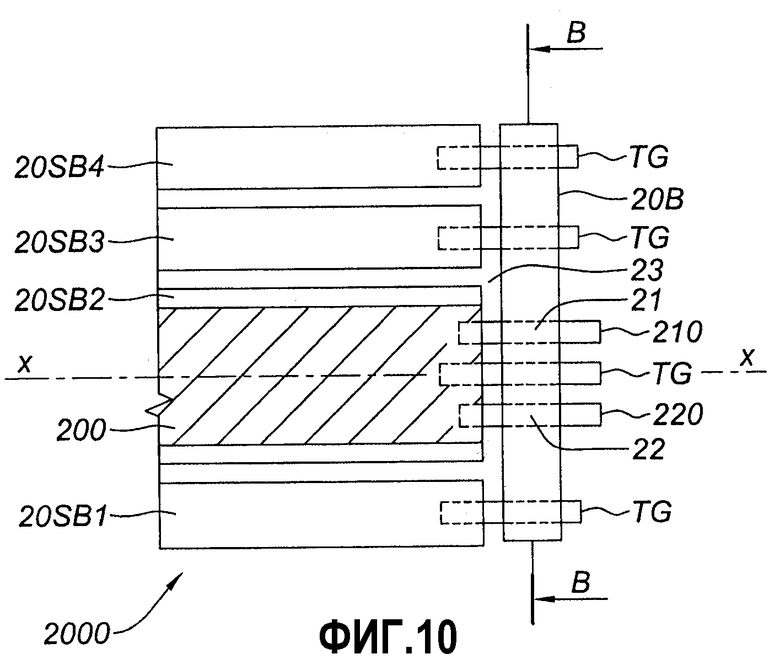

фиг.9 - вид стержня с фиг.10 в разрезе по линии В-В;

фиг.10 - основной стержень варианта с фиг.8 в сборке с дополнительным стержнем;

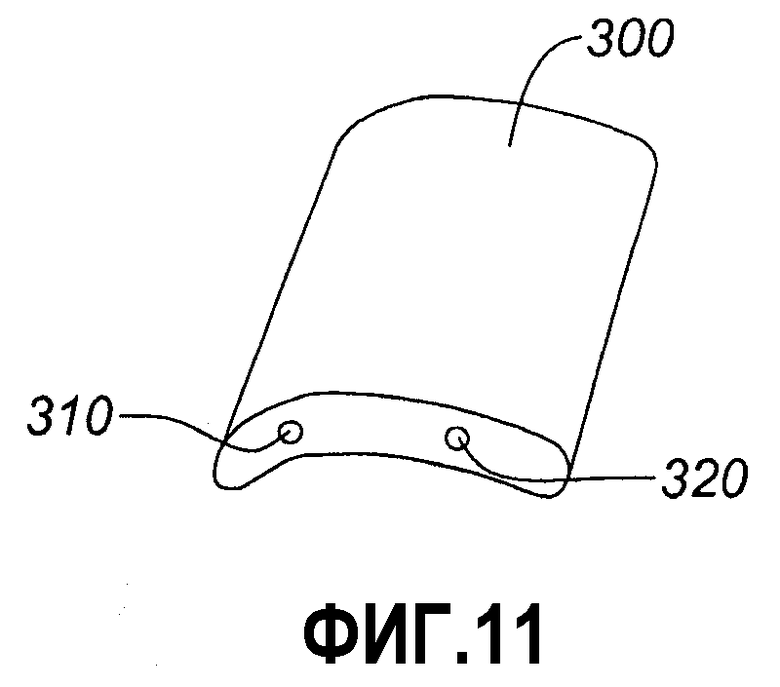

фиг.11 - вариант формы дополнительного стержня согласно изобретению;

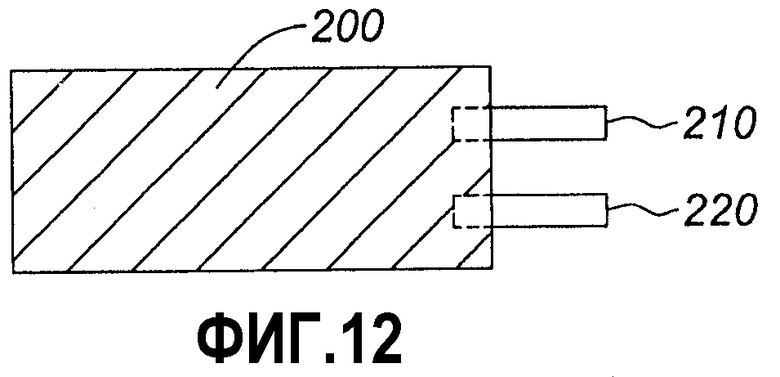

фиг.12 - схематическое изображение дополнительного стержня в частичном виде по его высоте, выполненного с тем, чтобы он мог взаимодействовать с основным стержнем с фиг.8 и образовать стержень согласно изобретению.

На фиг.3 вдоль основной оси X-X лопатки видна часть основного стержня, соответствующая верхнему участку пера, при этом вершина находится справа на фиг.3. Остальная часть стержня, соответствующая участку лопатки с хвостовиком и платформой, не показана. Этот основной стержень представляет собой, например, стержень с внутренней стороны сложного стержня. Сложный стержень позволяет создать полые лопатки с многочисленными полостями, разделенные перегородками, в которых протекает холодильный агент. Здесь речь идет о воздухе, забираемом от компрессора, в частности в газотурбинном двигателе. На фиг.4 показан пример общего профиля этого основного стержня.

Сам основной стержень 10 состоит здесь из множества элементов, разделенных между собой зазорами, представляющими собой стенки полостей охлаждения после заливки металла. На схематической фиг.3 различают переднюю кромку 10А со стороны ребра атаки пера, заднюю кромку 10F со стороны ребра обтекания пера и сторону вершины 10S. Последняя вдоль ее оси включает элементы 10SB1, 10SB2, 10SB3 и 10SB4. Эти элементы разделены определенными зазорами 14. Поперечный элемент 10В простирается по всей ширине стержня 10 и отделен от других элементов 10SB поперечным зазором 13. Зазор 13 перпендикулярен зазорам 14, и его ширина соответствует ширине стенки пера после заливки сплава. Элемент 10В, между зазором 13 и вершиной 10S, выполнен таким образом, что создает полость пера, которая была названа ванночкой в описании фиг.1, представляющей перо. Зазор 13, окаймляющий элемент 10В, предназначен для удержания металла, формирующего, по меньшей мере частично, нижнюю стенку 6 ванночки 5, которая видна на фиг.2.

Часть 10SB слева от зазора 13 на чертеже выполнена таким образом, что создает полости под ванночкой на лопатке после литья. В представленном способе реализации имеются четыре элемента 10SB1, 10SB2, 10SB3 и 10SB4, каждый из которых позволяет создать полость под ванночкой. Каждый из этих элементов соединен с поперечным элементом 10В ванночки посредством керамического штыря TG1, TG2, TG3, TG4. Эти штыри служат опорой для элемента 10В и удерживают открытым зазор 13.

В элементе 10В выполнены две выемки 11 и 12, параллельные оси XX. Эти выемки 11 и 12 видны на фиг.4. Они могут быть получены механической обработкой стержня до или после обжига или на стадии инжекции материала стержня для получения соответствующей формы.

На фиг.4 видно, что на вершине основной стержень образует элемент 10В, который скрывает элементы 10SB1-10SB4, расположенные с внутренней стороны пера и изображенные пунктирной линией. Между элементами 10SB основного стержня и внешней стороной лопатки образован зазор.

Дополнительный стержень 100 показан на фиг.5. Он выполнен таким образом, что частично занимает пространство, которое видно на фиг.4, образуя зазор 14' вместе с элементами 10SB основного стержня. Эти зазоры 14 и 14' образуют внутренние перегородки пера после заливки металла.

На фиг.5 видны два штыря 110 и 120. Эти штыри выполнены таким образом, что они могут быть уложены соответственно в выемках 11 и 12. На фиг.6 показан дополнительный стержень 100 в перспективе, с двумя штырями, вставленными с верхней стороны. Штыри 110, 120, а также штыри TG изготовлены из керамического материала типа оксида, карбида, нитрида или, например, сочетания этих материалов. Речь может идти, в частности, о глиноземе, кварце или муллите. Штыри могут быть помещены на место в момент заливки стержня для формовки цельного изделия. Возможна также механическая обработка гнезд в стержне 100 после формовки последнего. Число штырей зависит, в частности, от геометрических напряжений или механической прочности узла в сборке, при этом имеется, по меньшей мере, один штырь.

На фиг.7 показаны основной и дополнительный стержни в сборке, образующие кратное 1000. Дополнительный стержень поместили с внешней стороны относительно основного стержня. Стержень ограничивает часть зазора 13 со стороны 100В (фиг.5) и зазор 14' (фиг.4) вместе с элементами под ванночкой 10SB основного стержня 10.

Штыри 110 и 120 вставлены в выемки 11 и 12 элемента 10В основного стержня 10. После установки штырей выемки уплотняют керамическим клеем, содержащим минеральный наполнитель и минеральное связующее. Речь идет, например, о смеси циркона и силикагеля или глинозема и этилсиликата или кремнезема и этилсиликата. Затем все оставляют просохнуть.

Вслед за этим приготовленный таким образом стержень подвергают ряду обычных при изготовлении лопатки операций: формовке модели, созданию оболочковой формы и заливке сплава. Следует заметить, что этот стержень ведет к формированию нижней стенки ванночки, соответствующей зазору 13.

Согласно представленному на фиг.8 и 10 варианту выемки заменяют на отверстия, служащие гнездами 21 и 22. За исключением гнезд 21 и 22, основной стержень имеет те же отличительные признаки, что и основной стержень на фиг.3. Он включает зазор 23 под дно ванночки, участок 20В, образующий полость ванночки, элементы 20SB1, 20SB2, 20SB3 и 20SB4, параллельные оси XX, кромки 20А, 20S, 20F.

На фиг.9, представляющей вид в разрезе элемента ванночки 20В перпендикулярно оси X-X стержня в сборке, показаны оба отверстия, образованные в элементе 20В. Также видны зазоры 24 и 24' между различными элементами стержня, служащие для создания перегородок после заливки металла. На фиг.10 показан стержень 2000 в сборке с дополнительным стержнем 200, который на фиг.12 показан один. Он закреплен в элементе 20В ванночки основного стержня 20 при помощи штырей 210 и 220 из керамического материала.

Как и в предыдущем случае, стержень 200 снабжен двумя штырями 210 и 220. Стержень 2000 собирают введением штырей соответственно в отверстия 21 и 22 и затем фиксированием их на клею в случае необходимости.

Если геометрия сложная, например, в случае дополнительного стержня 330, представленного на фиг.11, и не позволяет монтировать предварительно собранный стержень 200 при помощи двух штырей, поступают иначе.

В этом случае в дополнительном стержне 300 выполняют два отверстия 310 и 320. Дополнительный стержень выкладывают параллельно элементам 20SB основного стержня, так что отверстия 310 и 320 оказываются напротив отверстий 21 и 22. Затем штыри проводят в отверстия 21 и 310 с одной стороны и в отверстия 22 и 320 с другой.

Стержень готов для последующих операций изготовления лопатки.

Сборка стержней представлена в упрощенном виде, чтобы таким образом подчеркнуть принцип изобретения; несомненно, он может быть применен к сложным стержням, состоящим из множества элементарных стержней и подобному.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОХЛАЖДАЕМАЯ ЛОПАТКА ТУРБИНЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2093304C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ И ПРИ УПРАВЛЯЕМОМ ОХЛАЖДЕНИИ | 2014 |

|

RU2652526C2 |

| СТЕРЖЕНЬ ДЛЯ ЛИТЬЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2726171C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЫХ КЕРАМИЧЕСКИХ СЕРДЕЧНИКОВ ДЛЯ ЛОПАТОК ТУРБОМАШИН | 2005 |

|

RU2374031C2 |

| ЛИТЕЙНЫЙ СТЕРЖНЕВОЙ УЗЕЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ТУРБОМАШИНЫ, СООТВЕТСТВУЮЩИЕ СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ И ЛОПАТКА | 2013 |

|

RU2616700C2 |

| СТЕРЖЕНЬ ДЛЯ ЛИТЬЯ АВИАЦИОННОЙ ДЕТАЛИ | 2019 |

|

RU2772561C2 |

| СОСТАВНОЙ КЕРАМИЧЕСКИЙ СТЕРЖЕНЬ | 1995 |

|

RU2094163C1 |

| КЕРАМИЧЕКИЙ СЕРДЕЧНИК И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ ТУРБИНЫ, ПРИМЕНЕНИЕ КЕРАМИЧЕСКОГО СЕРДЕЧНИКА И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ С ПОЛОЙ ЛОПАТКОЙ ТУРБИНЫ | 2016 |

|

RU2719410C2 |

| ЛИТЕЙНЫЙ СТЕРЖЕНЬ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ), СБОРКА ЛИТЕЙНЫЙ СТЕРЖЕНЬ - ОБОЛОЧКОВАЯ ФОРМА, ЛИТЕЙНАЯ ФОРМА И ОТЛИВКА, ПОЛУЧЕННЫЕ С ИСПОЛЬЗОВАНИЕМ ЭТОГО СТЕРЖНЯ | 2002 |

|

RU2240203C2 |

| СПОСОБ И УСТРОЙСТВО ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ЛИТЕЙНЫХ СТЕРЖНЕЙ ДЛЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2008 |

|

RU2461439C2 |

Изобретение относится к области литейного производства. Керамический стержень состоит из по меньшей мере основного стержня, который содержит элемент, выполненный таким образом, что образует ванночку, и элемента, выполненного таким образом, что образует по меньшей мере одну полость под ванночкой. Оба элемента образуют между собой зазор, выполненный таким образом, что он образует, по меньшей мере частично, нижнюю стенку ванночки. Стержень содержит дополнительный стержень под ванночкой, который соединен, по меньшей мере, посредством одного керамического штыря, выполненного заодно с элементом, образующим ванночку. Достигается упрощение процесса получения лопаток. 4 н. и 8 з.п. ф-лы, 11 ил.

1. Керамический стержень, используемый при изготовлении литьем по выплавляемым восковым моделям лопаток газотурбинного двигателя с полостями охлаждения и ванночкой, состоящий по меньшей мере из основного стержня (10; 20), который содержит элемент (10В; 20В), выполненный таким образом, что образует ванночку, и элемент (10SB; 20SB), выполненный таким образом, что образует по меньшей мере одну полость под ванночкой, при этом оба элемента образуют между собой зазор (13; 23), выполненный таким образом, что он образует, по меньшей мере частично, нижнюю стенку ванночки, отличающийся тем, что стержень содержит дополнительный стержень (100, 200) под ванночкой, который соединен по меньшей мере посредством одного керамического штыря (110, 120; 210, 220), выполненного заодно с указанным элементом (10В; 20В), образующим ванночку.

2. Стержень по п.1, отличающийся тем, что оба элемента (10В и 10SB) соединены между собой по меньшей мере посредством одного керамического штыря (TG1-TG4).

3. Стержень по п.1, отличающийся тем, что основной стержень состоит по меньшей мере из двух элементарных основных стержней под ванночками (10SB1, 10SB2, 10SB3, 10SB4), каждый из которых соединен с элементом (10В) основного стержня, образующим ванночку.

4. Стержень по любому из пп.1-3, отличающийся тем, что дополнительный стержень (100) с основным стержнем (10; 20) частично образуют нижнюю стенку ванночки (13; 23).

5. Стержень по любому из пп.1-3, отличающийся тем, что керамический штырь (TG, 110, 120; 210, 220) определяет на нижней стенке ванночки лопатки выпускное отверстие охлаждающего агента.

6. Стержень по п.4, отличающийся тем, что керамический штырь (TG, 110, 120; 210, 220) определяет на нижней стенке ванночки лопатки выпускное отверстие охлаждающего агента.

7. Способ изготовления керамического стержня по любому из пп.1-6, включающий изготовление указанного основного стержня (10), создание по меньшей мере одной выемки (11, 12) в элементе (10SB), выполненном таким образом, что он образует ванночку, установку дополнительного стержня (100), снабженного штырем, укладывание упомянутого штыря в соответствующую выемку (11, 12) и уплотнение выемки.

8. Способ по п.7, отличающийся тем, что выемка (11, 12) создана на стержне до или после обжига последнего.

9. Способ изготовления керамического стержня по любому из пп.1-6, включающий изготовление указанного основного стержня (20), выполнение по меньшей мере одного отверстия (21, 22) в элементе, выполненном таким образом, что образует ванночку, установку дополнительного стержня и штыря в упомянутом отверстии.

10. Способ по п.9, отличающийся тем, что выполнение отверстия в стержне (20) осуществляют до или после обжига последнего.

11. Способ по п.9, отличающийся тем, что в дополнительном стержне (200) предусмотрено гнездо под штырь (210, 220), при этом дополнительный стержень (200) устанавливают без штыря (210, 220), а затем штырь (210, 220) помещают в упомянутое гнездо.

12. Применение керамического стержня по одному из пп.1-6 для изготовления полой лопатки газотурбинного двигателя.

| EP 1543896 A, 22.06.2005 | |||

| Устройство для сортирования волокнистой массы | 1988 |

|

SU1557229A1 |

| ЕР 1306147 A1, 02.05.2003 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОГО КЕРАМИЧЕСКОГО СТЕРЖНЯ ДЛЯ ЛИТЬЯ ПОЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2126308C1 |

Авторы

Даты

2010-11-20—Публикация

2006-07-31—Подача