Область техники, к которой относится изобретение

Настоящее изобретение относится к способу управления автоматизированной рабочей станцией и соответствующей рабочей станции. Изобретение применяется, в частности, на линии автоматизированной сборки кузовов автомобилей.

Уровень техники

Автоматизированная линия для производства деталей обычно включает последовательность рабочих станций, каждая из которых имеет операционные блоки, подключенные к управляющему устройству. Существуют весьма многочисленные типы операционных блоков, например загрузочно-разгрузочные роботы, сварочные роботы, станочные автоматизированные системы, механизмы фиксации в заданном положении, транспортеры, передвижные средства позиционирования и зажимные элементы,... На каждой рабочей станции операционные блоки размещены и управляются таким образом, что действуют вместе на одну или более деталей при выполнении операционными блоками технологических циклов операций. Управляющее устройство исполняет управляющую программу, которая координирует и синхронизирует операционные блоки и запускает операции, которые должны быть выполнены каждым операционным блоком. Операции могут быть выполнены последовательно или одновременно множеством операционных блоков, и тогда операционные блоки действуют одновременно и независимо до тех пор, пока их соответствующие операции не подходят к концу.

Управляющая программа разработана специально для каждого рабочей станции в зависимости от требований пользователя рабочей станции. Разработка программы включает в себя этап написания программы на языке высокого уровня или языке пользователя и этап компиляции программы, на котором программу на языке высокого уровня переводят на машинный язык. Подготовка программы и, в частности, компиляция программы является относительно длительной и требует значительных компьютерных ресурсов. При этом режиме работы программа нуждается в перезаписи полностью или частично для каждой новой рабочей станции или для любой модификации существующей рабочей станции. Однако такая управляющая программа является относительно сложной, в частности, при большом количестве роботов, так что координирующие и синхронизирующие перемещения, функции и действие роботов становятся затруднительными, в связи с чем перезапись всей или части программы требует высококвалифицированного персонала. Таким образом, осуществление действий над программой является относительно длительным и дорогостоящим, что невыгодно, когда необходимо выполнение требований переналаживаемости.

Вследствие этого, предпочтительно иметь средства, которые дают возможность упростить управление автоматизированной рабочей станцией.

Сущность изобретения

С этой целью в изобретении предложен способ управления, по меньшей мере, одной рабочей станцией, содержащей операционные блоки, содержащие, по меньшей мере, один робот, такой как сварочный робот, при этом операционные блоки подключены к управляющему устройству, исполняющему управляющую программу, причем управляющая программа включает в себя для каждого операционного блока, по меньшей мере, один субфрагмент, который определяет множество технологических циклов в зависимости от состояний синхронизации, а способ управления включает в себя стадию конфигурирования и стадию исполнения для управляющей программы, при этом стадия конфигурирования включает в себя этапы, на которых выбирают блоки, которые должны приводиться в действие, устанавливают значения параметров в соответствующих субфрагментах путем выбора технологического цикла операций, которые должны быть выполнены, и связанных с ними состояний синхронизации, причем стадия исполнения включает в себя этап, на котором исполняют управляющую программу как конфигурированную этим образом.

Таким образом, программу компилируют только один раз, и она может быть общей для множества рабочих станций, выполняющих различные работы. Тогда изменение в работе, выполняемой отдельной станцией, без труда осуществляется путем переконфигурирования управляющей программы.

В изобретении также предлагается рабочая станция, содержащая операционные блоки, подключенные к управляющему устройству, управляемому управляющей программой, причем управляющая программа включает в себя для каждого управляющего блока, по меньшей мере, один субфрагмент множества технологических циклов операций и средства для установки значений параметров для субфрагментов.

Рабочая станция обеспечивает осуществление способа согласно настоящему изобретению.

Другие отличительные признаки и преимущества изобретения будут очевидны по прочтении нижеследующего описания конкретного неограничительного примера осуществления изобретения.

Краткое описание чертежа

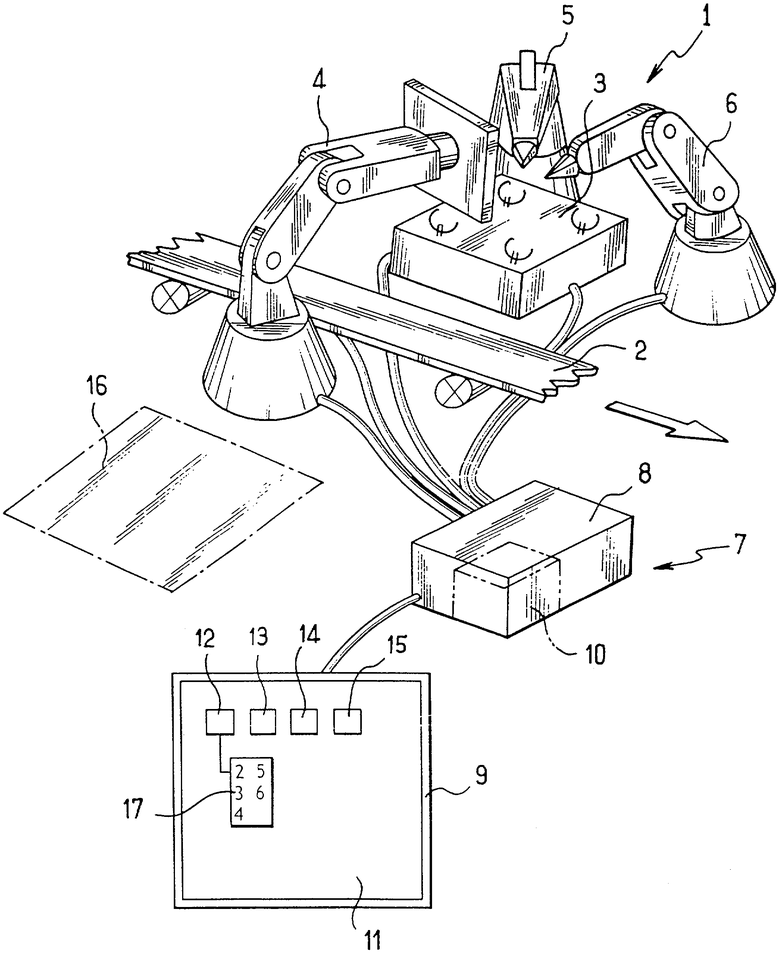

Единственный прилагаемый чертеж отражает схему, показывающую рабочую станцию в соответствии с изобретением.

Подробное описание изобретения

Обращаясь к чертежу, хотелось бы отметить, что рабочая станция в соответствии с изобретением, обозначенная как единое целое позицией 1, содержит множество операционных блоков, а именно транспортер 2, позиционирующее приспособление 3, загрузочно-разгрузочный робот 4, сварочный робот 5 и сварочный робот 6. Как известно, операционные блоки включают в себя исполнительные механизмы и датчики, которые подключены (например, через шину) к управляющему устройству 7, содержащему компьютерный блок 8, подключенный к устройству ввода-вывода (УВВ), которое в этом варианте осуществления представляет собой экран 9 сенсорного дисплея и размещено для исполнения управляющей программы, содержащейся в запоминающем устройстве 10 компьютерного блока 8. Вышеупомянутые роботы являются шестикоординатными промышленными роботами, обеспечивающими максимальные возможности с точки зрения вмешательства и переналаживаемости. Таким образом, шестикоординатный загрузочно-разгрузочный робот 4 может подавать детали сварочным роботам в оптимизированных позициях. Операционные блоки и управляющие устройства сами по себе известны и поэтому подробно не описаны.

Операционные блоки выполнены с возможностью выполнения операций в технологическом цикле.

Транспортер 2 и загрузочно-разгрузочный робот 4 выполняют операции в трех технологических циклах А, В и С.

В технологическом цикле А транспортеру 2 необходимо ожидать деталь в позиции входа в рабочую станцию для того, чтобы направить ее на промежуточную позицию, близкую к позиционирующему приспособлению 3. Загрузочно-разгрузочному роботу 4 необходимо взять деталь с транспортера в промежуточной позиции и поместить ее в позиционирующее приспособление 3 и затем после того, как она сварена роботами 5 и 6, необходимо извлечь деталь с позиционирующего приспособления 3 и снова поместить ее на транспортер 2. Транспортер 2 должен ожидать деталь в промежуточной позиции, прежде чем направить ее на позицию выхода из рабочей станции.

В технологическом цикле В загрузочно-разгрузочному роботу 4 необходимо захватить деталь в зоне 16, внешней по отношению к рабочей станции, для того, чтобы доставить ее к позиционирующему приспособлению 3, а затем после того, как деталь сварена, необходимо поместить деталь на транспортер 2. Транспортер 2 должен ожидать деталь в промежуточной позиции для того, чтобы передать ее на позицию выхода из рабочей станции 1.

В технологическом цикле С роботу-манипулятору 4 необходимо захватить деталь на транспортере 2 для того, чтобы поместить ее на позиционирующее приспособление 3, а после того, как она сварена, необходимо захватить деталь на позиционирующем приспособлении 3 для того, чтобы поместить ее в зону 16, внешнюю по отношению к рабочей станции 1.

В этих технологических циклах позиционирующее приспособление 3 зажимает деталь, когда обнаруживает ее, и освобождает деталь, когда сварка завершена.

В каждом из этих технологических циклов сварочным роботам 5 и 6 необходимо выполнять операции в трех технологических циклах D, Е и F, а именно:

- как только деталь оказывается в нужной позиции на позиционирующем приспособлении 3, робот 5 действует первым, а робот 6 действует после того, как робот 5 завершит работу (технологический цикл D);

- как только деталь оказывается в нужной позиции на позиционирующем приспособлении, роботы 5 и 6 действуют одновременно (технологический цикл Е), и

- как только деталь оказывается в нужной позиции на позиционирующем приспособлении, робот 6 действует первым, а робот 5 действует после того, как робот 6 завершит работу (технологический цикл F).

Следует заметить, что когда операции множества операционных блоков должны выполняться независимо и параллельно, задание технологического цикла со следующими операциями выполняется сразу же после того, как завершаются все предшествующие операции.

Технологические циклы операций каждого операционного блока образуют соответствующие субфрагменты управляющей программы. Операции синхронизированы относительно друг друга в зависимости от состояния, которого необходимо достигнуть, по меньшей мере, одному операционному блоку, чтобы началась последующая операция взаимодействующего операционного блока (это состояние называется состоянием синхронизации).

Чтобы настроить рабочую станцию 1 для работы, которая должна быть выполнена, способ управления включает в себя стадию конфигурирования управляющей программы. Конфигурирование программы выполняется после того, как программа компилирована, так что компиляция выполняется только однажды, а программа исполняется сразу же после того, как завершено конфигурирование, без какой-либо последующей компиляции. Стадия конфигурирования включает в себя выбор операционных блоков, которые должны быть использованы, выбор технологических циклов операций, которые должны быть выполнены каждым операционным блоком, и, при необходимости, выбор соответствующих состояний синхронизации. Операционные блоки, операции технологических циклов и состояния синхронизации составляют переменные или параметры для управляющей программы.

В качестве примера, выбран технологический цикл А для транспортера 2 и загрузочно-разгрузочного робота 4 и технологический цикл Е для сварочных роботов 5 и 6.

Стадия конфигурирования осуществляется посредством компьютерной подпрограммы управляющей программы, которая установлена, чтобы дать возможность изменять параметры упомянутой программы и отображать страницу 11 экрана для ввода на сенсорном дисплее 9, чтобы показать значения этих параметров. Страница 11 экрана для ввода имеет поля 12, 13, 14 и 15, соответствующие изменяемым параметрам для каждого из соответствующих операционных блоков.

Термин «операция» используется для того, чтобы обозначить либо стадию активности операционного блока, например, захват или сварку, либо стадию пассивности операционного блока, такую как ожидание события, которое будет запускать его в действие, либо действительно сохранение информации о том, что завершены все или некоторые операции, которые должны быть выполнены операционным блоком.

В общем, событие, которое запускает операцию, выполняемую операционным блоком, является окончанием операции, выполненной другим операционным блоком, либо тем же самым операционным блоком.

Поскольку событие запуска происходит всегда и оно является обязательным, например, по причинам безопасности, управляющую программу заранее определяют таким образом, что нет необходимости обозначать событие запуска. Это применяется, в частности, к действию подтверждения, выполняемому оператором, ответственным за загрузку детали, в каждом случае, когда оператор загрузил деталь и освободил зону, в которой действуют операционные блоки.

Изменяемыми параметрами для операции обычно являются следующие:

- номер этапа;

- операция, которая должна быть выполнена, или состояние, в котором блок должен находиться в конце операции;

- идентичность операционного блока, который выполняет операцию; и

- место, где операция выполняется, например, представленное как идентификатор для операционного блока, такого как приспособление, которое используется для позиционирования детали.

Изменяемыми параметрами для операции ожидания являются следующие:

- номер этапа;

- идентичность операционного блока, который ожидает;

- идентичность операционного блока, выполняющего этап, завершение которого ожидается; и

- номер этапа, выполняемого операционным блоком, завершение которого будет запускать следующую операцию в технологическом цикле.

Параметрами для операции сохранения являются следующие:

- номер этапа; и

- место осуществления операции, например, в форме идентификатора для операционного блока, такого как приспособление, которое используется для позиционирования детали.

Если нет необходимости ожидания конкретного состояния до перехода на следующую операцию операционного блока, для которого задается технологический цикл операций, то поля, обозначающие ожидаемое событие и операционный блок, который будет вызывать это событие, оставляют пустыми.

Естественно имеется возможность предложить другие параметры, которые могут быть изменены, такие как временные промежутки для стадий ожидания, различные типы деталей, включая различные операции захвата или устройства позиционирования.

Когда пользователь пытается ввести значение в одно из полей 12, 13, 14 и 15 (нажимая на зону сенсорного дисплея 9, соответствующую этому полю), подпрограмма отображает экране контекстное меню 17, предлагающее множественные варианты выбора, которые представляют различные технологические циклы, заданные для выбранного типа операционного блока. Выбор осуществляется нажатием на зону сенсорного дисплея 9, которая соответствует выбранной опции.

Из значений, выбранных полей, подпрограмма использует параметры для субфрагмента (субфрагментов) управляющей программы, соответствующего (соответствующих) конфигурируемому операционному блоку. Эта установка параметров приводит в действие соответствующий субфрагмент.

Это обеспечивает чередование операций или технологических циклов операций различных блоков таким образом, что эти блоки могут работать совместно.

Понятно, что управляющая программа, таким образом, включает в себя субфрагменты, относящиеся к операционным блокам и соответствующие большому количеству операций технологических циклов, которые могут быть выполнены операционными блоками, а также, что стадия конфигурирования служит для выбора и установки значений параметров для этих операций.

Способ управления продолжается стадией исполнения субфрагментов конфигурированной управляющей программы, которые были выбраны и для которых были установлены значения параметров.

Во время стадии управления управляющая программа заставляют сенсорный дисплей 9 отображать страницы экрана, аналогичные страницам, отображенным во время стадии конфигурирования (однако поля уже заполнены как конфигурированные). Для того чтобы активизировать надлежащее действие управления, которое должно быть проконтролировано без промедления, управляющая программа отображает на экране выполненные операции и исполняемые в настоящее время. Когда операционный блок завершает операцию, этот факт обозначается, например, изменением цвета на такой странице экрана, в то время как операции, выполняемые в настоящее время, или те, которые еще не завершены, обозначаются, например, мерцанием.

Когда исполнение операции превышает заданное стандартное время исполнения, на экране отображается видимое предупреждение, и в диспетчерский пункт или в помещение персонала технического обслуживания посылается предупредительный сигнал посредством электрического соединения типа локальной сети Ethernet или некоторого другого типа.

Кроме того, отображается строка для показа на экране содержания файлов, чтобы помочь найти возможную причину перерасхода времени и решить возникшую проблему.

В качестве примера, рассматриваемый файл является двухмерным (2D) или трехмерным (3D) изображением операционного блока, в отношении которого система ожидает событие или завершение операции. Предпочтительно, изображение также имеет указатель, показанный на нем для обозначения компонента, от которого ожидалось изменение состояния (такого как концевой датчик исполнительного механизма, предохранительное устройство,…). Упомянутые файлы могут также содержать:

- электрическую схему блока;

- схемы, показывающие структуру блока; и/или

- любую другую информацию, полезную для перезапуска технологического цикла операций.

Предпочтительно, на экране отображается еще одно окно, показывающее историю сообщений об ошибках, даты и время, когда они были выпущены. Еще на экране можно отобразить дополнительные окна для того, чтобы дать доступ:

- к истории состояний (останова, при нормальной работе, ожидания деталей,…);

- к кривым и другим статистическим показателям, касающимся функционирования рабочих станций и/или операционных блоков; и/или

- к файлам ошибок, хранящимся в шкафах управления роботов или других операционных блоков (когда операционные блоки включают в себя шкафы управления, которые подключены к компьютерной сети).

Естественно, вариант осуществления изобретения, описанный выше, является весьма простым для того, чтобы облегчить понимание способа. На практике количество технологических циклов, которые могут быть выполнены рабочей станцией, намного больше, особенно, когда количество операционных блоков в ней велико.

Должно быть понятно, что управляющая программа до конфигурирования идентична для всех рабочих станций на производственной линии. Это делает производственную линию в большей степени модульной, а стации - в большей степени взаимозаменяемыми.

Естественно, настоящее изобретение не ограничивается описанным вариантом осуществления, и в него можно внести изменения, не выходя за объем притязаний изобретения, определяемый формулой изобретения.

В частности, структура рабочей станции описана здесь исключительно для того, чтобы дать возможность понять способ, а не ограничить способ ни в коей мере. Таким образом, рабочая станция может иметь структуру, отличную от описанной структуры, и может включать в себя некоторое другое количество операционных блоков и/или некоторое другое количество других типов операционных блоков.

Субфрагменты программы, упомянутые в вышеизложенном описании варианта осуществления изобретения, могут быть, в частности, либо фрагментами одной программы, либо быть подпрограммами основной программы, либо они могут быть подчиненными программами, управляемыми главной программой,... Управляющая программа может иметь структуру, отличающуюся от описанной структуры.

Субфрагменты программы могут соответствовать полному технологическому циклу операций для одного или более операционных блоков, или только его части. Применяемые роботы могут, например, иметь количество координат, отличное от шести.

Стадия конфигурирования может быть выполнена вне рабочей станции.

Имеется возможность использовать устройство ввода-вывода, отличное от сенсорного экрана, и, например, можно использовать клавиатуру, мышь, и экран, сенсорный экран и экран дисплея, или экран сенсорного дисплея,… Устройство ввода-вывода может быть выполнено с возможностью подключения к множеству управляющих устройств с тем, чтобы конфигурировать их управляющие программы.

Изобретение относится к способу управления рабочей станцией и к самой рабочей станции и может применяться, в частности, на линии автоматизированной сборки кузовов автомобилей. Технический результат заключается в расширении функциональных возможностей управления автоматизированной рабочей станцией за счет использования универсальной управляющей программы. Он достигается тем, что предложен способ управления рабочей станцией, содержащей операционные блоки, содержащие, сварочный робот, при этом операционные блоки подключены к управляющему устройству, исполняющему управляющую программу, причем управляющая программа включает в себя для каждого операционного блока субфрагмент, который определяет множество технологических циклов в зависимости от состояний синхронизации, а способ управления включает в себя, после того как управляющая программа была скомпилирована, стадию конфигурирования и стадию исполнения для управляющей программы. 2 н. и 22 з.п. ф-лы, 1 ил.

1. Способ управления, по меньшей мере, одной рабочей станцией (1), содержащей операционные блоки (2, 3, 6), содержащие, по меньшей мере, один робот, такой как сварочный робот, при этом операционные блоки подключены к управляющему устройству (7), исполняющему управляющую программу, причем управляющая программа включает в себя для каждого операционного блока, по меньшей мере, один субфрагмент, который определяет множество технологических циклов в зависимости от состояний синхронизации, а способ управления включает в себя, после того как управляющая программа была скомпилирована, стадию конфигурирования и стадию исполнения для управляющей программы, при этом стадия конфигурирования включает в себя этапы, на которых выбирают блоки, которые должны приводиться в действие, устанавливают значения параметров в соответствующих субфрагментах путем выбора технологического цикла операций, которые должны быть выполнены, и связанных с ними состояний синхронизации, причем стадия исполнения включает в себя этап, на котором исполняют управляющую программу, как сконфигурированную этим образом.

2. Способ по п.1, в котором стадию конфигурирования выполняют посредством компьютерной подпрограммы для изменения параметров управляющей программы, причем эта подпрограмма обеспечивает возможность отображать экран (11) для ввода значений параметров.

3. Способ по п.2, в котором экран (11) для ввода включает в себя, по меньшей мере, одно контекстное меню (17) множественного выбора.

4. Способ по п.3, в котором экран (11) для ввода отображают на сенсорном дисплее (9).

5. Способ по п.2, в котором этап конфигурирования выполняют на управляющем устройстве (7).

6. Способ по п.1, в котором этап конфигурирования выполняют при загрузке компьютерного файла в память управляющего устройства (7) с компьютера вне станции.

7. Способ по п.1, в котором управляющая программа выполнена с возможностью отображения - во время стадии исполнения - выполненных операций, и/или операций, которые находятся в процессе выполнения.

8. Способ по п.1, в котором управляющая программа до конфигурирования идентична, по меньшей мере, для двух станций (1) на производственной линии.

9. Рабочая станция (1), содержащая операционные блоки (2, 3), содержащие, по меньшей мере, один робот, операционные блоки, подключаемые к управляющему устройству, управляемому скомпилированной управляющей программой, причем управляющая программа включает в себя для каждого операционного блока, по меньшей мере, один субфрагмент множества операций технологических циклов и средства для установки значений параметров субфрагментов.

10. Рабочая станция по п.9, в которой управляющее устройство (7) связано с устройством ввода-вывода (9), выполненным с возможностью изменять параметры управляющей программы.

11. Рабочая станция по п.9, в которой устройство ввода-вывода содержит экран (9).

12. Рабочая станция по п.11, в которой экран (9) является сенсорным экраном.

13. Рабочая станция по п.11, в которой программа составлена с возможностью отображения на экране окон, дающих доступ к информации об операционных блоках.

14. Рабочая станция по п.13, в которой информация содержит изображение операционных блоков с тем элементом на нем, для которого идентифицируется ожидаемое изменение состояния.

15. Рабочая станция по п.13, в которой информация содержит историю сообщений об ошибках.

16. Рабочая станция по п.13, в которой информация содержит историю состояний операционного блока.

17. Рабочая станция по п.13, в которой информация относится к функционированию рабочей станции.

18. Рабочая станция по п.9, в которой операционные блоки включают в себя шкафы управления, подключенные к компьютерной сети.

19. Рабочая станция по п.18, в которой программа составлена с возможностью обеспечения доступа к информации, хранящейся в шкафах управления.

20. Рабочая станция по п.10, в которой устройство (9) ввода-вывода является заменяемым.

21. Рабочая станция по п.20, в которой устройство (9) ввода-вывода выполнено с возможностью подключения к управляющему устройству другой рабочей станции того же самого типа.

22. Рабочая станция по п.9, в которой робот (4) имеет шесть координат.

23. Рабочая станция по п.9, в которой операционные блоки содержат сварочный робот (5, 6) и робот (4) для загрузки-разгрузки деталей.

24. Рабочая станция по п.9, предназначенная для линии автоматизированной сборки кузовов автомобилей.

| Огнетушитель | 0 |

|

SU91A1 |

| WO 2005123320 A1, 29.12.2005 | |||

| Робототехнический сборочно-сварочный комплекс | 1987 |

|

SU1537475A1 |

| Роботизированный комплекс | 1986 |

|

SU1454686A1 |

Авторы

Даты

2010-11-27—Публикация

2007-01-30—Подача