Изобретение относится к сварке и предназначено для изготовления дистанционирующих решеток тепловыделяющих сборок атомных станций.

Поле дистанционирующей решетки представляет собой ячеистую конструкцию, в которой тонкостенные ячейки сваривают друг с другом контактной точечной сваркой в местах сопряжения в двух уровнях по высоте.

Известны установки для контактной точечной сварки (см. Манипуляционные системы роботов" под редакцией А.И. Корендясева, Москва, Машиностроение, 1989 г, стр. 384, рис. 11.6; автоматизированная линия сборки и контактной точечной сварки изделий по а.с. N1532239, МКИ В 23 К 11/10 с приоритетом от 31.08.87 г.; способ роботизированной сборки и контактной точечной сварки по а. с. N 1479238, МКИ В 23 К 11/10 с приоритетом от 17.08.87 г), содержащие сварочную машину, промышленный робот со сварочными электродами, приспособление для закрепления свариваемых деталей, систему управления.

Недостатком указанных установок является отсутствие устройства, обеспечивающего автоматическую периодическую зачистку сварочных электродов, устройства пробной проверки качества сварки и контроля геометрии во время всего процесса сварки.

Наиболее близким по технической сущности и достигаемому результату является установка для контактной точечной сварки - прототип, (см. "Сварочные роботы", под редакцией Г. Гердена: Москва. Машиностроения, 1988 г, стр. 153, рис. 5.13;)

Недостатком указанной установки является отсутствие устройства, обеспечивающего автоматическую периодическую зачистку сварочных электродов, устройства пробной проверки качества сварки и контроля геометрии во время всего процесса сварки.

Задачей изобретения является повышение надежности и точности изготовления дистанционирующей решетки за счет повышения равномерности распределения механических напряжений по всей площади решетки и калибровки проходного сечения каждой ячейки во время сварки, автоматической зачистки сварочных электродов и пробной проверки качества сварки перед сваркой каждой решетки.

Это достигается тем, что модуль снабжен устройством зачистки электродов, представляющим собой подвижную, бесконечную наждачную ленту, приспособлением для установки и закрепления сварочного образца, выполненного в виде кондуктора, закрепленных на столе, а устройство закрепления решетки выполнено в виде многокулачкового патрона с губками, охватывающими периметр решетки, и эксцентрично, подвижно электродам на сварочных клещах установлены электроизолирующие насадки, каждая из которых имеет калибровочную часть, выполненную в виде цилиндра, и заходную часть, выполненную в виде двух плавно переходящих конусов, сопряженных с цилиндрической частью, и в цилиндрической части выполнено отверстие для прохода электрода во время зачистки и сварки.

Указанная совокупность признаков является новой и обладает изобретательским уровнем, так закрепление решетки выполненное в виде многокулачкового патрона с губками, охватывающими периметр решетки, обеспечивает равномерное обжатие и контактирование ячеек по всему полю решетки, установка подвижных насадок на губки клещей позволяет во время сварки сохранять требуемое проходное сечение, исключить шунтирование и устранить контрольную операцию после изготовления. Применение устройства автоматической зачистки и контроль сварки образца обеспечивают качество сварки всех ячеек поля.

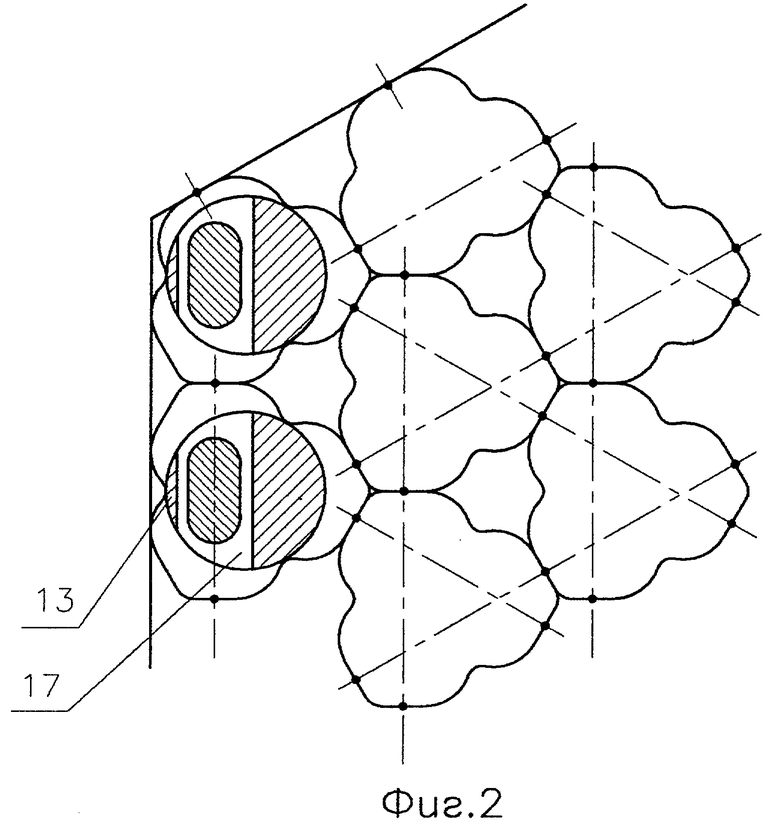

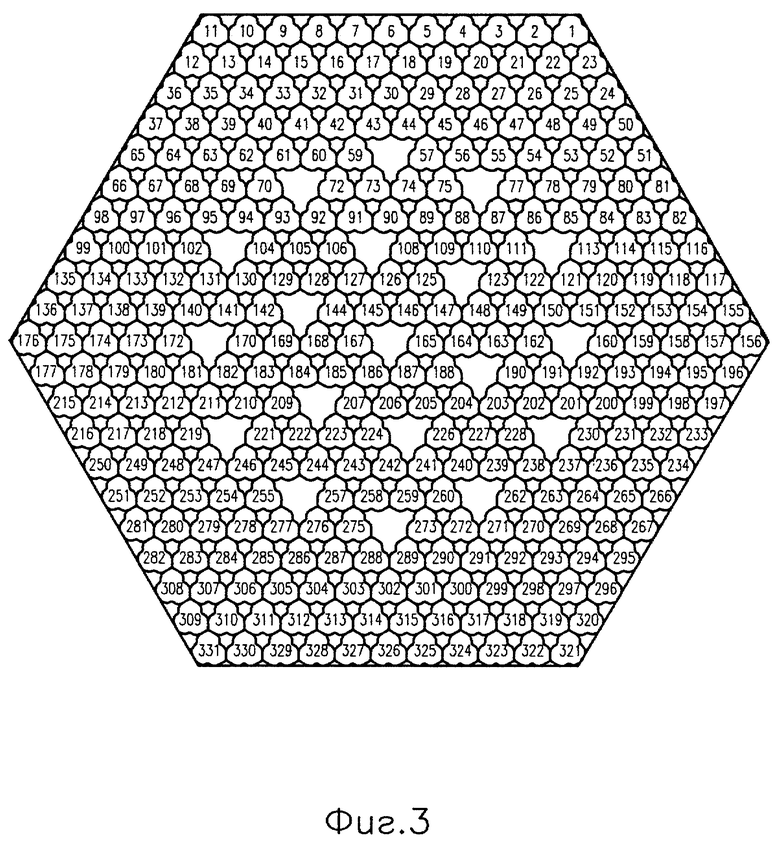

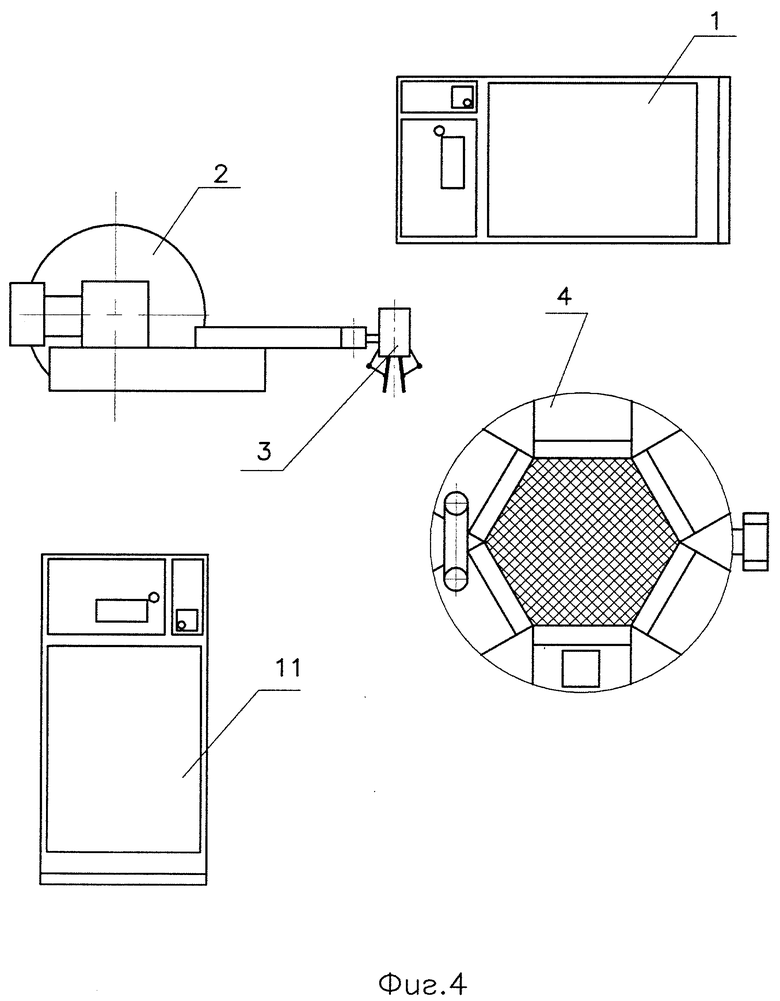

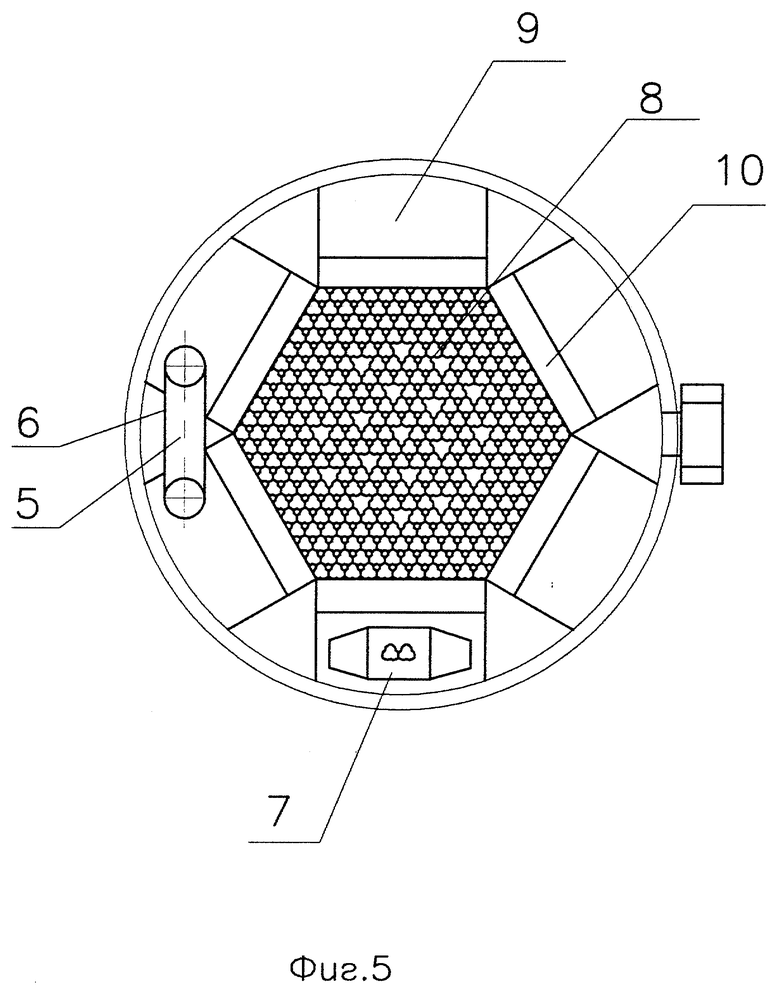

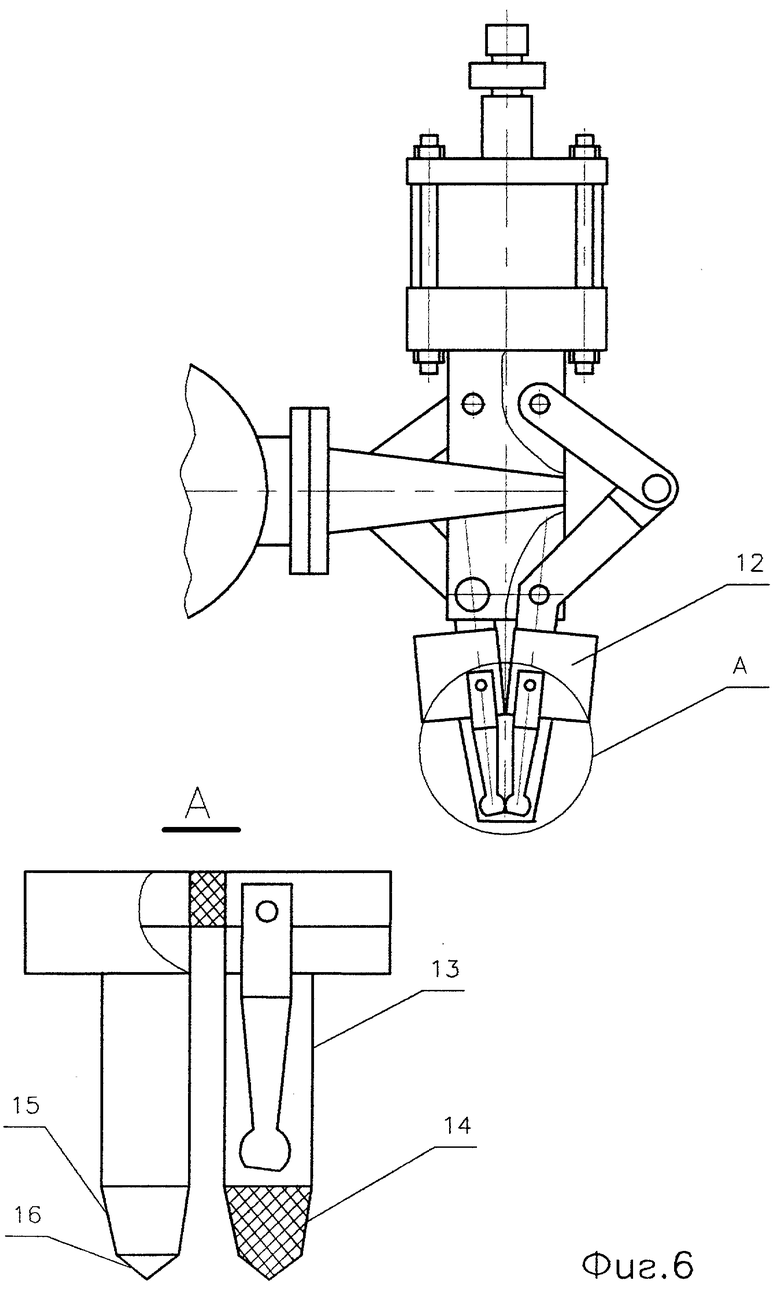

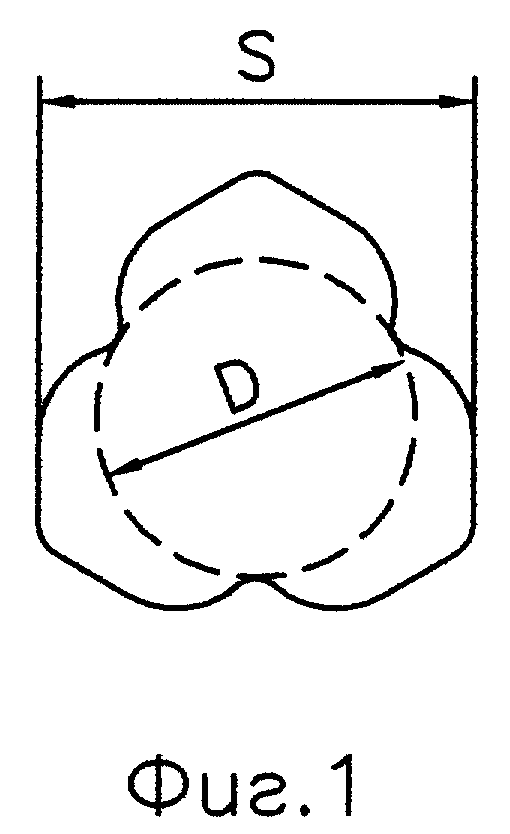

На фиг. 1 представлена одна ячейка, на фиг. 2 - фрагмент свариваемых ячеек решетки, на фиг. 3 - решетка, на фиг. 4 - роботизированный модуль контактной точечной сварки, на фиг. 5 - стол с устройством зачистки электродов, приспособлением для крепления образцов и устройством для закрепления решетки, на фиг. 6 - сварочные клещи с насадками.

Роботизированный модуль контактной точечной сварки состоит из сварочной машины 1, промышленного робота 2 со сварочными клещами 3, стола 4, на котором закреплено устройство 5 зачистки сварочных электродов, представляющим собой подвижную бесконечную наждачную ленту 6, приспособление 7 для установки и закрепления сварочного образца, выполненного в виде кондуктора, устройства 8 для закрепления решетки, выполненного в виде многокулачкового патрона 9, с губками 10, системы управления 11.

На сварочных клещах 3 подвижно и эксцентрично электродам установлены электроизолирующие насадки 12, каждая из которых имеет калибровочную часть 13 и заходную часть 14, выполненную в виде двух плавно переходящих конусов 15 и 16, сопряженных с цилиндрической частью 13, и в цилиндрической части выполнено отверстие 17 для прохода электрода во время зачистки и сварки.

На устройстве 5 зачистки электродов после сварки каждой решетки производится автоматическая зачистка сварочных электродов, в приспособлении 7 для крепления сварочного образца производится контрольная сварка ячеек.

Два переходных конуса 15 и 16 образуют заходный поясок, который обеспечивает плавный ввод сварочных электродов в ячейки, а цилиндрическая часть 13 обеспечивает позиционирование и сохранение проходного сечения ячеек во время сварки.

Система управления 11 состоит из нескольких блоков, включающий блок технологических программ, обеспечивающий собственно управление позиционирования клещей, процедурой сварки, зачисткой сварочных электродов, контрольной сварки образцов, блок первичного обучения, с помощью которого оператор обучает робот вручную по трем точкам, а после все точки робот находит сам, блок-корректор для откорректирования координатных точек.

Роботизированный модуль для контактной точечной сварки работает следующим образом. В специальном сборочном устройстве осуществляется набор поля (см. фиг. 2) из ячеек (см. фиг. 1) внутри технологического обода (см. фиг. 3), который устанавливается в устройство закрепления решетки, где с помощью губок 10, патрона 9 решетка обжимается по всему периметру, и в приспособление 7 для закрепления сварочного образца устанавливаются две контрольные ячейки.

После включения системы управления 11 робот переносит клещи с электродами на позицию зачистки и устанавливает их так, чтобы гибкая абразивная лента устройства зачистки 5 находилась между электродами, после чего электроды прижимаются к абразивной ленте 6 и в соответствии с заложенной программой совершают движения в течение одной, двух минут в вертикальной и горизонтальной плоскостях. И затем осуществляет контрольную сварку образцов. При удовлетворительном результате робот запускается на поле решетки и производит сварку. После проведения сварки робот возвращается в первоначальное положение. Оператор снимает сваренную решетку, устанавливает новую, и цикл повторяется

В результате использования предлагаемого сварочного модуля удалось повысить качество изготовления решетки с сохранением геометрии проходных сечений, отменить контроль калибровки после сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОБОТИЗИРОВАННЫЙ МОДУЛЬ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2006 |

|

RU2325979C2 |

| РОБОТИЗИРОВАННЫЙ МОДУЛЬ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2346794C2 |

| РОБОТИЗИРОВАННЫЙ МОДУЛЬ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2005 |

|

RU2304498C2 |

| СПОСОБ СВАРКИ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ | 1998 |

|

RU2152085C1 |

| РОБОТИЗИРОВАННЫЙ МОДУЛЬ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2013 |

|

RU2542187C2 |

| РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2001 |

|

RU2215626C2 |

| СПОСОБ КОНТРОЛЯ КОНТАКТНО-ТОЧЕЧНЫХ СВАРНЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2196668C1 |

| РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2008 |

|

RU2399468C2 |

| ТЕПЛОВИЗИОННАЯ УСТАНОВКА КОНТРОЛЯ И РАЗБРАКОВКИ КОНТАКТНО-СВАРОЧНЫХ СОЕДИНЕНИЙ | 1997 |

|

RU2138057C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСТАНЦИОНИРУЮЩЕЙ РЕШЕТКИ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 2006 |

|

RU2322709C2 |

Изобретение может быть использовано для изготовления дистанционирующих решеток тепловыделяющих сборок атомных станций. Модуль снабжен закрепленным на столе устройством зачистки электродов в виде подвижной бесконечной наждачной ленты. Приспособление для установки и закрепления сварочного образца для пробной проверки качества в виде кондуктора закреплено на столе. Устройство закрепления решетки выполнено в виде многокулачкового патрона с губками, охватывающими периметр решетки. Подвижно и эксцентрично электродам на сварочных клещах установлены электроизолирующие насадки. Каждая из насадок имеет цилиндрическую калибровочную часть и сопряженную с ней заходную часть в форме двух переходящих друг в друга конусов. В цилиндрической части выполнено отверстие для прохода электрода во время зачистки и сварки. За счет повышения равномерности распределения напряжений по площади решетки и калибровки проходного сечения каждой ячейки во время сварки повышается надежность и точность изготовления решетки. Этому способствует также автоматическая зачистка электродов и проведение пробной проверки качества перед сваркой. 6 ил.

Роботизированный модуль для контактной точечной сварки, содержащий сварочную машину, промышленный робот с установленными на руке сварочными клещами с электродами и систему управления, отличающийся тем, что он снабжен столом с размещенным на нем устройством закрепления свариваемой решетки, выполненным в виде многокулачкового патрона с губками, охватывающими периметр решетки, а также закрепленными на столе устройством зачистки электродов, выполненным в виде бесконечной наждачной ленты, и приспособлением для установки и закрепления сварочного образца для пробной проверки качества, выполненным в виде кондуктора, на сварочных клещах подвижно и эксцентрично электродам установлены электроизолирующие насадки, каждая из которых имеет цилиндрическую калибровочную часть и сопряженную с ней заходную часть в форме двух переходящих друг в друга конусов, при этом цилиндрическая часть насадки имеет отверстие для прохода электрода во время зачистки и сварки.

| Сварочные роботы./Под ред.Г.Гердена | |||

| - М.: Машиностроение, 1988, с.153, рис.5.13 | |||

| Способ роботизированной сборки и контактной точечной сварки | 1987 |

|

SU1479238A1 |

| Автоматизированная линия сборки и контактной точечной сварки изделий | 1987 |

|

SU1532239A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1994 |

|

RU2066608C1 |

| Способ промышленного изготовления очищенного и концентрированного (адсорбированного) столбнячного анатоксина | 1955 |

|

SU121909A1 |

| DE 3509632 A1, 12.09.86. | |||

Авторы

Даты

1999-09-27—Публикация

1998-05-13—Подача