Настоящее изобретение относится к рабочему инструменту, имеющему форму бруска и предназначенному для выполнения операций чистовой обработки, например операций отделки и полировки различных обрабатываемых поверхностей, в частности, поверхностей каменистых материалов, глазурованного песчанистого, полимеркварцевого, полимергранитного, полимермраморного, полимерцементного, цементно-кварцевого, цементо-гранитного, цементо-мраморного агломератов и других аналогичных материалов, а также к способу их изготовления.

Кроме того, настоящее изобретение относится также и к способу изготовления бруска из абразивного материала с целью получения из него соответствующего инструментального блока согласно настоящему изобретению.

Как известно, ранее уже неоднократно предлагались разнообразные рабочие инструменты, имеющие форму бруска, которые обычно включают в свой состав различные термореактивные смолы или же спекаемые металлические порошки, предназначаются для установки их в рабочих головках или других узлах соответствующего станка, предназначенного для выполнения различных операций чистовой обработки посредством шлифования, например операций отделки и полировки поверхностей соответствующих каменистых материалов (природных камней, к примеру, таких как мрамор, гранит и т.д.) и агломератов, к примеру, таких как глазурованный песчанистый, полимеркварцевый, полимергранитный, полимермраморный, полимерцементный, цементно-кварцевый, цементно-гранитный и цементо-мраморный агломераты, и подвергаются в процессе их эксплуатации вращательным или же колебательным движениям, либо также в одно и то же самое время как вращательным, так и колебательным движениям сразу.

Однако соответствующие рабочие инструменты, имеющие форму бруска, которые применяются в настоящее время для выполнения операций чистовой обработки вышеупомянутого типа, страдают различными недостатками, например повышенной хрупкостью, сравнительно большой склонностью к ускоренному абразивному износу, а также высокой стоимостью.

Обычные рабочие инструменты, имеющие форму бруска, получают, применяя самые разные способы их производства. Согласно первому такому способу предусматривается использование пресса вместе с соответствующей (-ими) пресс-формой(-ами) и контрформой(-ами), которые должны при этом нагреваться до температуры, большей, чем та температура, при которой может осуществляться формование соответствующей термореактивной смолы, применяемой в каждом конкретном случае. Кроме того, трудно бывает при этом добиться достаточно равномерного распространения тепла по направлению к сердцевине такого рабочего инструмента, в результате чего внутренние и наружные части его выдерживаются при идеальной температуре формования с разным временем выдержки, из-за чего получаемый в итоге рабочий инструмент может характеризоваться неодинаковыми механическими свойствами в разных своих частях. Помимо этого при применении способа производства, предусматривающего использование нагреваемых пресс-форм и контрформ, весьма рискованным становится формование рабочего инструмента, имеющего форму бруска, если такой рабочий инструмент требуется снабдить отдельным соединительным элементом, предназначенным для крепления его к соответствующему станку, поскольку такой элемент будет препятствовать или, иными словами, мешать равномерному распространению тепла внутри узла пресс-формы и контрформы в сборе при нагревании.

Второй способ производства таких рабочих инструментов заключается в формовании их отливкой из полужидких или же пастообразных инертных наполнителей и соответствующих термореактивных смол. Однако при практическом применении этого способа приходится сталкиваться с определенными проблемами, возникающими в связи с осаждением и разделением различных компонентов, поскольку применяемые в данном случае жидкости и смолы обладают разным удельным весом, и совершенно очевидно, что при этом будет происходить осаждение более тяжелых компонентов, в результате чего для состава материала такого рабочего инструмента, имеющего форму бруска, будет характерна большая неравномерность. Кроме того, при применении такого способа может происходить экзотермическая химическая реакция между полиэфирной или эпоксидной смолой и отработанными катализаторами (например, перекисями, аминами), которая, между прочим, с трудом поддается контролю, поскольку характер протекания этой реакции в значительной степени зависит от температуры окружающей среды, вследствие чего в таком рабочем инструменте, имеющем форму бруска, зачастую образуются трещины или же возникают деформации. И, наконец, процентное содержание соответствующей синтетической смолы при применении этого способа должно быть достаточно высоким для того, чтобы соответственно гарантировать получение смеси, обладающей достаточно высокой текучестью, при которой обеспечивается возможность избежать образования в получаемых брусках каких-либо дефектов во время формирования их отливкой, причем это требование накладывает собой определенные ограничения на механические характеристики рабочих инструментов, которые могут быть при этом получены.

Кроме того, соответствующие термореактивные смолы, которые могут быть применены в данном случае, обычно нуждаются после их полимеризации также еще и в последующей термической обработке, проводимой (с целью дополнительного их отверждения) при температуре в пределах приблизительно от 100° до 150°С, благодаря чему повышается температура TG их деформации, и следовательно, улучшаются до приемлемых пределов их механические характеристики. При этом предпочтительно было бы, чтобы после такой обработки, проводимой с целью дополнительного отверждения термореактивной смолы, температура ее деформации снизилась приблизительно до 60°-150°С.

В еще одном способе производства рабочих инструментов, имеющих форму бруска, предусматривается использование гранулированного абразивного материала (в типичном случае, таким материалом являются технических алмазы), который связывается в одну единую общую массу при помощи соответствующего «металлического спекаемого» связующего вещества. При осуществлении такого способа применяются соответствующие металлические порошки, имеющие размер частиц порядка нескольких микрон, и которые смешиваются в различных пропорциях друг с другом, а затем загружаются в прессовую или агломерационную машину, где, наконец, они подвергаются процессу спекания.

Частицы, имеющие размер порядка всего лишь нескольких микрон, подвержены опасности окисления их кислородом, содержащимся в воздухе, что вполне может отрицательно сказаться на эффективности проведения в целом всей операции спекания. Соответственно, такой способ производства рабочих инструментов, имеющих форму бруска, требует осуществления постоянного непрерывного контроля и создания правильных условий для хранения порошков, обеспечивающих полную их сохранность (обычно они хранятся в соответствующем контейнере, который оснащается баллончиками с каким-нибудь веществом, осушающим синтетические смолы, либо находится под вакуумом). Таким образом, практическое осуществление данного способа влечет за собой весьма большие расходы, связанные с его реализацией и с приобретением соответствующего сырья, а также чревато возникновением таких проблем, как загрязнение металлами сливаемой отработанной воды, не считая всех тех проблем, которые возникают в связи с тепловым ударом, испытываемым техническими алмазами, и который сопряжен с серьезной опасностью получения в результате его воздействия постоянно ослабленной структуры.

Основной целью настоящего изобретения является создание такого рабочего инструмента, имеющего форму бруска и предназначенного для выполнения операций чистовой обработки поверхностей, который обладает высокой ударной прочностью, а также обеспечивает высокую эффективность работы по удалению снимаемого материала при выполнении не только операций выравнивания обрабатываемых поверхностей, но даже таких операций, как окончательная их отделка и полировка.

Другой целью настоящего изобретения является создание такого рабочего инструмента, имеющего форму бруска и предназначенного для выполнения операций чистовой обработки поверхностей, который может быть изготовлен с обеспечением при этом конкурентоспособной его стоимости по сравнению с обычным рабочим инструментом, имеющим форму бруска, при равноценной эффективности их работы по удалению снимаемого материала.

Согласно первой отличительной особенности настоящего изобретения создан инструментальный блок, предназначенный для выполнения операций чистовой обработки поверхностей, который имеет по меньшей мере один опорно-соединительный элемент, предназначенный для подсоединения его к соответствующему станку, и по меньшей мере один абразивный брусок, удерживаемый упомянутым опорным элементом и отличающийся тем, что упомянутый по меньшей мере один абразивный брусок получен по меньшей мере из одного раствора или же эмульсии по меньшей мере одного гранулированного абразивного материала, диспергированного в матрице, приготовленной по меньшей мере из какой-нибудь одной термопластичной смолы.

Согласно второй отличительной особенности настоящего изобретения, создан способ изготовления рабочего инструмента, имеющего форму бруска, отличающийся тем, что предусматривается последовательное выполнение следующих операций:

- размещение по меньшей мере одного опорного элемента в соответствующей пресс-форме;

- загрузка указанной пресс-формы раствором или же эмульсией по меньшей мере одного гранулированного абразивного материала, диспергированного в соответствующей матрице, приготовленной по меньшей мере из какой-нибудь одной термопластичной смолы;

- обеспечение возможности затвердевания упомянутой по меньшей мере одной термопластичной смолы с получением при этом по меньшей мере одного твердого и спрессованного бруска;

- удаление указанного рабочего инструмента, имеющего форму бруска, или же таких рабочих инструментов из указанной пресс-формы.

С обеспечением при этом соответствующих преимуществ указанный раствор или же эмульсия загружается в указанную пресс-форму посредством впрыскивания.

Согласно еще одной отличительной особенности настоящего изобретения создан способ изготовления абразивного бруска, отличающийся тем, что предусматривается выполнение следующих операций:

- загрузка по меньшей мере одной полости соответствующей пресс-формы соответствующей смоляной матрицей, приготовленной по меньшей мере из какой-нибудь одной термопластичной смолы и содержащей по меньшей мере один гранулированный абразивный материал;

- обеспечение возможности затвердевания упомянутой смоляной матрицы, приготовленной из термопластичной смолы с получением при этом по меньшей мере одного абразивного твердого бруска;

- удаление каждого такого твердого бруска из указанной пресс-формы.

Остальные признаки и преимущества настоящего изобретения станут более понятными при рассмотрении нижеследующего подробного описания некоторых из наиболее предпочтительных в настоящее время вариантов осуществления изобретения, приведенных далее в качестве примеров, не налагающих каких-либо ограничений на данное изобретение и описываемых со ссылками на прилагаемые чертежи, на которых:

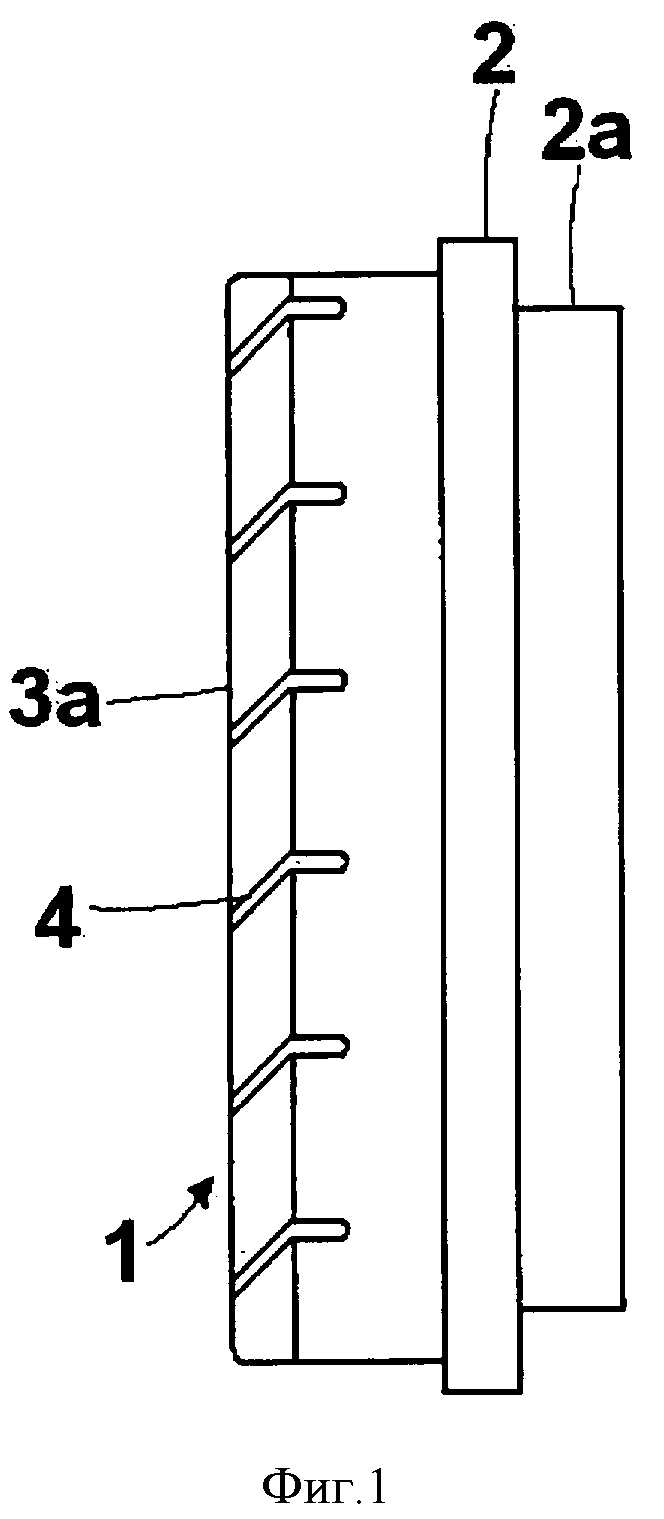

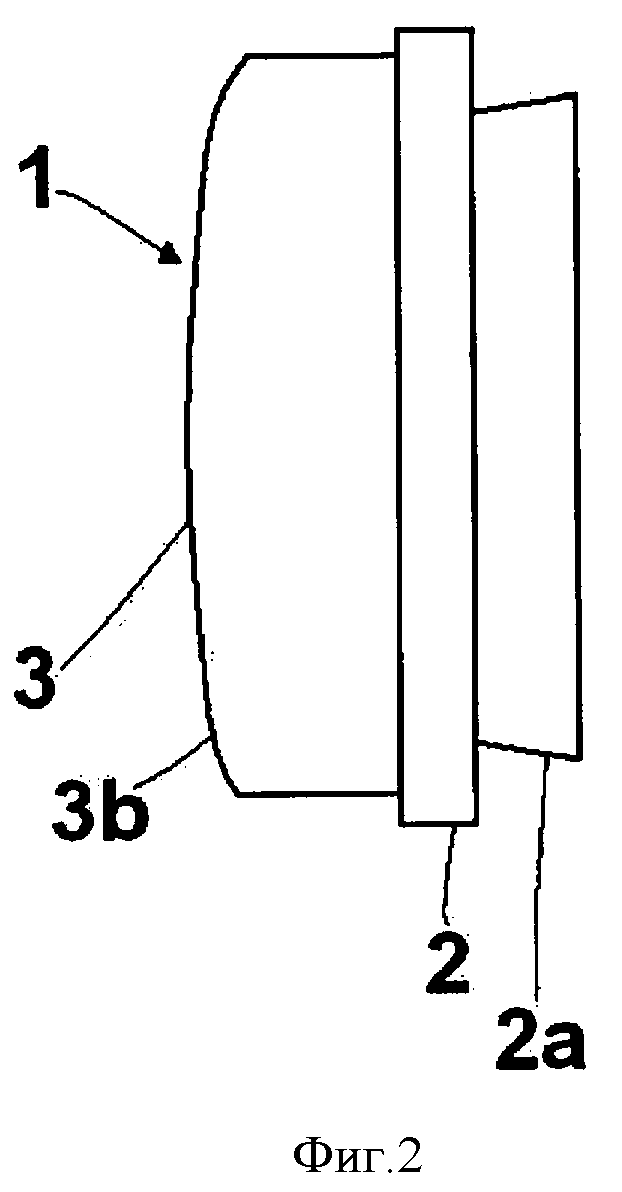

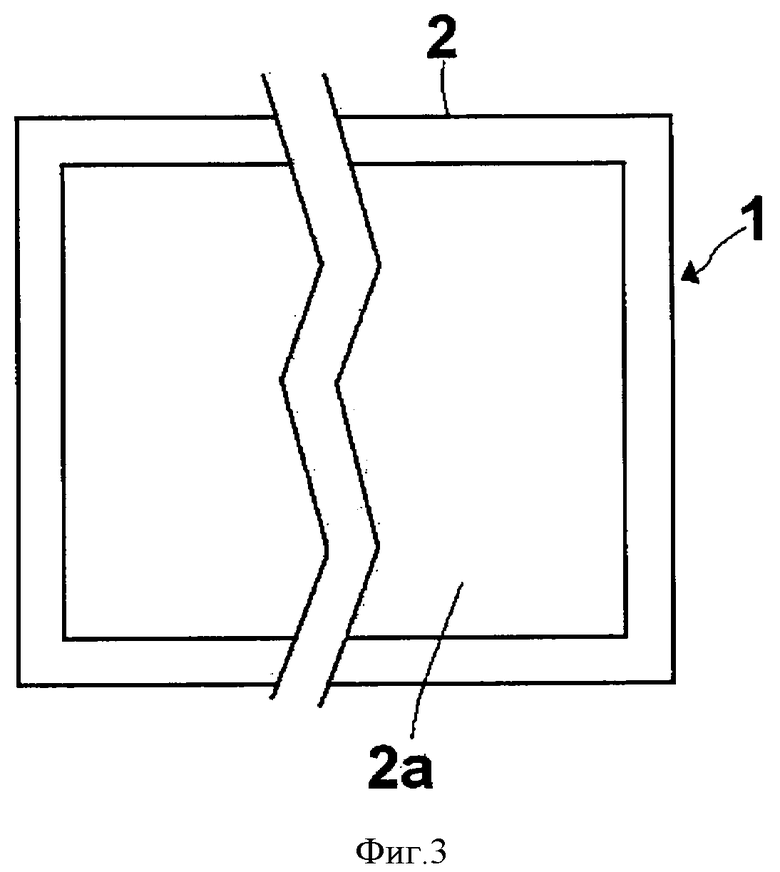

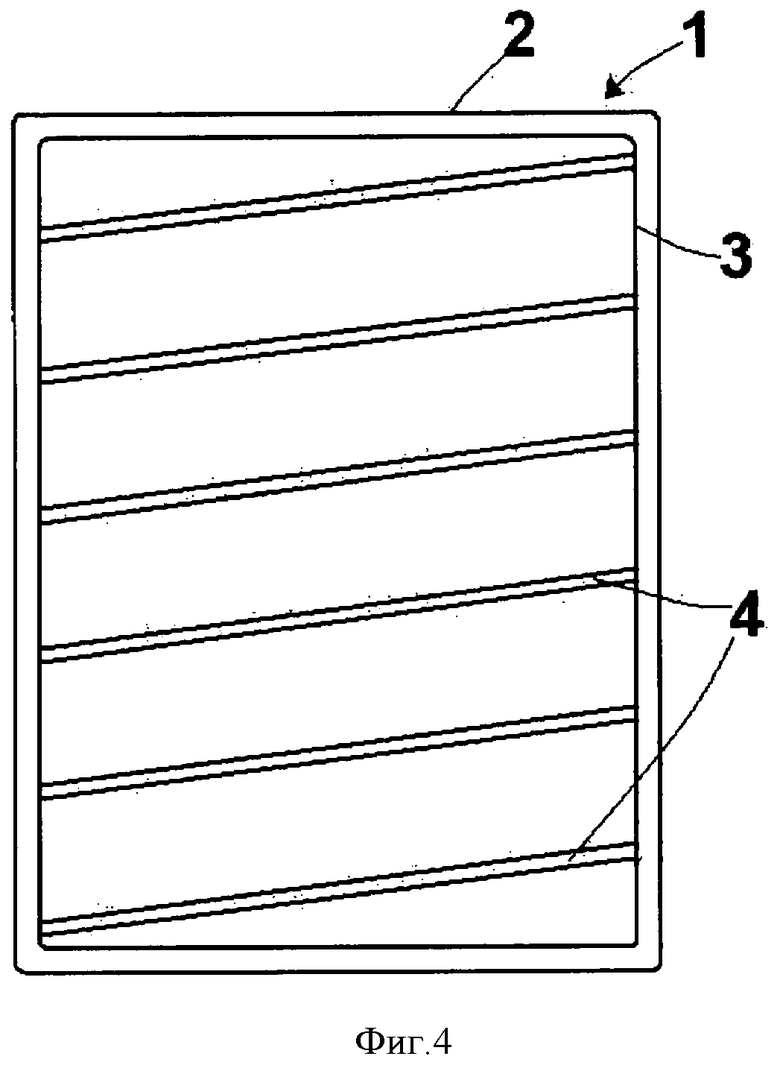

фиг.1-4 представляют собой соответственно виды спереди и в вертикальной проекции сбоку, а также виды сверху для фиг.2 и снизу для фиг.1, на которых показан инструментальный блок, выполненный согласно настоящему изобретению;

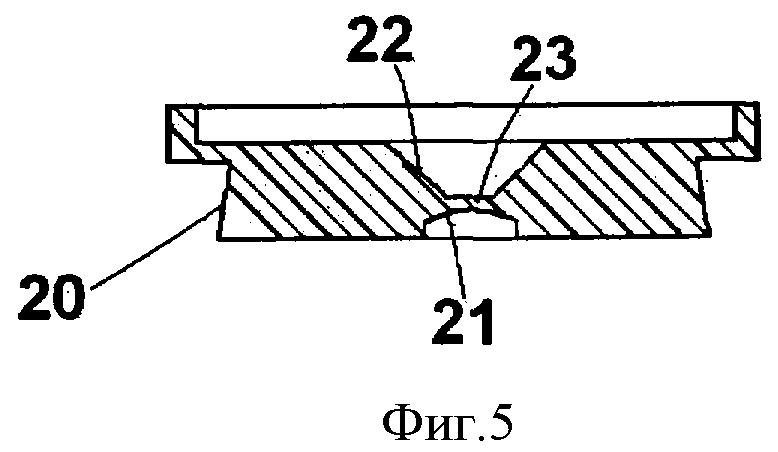

фиг.5 представляет собой вид в поперечном разрезе, на котором показан опорный элемент для рабочего инструмента, имеющего форму бруска и выполненного согласно настоящему изобретению;

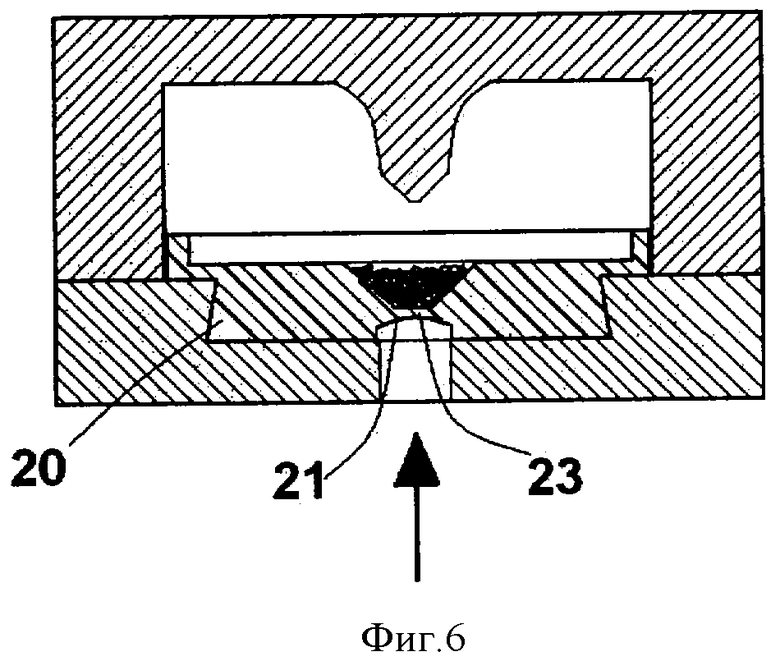

фиг.6 представляет собой вид в поперечном разрезе, на котором показана пресс-форма с находящимся внутри нее опорным элементом, изображенным отдельно на рис.5.

Одинаковые или аналогичные детали или компоненты, показанные на прилагаемых чертежах, обозначены одними и теми же номерами позиций.

На фиг.1-4 иллюстрируется предлагаемый инструментальный блок, обозначенный, в общем, номером позиции 1, который имеет опорный элемент 2, снабженный поднутренной снаружи головкой 2а, предназначенной для подсоединения данного инструмента к соответствующему рабочему узлу полировального или отделочного станка, имеющего соответствующее приемное гнездо в виде ласточкина хвоста, и закрепления его в этом гнезде, что хорошо известно специалистам в данной области техники. Со стороны, противоположной по отношению к поднутренной головке 2а опорного элемента 2, закреплен собственно сам абразивный брусок 3, который имеет, по существу, форму параллелепипеда и получен из раствора или же из эмульсии одного или нескольких гранулированных абразивных материалов в матрице, приготовленной из одной или же из нескольких термопластичных смол, что будет далее рассмотрено более подробно в нижеследующем описании.

С обеспечением при этом соответствующих преимуществ такая матрица содержит по меньшей мере один заполняющий материал, который предпочтительно выбирается из группы таких материалов, в состав которой входят стекловолокно или же стеклянная дробь, тальк, порошки, приготовленные из кремнезема, кварца, нержавеющей стали, меди, бронзы, и различные карбонаты, а также окись железа, циркония, олова, алюминия, магния. Металлические порошки способствуют лучшему рассеянию тепла, выделяющегося при выполнении каких-либо рабочих операций с помощью данного рабочего инструмента.

Со своей стороны, противоположной по отношению к опорному элементу 2, абразивный брусок 3 имеет рабочую поверхность 3а, которая, по существу, является плоской, но при этом предпочтительно было бы также, чтобы эта поверхность имела слегка скругленную с большим радиусом часть 3а, которая примыкала бы к двум углам, разъединенным между собой, и простиралась бы вдоль этих двух углов, которые обычно при пользовании этим рабочим инструментом, имеющим форму бруска, располагались бы поперечно по отношению к (рабочему) направлению его перемещения с тем, чтобы обеспечивалось оптимальное выполнение операций отделки и полировки плоских материалов, например каменистых материалов.

Предпочтительно было бы, чтобы опорный элемент 2 получен был посредством формования из соответствующего пластичного материала, например полиамида, который выпускается под товарным знаком «nylon® 6/6.6». Конфигурация опорного элемента может быть практически любой, например этот элемент, по существу, может иметь форму четырехгранника, параллелепипеда, цилиндра, цилиндрического сектора либо какую-нибудь другую аналогичную форму.

Соответствующие материалы для матрицы рабочего инструмента 3, имеющего форму бруска, обычно выбираются из следующих материалов: олефиновые полимеры, стирол, винилхлорид или винилацетатные сополимеры, поливинилэфир, полиакрилатные смолы, линейные полиамиды, смешанные полиамиды и полиаминовые продукты, полиамиды (ПА), полиметакриламид, полиамид-имид, полиэфир-имид, термопластичные полиуретановые полимеры, аморфные полиамиды, полибутилен-1, полиметилпентен, стирольные полимеры, хлорвиниловые полимеры (например, ПВХ), фторированные полимеры, поли(мета)акриловые пластики, формующиеся ПММА (полиметилметакрилатовые) массы, поликарбонат, полиалкилентерефталаты (ПТФ), полиарилаты, оксидо-сульфидо (ПФС)-линейные полиакриловые сульфурилы, модифицированный (ПФО) полифениленоксид, полиарилэфир (кетон, РЕЕК-полисульфоны).

Предпочтительно было бы, чтобы абразивный материал представлял собой гранулы по меньшей мере одного из компонентов, выбираемых из группы, включающей в себя технические алмазы, карбид вольфрама, карбид кремния, темно-красный корунд, нитрид бора, карбид бора.

Матрица, пригодная для применения ее с целью растворения или же эмульгирования абразивного материала, предпочтительно представляет собой какую-либо термопластичную смолу, например полиамид (найлон) 6/6.6, либо смесь соответствующих термопластичных смол и полистирола.

Способ изготовления рабочего инструмента, имеющего форму бруска и предназначенного для обработки плоских поверхностей каменистых материалов, согласно настоящему изобретению, предусматривает, прежде всего, размещение опорного элемента 2 в соответствующей пресс-форме с последующей загрузкой этой пресс-формы, внутри которой уже находится опорный элемент, раствором или же эмульсией одного или нескольких гранулированных абразивных материалов, а возможно, также еще и одного или нескольких соответствующих заполняющих веществ, или наполнителей, добавляемых, например, в виде волокон или каких-нибудь других аналогичных частиц к одному или же к нескольким соответствующим термопластичным материалам, чтобы по завершении их полимеризации из них образовалась связная матрица для абразивного материала. При этом предпочтительно было бы, чтобы указанный раствор или же эмульсия загружались в эту пресс-форму посредством впрыскивания.

После того как этот раствор или же эмульсия будут уже загружены в пресс-форму, производится их полимеризация и, следовательно, происходит затвердевание этой смеси. При этом полимеризация термопластичного материала или материалов осуществляется любыми из приемлемых для этой цели способов, что совершенно очевидно для специалиста в данной области техники, например, такая полимеризация может происходить самопроизвольно либо проводиться с применением соответствующих полимеризационных катализаторов.

После того как закончится полимеризация или отверждение, получается брусок, который теперь составляет уже одно единое целое с соответствующим опорным элементом 2, в результате чего и образуется готовый рабочий инструмент 1, имеющий форму бруска. Разумеется, что изготовленный таким образом брусок 1, полностью готовый после затвердевания к практическому его применению, затем удаляется или извлекается из пресс-формы.

Кроме того, рабочий инструмент, имеющий форму бруска, согласно настоящему изобретению, может быть получен также посредством размещения опорного элемента в соответствующей пресс-форме с подконтрольной загрузкой затем этой пресс-формы, внутри которой уже находится опорный элемент, по отдельности порошковым или гранулированным абразивным материалом, а уже потом соответствующей термопластичной смолой или же такими смолами, находящимися в жидкотекучем состоянии, либо предварительно смешав этот абразивный материал со смолой или смолами непосредственно перед загрузкой их в пресс-форму, благодаря чему снижается до минимального уровня износ, который происходит под воздействием абразивного материала при прохождении его по каналам с принудительной подачей, по которым поступает смола или смолы. Параметры, с которыми производится подача смол(ы), скорость потока смол(ы), тип соответствующих насадок, по которым поступает абразивный материал, и его дозировка должны подбираться таким образом, чтобы гарантировать равномерное распределение абразива в смоле. При этом в случае загрузки абразивного материала и смол в пресс-форму по отдельности или же почти по отдельности процесс изготовления рабочего инструмента, имеющего форму бруска, завершается, когда происходит окончательное затвердевание смолы.

Теперь рассмотрим фиг.5 и 6, на которых иллюстрируется опорный элемент 20, внутри которого выполнен канал 21, находящийся с той его стороны, с которой осуществляется крепление этого элемента к соответствующему станку, тогда как в той его части, где размещается абразивный брусок, выполняется гнездо 22. Канал 21 и гнездо 22 разделены между собой стенкой, предпочтительно - очень тонкой стенкой, или диафрагмой 23, отделяющей их друг от друга.

Для того чтобы получить абразивный рабочий инструмент согласно настоящему изобретению опорный элемент 20 соответственно размещают внутри полости пресс-формы таким образом, чтобы канал 21 имел гидравлическую связь с каналом, по которому осуществляется подача материала в пресс-форму под давлением. После этого осуществляется загрузка соответствующего абразивного материала или же различных смесей абразивных материалов в гнездо 22. В этот момент производится подача туда же под давлением также и соответствующей термопластичной смолы или же смеси таких смол, предпочтительно - при температуре, находящей в пределах диапазона приблизительно от 250°С до 400°С. При этой температуре происходит растворение или же разрыв диафрагмы 23, и тогда смесь смол сразу же поступает под давлением внутрь полости пресс-формы, что сопровождается диспергированием абразивного материала или же абразивных материалов в этой смеси. При этом предпочтительно было бы, чтобы с целью быстрого растворения или разрыва диафрагмы 23 в результате соприкосновения ее со смолой или смолами предусматривалось изготовление опорного элемента из такого материала, температура плавления которого находится в пределах диапазона примерно от 230°С и примерно до 260°С.

Для того чтобы гарантировать хорошую равномерность распределения абразивных материалов в термопластичных смолах, предпочтительно было бы предусмотреть наличие одного или нескольких выступов, расположенных внутри полости пресс-формы у гнезда 22, назначение которых заключалось бы в создании в растворе завихрений, которые способствовали бы лучшему перемешиванию смолы или смол и абразивных материалов, содержащихся в этом растворе.

Для получения абразивного бруска или рабочего инструмента, имеющего форму бруска, снабдив их соответствующим опорным элементом, но отказавшись при их изготовлении от применения канала 21 и гнезда 22, можно также обеспечить подачу абразивного материала и на пути подачи смол внутрь пресс-формы. В этом случае абразивный материал, добавляемый к смеси смол, переносится этой смесью вдоль такого пути ее подачи и поступает вместе с ней в пресс-форму, благодаря чему и обеспечивается достаточно равномерное распределение абразивного материала в этой смеси.

Оба эти способа, рассмотренные в приведенном здесь выше описании, позволяют получить соответствующий рабочий инструмент, имеющий форму бруска, из затвердевшего(-ей) материала (матрицы), в котором(-ой) обеспечивается практически почти равномерное распределение абразивного материала в смоле, причем в одном из этих способов такая равномерность обеспечивается за счет переноса абразивного материала смолой, тогда как в другом - тот же самый эффект достигается благодаря использованию соответствующих отличительных признаков, с одной стороны, системы подачи смолы и абразивного материала, с другой стороны.

Согласно другому способу изготовления предлагаемого рабочего инструмента, имеющего форму бруска, в соответствии с предпочтительным вариантом осуществления настоящего изобретения абразивный брусок получают посредством формования, а предпочтительно - посредством инжекционного прессования раствора или же эмульсии, определение которых было уже дано в приведенном здесь выше описании, и после того как отформованный брусок будет удален из пресс-формы, осуществляют крепление его к соответствующему, отдельно изготовленному опорному элементу 2 при помощи удерживающих его соответствующих средств, например, приклеивая его либо применяя с этой же целью известные удерживающие средства, которые могут быть приобретены на коммерческой основе под товарным знаком «Велькро» ("Velcro"®).

Такие способы изготовления позволяют получить предлагаемый абразивный рабочий инструмент только тогда, когда такой брусок будет уже закреплен на соответствующем опорном элементе. При этом опорный элемент может крепиться к абразивному бруску либо перед извлечением готового бруска из пресс-формы, либо уже после извлечения его оттуда, например, крепление его к опорному элементу может быть произведено даже в то время, когда затвердевший уже брусок будет все еще продолжать оставаться внутри полости пресс-формы.

Однако во всех этих трех способах, рассмотренных в приведенном здесь выше описании, абразивный блок может быть изготовлен либо посредством подачи раствора или же эмульсии по меньшей мере одного гранулированного материала, диспергированного в матрице, приготовленной из смолы и содержащей по меньшей мере одну термопластическую смолу, либо посредством раздельной подачи смоляной матрицы и гранул абразивного материала. В последнем случае для того чтобы добиться более или менее равномерного диспергирования абразивного материала в матрице, следует внутри полости пресс-формы сначала уложить слой смоляной матрицы, а затем добавить туда некоторое количество абразивного материала, после чего снова уложить еще один слой смоляной матрицы и так далее, до тех пор, пока не будет целиком заполнена вся полость пресс-формы полностью. В альтернативном варианте, уже после того как внутрь полости пресс-формы будут загружены матрица и абразивный материал, можно начать диспергировать абразивный материал в матрице при помощи какой-либо смесительной системы, пригодной для использования ее с этой целью.

Первый способ, осуществляемый согласно настоящему изобретению, рассматривается более подробно в нижеследующем описании на отдельных примерах, иллюстрирующих предпочтительный вариант его практической реализации.

Пример №1

Согласно настоящему изобретению изготовлен инструментальный блок, опорный элемент которого выполнен из найлона с наполнителем в виде стеклянного волокна, взятого в количестве 20%, причем сверху внутри соответствующей пресс-формы на этот опорный элемент загрузили посредством инжекционного прессования раствор термопластичной смолы, приобретенной на коммерческой основе под торговым названием «Невамид (Nevamide) 209 G 30» и выпускаемый компанией «Невиколор С.п.А.» (Nevicolor S.p.A.) в Луццаре (Реджо Эмилия, Италия), с добавлением в смолу гранул технического алмаза, имеющего номер зерна 80/100, с процентным содержанием в количестве 7% по отношению к смоле.

Смоле дали возможность в течение 180 секунд самопроизвольно затвердеть внутри пресс-формы, после чего раскрыли пресс-форму и извлекли оттуда уже готовый рабочий инструмент, который был снабжен соединительной головкой, аналогичной той, какой снабжаются обычные бруски, и отличался очень хорошим распределением абразивного материала в смоле (матрице).

Пример №2

Согласно настоящему изобретению изготовлен инструментальный блок, опорный элемент которого выполнен из найлона с наполнителем в виде стеклянного волокна, взятого в количестве 20%, причем сверху на этот опорный элемент затем подали под давлением раствор термопластичной смолы, приобретенной на коммерческой основе под торговым названием «Крастен» (Krasten) (термопластичный полиэфир) и выпускаемый компанией «Невиколор С.п.А.» (Nevicolor S.p.A.) в Луццаре (Реджо Эмилия, Италия). К термопластичной смоле в соотношении 7:93 был подмешан абразивный материал, состоящий из гранул технического алмаза, имеющего номер зерна 80/100, и полученную смесь загрузили посредством инжекционного прессования в соответствующую пресс-форму, имеющую множество полостей. Затвердевание произошло в течение 180 секунд. По завершении затвердевания из пресс-формы извлекли шесть рабочих инструментов, которые уже были готовы к практическому их применению и отличались очень хорошим распределением абразивных гранул в матрице.

Пример №3

Согласно настоящему изобретению изготовлен инструментальный блок, опора которого выполнена из найлона со стеклянным волокном, взятым в количестве 20%, причем сверху внутри соответствующей пресс-формы на эту опору загрузили посредством инжекционного прессования раствор термопластичной ацетальной смолы с диспергированными в ней добавками карбида кремния в количестве 5% (60 г), карбида вольфрама с размером частиц 75-150 мкм в количестве 2% и технического алмаза, имеющего номер зерна 80/100 в количестве 3%.

После затвердевания смолы получили рабочий инструмент, уже готовый к практическому его применению и отличающийся очень хорошим распределением в нем абразивного материала.

При этом предпочтительно было бы, чтобы инструментальные блоки согласно настоящему изобретению были снабжены опорным элементом, выполненным из найлона с диспергированным в нем стеклянным волокном, взятым в количестве 10-30%.

Исследования, рассмотренные выше в приведенном здесь описании, были проведены повторно аналогичным способом с целью приготовления соответствующих абразивных блоков, не имеющих опорного элемента, предназначенного для крепления их к соответствующему станку. Такие бруски могут крепиться к соответствующему опорному бруску либо перед удалением их из пресс-формы, либо после удаления их оттуда при помощи удерживающих их соответствующих средств, например посредством клеящих средств, пригодных для использования их с этой целью, либо применяя систему «Велькро».

При этом проведены были соответствующие испытания или исследования на четырех облицовочных плитках размером 30×30 см, изготовленных из следующих материалов: каррарского мрамора, черного африканского гранита, полимеркварцевого агломерата (искусственный камень) и песчаника.

Эти исследования были направлены на определение степени удаления обрабатываемых материалов при обработке их с помощью рабочих инструментов, изготовленных согласно настоящему изобретению, посредством измерения потери веса облицовочных плиток после их обработки. С целью проведения таких исследований был применен одноголовочный полировальный станок, имеющий инструментальную головку размером 135 мм, скорость подачи которой составляла 400 мм/мин, и которая была оснащена инструментальными блоками, изготовленными согласно настоящему изобретению в виде секторов (брусков), совершающих колебательные движения, как это обычно принято при выполнении операций по отделке гранита. Окружная скорость вращения инструментальной головки составляла при этом приблизительно 12 м/с, а подача охлаждающей жидкости (воды) осуществлялась в количестве 20 литров/мин. Рабочее давление при этом составляло приблизительно 2,0 бара. При проведении каждого такого исследования было выполнено по четыре эксперимента.

В качестве эталонного рабочего инструмента были использованы рабочий инструмент «Эволюшн Тенакс поз.7» (Evolution Тепах pos.7) и рабочий инструмент типа 120 S со связующим веществом «резиноид фингрейн» ("resinoid fingrain").

Результаты этих исследований приводятся в нижеследующей таблице.

Обломы по углам, обесцвечивание

Без изменений, с цветным тоном

Без изменений, с цветным тоном и следами съема материала

Без изменений, с насыщенным

цветным тоном

Без изменений, с цветным тоном Пример №3

Потеря веса (г) Внешний вид

Легкое обламывание по углам, обесцвечивание

Без изменений, с насыщенным цветным тоном

С цветным тоном и со следами съема материала

Без изменений, со слабым цветным тоном

Без изменений, с незначительным цветным тоном

Потеря веса (г)

Внешний вид

Без изменений, обесцвечивание

Без изменений, с хорошим цветным тоном

Без изменений, с цветным тоном и заметными дефектными

бороздками

Без изменений, с достаточно насыщенным

цветным тоном

Без изменений, с

довольно хорошим цветным тоном

Потеря веса (г)

Внешний вид

обесцвеченный, обесцвеченный и с бороздками

Без изменений и каких-либо следов

Без изменений с дефектной глубокой линией

Без изменений и без дефектных бороздок

Без изменений и без дефектных бороздок

Исследования показали, что рабочие инструменты, имеющие форму бруска и изготовленные согласно настоящему изобретению, при их применении обеспечивают заметное улучшение цветового фона обрабатываемого материала, позволяя тем самым осуществлять операции полировки с получением при этом более насыщенного тонального и глубинного эффекта, чем при применении существующих в настоящее время систем полировки. Применяемая при их изготовлении термопластичная смола обеспечивает хорошую эффективность удаления обрабатываемых материалов без обламывания при этом углов и (или) каких-либо иных поломок рабочего инструмента независимо от обрабатываемого им материала.

При этом были получены такие данные по расходу электроэнергии, при которых предлагаемый рабочий инструмент является весьма конкурентоспособным по отношению к аналогичным рабочим инструментам, которые в настоящее время имеются в наличии на рынке. Себестоимость производства рабочих инструментов, изготавливаемых согласно настоящему изобретению, приблизительно наполовину меньше себестоимости производства аналогичных рабочих инструментов, изготавливаемых из технических алмазов с применением соответственно такого связующего вещества, которое представляет собой какую-либо термореактивную смолу, и в 10 раз меньше себестоимости производства таких рабочих инструментов, которые включают в свой состав спекаемый металлический порошок. Кроме того, производственный процесс, конкретно применяемый при изготовлении предлагаемых рабочих инструментов, обеспечивает также возможность в процессе их формования выполнить внутри них охлаждающие каналы 4 (рис.1 и 4), способствующие сохранению механических характеристик такого рабочего инструмента неизменными во время выполнения с их помощью соответствующих операций механической обработки.

Специалистами в данной области техники могут быть предложены многочисленные модификации данной системы, рассмотренной в приведенном здесь выше описании настоящего изобретения, и, кроме того, в данную систему могут также быть внесены многочисленные изменения, не выходящие за пределы объема и существа настоящего изобретения, которые определены в прилагаемой формуле изобретения.

Так, например, структура и форма абразивной части согласно настоящему изобретению может быть самой разнообразной: эта часть может быть выполнена секторообразной, параллелепипедной, цилиндрической и т.д., в зависимости от конкретных случаев практического применения предлагаемого рабочего инструмента, что известно в данной области техники, связанной с полировкой плоских поверхностей, а также таких частей, которые имеют форму ребра, с применением при этом соответствующего полировального станка, имеющего цифровое программное управление.

Изобретение относится к изготовлению инструментального блока для чистовой обработки поверхностей. Блок содержит по меньшей мере один опорный элемент для присоединения его к соответствующему станку и по меньшей мере один удерживаемый опорным элементом абразивный брусок. В пресс-форме размещают по меньшей мере один опорный элемент, имеющий стенку или диафрагму. Пресс-форму загружают по меньшей мере одним гранулированным абразивным материалом, который подают к стенке или диафрагме. Кроме того, подают по меньшей мере одну термопластичную смолу под давлением к стенке или диафрагме со стороны, противоположной расположению абразивного материала. Производят растворение или разрыв стенки или диафрагмы опорного элемента. При этом обеспечивают растворение по меньшей мере одного абразивного материала по меньшей мере в одной термопластичной смоле. В результате обеспечивается изготовление инструментального блока, который обладает высокой ударной прочностью и позволяет повысить эффективность удаления материала при обработке. 9 з.п. ф-лы, 6 ил., 1 табл.

1. Способ изготовления инструментального блока для чистовой обработки поверхностей, содержащего по меньшей мере один опорный элемент для присоединения его к соответствующему станку и по меньшей мере один абразивный брусок, удерживаемый упомянутым опорным элементом, отличающийся тем, что он включает следующую последовательность операций: размещение в пресс-форме по меньшей мере одного опорного элемента, выполненного со стенкой или диафрагмой меньшей толщины, загрузку пресс-формы по меньшей мере одним гранулированным абразивным материалом, который подают к стенке или диафрагме опорного элемента, подачу по меньшей мере одной термопластичной смолы под давлением к упомянутым стенке или диафрагме со стороны, противоположной расположению по меньшей мере одного абразивного материала, растворение или разрыв стенки или диафрагмы опорного элемента с обеспечением возможности растворения по меньшей мере одного абразивного материала по меньшей мере в одной термопластичной смоле.

2. Способ по п.1, отличающийся тем, что термопластичную смолу подают при температуре приблизительно 250-400°С.

3. Способ по п.1, отличающийся тем, что используют опорный элемент с температурой плавления приблизительно 230-260°С.

4. Способ по п.2, отличающийся тем, что используют опорный элемент с температурой плавления приблизительно 230-260°С.

5. Способ по п.1, отличающийся тем, что используют опорный элемент, который имеет гнездо для приема абразивного материала и по меньшей мере один канал, которые разделены стенкой или диафрагмой.

6. Способ по п.2, отличающийся тем, что используют опорный элемент, который имеет гнездо для приема абразивного материала и по меньшей мере один канал, которые разделены стенкой или диафрагмой.

7. Способ по п.3, отличающийся тем, что используют опорный элемент, который имеет гнездо для приема абразивного материала и по меньшей мере один канал, которые разделены стенкой или диафрагмой.

8. Способ по п.4, отличающийся тем, что используют опорный элемент, который имеет гнездо для приема абразивного материала и по меньшей мере один канал, которые разделены стенкой или диафрагмой.

9. Способ по любому из пп.1-8, отличающийся тем, что в подаваемой в пресс-форму термопластичной смоле для улучшения ее перемешивания создают завихрения посредством по меньшей мере одного выступа, расположенного в пресс-форме.

10. Способ по п.9, отличающийся тем, что по меньшей мере один выступ расположен на гнезде опоры.

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНОГО АЛМАЗНОГО КРУГА | 1994 |

|

RU2087294C1 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2106238C1 |

| Способ изготовления абразивного инструмента | 1982 |

|

SU1039702A1 |

| US 3246430 A, 19.04.1966. | |||

Авторы

Даты

2010-12-27—Публикация

2006-05-17—Подача