Изобретение относится к технологии электрофизико-химической обработки материалов, в том числе нанотехнологии. Может использоваться для формообразования, разделения, гравирования и модифицирования поверхностных физико-механических свойств изделий.

Известны способы обработки, при которых производится съем материала с обрабатываемой заготовки за счет механического воздействия инструментом на обрабатываемое изделие. Основным недостатком подобных способов является значительный износ инструмента вследствие необходимости в инструменте более твердом, чем обрабатываемое изделие [Основы учения о резании металлов и режущий инструмент / С.А.Рубинштейн, Г.В.Левант, Н.М.Орнис, Ю.С.Тарасевич, М., Машиностроение, 1968].

Наиболее близким к предлагаемому способу обработки токопроводящих материалов является способ обработки металлов, сплавов и других токопроводящих материалов, при котором инструмент и обрабатываемое изделие включают в цепь электрического контура и ведут обработку путем контактного или бесконтактного их замыкания в рабочей среде. В данном случае также могут наблюдаться износ инструмента, недостаточная производительность и точность вследствие возможности повреждения, изменения геометрии инструмента после обработки, в случае малых зазоров - затрудненного выноса продуктов обработки из рабочего промежутка или негативных изменений рабочей среды [а.с. №70010, МПК В23 Р1/00, бюл. №7, 1971 г.].

Задачей изобретения является устранение износа инструмента, повышение точности процесса электрофизической и электрохимической обработки путем использования импульсного плазменного образования в качестве инструмента, облегчения прокачки рабочей среды при малых зазорах, обеспечения повышения управляемости и гибкости обработки с точки зрения выбора технологических схем.

Поставленная задача решается следующим образом. Способ электрофизической и электрохимической обработки изделия из токопроводящего материала включает обработку изделия в цепи электрического разрядного контура, работающего в области искрового разряда, путем контактного или бесконтактного замыкания изделия и инструмента в рабочей среде и их перемещения относительно друг друга, причем в качестве инструмента используют импульсное протяженное плазменное образование, которое создают импульсами лазерного излучения длительностью в диапазоне от теоретического минимума для данного излучения до 100 нс в рабочей среде, прозрачной для лазерного излучения, и при создании которого обеспечивают пересечение или касание центра каустики сфокусированного излучения или оси фокусирующей линзы с токоподводом.

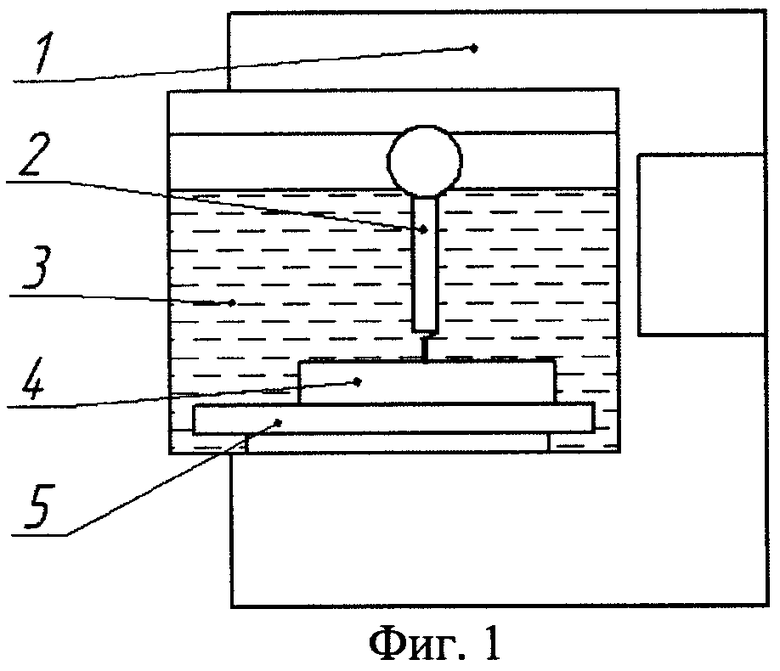

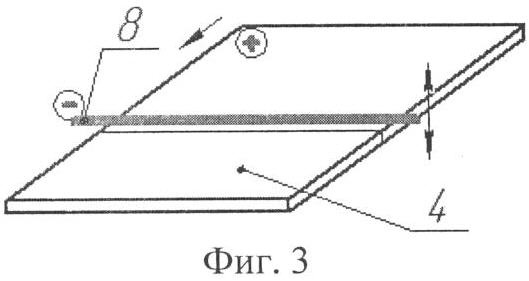

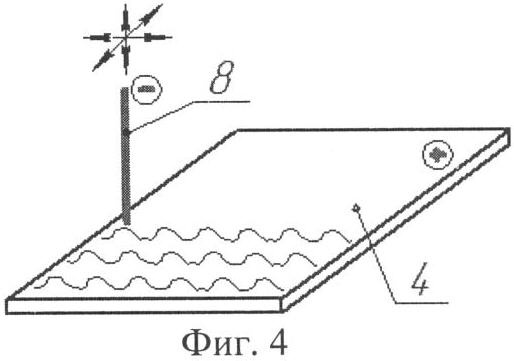

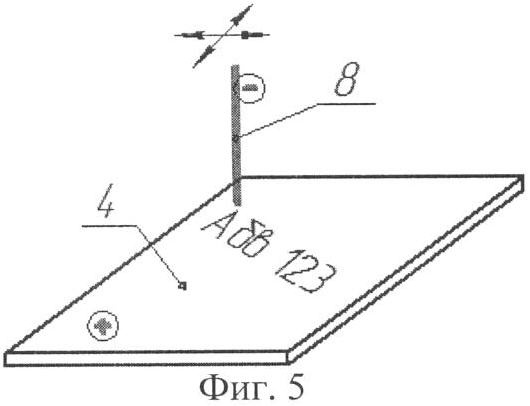

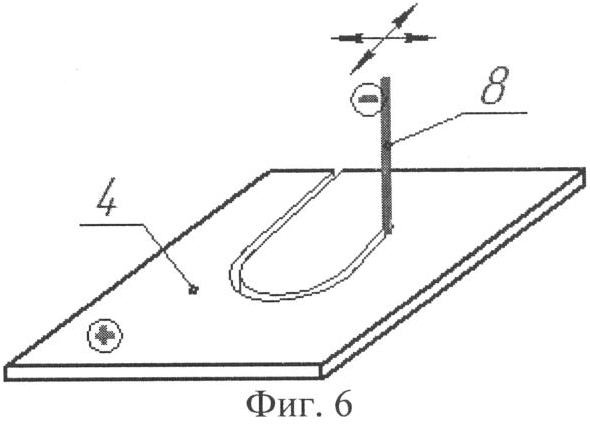

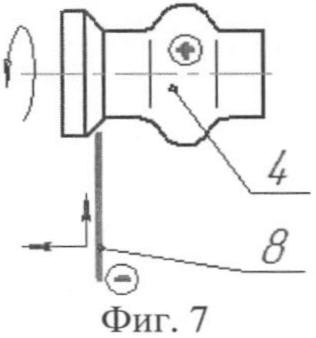

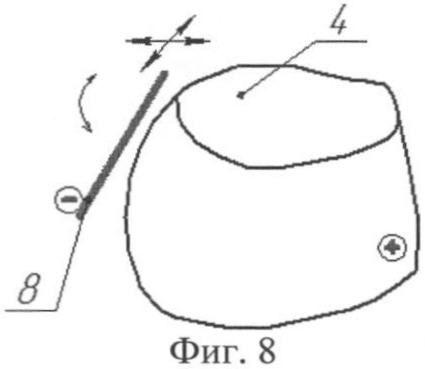

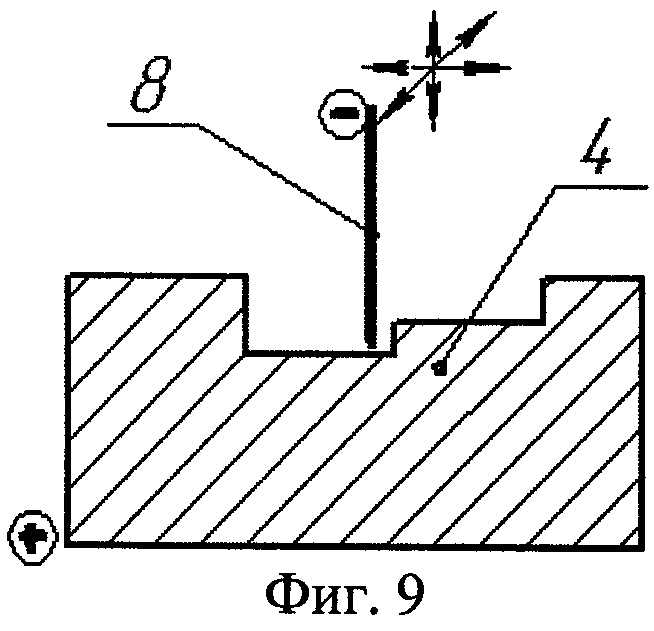

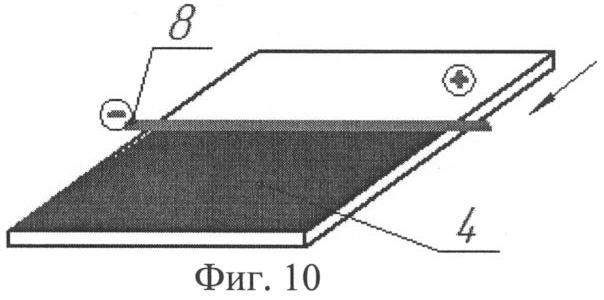

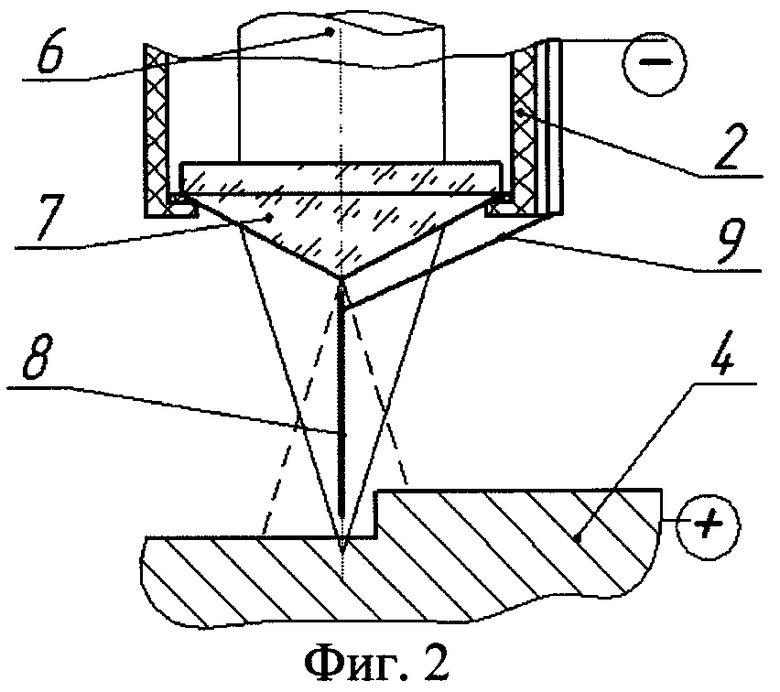

На фиг.1 схематично представлен общий вид установки для осуществления способа обработки токопроводящих материалов. Фиг.2 иллюстрирует рабочую зону предлагаемой обработки. На фиг.3 изображена схема отрезки. На фиг.4 изображена схема формирования заданного рельефа поверхности. На фиг.5 изображена схема гравирования. На фиг.6 изображена схема вырезания для тонколистовых материалов. На фиг.7 изображена схема точения. На фиг.8 изображена схема формирования внешнего контура заготовки. На фиг.9 изображена схема формирования фасонной полости. На фиг.10 изображена схема модификации физико-химических свойств поверхности.

Установка для осуществления способа обработки токопроводящих материалов описывается следующим образом. В камере или ванне с рабочей средой 3 установки 1 расположены рабочая головка 2 и обрабатываемое изделие 4 на координатном устройстве 5.

Способ обработки токопроводящих материалов осуществляется следующим образом. На обрабатываемое изделие 4 воздействуют с приложением электрической энергии с помощью импульсного плазменного образования 8, которое создается лазерным излучением 6, сфокусированным линзой 7. Плазменное образование создают так, чтобы центр каустики сфокусированного излучения или ось линзы 7 пересекалась или касалась токоподвода 9,

Рабочая среда должна быть достаточно прозрачной для лазерного излучения, чтобы обеспечить формирование проводящего канала к обрабатываемому изделию. В случае, если рабочая среда жидкая, то она может прокачиваться через рабочую зону во время обработки. Длительность импульсов лазерного излучения варьируется в диапазоне от теоретического минимума для данного излучения до ~100 нс.

Пример 1. Невозможно генерировать импульсы лазерного излучения длительностью меньше теоретического минимума.

Пример 2. Обрабатывается металлическая лента толщиной 0,5 мм, материал ленты 12Х18Н9. Обработка ведется в деионизированной воде при длине волны лазерного излучения 1,064 мкм, длительность импульсов лазерного излучения составляет 50 нс. Подвод электрической энергии осуществляется с помощью токоподводов.

В результате обработки в ленте была сформирована прорезь шириной 120 мкм и длиной 10 мм, при погрешности размеров не более 10 мкм. У инструмента износ отсутствует, а износ токоподвода инструмента не оказывал влияния на точность обработки.

Пример 3. Обрабатывается металлическая лента толщиной 0,5 мм, материал ленты 12Х18Н9. Обработка ведется в деионизированной воде при длине волны лазерного излучения 1,064 мкм, длительность импульсов лазерного излучения составляет 1 мкс. Подвод электрической энергии осуществляется с помощью токоподводов.

В результате обработки в ленте не удалось сформировать прорезь, было получено проплавление глубиной 0,2 мм, шириной 0,5 мм и длиной 10 мм со значительным количеством застывшего расплава по краям.

За счет использования импульсного плазменного инструмента, создаваемого лазерным излучением, данный способ позволяет избавить инструмент от износа и механических повреждений или разрушения, устранить негативное влияние короткого замыкания между инструментом и обрабатываемым изделием на процесс, облегчить прокачку рабочей жидкости через рабочую зону.

Устранение износа инструмента и возможность значительно увеличить скорость прокачки рабочей среды при малых зазорах между инструментом и заготовкой, а также дискретность воздействия инструмента на заготовку могут повысить точность обработки в 1,2-2,5 раза по сравнению с прототипом.

Также подобная реализация способа обработки токопроводящих материалов охватывает большое количество кинематико-технологических схем, поскольку лазерное излучение к рабочей зоне можно подавать под различными углами и направлениями. Параметры инструмента могут регулироваться во время процесса за счет изменения параметров лазерного излучения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для лазерной ударной обработки металлической детали | 2024 |

|

RU2838926C1 |

| СПОСОБ КОМБИНИРОВАННОЙ МАГНИТНО-ИМПУЛЬСНОЙ ОБРАБОТКИ ДЕТАЛЕЙ ЛОПАТОЧНЫХ МАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333822C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ МИКРОСТРУКТУРИРОВАННОГО КАРБИДА ТИТАНА НА ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ ТИТАНА ИЛИ ТИТАНОВОГО СПЛАВА С ИСПОЛЬЗОВАНИЕМ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2015 |

|

RU2603751C1 |

| Покрытие высоковольтного электротехнического изделия со сниженными потерями на коронный разряд и способ его получения | 2024 |

|

RU2832514C1 |

| Способ модификации поверхностей пластин паяного пластинчатого теплообменника | 2020 |

|

RU2754338C1 |

| Способ электроэрозионной обработки детали из токопроводящей керамики на автоматизированных вырезных станках с ЧПУ | 2016 |

|

RU2629578C2 |

| СПОСОБ ЛАЗЕРНОГО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЙ В ТВЕРДЫХ СРЕДАХ | 1991 |

|

RU2008288C1 |

| Способ лазерной ударной обработки металлической заготовки | 2024 |

|

RU2838925C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ВРАЩАЮЩИМСЯ ЭЛЕКТРОДОМ С ЭКСЦЕНТРИСИТЕТОМ РАБОЧЕЙ ПОВЕРХНОСТИ | 2016 |

|

RU2622075C1 |

| Способ бесконтактного электроискрового легирования | 1980 |

|

SU944856A1 |

Изобретение относится к технологии электрофизико-химической обработки токопроводящих материалов, в том числе к нанотехнологии. Способ электрофизической и электрохимической обработки изделия включает обработку изделия в цепи электрического разрядного контура, работающего в области искрового разряда, путем контактного или бесконтактного замыкания изделия и инструмента в рабочей среде, и их перемещения относительно друг друга. В качестве инструмента используют импульсное протяженное плазменное образование, которое создают импульсами лазерного излучения длительностью в диапазоне от теоретического минимума для данного излучения до 100 нс в рабочей среде, прозрачной для лазерного излучения, и при создании которого обеспечивают пересечение или касание центра каустики сфокусированного излучения. Изобретение позволяет повысить точность электрофизической и электрохимической обработки, облегчить обработку и прокачку рабочей среды при малых зазорах и обеспечить управляемость и гибкость обработки, а также позволяет устранить влияние износа инструмента на обработку. 10 ил.

Способ электрофизической и электрохимической обработки изделия из токопроводящего материала, включающий обработку изделия в цепи электрического разрядного контура, работающего в области искрового разряда, путем контактного или бесконтактного замыкания изделия и инструмента в рабочей среде, и их перемещения относительно друг друга, отличающийся тем, что в качестве инструмента используют импульсное протяженное плазменное образование, которое создают импульсами лазерного излучения длительностью в диапазоне от теоретического минимума для данного излучения до 100 нc в рабочей среде прозрачной для лазерного излучения и при создании которого обеспечивают пересечение или касание центра каустики сфокусированного излучения или оси фокусирующей линзы с токоподводом.

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ, СПЛАВОВ И ДРУГИХ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 1943 |

|

SU70010A1 |

| Способ электроэрозионной обработки | 1981 |

|

SU986694A1 |

| RU 2004105906 A, 20.07.2005 | |||

| WO 2006040280 A1, 20.04.2006 | |||

| JP 2004090007 A, 25.03.2004. | |||

Авторы

Даты

2011-01-20—Публикация

2009-04-13—Подача