Данное изобретение касается способа и емкости для поверхностной обработки металлических деталей, и более конкретно точнее конверсионной обработки такой как, например, анодирование алюминиевой детали. Оно также касается способа и установки для непрерывной поверхностной обработки с использованием указанной емкости.

Известны различные способы поверхностной обработки деталей, а в частности деталей из алюминия. В качестве примера можно привести анодную обработку алюминия и его сплавов, барьерное анодирование или анодную пассивацию, пористое анодирование в кислой среде или анодное растворение, и даже электролитическую полировку, твердое или самоокрашенное анодирование. Все эти виды обработки требуют предварительного этапа подготовки деталей.

Согласно этой подготовке деталей эти последние, например, обезжириваются и ополаскиваются посредством последовательного погружения в различные растворы. Детали, например, погружаются в обезжиривающий раствор, затем вынимаются, чтобы затем быть погруженными в ополаскивающий раствор.

В известных способах детали помещаются в определенном количестве на приспособленные для этого суппорты такие как, например суппорты, описанные в опубликованной патентной заявке ЕР-А-1433537, суппорты сами в определенном количестве помещаются на «садки». Эти садки перемещаются отдельно из емкости в соответствующую емкость и погружаются в каждую из них посредством последовательных вертикальных движений спуска и подъема при помощи рычагов. Существующие процессы имеют ряд недостатков.

Прежде всего, когда обрабатываемые детали являются полыми, установлено, что пузырьки воздуха могут появляться на их внутренних стенках во время опускания и/или подъема в каждую из емкостей. Эти пузырьки воздуха могут оказаться вредными, так как они порождают потеки подготовительной и/или окончательной активной жидкости на стенках, что может повредить однородность слоя активной(-ых) жидкости(-ей) и в некоторых случаях привести к выбраковке некоторых деталей, обработанных таким образом. Кроме того, зачастую необходимо соорудить сложные металлические конструкции вокруг емкостей для того, чтобы поддержать рычаги, которые, в свою очередь, поднимают соответствующие садки. Множественные перемещения рычагов и поднятых садков увеличивают риски поломок. Садки не обязательно сконструированы с полной повторяемостью, что вызывает различия в технологическом процессе обработки деталей и, следовательно, отклонения от садка к садку, которые надо регулярно корректировать. Эта коррекция в основном заключается в адаптации обработки в зависимости от каждого садка. Для того чтобы сделать садки более рентабельными, они изготавливаются довольно значительного объема, что заставляет иметь емкости больших размеров, и, следовательно, заставляет производить значительный объем загрязняющих жидких отходов. Наконец, использование рычагов и значительных размеров установок для осуществления способа вызывают также значительные эксплуатационные расходы.

Задача изобретения состоит в устранении вышеуказанных недостатков, присущих способам и установкам, известным из существующего уровня техники.

Для решения данной задачи предложен способ поверхностной обработки полых деталей типа конверсионной обработки, такой как анодирование, согласно которому полые детали полностью погружают в по меньшей мере одну содержащую жидкость емкость для обработки, отличающийся тем, что при погружении полой детали ее поворачивают по меньшей мере один раз с возможностью отвода пузырьков воздуха, образующихся внутри емкости, от внутренней стенки полой детали.

Согласно изобретению предложен способ поверхностной обработки деталей, согласно которому детали погружают в, по меньшей мере, одну обрабатывающую жидкость, содержащуюся в емкости для обработки, причем детали фиксируют на вращающемся барабане, установленном с возможностью вращения внутри емкости для обработки, при этом детали полностью погружают в указанную обрабатывающую жидкость за счет поворота вращающегося барабана (10), причем указанный поворот выбирается так, что имеется возможность отвода пузырьков воздуха, которые могут образоваться за счет погружения деталей, от поверхностей деталей.

Предпочтительно каждую полую деталь поворачивают по меньшей мере однократно по меньшей мере на 90°.

Предпочтительно каждую полую деталь поворачивают однократно или многократно на 360°.

Предпочтительно несколько деталей предварительно размещается на суппорте, содержащем, по меньшей мере, один орган для удержания, способный зафиксировать каждую из деталей относительно суппорта, причем указанный суппорт для деталей вводится в зону погружения, расположенную в верхней части емкости для обработки, и прикрепляется к вращающемуся барабану посредством устройства для закрепления, причем суппорт для деталей переносится вдоль указанного поворота с помощью вращающегося барабана и переносится к зоне выхода (З.В), расположенная в верхней части емкости для обработки, где суппорт для деталей удаляется из емкости для обработки.

Предпочтительно суппорты для деталей позиционируют конвейерным средством на той же высоте, что и зона погружения и перед ней, и вводят толкающими устройствами вдоль горизонтального направления в зону погружения, и при этом суппорты для обрабатываемых деталей выводятся устройством извлечения вдоль горизонтального направления извлечения из зоны выхода на конвейерное средство, расположенное на той же высоте, что и зона выхода.

Предпочтительно способ является непрерывным и включает в себя следующие этапы:

- позиционируют множество суппортов для деталей на первой конвейерной линии, расположенной на той же высоте, что и зона погружения,

- перемещают суппорты для деталей и вводят их с помощью толкания в горизонтальном направлении с первой конвейерной ленты в зону погружения;

- последовательно погружают и вращают суппорты для деталей в обрабатывающую жидкость, содержащуюся в емкости для обработки;

- выводят суппорты для обрабатываемых деталей последовательно горизонтальным извлечением из зоны выхода (З.В) на вторую конвейерную линию, расположенную на той же высоте, что и зона выхода.

Предпочтительно суппорты для деталей погружают в емкость для обработки по спиральной траектории между зоной погружения (З.П) и зоной выхода емкости для обработки.

Предпочтительно вышеупомянутый суппорт вводят в емкость таким образом, что он толкает, по меньшей мере, один другой суппорт (2х), заранее погруженный и вращаемый в емкости, так чтобы обеспечить выход, по меньшей мере, одного другого суппорта (2Х) на вторую конвейерную линию.

Предпочтительно используют, по меньшей мере, вторую дополнительную емкость, содержащую жидкость для дополнительной обработки, также имеющую зону погружения и на той же высоте, что и вторая конвейерная линия, причем детали, удаляемые из первой емкости для обработки, вводятся посредством толкания в горизонтальном направлении со второй конвейерной линии в зону погружения второй дополнительной емкости для обработки.

Предпочтительно детали, обработанные во второй дополнительной емкости для обработки, выводятся в горизонтальном направлении из зоны выхода дополнительной емкости для обработки на первую конвейерную линию, движущуюся в том же направлении, что и при вводе деталей в предыдущую емкость.

Предпочтительно реализуют, по меньшей мере, один этап ополаскивания посредством опрыскивания водой на, по меньшей мере, одной из конвейерных линий.

Также согласно заявленному изобретению предложено применение вышеуказанного способа для поверхностной обработки полых деталей.

Также согласно заявленному изобретению предложено применение вышеуказанного способа для электрохимической поверхностной обработки металлических деталей.

Также согласно заявленному изобретению предложено применение вышеуказанного способа для анодирующей обработки деталей, сделанных из алюминия или сплава на основе алюминия.

Предпочтительно детали последовательно погружают в пять различных активных раствора (Ж.С, Ж.Г, Ж.А, Ж.О, Ж.У) для реализации анодирования вышеупомянутых деталей.

Также согласно заявленному изобретению предложена емкость для поверхностной обработки деталей, предназначенная для осуществления вышеуказанного способа, содержащая барабан, установленный с возможностью вращения внутри емкости для обработки, при этом барабан содержит на своей внешней периферии, по меньшей мере, одну опорную дорожку, на которой суппорт для детали(-ей) может быть размещен и зафиксирован с помощью устройства для закрепления.

Предпочтительно емкость содержит на своей самой верхней части отверстие, определяющее зону погружения и зону выхода.

Предпочтительно устройства для закрепления жестко соединены с опорной дорожкой, и выполнены с возможностью фиксации каждого суппорта для полых деталей посредством скольжения, с сцеплением суппорта с дорожкой.

Предпочтительно барабан содержит на своей внешней периферии множество опорных дорожек.

Предпочтительно емкость содержит свое собственное приводное устройство и свои собственные устройства трансмиссии, способные приводить во вращение барабан.

Предпочтительно барабан выполнен с возможностью входа в зацепление с зубчатым колесом, жестко связанным с валом двигателя.

Предпочтительно емкость содержит толкающие устройства, выполненные с возможностью выталкивания каждого суппорта из внешней части емкости в зону погружения, и устройства извлечения для извлечения каждого суппорта, подвергнутого вращению, из зоны выхода наружу, причем толкающие устройства и устройства извлечения соединены с емкостью для образования автономного модуля.

Предпочтительно толкающие устройства содержат, по меньшей мере один, гидравлический цилиндр, а устройства извлечения содержат, по меньшей мере, один гидравлический цилиндр.

Согласно заявленному изобретению предлагается установка, предназначенная для осуществления вышеуказанного способа, содержащая, по меньшей мере, одну вышеуказанную емкость для обработки, первую конвейерную линию, расположенную на той же высоте, что и зона погружения емкости, и обеспечивающую транспортировку каждого суппорта для деталей перед вышеупомянутой зоной погружения, толкающие устройства для толкания в горизонтальном направлении каждого суппорта для деталей с первой конвейерной линии в зону погружения емкости, устройства извлечения для извлечения в горизонтальном направлении каждого суппорта для обрабатываемых деталей из зоны выхода емкости и подвода на вторую конвейерную линию, расположенную на той же высоте, что и зона выхода емкости, и выполненную с возможностью отвода каждого суппорта для обрабатываемых деталей от емкости.

Предпочтительно установка содержит, по меньшей мере, две последовательные дополнительные емкости для обработки, причем первая и вторая конвейерные линии являются непрерывными и расположены параллельно, таким образом, что первая линия проходит вдоль зоны погружения передней емкости и зоны выхода задней емкости, а вторая конвейерная линия проходит вдоль зоны выхода передней емкости и зоны погружения задней емкости.

Предпочтительно первая и вторая конвейерная линия являются непрерывными и прямолинейными.

Предпочтительно установка содержит, по меньшей мере, одну камеру ополаскивания посредством опрыскивания водой, расположенную вокруг, по меньшей мере, одной из двух конвейерных линий.

Предпочтительно установка содержит пять последовательно расположенных емкостей, задняя из которых является емкостью окончательной обработки деталей, а четыре предыдущие являются емкостями для подготовки и обработки деталей.

С помощью заявленного способа были успешно обработаны следующие металлические детали (алюминиевые):

- колпачки парфюмерных бутылок,

- застежки сумок,

- гайки для индикаторов давления;

- втулки велосипедных колес;

- опоры для датчиков дождя (для машин);

- золотниковые клапаны для автоматических коробок передач;

- тормозные поршни.

Колпачки бутылок и гайки являются полыми деталями, а другие детали, например замки для сумок, тормозные поршни, золотниковые клапаны, не являются полыми деталями.

Другие характеристики и преимущества изобретения будут отражены в последующем описании, приводимом со ссылками на приложенные чертежи, которые даны только в качестве неограничительных примеров.

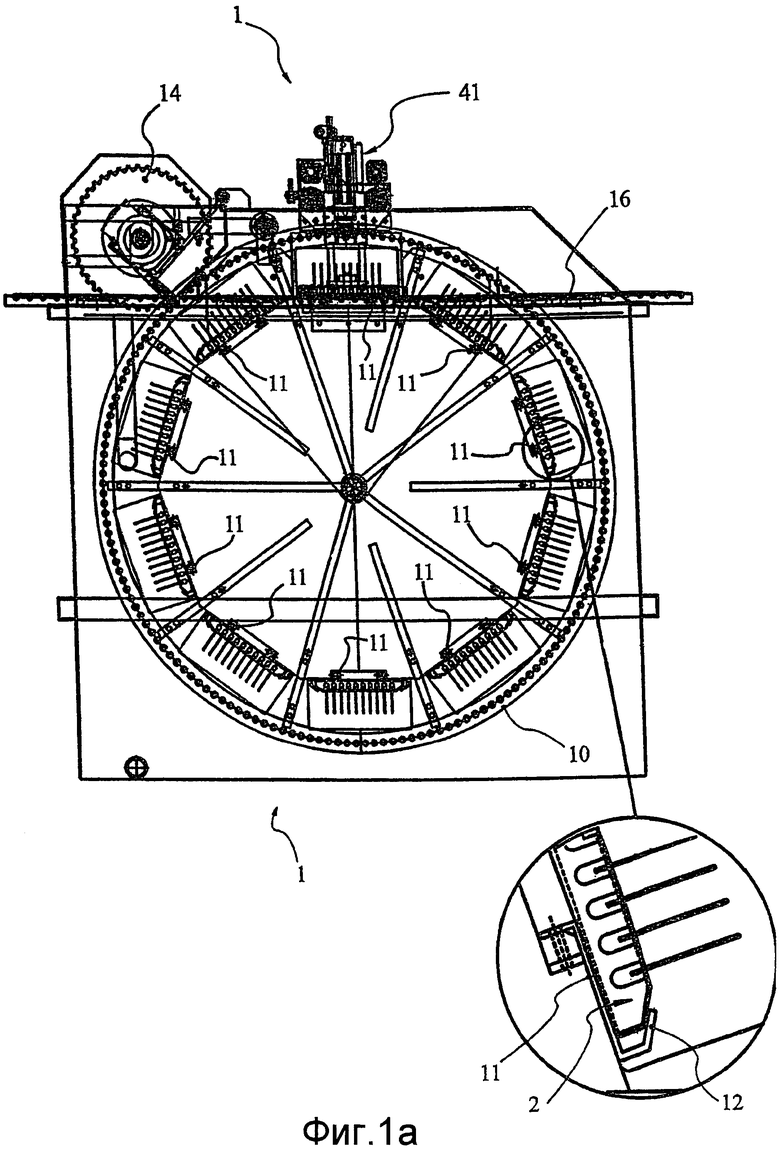

Фиг.1а изображает вид спереди емкости, предназначенной для осуществления способа поверхностной обработки согласно изобретению.

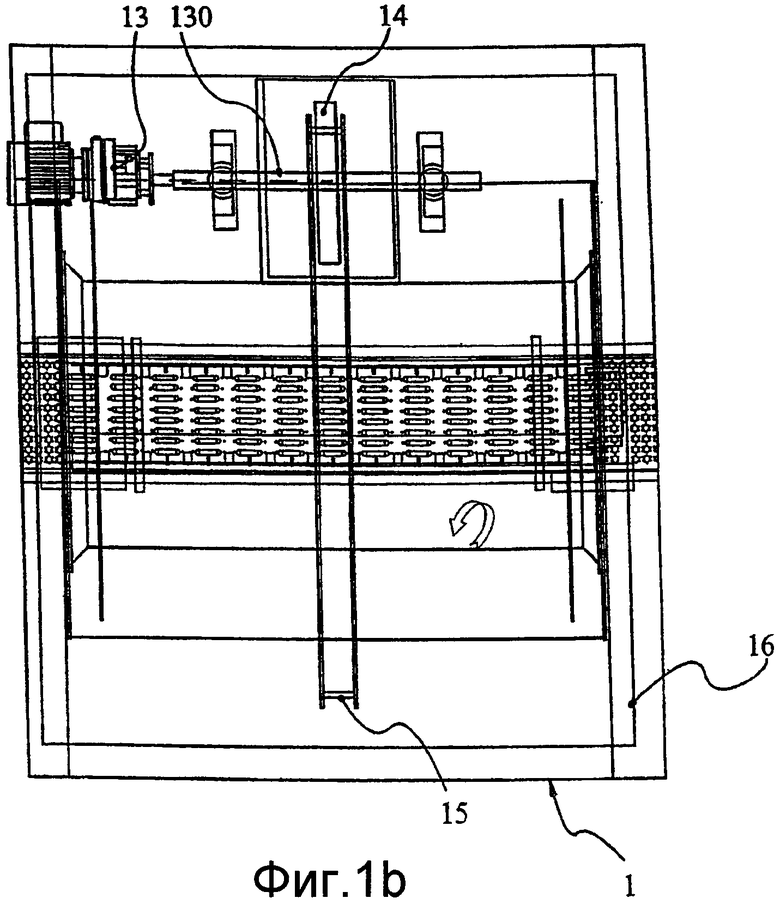

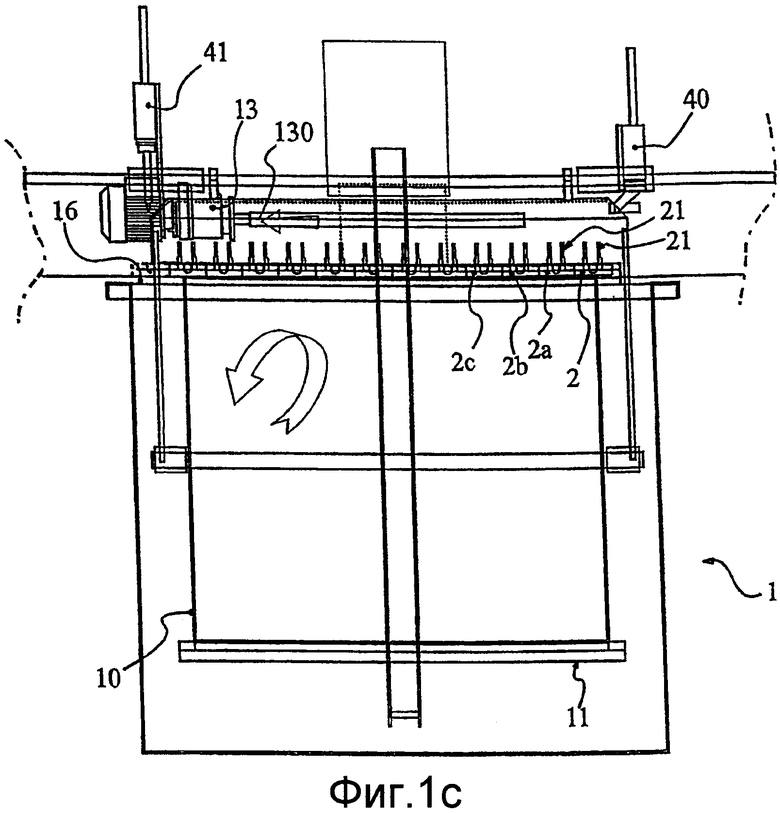

Фиг.1b и 1с изображают соответственно виды сверху и сбоку емкости согласно фиг.1а.

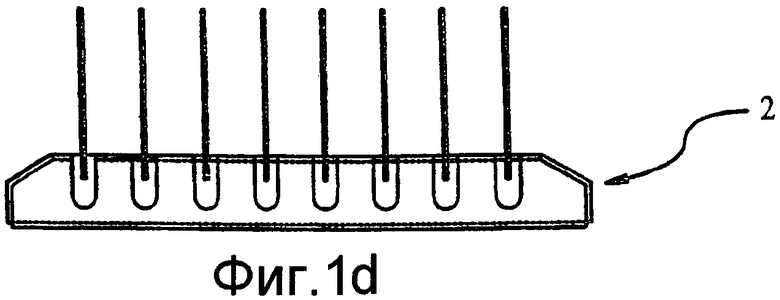

Фиг.1d изображает вид сбоку суппорта (2) деталей согласно изобретению.

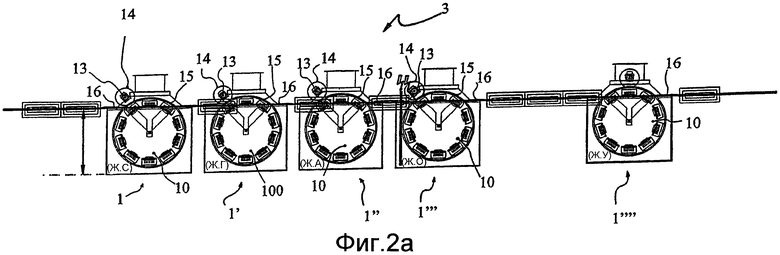

Фиг.2а - вид спереди, изображающий установку, предназначенную для осуществления способа непрерывной поверхностной обработки согласно изобретению и использующую емкость согласно фиг.1а-1с.

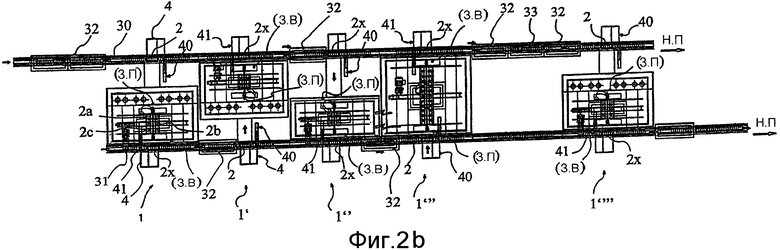

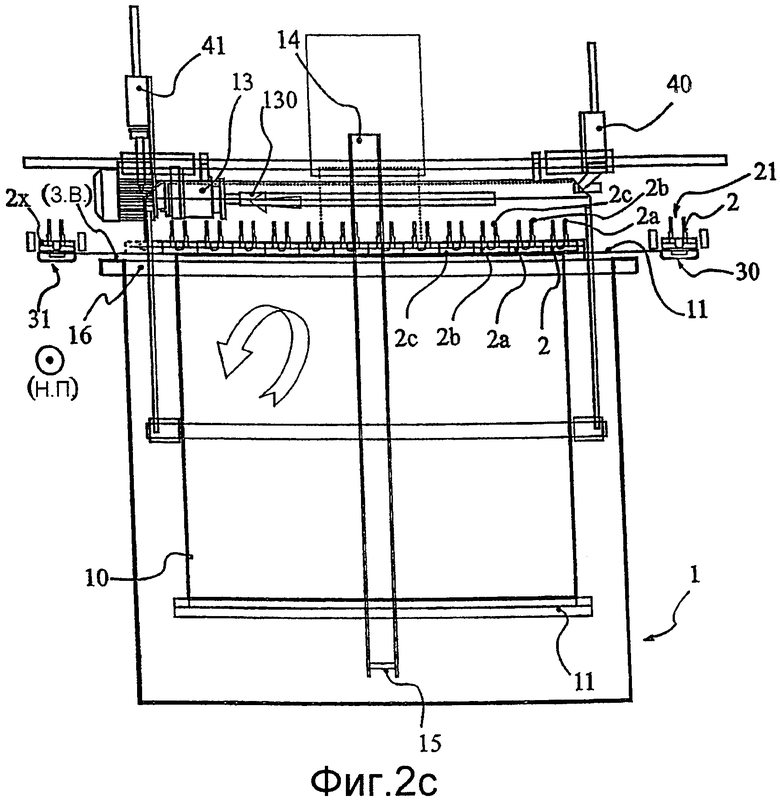

Фиг.2b и 2с изображают соответственно виды сверху и сбоку установки согласно фиг.2а.

Согласно существующему способу обработки полых деталей, подлежащих поверхностной обработке типа конверсионной обработки такой, как, например, анодирование, полые детали полностью погружаются внутрь, по меньшей мере, одной содержащей жидкость емкости для обработки. Согласно способу по настоящему изобретению каждую полую деталь погружают, заставляя ее сделать, по меньшей мере, одно вращательное движение так, что пузырьки воздуха, которые могут образовываться внутри емкости, отводятся от внутренней стенки вышеупомянутой полой детали.

Целесообразно, чтобы каждая полая деталь поворачивалась по меньшей мере на 90°, и предпочтительно на 360°.

Предпочтительно, чтобы определенное количество вышеупомянутых полых деталей заранее размещалось на суппорте, содержащем, по меньшей мере, один орган для удержания, способный зафиксировать каждую из них.

Фиг.1 изображает приведенный в качестве примера первый вариант реализации емкости (1), предназначенной для осуществления способа обработки согласно изобретению.

Согласно этому варианту емкость для обработки полых деталей, имеющая общее обозначение (1), содержит барабан (10), установленный с возможностью вращения внутри емкости, на котором каждая полая деталь может быть закреплена. Целесообразно, чтобы барабан (10) содержал на своей внешней периферии (100), по меньшей мере, одну опорную дорожку (11), на которой каждая полая деталь может быть закреплена. Точнее, барабан (10) содержит устройства закрепления (12), жестко соединенные с опорной дорожкой (11), способные закрепить каждый суппорт (2) полой(-ых) детали(-ей) посредством скольжения суппорта (2) в дорожке (11). Суппорт (2) в изображенном варианте реализации является аналогичным суппорту, описанному в патентной заявке ЕР-А-1433537.

Для ясности, полые детали, обрабатываемые в соответствии с изобретением, не показаны на чертеже; показаны только их суппорты (фиг.1d). Само собой разумеется, что все перемещения суппортов одинаковы и для деталей, зафиксированных на каждом суппорте.

Емкость (1) согласно изобретению содержит свое индивидуальное приводное устройство (13) в виде приводного двигателя электрического типа, которое приводит во вращение барабан (10). Емкость (1) содержит также устройства трансмиссии (14, 15), которые переводят вращательное движение двигателя (3) во вращательное движение барабана (10). В данном случае барабан (10) имеет зубья (15) и входит в зацепление с зубчатым колесом (14), жестко соединенным с валом (130) двигателя (3). Емкость (1) содержит толкающие устройства (4, 40), обеспечивающие проталкивание каждого суппорта (2) из внешней части емкости в зону погружения, и устройства для извлечения (4, 41), служащие для извлечения каждого вращающегося суппорта (2), из зоны выхода наружу, причем толкающие устройства и устройства извлечения соединены с емкостью для образования автономного модуля.

Фиг.2а и 2b изображают вариант реализации установки, предназначенной для осуществления способа непрерывной поверхностной обработки полых деталей.

Согласно способу непрерывной поверхностной обработки полых деталей используется, по меньшей мере, одна содержащая жидкость емкость для обработки (1), изображенная на фиг.1а-1с, и осуществляются следующие этапы:

- позиционирование суппортов (2) деталей на первой конвейерной линии (30), расположенной на той же высоте (Н), что и зона емкости (1), образующая зону погружения (З.П) и приведение суппортов (2) деталей горизонтальным толканием с первой конвейерной ленты в зону погружения (З.П);

- полное погружение суппортов (2) деталей в жидкость, содержащуюся в емкости (1);

- выход суппортов (2) обрабатываемых деталей горизонтальным извлечением из зоны емкости (1), образующей зону выхода (З.В) на вторую конвейерную ленту (31), расположенную на той же высоте, что и зона выхода (З.В).

Целесообразно, чтобы погружение каждого суппорта (2) деталей в емкость (1) сопровождалось его перемещением по спиральной траектории между зоной погружения (З.П) и зоной выхода (З.В) емкости (1).

Предпочтительно, чтобы определенное количество вышеупомянутых полых деталей предварительно было помещено на суппорт (2), содержащий, по меньшей мере, один орган удержания (21), способный зафиксировать каждую из них, причем вышеупомянутый суппорт (2) вводят в емкость (1) таким образом, что он начинает толкать, по меньшей мере, один другой суппорт (2а), заранее погруженный внутрь емкости (1), на котором размещено другое определенное количество вышеупомянутых полых деталей, и содержащий по меньшей мере один орган удержания (21а) фиксирующий каждую деталь из другой совокупности деталей для обеспечения выхода по меньшей мере одного другого суппорта (2, 2а, 2b…) на вторую конвейерную линию (31). Здесь, в изображенном варианте реализации, все суппорты (2, 2а, 2b…) являются идентичными и, следовательно, каждый из них содержит одно и то же количество органов удержания (21, 21а, 21b…). Согласно способу от одного суппорта (2) к другому (2а, 2b…) размещают одинаковое количество полых деталей. Количество деталей на суппорте (2) может изменяться в соответствии с единичными размерами обрабатываемой(-ых) детали(-ей), и только размеры каждого суппорта остаются неизменными.

Целесообразно ввести по меньшей мере один этап ополаскивания посредством опрыскивания водой, по меньшей мере, на одной из конвейерных линий (30, 31).

Согласно изображенному процессу предпочтительно использовать по меньшей мере одну дополнительную емкость (1', 1''…), содержащую жидкость для дополнительной обработки, также имеющую зону погружения (З.П) на той же высоте, что и вторая конвейерная линия (31) и подвод каждого суппорта (2) деталей, выходящих из емкости, реализовывать посредством горизонтального толкания со второй конвейерной линии (31) в зону погружения (З.П) дополнительной емкости (1', 1''…).

Предпочтительно, чтобы выход каждого суппорта (2) обрабатываемых деталей из второй дополнительной емкости (1', 1''…) реализовывался посредством горизонтального извлечения из зоны выхода (З.В) дополнительной емкости (1', 1''…) на первую конвейерную линию (30), движущуюся в том же направлении (Н.П), что и для ввода каждого суппорта (2) деталей в предыдущую емкость (1).

Предпочтительно, чтобы способ непрерывной поверхностной обработки изобретения включал в себя погружение полых деталей в пять различных активных жидкостей (жидкость для сатинирования Ж.С, жидкость для глянцевания Ж.Г, азотнокислая жидкость Ж.А, жидкость для оксидирования Ж.О, жидкость для уплотнения Ж.У) в последовательных этапах для реализации анодирования вышеупомянутых полых деталей.

Установка (3) согласно изобретению, предназначенная для осуществления изображенного способа поверхностной обработки, содержит, по меньшей мере, одну емкость для обработки (1, 1', 1''…), содержащую жидкость для обработки (Ж.С, Ж.Г, Ж.А, Ж.О, Ж.У), первую конвейерную линию (30), расположенную на той же высоте что и зона погружения (З.П) емкости (1, 1', 1''…), и способную приводить каждый суппорт (2) полых деталей на уровень вышеупомянутой зоны погружения, толкающие устройства (4, 40) для толкания в горизонтальном направлении каждого суппорта (2) полых деталей с первой конвейерной линии (30) в зону погружения (З.П) емкости, устройства извлечения (4, 41) для горизонтального извлечения каждого суппорта (2) обрабатываемых деталей из зоны выхода (З.В) емкости и приведения на вторую конвейерную линию (31), расположенную на той же высоте, что и зона выхода (З.В) емкости (1, 1', 1''…) и способные отвести каждый суппорт (2) обрабатываемых деталей от емкости (1, 1', 1''…).

Предпочтительно, чтобы толкающие устройства (4, 40) содержали, по меньшей мере, один гидравлический цилиндр (40). Предпочтительно также, чтобы устройства извлечения (4, 41) содержали по меньшей мере один гидравлический цилиндр (41). В данном случае гидравлический толкающий цилиндр (40) и цилиндр извлечения (41) являются идентичными и расположены один напротив другого с одной и с другой стороны от емкости (1). Целесообразно, чтобы толкающий (40) цилиндр и цилиндр (41) извлечения были установлены непосредственно на каждой емкости (1, 1', 1'', 1''', 1''''…) для образования автономного модуля, легко взаимозаменяемого и удаляемого из установки, например, в случае временной неисправности или изменении типа обработки.

Целесообразно, чтобы две конвейерные линии (30, 31) были способны перемещать множество суппортов (2, 2а, 2b, …), на каждом из которых размещено определенное количество вышеупомянутых полых деталей и каждый из которых содержит, по меньшей мере, один орган удержания (21, 21а, 21b, …), фиксирующий каждую из деталей.

Предпочтительно, чтобы установка (3) содержала, по меньшей мере, одну камеру (32) ополаскивания посредством опрыскивания водой, расположенную вокруг, по меньшей мере, одной из двух конвейерных линий (30, 31).

Целесообразно, чтобы емкость (1) имела в своей верхней части отверстие (16), на краю которого расположены соответственно зона погружения (З.П) и зона выхода (З.В).

Предпочтительно, установка (3) содержит, по меньшей мере, две последовательные дополнительные емкости (1, 1', 1'', 1'''…) для обработки, и первая (30) и вторая (31) конвейерные линии являются непрерывными и расположенными параллельно между ними таким образом, что первая линия (30) проходит вдоль зоны погружения (З.П) передней емкости (1) и зоны выхода (З.В) задней емкости (1, 1'', 1'''…), а вторая линия (31) проходит вдоль зоны выхода (З.В) передней емкости (1) и зоны погружения (З.П) задней емкости (1', 1'', 1'''…).

Предпочтительно, чтобы первая (30) и вторая (31) конвейерные линии являлись непрерывными и прямолинейными.

Целесообразно, чтобы установка содержала пять последовательно расположенных емкостей (1, 1', 1'', 1''', 1''''), задняя из которых (1'''') являлась бы емкостью окончательной обработки деталей, а другие четыре предыдущие (1, 1', 1'', 1''') являлись бы емкостями для подготовки и обработки деталей. Емкости (1, 1', 1'', 1''', 1'''') в изображенном варианте должны иметь различные размеры для того, чтобы иметь время погружения, необходимое для обработки полых деталей в каждом активном растворе, используемом в качестве раствора для обработки (Ж.С, Ж.Г, Ж.А, Ж.О, Ж.У). В изображенном примере реализации, согласно которому осуществляемая обработка является анодированием, емкость (1''') является емкостью для оксидирования. Она отличается от остальных емкостей (1, 1', 1'', 1'''') тем, что в нее вводят электрический ток, подводимый между электродами и обрабатываемыми полыми деталями для реализации слоя алюминия желаемой толщины и качества. Емкости (1, 1', 1'', 1''', 1'''') могут быть одних и тех же размеров и, в крайнем случае, идентичными.

Функционирование установки (3) согласно изобретению происходит следующим образом.

Первая конвейерная линии (30) непрерывно подводит суппорты (2, 2a, 2b, …) на уровень зоны погружения (З.П) самой передней емкости (1), затем каждый суппорт (2, 2а, 2b, …) выталкивается в горизонтальном направлении над отверстием (16) посредством толкающего цилиндра (40) на одну из опорных дорожек (11), образующих цилиндр барабана (10);

- одновременно, суппорт (2х), расположенный на той же опорной дорожке (11), толкается суппортом (2), приведенным на противоположный конец вышеупомянутой дорожки (11) и затем извлекается цилиндром извлечения (41) напротив толкающего цилиндра (40) на вторую конвейерную линию (31);

- подводят суппорт (2х) в зону погружения (З.П) емкости (1') следующей сразу за предыдущей емкостью (1) и расположенной с той же стороны, что и зона выхода (З.В) предыдущей емкости…

Тот же суппорт (2, 2а, 2b, …2х…) следует в направлении перемещения (Н.П), одинаковом для каждой из линий (30, 31), и попеременно переходит с одной линии (30) на другую (31) после погружения в одну из емкостей (1, 1', 1'', 1''', 1'''').

Непрерывный способ согласно изобретению позволяет исключить все существующие рычаги в существующих способах и, следовательно, все их недостатки (необходимость предусмотрения сложных поддерживающих конструкций для рычагов, уменьшение операций техобслуживания...) и связанные с этим риски (многочисленные перемещения и, следовательно, риски поломок).

Непрерывный способ согласно изобретению позволяет уменьшить количество необходимых емкостей и также уменьшить габаритные размеры обрабатывающей линии. Вместе с тем, он позволяет улучшить параметры потребления воды и жидкостей, а также жидких отходов, проистекающих из обработки, и таким образом позволяет улучшить условия очистки.

Вместе с тем, благодаря заявленному способу, объем необходимых жидкостей уменьшен, откуда следует значительная экономия, особенно активных продуктов.

Обработка опрыскиванием надежнее, так как время распрыскивания каждой жидкости для обработки может в полной мере контролироваться и воспроизводиться благодаря управляемым электроклапанам.

Представляется понятным, что погружение вращением полых деталей в активную жидкость емкости обеспечивает однородность слоя с исключением явления пузырьков внутри и, следовательно, позволяет оказывать полное воздействие на обрабатываемые полые детали, какими бы ни были их формы. Кроме того, обрабатываемые полые детали, которые перемещаются в определенном и ограниченном количестве на приспособленном для этого суппорте, могут быть высушены наилучшим образом.

Разумеется, изобретение не ограничено описанными и представленными в качестве примеров вариантами его осуществления, но оно также включает в себя все технические эквиваленты так же, как их сочетания.

Например, другие устройства помимо барабана могут быть предусмотрены для придания вращения полым деталям в емкости, такой как требуется.

Также непосредственно после емкости (1''') оксидирования, может быть предусмотрена камера окрашивания (33), предназначенная для придания цветного аспекта предварительно обработанным полым деталям, непосредственно между двумя зонами ополаскивания (32), так как изображено на фиг.2b.

Кроме того, поверхности деталей могут быть обработаны не конверсионной обработкой.

Пример электрохимической обработки, не являющейся обработкой конверсионного типа.

Электролитическое осаждение никеля (гальванизация) на стальную деталь.

Способ и установка согласно изобретению используется для осаждения слоя никеля (данная поверхностная обработка не является конверсионной обработкой) на поверхность стальных деталей для автомобильного сектора.

Перед подачей в установку, детали направляются на предварительную стадию обезжиривания с помощью органического растворителя и затем прикрепляются к опоре согласно изобретению.

Установка содержит четыре последовательных емкости, заполненных активным раствором:

- емкость, содержащая сернофосфорный травильный раствор;

- емкость, содержащая электроанодный раствор на основе NaOH для очистки от масла (жира),

- емкость, содержащая серный депассивирующий раствор,

- емкость, содержащая раствор сульфата никеля, нагретого до 60°С. Данная емкость также снабжена двумя электродами, выполненными из никелевых пластин.

Гальваническое покрытие из никеля образуется за счет приложения плотности тока, равной 0,5 A/dm2 между электродами и деталями. Гомогенный слой никеля в диапазоне между примерно 3-5 микронов успешно осаждается на поверхность металлических деталей (менее 1% покрытых деталей имеют поверхностные дефекты).

Между двумя последовательными емкостями детали промываются с помощью распыления воды на них, для того чтобы удалить различные загрязнения активного раствора из предыдущей емкости для избежания загрязнения следующей емкости.

Изобретение относится к области гальванотехники. Способ включает погружение в, по меньшей мере, одну обрабатывающую жидкость, содержащуюся в емкости для обработки, при этом детали фиксируют на барабане, установленном с возможностью вращения внутри емкости для обработки, при этом детали полностью погружают в указанную обрабатывающую жидкость за счет поворота вращающегося барабана, причем указанный поворот выбирают так, что имеется возможность отвода пузырьков воздуха, которые могут образоваться за счет погружения деталей, от поверхностей деталей. Способ предлагается применять для поверхностной обработки полых деталей, для электрохимической поверхностной обработки металлических деталей и для анодирования деталей из алюминия или сплава на основе алюминия. Емкость содержит барабан с возможностью вращения, который содержит на своей внешней периферии, по меньшей мере, одну опорную дорожку, на которой каждый суппорт для детали может быть размещен и зафиксирован. Установка содержит, по меньшей мере, одну емкость, первую конвейерную линию, обеспечивающую транспортировку суппортов для деталей, толкающие устройства, устройства извлечения суппортов из емкости и подвода на вторую конвейерную линию, выполненную с возможностью отвода каждого суппорта от емкости. Технический результат: повышение качества изделий, упрощение обработки и снижение эксплуатационных расходов. 6 н. и 22 з.п. ф-лы, 7 ил.

1. Способ поверхностной обработки деталей, согласно которому детали погружают в по меньшей мере одну обрабатывающую жидкость, содержащуюся в емкости для обработки (1, 1', 1'', 1''', 1''''), отличающийся тем, что детали фиксируют на вращающемся барабане (10), установленном с возможностью вращения внутри емкости для обработки (1, 1', 1'', 1''', 1''''), при этом детали полностью погружают в указанную обрабатывающую жидкость за счет поворота вращающегося барабана (10), причем указанный поворот выбирают так, что имеется возможность отвода пузырьков воздуха, которые могут образоваться за счет погружения деталей, от поверхностей деталей.

2. Способ по п.1, отличающийся тем, что каждую деталь поворачивают по меньшей мере однократно по меньшей мере на 90°.

3. Способ по п.1, отличающийся тем, что каждую деталь поворачивают по меньшей мере однократно на 360°.

4. Способ по любому из пп.1-3, отличающийся тем, что несколько деталей предварительно размещают на суппорте (2, 2а, 2b, 2х…), содержащем по меньшей мере один орган (21) для удержания, способный зафиксировать каждую из деталей относительно суппорта (2, 2а, 2b, 2х…), причем указанный суппорт (2, 2а, 2b, 2х…) для деталей вводят в зону погружения (З.П.), расположенную в верхней части емкости для обработки, и прикрепляют к вращающемуся барабану посредством устройства для закрепления (12), причем суппорт для деталей переносят вдоль указанного поворота с помощью вращающегося барабана и переносят к зоне выхода (З.В.), расположенной в верхней части емкости для обработки, где суппорт для деталей удаляют из емкости для обработки.

5. Способ по п.4, отличающийся тем, что суппорты (2, 2а, 2b, 2х…) для деталей позиционируют конвейерным средством на той же высоте, что и зона погружения (З.П.) и перед ней и вводят толкающими устройствами (4, 40) вдоль горизонтального направления в зону погружения (З.П.) и при этом суппорты (2, 2а, 2b, 2х…) для обрабатываемых деталей выводят устройством извлечения вдоль горизонтального направления извлечения из зоны выхода (З.В.) на конвейерное средство, расположенное на той же высоте, что и зона выхода (З.В.).

6. Способ по п.4, отличающийся тем, что он является непрерывным и включает в себя следующие этапы:

позиционируют множество суппортов (2, 2а, 2b, 2х…) для деталей на первой конвейерной линии (30), расположенной на той же высоте, что и зона погружения (З.П.),

перемещают суппорты для деталей и вводят их с помощью толкания в горизонтальном направлении с первой конвейерной ленты в зону погружения,

последовательно погружают и вращают суппорты для деталей в обрабатывающую жидкость, содержащуюся в емкости для обработки,

выводят суппорты (2, 2а, 2b, 2х…) для обрабатываемых деталей последовательно горизонтальным извлечением из зоны выхода (З.В.) на вторую конвейерную линию (31), расположенную на той же высоте, что и зона выхода (З.В.).

7. Способ по п.4, отличающийся тем, что суппорты (2, 2а, 2b, 2х...) для деталей погружают в емкость для обработки (1, 1', 1'', 1''', 1'''') по спиральной траектории между зоной погружения (З.П.) и зоной выхода (З.В.) емкости для обработки (1, 1', 1'', 1''', 1'''').

8. Способ по п.6, отличающийся тем, что суппорт (2, 2а, 2b) вводят в емкость (1, 1', 1'', 1''', 1'''') таким образом, что он толкает по меньшей мере один другой суппорт (2х), заранее погруженный и вращаемый в емкости, так чтобы обеспечить выход по меньшей мере одного другого суппорта (2х) на вторую конвейерную линию (31).

9. Способ по п.5, отличающийся тем, что используют по меньшей мере вторую дополнительную емкость (1', 1'', 1''', 1''''), содержащую жидкость для дополнительной обработки, также имеющую зону погружения (З.П.) и на той же высоте, что и вторая конвейерная линия (31), причем детали, удаляемые из первой емкости (1) для обработки, вводят посредством толкания в горизонтальном направлении со второй конвейерной линии в зону погружения дополнительной емкости (1', 1'', 1''', 1'''') для обработки.

10. Способ по п.9, отличающийся тем, что детали, обработанные во второй дополнительной емкости (1', 1'', 1''', 1'''') для обработки, выводят в горизонтальном направлении из зоны выхода (З.В.) дополнительной емкости (1', 1'', 1''', 1'''') для обработки на первую конвейерную линию, движущуюся в том же направлении (Н.П), что и при вводе деталей в предыдущую емкость (1).

11. Способ по п.10, отличающийся тем, что реализуют по меньшей мере один этап ополаскивания посредством опрыскивания водой, по меньшей мере, на одной из конвейерных линий (30, 31).

12. Применение способа по любому из пп.1-11 для поверхностной обработки полых деталей.

13. Применение способа по любому из пп.1-11 для электрохимической поверхностной обработки металлических деталей.

14. Применение способа по любому из пп.1-11 для анодирования деталей из алюминия или сплава на основе алюминия.

15. Применение по п.14, отличающееся тем, что детали последовательно погружают в пять различных активных жидкостей: в жидкость для сатинирования Ж.С., жидкость для глянцевания Ж.Г., азотно-кислую жидкость Ж.А., жидкость для оксидирования Ж.О., жидкость для уплотнения Ж.У. для реализации анодирования вышеупомянутых деталей.

16. Емкость (1, 1', 1'', 1''', 1'''') для поверхностной обработки деталей, предназначенная для осуществления способа по любому из пп.1-15, содержащая барабан (10), установленный с возможностью вращения внутри емкости для обработки, при этом барабан содержит на своей внешней периферии по меньшей мере одну опорную дорожку (11), на которой каждый суппорт (2, 2а, 2b, 2х…) для детали(-ей) может быть размещен и зафиксирован с помощью устройства для закрепления (12).

17. Емкость (1, 1', 1'', 1''', 1'''') по п.16, отличающаяся тем, что она содержит на своей верхней части отверстие (16), определяющее зону погружения (З.П.) и зону выхода (З.В.).

18. Емкость (1, 1', 1'', 1''', 1'''') по п.17, отличающаяся тем, что устройства для закрепления (12) жестко соединены с опорной дорожкой (11) и выполнены с возможностью фиксации каждого суппорта (2, 2а, 2b, 2х…) для полых деталей посредством скольжения с сцеплением суппорта (2, 2а, 2b, 2х…) с дорожкой (11).

19. Емкость (1, 1', 1'', 1''', 1'''') по п.18, отличающаяся тем, что барабан (10) содержит на своей внешней периферии множество равноотстоящих опорных дорожек.

20. Емкость (1, 1', 1'', 1''', 1'''') по п.16, отличающаяся тем, что она содержит свое собственное приводное устройство (13) и свои собственные устройства трансмиссии (14, 15), способные приводить во вращение барабан (10).

21. Емкость (1, 1', 1'', 1''', 1'''') по п.20, отличающаяся тем, что барабан (10, 15) выполнен с возможностью входа в зацепление с зубчатым колесом (14), жестко связанным с валом двигателя (130).

22. Емкость (1, 1', 1'', 1''', 1'''') по п.17, отличающаяся тем, что она содержит толкающие устройства (4, 40), выполненные с возможностью выталкивания каждого суппорта (2) из внешней части емкости в зону погружения (З.П.) и устройства извлечения (4, 41) для извлечения каждого суппорта (2, 2а, 2b, 2х…), подвергнутого вращению, из зоны выхода наружу, причем толкающие устройства и устройства извлечения соединены с емкостью для образования автономного модуля.

23. Емкость (1, 1', 1'', 1''', 1'''') по п.22, отличающаяся тем, что толкающие устройства (4, 40) содержат по меньшей мере один гидравлический цилиндр (40), а устройства извлечения (4, 41) содержат, по меньшей мере, один гидравлический цилиндр (41).

24. Установка (3) поверхностной обработки деталей, предназначенная для осуществления способа по любому из пп.1-15, характеризующаяся тем, что она содержит по меньшей мере одну емкость (1, 1', 1'', 1''', 1'''') для обработки по любому из пп.16-23, первую конвейерную линию (30), расположенную на той же высоте, что и зона погружения (З.П.) емкости, и обеспечивающую транспортировку каждого суппорта (2, 2а, 2b, 2х…) для деталей перед вышеупомянутой зоной погружения, толкающие устройства (4, 40) для толкания в горизонтальном направлении каждого суппорта (2, 2а, 2b, 2х…) для деталей с первой конвейерной линии в зону погружения емкости (1, 1', 1'', 1''', 1''''), устройства извлечения (4, 41) для извлечения в горизонтальном направлении каждого суппорта (2, 2а, 2b, 2х…) для обрабатываемых деталей из зоны выхода (З.В.) емкости и подвода на вторую конвейерную линию (31), расположенную на той же высоте, что и зона выхода емкости и выполненную с возможностью отвода каждого суппорта (2, 2а, 2b, 2х…) для обрабатываемых деталей от емкости.

25. Установка (3) по п.24, отличающаяся тем, что она содержит по меньшей мере две последовательные дополнительные емкости (1, 1', 1'', 1''', 1'''') для обработки, причем первая (30) и вторая (31) конвейерные линии являются непрерывными и расположены параллельно таким образом, что первая линия (30) проходит вдоль зоны погружения (З.П.) передней емкости и зоны выхода (З.В.) задней емкости, а вторая конвейерная линия (31) проходит вдоль зоны выхода (З.В.) передней емкости и зоны погружения (З.П) задней емкости.

26. Установка (3) по п.25, отличающаяся тем, что первая (30) и вторая (31) конвейерные линии являются непрерывными и прямолинейными.

27. Установка (3) по п.25, отличающаяся тем, что она содержит, по меньшей мере, одну камеру (32) ополаскивания посредством опрыскивания водой, расположенную вокруг по меньшей мере одной из двух конвейерных линий (30, 31).

28. Установка (3) по п.25, отличающаяся тем, что она содержит пять последовательно расположенных емкостей (1, 1', 1'', 1''', 1'''') задняя из которых (1'''') является емкостью окончательной обработки деталей, а четыре предыдущие (1, 1', 1'', 1''') являются емкостями для подготовки и обработки деталей.

| Способ получения метанола | 1986 |

|

SU1442514A1 |

| US 3849284 А, 19.11.1974 | |||

| US 1997013 А, 09.04.1935 | |||

| SU 761606 А, 07.09.1980. | |||

Авторы

Даты

2011-01-20—Публикация

2006-01-26—Подача