Настоящее изобретение относится к устройству для обработки поверхности деталей, имеющему позиции обработки деталей, и прежде всего ванны для обработки деталей, и транспортер для перемещения деталей, вдоль которого направленно перемещается по меньшей мере один несущий элемент, на котором предусмотрен по меньшей мере один держатель для закрепления на нем по меньшей мере одной обрабатываемой детали, который установлен с возможностью поворота на поворотном приспособлении с проходящей в основном горизонтально осью поворота, при этом детали имеют возможность их помещения в рабочее положение над или под позицией обработки путем перемещения несущего элемента вдоль транспортера, а несущий элемент и держатель за счет их соответствующего конструктивного исполнения обеспечивают возможность помещения находящихся в рабочем положении над или под позицией обработки деталей на позицию их обработки и их удаления с позиции обработки путем их поворота.

Изобретение относится далее к способу обработки поверхностей деталей на позициях обработки, прежде всего в ваннах для обработки, при осуществлении которого каждую из деталей закрепляют в держателе, который с возможностью поворота установлен на несущем элементе, перемещаемом вдоль транспортера, при этом детали перемещением несущих элементов вдоль транспортера перемещают к позициям обработки, позиционируют под или над ними и путем поворота вокруг в основном горизонтальной оси помещают на позиции обработки и затем вновь удаляют с них

В контексте настоящего изобретения под термином "обработка поверхности деталей" подразумевается любая химическая и/или физическая обработка деталей, включая известные методы предварительной химической обработки деталей перед нанесением на них покрытий, такие, например, как обезжиривание, промывка, активирование, фосфатирование нанесением фосфата цинка и т.д. В качестве альтернативы или в дополнение к вышесказанному под термином "обработка поверхности деталей" подразумевается и сам процесс нанесения на поверхность деталей каких-либо покрытий, например процесс нанесения лакокрасочных покрытий погружением.

Способ и устройство указанного типа известны из DE-A-20022634. В этом случае в зоне позиций обработки предусмотрено направляющее устройство, вдоль которого направленно перемещаются поворотные устройства, на каждом из которых предусмотрено по поворотному держателю для одного автомобильного кузова, установленному таким образом, что кузов путем поворота вокруг соответствующей оси может помещаться на одну из таких позиций обработки, соответственно удаляться с такой позиции. При этом каждое поворотное устройство имеет собственный приводной механизм и может перемещаться независимо от остальных аналогичных устройств.

Хотя такое техническое решение и позволяет сравнительно простым путем перемещать детали с одной позиции обработки на другую, а также облегчает помещение деталей на позиции обработки и удаление деталей с соответствующих позиций, такое известное устройство и такой известный способ не позволяют привести качество обработанных поверхностей даже в приблизительное соответствие с существенно возросшими за последнее время требованиями.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать устройство и способ, позволяющие достичь как можно более высокого качества обработки поверхности деталей, соответственно по возможности свести к минимуму количество участков обработанной, например покрытой лаком поверхности, на которых могут возникать дефекты покрытия. В основу настоящего изобретения была также положена дополнительная задача обеспечения надежности и дешевизны конструкции такого устройства, а также оптимизирования процесса обработки.

Применительно к устройству названного в начале описания типа указанные задачи решаются в соответствии с изобретением за счет того, что предлагаемое в изобретении устройство имеет держатель, с возможностью поворота установленный на поворотных опорах, которые при нахождении обрабатываемой детали в рабочем положении, в котором обеспечивается возможность помещения детали путем ее поворота на позицию обработки и удаления детали путем ее поворота с позиции обработки, расположены сбоку от позиции обработки за ее пределами. При этом устройство имеет подъемный механизм, с помощью которого держатель установлен на несущем элементе с возможностью перемещения в вертикальном направлении.

Применительно к соответствующему способу указанные задачи решаются за счет того, что детали в процессе их помещения путем поворота на позиции обработки и их удаления путем поворота с позиций обработки удерживают и предпочтительно приводят в движение сбоку от соответствующей позиции обработки за ее пределами. При этом используют подъемный механизм, с помощью которого держатель установлен на несущем элементе с возможностью перемещения в вертикальном направлении.

Предлагаемые в изобретении способ и устройство позволяют в полном объеме решить все положенные в основу настоящего изобретения задачи.

Расположение предлагаемого в изобретении держателя для закрепления в нем обрабатываемых деталей, обеспечивающего возможность помещения детали путем ее поворота на позицию обработки и удаления детали путем ее поворота с позиции обработки, сбоку от позиции обработки за ее пределами позволяет исключить опасность попадания, например, в жидкости, находящиеся в ваннах для обработки, смазочных материалов и иных подобных загрязнителей с поворотных опор. Такой подход позволяет свести к минимуму вероятность попадания на позиции обработки посторонних частиц.

В контексте настоящего изобретения под расположением поворотных опор "сбоку от позиции обработки за ее пределами" понимается такое расположение этих опор, при котором они настолько смещены относительно позиции обработки, что опасность попадания на эту позицию загрязнений с поворотных опор исключается. В том случае, когда позиция обработки представляет собой, например, ванну для обработки, предлагаемые в изобретении поворотные опоры размещаются не над занимаемой этой ванной площадью, а сбоку от ванны и со смещением наружу относительно нее. В случае, когда позиция обработки защищена от внешних воздействий корпусом, поворотные опоры могут размещаться внутри этого корпуса, но при этом с боковым смещением относительно площади, занимаемой собственно ванной для обработки.

Использование упомянутого подъемного механизма позволяет дополнительно оптимизировать процесс обработки путем осуществления в дополнение к поворотному движению еще и возвратно-поступательного движения. При этом поворотное движение и возвратно-поступательное движение могут осуществляться согласованно с учетом структуры обрабатываемых деталей, что позволяет наиболее эффективно оптимизировать процесс погружения детали в ванну, максимально полно удалить образующиеся в ходе обработки пузырьки воздуха, обеспечить наиболее равномерную обработку детали в ванне и оптимизировать процесс стекания излишка жидкости с обработанной детали при извлечении последней из ванны.

В дополнение к вышеизложенному предлагаемые в изобретении транспортер и несущие элементы расположены таким образом и имеют такую конструкцию, что обрабатываемые детали могут помещаться на позиции обработки и затем удаляться с них путем простого поворота этих деталей. Такое техническое решение позволяет существенно упростить и удешевить предлагаемый в изобретении способ.

При этом транспортер предпочтительно проходит вблизи позиций обработки сбоку от них или необязательно выше, соответственно ниже них. В том случае, когда транспортер расположен вблизи позиций обработки сбоку от них, горизонтально выступающая в сторону позиции обработки консоль позволяет помещать обрабатываемую деталь в рабочее положение над, соответственно под позицией обработки, в котором обеспечивается возможность помещения детали путем ее простого поворота на позицию обработки и удаления детали путем ее поворота с позиции обработки. В том случае, когда транспортер по меньшей мере частично проходит выше позиций обработки, несущие элементы могут быть подвешены к транспортеру, причем каждый из них предпочтительно может перемещаться вдоль транспортера собственным приводным механизмом.

В предпочтительном варианте осуществления изобретения транспортер проходит за пределами позиции обработки.

Расположение транспортера с боковым смещением относительно позиций обработки позволяет избежать попадания на позиции обработки загрязнений с транспортера.

В этом случае транспортер может быть отделен от позиции обработки стенкой.

В предпочтительном варианте осуществления изобретения поворотное приспособление имеет приводной механизм, который в рабочем положении находится сбоку от соответствующей позиции обработки за ее пределами.

Такое техническое решение позволяет предотвратить попадание на позицию обработки загрязнений с приводного механизма поворотного приспособления.

В другом предпочтительном варианте осуществления изобретения несущий элемент имеет консоль, выступающую от него в горизонтальном направлении, консоль, на которой предусмотрен позиционируемый над или под позицией обработки держатель.

Такое техническое решение позволяет расположить транспортер, служащий для перемещения соответствующих несущих элементов, полностью за пределами позиций обработки. Выступающая в горизонтальном направлении консоль обеспечивает возможность помещения находящихся в рабочем положении деталей на позицию их обработки. Расположение транспортера сбоку от позиций обработки и полностью вне их пределов облегчает доступ к этому транспортеру при проведении ремонтных работ и работ по техническому обслуживанию.

В том случае, когда позиция обработки отделена от транспортера стенкой, консоль предпочтительно проходит сквозь предусмотренную в этой стенке прорезь.

Указанные выше меры позволяют свести к минимуму загрязнение деталей в ходе обработки их поверхности.

В следующем варианте осуществления изобретения предусмотрено наличие устройства управления, которое для управления перемещением обрабатываемых деталей связано по меньшей мере с транспортером и поворотными приспособлениями.

Такой подход позволяет оптимизировать процесс обработки деталей на соответствующих позициях обработки.

Поворотное приспособление позволяет путем поворота помещать обрабатываемую деталь на позицию обработки и удалять эту деталь с позиции обработки под любым углом. Это позволяет существенно уменьшить количество воздушных включений, образующихся при погружении детали в ванну, и тем самым избежать возникновения дефектов покрытия. Поворотное движение детали может осуществляться и при ее нахождении на позиции обработки, во время обработки, соответственно во время нанесения покрытия, что позволяет увеличить интенсивность омывания обрабатываемой детали жидкостью. Движение обрабатываемой детали внутри ванны способствует удалению еще, возможно, оставшихся на поверхностях детали пузырьков воздуха, и тем самым позволяет обеспечить оптимальную предварительную обработку всех ее поверхностей, соответственно оптимальное нанесение на них покрытия.

В зависимости от особенностей конкретного варианта выполнения поворотного приспособления и консоли, на которой установлено это приспособление, угол поворота детали может достигать 180°, либо составлять или превышать 360°, или один полный оборот. Такой подход позволяет помещать детали на позицию обработки и затем удалять эти детали с этой позиции исключительно путем их поворота, без использования какого-либо дополнительного подъемного приспособления. Так, например, процесс помещения детали на позицию обработки может заключаться в перевороте этой детали из горизонтального положения на 180°, в положение "дном вверх". Такой подход позволяет позиционировать поверхности детали, высокое качество предварительной обработки которых, соответственно высокое качество наносимого на которые покрытия наиболее существенно, таким образом, чтобы после помещения детали на позицию обработки эти поверхности были ориентированы вниз, что позволяет исключить загрязнение этих поверхностей в результате осаждения на них частиц, содержащихся в жидкости, которой заполнена ванна для обработки. Кроме того, поворотное перемещение детали позволяет обеспечить наиболее полное стекание излишка жидкости с обрабатываемых деталей обратно в ванну при их извлечении из ванны, и тем самым позволяет свести к минимуму загрязнение содержимого ванн остающимися на деталях жидкостями из предыдущих ванн. Такой подход позволяет избежать возникновения дефектов покрытия, в том числе и при обработке поверхностей деталей, имеющих сложную, затрудняющую стекание жидкости форму. Кроме того, процесс погружения детали в ванну, соответственно извлечения детали из ванны может быть оптимизирован с учетом геометрической формы и жесткости обрабатываемой детали, например, автомобильного кузова, а также с учетом особенностей стекания с этой детали жидкости. Так, например, для обеспечения более полного стекания излишка жидкости деталь можно на определенное время задержать в вертикальном положении.

В другом предпочтительном варианте осуществления изобретения каждый несущий элемент имеет отдельный приводной механизм для перемещения этого несущего элемента по имеющейся у транспортера направляющей.

Такой подход обеспечивает наибольшую возможную гибкость перемещения отдельных несущих элементов, а тем самым и обрабатываемых деталей. При этом в ограниченных пределах становится возможным даже перемещение деталей в обратном направлении. Данная возможность является предпочтительной прежде всего для небольших установок. Так, например, одна и та же промывочная ванна может использоваться для промывки детали после двух различных технологических процессов, например обезжиривания и фосфатирования, для чего деталь из ванны для фосфатирования возвращается в ту же промывочную ванну, в которой промывалась после обезжиривания. Указанная возможность позволяет создавать особенно компактные установки сравнительно небольшой производительности.

При этом поворотное приспособление предпочтительно имеет приводной механизм, питаемый энергией посредством транспортера.

В предпочтительном варианте приводной механизм поворотного приспособления получает энергию через салазки или каретку, установленные на транспортере с возможностью перемещения по имеющейся у последнего направляющей.

Такой подход позволяет отказаться от использования волочащихся кабелей для подвода энергии к приводным механизмам поворотных приспособлений.

В другом предпочтительном варианте осуществления изобретения транспортер выполнен в виде электрической подвесной дороги.

Как известно, электрические подвесные дороги имеют несущий и направляющий элемент, выполненный, например, в виде двутавра. Указанный элемент имеет интегрированный шинопровод для подвода энергии к ходовым механизмам, перемещающимся по этому элементу на каретке. Кроме того, по этому шинопроводу осуществляется обмен управляющими сигналами, необходимыми для индивидуального управления перемещением ходовых механизмов. При этом каждый ходовой механизм предпочтительно оснащен собственной небольшой системой программного управления, соответственно собственным небольшим программируемым контроллером.

Использование такого транспортера позволяет обеспечить особо высокую гибкость технологического процесса обработки поверхности деталей. При этом наибольшая гибкость такого процесса может быть обеспечена прежде всего при наличии центральной компьютерной системы управления, непосредственно или опосредовано соединенной и взаимодействующей с системами управления отдельных ходовых механизмов.

В предпочтительном варианте осуществления изобретения держатель имеет установленную на поворотных пальцах поворотную раму, которая предпочтительно имеет П-образную, Н-образную или прямоугольную форму и на которой предусмотрены крепежные элементы для закрепления обрабатываемой детали.

Такая конструкция держателя является одновременно весьма простой и хорошо пригодной для помещения детали на позицию обработки и удаления детали с этой позиции путем поворота. Для облегчения стекания излишка жидкости наиболее целесообразно применение рамы, имеющей П-образную форму. В предпочтительном варианте осуществления изобретения сама поворотная рама расположена вне зоны стекания излишка жидкости с обрабатываемой детали, для чего эта рама может иметь выступающие внутрь от нее пластины или хвостовики, на которых закреплены стойки для крепления детали. Такая конструкция рамы позволяет свести загрязнение к минимуму.

В другом варианте осуществления изобретения одним круговым транспортером перемещаются сразу несколько несущих элементов.

Такое техническое решение позволяет особенно удешевить приводной механизм транспортера. В данном варианте несущие элементы могут приводиться в движение общим приводом тягового (шлепперного) типа или же каждый из них может быть снабжен индивидуальным приводом и перемещаться им отдельно от других несущих элементов.

По меньшей мере один несущий элемент может быть снабжен упомянутым подъемным механизмом, при помощи которого имеющаяся у этого элемента консоль может перемещаться в вертикальном направлении.

В дополнительном предпочтительном варианте осуществления изобретения транспортер выполнен в виде кругового транспортера, имеющего рабочий участок, проходящий параллельно торцовым сторонам позиций обработки в первом направлении (в направлении х), обратный участок, проходящий в обратном направлении на удалении от позиций обработки, и расположенные между рабочим участком и обратным участком концевые участки, на одном из которых предусмотрена приемная позиция для приема обрабатываемых деталей с предшествующей технологической позиции, а на другом предусмотрена передаточная позиция для передачи обработанных деталей на последующую технологическую позицию. В другом варианте отдельные концевые участки могут использоваться как для приема, так и для передачи деталей.

Такой подход позволяет создавать наиболее компактные и недорогие установки. При помощи кругового транспортера детали могут поочередно перемещаться по всем позициям обработки. Поскольку между рабочим, соответственно обратным участком транспортера и его концевыми участками транспортер имеет изогнутые участки, подлежащие обработке детали, обычно поступающие в установку с предшествующей технологической позиции в продольном направлении, могут на приемной позиции крепиться к держателю поворотного приспособления без изменения их положения, причем это положение изменяется на правильное, то есть на такое, из которого эти детали путем поворота, соответственно поступательного перемещения предполагается погружать в ванну для обработки, лишь позже, в результате их перемещения по такому изогнутому участку. Аналогичным образом и передача обработанных деталей на последующую технологическую позицию, осуществляемая на передаточной позиции, расположенной на противоположном концевом участке кругового транспортера, может происходить путем снятия деталей с несущих их элементов либо в первом направлении (направлении X), либо в перпендикулярном ему направлении, в зависимости от того, как должна быть ориентирована деталь для ее дальнейшей обработки, например для загрузки в установку для обжига. Такой подход позволяет не использовать дополнительных технических средств, таких как, например, поворотные столы, для изменения ориентации деталей. Однако в принципе передача деталей может осуществляться и на продольных участках транспортера.

В другом варианте осуществления изобретения по меньшей мере одна из позиций обработки выполнена в виде распылительной либо промывочной или продувочной камеры туннельного типа. При этом такая позиция обработки предпочтительно имеет перекрывающие ее плиты, сдвигаемые над ней.

На таких позициях обработки может осуществляться даже обработка деталей распылением на них соответствующей жидкости.

В перекрывающих позицию обработки плитах предусмотрены продольные прорези для возвратно-поступательного перемещения несущих элементов, а также предпочтительно предусмотрены поперечные прорези, допускающие возможность покачивания несущих элементов вокруг проходящей в направлении транспортера оси.

Такие прорези в процессе обработки находящейся в распылительной камере детали позволяют приводить обрабатываемую деталь в движение для более равномерного нанесения на нее распыляемой жидкости.

В другом варианте осуществления изобретения по меньшей мере одна из позиций обработки выполнена в виде позиции сушки, печи горячей сушки, участка контроля, позиции охлаждения, позиции склеивания или позиции нанесения распылением на днище кузова антикоррозионного защитного покрытия.

Такой подход позволяет использовать один транспортер не только для транспортировки деталей между позициями предварительной обработки, но и для их транспортировки на иные позиции обработки, например для их транспортировки в установку для нанесения лакокрасочных покрытий погружением. При этом становится излишней операция перегрузки деталей с одного транспортера на другой, отсутствие которой позволяет улучшить качество готовых поверхностей.

При наличии позиций обработки, заключенных в корпус, в донной или верхней части такого корпуса выполнено входное отверстие, через которое внутрь корпуса путем поворота поворотного приспособления вводится удерживаемая на несущем элементе деталь и которое проходящей в направлении транспортера прорезью соединено с выходным отверстием, через которое из корпуса путем поворота поворотного приспособления выводится удерживаемая на несущем элементе деталь.

При такой конструкции корпуса закрепленная на несущем элементе деталь в начале обработки путем поворота соответствующего поворотного приспособления помещается вовнутрь корпуса, затем в процессе обработки в стоячем положении перемещается внутри этого корпуса, и после окончания обработки также путем поворота поворотного приспособления выводится из корпуса. Перемещение детали в процессе ее обработки, например в сушильной камере в стоячем положении, позволяет обеспечить особо высокое качество поверхности.

Очевидно, что настоящим изобретением предусматривается возможность применения его указанных выше и более подробно рассмотренных ниже признаков не только в их указанных в описании сочетаниях, но и в иных комбинациях или поодиночке.

Другие отличительные особенности и преимущества изобретения более подробно рассмотрены ниже на примере предпочтительных вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

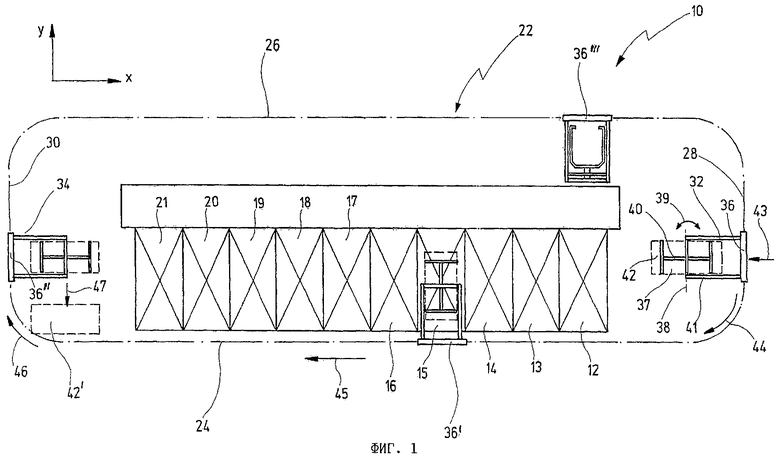

на фиг.1 - общий схематичный и упрощенный вид в плане предлагаемого в изобретении устройства,

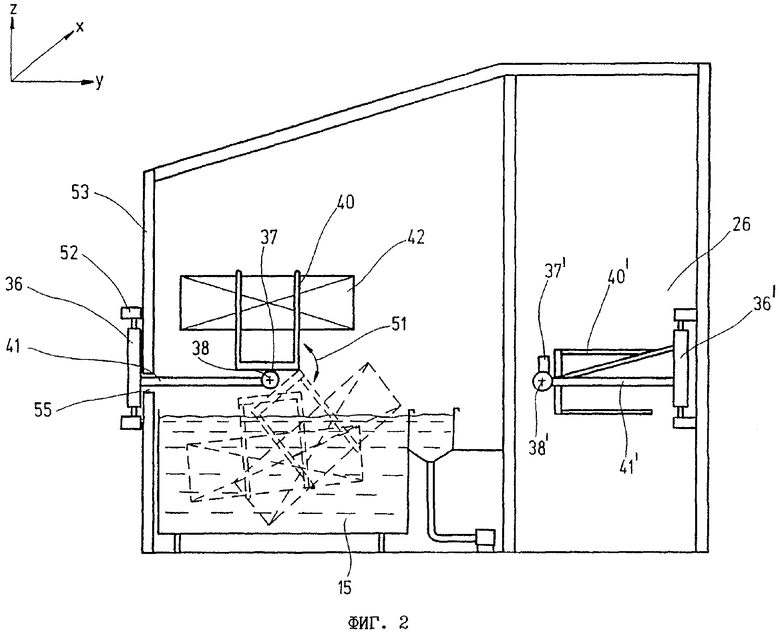

на фиг.2 - упрощенное схематичное изображение предлагаемого в изобретении устройства в разрезе плоскостью, перпендикулярной первому направлению (основному направлению перемещения деталей),

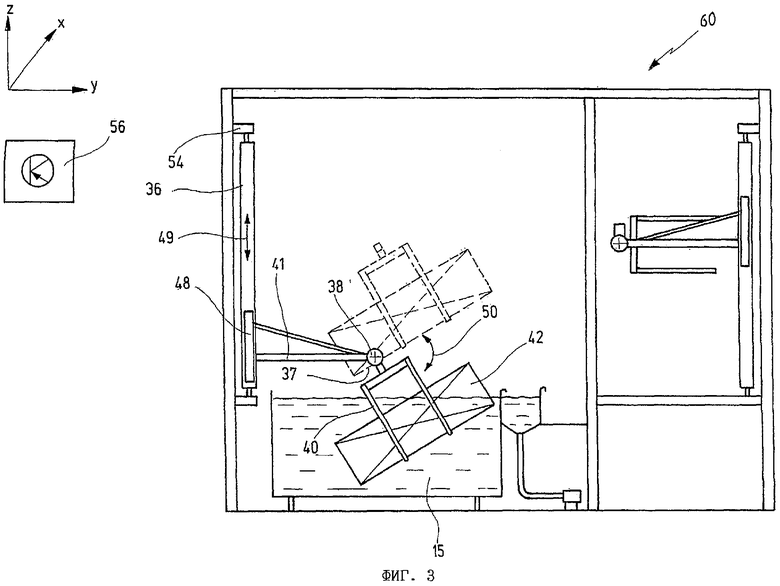

на фиг.3 - другой вариант выполнения устройства, показанного на фиг.2,

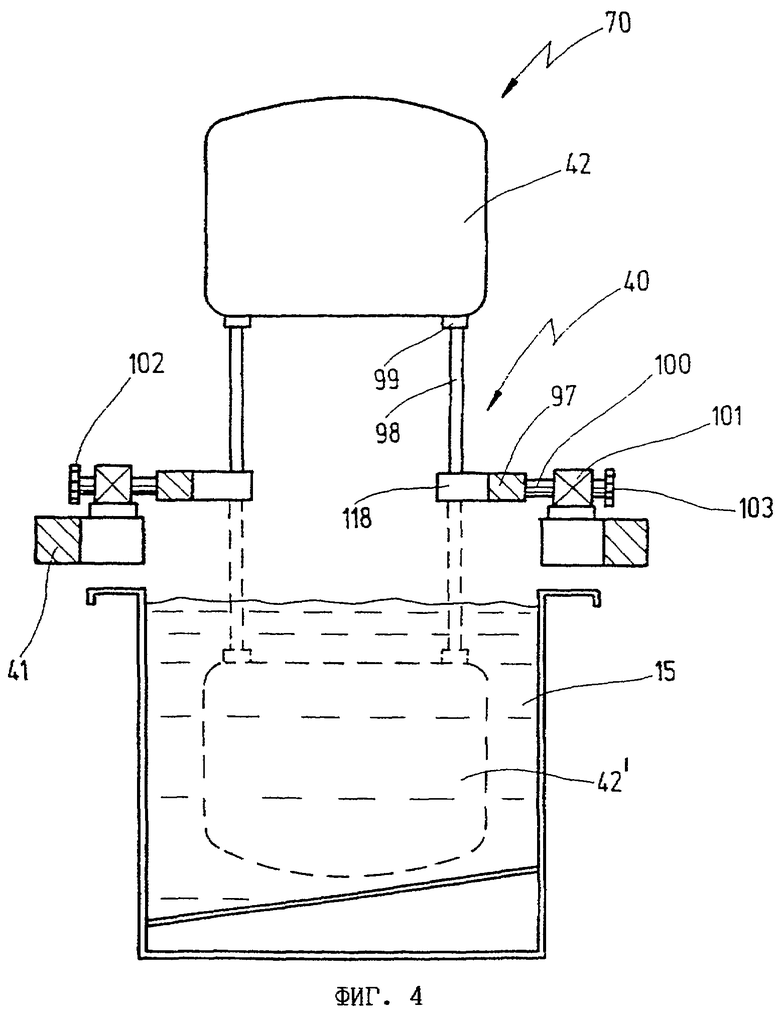

на фиг.4 - следующий вариант выполнения предлагаемого в изобретении устройства, упрощенно изображенного в виде спереди со стороны держателя для обрабатываемой детали,

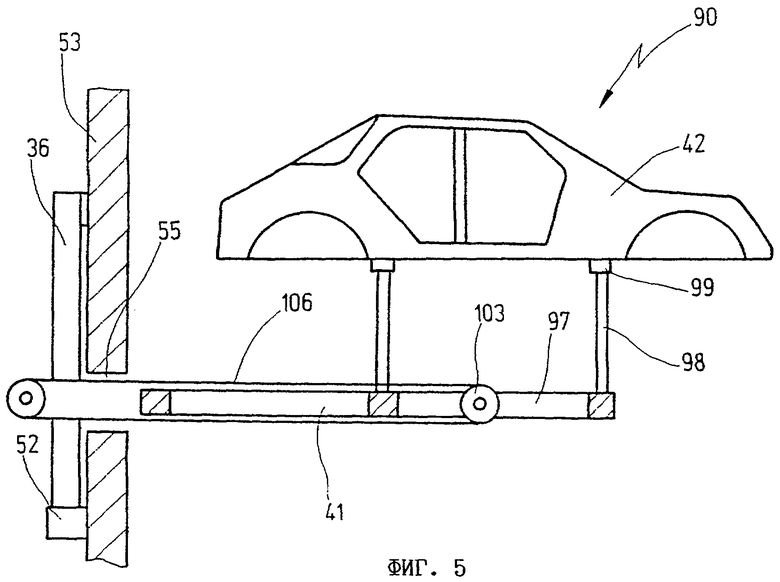

на фиг.5 - вид сбоку несущего элемента с держателем в несколько модифицированном по сравнению с показанным на фиг.4 варианте выполнения предлагаемого в изобретении устройства,

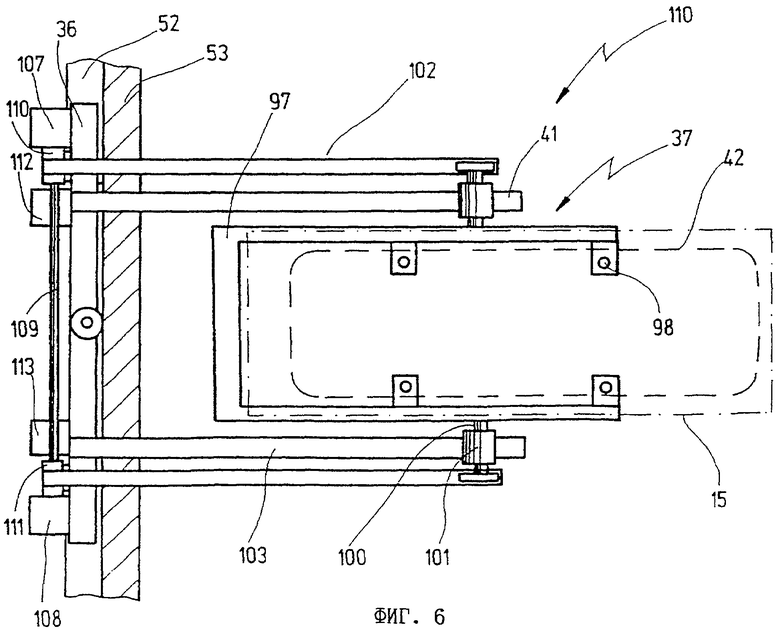

на фиг.6 - другой вариант выполнения предлагаемого в изобретении устройства с упрощенным изображением в виде в плане несущего элемента с консолью,

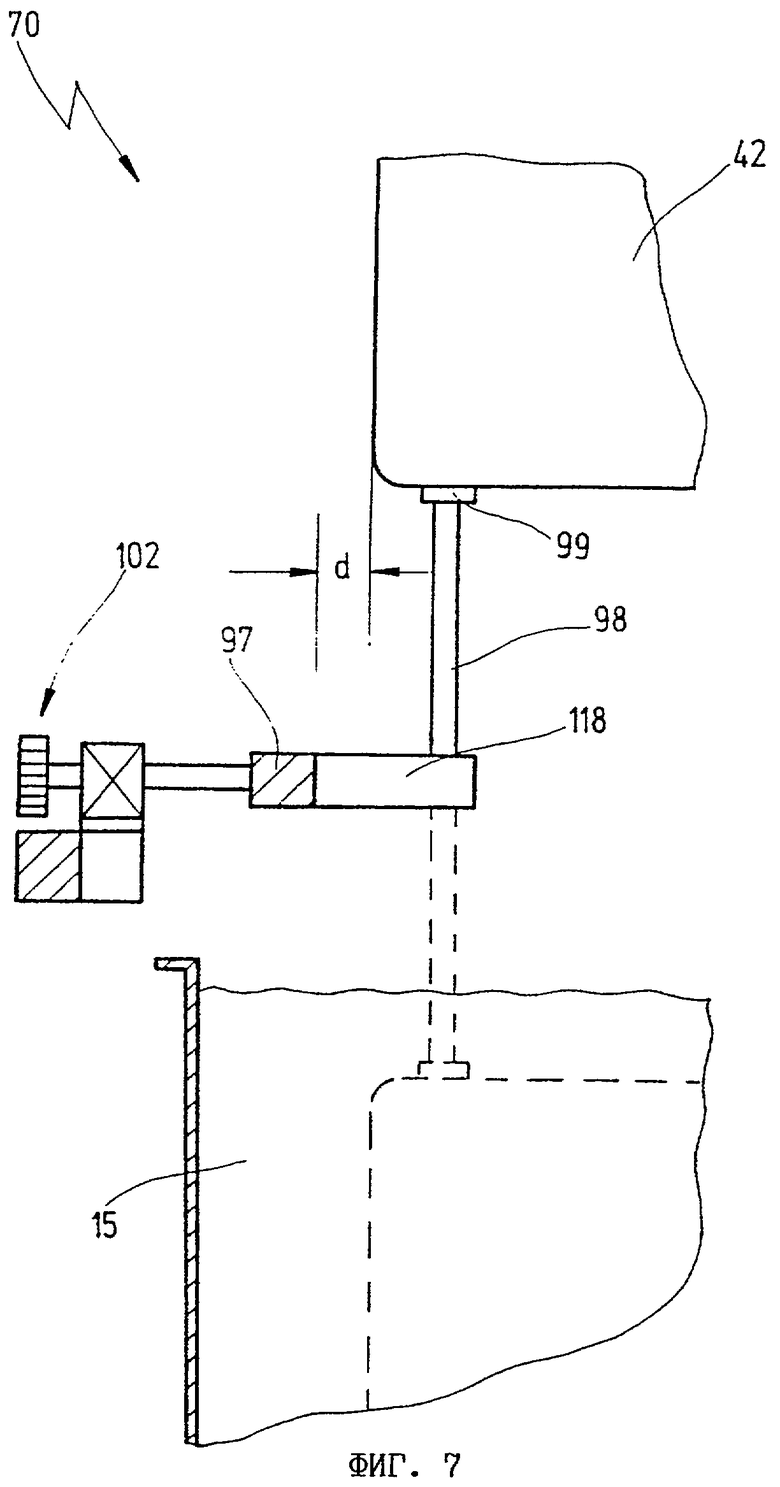

на фиг.7 - увеличенное изображение фрагмента предлагаемого в изобретении устройства, показанного на фиг.4,

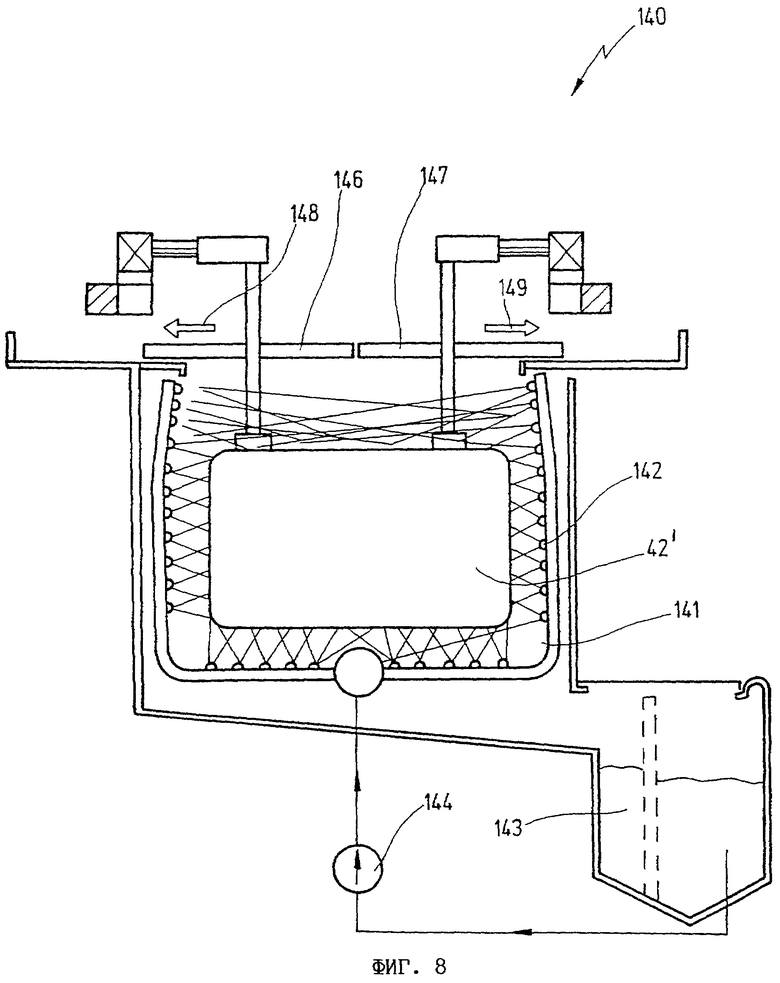

на фиг.8 - еще один, несколько модифицированный по сравнению с показанным на фиг.4 вариант выполнения предлагаемого в изобретении устройства, у которого позиция обработки выполнена в виде распылительной камеры туннельного типа,

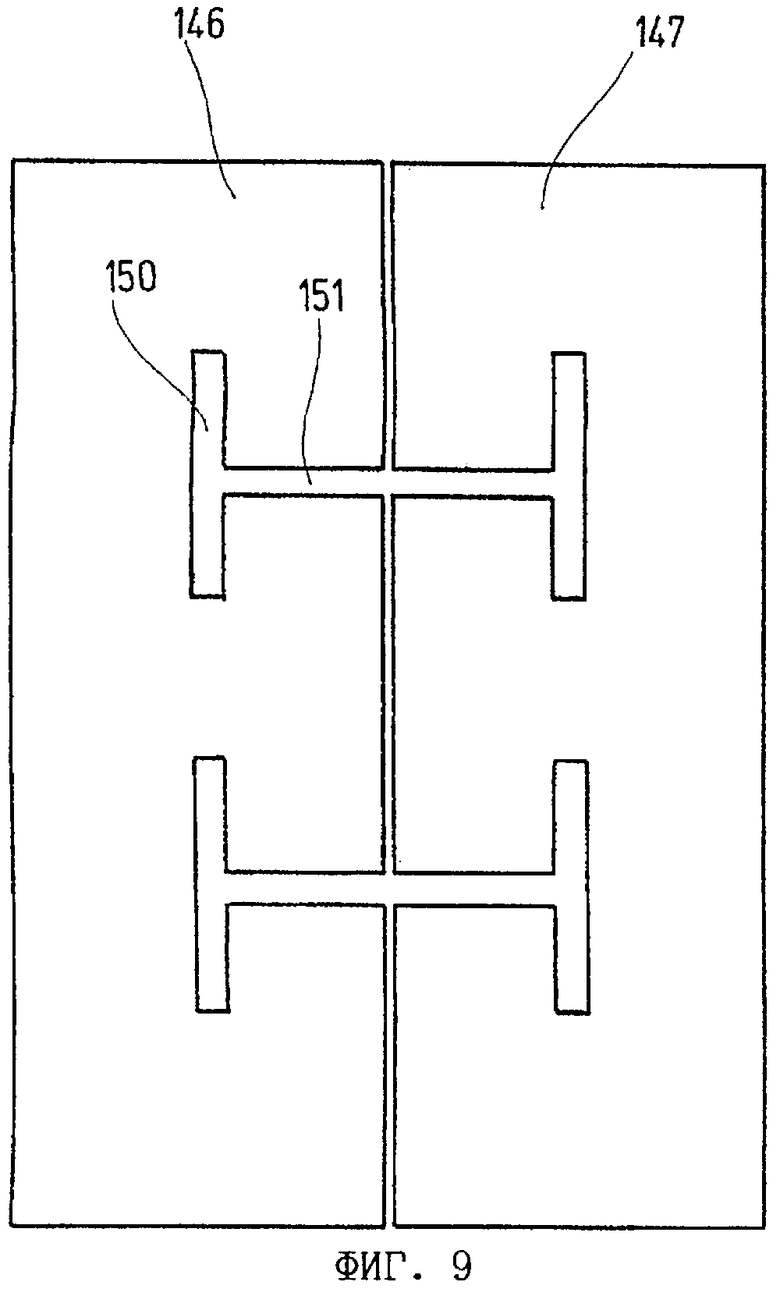

на фиг.9 - вид в плане плит, перекрывающих показанную на фиг.8 распылительную камеру туннельного типа,

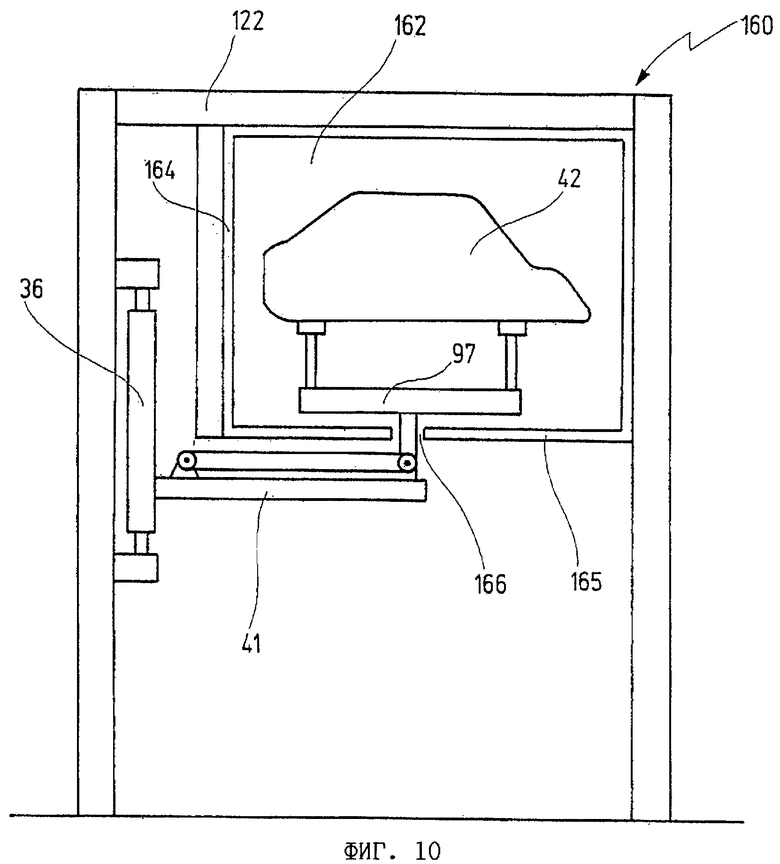

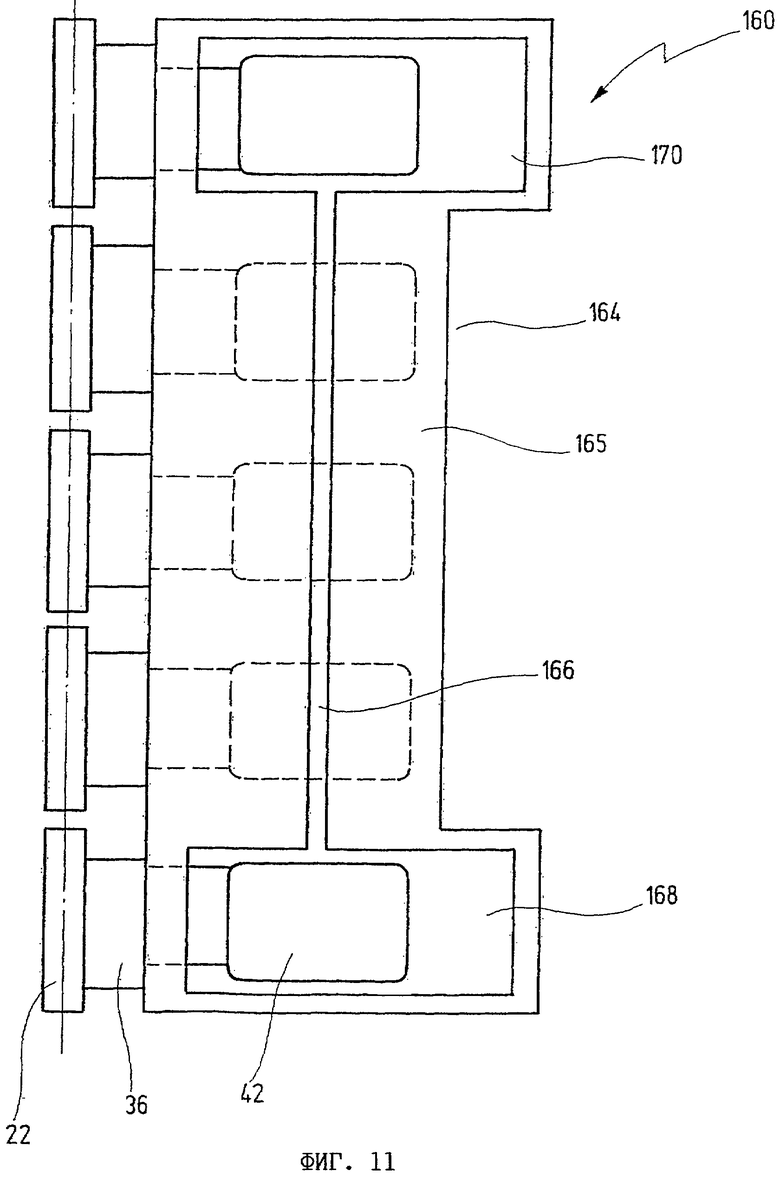

на фиг.10 - следующий вариант выполнения предлагаемого в изобретении устройства, у которого держатель с закрепленной в нем деталью можно перемещать в стоячем положении через позицию обработки вдоль донной прорези, и

на фиг.11 - упрощенный вид снизу дна показанного на фиг.10 устройства.

На фиг.1 в виде в плане схематично и упрощенно показано предлагаемое в изобретении устройство для обработки поверхности деталей, обозначенное общей позицией 10.

В предлагаемом в изобретении устройстве 10 имеется множество позиций обработки в виде ванн 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, которые в виде в плане имеют прямоугольную форму и которые вплотную примыкают одна к другой их продольными (длинными) сторонами, а их торцовые (короткие) стороны располагаются тем самым параллельно первому направлению (направлению х). Такие ванны 12-21 могут представлять собой, например, ванны для обезжиривания погружением, для промывки погружением, для активирования, для фосфатирования нанесением фосфата цинка, для промывки полностью обессоленной водой погружением, для нанесения лакокрасочных покрытий погружением и иных аналогичных операций.

В устройстве 10 для перемещения через него деталей и для их погружения в ванны 12-21 и извлечения из ванн предусмотрено множество расположенных в различных местах опорных или несущих элементов 36, из которых на чертеже в качестве примера показаны лишь несущие элементы 36, 36′, 36′′ и 36′′′. Каждый несущий элемент 36 имеет выступающую от него в основном в горизонтальном направлении консоль 41. На внешнем конце каждой консоли 41 предусмотрено обозначенное общей позицией 37 поворотное приспособление, позволяющее поворачивать держатель 40 обрабатываемых деталей 42 вокруг оси 38 в направлении, схематично обозначенном двунаправленной стрелкой 39, изображенной вблизи поворотного приспособления 37. Обрабатываемые детали 42, которые могут представлять собой, например автомобильные кузова (необитые и неокрашенные кузова), по одному крепятся с помощью держателя 40 на поворотном приспособлении 37, перемещаются несущими элементами 36 за счет их приведения в движение к каждой из ванн 12-21, за счет приведения в действие поворотного приспособления 37 погружаются с его помощью в ванны и извлекаются из них и в завершение после извлечения из последней ванны 21 поступают на обозначенную номером 42′ позицию, с которой они могут передаваться в следующую установку для дальнейшей обработки.

Для перемещения несущих элементов 36 используется обозначенный общей позицией 22 транспортер, который выполнен в виде кругового транспортера, связанные с которым несущие элементы 36 могут приводиться в движение общим приводом тягового (шлепперного) типа или же каждый из них может быть снабжен индивидуальным приводом и перемещаться им отдельно от других несущих элементов. Транспортер 22 имеет проходящий в первом направлении (направлении х) вдоль торцовых сторон ванн 12-21 рабочий участок 24, проходящий параллельно рабочему участку 24 на удалении от него обратный участок 26 для возврата несущих элементов в начало рабочего участка, первый концевой участок 28 и второй концевой участок 30. На первом концевом участке 28 несущий элемент 36 вместе с имеющимся у него держателем 40 находится на приемной позиции, на которой обрабатываемые детали 42 могут подводиться к нему с предшествующей технологической позиции в первом направлении (направлении х) по стрелке 43 и фиксироваться в держателе 40.

Деталь 42, принятая на приемной позиции 32, затем перемещается с нее транспортером 22 в направлении стрелки 44 с поворотом на 90° в горизонтальной плоскости, сразу же попадая к ваннам 12-21, и перемещается далее к каждой из них в направлении х, что обозначено стрелкой 45. После извлечения из последней ванны 21 несущие элементы вместе с удерживаемыми ими деталями, двигаясь дальше по стрелке 46, вновь поворачиваются на 90° в горизонтальной плоскости в месте перехода от рабочего участка 24 ко второму концевому участку 30. На втором концевом участке 30 деталь попадает на передаточную позицию 34, на которой обработанные детали 42′ либо можно снять с несущих их элементов в направлении х, либо их при необходимости можно смещать вбок в перпендикулярном ему направлении у по стрелке 47 для передачи на последующую технологическую позицию, например в установку горячей сушки.

Конструкция несущих элементов и поворотных приспособлений более подробно рассмотрена ниже со ссылкой на фиг.2-4.

На фиг.2 показана ванна 15 для обработки с находящимся перед ее торцовой стороной несущим элементом 36. Несущий элемент 36 установлен на показанной лишь схематично направляющей 52, имеющейся у транспортера 22, который стенкой 53 отделен от пространства, в котором находится ванна 15. Держатель 36 имеет выступающую в сторону ванны 15 консоль 41 и размещенное на ее конце поворотное приспособление 37, ось 38 поворота которого благодаря соответствующей длине консоли располагается над ванной 15 по ее центру. Консоль проходит через имеющуюся в стенке 53 прорезь 55, проходящую параллельно направлению движения транспортера 22. На поворотном приспособлении 37 закреплен держатель 40, которым удерживается обрабатываемая деталь 42. Из показанного на фиг.2 положения обрабатываемую деталь 42 можно путем ее поворота вокруг оси 38 опустить в обозначенном двунаправленной стрелкой 51 направлении в ванну 15 до полного погружения в нее. Поворот детали можно дополнительно продолжать и в процессе ее обработки в ванне с целью обеспечить равномерную обработку детали и максимально полное удаление пузырьков воздуха, которые могут скапливаться у поверхностей обрабатываемой детали. По завершении обработки деталь 42 путем ее поворота в обратном направлении извлекается из ванны 15, после чего деталь можно перемещать далее приведением в действие транспортера 22 или самостоятельного привода несущего элемента 36.

В правой части на фиг.2 показан еще один несущий элемент 36′, который содержит консоль 41′, поворотное приспособление 37′, которое может поворачиваться вокруг оси 38′, и держатель 40′ и которое находится на обратном участке 26 транспортера и тем самым перемещается обратно к приемной позиции 32 транспортера.

На фиг.3 показан несколько отличающийся от описанного выше вариант выполнения предлагаемого в изобретении устройства, обозначенного общей позицией 60.

На этом и всех последующих чертежах одинаковые элементы обозначены одними и теми же позициями.

Существенное отличие этого варианта выполнения предлагаемого в изобретении устройства от показанного на фиг.2 варианта состоит в том, что в данном случае консоль 41 крепится не непосредственно к соответствующему несущему элементу 36, а к подъемному механизму 48, который закреплен на несущем элементе 36 с возможностью возвратно-поступательного перемещения в обозначенном двунаправленной стрелкой 49 вертикальном направлении (направлении z). Несущий элемент 36 и в этом варианте установлен с возможностью перемещения на имеющейся у транспортера 22 направляющей 54 и находится в одном с ванной 15 пространстве, но отстоит от нее вбок. Расположенное на внешнем конце консоли 41 поворотное приспособление 37, с помощью которого держатель 40 вместе с удерживаемой им деталью 42 может поворачиваться в направлении стрелки 50, можно дополнительно поднимать или опускать в направлении стрелки 49.

Очевидно, что в данном варианте поворотное движение вокруг оси 38 и возвратно-поступательное движение в направлении стрелки 49 могут осуществляться согласованно под управлением центрального устройства 56 управления, в качестве которого может использоваться, например, система программного управления, соответственно программируемый контроллер, что позволяет оптимизировать условия погружения детали в ванну и ее извлечения из ванны и при необходимости перемещать деталь в процессе ее обработки по определенным криволинейным траекториям.

Подобный подход позволяет в зависимости от конкретных особенностей обрабатываемых деталей обеспечить наиболее качественную обработку их поверхностей.

На фиг.4 показан другой, несколько отличающийся от показанного на фиг.2 вариант выполнения предлагаемого в изобретении устройства, которое обозначено общей позицией 70. На консоли 41 несущего элемента 36 установлен держатель 40 для закрепления обрабатываемой детали 42. Держатель 40 имеет поворотную раму 97 в основном П-образной формы, которая в показанном на чертеже варианте имеет четыре стойки 98, на внешних концах которых расположены крепежные элементы 99 (например, зажимов), с помощью которых на этих стойках закрепляется обрабатываемая деталь 42, например автомобильный необитый и неокрашенный кузов. Поворотная рама 97 с боков установлена с возможностью поворота на поворотных цапфах 100, смонтированных в поворотных опорах 101. Поворотные опоры 101 в свою очередь закреплены на консоли 41. Поворотные опоры 101 удалены вбок от расположенной под ними ванны 15 на такое расстояние, при котором поворотные опоры 101 в вертикальной проекции на горизонтальную плоскость располагаются вне контура ванны 15. При таком расположении поворотных опор 101 исключается возможность попадания с них загрязнений в ванну 15. На фиг.4 показаны далее установленные на внешних концах поворотных цапф 100 звездочки (или в другом варианте шкивы) двух, не показанных в остальном на чертеже приводных механизмов 102, 103, позволяющих с помощью цепи, соответственно зубчатого ремня 106 поворачивать поворотные цапфы 100 на заданный угол в одном или другом направлении. Поворотная рама 97 при этом предпочтительно имеет такую конструкцию, что она в основном располагается сбоку вне зоны стекания жидкости с извлеченной из ванны детали 42. В пределы указанной зоны стекания жидкости с извлеченной из ванны детали попадают лишь четыре пластины или хвостовика 118, которые выступают внутрь от поворотной рамы 97 и на которых закреплены стойки 98. При такой конструкции поворотной рамы удается минимизировать загрязнение находящейся в ванне жидкости и обеспечить максимально полное стекание ее излишка с детали обратно в ванну.

В целом же размещение опор поворотного приспособления и его приводного механизма сбоку от расположенной ниже них ванны 15 за ее пределами исключает попадание в нее загрязнений с опор поворотного приспособления или его приводного механизма.

Позицией 42′ на чертеже обозначена показанная прерывистой линией деталь в погруженном в ванну 15 положении.

На фиг.5 показан несколько модифицированный по сравнению с изображенным на фиг.4 вариант выполнения предлагаемого в изобретении устройства, которое обозначено общей позицией 90. В этом варианте консоль 41 расположена на одном уровне с поворотной опорой и приводным механизмом 103 поворотного приспособления. За счет этого транспортер с несущим элементом 36 можно отделить стенкой 53 от пространства, в котором находится ванна 15. Приводной механизм 103 поворотного приспособления выполнен в виде цепной или ременной передачи и имеет цепь, соответственно ремень 106, проходящую, соответственно проходящий на одном уровне с консолью 41 через прорезь 55 в стенке 53. В соответствии с этим все ведущие элементы и детали приводного механизма отделены от пространства, в котором расположена ванна для обработки, стенкой 53 и связаны с ведомыми элементами и деталями приводного механизма лишь через имеющуюся в ней тонкую прорезь 55. Несущие элементы 36 могут самостоятельно перемещаться по расположенной ниже них направляющей 52 на роликах, связанных с соответствующими приводными двигателями (не показаны).

На фиг.6 показан еще один вариант выполнения предлагаемого в изобретении устройства, обозначенного общей позицией 110.

В этом варианте опоры и приводной механизм поворотной рамы 97 также имеют такую конструкцию, которая исключает возможность попадания с них загрязнений в расположенную ниже них ванну 15.

На несущем элементе 36 и в этом случае закреплена консоль 41, горизонтально отходящая от него и проходящая через прорезь 55 в стенке 53 в сторону ванны 15. На выступающих наружу свободных концах консоли 41, которая имеет в основном П-образную форму, с возможностью поворота установлена поворотная рама 97, которая также имеет в основном П-образную форму. На поворотной раме 97 также предусмотрено в общей сложности четыре стойки 98, на которых устанавливается обрабатываемая деталь 42, обозначенная прерывистой линией. Поворотная рама 97 описанным выше со ссылкой на фиг.4 образом установлена на поворотных цапфах 100, смонтированных в поворотных опорах 101, закрепленных на свободных концах консоли 41. На несущем элементе 36 установлены два условно изображенных приводных двигателя 111, которые кинематически связаны между собой валом 109 и которые приводят в движение надетые на ведущие шкивы 110, 111 зубчатые ремни приводных механизмов 102, 103.

На несущем элементе 36 установлены далее два приводных двигателя 112, 113 для перемещения несущего элемента вдоль направляющей 52, а также опорный ролик 114, через который несущий элемент 36 опирается на его верхнем конце на стенку 53.

На фиг.7 в увеличенном масштабе показан фрагмент устройства, изображенного на фиг.4. На фиг.7 хорошо видно, что пластины 118 выступают внутрь настолько, что между наружным краем закрепленной в держателе детали 42 и поворотной рамой 97 в вертикальной плоскости остается промежуток d. Наличие такого промежутка d между боковой стенкой детали 42 и поворотной рамой 97 однозначно указывает на то, что собственно поворотная рама 97 явно расположена за пределами зоны стекания жидкости с извлеченной из ванны детали. На поворотной раме 97 при необходимости можно дополнительно предусмотреть небольшие сопла, подаваемым через которые воздухом можно перед перемещением обрабатываемой детали к следующей ванне кратковременно обдувать загрязненные жидкостью из ванны элементы и детали предлагаемого в изобретении устройства, когда они еще находятся над ванной, сдувая таким путем эту жидкость обратно ванну.

На фиг.8 и 9 показан еще один вариант выполнения предлагаемого в изобретении устройства, обозначенного общей позицией 140.

В этом варианте одна из позиций обработки выполнена в виде распылительной камеры 141 туннельного типа. Распылительная камера 141 сверху закрыта двумя перекрывающими ее плитами 146, 147, которые для помещения детали 42 внутрь распылительной камеры и извлечения детали из распылительной камеры могут раздвигаться в стороны в обозначенных стрелками 148, 149 направлениях. После помещения обрабатываемой детали в распылительную камеру 141 плиты 146, 147 сдвигаются, закрывая распылительную камеру, после чего помещенную в нее деталь можно подвергать необходимой обработке распылением на нее соответствующей жидкости. В перекрывающих распылительную камеру плитах 146, 147 могут быть предусмотрены показанные на фиг.9 прорези 150, 151, которые образуют в совокупности два Н-образных отверстия и которые в процессе обработки находящейся в распылительной камере детали позволяют приводить обрабатываемую деталь в возвратно-поступательное движение, а также слегка покачивать ее в разные стороны для равномерного нанесения на нее распыляемой жидкости. На фиг.8 показан далее резервуар 143, в котором содержится жидкость для обработки и из которого она насосом 144 подается к многочисленным распылителям 142.

На фиг.10 и 11 показан следующий вариант выполнения предлагаемого в изобретении устройства, обозначенного общей позицией 160.

В этом варианте в отличие от показанного на фиг.8 и 9 варианта позиция 162 обработки выполнена, например, в виде сушилки или сушильной камеры для горячей сушки лакокрасочных покрытий, наносимых методом катодного электроосаждения, и через которую перемещаются прямо стоящие детали 42. В процессе обработки детали 42, таким образом, удерживаются на поворотной раме 97 с их нижней стороны. Рабочее пространство сушилки 162 ограничено корпусом 164, в дне 165 которого имеется продольная прорезь 166, позволяющая перемещать прямо стоящие детали 42 в корпусе 164. Как показано на фиг.11, с входной стороны корпуса 164 в его дне 165 предусмотрено входное отверстие 168, через которое закрепленную на несущем элементе 36 деталь 42 можно путем поворота соответствующего поворотного приспособления поместить снизу в рабочее пространство сушилки и установить в нем в стоячее положение. За этим входным отверстием в корпусе следуют, например, три участка обработки, обозначенные на чертеже прерывистыми линиями. С выходной стороны сушилки 162 соответственно предусмотрено выходное отверстие 170, через которое закрепленную на несущем элементе 36 деталь 42 можно путем поворота вниз соответствующего поворотного приспособления вновь вывести из рабочего пространства сушилки.

Изобретение относится к машиностроению, а именно к устройствам и способам обработки поверхностей деталей методом окунания или погружения. Устройство включает позиции обработки и транспортер для перемещения деталей, который проходит за пределами позиций обработки и вдоль которого перемещается множество несущих элементов, каждый из которых имеет держатель для закрепления в нем по меньшей мере одной обрабатываемой детали. Устройство имеет подъемный механизм, с помощью которого держатель с возможностью его перемещения в вертикальном направлении установлен на несущем элементе, причем держатель установлен с возможностью поворота на поворотных опорах, которые при нахождении обрабатываемой детали в рабочем положении, в котором обеспечивается возможность помещения детали путем ее поворота на позицию обработки и удаления детали путем ее поворота с позиции обработки, расположены сбоку от позиции обработки за ее пределами. Изобретение позволяет оптимизировать процесс погружения детали в ванну, добиться высокого качества обработки поверхности деталей, обеспечить надежность и дешевизну конструкции устройства. 2 н. и 19 з.п. ф-лы, 11 ил.

| DE 20022634 U1, 13.12.2001 | |||

| DE 20022321 U1, 07.06.2001 | |||

| РАДИОТЕЛЕФОННОЕ УСТРОЙСТВО СВЯЗИ С БОРТОМ САМОЛЕТА | 1995 |

|

RU2146851C1 |

| Устройство для захвата, ориентации и подачи в зону обработки стержневых заготовок | 1977 |

|

SU740357A1 |

| Устройство для изготовления днищ | 1991 |

|

SU1779449A1 |

| US 4411357, 25.10.1983 | |||

| Устройство для химообработки | 1975 |

|

SU606788A1 |

| US 5372072 А, 13.12.1994 | |||

| Установка для очистки изделий | 1979 |

|

SU804011A1 |

| Камера | 1981 |

|

SU1048209A1 |

| Установка для окраски изделий | 1981 |

|

SU952366A1 |

| Поточная линия обработки труб | 1977 |

|

SU901048A1 |

| СПОСОБ СКОРОСТНОГО ОХЛАЖДЕНИЯ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2081186C1 |

| Автомат для бесшвейного скрепления книжных блоков | 1976 |

|

SU598777A1 |

Авторы

Даты

2008-02-10—Публикация

2003-01-18—Подача