Перекрестная ссылка на родственную заявку

Данная заявка подтверждает приоритет предварительной заявки на патент США серийный № 60/570521 «Новые смолы и катализаторы, полученные улучшенными способами активирования» от 12 мая 2004 года, которая приводится здесь полностью.

Область техники, к которой относится изобретение

Настоящее изобретение относится к хромсодержащим катализаторам, к способам их активирования и к способам полимеризации, использующим указанные активированные хромсодержащие катализаторы. Хромсодержащие катализаторы используются во всем мире для получения полиэтилена высокой плотности.

Предпосылки создания изобретения

Хромсодержащие катализаторы используются во всем мире для полимеризации полиэтилена. Изготовители катализаторов получают катализаторы, часто нанося хром на такой твердый носитель, как глинозем или кремнезем. Носитель помогает стабилизировать активность хрома и позволяет транспортировать катализатор в неактивной форме к потребителю. Когда катализатор прибывает на полимеризации, он должен быть активирован для использования. Типичные промышленные способы активирования состоят в прокаливании или нагревании больших количеств катализатора в сухом воздухе. Активирование осуществляется в устройстве или таком реакторе активирования, как реактор с псевдоожиженным слоем. Данный способ может включать крупное и дорогостоящее оборудование, в котором катализатор нагревается в течение определенного периода времени или температура «линейно нарастает» до температуры активирования 600-900°C. Нарастание проводится медленно в течение многих часов, и затем температура поддерживается обычно в течение еще 12 часов. Катализатор затем охлаждают и выгружают из реактора активирования. Весь способ обычно требует 36 часов для осуществления одного цикла. Снижение времени, требуемого для активирования катализатора, будет сокращать время цикла способа и увеличивать производительность оборудования активирования катализатора.

Краткое описание изобретения

Настоящее изобретение относится к способам быстрого активирования хромсодержащих катализаторов и снижению времени способа активирования, дающему увеличение производительности оборудования активирования.

Новые способы активирования настоящего изобретения включают обработку катализатора на первой стадии, включающей время первого нарастания температуры до первой требуемой температуры, поддержание первой температуры в течение периода первой выдержки с последующей обработкой катализатора, по меньшей мере, на второй стадии, включающей время второго нарастания температуры до второй требуемой температуры, поддержание второй температуры в течение периода второй выдержки, где вторая температура является выше или равной первой температуре, и общий цикл активирования составляет менее 30 часов.

Способ может, кроме того, включать независимо проведение любой стадии способа, по меньшей мере, в одной атмосфере. Атмосфера может быть независимо введена во время нарастания температуры или периода выдержки любой стадии.

Способ дополнительно включает после второй стадии третью стадию, содержащую время третьего нарастания температуры до третьей температуры ниже 1000°C и выдержку в течение периода третьей выдержки в окислительной атмосфере.

Дополнительные аспекты включают способы активирования катализатора, включающие мгновенную обработку катализатора на первой стадии, содержащей первую температуру в, по меньшей мере, одной первой атмосфере, поддержание первой температуры в течение периода первой выдержки с последующей мгновенной обработкой катализатора, по меньшей мере, на второй стадии, содержащей вторую атмосферу и вторую желаемую температуру, которая является выше первой температуры и ниже или равной примерно 1000°C, и поддержание второй температуры в течение периода второй выдержки.

Другой аспект изобретения включает способы активирования хромсодержащих катализаторов, содержащие, по меньшей мере, две стадии, из которых первая стадия содержит мгновенное введение катализатора в окружающую атмосферу, предварительно нагретую до температуры примерно 600°C, выдержку при данной температуре в течение от примерно 1 до примерно 20 часов с последующей второй стадией, включающей нарастание температуры до температуры в интервале от примерно 800 до примерно 900°C в течение периода времени от примерно 0 до примерно 3 часов, выдержку при указанной температуре в течение от примерно 1 до примерно 10 часов, где способ осуществляется периодически или непрерывно.

Краткое описание чертежей

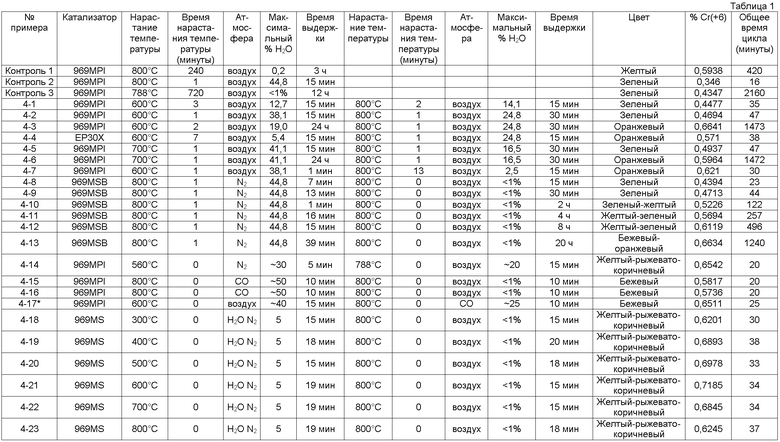

На фиг.1 графически представлена чувствительность хромсодержащего катализатора на кремнеземе к содержанию влаги при различных температурах.

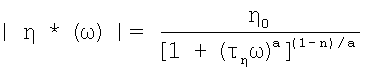

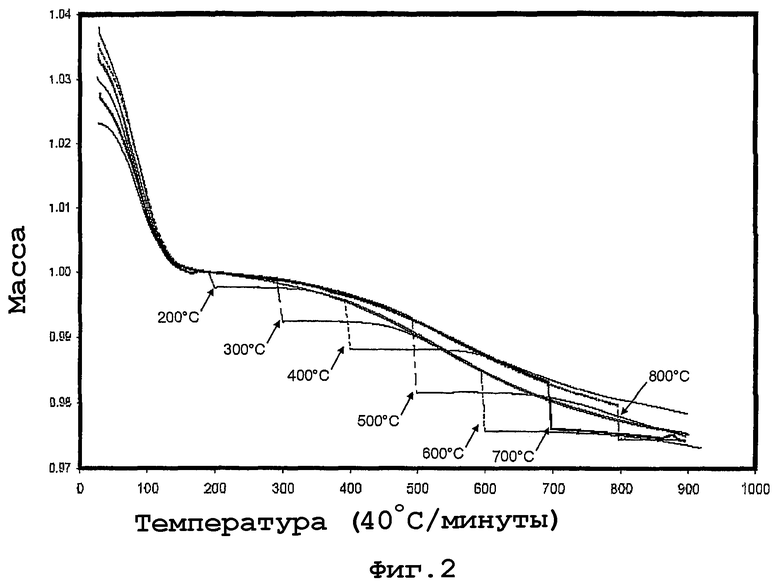

На фиг.2 графически представлены результаты термогравиметрического анализа, показывающие равнозначность времени и температуры в дегидратации кремнезема.

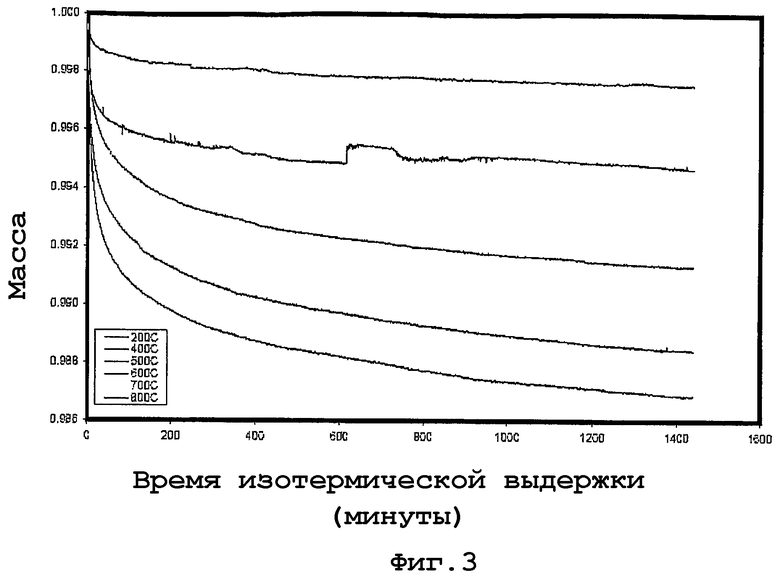

На фиг.3 графически представлены результаты термогравиметрического анализа, показывающие потерю массы катализатора при различных температурах в течение периода изотермической выдержки.

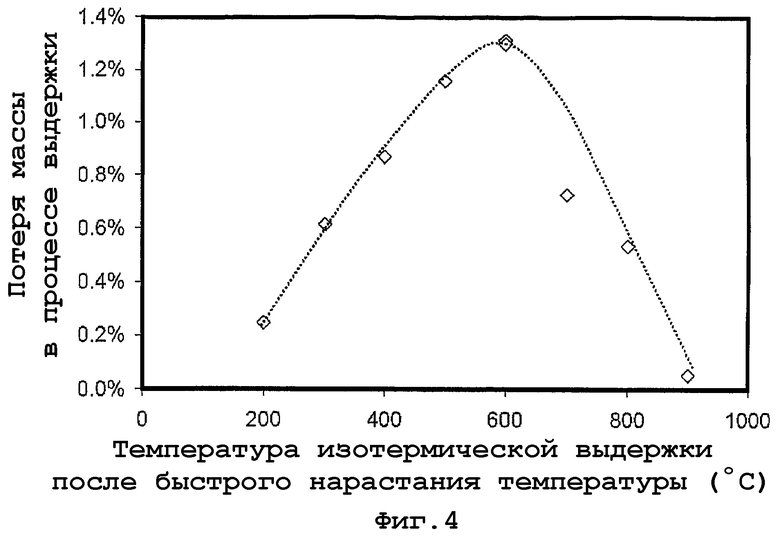

На фиг.4 графически представлены результаты, показывающие максимальную потерю массы катализатора в процессе изотермической выдержки.

Подробное описание изобретения

Целью активирования хромсодержащих катализаторов является дегидроксилирование носителя катализатора и окисление любой трехвалентной формы хрома Cr(+3) до шестивалентной формы Cr(+6). Для целей изобретения термин «стабилизация» относится к данному способу активирования, дающему в результате форму хрома (+6) катализатора. Перед активированием промышленный катализатор может содержать суммарно от примерно 0,2 до примерно 2,0 мас.% трехвалентного хрома. Наиболее часто такие катализаторы содержат примерно 1 мас.% хрома. Способ стабилизации указанных 1% Cr катализаторов, дающий 0,6-0,8 мас.% Cr(+6), считается подходящим. То есть считается подходящим, когда не менее 60% общего Cr превращается в Cr(+6) в процессе активирования. Это значение называется здесь процентной конверсией в Cr(+6). Для эффективности существующий промышленный способ активирует катализаторы в больших объемах, например 500-1200 фунтов (363-544 кг), и требует медленного нагревания до высокой температуры, обычно около 800°C, в течение длительного периода времени, обычно около 36 часов. Указанные высокообъемные промышленные способы активирования при температуре примерно 800°C обычно дают катализаторы, содержащие от примерно 0,4 до примерно 0,6% Cr(+6), и могут требовать 36 часов для выполнения. Вообще, способ активирования, который дает более 0,4 мас.% (или 40% конверсия) Cr(+6), считается коммерчески приемлемым.

Цикл активирования является экстенсивным, потому что Cr(+6) является термически нестабильным. Сам шестивалентный оксид CrO3 разлагается на Cr(+3) и О2 при нагревании выше 200°C. Когда хром помещается на такой носитель, как поверхность кремнезема или глинозема, соединение стабилизируется и может выдерживать даже до 900°C, если отсутствует влага. Известно, что влага является значительной помехой в достижении высокой стабилизации Cr(+6). Когда присутствуют даже следы влаги, хроматный сложный эфир может гидролизоваться, и Cr(+6) может снова разложиться до Cr(+3). Нанесение хрома на носитель не исключает влияние влаги, потому что поверхность носителя, например кремнезема, высвобождает влагу, когда она нагревается до более высоких температур. Чем больше глубина зоны, содержащей катализатор в оборудовании активирования катализатора (называется каталитическим слоем), тем больше высвобождается влаги. Это делает трудным достижение высокой стабилизации и одновременно высокой производительности в промышленном аппарате активирования. Поэтому промышленные способы активирования обычно осуществляются длительно, чтобы минимизировать влияние влаги на катализатор и стабилизацию Cr(+6). Общее активирование катализатора при высокой температуре обычно имеет место суммарно в течение 36 часов.

Настоящее изобретение относится к способам быстрого активирования хромсодержащих катализаторов, дающим снижение времени способа активирования и улучшение производительности оборудования активирования.

Различные типы оборудования, или аппарата активирования могут использоваться для активирования катализаторов настоящего изобретения. Такое оборудование может включать любой реактор, или аппарат, включая (но не ограничиваясь этим) роторные обжиговые печи, статические панельные сушилки и псевдоожиженные слои. Такое оборудование может работать статически, или периодически, или непрерывно. В случае статического, или периодического способа, реактор, или аппарат, содержащий каталитический слой, может быть подвергнут последовательно различным стадиям способа активирования. В случае непрерывного способа стадии способа могут иметь место в ряде зон, через которые катализатор проходит на своем пути через аппарат активирования.

В аппарате активирования с псевдоожиженным слоем газ проходит через сетчатую плиту, имеющую много небольших отверстий, на которой расположен катализатор на носителе. Газ может содержать различные соединения для создания требуемой атмосферы. Катализатор смешивается с газом, когда он идет, создавая поток, подобный жидкости. Это часто называется разжижением или псевдоожижением. Поток газа для аппаратов активирования с псевдоожиженным слоем может составлять от примерно 0,01 до примерно 1 фут/с (0,01-30 см/с). Альтернативно, скорость газа может составлять от примерно 0,05 до примерно 0,5 фут/с (1,5-15 см/с) или от примерно 0,1 до примерно 0,3 фут/с (3-9 см/с).

Катализаторы, подходящие для настоящего изобретения, включают любые катализаторы, подходящие для полимеризации полиолефинов и содержащие хром на носителе. Содержание хрома может составлять от примерно 0,1 до примерно 10 мас.% от общей массы катализатора. Альтернативно, содержание хрома может составлять от примерно 0,2 до примерно 5 мас.% или от примерно 0,5 до примерно 2 мас.%. Подходящие носители для хромсодержащих катализаторов настоящего изобретения включают (но не ограничиваются этим) кремнезем, глинозем, алюмофосфаты, оксиды металла, такие как оксиды титана, циркония, бора, цинка, магния и т.п. или их комбинации. Подходящие носители могут также содержать другие промоторы, включая (но не ограничиваясь этим) фторид, сульфат, фторобораты, фторосиликаты и т.п. Подходящие катализаторы могут быть приобретены из коммерческих источников, таких как фирма Grace Davison of W.R.Grace & Company, Колумбия, Мэрилэнд.

Катализаторы, активированные согласно настоящему изобретению, обычно имеют 40-100% общего хрома, превращенного в шестивалентную форму после активирования при 750-900°C. В другом аспекте достигается конверсия 50-100% всего хрома в Cr(+6). Еще в другом аспекте достигается конверсия 60-100% при 750-900°C, и еще в другом аспекте достигается конверсия 80-100%. Известно, что высокая конверсия легко достигается при более низких температурах (см. M.P.McDaniel; The State of Cr(VI) on the Phillips Polymerization Catalyst IV. Saturation Coverage; J.Catal. 76, 37 (1982)).

Активирование, проводимое согласно настоящему изобретению, включает нагревание катализатора до конечной требуемой температуры в две или, необязательно, три стадии. Для целей изобретения термин «стадия» относится к нагреванию катализатора до требуемой температуры и затем выдержке при этой температуре в течение периода времени. Стадия может осуществляться, когда катализатор находится в стационарном положении, или при движении катализатора. Первая стадия включает время первого нарастания температуры (R1) до первой требуемой температуры (Т1) и поддержание катализатора при данной температуре в течение периода первой выдержки (Н1). Для целей изобретения термин «время нарастания температуры» относится к периоду времени, в течение которого увеличивается температура, и термины «время выдержки» и «период выдержки» считаются взаимозаменяемыми. После первой стадии катализатор подвергается, по меньшей мере, второй стадии, включающей время второго нарастания температуры (R2) до второй температуры (Т2) и период второй выдержки (Н2).

Способы активирования настоящего изобретения, кроме того, содержат независимо проведение любой стадии способа, по меньшей мере, в одной атмосфере. Атмосфера может быть независимо введена во время нарастания температуры или периода выдержки любой стадии.

Необязательно, способ включает третью стадию, содержащую время третьего нарастания температуры (R3) до третьей температуры (Т3) и период третьей выдержки (Н3). Согласно настоящему изобретению может быть предпочтительным проводить третью стадию или последнюю осуществляемую стадию способа в окислительной атмосфере.

Любые аспекты настоящего изобретения могут дополнительно содержать конечную восстановительную обработку после периода последней выдержки способа активирования. Конечная восстановительная обработка содержит введение катализатора в восстановительную атмосферу в течение периода времени от примерно 10 минут до примерно 5 часов. Восстановительная атмосфера может содержать чистый СО или СО в смеси с другими инертными газами. Введение катализатора в восстановительную атмосферу может содержать замену атмосферы в реакторе активирования или любой другой коммерчески приемлемый способ введения катализатора в восстановительную атмосферу. Стадия восстановления может осуществляться в интервале температур от примерно 200 до примерно 500°C.

Времена нарастания температуры R1, R2 и R3 могут быть одинаковыми по количеству времени или они могут быть каждое независимо различным. Нарастание температуры для времени любого нарастания температуры может быть от мгновенного до менее или равного 3 часам. В одном аспекте данного изобретения время любого нарастания температуры может быть менее 3 часов. В другом аспекте время любого нарастания температуры может быть менее или равным примерно 1 часу. В другом аспекте время любого нарастания температуры может быть мгновенным или примерно ноль часов. Когда время нарастания температуры является мгновенным или примерно 0 часов, катализатор вводится в предварительно нагретую среду. Для целей изобретения термин «мгновенное» относится к введению катализатора в предварительно нагретую среду, в котором время нарастания температуры будет не принимаемым в расчет, или примерно 0 часов.

Для целей изобретения первая температура может быть в интервале от менее или ровно 500°C до менее или ровно 700°C. В одном аспекте данного изобретения температура первой стадии (Т1) составляет ниже примерно 700°C. В другом аспекте Т1 составляет ниже примерно 600°C и еще в другом аспекте Т1 составляет ниже примерно 500°C. Температурой второй стадии (Т2) может быть любая температура, большая или равная Т1 и меньшая или равная 1000°C. В одном аспекте данного изобретения Т2 составляет ниже примерно 1000°C. В другом аспекте Т2 составляет от примерно 600 до примерно 900°C. В еще другом аспекте Т2 составляет от примерно 700°C до примерно 870°C. В еще другом аспекте Т2 составляет 750-850°C. Для любой третьей стадии третья температура (Т3) является самой высокой температурой, при которой выдерживается катализатор, и составляет менее или ровно 1000°C. В одном аспекте данного изобретения Т3 составляет ниже примерно 1000°C. В другом аспекте Т3 составляет от примерно 600 до примерно 900°C. В еще другом аспекте Т3 составляет от примерно 700°C до примерно 870°C. В еще другом аспекте Т3 составляет 750-850°C.

Периоды выдержки также могут варьироваться независимо. То есть Н1, Н2 и Н3 могут быть одинаковыми или различными. Период любой выдержки может составлять от 1 минуты до примерно 30 часов. В одном аспекте период любой выдержки может составлять от 1 минуты до примерно 30 часов. В другом аспекте период любой выдержки может составлять от примерно 10 минут до примерно 8 часов, и в другом аспекте период любой выдержки может составлять от примерно 30 минут до примерно 3 часов.

Активирование катализаторов настоящего изобретения может иметь место в различных атмосферах. Атмосфера может изменяться независимо в ходе различных стадий способа активирования или атмосфера может оставаться совместной на всех стадиях способа. Атмосфера может содержать окислительные, инертные и восстановительные соединения. Рассматриваемая атмосфера может быть введена независимо в способ активирования в ходе любой части любой стадии, такой как во время нарастания температуры или в процессе периода выдержки любой стадии способа. Например, атмосфера может быть введена в процессе периода выдержки первой стадии, и атмосфера может быть введена во время нарастания температуры второй стадии и затем другая атмосфера введена в процессе периода выдержки второй стадии.

Каждая стадия может быть проведена независимо в окислительной, инертной или восстановительной атмосфере, однако, преимущественно конечная стадия способа должна проводиться в окислительной атмосфере. Когда изобретение содержит третью стадию, может быть предпочтительно использовать окислительную атмосферу.

Данное изобретение, кроме того, содержит необязательно после последней стадии способа стадию, содержащую обработку катализатора восстановлением при 200-500°C в восстановительной атмосфере, такой как окись углерода в течение от примерно 10 минут до примерно 5 часов.

Окислительная атмосфера может включать чистый кислород или окружающий воздух, содержащий кислород. Может использоваться по существу безводный воздух. Термин «сухой воздух» относится к по существу безводному воздуху. Может использоваться газ, содержащий от примерно 5 до примерно 100% кислорода. Альтернативно, газ может содержать от примерно 10 до примерно 50% кислорода или от примерно 15 до примерно 30% кислорода. Для целей изобретения термин «воздух» относится к окислительной атмосфере. Другие окислительный соединения, которые могут использоваться в окислительной атмосфере, включают (но не ограничиваются этим) закись азота (N2O), двуокись азота (NO2), окись азота (NO), кислородсодержащие галогенидные соединения, такие как пятиокись йода (I2O5) или окись хлора (Cl2O), и другие материалы, которые высвобождают кислород. Окислительная атмосфера может содержать любые комбинации вышеуказанных соединений.

Инертная атмосфера может включать (но не ограничиваясь этим) двуокись углерода (СО2), вакуум, гелий, аргон и азот. Любая комбинация является также подходящей.

Восстановительная атмосфера включает (но не ограничивается этим) окись углерода (СО), водород (Н2) и вещества, которые разлагаются на СО, С и Н2. Подходящие вещества включают углеводороды, спирты, аммиак и карбоновые кислоты. Любая комбинация является также подходящей.

В настоящем изобретении могут использоваться комбинации атмосфер на различных стадиях способа активирования. Например, первая стадия активирования может проводиться в инертной, окислительной или восстановительной атмосфере, а вторая стадия - в окислительной атмосфере. Аналогично, первая стадия активирования может проводиться в инертной, окислительной или восстановительной атмосфере, а вторая стадия - в восстановительной атмосфере. Любой из способов настоящего изобретения может дополнительно включать изменение атмосферы от одной атмосферы до другой во время первого нарастания температуры или периода первой выдержки. Например, окислительная атмосфера периода первой выдержки может быть заменена на другую окислительную атмосферу, восстановительную атмосферу или инертную атмосферу. Аналогично, инертная атмосфера может быть заменена другой инертной атмосферой, восстановительной атмосферой или окислительной атмосферой. Восстановительная атмосфера может быть заменена другой восстановительной атмосферой, окислительной атмосферой или инертной атмосферой.

Способ изобретения выборочного сокращения периодов нарастания температуры и выдержки имеет небольшое влияние на качество катализатора и значительно сокращает общее время активирования, также называемое общим временем цикла. Поскольку времена нарастания температуры R1, R2 и R3 данного изобретения являются относительно короткими, общее время активирования уменьшается. В одном аспекте данного изобретения общее время активирования (или время цикла) составляет менее примерно 20 часов. В другом аспекте общее время активирования составляет менее примерно 15 часов. Еще в другом аспекте общее время активирования составляет менее примерно 10 часов, а в другом аспекте общее время активирования составляет менее примерно 6 часов. В общем случае общее время активирования, или общее время цикла, включает время нарастания температуры и время выдержки и любое дополнительное время, необходимое для осуществления способа. Например, общее время цикла может включать время охлаждения катализатора, время установки сосудов, или аппаратов, и т.п.

Согласно данному изобретению процентное содержание воды в атмосфере, включая влагу, высвобождаемую катализатором, составляет менее примерно 70% в ходе первой стадии способа активирования. Альтернативно, содержание воды составляет менее примерно 50% или менее примерно 10%. В ходе второй стадии способа активирования процентное содержание воды в атмосфере может быть откорректировано до менее примерно 30%, менее примерно 20% или менее примерно 10%. Во время периода конечной выдержки последней осуществляемой стадии способа количество воды в атмосфере было менее примерно 50000 ч./млн, менее примерно 10000 ч./млн или менее примерно 1000 ч./млн.

В случае периодического способа активирования реактор, содержащий каталитический слой, содержащий катализатор, может быть подвергнут указанным стадиям последовательно, и затем сосуд и катализатор могут быть охлаждены и активированный катализатор может быть выгружен. Обычно температуры нарастают во время нагревания реактора. Альтернативно, можно осуществить, по меньшей мере, одну стадию периодического способа при воздействии на реактор, содержащий катализатор, предварительно нагретой среды, так что время нарастания температуры является мгновенным.

В случае непрерывного способа активирования, любая или все стадии активирования способа могут иметь место в ряде нагретых зон, через которые проходит катализатор на своем пути через реактор активирования. В случае непрерывно действующего аппарата активирования, имеется мгновенное изменение температуры, когда катализатор перемещается из одной нагретой зоны в другую и времена нарастания температуры (R1, R2 и R3) являются непринимаемыми в расчет или мгновенными, или около ноля часов. Когда используется непрерывный способ, предпочтительно, катализатор может вводиться в аппарат активирования непрерывно и выводиться непрерывно при завершении способа.

В процессе активирования глубина каталитического слоя может составлять от примерно 0,1 до примерно 20 футов (0,03-6 м). В других аспектах глубина слоя составляет от примерно 1 до примерно 10 футов (0,3-3 м) или от примерно 2 до примерно 8 футов (0,6-2,4 м).

В одном аспекте изобретения двухстадийный способ снижения времени активирования катализатора включает нагревание хромсодержащего катализатора при псевдоожижении в сухом воздухе в установившемся периодическом способе в течение менее 3 часов до первой температуры ниже 700°C, поддержание катализатора при первой температуре в течение периода первой выдержки более 1 минуты, нагревание в сухом воздухе в течение менее 1 часа до второй температуры, более высокой, чем первая температура, и поддержание при второй температуре в течение периода второй выдержки более 1 часа. Общее время цикла составляет менее 10 часов.

Альтернативный аспект изобретения включает периодический способ, в котором катализатор вводится в сухой псевдоожижающий воздух в предварительно нагретой среде, нагретой до первой температуры ниже 700°C, поддержание катализатора при первой температуре в течение периода первой выдержки более 1 минуты, нагревание менее 3 часов до второй температуры, которая является выше первой температуры еще в сухом воздухе, и поддержание при второй температуре в течение периода второй выдержки более 1 часа. Общее время цикла составляет менее 10 часов.

Другие аспекты изобретения содержат непрерывный способ активирования, в котором хромсодержащий катализатор вводится в последовательные ряды из двух или трех зон нагревания, каждая из которых установлена при такой же или более высокой температуре, в псевдоожижающем сухом воздухе. Первая зона установлена при 600°C или ниже, конечная зона установлена при 700-900°C и общее время активирования составляет менее 15 часов.

В альтернативном аспекте изобретения способ активирования хромсодержащего катализатора содержит использование инертного или восстановительного псевдоожижающего газа на одной или двух стадиях периодического или непрерывного способа. Хромсодержащий катализатор нагревается постепенно до первой температуры примерно 700°C или ниже в течение периода менее 3 часов и выдерживается при этой температуре более 1 минуты. Катализатор затем нагревается в течение менее 1 часа до второй температуры, более высокой, чем первая температура, и выдерживается при второй температуре в течение периода второй выдержки более 1 минуты. Наконец, можно, необязательно, нагревать до третьей температуры, более высокой или равной предыдущей температуре, и выдерживать при ней в течение периода третьей выдержки более 1 минуты. В данном аспекте катализатор псевдоожижается в сухой инертной или восстановительной атмосфере в первой и/или второй зоне нагревания, и конечная зона находится в сухой окислительной атмосфере. Общее время цикла составляет менее 15 часов.

В одном аспекте изобретения рассматривается увеличение производительности хромсодержащего катализатора в способе активирования. Способ увеличения производительности хромсодержащего катализатора при активировании содержит мгновенное воздействие на катализатор температуры примерно 800°C в первой атмосфере азота и окиси углерода, поддержание температуры не менее примерно 15 минут, замену первой атмосферы на безводный воздух и выдержку катализатора при температуре в течение дополнительного периода времени.

Активированные катализаторы настоящего изобретения могут использоваться в любом типе реактора полимеризации олефинов, известного в технике. Для целей изобретения термин «полимеризационный реактор» включает любой реактор полимеризации, известный в технике, который способен полимеризовать олефиновые мономеры с получением гомополимеров или сополимеров настоящего изобретения. Такие реакторы могут включать суспензионные реакторы, газофазные реакторы, реакторы для проведения процессов в растворах или любую их комбинацию. Газофазные реакторы могут включать реакторы с псевдоожиженным слоем или трубчатые реакторы. Суспензионные реакторы могут содержать вертикальные или горизонтальные циркуляционные контуры. Реакторы для проведения процессов в растворах могут содержать емкость с перемешиванием или автоклавные реакторы. Такие реакторы могут быть объединены в каскадные системы, работающие параллельно или последовательно. Катализатор может также использоваться для получения полимеров этилена в способе в форме частиц, как рассмотрено в патентах США №№ 3624063, 5565175 и 6239235, которые приводятся здесь в качестве ссылки полностью.

Реактор с циркуляцией обычно используется для полимеризационной технологии суспензионным способом. Для данного способа температура поддерживается ниже температуры, при которой полимер набухает или переходит в раствор. Температура в способе в форме частиц может быть в интервале от примерно 150 до примерно 230°F (от примерно 65 до примерно 110°C), хотя иногда могут использоваться более высокие или более низкие температуры. Способы полимеризации для суспензионного способа могут использовать реактор с циркуляцией или использовать каскад реакторов с перемешиванием либо последовательно, либо параллельно, либо их комбинацию, где реакционные условия могут быть различными в каждом из реакторов. Такая полимеризационная технология рассматривается в патентах США №№ 3248179, 4424341, 4501885, 4613484, 4737280 и 5597892, которые приводятся здесь в качестве ссылки.

Активированные катализаторы настоящего изобретения могут использоваться для полимеризации гомополимеров или сополимеров из мономеров. Мономеры, используемые в настоящем изобретении, представляют собой ненасыщенные углеводороды, имеющие от 2 до 20 атомов углерода. Мономеры включают (но не ограничиваются этим) этилен, пропилен, 1-бутен, 3-метил-1-бутен, 1-пентен, 3-метил-1-пентен, 4-метил-1-пентен, 1-гексен, 3-этил-1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен и их смеси.

Молекулярная масса полимера может регулироваться различными способами, известными в технике, включая (но не ограничиваясь этим) регулирование температуры (более высокая температура дает более низкую молекулярную массу) и введение или варьирование количества водорода, или варьирование каталитических соединений.

Примеры

Настоящее изобретение далее иллюстрируется следующими примерами, которые не должны никаким образом истолковываться как накладывающие ограничение на объем изобретения. Напротив, необходимо ясно понимать, что необходимо обратить внимание на различные другие аспекты, варианты, модификации, характеристики и их эквиваленты, которые после прочтения описания здесь может предложить сам специалист в данной области техники без отступления от настоящего изобретения или объема прилагаемой формулы изобретения.

Для показа изобретения были выбраны три коммерчески доступных хромсодержащих катализатора. Катализаторы как 969MS, так и 969MPI были получены от фирмы W.R. Grace Company, а EP30X был получен от фирмы Inneos Company. Указанные три катализатора считаются эквивалентными в том, что они все имеют площадь поверхности примерно 300 м2/г, объем пор примерно 1,6 см3/г, средний размер частиц примерно 90-100 мкм и содержание хрома примерно 1 мас.%.

Пример 1

Была разработана лабораторная методика для воспроизведения длительной методики для промышленных способов активирования. В промышленном способе примерно 600-750 фунтов (272-340 кг) катализатора вводят или загружают в реактор, имеющий сетчатую плиту диаметром 42 дюйма (1,1 м). Сухой воздух или другую окислительную атмосферу подают через плиту для псевдоожижения катализатора. Воздух вводят со скоростью примерно 0,15 фут/с (4,6 см/с), и время нарастания температуры, или период увеличения температуры, обычно занимает примерно 10 часов до достижения 800°C. Более длительные времена нарастания температуры могут использоваться в промышленности для компенсации увеличенной влаги, образующейся, когда используются пропорционально более глубокие слои катализатора. Более крупная загрузка катализатора высвобождает больше влаги, которая может наносить вред катализатору. Для компенсации высвобождения влаги, которое сопровождает нарастание температуры, влага разбавляется большим количеством воздуха при замедлении скорости нарастания температуры.

Для воспроизведения промышленных условий для лабораторных испытаний влагу медленно вводят в псевдоожижающий газ и контролируют по барботированию через водяную колонну с температурой 25°C перед тем, как он используется для активирования. Указанный псевдоожижающий газ тогда имеет 100% влажность при комнатной температуре. Для получения более низких уровней влажности газ либо барботируют через колонну с ледяной водой, либо уровни влажности дополнительно разбавляются сухим газом перед использованием для способа активирования.

Для лабораторных испытаний примерно 10 г промышленного катализатора помещают в 1,75-дюймовую (4,4-см) кварцевую трубку, снабженную спеченным кварцевым диском в нижней части. После нанесения катализатора на диск псевдоожижающий газ (воздух, азот или окись углерода) продувают через диск с линейной скоростью примерно 0,1-0,3 фут/с (3-9 см/с). Для того чтобы нагреть кварцевую трубку, вокруг нее помещают электрическую печь. Внутрь трубки помещают термопару для контроля температуры, и сигнал от термопары подается к электронному контроллеру, который также подает ток к нагревателю. Контроллер может программировать нарастание температуры псевдоожиженного слоя с фиксированной скоростью и выдерживать его при определенных температурах в течение определенных периодов времени.

Для контрольных образцов катализатор псевдоожижается сухим воздухом со скоростью примерно 0,2 фут/с (6 см/с) и температура нарастает со скоростью от примерно 60 до примерно 240°C в час до желаемой температуры, обычно примерно 800°C. При данной температуре катализатору позволяют псевдоожижаться в течение 3-5 часов в сухом воздухе. После этого катализатор собирают и хранят в сухом азоте, где он является защищенным от атмосферы, пока не будет готов для испытания. До этого времени ему никогда не позволяют подвергаться какому-либо воздействию атмосферы.

В альтернативном контрольном образце устанавливают трубку для активирования и нагревают до требуемой температуры и катализатор просто разбрызгивают в трубке в течение примерно 30 секунд. Это представляет «мгновенное» нарастание температуры, иногда называемое «капанием».

Анализ шестивалентного Cr осуществляют при добавлении примерно 1 г катализатора к 1 н. раствору серной кислоты. В качестве индикатора используют несколько капель 1,10-фенантролин-железо(II)сульфата 0,025 М в воде. При перемешивании раствор титруют стандартизованным раствором железоаммонийсульфата в воде до изменения цвета индикатора. Указанный раствор калибруют реакцией с дихроматом калия. Реакция представляет собой восстановление Cr(+6) до Cr(+3) при окислении Fe(+2) до Fe(+3).

Прогоны полимеризации осуществляют в 2,2 л стальном реакторе, оборудованном якорной мешалкой, вращающейся при 400 об/мин. Реактор окружен стальной рубашкой, содержащей кипящий метанол и соединенной со стальным холодильником. Температура кипения метанола регулируется давлением азота, подаваемого в холодильник и рубашку. Электронные контрольные приборы обеспечивают точный температурный контроль с точностью ±0,5°C.

Если не оговорено иное, небольшое количество (от примерно 0,01 до примерно 0,10 г) твердого катализатора сначала загружают или вводят в инертной атмосфере азота в сухой реактор. Затем загружают 1,2 л жидкого изобутана и реактор нагревают до определенной температуры, обычно примерно 105°C. Наконец, в реактор вводят этилен с выравниванием фиксированного давления, обычно 550 фунт/кв. дюйм (3,8 МПа), которое поддерживается в течение эксперимента. Обеспечивают прохождение полимеризации в течение определенного времени, обычно около часа, и фиксируют активность при регистрировании потока этилена в реактор для поддержания установленного давления.

После установленного времени поток этилена прекращают и из реактора медленно сбрасывают давление. Реактор открывают для извлечения гранулированного полимерного порошка. Во всех случаях реактор является чистым без признаков какой-либо накипи, покрытия или других форм загрязнения. Полимерный порошок затем удаляют и взвешивают. Активность катализатора рассчитывают в граммах полученного полимера на грамм загруженного твердого катализатора в час.

Этиленовый мономер, используемый для испытаний, представляет собой этилен полимеризационного сорта, полученный предварительно от изготовителя - фирмы Union Carbide Corporation. Указанный этилен затем дополнительно очищают пропусканием через колонну 1/4-дюймовых (6-мм) шариков глинозема Alcoa A201, активированного при 250°C в азоте. Изобутановый разбавитель является полимеризационного сорта, полученного от изготовителя - фирмы Phillips Petroleum Co., Боргер, Техас. Его дополнительно очищают дистилляцией и тоже затем пропускают через колонну 1/4-дюймовых (6-мм) шариков глинозема Alcoa A201, активированного при 250°C в азоте.

Для определения влияния влаги на стабилизацию шестивалентного хрома кварцевые трубки для активирования, содержащие 10 г каждая катализатора 969MS, нагревают при различных температурах в воздухе, в который были введены различные количества влаги. Данные представлены графически на фиг.1. Скорость нарастания температуры составляет 1500°C/ч, так что самое большое время нарастания температуры составляет около 30 минут. Катализаторы псевдоожижают в воздухе с различными уровнями влажности в течение 3 часов при указанной температуре и затем катализатор охлаждают и испытывают на стабилизацию Cr(+6). При 600°C и ниже стабилизация является высокой и почти независящей от уровня влажности. Однако при более высоких температурах уровень влажности становится критическим. Данные показывают, что при двухстадийном активировании первая стадия может быть при такой высокой температуре, как 600°C, с очень высокой скоростью нарастания температуры, таким образом создавая высокие уровни влажности без разрушения катализатора. Также выше 600°C может быть предпочтительным поддержание низкого уровня влажности в процессе активирования.

Пример 2

Для изучения влияния влаги катализатор прикапывают в горячую трубку для активирования, содержащую азот с 30000 ч./млн влаги вместо атмосферы воздуха, используемой в предыдущем эксперименте. Через 15 минут выдержки атмосферу заменяют на сухой воздух и затем катализатор выдерживают в течение дополнительных 15 минут. Результаты, представленные на фиг.1, показывают, что стабилизация Cr(+6) для катализатора в данном эксперименте является намного выше в активированном катализаторе, чем в соответствующем катализаторе, обработанном при 800°C в воздухе, когда оба катализатора обрабатываются при одинаковом уровне влажности. Без намерения быть ограниченным теорией предполагается, что азот защищает катализатор и что крупные кристаллиты альфа-оксида хрома растут более легко, когда присутствуют следы кислорода с влагой. [См. Excess Oxygen of Chromia, I,; M.P. McDaniel и R.L. Burwell, Jr.; Journal of Catalysis, Vol.36, p.394 (1975), и Excess Oxygen of Chromia, II. Reaction with Diphenylpicrydrazine; M.P. McDaniel и R.L. Burwell, Jr.; Journal of Catalysis, Vol.36, p.404 (1975), и также The Activation of the Phillips Polymerization Catalyst, II. Activation by Reduction/Reoxidation; M.B. Welch и M.P. Mc Daniel; Journal of Catalysis, Vol.82, p.110 (1983).] Указанные кристаллиты являются устойчивыми к повторному окислению и диспергированию как Cr(+6). Как показано на фиг.1, для более эффективного способа активирования азот или другие неокислительные газы могут быть использованы для удаления влаги с последующим конечным окислением для улучшения стабилизации Cr(+6).

Пример 3

Для определения влияния температуры на время выдержки проводят термогравиметрический анализ. Термогравиметрическому анализу подвергают кремнезем из активированного катализатора. Каждый образец нагревают в токе азота от комнатной температуры со скоростью 40°C/ч до 900°C и контролируют массу образца. Каждый образец теряет массу, когда нарастает температура, благодаря потере влаги. В ходе каждого эксперимента нарастание температуры останавливается при различных температурах 200-800°C, где она выдерживается в течение 24 часов. После этого нарастание температуры продолжается со скоростью 40°C/ч до максимума 900°C. Данные представлены графически и кривые показаны на фиг.2. Резкое изменение кривой представляет собой 24-часовой изотермический период выдержки. Кремнезем теряет наибольшую массу в течение времени, когда температура останавливается при 500-600°C. Это предполагает, что молекулярное движение начинает ускоряться при указанной температуре. При еще более высоких температурах молекулярное движение является даже быстрей и много влаги теряется до того, как начинается изотермическая выдержка. Потеря массы в процессе указанного периода изотермической выдержки проиллюстрирована на фиг.3, которая показывает количество потери массы для каждой температуры, а также как быстро влага была потеряна. Таким образом, максимальная потеря массы, графически представленная на фиг.4, видна при 500-600°C. Это показывает, что время и температура могут в некоторой степени считаться взаимозаменяемыми. Короткие времена выдержки при высокой температуре являются эквивалентными в отношении потери влаги с длительными временами выдержки при низкой температуре (при 500°C и выше).

Пример 4

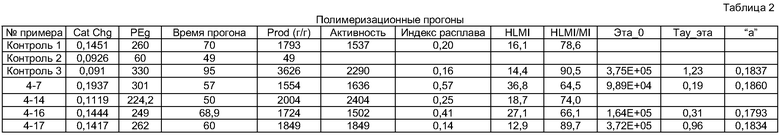

С использованием данных, рассмотренных выше, были разработаны различные способы активирования хромсодержащих катализаторов с использованием множественных стадий с минимизацией временного цикла активирования (таким образом, увеличивая производительность аппарата активирования) или с улучшением качества стабилизации Cr(+6) катализатора. Многочисленные различные последовательности активирования были испытаны и представлены в таблице 1. Указанные катализаторы все активированы с использованием скорости газа 0,12 фут/с (3,7 см/с). Значение, большее или равное 0,4% Cr(+6), считается коммерчески приемлемым активированием.

Контрольный пример 1 показывает результаты типичного 1-стадийного лабораторного активирования, в котором температура нарастает до 800°C со скоростью 60°C/ч, причем катализатор псевдоожижается в сухом воздухе. В данном эксперименте глубина слоя составляет только примерно 2,5 дюйма (6,4 см), что способствует стабилизации. Общее время активирования (время цикла) является довольно большим, но стабилизация является высокой благодаря, главным образом, небольшому каталитическому слою. К сожалению, данная правильная последовательность не является достаточно эффективной для использования в крупном масштабе из-за ограниченной глубины слоя.

Контрольный пример 2 показывает результаты, полученные, когда тот же катализатор просто прикапывают в горячую трубку при 800°C в сухом воздухе. Катализатору затем позволяют псевдоожижаться при 800°C в течение дополнительных 15 минут перед выгрузкой из аппарата активирования. Это значительно снижает время цикла, но указанная жесткая обработка также разрушает катализатор, на что указывают зеленый цвет, низкая стабилизация Cr(+6) и испытания на активность на полимере (таблица 2), которые показывают полную потерю активности.

Контрольный пример 3 показывает типичное промышленное активирование, в котором глубина слоя составляет свыше 7 футов (2,1 м). Хотя скорость воздуха в данном эксперименте является выше, чем в других, стабилизация является еще довольно плохой благодаря большому количеству использованного катализатора (750 фунтов или 340 кг). Указанное большое количество катализатора высвобождает значительное количество влаги, которая наносит вред катализатору. Стабилизация является низкой, несмотря на чрезвычайно большое время цикла 36 часов.

Примеры с 4-1 по 4-23 в таблице 1 показывают другие последовательности использования порядка активирования, которые приспособлены для непрерывного активирования или для крупномасштабного периодического активирования, хотя показывающие значительное увеличение эффективности и стабилизации Cr(+6). Параметры испытаний представлены в таблице 1 для следующих примеров.

Пример 4А

Для образцов с 4-1 по 4-7 катализатор псевдоожижают в окислительной атмосфере воздуха и быстро нагревают до первой температуры с последующим периодом первой выдержки. Катализатор затем нагревают в атмосфере воздуха до второй температуры, которая является выше первой температуры, и затем выдерживают в течение периода второй выдержки. Даже при общем времени цикла менее 60 минут количество извлеченного Cr(+6) составляет более 0,45 мас.%.

Пример 4В

Для образцов с 4-8 по 4-14 катализатор псевдоожижают в инертной атмосфере азота и быстро нагревают до первой температуры с последующим периодом первой выдержки. Катализатор затем нагревают в атмосфере воздуха до второй температуры, которая является выше или равной первой температуре, и затем выдерживают в течение периода второй выдержки. Даже при общем времени цикла менее 20 минут количество извлеченного Cr(+6) является коммерчески приемлемым.

Пример 4С

Для образцов с 4-15 по 4-16 катализатор псевдоожижают в восстановительной атмосфере окиси углерода и быстро нагревают до первой температуры с последующим периодом первой выдержки. Катализатор затем нагревают в атмосфере воздуха до второй температуры, которая является выше или равной первой температуре, и затем выдерживают в течение периода второй выдержки. Даже при общем времени цикла около 20 минут количество извлеченного Cr(+6) является коммерчески приемлемым.

Пример 4D

Для образца 4-17 катализатор псевдоожижают в окислительной атмосфере воздуха и быстро нагревают до первой температуры с последующим периодом первой выдержки. Катализатор затем нагревают в атмосфере воздуха до второй температуры, которая является выше или равной первой температуре, и затем выдерживают в течение периода второй выдержки. Катализатор затем выдерживают в восстановительной атмосфере СО в течение дополнительных 15 минут. Даже при общем времени цикла около 25 минут количество извлеченного Cr(+6) является коммерчески приемлемым.

Пример 4Е

Для образцов с 4-18 по 4-23 катализатор мгновенно вводят в предварительно нагретый аппарат активирования в окислительную, восстановительную или инертную атмосферу и выдерживают в течение первого периода времени. Катализатор затем нагревают до второй температуры, выше первой температуры, в атмосфере воздуха и выдерживают в течение второго периода времени. Стабилизация Cr(+6) является коммерчески приемлемой.

Реакции полимеризации проводят с использованием активированных катализаторов, извлеченных из примеров, и полученный полимер испытывают на различные свойства. Индекс расплава (MI, г/10 мин) определяют согласно ASTM D1238, условие F при 190°C и нагрузке 2160 г. Индекс расплава при высокой нагрузке (HLMI, г/10 мин) определяют по ASTM D1238, условие Е при 190°C и нагрузке 21600 г.

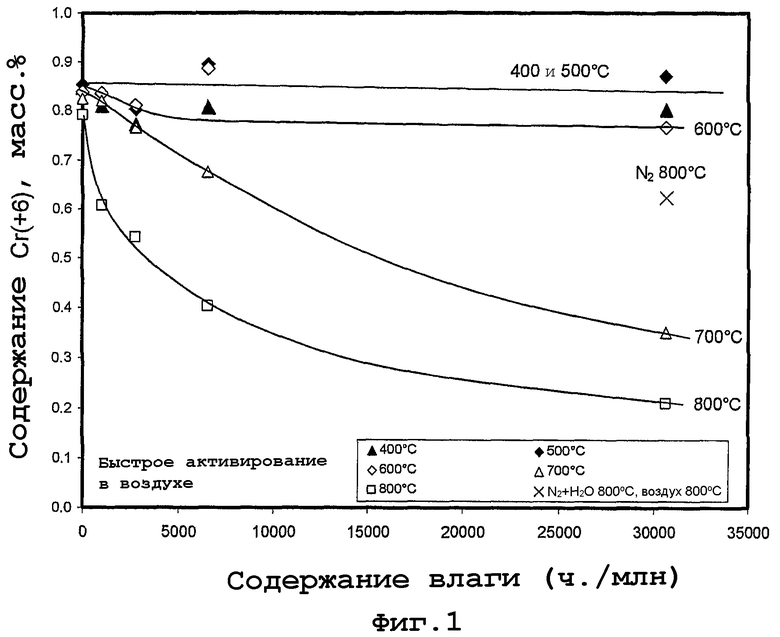

Реологические характеристики расплава определяют следующим образом.

Определения малодеформационного (10%) сдвига осуществляют на ARES-пластометре с параллельными пластинами фирмы Rheometrics Scientific, Inc. Все реологические испытания осуществляют при 190°C. С использованием модифицированной трехпараметровой эмпирической модели Carreau-Yasuda (CY) вычерчивают кривую зависимости комплексная вязкость [η*] - частота (ω) с получением вязкости при нулевом сдвиге - η0, времени релаксации характеристической вязкости - τη и параметра ширины - a. Упрощенная эмпирическая модель Carreau-Yasuda (CY) представляет собой следующее:

где |η*(ω)| - значение комплексной вязкости при сдвиге;

η0 - вязкость при нулевом сдвиге;

τη - время вязкостной релаксации;

a - параметр «ширины»;

n - отсечки конечного угла наклона по степенному закону, фиксированные при 2/11; и

ω - угловая частота деформации сдвига.

Подробности значения и интерпретации CY-модели и производные параметры могут быть найдены в работах: C.A. Hieber and H.H.Chiang, Rheol. Acta, 28, 321 (1989); C.A. Hieber and H.H.Chiang, Polym. Eng. Sci., 32, 931 (1992); и R.B. Bird, R.C. Armstrong and O. Hasseger, Dynamics of Polymeric Liquids, Volume 1, Fluid Mechanics, 2nd Edition, John Wiley & Sons (1987); каждая из которых приводится здесь в качестве ссылки полностью. В таблице 2 вязкость при нулевом сдвиге представлена как Эта_0, время вязкостной релаксации как Тау_э, и параметр ширины как «a».

В таблице 2 представлены результаты полимеризационных прогонов с указанными катализаторами. Индексы расплава MI и HLMI представлены в г/10 мин. Количество извлеченной полиэтиленовой смолы представлено в граммах под заголовком “PEg”. Продуктивность обозначается в таблице как “Prod” и определяется делением количества граммов полученной смолы на количество граммов катализатора, использованного для полимеризационного прогона. Активность определяется расчетом продуктивности в час (г смолы/г катализатора/час). Количество катализатора, загруженного в реактор, обозначено как “Cat Chg” и представлено в граммах.

Можно видеть, что, несмотря на быструю скорость активирования, катализаторы изобретения показывают эквивалентную или улучшенную активность по сравнению с контрольными катализаторами при обеспечении более высокого потенциала индекса расплава.

Рассмотрение приведенных здесь ссылок не является признанием того, что они являются аналогом настоящего изобретения, особенно любая ссылка, которая может иметь дату публикации после даты приоритета данной заявки. Содержания всех патентов, патентных публикаций и публикаций, приведенных здесь, поэтому приведены в качестве ссылки в той степени, как они предусматривают типичные, методические или другие подробности дополнительно к приведенным здесь. Если описания или термины ссылок являются несогласующимися с описанием и терминами настоящего изобретения, информация, включенная в описание настоящего изобретения, является преднамеренной.

Аспекты изобретения, описанные здесь, являются только иллюстративными и не предназначены быть ограничивающими. Многие варианты и модификации изобретения, рассмотренного здесь, являются возможными и находятся в объеме изобретения. Использование термина «необязательно» по отношению к любому элементу формулы изобретения предназначено обозначать, что элемент объекта требуется или, альтернативно, не требуется. Обе альтернативы предназначены находиться в объеме изобретения.

Соответственно, защита объема не ограничена описанием, приведенным выше, но ограничивается только формулой изобретения, которая приведена далее, объем которой включает все эквиваленты объекта формулы изобретения. Каждый и всякий пункт формулы изобретения приведен в описании как вариант настоящего изобретения. Таким образом, пункты формулы изобретения являются дополнительным описанием и дополнением к предпочтительным вариантам настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЫСТРОЙ АКТИВАЦИИ И ОБРАБОТКА ДЛЯ АКТИВАЦИИ ХРОМОВЫХ КАТАЛИЗАТОРОВ ДЛЯ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНОВ С ВЫСОКИМ ПОКАЗАТЕЛЕМ ТЕКУЧЕСТИ РАСПЛАВА | 2019 |

|

RU2821242C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ ХРОМОВЫХ КАТАЛИЗАТОРОВ НА ПОДЛОЖКЕ С ПОВЫШЕННОЙ АКТИВНОСТЬЮ ПОЛИМЕРИЗАЦИИ | 2019 |

|

RU2827812C2 |

| ПОРОШОК СОПОЛИМЕРА ЭТИЛЕНА, ПОЛУЧЕННЫЙ С ПРИМЕНЕНИЕМ ХРОМОВОГО КАТАЛИЗАТОРА | 2011 |

|

RU2597623C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА СИНТЕЗА ФИШЕРА-ТРОПША | 2012 |

|

RU2602803C2 |

| ОБРАБОТКА ХРОМОВЫХ КАТАЛИЗАТОРОВ СВЕТОМ И СВЯЗАННЫЕ СИСТЕМЫ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И СПОСОБЫ ПОЛИМЕРИЗАЦИИ | 2019 |

|

RU2830492C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2017 |

|

RU2756053C2 |

| НЕ СОДЕРЖАЩИЙ ХРОМА КАТАЛИЗАТОР НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ РЕАКЦИИ КОНВЕРСИИ ВОДЯНОГО ГАЗА И СПОСОБЫ ЕГО ПРИМЕНЕНИЯ | 2020 |

|

RU2812021C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2017 |

|

RU2762112C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2016 |

|

RU2743038C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2016 |

|

RU2758951C2 |

Изобретения относятся к способам активирования промышленных хромсодержащих катализаторов полимеризации олефинов. Описан способ активирования хромсодержащего промышленного катализатора для полимеризации олефинов, включающий первую стадию обработки катализатора, включающую время первого нарастания температуры до первой требуемой температуры выше 400°С, поддержание первой температуры в течение периода первой выдержки, по меньшей мере более чем 0; по меньшей мере вторую стадию обработки катализатора, включающую время второго нарастания температуры до второй требуемой температуры и поддержание второй температуры в течение периода второй выдержки по меньшей мере более чем 0, в котором вторая температура является выше первой температуры, общий цикл активирования составляет менее 20 часов, и активированный катализатор содержит более или ровно 40% конверсии в хром (+6). Описаны также способ активирования хромсодержащего промышленного катализатора для полимеризации олефинов, включающий, по меньшей мере, 2 стадии, в котором стадия 1 содержит мгновенное введение катализатора в среду, предварительно нагретую до первой температуры от примерно 400 до примерно 700°С с выдержкой при первой температуре в течение от примерно 1 до примерно 20 часов, с последующей стадией 2, содержащей нарастание температуры до второй температуры от примерно 800 до примерно 900°С в течение периода времени, меньшего или равного 3 часам, и выдержку второй температуры в течение от примерно 1 до примерно 10 часов, где способ осуществляется периодически или непрерывно, и способ увеличения производительности активирования промышленного хромсодержащего катализатора для полимеризации олефинов, включающий мгновенную обработку катализатора при температуре примерно 800°С в первой атмосфере азота или окиси углерода; поддержание температуры в течение не менее примерно 15 минут; замену первой атмосферы на безводный воздух и поддержание температуры в течение дополнительного периода времени. Также описан способ снижения времени активирования промышленного хромсодержащего катализатора для полимеризации олефинов, включающий нарастание температуры катализатора до первой температуры, меньшей или равной 800°С, в течение менее 10 минут и выдержку при первой температуре в течение менее или ровно 3 часов с последующим нарастанием температуры до второй температуры в течение менее 15 минут и выдержкой при второй температуре в течение менее 10 часов, где вторая температура является выше первой температуры, и общее количество времени способа активирования составляет менее 15 часов. Технический результат - предложенные способы активирования позволяют снизить время, требуемое для активирования катализаторов с одновременным увеличением каталитической активности. 4 н. и 17 з.п. ф-лы, 2 табл., 4 ил.

1. Способ активирования хромсодержащего промышленного катализатора для полимеризации олефинов, включающий первую стадию обработки катализатора, включающую время первого нарастания температуры до первой требуемой температуры выше 400°С, поддержание первой температуры в течение периода первой выдержки, по меньшей мере, более чем 0; по меньшей мере, вторую стадию обработки катализатора, включающую время второго нарастания температуры до второй требуемой температуры и поддержание второй температуры в течение периода второй выдержки, по меньшей мере, более чем 0, в котором вторая температура является выше первой температуры, общий цикл активирования составляет менее 20 ч, и активированный катализатор содержит более или ровно 40% конверсии в хром (+6).

2. Способ по п.1, дополнительно включающий введение, по меньшей мере, одной первой атмосферы во время первой стадии и введение, по меньшей мере, одной второй атмосферы во время второй стадии, в котором любая атмосфера вводится независимо во время нарастания температуры, в течение времени выдержки или как во время нарастания температуры, так и в течение времени выдержки.

3. Способ по п.1, дополнительно включающий после второй стадии третью стадию, содержащую третье нарастание температуры до третьей температуры ниже 1000°С и выдержку в течение периода третьей выдержки в окислительной атмосфере.

4. Способ по п.2, в котором первая и вторая атмосферы независимо содержат восстановительные соединения, окислительные соединения или инертную атмосферу, при условии, что последняя осуществляемая стадия способа активирования содержит окислительную атмосферу.

5. Способ по п.4, в котором окислительные соединения содержат окружающий воздух, безводный воздух, закись азота, двуокись азота, окись азота, кислородсодержащие галогенидные соединения или любую их комбинацию; восстановительные соединения содержат окись углерода, водород, материалы, которые разлагаются на окись углерода, углерод и водород, или любую их комбинацию; и инертная атмосфера содержит двуокись углерода, вакуум, гелий, аргон, азот или любую их комбинацию.

6. Способ по п.1, в котором способ активирования осуществляется периодически или непрерывно.

7. Способ по п.1, дополнительно включающий обработку катализатора в восстановительной атмосфере в течение периода времени от примерно 10 мин до примерно 5 ч после осуществленного периода последней выдержки способа активирования.

8. Способ по п.1, в котором время любого нарастания температуры независимо находится в интервале от примерно 0 до примерно 3 ч.

9. Способ по п.1, в котором первая температура составляет ниже примерно 700°С, а вторая температура является выше первой температуры и ниже примерно 1000°С.

10. Способ по п.3, в котором суммарное время любой выдержки находится в интервале от примерно 1 мин до примерно 30 ч.

11. Способ по п.1, в котором время любого нарастания температуры является мгновенным или примерно 0 ч.

12. Способ по п.2, в котором первая атмосфера содержит окружающий воздух, время первого нарастания температуры составляет менее 3 ч, первая температура составляет менее или ровно примерно 600°С, период первой выдержки составляет менее 3 ч, вторая атмосфера содержит окружающий воздух, вторая температура составляет от примерно 700 до примерно 900°С, время второго нарастания температуры является больше времени первого нарастания температуры, и время второй выдержки составляет менее 6 ч.

13. Способ по п.3, в котором время первого нарастания температуры является мгновенным, первая температура составляет ниже 700°С, период первой выдержки составляет от 1 мин до 30 ч, время второго нарастания температуры является мгновенным, вторая температура является выше первой температуры и ниже или равна примерно 1000°С, и период второй выдержки составляет от примерно 1 мин до примерно 30 ч, суммарное время выдержки находится в интервале от примерно 1 мин до примерно 30 ч.

14. Способ активирования хромсодержащего промышленного катализатора для полимеризации олефинов, включающий, по меньшей мере, 2 стадии, в котором стадия 1 содержит мгновенное введение катализатора в среду, предварительно нагретую до первой температуры от примерно 400 до примерно 700°С, с выдержкой при первой температуре в течение от примерно 1 до примерно 20 ч, с последующей стадией 2, содержащей нарастание температуры до второй температуры от примерно 800 до примерно 900°С в течение периода времени, меньшего или равного 3 ч, и выдержку второй температуры в течение от примерно 1 до примерно 10 ч, где способ осуществляется периодически или непрерывно.

15. Способ по п.14, дополнительно включающий осуществление способа в окружающем воздухе.

16. Способ по п.2, в котором первой атмосферой является азот или окись углерода, первая температура составляет от примерно 400 до примерно 700°С, время первого нарастания температуры составляет от примерно 0 до примерно 1 ч, период первой выдержки составляет от примерно 1 до примерно 5 ч, вторая атмосфера является окислительной, инертной или восстановительной, вторая температура составляет от примерно 750 до примерно 900°С, время второго нарастания температуры составляет от примерно 0 до примерно 1 ч, и период второй выдержки составляет от примерно 1 до примерно 5 ч.

17. Способ по п.16, в котором второй атмосферой является окружающий воздух, введенный в течение периода второй выдержки.

18. Способ по п.1, в котором количество воды в атмосфере в течение периода выдержки последней осуществленной стадии способа составляет менее примерно 50000 ч./млн.

19. Способ по п.1, дополнительно включающий регулирование процентного содержания воды в атмосфере в процессе второй стадии способа активирования до менее примерно 30%.

20. Способ увеличения производительности активирования промышленного хромсодержащего катализатора для полимеризации олефинов, включающий:

мгновенную обработку катализатора при температуре примерно 800°С в первой атмосфере азота или окиси углерода;

поддержание температуры в течение не менее примерно 15 мин;

замену первой атмосферы на безводный воздух; и

поддержание температуры в течение дополнительного периода времени.

21. Способ снижения времени активирования промышленного хромсодержащего катализатора для полимеризации олефинов, включающий нарастание температуры катализатора до первой температуры, меньшей или равной 800°С, в течение менее 10 мин и выдержку при первой температуре в течение менее или ровно 3 ч с последующим нарастанием температуры до второй температуры в течение менее 15 мин и выдержкой при второй температуре в течение менее 10 ч, где вторая температура является выше первой температуры, и общее количество времени способа активирования составляет менее 15 ч.

| Станок для обработки деревянных кольев на клин | 1979 |

|

SU882740A1 |

| US 4151122 A, 24.04.1979 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ И СОПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 0 |

|

SU234367A1 |

| ОКСИДНО-ХРОМОВЫЙ КАТАЛИЗАТОР (СО)ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2180340C1 |

| US 4296001 A, 20.10.1981 | |||

| US 5006506 A, 09.04.1991 | |||

| US 6359085 B1, 19.03.2002 | |||

| US 4041224 A, 09.08.1977. | |||

Авторы

Даты

2011-01-27—Публикация

2005-05-06—Подача