Перекрестные ссылки на родственные заявки

[0001] Данная заявка испрашивает приоритет на основании предварительной патентной заявки США № 62/849251 от 17 мая 2019 года, полное содержание которой включено в настоящий документ посредством ссылки.

Пояснение о федеральном финансировании

[0002] Изобретение было осуществлено при поддержке в рамках Соглашения о сотрудничестве №: DE-FE0023577, заключенного с Агентством Министерства энергетики США. Правительство имеет определенные права на данное изобретение.

Область техники, к которой относится изобретение

[0003] В настоящем документе описан не содержащий хрома катализатор для использования в реакторах с псевдоожиженным слоем. В частности, описан не содержащий хрома катализатор для использования в высокотемпературных реакциях конверсии водяного газа.

Уровень техники

[0004] Реакция конверсии водяного газа (WGS) включает конверсию Н2О и СО в Н2 и СО2. Реакция WGS обычно является термодинамически более предпочтительной при более низких температурах. Реакция WGS обычно выполняется в две стадии: реакция высокотемпературной конверсии (HT-WGS), за которой следует реакция низкотемпературной конверсии (LT-WGS). Как правило, для HT-WGS и LT-WGS используются разные катализаторы. В большинстве промышленных процессов WGS смешанные оксиды на основе Fe/Cr используются в качестве катализаторов для HT-WGS и смешанные оксиды Cu/Zn/Al используются в качестве катализаторов LT-WGS. Обычно НТ-WGS катализаторы имеют форму таблеток и используются в применениях с неподвижным слоем катализатора.

[0005] В качестве примера, доступные в настоящее время свежие HT-WGS катализаторы в основном состоят примерно из 70-90% Fe2O3, 5-15% Cr2O3 и различных других компонентов, таких как CuO, Co2O3 и/или MgO. Свежий Fe/Cr катализатор предварительно восстанавливают перед использованием в реакции, для того, чтобы Fe2O3 был осторожно преобразован в свою каталитически активную Fe3O4 фазу, но не был избыточно восстановлен в FeO или металлическое Fe.

[0006] Срок службы Fe/Cr катализатора составляет в среднем 3-5 лет без замены на свежий катализатор. Снижение активности происходит преимущественно за счет термического спекания магнетитовой фазы Fe3O4. В коммерческой эксплуатации повышение температуры реакции может компенсировать снижение активности.

[0007] В Fe/Cr катализаторе основной активной фазой является частично восстановленный Fe3O4. Хромовый компонент катализатора широко признан как стабилизатор для предотвращения термического спекания Fe3O4 и потери удельной поверхности катализатора. Общепризнано, что относительно высокая удельная поверхность улучшает производительность катализатора, например, за счет повышения активности катализатора. В настоящее время, обычно считается, что хром действует в качестве текстурного (предотвращающего термическое спекание) и функционального (усиливающего окислительно-восстановительную эффективность Cr3+↔Cr6+, Cr2O3↔CrO3) промотора в Fe/Cr HTS катализаторах.

[0008] Однако также известно, что шестивалентный хром (Cr6+) является сильным канцерогеном, который угрожает здоровью человека и окружающей среде. Воздействие через вдыхание и питьевую воду вызывает рак и серьезные повреждения органов и кожи человека. В отличие от этого, трехвалентный хром (Cr3+) имеет очень низкую токсичность и является питательным веществом для организма человека. Опасения по поводу экологической опасности и токсичности шестивалентного хрома высказывались в США и Европе. Агентство по охране окружающей среды (EPA) и Управление по охране труда и технике безопасности (OSHA) при Министерстве труда США опубликовали множество практических руководств по идентификации и оценке шестивалентного хрома и ввели строгие ограничения, касающиеся воздействия шестивалентного хрома на работников в ряде отраслей промышленности. В Европе Европейские правила ограничения содержания вредных веществ (RoHS) запрещают использование шести опасных материалов, включая шестивалентный хром, во всем электронном и электрическом оборудовании. Предполагается, что эти правила будут расширены для охвата целых отраслей промышленности.

[0009] Для Fe/Cr HTS катализатора Cr+6 (CrO3) присутствует в активном и отработанном катализаторе, а Cr+6 растворим в воде и может быть выщелочен из катализатора сконденсированным водяным паром или холодной водой. Также некоторые из ионов Cr+3, которые не осаждаются, могут окисляться в Cr+6 при прокаливании катализатора при высокой температуре. Таким образом, из-за экологических причин и влияния на здоровье желательно разработать HT-WGS катализаторы без хромового компонента.

[0010] Некоторые НТ-WGS катализаторы на основе железа, содержащие минимальные количества Cr или без Cr, были описаны в литературе. Такие катализаторы можно разделить на две основные группы: 1) катализаторы на основе Fe/Al, которые промотированы Cu, Се или Cu/Ce; и 2) HT-WGS катализаторы на основе Fe/Ni, которые промотированы Cs, Zn, Al, Ce и Zr. Некоторые не содержащие хрома катализаторы обладают каталитической активностью, но не на уровне коммерческих Fe/Cr катализаторов. Кроме того, исследования показали, что единственный замещающий промотор не может обеспечить одновременно предотвращение спекания Fe3O4 и повышение окислительно-восстановительной эффективности, как это делает хром в Fe/Cr катализаторах. Кроме того, все катализаторы с низким содержанием хрома/не содержащие хрома рассматриваются для применений в реакторах с неподвижным слоем.

[0011] Доступные в настоящее время HT-WGS катализаторы, независимо от того, содержат они хром или нет, предназначены для использования в реакторах с неподвижным слоем. Имеющиеся в настоящее время HT-WGS катализаторы недостаточно износостойки для длительного использования в псевдоожиженном слое. Другими словами, доступные каталитические материалы относительно быстро и легко разрушаются при работе в псевдоожиженном слое. Желательно предложить HT-WGS катализатор, который можно устойчиво использовать в реакторах с псевдоожиженным слоем. Кроме того, желательно, чтобы HT-WGS катализатор, который можно использовать в псевдоожиженном слое, не содержал хрома.

Сущность изобретения

[0012] В первом аспекте изобретения псевдоожижаемый и стойкий к истиранию не содержащий хрома катализатор для использования в реакции конверсии водяного газа в реакторе с псевдоожиженным слоем включает 45-70% масс. Fe2O3, 5-15% масс. CuO, 20-35% масс. Al2O3, 10-25% масс. ZnO и 1-15% масс. K2CO3. Катализатор имеет индекс Дэвисона (DI), меньший или равный 15.

[0013] Особенностью данного аспекта является то, что катализатор содержит до 15% масс. калиевого компонента. Калиевым компонентом может быть K2CO3. Например, это может быть около 4-6% масс. K2CO3. Другой особенностью данного аспекта является то, что катализатор может содержать примерно 50-60% масс. Fe2O3. Катализатор может содержать примерно 20-25% масс. Al2O3. В дополнение к этому, катализатор может содержать примерно 10-15% масс. ZnO. Дополнительной особенностью является то, что катализатор может содержать примерно 5-10% масс. CuO и необязательно 0-15% масс. MgO и/или необязательно 0-15% масс. CeO2.

[0014] Еще одной особенностью данного аспекта является то, что индекс Дэвисона составляет от примерно 5 до примерно 7. Другой особенностью данного аспекта является то, что катализатор имеет удельную поверхность по методу БЭТ примерно 10-60 м2/г. Дополнительной особенностью является то, что катализатор имеет плотность от примерно 0,8 г/мл до примерно 1,8 г/мл.

[0015] Другой особенностью данного аспекта является то, что катализатор приводит к конверсии СО по меньшей мере 60% при использовании для реакции конверсии водяного газа в реакторе с псевдоожиженным слоем при температуре реакции примерно от 375°С до 410°С. С дополнительным учетом этой особенности, катализатор может привести к конверсии СО по меньшей мере 70% при использовании для реакции конверсии водяного газа в реакторе с псевдоожиженным слоем при температуре реакции примерно от 375°С до 410°С.

[0016] Во втором аспекте изобретения предложен способ конверсии монооксида углерода (СО) в диоксид углерода (СО2), включающий введение Н2О и СО с молярным соотношением от 1:1 до 3:1 в реактор с псевдоожиженным слоем, имеющий рабочую температуру, причем реактор содержит не содержащий хрома катализатор, где катализатор имеет индекс Дэвисона, меньший или равный 7, и где конверсия CO при рабочих температурах от примерно 375°C до примерно 450°C составляет по меньшей мере 60%. Особенностью данного аспекта является то, что конверсия CO при рабочих температурах от примерно 375°C до примерно 450°C составляет от примерно 60% до 85%. Другой особенностью данного аспекта является то, что конверсия CO при рабочих температурах от примерно 375°C до 410°C составляет по меньшей мере 70%. Например, конверсия CO при рабочих температурах от примерно 375°C до 410°C может составлять по меньшей мере примерно 75%.

[0017] Еще одной особенностью данного аспекта является то, что селективность к образованию метана при рабочих температурах от примерно 375°C до примерно 450°C составляет менее 2%. Дополнительной особенностью данного аспекта является то, что средняя конверсия CO, составляющая по меньшей мере 60% при рабочих температурах от примерно 375°C до примерно 450°C, поддерживается в течение по меньшей мере 200 ч. В соответствии с еще одной особенностью, катализатор содержит Fe2O3, CuO, Al2O3 и ZnO.

Краткое описание чертежей

[0018] Указанные выше аспекты и другие признаки изобретения объяснены в следующем ниже описании, рассматриваемом в связи с прилагаемыми чертежами, на которых:

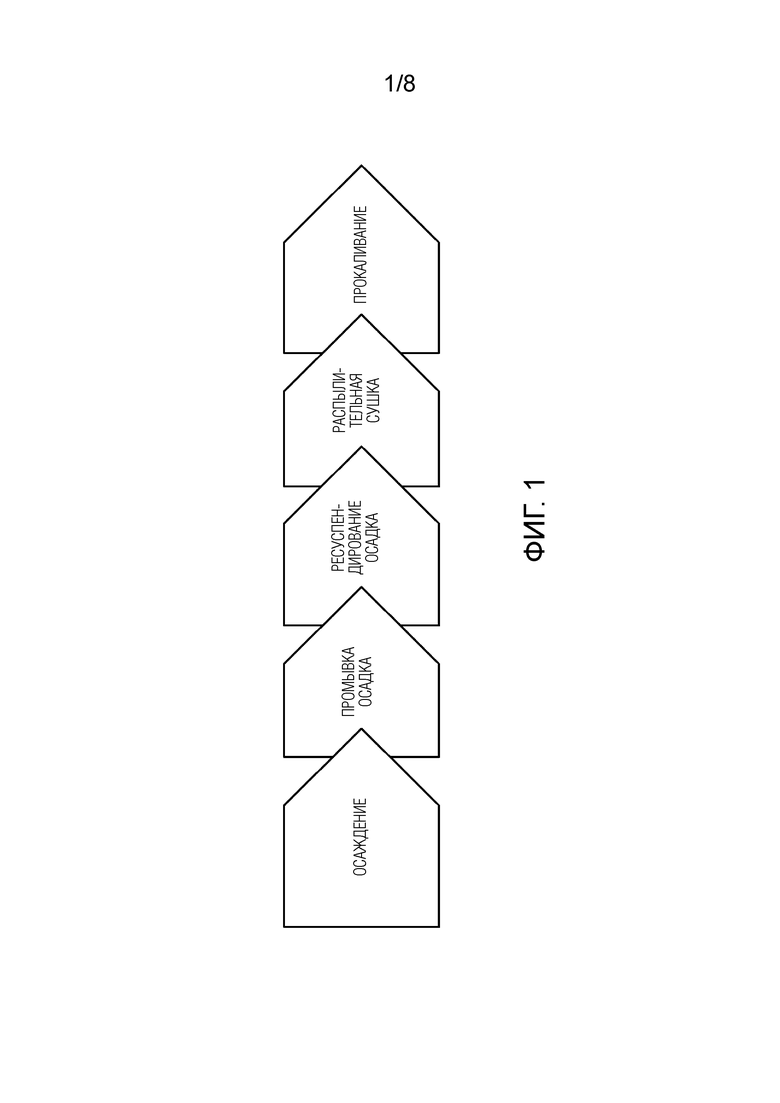

[0019] На фиг.1 представлено схематическое изображение процесса синтеза катализатора.

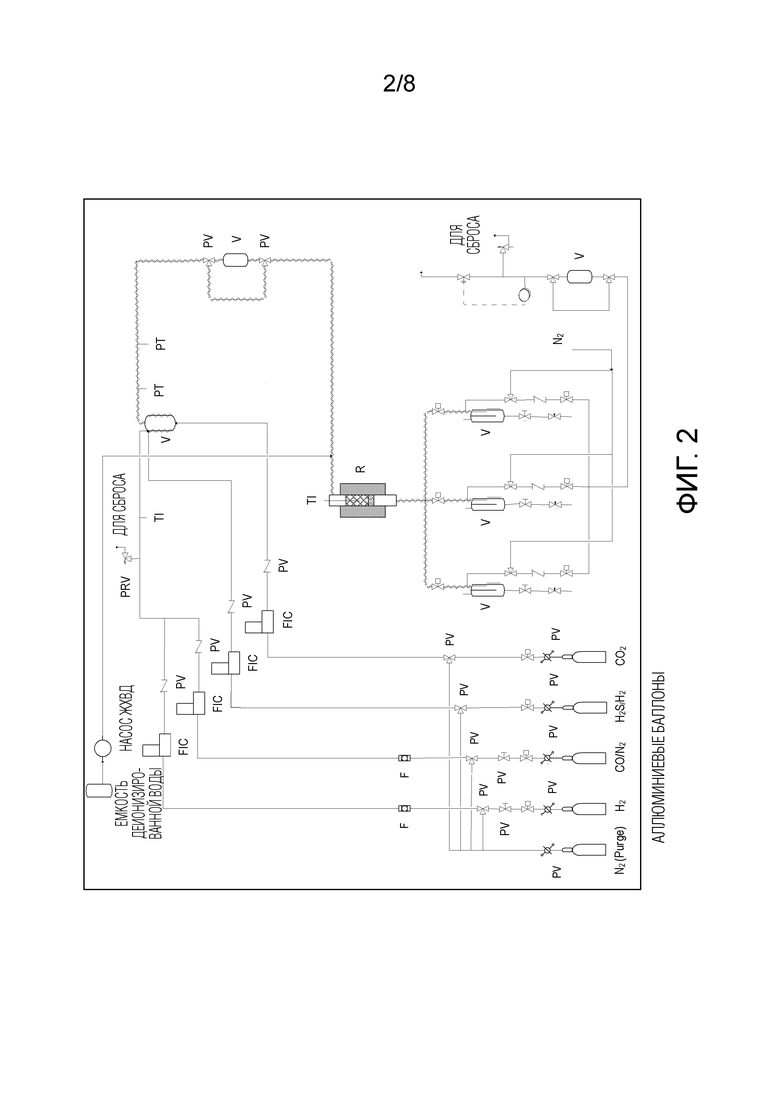

[0020] На фиг.2 представлена технологическая схема микрореакторной системы, используемой для примеров.

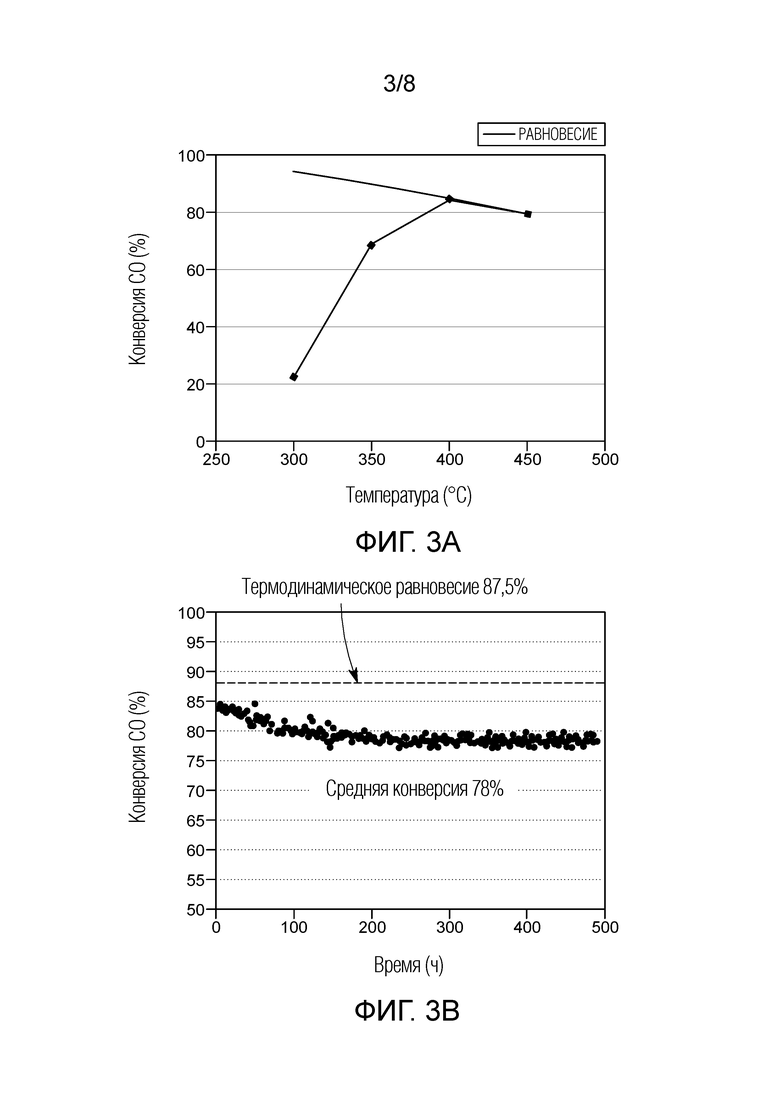

[0021] На фиг.3A и фиг.3B представлено следующее: 3A - производительность коммерческого катализатора при равновесии, 3B - производительность коммерческого катализатора для реакции HT-WGS.

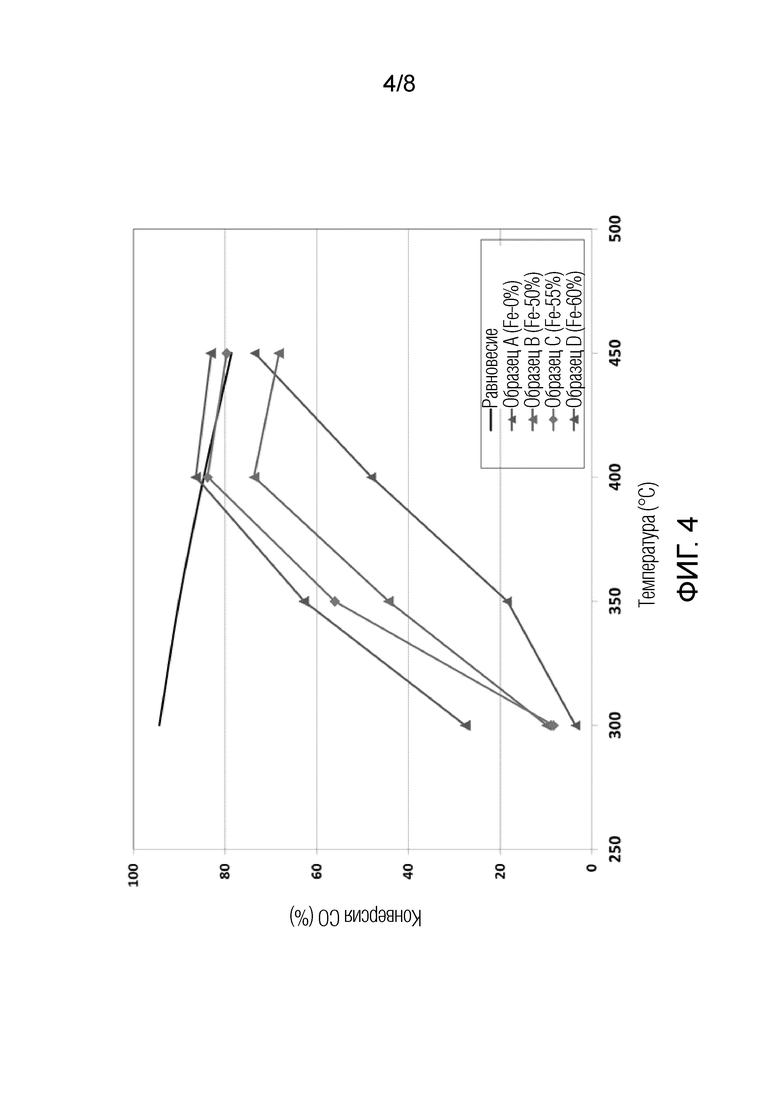

[0022] На фиг.4 представлена диаграмма, иллюстрирующая производительность катализатора в зависимости от содержания железа.

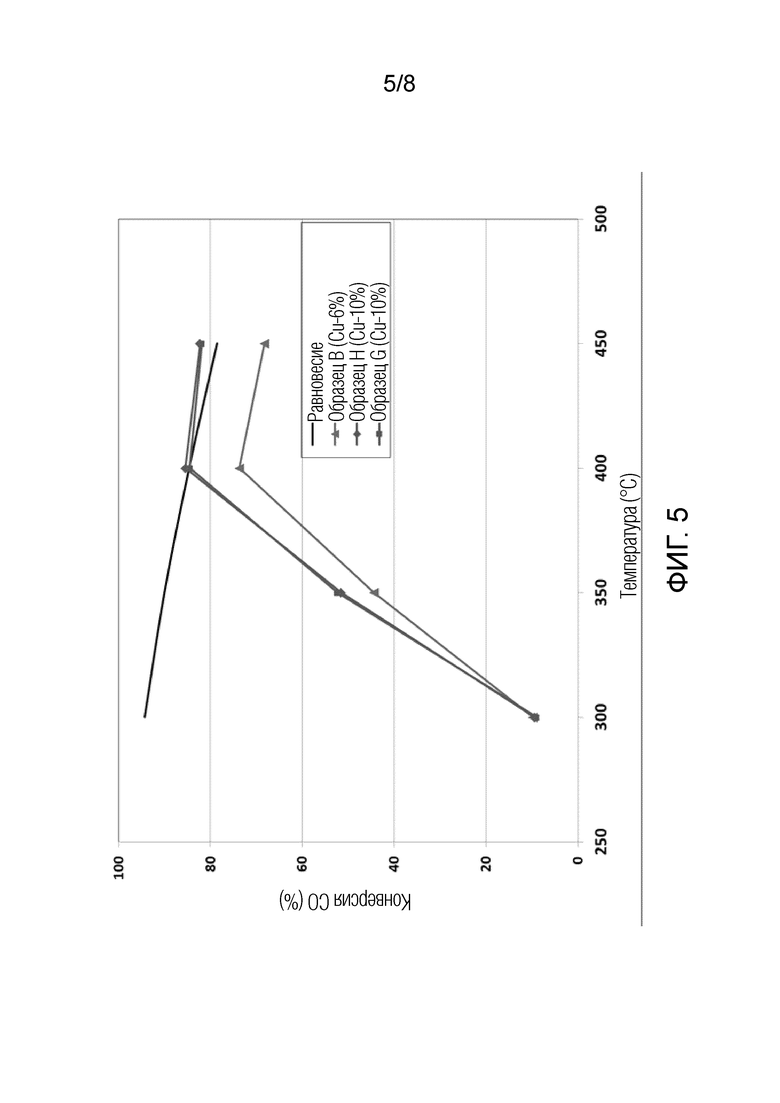

[0023] На фиг.5 представлена диаграмма, иллюстрирующая производительность катализатора в зависимости от содержания меди.

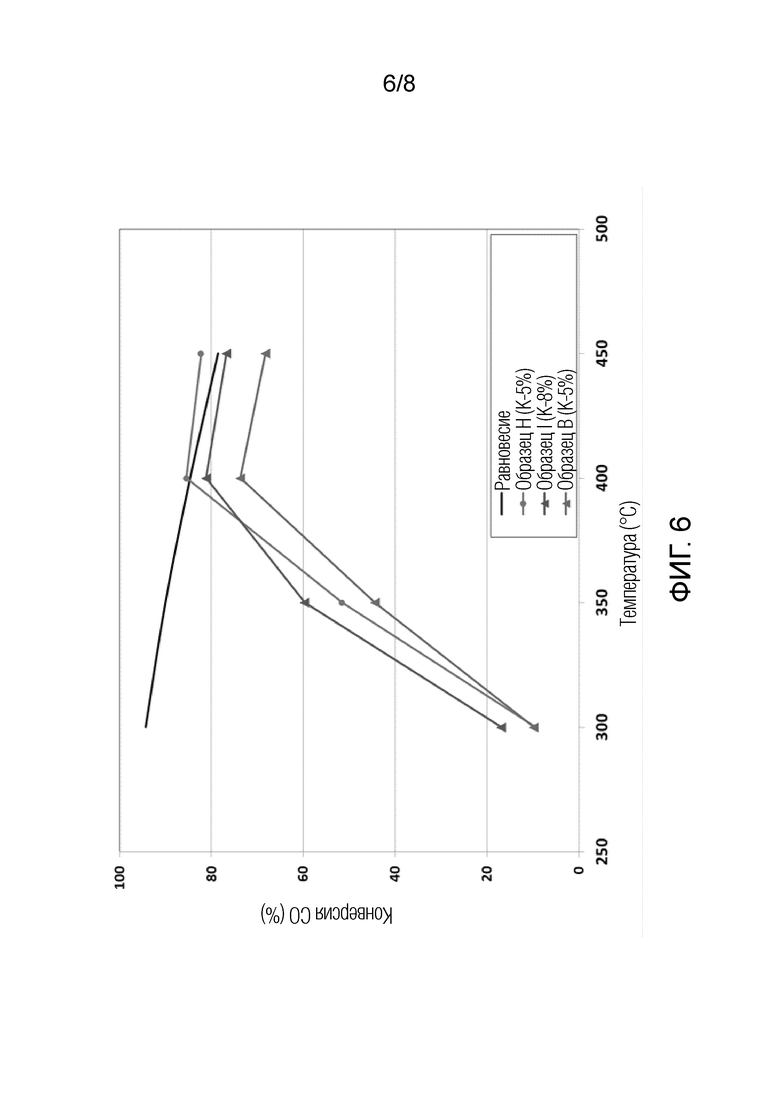

[0024] На фиг.6 представлена диаграмма, иллюстрирующая производительность катализатора в зависимости от содержания K промотора.

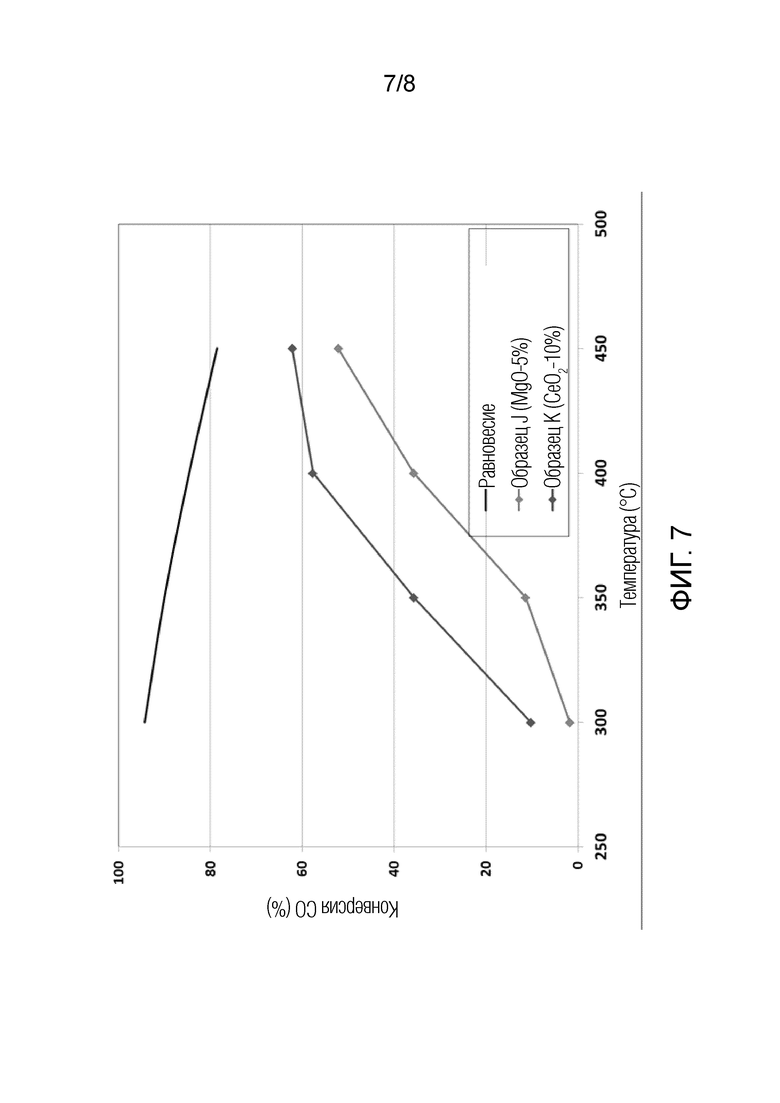

[0025] На фиг.7 представлена диаграмма, иллюстрирующая производительность катализатора с различными типами промоторов.

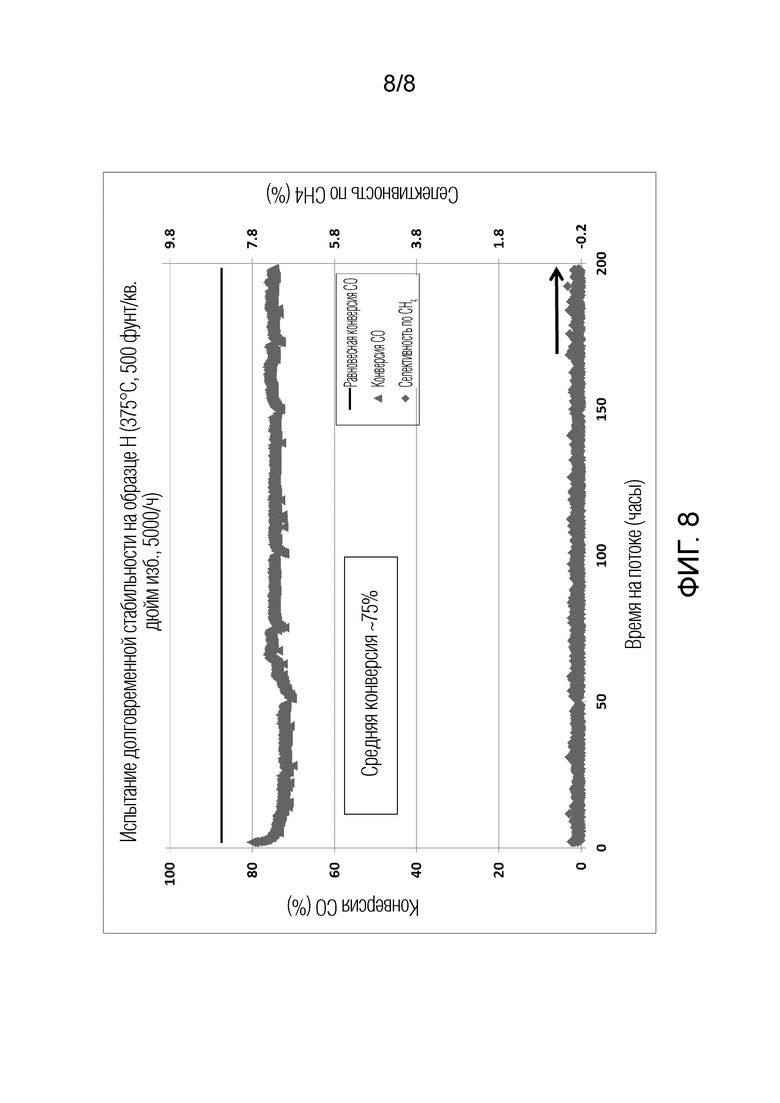

[0026] На фиг.8 представлена диаграмма, демонстрирующая производительность катализатора иллюстративного варианта осуществления в зависимости от TOS (ч).

[0027] На фиг.9 представлена диаграмма, демонстрирующая производительность катализатора иллюстративного варианта осуществления в зависимости от TOS (ч).

Подробное описание

[0028] Для лучшего понимания принципов настоящего изобретения теперь будет сделана ссылка на варианты осуществления, и для описания этого будет использован специфический язык. Тем не менее следует понимать, что таким образом не предполагается никакого ограничения объема изобретения, при этом предполагается такое изменение и дополнительные модификации изобретения, как проиллюстрировано в данном документе, которые обычно становятся очевидными специалисту в данной области, к которой относится изобретение.

[0029] Формы слов единственного числа используются в настоящем описании для обозначения одного или более (т.е. по меньшей мере одного) из обозначаемых объектов. Например, термин «катализатор» означает по меньшей мере один катализатор и может включать более одного катализатора.

[0030] Если не определено иное, все технические термины, используемые в настоящем документе, имеют такое же значение, какое обычно понимается специалистом в области техники, к которой принадлежит данное изобретение.

[0031] В настоящем документе описан не содержащий хрома катализатор для использования в реакторе с псевдоожиженным слоем. В вариантах осуществления не содержащий хрома катализатор предназначен для использования в реакции конверсии водяного газа, в частности, в реакции высокотемпературной конверсии водяного газа. В вариантах осуществления не содержащий хрома катализатор предназначен для использования в реакторе с псевдоожиженным слоем. В связи с этим, в вариантах осуществления, не содержащий хрома катализатор имеет индекс Дэвисона (DI), меньший или равный 7, или он имеет значение DI или показатель производительности, сопоставимый с коммерческим катализатором флюид-каталитического крекинга (FCC), измеренным в таких же условиях.

[0032] Не содержащий хрома катализатор содержит множество компонентов, включая Fe2O3 и дополнительные компоненты, такие как промоторы. Примеры дополнительных компонентов могут включать CuO, Al2O3 и ZnO, каждый из которых будет описан более подробно ниже. В вариантах осуществления катализатор может содержать Fe2O3 в количестве менее 70% масс. от общей массы соединения. В вариантах осуществления катализатор может дополнительно содержать калиевый компонент. Например, калиевым компонентом может быть K2CO3. Например, калиевым компонентом может быть 4-8% масс. K2CO3.

[0033] Как упоминалось ранее, было бы желательно иметь высокотемпературный катализатор конверсии водяного газа (HT-WGS), который можно устойчиво использовать в реакторах с псевдоожиженным слоем. Кроме того, желательно, чтобы HT-WGS катализатор, предназначенный для использования в псевдоожиженном слое, не содержал хрома.

[0034] Традиционные хромсодержащие HT-WGS катализаторы в основном содержат оксид железа (Fe2O3) и оксид хрома (Cr2O3) с процентным содержанием в составе примерно 74-89% и 6-14%, соответственно. В этих катализаторах оксид железа является основным активным компонентом, в то время как оксид хрома считается стабилизатором активного восстановленного оксида железа (Fe3O4). Кроме того, небольшое количество добавки (добавок) для повышения производительности катализатора обычно можно найти в коммерческом HT-WGS катализаторе.

[0035] Традиционно коммерчески доступные HT-WGS катализаторы использовались в реакторах с неподвижным слоем. Эти коммерчески доступные HT-WGS катализаторы, в пределах желаемых диапазонов размеров частиц, оказываются слишком непрочными для использования в применениях с псевдоожиженным слоем. Соответственно, требуется новый состав катализатора, который является достаточно прочным, чтобы выдерживать условия псевдоожиженного слоя.

[0036] Иллюстративный вариант осуществления не содержащего хрома катализатора, описанного в данном документе, содержит множество компонентов, включая Fe2O3, CuO, Al2O3 и ZnO.

[0037] Оксид железа (Fe2O3) является активным компонентом для HT-WGS катализатора. Как указано выше, количество оксида железа в традиционных HT-WGS катализаторах обычно находится в диапазоне 74-89% масс. В отличие от этого, содержание оксида железа в не содержащих хрома катализаторах, описанных в настоящем документе, обычно составляет менее 70% масс. Fe2O3. Например, компонент оксида железа может присутствовать в количестве 45-70% масс. от общей массы катализатора. Содержание оксида железа может влиять на активность катализатора и истирание частиц катализатора.

[0038] Промоторы катализатора могут играть множество ролей в составе HT-WGS катализатора. Например, они могут улучшать активность катализатора, тем самым повышая конверсию СО в ходе реакции конверсии водяного газа. Промоторы также могут свести к минимуму образование нежелательных углеводородов, особенно образование метана. Наконец, промоторы могут потенциально снижать потребность в относительно высоких соотношениях водяной пар/углерод.

[0039] Различные типы промоторов могут использоваться с оксидом железа в описанном здесь не содержащем хрома катализаторе. Например, добавление небольшого количества активных компонентов, таких как Cu, Co, Ru, Ni, Pt, Os, Au, Pd, Rh, Pb и Ag, потенциально может улучшить активность катализатора. Например, медь может быть использована в качестве эффективного промотора. Медь может повысить активность катализатора, а также потенциально снизить потребность в относительно высоком соотношении водяной пар/углерод. Таким образом, изменение содержания меди может повлиять на производительность катализатора, нежелательное образование метана и стабильность катализатора.

[0040] Тестировались HT-WGS катализаторы с различным содержанием меди до 10% масс. В таблице 1 приведен перечень содержания меди в приводимых в качестве примера составах катализатора, которые были получены. Дополнительные компоненты не показаны в таблице 1. Показанные количества даются в % масс. от массы катализатора.

[0041] Присутствие основного оксида (щелочной группы, например, K) в катализаторе может подавлять образование нежелательного побочного продукта - метана. Таким образом, в вариантах осуществления небольшое количество щелочи группы 1 (K) или группы 2 (Mg) может быть добавлено в состав катализатора. Тестировались HT-WGS катализаторы с различным содержанием калия (в виде K2CO3) до 8,0% масс. В таблице 2 приведен перечень содержания калия в приводимых в качестве примера составах катализатора, которые были получены. Дополнительные компоненты не показаны в таблице 2. Показанные количества даются в % масс. от массы катализатора.

[0042] Уменьшение количества водяного пара, используемого в реакции HT-WGS, может обеспечить экономическую выгоду. Применение псевдоожиженного слоя вместо традиционного реактора с неподвижным слоем может снизить количество водяного пара, используемого во время реакции HT-WGS. В иллюстративном варианте осуществления, не содержащий хрома катализатор, используемый в псевдоожиженном слое, и который содержит медь, может снизить соотношение водяной пар/углерод до 2,0, что позволит обеспечить экономическую выгоду за счет экономии затрат из-за сокращения использования пара.

[0043] При использовании процессов с псевдоожиженным слоем важным фактором является истирание катализатора. Истирание катализатора приводит к износу или медленному разрушению катализатора, что может вызвать проблемы с производительностью катализатора. Например, неблагоприятным последствием истирания является образование пыли и, как следствие, потеря ценного материала катализатора.

[0044] На истирание катализатора могут влиять состав и физические характеристики катализатора, а также условия переработки катализатора. Например, плотность катализатора имеет значение для истирания катализатора и для использования катализатора в псевдоожиженном слое. Как правило, катализаторы, используемые в псевдоожиженном слое, имеют плотность по меньшей мере 0,8 г/мл. В описанных здесь иллюстративных вариантах осуществления не содержащий хрома катализатор имеет плотность по меньшей мере 0,8 г/мл. Например, катализатор может иметь плотность примерно от 0,8 г/мл до 1,8 г/мл. Для данного состава катализатора условия синтеза, такие как температура осаждения, вязкость суспензии, контроль рН, добавление кислоты и т.д., и условия после синтеза, такие как температура прокаливания, скорость изменения температуры и атмосфера, - все это играет роль в определении физических свойств получаемого состава катализатора.

[0045] При разработке описанного здесь не содержащего хрома катализатора было установлено, что более высокое содержание железа положительно влияет на активность катализатора. Однако, к сожалению, более высокое содержание железа также приводит к снижению стойкости катализатора к истиранию. Таким образом, состав катализатора, который позволяет сбалансировать активность и стойкость к истиранию, включает железо, а также другие компоненты, включая промоторы. Для описанного здесь не содержащего хрома катализатора желательно, чтобы стойкость катализатора к истиранию была по меньшей мере такой же хорошей, как и стойкость к истиранию катализаторов флюид-каталитического крекинга (FCC), которые обычно имеют значение индекса Дэвисона (DI), меньшее или равное 7%. Индекс Дэвисона, который может быть получен способом, описанным в патенте США № 3650988, используется для измерения стойкости к истиранию. Это показатель твердости катализатора или того, насколько хорошо он сопротивляется износу в условиях испытаний. Катализатор с низким индексом Дэвисона прослужит дольше, чем катализатор с высоким индексом Дэвисона. Это может быть выражено с помощью следующей формулы: Индекс Дэвисона (DI%)=(материалы размером 0-20 мкм, полученные в ходе испытания)/(исходная фракция 20+ мкм)×100%.

[0046] Иллюстративные варианты осуществления не содержащего хрома катализатора, описанные в настоящем документе, могут соответствовать производительности коммерчески доступного катализатора неподвижного слоя по активности катализатора и стабильности и быть лучше или эквивалентными коммерческим катализаторам FCC в отношении стойкости к истиранию. Кроме того, иллюстративные варианты осуществления не содержащих хрома катализаторов демонстрируют долгосрочную стабильную активность до примерно 75% конверсии CO. Соответственно, не содержащий хрома катализатор может иметь долгосрочную стабильную активность до примерно 75% конверсии CO.

[0047] Как упоминалось ранее, HT-WGS катализаторы обычно находятся в эксплуатации в течение 3-5 лет. Иллюстративные варианты осуществления не содержащего хрома катализатора демонстрировали стабильную активность до 500 ч. Ожидается, что активность в течение этого длительного периода времени будет репрезентативной для активности в течение значительно более протяженных периодов времени. Например, не содержащий хрома катализатор обладает стабильной активностью в течение 200 ч, 300 ч, 400 ч или 500 ч. Кроме того, не содержащий хрома катализатор может иметь стабильную активность до 365, 730, 1095, 1460 и/или 1825 дней и/или любого количества дней между перечисленными.

[0048] Иллюстративные варианты осуществления не содержащего хрома катализатора демонстрируют стойкость частиц к истиранию DI% 1,4-6,0, что сопоставимо с тем, что демонстрируют катализаторы FCC, многие из которых имеют DI% от 6. Катализаторы FCC эффективно коммерчески используются в применениях с псевдоожиженным слоем. Соответственно, катализатор, имеющий DI%, указывающий на стойкость к истиранию, по меньшей мере, такую же сильную, как и катализатор FCC, подходит для применения в псевдоожиженном слое. Иллюстративные варианты осуществления не содержащего хрома катализатора имеют DI% менее 6%, менее 5,75%, менее 5,5%, менее 5,25%, менее 5%, менее 4,5% и/или менее 4%.

[0049] Увеличение содержания оксида железа, который является наиболее активным компонентом в катализаторе, может способствовать повышению активности катализатора, но также может сделать катализатор менее прочным. Так, высокое содержание оксида железа может сделать катализатор слишком непрочным, чтобы выдерживать применение в транспортном реакторе (т.е. при увеличении DI%). Таким образом, подходящее содержание оксида железа в катализаторе для максимального увеличения активности и приемлемого истирания частиц может составлять примерно 45-65% масс.

[0050] Различные промоторы могут быть включены в состав катализатора. Присутствие меди улучшает конверсию CO в ходе реакции конверсии водяного газа, но содержание оксида меди более 10% может делать непрочными частицы катализатора. Присутствие калия может способствовать снижению образования побочного метана. Испытания показали, что другие добавки, такие как MgO и CeO2, не оказывали положительного влияния на производительность катализатора.

[0051] В реакции конверсии водяного газа монооксид углерода и вода конвертируются в диоксид углерода и водород. Формула реакции конверсии водяного газа может быть записана в виде:

CO+H2O=CO2+H2

[0052] Описанный здесь не содержащий хрома катализатор может использоваться в реакциях конверсии водяного газа, осуществляемых в реакторах с псевдоожиженным слоем. Не содержащий хрома катализатор позволяет использовать способ конверсии монооксида углерода (CO) в диоксид углерода (CO2), включающий введение H2O и CO в реактор с псевдоожиженным слоем, имеющий рабочую температуру от примерно 375°C до примерно 450°C, где реактор содержит не содержащий хрома катализатор, который имеет индекс Дэвисона, меньший или равный 7, и где конверсия CO при рабочей температуре составляет по меньшей мере 60%. Например, конверсия CO при рабочей температуре может быть более чем примерно 60%, 65%, 70%, 71%, 72%, 73%, 74%, 75%, 76%, 77%, 78%, 79% и/или 80%.

[0053] Описанный здесь не содержащий хрома катализатор обеспечивает селективность к образованию метана при рабочих температурах от примерно 375°C до примерно 450°C менее 2%. Например, селективность к образованию метана может быть менее 2%, 1,8%, 1,6%, 1,4%, 1,2%, 1%, 0,8% и/или 0,6%.

[0054] В целом, процедура получения описанного здесь не содержащего хрома катализатора схематично показана на фиг.1. В иллюстративном варианте осуществления, во-первых, в контейнере готовят смешанный солевой раствор, содержащий желаемое количество Fe, Al, Zn и промотора, например, Cu. В условиях механического перемешивания солевой раствор и осаждающий агент одновременно закачивают в контейнер с требуемой скоростью для поддержания значения рН осаждаемой суспензии на желаемом уровне. Осаждение продолжают до тех пор, пока не будет откачан весь солевой раствор. Затем полученную суспензию выдерживают. После этого суспензию фильтруют и промывают деионизированной (DI) H2O до тех пор, пока рН фильтрата не станет нейтральным. Осадок повторно суспендируют и, при желании, в суспензию может быть добавлено некоторое количество K2CO3 в течение некоторого времени при перемешивании. Затем суспензию сушат распылением в контролируемых условиях, и собранный порошок из распылительной сушилки прокаливают в печи в течение 2-5 ч. Затем прокаленный порошок катализатора просеивают, чтобы получить материал катализатора с желаемым диапазоном размеров частиц (примерно 40-150 мкм).

Примеры

[0055] Проводили испытание для оценки различных составов катализаторов. В рамках испытания оценивали активность катализатора и стойкость к истиранию.

[0056] Пример 1. Микрореакторная система.

[0057] Производительность приводимых в качестве примера высокотемпературных катализаторов конверсии водяного газа оценивали в микрореакторной системе с псевдоожиженным слоем с имитированными смесями синтез-газа. Технологическая схема микрореакторной системы показана на фиг.2.

[0058] Реагент и продувочные газы подавали из баллонов высокого давления. Газовые потоки отслеживали и регулировали с помощью регуляторов массового расхода (MFC). Подающие трубопроводы газа ниже по потоку от MFC имели сопроводительный теплоконтроль для предварительного нагрева подаваемых газов. Реактор представлял собой трубку из нержавеющей стали диаметром 0,5 дюйма (1,27 см), окруженную нагревательной рубашкой, которая равномерно нагревалась с помощью ленточных нагревателей. Выходная мощность этих ленточных нагревателей регулировалась с помощью обратной связи от термопары K-типа внутри корпуса реактора. Двойная термопара K-типа диаметром 0,0625 дюйма (0,16 см), вставленная в трубку с термооболочкой 0,125 дюйма (0,32 см) через просверленный фитинг Swagelok, использовалась для контроля температуры слоя катализатора и управления нагревателем реактора. Перед загрузкой в реакторную трубку частицы катализатора (~ 100 мкм) смешивали с частицами α-оксида алюминия (~ 250 мкм) для достижения соотношения оксид алюминия:катализатор 3:1 по объему. Разбавление помогало контролировать колебания температуры в реакторной трубке из-за экзотермичности реакции WGS.

[0059] Все технологические газопроводы после MFC до емкостей конденсации поддерживали при температуре примерно 140°C. Технологические линии имели сопроводительный теплоконтроль с помощью ленточных нагревателей, температура которых регулировалась логической схемой контура ПИД-регулирования с использованием программного обеспечения Lookout. Технологический предохранительный клапан был расположен выше и ниже по потоку от реакторной системы для обеспечения безопасности системы. Продукты и непревращенные реагенты выходили из реактора с неподвижным слоем и поступали в одну из трех конденсаторных емкостей. Эти емкости охлаждали до температуры ниже 20°С с помощью термоэлектрических охладителей, контролируемых с помощью термопар K-типа. Две накопительных емкости имели внутренний объем 50 см3, а третья имела внутренний объем 150 см3, что позволяло непрерывно собирать продукты конденсации в течение 24-72 ч. Жидкие продукты вручную сливали при комнатной температуре с использованием комбинации шаровых и игольчатых клапанов ниже по потоку от конденсаторов. Один из трех конденсаторов использовался в любое время во время работы, в то время как два других конденсатора оставались изолированными и могли быть подключены при необходимости с помощью электромагнитных клапанов для направления потока продукта.

[0060] Образцы сухого газа из систем анализировали газоанализатором Agilent 3000 (Micro GC). Micro GC калибровали для аргона, Н2, СО, СО2 и С1-С6 углеводородов (а именно н-алканов и 1-алкенов). Аргоновый (Ar) трассер использовали в подаваемом газе для количественного определения расходов газообразных продуктов.

[0061] Активный каталитический слой в реакторной трубке имел соотношение оксид алюминия:катализатор 3:1 по объему, располагаясь между двумя инертными слоями оксида алюминия. Загрузка катализатора в реакторной трубке составляла примерно ~2,69 г. Катализатор восстанавливали in situ в среде синтез-газа. Два типа испытаний производительности катализатора, испытание на активность и испытание на долговременную стабильность, выполнялись для понимания возможности применения катализатора в транспортном реакторе. Испытание на активность, которое выполнялось в диапазоне температур 300-400 °C, помогло сделать вывод о производительности катализатора, когда он транспортируется из смесительной колонны в вертикальную секцию в транспортном реакторе. Производительность катализатора при низкой температуре была важна для понимания ограничения минимальной температуры подачи сырья, поступающего в нижнюю часть транспортного реактора. В таблице 3 перечислены условия реакции для испытаний производительности катализатора.

[0062] Пример 2. Производительность коммерческого катализатора.

[0063] Производительность коммерчески доступного высокотемпературного катализатора конверсии водяного газа оценивали для сравнения с производительностью катализаторов, описанных в настоящем документе. Shiftmax 120®, коммерчески доступный от Clariant, использовали в качестве коммерческого катализатора для сравнения. Shiftmax 120® представляет собой Fe/Cr катализатор, используемый для высокотемпературной реакции конверсии водяного газа в реакторах с неподвижным слоем. На фиг.3A и фиг.3B представлена производительность коммерческого катализатора. На фиг.3A показана конверсия CO в зависимости от температуры, и на фиг.3B показана конверсия CO в течение времени на потоке 500 ч.

[0064] На фиг.3A показано, что максимальная конверсия CO происходила около 400°C и что наблюдалось снижение конверсии с увеличением и уменьшением температуры. Эти результаты свидетельствуют о том, что реакция WGS на коммерческом катализаторе кинетически ограничена при температурах ниже 400°C и термодинамически ограничена выше 400°C. На фиг.3B продемонстрирована производительность катализатора в зависимости от времени на потоке (ч). Как можно видеть из графика, коммерческий катализатор демонстрирует стабильную конверсию СО примерно 78% в течение времени работы 500 ч.

[0065] Пример 3. Влияние концентрации железа на активность катализатора.

[0066] Готовили серию катализаторов с различным содержанием оксида железа 0-65% масс. и тестировали производительность. В таблице 4 приведено содержание железа в полученных катализаторах. Дополнительные компоненты не включены в таблицу. Показанные количества даются в % масс. от общей массы катализатора.

[0067]

[0068] Результаты определения характеристик катализаторов показали, что катализаторы конверсии водяного газа с содержанием оксида железа до 50% проявляли сопротивление истиранию менее 6%. Однако показатели истирания показывали внезапный скачок, с 1,57% до 65%, когда содержание железа увеличивалось до более 50% масс. Кроме того, плотность значительно снижалась, когда содержание оксида железа превышало 50% масс. Удельная поверхность по БЭТ оставалась относительно постоянной (от примерно 60 м2/г до примерно 70 м2/г) в изучаемом диапазоне содержания железа.

[0069] На фиг.4 представлены результаты производительности катализатора для данной группы образцов катализатора. Как видно на фиг.4, активность катализатора, выражаемая как конверсия СО, возрастала с увеличением содержания железа в образце катализатора. Образцы катализаторов с содержанием железа 55-60% масс. достигали равновесных значений конверсии CO при температурах реакции ≥400°C. Кроме того, катализатор с более высоким содержанием железа также обладал лучшей активностью при более низких температурах (<350°C). Как и ожидалось, катализаторы без железа показывали очень низкую производительность.

[0070] Было установлено, что приводимый в качестве примера катализатор с 50% оксида железа обладает хорошей стойкостью к истиранию и достаточно высокой каталитической активностью. Катализаторы с более высоким содержанием оксида железа (55% или выше) проявляли более высокую активность, но оказались физически непрочными с более низкой стойкостью к истиранию.

[0071] Пример 4. Повышение производительности катализатора с помощью промоторов. Для оценки производительности катализатора тестировали три типа промоторов.

[0072] Влияние содержания меди на истирание и активность катализатора.

[0073] Были приготовлены и протестированы HT-WGS катализаторы с содержанием меди до 10% масс. В таблице 5 представлено содержание меди для составов катализатора и результаты определения характеристик для этих образцов. Дополнительные компоненты были относительно постоянными и не включены в таблицу. Показанные количества даются в % масс. от общей массы катализатора.

[0074] Как показано в таблице 5, добавление относительно небольшого процента оксида меди оказало незначительное влияние на удельную поверхность по БЭТ и плотность частиц. Однако добавление относительно небольшого процента оксида меди имело влияние на истирание катализатора. Когда содержание оксида меди было увеличено с 6,0% масс. до 10% масс., значение истирания увеличивалась с 1,57 до 6,06 или 6,39. Таким образом, ожидается, что дальнейшее увеличение содержания оксида меди приведет к дальнейшему размягчению катализатора.

[0075] Активность катализатора оценивали для образцов с различным содержанием меди. Результаты показаны на фиг.5. Как видно из фиг.5, катализатор с 10% масс. оксида меди показал более высокую конверсию CO по сравнению с катализатором с 6% масс. оксида меди.

[0076] Влияние содержания калия на производительность катализатора

[0077] Полагают, что присутствие щелочного металла в катализаторе конверсии водяного газа может подавлять образование углеводородов и потенциально увеличивать срок службы катализатора. Соответственно, оценивали HT-WGS катализаторы с относительно более высоким содержанием K (примерно до 8,0% масс. в виде K2CO3). Содержание K в составе катализатора и результаты определения характеристик приведены в таблице 6, а данные о производительности катализатора представлены на фиг.6. Дополнительные компоненты были относительно постоянными и не включены в таблицу. Показанные количества даются в % масс. от общей массы катализатора.

[0078] Как показано в таблице 6, увеличение содержания K с 5% до 8% не оказало существенного влияния на удельную поверхность по БЭТ и стойкость к истиранию. Все образцы имели одинаковое содержание Fe. Количество K изменялось в образцах. Как видно на фиг.6, образец с более высоким содержанием K (8% масс. по сравнению с 5% масс.) имел пониженную активность при 400°C. Хотя это и не показано, образование углеводородов, которое выражалось как селективность по метану, было очень минимальным с показателями селективности в пределах около 1%. К тому же, при ГХ-анализе не было обнаружено образования высших углеводородов (C1+).

[0079] Влияние MgO и CeO2 на истирание и производительность катализатора.

[0080] Получали и оценивали два образца катализатора, один из которых содержал 5% MgO, а другой- 10% CeO2. В таблице 7 представлено содержание MgO и CeO2 в составе катализатора и результаты определения характеристик для этих образцов. На фиг.7 представлены результаты производительности катализатора. Свойства катализатора в таблице 7 показывают, что добавление MgO или CeO2 мало влияет на удельную поверхность по БЭТ и стойкость к истиранию катализатора. Однако на фиг.7 видно, что обе добавки отрицательно повлияли на активность катализатора. Дополнительные компоненты не включены в таблицу. Показанные количества даются в % масс. от общей массы катализатора.

[0081] Пример 6. Долговременная стабильность приводимого в качестве примера не содержащего хрома катализатора

[0082] Приводимый в качестве примера катализатор, имеющий состав, включающий 45-65% масс. оксида Fe, 5-15% масс. оксида Cu и 4-6% масс. оксида K, использовали в долговременном испытании катализатора для оценки его стабильности. На фиг.8 представлены результаты производительности катализатора, в зависимости от времени на потоке в часах. Как показано на фиг.8, приведенный в качестве примера катализатор обладает стабильной конверсией СО в течение примерно 200 ч на потоке, при пренебрежимо малой селективности в отношении образования метана. Было обнаружено, что стабильная конверсия CO составляет примерно 75%, что сопоставимо с показателем тестировавшегося коммерческого HT-WGS катализатора, у которого конверсия CO составляла примерно 78%.

[0083] Пример 7. Долговременная стабильность приводимого в качестве примера не содержащего хрома катализатора

[0084] Дополнительный образец с составом 45-65% масс. оксида железа, 5-15% масс. CuO, 4-6% масс. K2CO3 и 30-55% масс. ZnO+Al2O3 тестировали на долговременную стабильность. На фиг.9 представлены результаты испытаний на долговременную стабильность, показывающие конверсию CO в зависимости от времени на потоке в часах.

[0085] Как показано на фиг.9, средняя конверсия CO составляла примерно 77-78% в течение 500 ч, что соответствует показателю, наблюдаемому для коммерческого катализатора неподвижного слоя Shiftmax 120®. Кроме того, характер кривой конверсии CO для приводимого в качестве примера не содержащего хрома катализатора псевдоожиженного слоя очень хорошо соответствует характеру, наблюдаемому для коммерческого катализатора.

[0086] Любые патенты или публикации, упомянутые в данном описании, указывают на уровень квалификации специалистов в данной области техники, к которой относится изобретение. Данные патенты и публикации включены в настоящее описание посредством ссылки в такой же степени, как если бы каждая отдельная публикация была конкретно и отдельно указана как включенная в настоящий документ посредством ссылки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФЛЮИДИЗИРОВАННОГО КРЕКИНГА ДЛЯ ПОВЫШЕНИЯ ВЫХОДА ОЛЕФИНОВ И ПРЕДНАЗНАЧЕННАЯ ДЛЯ ЭТОГО КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ | 2020 |

|

RU2793858C1 |

| КАТАЛИЗАТОРЫ ДЕГИДРИРОВАНИЯ АЛКАНОВ НА ОСНОВЕ СУЛЬФИДОВ | 2017 |

|

RU2734917C2 |

| СПОСОБ СИНТЕЗА УГЛЕВОДОРОДОВ | 2008 |

|

RU2442815C2 |

| СПОСОБ ПЕПТИЗАЦИИ ОКСИДА АЛЮМИНИЯ ДЛЯ ПСЕВДООЖИЖАЕМЫХ КАТАЛИЗАТОРОВ | 2017 |

|

RU2749420C2 |

| КАТАЛИЗАТОР ДЛЯ ЛЕГКИХ ОЛЕФИНОВ И LPG В ПСЕВДООЖИЖЕННЫХ КАТАЛИТИЧЕСКИХ УСТАНОВКАХ И СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2005 |

|

RU2412760C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКЕНИЛАРОМАТИЧЕСКОГО СОЕДИНЕНИЯ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ | 2021 |

|

RU2817663C1 |

| КАТАЛИЗАТОРЫ, СВЯЗАННЫЕ СУЛЬФАТОМ АЛЮМИНИЯ | 2007 |

|

RU2440185C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2013 |

|

RU2547845C1 |

| Установка для каталитического сжигания топлива в виде осадков сточных вод коммунальных очистных сооружений и способ его сжигания | 2020 |

|

RU2749063C1 |

| КАТАЛИЗАТОР ГЛУБОКОГО ОКИСЛЕНИЯ И СПОСОБ КАТАЛИТИЧЕСКОГО СЖИГАНИЯ ИЛОВОГО ОСАДКА КОММУНАЛЬНЫХ ОЧИСТНЫХ СООРУЖЕНИЙ | 2020 |

|

RU2750801C1 |

Настоящее изобретение относится к не содержащему хрома катализатору для использования в реакторах с псевдоожиженным слоем. В частности, к не содержащему хрома катализатору для использования в высокотемпературных реакциях конверсии водяного газа. Описан не содержащий хрома катализатор для использования в реакции конверсии водяного газа в реакторе с псевдоожиженным слоем, содержащий: 50-60% масс. Fe2O3, 5-15% масс. CuO, 20-25% масс. Al2O3, 10-15% масс. ZnO, 1-6% масс. K2CO3, где катализатор имеет индекс Дэвисона (DI), меньший или равный 15. Также описан способ конверсии монооксида углерода (CO) в диоксид углерода (CO2), включающий введение Н2О и СО с молярным соотношением от 1:1 до 3:1 в реактор с псевдоожиженным слоем, имеющий рабочую температуру, причем реактор содержит вышеописанный катализатор, где катализатор имеет индекс Дэвисона, меньший или равный 7, и где конверсия CO при рабочих температурах между 375°C и 450°C составляет по меньшей мере 60%. Технический результат – обеспечение высокой стойкости к истиранию при более высокой активности конверсии водяного газа. 2 н. и 11 з.п. ф-лы, 9 ил., 7 табл., 7 пр.

1. Не содержащий хрома катализатор для использования в реакции конверсии водяного газа в реакторе с псевдоожиженным слоем, содержащий:

50-60% масс. Fe2O3,

5-15% масс. CuO,

20-25% масс. Al2O3,

10-15% масс. ZnO,

1-6% масс. K2CO3,

где катализатор имеет индекс Дэвисона (DI), меньший или равный 15.

2. Катализатор по п.1, содержащий 4-6% масс. K2CO3.

3. Катализатор по п.1, содержащий 5-10% масс. CuO и необязательно 0-15% масс. MgO и/или необязательно 0-15% масс. CeO2.

4. Катализатор по п.1, в котором DI составляет между 5 и 7.

5. Катализатор по п.1, имеющий удельную поверхность по БЭТ 10-60 м2/г.

6. Катализатор по п.1, имеющий плотность от 0,8 до 1,8 г/мл.

7. Способ конверсии монооксида углерода (CO) в диоксид углерода (CO2), включающий введение Н2О и СО с молярным соотношением от 1:1 до 3:1 в реактор с псевдоожиженным слоем, имеющий рабочую температуру, причем реактор содержит катализатор по п.1, где катализатор имеет индекс Дэвисона, меньший или равный 7, и где конверсия CO при рабочих температурах между 375°C и 450°C составляет по меньшей мере 60%.

8. Способ по п.7, в котором конверсия CO при рабочих температурах между 375°C и 450°C составляет между 60% и 85%.

9. Способ по п.7, в котором конверсия CO при рабочих температурах между 375°C и 410°C составляет по меньшей мере 70%.

10. Способ по п.7, в котором конверсия CO при рабочих температурах между 375°C и 410°C составляет по меньшей мере 75%.

11. Способ по п.7, в котором селективность к образованию метана при рабочих температурах между 375°C и 450°C составляет менее 2%.

12. Способ по п.7, в котором средняя конверсия CO, составляющая по меньшей мере 60% при рабочих температурах между 375°C и 450°C, поддерживается в течение по меньшей мере 200 ч.

13. Способ по п.7, в котором катализатор содержит Fe2O3, CuO, Al2O3, ZnO и K2CO3.

| US 20090152500 A1, 18.06.2009 | |||

| US 5476877 A1, 19.12.1995 | |||

| CN 101518737 A, 02.09.2009 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА МЕТАНОЛА И КОНВЕРСИИ МОНООКСИДА УГЛЕРОДА | 2012 |

|

RU2500470C1 |

| КАТАЛИЗАТОР КОНВЕРСИИ ВОДЯНОГО ГАЗА НИЗКОЙ ТЕМПЕРАТУРЫ | 2008 |

|

RU2491119C2 |

| СПОСОБ КОНВЕРСИИ ОКСИДОВ УГЛЕРОДА | 2010 |

|

RU2524951C2 |

Авторы

Даты

2024-01-22—Публикация

2020-04-22—Подача