Изобретение относится к области машиностроения, а именно к способу изготовления оболочек сложной формы, и может быть использовано в арматуростроении при изготовлении корпусных деталей трубопроводной арматуры или деталей аналогичной конфигурации.

Известен способ изготовления корпусных деталей трубопроводной арматуры методом литья [Гуревич Д.Ф. Расчет и конструирование трубопроводной арматуры. - Л.: Машиностроение, 1969 г.].

Недостатками этого метода являются высокая металлоемкость и сложность получения отливок высокой прочности и плотности.

Известен также способ изготовления корпусных деталей трубопроводной арматуры методом соединения сваркой заготовки штампованного полусферического днища и заготовки кованного патрубка.

К корпусным деталям трубопроводной арматуры, работающим под давлением, предъявляются требования соответствия высокой прочности и надежности. К недостаткам вышеописанного способа относится уменьшение прочности и надежности корпусных деталей трубопроводной арматуры в месте сварного шва.

Наиболее близкими по совокупности признаков к заявляемому изобретению являются способы получения корпусных деталей трубопроводной арматуры методом объемного деформирования с последующей формовкой патрубка, описанные в авторских свидетельствах №634834 и №634835.

В качестве прототипа выбран способ получения корпусных деталей трубопроводной арматуры, описанный в авторском свидетельстве №634834.

В данном способе исходной заготовкой является поковка цилиндрической формы с центральным отверстием. Вначале из заготовки осуществляют осадку периферийной зоны заготовки путем раскатки и секционной штамповки на универсальном прессе. Далее осуществляют выдавливание высокого наружного патрубка заготовки и затем проводят вытяжку в вытяжном штампе.

Недостатком данного способа является большой расход металла, необходимость смены штампов и, как следствие, высокая стоимость изготовления корпусных деталей трубопроводной арматуры, а также сложность изготовления корпусных деталей трубопроводной арматуры большого диаметра.

Технической задачей, на решение которой направлено заявленное изобретение, является повышение надежности и прочности корпусных деталей трубопроводной арматуры. Для решения этой задачи корпусную деталь трубопроводной арматуры изготавливают цельноштампованной без сварного шва в месте соединения днища и патрубка.

Также задачей изобретения является снижение себестоимости корпусных деталей трубопроводной арматуры за счет уменьшения их металлоемкости и упрощения способа изготовления.

Для решения поставленной задачи в известном способе изготовления корпусных деталей трубопроводной арматуры, включающем нагрев заготовки и образование днища корпусной детали и патрубка, используют листовую заготовку с центральным сквозным отверстием и разной толщиной, как показано на фиг.1, а образование днища корпусной детали и патрубка осуществляют в штампе без переустановки заготовки, при этом днище образуют путем вытяжки заготовки вытяжным пуансоном, а патрубок - путем последующей отбортовки. Увеличение толщины заготовки происходит плавно от периферии к центру.

Изобретение поясняется графическими материалами, где:

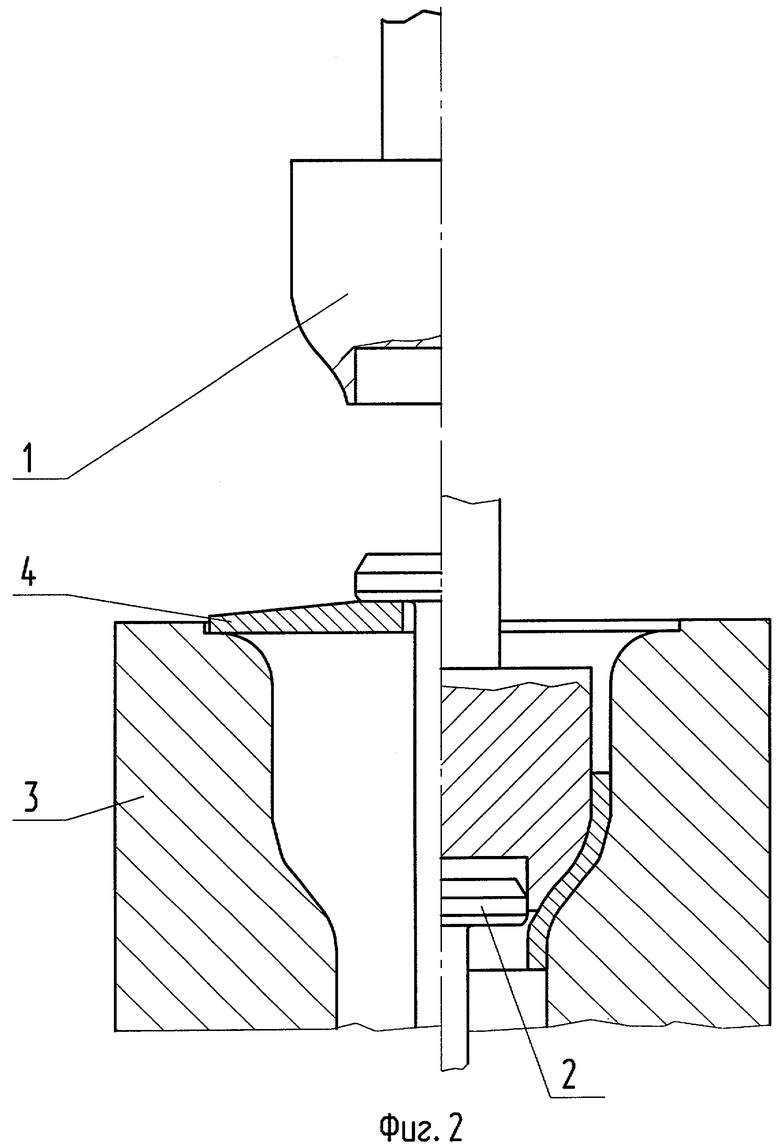

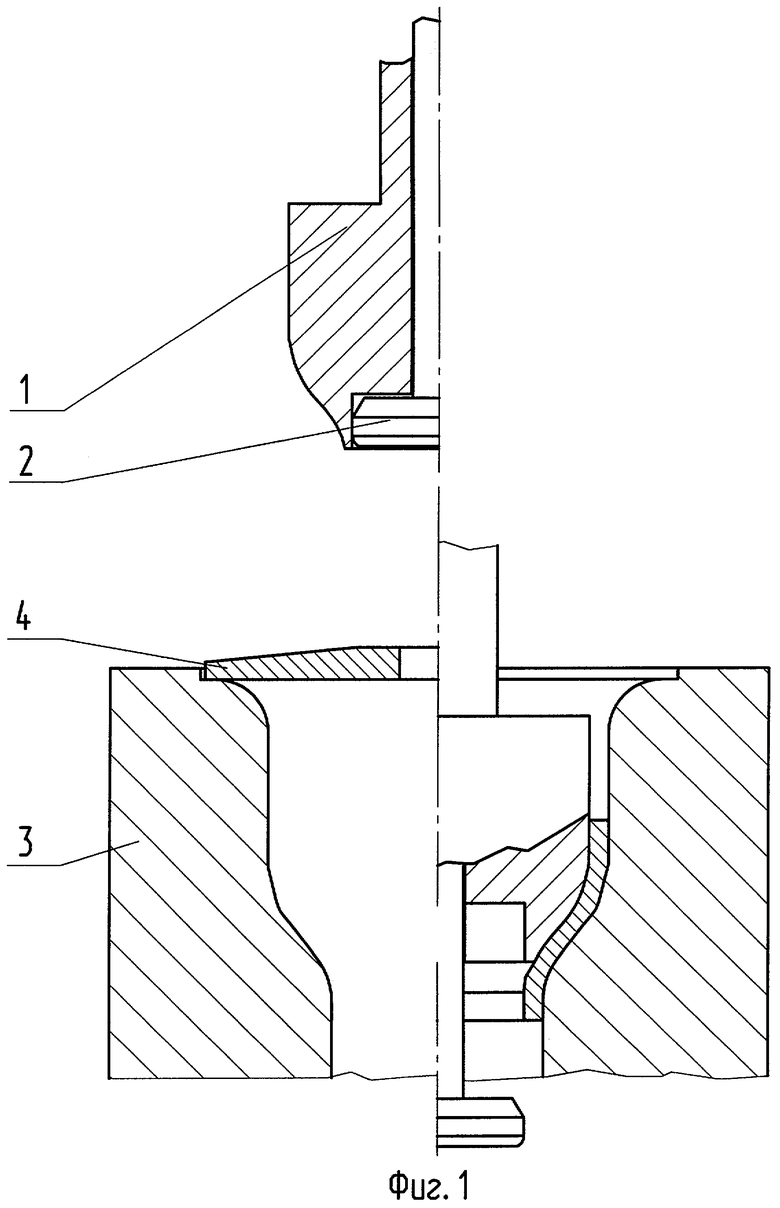

на фиг.1, 2 представлены два варианта штамповки из разнотолщинной листовой заготовки, где

1 - вытяжной пуансон;

2 - отбортовочный пуансон;

3 - матрица;

4 - заготовка.

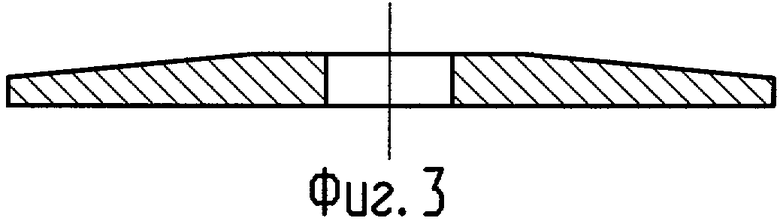

на фиг.3 представлена исходная листовая заготовка;

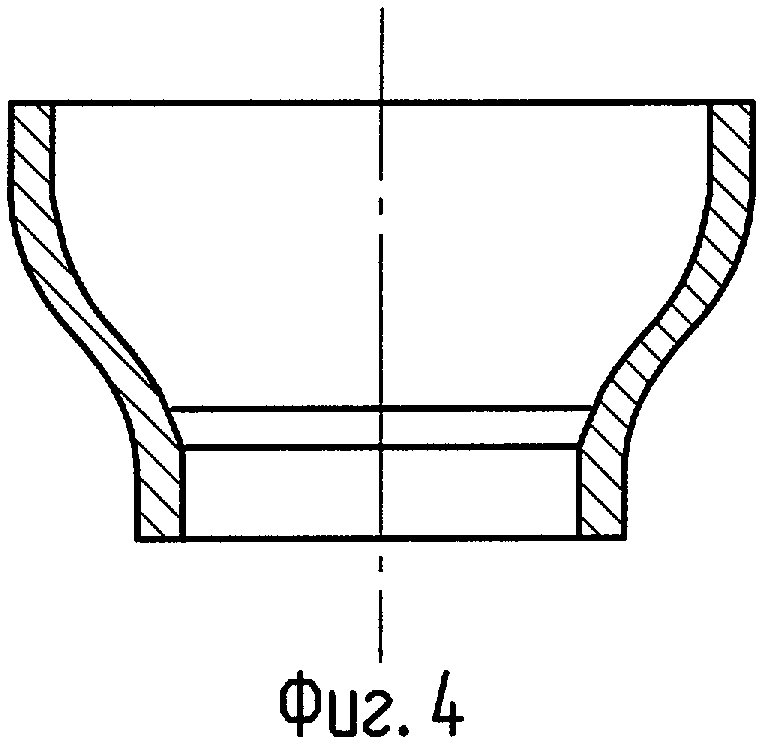

на фиг.4 - отштампованная заготовка корпусной детали трубопроводной арматуры.

Способ реализуют следующим образом.

Разнотолщинную листовую заготовку с центральным сквозным отверстием (фиг.3) нагревают до состояния пластичности, устанавливают в матрицу, имеющую форму внешней поверхности днища корпусной детали, и вытяжным пуансоном 1 выполняют операцию вытяжки днища. Затем без переустановки заготовки отбортовочным пуансоном 2 выполняют операцию отбортовки патрубка. Отштампованная заготовка показана на фиг.4.

Данный способ позволяет получать цельноштампованную заготовку корпусной детали трубопроводной арматуры сложной конфигурации за одну операцию нагрева и две операции деформирования без смены штампа и переустановки заготовки. Это значительно снижает трудоемкость штамповки и последующей механической обработки днища, дает экономию металла и ведет к снижению себестоимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСНЫХ ДЕТАЛЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2005 |

|

RU2281823C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2014 |

|

RU2572687C1 |

| Штамп совмещенного действия для листовой штамповки | 1986 |

|

SU1479169A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220018C2 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ ШТАМПОВКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ С ВНУТРЕННИМИ ПОЛОСТЯМИ НА СТЕНКЕ ИЗ ЛИСТОВОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2006 |

|

RU2349408C2 |

| Способ изготовления тройников из листовых заготовок | 1984 |

|

SU1175585A1 |

| Способ изготовления полых деталей | 1986 |

|

SU1423222A1 |

| Штамп для изготовления тройников из листовых заготовок | 1980 |

|

SU893285A1 |

Изобретение относится к машиностроению и может быть использовано в арматуростроении при изготовлении деталей корпусной арматуры. Листовую заготовку с центральным сквозным отверстием и разной толщиной, как показано на фиг.3, нагревают и помещают в штамп. В указанном штампе без переустановки заготовки производят образование днища корпусной детали и патрубка. Днище образуют путем вытяжки заготовки вытяжным пуансоном, а патрубок - путем последующей отбортовки. В результате обеспечивается повышение надежности и прочности полученных деталей, уменьшение их металлоемкости и упрощение изготовления. 4 ил.

Способ изготовления корпусных деталей трубопроводной арматуры, включающий нагрев заготовки и образование днища корпусной детали и патрубка, отличающийся тем, что используют листовую заготовку с центральным сквозным отверстием и разной толщиной, как показано на фиг.3, а образование днища корпусной детали и патрубка осуществляют в штампе без переустановки заготовки, при этом днище образуют путем вытяжки заготовки вытяжным пуансоном, а патрубок - путем последующей отбортовки.

| Способ изготовления полукорпусов трубопроводной арматуры | 1977 |

|

SU634834A1 |

| Способ изготовления изделия типа полукорпуса трубопроводной арматуры | 1985 |

|

SU1250355A1 |

| Способ изготовления полукорпусов трубопроводной арматуры | 1975 |

|

SU528142A1 |

| US 3577761 A, 11.05.1971 | |||

| EP 0830911 A1, 25.03.1998 | |||

| Устройство для излучения механической резистентности эритроцитов | 1985 |

|

SU1377046A1 |

Авторы

Даты

2006-08-20—Публикация

2005-06-02—Подача