Настоящее изобретение, по существу, относится к предварительно покрытому стальному листу, имеющему дополнительное покрытие для повышения механической прочности зоны металла сварного шва сварной стальной детали, изготовленной из указанного предварительно покрытого листа.

Настоящее изобретение также относится к способу изготовления указанного предварительно покрытого листа.

Настоящее изобретение также относится к стальной детали, изготавливаемой лазерной сваркой, по меньшей мере, из первого и второго предварительно покрытых стальных листов, содержащих дополнительное покрытие для повышения механической прочности зоны металла сварного шва сварной стальной детали.

И наконец, настоящее изобретение относится к способу изготовления указанной стальной детали.

В документах по известному уровню техники описываются сварные стальные детали из стальных заготовок различных составов и/или различных толщин, которые непрерывно свариваются друг с другом стыковой сваркой. В первом известном способе изготовления эти свариваемые заготовки изготовлены холодной штамповкой. Во втором известном способе изготовления эти свариваемые заготовки нагреваются до температуры, которая позволяет выполнять аустенизацию стали, и затем подвергаются горячей штамповке и быстро охлаждаются в формообразующем штампе. Это изобретение относится к указанному второму способу изобретения.

Состав стали может выбираться таким образом, чтобы обеспечить возможность выполнения последующих операций нагрева и формообразования и придания сварной стальной детали высокой механической прочности, высокой ударной вязкости и надлежащей коррозионной стойкости.

В последние годы борсодержащие закаливаемые под прессом стали (PHS) привлекают внимание изготовителей автомобилей благодаря их высокому пределу прочности на растяжение (1500–2000 МПа) после закалки под прессом. Благодаря высокой удельной прочности закаливаемых под прессом сталей и их высокой гибкости в проектировании деталей, они широко используются для изготовления ударопрочных автомобильных компонентов, таких как средние стойки кузовов, передние стойки кузовов и дверные каркасы. Обычно закаливаемая под прессом сталь состоит из ферритно-перлитной структуры в состоянии поставки и затем превращается в полностью мартенситную структуру при аустенизации при высокой температуре и в дальнейшем охлаждается до температуры охлаждающей среды во время закалки под прессом в штампах с водяным охлаждением с критической скоростью охлаждения приблизительно 30°C/с. Закаливаемая под прессом сталь всё в большей степени используется в автомобильной промышленности с различными формами покрытий из коррозионно-стойких сплавов, такими как Al-Si, Zn и Zn-Ni; из указанных покрытий покрытие Al-Si имеет лучшие характеристики коррозионной стойкости и стойкости к высокотемпературному окислению.

Известный способ изготовления сварных стальных деталей состоит из приобретения, по меньшей мере, двух стальных листов, как описано в публикации EP 971044, стыковой сварки указанных двух листов для получения сварной заготовки, при необходимости резки указанной сварной заготовки, нагрева сварной заготовки перед выполнением операции горячего формования для придания стальной детали формы, которая требуется для ее применения.

Известной технологией сварки является лазерная сварка. Эта технология имеет преимущества с точки зрения гибкости, качества и производительности по сравнению с другими технологиями сварки, такими как шовная сварка или дуговая сварка.

Однако во время операции сварки предварительное покрытие на основе алюминия, состоящее из слоя интерметаллического сплава, который контактирует со стальной подложкой, покрытого слоем металлического сплава, разбавляется стальной подложкой внутри зоны металла сварного шва, которая является зоной, находящейся в расплавленном состоянии во время операции сварки, и которая отвердевает после указанной операции сварки, образуя соединение между двумя листами.

В диапазоне содержания алюминия в предварительном покрытии алюминий, который является альфагенным элементом в твердом растворе в матрице, препятствует превращению в аустенит, которое происходит во время этапа, предшествующего штамповке. Следовательно, больше не существует возможности получения мартенсита во время охлаждения после горячего формообразования, и сварной шов содержит феррит. Зона металла сварного шва имеет твердость и механическую прочность, которые меньше твердости и механической прочности двух примыкающих листов, что может привести к критичному разрушению готовой детали в зоне сварного шва.

Можно проследить аналогию между вышеописанным нежелательным взаимовлиянием покрытия на основе Al горячештампованных листов и операцией лазерной сварки с проблемами, связанными с лазерной сваркой сталей третьего поколения для холодной штамповки с предварительным покрытием на основе Zn. Такие стали третьего поколения, имеющие очень высокую прочность и способность к формоизменению и используемые для изготовления деталей сложной конструкции холодной штамповкой, подвергаются во время лазерной сварки охрупчиванию жидкого металла. Это связано с взаимным влиянием сжиженного цинка предварительного покрытия и остаточного аустенита подложки.

Для предотвращения вышеупомянутого нежелательного взаимовлияния были разработаны несколько технических решений. Например, в публикации EP2007545 описывается техническое решение, которое состоит в удалении на уровне периферии листов, подлежащих сварке, поверхностного слоя металлического сплава, в результате чего остается только слой интерметаллического сплава. Указанное удаление поверхностного слоя может выполняться щеткой или лазерным лучом. Слой интерметаллического сплава сохраняется, обеспечивая коррозионную стойкость и исключая явление обезуглероживания и окисления во время термообработки, которая предшествует операции формообразования.

Задача настоящего изобретения состоит в том, чтобы предложить новое техническое решение по взаимодействию основного металла/предварительного покрытия во время лазерной сварки. Оно направлено на то, чтобы предложить предварительно покрытый стальной лист, который можно легко изготавливать и который повышает механическую прочность зоны металла сварного шва сварной стальной детали, изготавливаемой из указанного предварительно покрытого листа.

С этой целью первый предмет настоящего изобретения состоит из способа изготовления предварительно покрытого стального листа, включающего в себя, по меньшей мере, этап нанесения дополнительного покрытия, по меньшей мере, в области периферии, по меньшей мере, одной из противоположных поверхностей указанного предварительно покрытого листа, причем указанное дополнительное покрытие служит для увеличения давления пара между предварительным покрытием и указанным дополнительным покрытием во время осуществления способа лазерной сварки до критического давления, при котором предварительное покрытие выбрасывается из сварного шва.

Способ по изобретению также может иметь перечисленные ниже дополнительные признаки, рассматриваемые по отдельности или в комбинации:

- температура испарения дополнительного покрытия выше температуры испарения предварительного покрытия;

- дополнительное покрытие содержит гаммагенные элементы;

- дополнительное покрытие содержит углерод и/или никель.

И наконец, изобретение также состоит из способа изготовления стальной детали, содержащего, по меньшей мере, этап лазерной сварки первого и второго предварительно покрытых стальных листов, в которых, по меньшей мере, область на периферии, по меньшей мере, одной из противолежащих сторон указанных первого и второго предварительно покрытых листов покрыта дополнительным покрытием для повышения давления пара между предварительным покрытием и указанным дополнительным покрытием во время осуществления способа лазерной сварки до критического давления, при котором предварительное покрытие выбрасывается из сварного шва.

Способ по изобретению также может иметь перечисленные ниже дополнительные признаки, рассматриваемые по отдельности или в комбинации:

- лазерная сварка является стыковой лазерной сваркой;

- нанесение дополнительного покрытия, по меньшей мере, в области периферии одной из противолежащих поверхностей указанных первого и второго предварительно покрытых стальных листов и сварка указанных первого и второго предварительно покрытых стальных листов выполняются одновременно;

- температура испарения дополнительного покрытия выше температуры испарения предварительного покрытия;

- дополнительное покрытие содержит гаммагенные элементы;

- дополнительное покрытие содержит углерод и/или никель.

Другие характеристики и преимущества изобретения подробно описаны ниже.

Изобретение станет более понятным из приведенного ниже описания, которое представлено только в целях пояснения и никоим образом не является ограничительным, со ссылкой на:

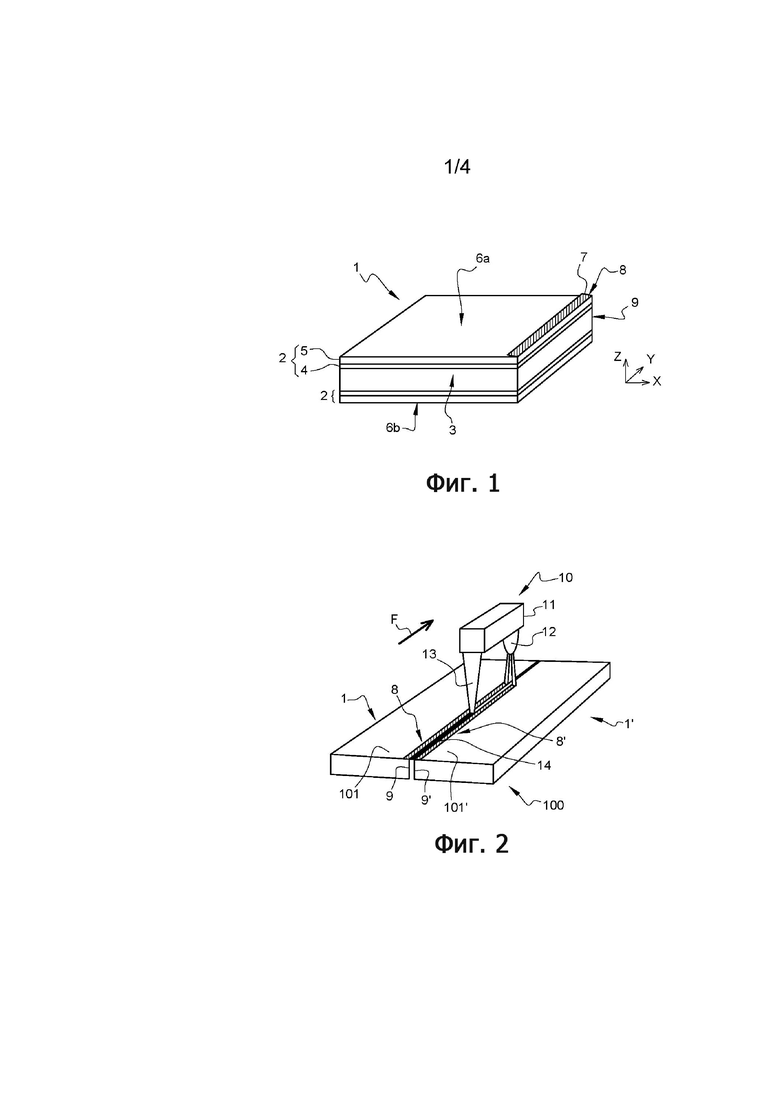

фиг. 1 – перспективный схематический вид предварительно покрытого стального листа по варианту выполнения изобретения;

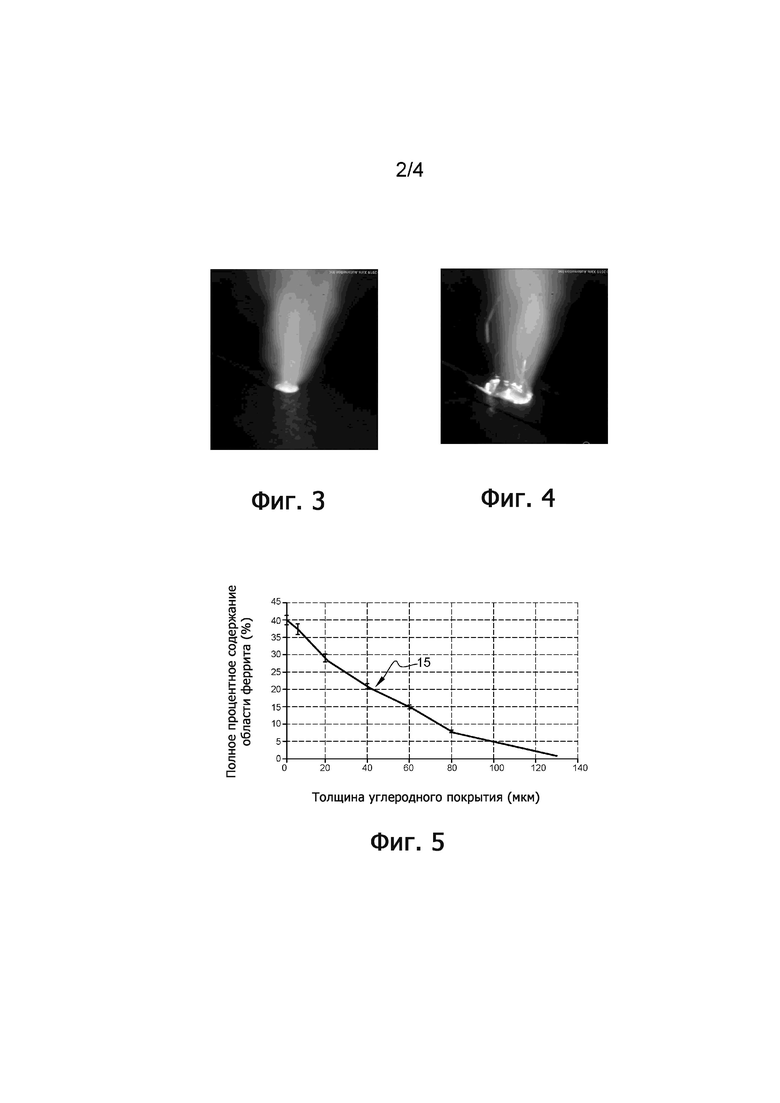

фиг. 2 - перспективный схематический вид операции стыковой лазерной сварки из способа по варианту выполнения изобретения;

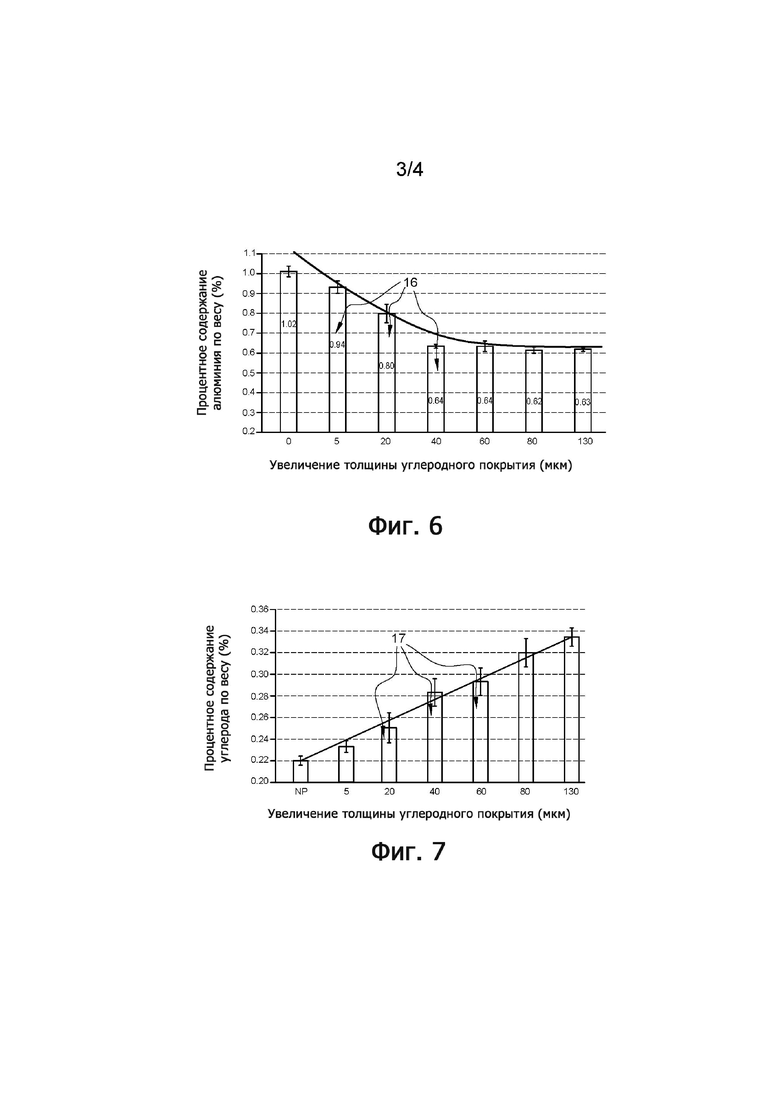

фиг. 3 - фотография операции стыковой лазерной сварки двух предварительно покрытых стальных листов, имеющих предварительное покрытие на основе Zn и без дополнительного покрытия;

фиг. 4 - фотография операции стыковой лазерной сварки двух предварительно покрытых стальных листов, имеющих предварительное покрытие на основе Zn, причем периферия указанных стальных листов покрыта дополнительным покрытием по изобретению;

фиг. 5 – график, показывающий общее процентное содержание области феррита в сварной зоне как функция толщины дополнительного покрытия, содержащего углерод, включая случай без дополнительного покрытия;

фиг. 6 – график, показывающий процентное содержание по весу алюминия в сварной зоне как функция толщины дополнительного покрытия, содержащего углерод, включая случай без дополнительного покрытия;

фиг. 7 – график, показывающий процентное содержание по весу углерода в сварной зоне как функция толщины дополнительного покрытия, содержащего углерод, включая случай без дополнительного покрытия;

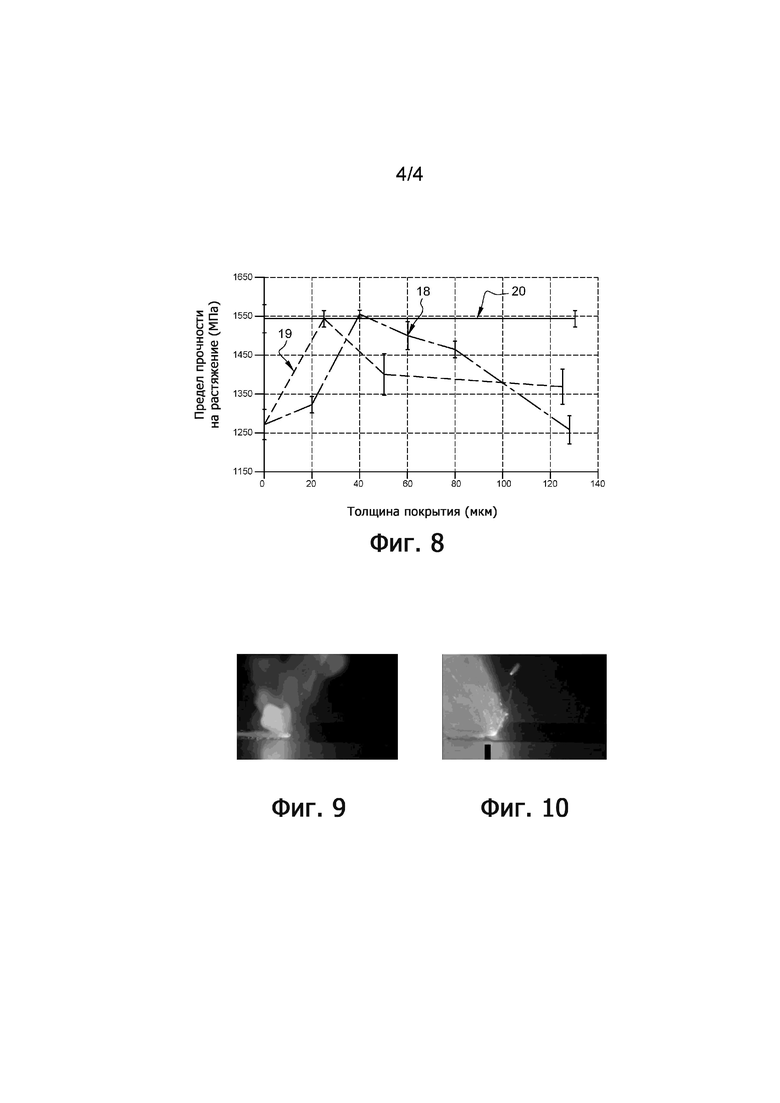

фиг. 8 – сравнительный профиль предела прочности на растяжение сварной зоны, полученный из операции стыковой лазерной сварки двух предварительно покрытых листов, причем периферия указанных стальных листов покрыта дополнительным покрытием, содержащим углерод, и дополнительным покрытием, содержащим никель, как функция толщины соответствующего дополнительного покрытия, включая случай без дополнительного покрытия;

фиг. 9 – фотография операции стыковой лазерной сварки двух предварительно покрытых стальных листов, имеющих предварительное покрытие на основе Al и без дополнительного покрытия;

фиг. 10 – фотография операции стыковой лазерной сварки двух предварительно покрытых стальных листов, причем периферия указанных стальных листов покрыта дополнительным покрытием по изобретению.

На предварительно покрытый стальной лист изобретения наносится металлическое покрытие, в общем, разработанное для защиты стальной подложки от коррозии. Металлическое покрытие предварительного покрытия может быть, например, на основе Al, который обычно используется в случае закаливаемых под прессом листов. Металлическое покрытие предварительного покрытия может быть, например, на основе Zn, который обычно используется в случае холодной штамповки листов. Выражение «на основе Al» означает, что покрытие содержит, по меньшей мере, 50% вес. Al. Выражение «на основе Zn» означает, что покрытие содержит, по меньшей мере, 50% вес. Zn.

На предварительно покрытый стальной лист изобретения наносят покрытие посредством его погружения в ванну с расплавленным алюминием по способу, именуемому непрерывным «нанесением покрытия погружением», как описано в публикации EP971044. Термин «лист» в широком смысле означает полосу или объект, получаемый резкой из полосы, рулона или листа. Алюминиевая ванна, которая является объектом операции погружения, также может содержать 8–11% кремния и 2–4% железа. Таким образом, предварительное покрытие предварительно покрытого стального листа является металлическим сплавом, содержащим в процентах по весу 8–11% кремния и 2–4% железа.

Сталь, образующая стальную подложку из листов, имеет следующий состав, выраженный в процентах по весу:

0,10%≤C≤0,5%

0,5%≤Mn≤3%

0,1%≤Si≤1%

0,01%≤Cr≤1%

Ti≤0,2%

Al≤0,1%

S≤0,05%

P≤0,1%

0,0002%≤B≤0,010%

остальное железо и неизбежные примеси, обусловленные технологическим процессом.

Листы, подлежащие сварке друг с другом, могут иметь идентичные или разные составы.

Со ссылкой на фиг. 1 предварительно покрытый лист 1 изобретения содержит покрытие 2 из металлического сплава, которое находится в контакте со стальной подложкой 3. Покрытие 2 из металлического сплава содержит первый слой 4 из интерметаллического сплава типа AlSiFe, который находится в контакте с поверхностью стальной подложки 3. Этот интерметаллический слой 4 образуется в результате реакции между стальной подложкой 3 и алюминиевой ванной. Этот интерметаллический слой 4 покрыт сверху слоем 5 из металлического сплава, который образует поверхностный слой предварительного покрытия 2. Предварительное покрытие 2 нанесено на две противоположные поверхности 6a, 6b листа 4.

По изобретению, по меньшей мере, в области периферии 7 верхней поверхности 6a предварительного покрытого листа 1 нанесено дополнительное покрытие 8. Со ссылкой на фиг. 1, где показан вариант выполнения изобретения, дополнительное покрытие 8 продолжается вдоль свободного края 9 листа 1. Характеристики дополнительного покрытия 8 подробно описаны ниже.

По изобретению дополнительное покрытие 8 может наноситься на верхнюю поверхность 6a или обе поверхности 6a, 6b посредством нанесения указанного дополнительного покрытия 8 с помощью средств нанесения покрытий, таких как покрытие, получаемое центрифугированием, или покрытие посредством распыления, или использование кисти для нанесения покрытий, причем такие средства нанесения покрытий хорошо известны специалистам в рассматриваемой области. Дополнительное покрытие 8 наносится или на отдельном этапе перед операцией лазерной сварки или на одном этапе с выполнением операции лазерной сварки, как показано на фиг. 2.

Со ссылкой на фиг. 2 первый лист 1 и второй лист 1’ размещены край к краю, что известно как стыковое соединение или расположение для стыковой сварки согласно традиционной технике лазерной сварки посредством контакта или фактического контакта соответствующих свободных краев 9, 9’.

На фиг. 2 показана часть установки 10 для лазерной сварки, содержащей сварочную головку 11, которая содержит, по меньшей мере, одно средство 12 нанесения покрытия, обеспечивающее нанесение дополнительного покрытия 8, 8’ на периферию каждого листа 1, 1’, а также испускает лазерный луч 13. Во время операции лазерной сварки обеспечивается относительное перемещение между установкой 10 для лазерной сварки и листами, подлежащими сварке, так чтобы относительное перемещение установки 10 для лазерной сварки соответствовало направлению сварки, показанному стрелкой F. Дополнительные покрытия 8, 8’ наносятся на соответствующую периферию предварительного покрытого листа 1, 1’ с помощью средства 12 нанесения покрытия, расположенного выше места спускания лазерного луча 13 по технологическому потоку. В то же самое время лазерный луч 13 выполняет сварку вдоль места соединения стальных листов 1, 1’, периферия которых уже покрыта дополнительным покрытием 8, 8’, образуя зону 14 металла сварного шва, соединяющую вместе два стальных листа 1, 1’. Как вариант, лазерный луч может комбинироваться с присадочной проволокой, которая не показана на фиг. 2. Полученная в результате стальная деталь 100 содержит, по существу, две пластины, которые именуются основным металлом 101, 101’, соединенные с помощью зоны 14 металла сварного шва.

Способ сварки осуществляется при условиях и с помощью оборудования, хорошо известного специалисту в рассматриваемой области техники.

Дополнительное покрытие 8, прежде всего, выбирают согласно его способности, рассматриваемой совместно с указанным предварительным покрытием 2, к увеличению давления пара между указанным предварительным покрытием 2 и указанным дополнительным покрытием 8 во время лазерной сварки до критического давления, при котором предварительное покрытие 2 выбрасывается из сварного шва. Когда предварительное покрытие 2 является предварительным покрытием типа AlSiFe, его выбрасывание из сварного шва ведет к устранению или, по меньшей мере, ограничению содержания алюминия в зоне металла сварного шва, как подробно описано ниже.

Для обеспечения такого выбрасывания дополнительное покрытие 8 должно оставаться в состоянии, которое позволяет давлению пара между предварительным покрытием 2 и указанным дополнительным покрытием 8 достаточно увеличиваться во время лазерной сварки. С этой целью предпочтительно температура испарения дополнительного покрытия 8 должна превышать температуру испарения предварительного покрытия, так чтобы испарение предварительного покрытия 2 из-за увеличения температуры в зоне сварки между предварительным покрытием 2 и дополнительным покрытием 8 могло привести к увеличению давления пара до критического давления, при котором дополнительное покрытие 8 выбрасывается совместно с частью предварительного покрытия 2. Принимая во внимание, что температура испарения предварительного покрытия 2 типа AlSiFe соответствует температуре испарения приблизительно 2520°C алюминия, предпочтительно, чтобы дополнительное покрытие 8 имело температуру, по меньшей мере, выше 2720°C.

Дополнительное покрытие 8 предпочтительно также может быть выбрано для внесения гаммагенных элементов в зону сварки. Например, дополнительное покрытие 8 преимущественно содержит углерод и/или никель. Поскольку углерод имеет температуру испарения приблизительно 3500°C, и никель имеет температуру испарения приблизительно 2913°C, они оба также подходят для обеспечения достаточного увеличения температуры пара между предварительным покрытием 2 и дополнительным покрытием 8, как объясняется выше. Когда дополнительное покрытие 8 образовано на основе углерода, как преимущественно может использоваться PELCO® Conductive Graphite Isopropanol based.

Со ссылкой на фиг. 3, 4 и 9, 10 можно заметить, что лазерная сварка предварительно покрытого стального листа изобретения, содержащего дополнительное покрытие, влечет за собой выбрасывание материала (алюминия) в форме искр (фиг. 4 и 10) по сравнению с лазерной сваркой предварительно покрытого стального листа без дополнительного покрытия (фиг. 3 и 9).

По изобретению дополнительное покрытие 8 может наноситься по периферии на одну поверхность предварительно покрытого стального листа 1 и на обе противоположные поверхности.

Когда дополнительное покрытие 8 наносится на одну поверхность предварительно покрытого стального листа 1, и когда дополнительное покрытие 8 содержит чистый никель, толщина указанного дополнительного покрытия 8 может составлять 15–40 мкм, предпочтительно 20–30 мкм, наиболее предпочтительно приблизительно 25 мкм.

Когда дополнительное покрытие 8 наносится на одну поверхность предварительно покрытого листа 1, и когда дополнительное покрытие 8 содержит углерод (PELCO® Conductive Graphite Isopropanol based), толщина указанного дополнительного покрытия может составлять 30–85 мкм, предпочтительно 35–50 мкм, наиболее предпочтительно приблизительно 40 мкм.

Ширина дополнительного покрытия 8 регулируется для закрывания, по меньшей мере, зоны сварки. С этой целью ширина дополнительного покрытия 8 может составлять 2–5 мм.

Пример 1

В этом примере дополнительное покрытие 8 наносится только на одну поверхность (верхнюю поверхность) каждого предварительно покрытого листа 1, 1’, подлежащих сварке вместе.

Каждый предварительно покрытый лист 1, 1’ изготовлен из закаливаемой под прессом стали (PHS) с покрытием Al-Si (USIBOR® 1500).

Химический состав закаливаемой под прессом стали приведен ниже в таблице 1.

Таблица 1. Химический состав стальной подложки

Предварительное покрытие 2 из Al-Si содержит 90% вес. алюминия, 8% вес. кремния и 2% вес. железа. Толщина предварительного покрытия 2 составляет приблизительно 15 микрон.

Со ссылкой на фиг. 5, 6 и 7 дополнительное покрытие 8 является графитовым смазочным покрытием в виде резистивной сухой пленки на основе изопропанола, изготавливаемым под торговым названием PELCO® Conductive Graphite Isopropanol based. В этом примере операция стыковой сварки сначала моделируется с помощью валика, наплавленного на пластину. В этом случае вместо использования двух отдельных предварительно покрытых листов, которые расположены таким образом, что они примыкают друг к другу сторонами, подлежащими сварке (схема стыковой сварки), испытание выполняется с использованием одного листа, на котором моделируется операция лазерной сварки посредством воздействия лазерного луча на поверхность листа с предварительным нанесением дополнительного покрытия и без нанесения дополнительного покрытия. Поскольку используются лазер такого же типа, и такой же материал, как и в процессе стыковой сварки, схема с валиком, наплавленным на пластину, является удобным способом моделирования физического явления, связанного с влиянием энергии, создаваемой лазерным лучом, и взаимодействий между подложкой, предварительным покрытием и дополнительным покрытием. Поскольку указанный способ не требует расположения двух листов впритык друг к другу сторонами, подлежащими сварке, он является боле простым способом выполнения, чем стыковая сварка, и, следовательно, удобным для выполнения испытаний.

Предварительно покрытые стальные листы свариваются по схеме наплавления валика с помощью системы иттербиевого волоконного лазера производства компании IPG Photonics (модель YLS-6000-S2) мощностью и скоростью 4 кВт и 4 м/мин, соответственно. Подробные данные по системе лазерной сварки приведены ниже в таблице 2.

Таблица 2. Система лазерной сварки

После сварки сваренные листы подвергаются аустенизации в печи при 930°C в течение 5 минут с последующей закалкой между штампами с плоской поверхностью.

Содержание феррита (номер. поз 15 на фиг. 5), содержащее алюминия (номер. поз 16 на фиг. 6) и содержание углерода (номер поз. 17 на фиг. 7) измеряются в зоне плавления посредством анализа изображения, используя программное обеспечение Clemex Vision Lite, как функция толщины дополнительного углеродного покрытия 8.

Со ссылкой на фиг. 5 можно заметить, что процентное содержание 15 области феррита в зоне металла сварного шва значительно уменьшено для толщины углеродного покрытия 20 мкм и наиболее значительно уменьшено на 30% для толщины углеродного покрытия 40 мкм по сравнению с процентным содержанием области феррита в зоне металла сварного шва, когда свариваемые листы не имеют дополнительного покрытия.

Уменьшение процентного содержания области феррита в зоне металла сварного шва можно объяснить выбросом алюминия, содержащегося в предварительном покрытии 2 из Al-Si, во время лазерной сварки. Этот выброс подтверждается на фиг. 6, где можно заметить, что процентное содержание алюминия 16 по весу в зоне металла сварного шва значительно уменьшено для толщины углеродного покрытия 20 мкм и наиболее значительно уменьшено на 30% для толщины углеродного покрытия 40 мкм по сравнению с процентным содержанием алюминия по весу в зоне металла сварного шва, когда свариваемые листы не имеют дополнительного покрытия.

Наряду с этим, как показано на фиг. 7, содержание углерода по весу в зоне металла сварного шва увеличивается с увеличением толщины углеродного покрытия.

На фиг. 8 показан сравнительный профиль предела прочности на растяжение свариваемой зоны после операции лазерной сварки по схеме стыкового соединения двух предварительно покрытых листов изобретения, на которые соответственно нанесено дополнительное покрытие из углерода (номер поз. 19) и никеля (номер поз. 18), как функция толщины дополнительного покрытия. Номер поз. 20 обозначает предел прочности на растяжение 1543 МПа стальной подложки.

Что касается дополнительного покрытия, содержащего никель (номер поз. 19), предел прочности на растяжение достигает 1539 МПа для толщины дополнительного покрытия 25 мкм, тем самым смещая разрушение из зоны металла сварного шва к основному металлу. Во избежание систематического разрушения в зоне металла сварного шва и со ссылкой на форму справочной кривой 19 толщина никелевого покрытия может составлять 15–40 мкм, предпочтительно 20–30 мкм.

Что касается дополнительного покрытия, содержащего углерод (номер поз. 18), предел прочности на растяжение достигает максимального предела прочности на растяжение 1555 МПа для толщины дополнительного покрытия 40 мкм, тем самым смещая разрушение из зоны металла сварного шва к основному металлу. Во избежание систематического разрушения в зоне металла сварного шва и со ссылкой на форму справочной кривой 18 толщина углеродного покрытия может составлять 30–85 мкм, предпочтительно 35–50 мкм.

Пример 2

В этом примере предварительное покрытие является предварительным покрытием на основе цинка, обычно используемом в случае холодной штамповки сталей. Испытания выполняли по схеме стыковой сварки. Используемое дополнительное покрытие было покрытием на основе Ni. На фиг. 9 показано фото операции стыковой сварки, выполняемой без дополнительного покрытия. Как можно видеть, не имели места никакие выбросы предварительного покрытия. С другой стороны, в случае листов, имеющих дополнительное покрытие, нанесенное на края, подлежащие сварке, как можно видеть на фиг. 10, выброс предварительного покрытия происходит в форме искр.

Таким образом, предварительно покрытые стальные листы были успешно соединены лазерной сваркой в стыковом соединении посредством использования дополнительного покрытия из углерода или никеля, которое было нанесено перед сваркой, по меньшей мере, на одну поверхность в области периферии каждого предварительно покрытого листа. Содержание алюминия в зоне металла сварного шва уменьшилось до величины ниже критической величины, необходимой для формирования мягкой фазы дельта-феррит; следовательно, образование фазы дельта-феррит в сварочной ванной замедляется/устраняется. Микроструктура зоны металла сварного шва превращается из двухфазной феррито-мартенситной структуры в полностью мартенситную структуру, которая имеет высокие механические характеристики (характеристики микротвердости и растяжения) по сравнению с не сваренным основным металлом в состоянии после закалки под прессом. Предел прочности на растяжение получают сходным образом с не сваренным основным металлом; кривая разрушения смещается из зоны металла сварного шва к основному металлу. Прочность и пластичность сварного соединения после горячей штамповки предварительно покрытых стальных деталей повышается до уровня не сваренных листов после закалки под прессом.

Предложенная группа относится к способу изготовления предварительно покрытого стального листа для изготовления сварной стальной детали и способу изготовления сварной стальной детали из предварительно покрытых стальных листов. На стальную подложку в виде стального листа наносят предварительное покрытие на основе алюминия или на основе цинка, которое находится в контакте с поверхностью указанной стальной подложки. Поверх указанного покрытия наносят дополнительное покрытие на основе никеля, или на основе углерода, или на основе никеля и углерода по меньшей мере на край, подлежащий сварке, по меньшей мере одной из противолежащих поверхностей содержащего предварительное покрытие стального листа. Указанное дополнительное покрытие имеет температуру испарения выше, чем указанное предварительное покрытие. При повышении давления пара между указанными предварительным покрытием и дополнительным покрытием во время осуществления стыковой лазерной сварки до критического давления предварительное покрытие удаляется из сварного шва. Обеспечивается предварительно покрытый стальной лист, который повышает механическую прочность зоны металла сварного шва сварной стальной детали, изготавливаемой из указанного листа. 2 н.п. ф-лы, 10 ил., 2 табл., 2 пр.

1. Способ изготовления предварительно покрытого стального листа для изготовления сварной стальной детали, включающий нанесение на стальную подложку (3) в виде стального листа предварительного покрытия (2) на основе алюминия или на основе цинка, которое находится в контакте с поверхностью указанной стальной подложки (3), нанесение поверх указанного покрытия (2) посредством центрифугирования или распыления, или использования кисти для нанесения покрытий дополнительного покрытия (8, 8’) на основе никеля или на основе углерода, или на основе никеля и углерода по меньшей мере на край, подлежащий сварке (7), по меньшей мере одной (6a; 6b) из противолежащих поверхностей (6a, 6b) содержащего предварительное покрытие стального листа (1, 1’), причем указанное дополнительное покрытие (8, 8’) имеет температуру испарения выше, чем указанное предварительное покрытие (2), и используется для повышения давления пара между указанными предварительным покрытием (2) и дополнительным покрытием (8, 8’) во время осуществления стыковой лазерной сварки до критического давления, при котором предварительное покрытие (2) удаляется из сварного шва (14).

2. Способ изготовления сварной стальной детали из предварительно покрытых стальных листов, включающий этап стыковой лазерной сварки, первого (1) и второго (1’) предварительно покрытых стальных листов, каждый из которых содержит стальную подложку (3) и предварительное покрытие (2) на основе алюминия или на основе цинка, которое находится в контакте с поверхностью указанной стальной подложки (3), причем по меньшей мере край, подлежащий сварке (7), по меньшей мере одной (6a, 6b) из противолежащих поверхностей (6a, 6b) указанных первого (1) и второго (1’) стальных листов предварительно покрыт дополнительным покрытием (8, 8’) на основе никеля или на основе углерода, или на основе никеля и углерода, которое нанесено поверх указанного предварительного покрытия (2) посредством центрифугирования или распыления, или использования кисти для нанесения покрытий, причем указанное дополнительное покрытие (8, 8’) имеет температуру испарения выше, чем указанное предварительное покрытие (2), и выбрано для повышения давления пара между указанными предварительным покрытием (2) и дополнительным покрытием (8, 8’) во время стыковой лазерной сварки до критического давления, при котором предварительное покрытие (2) удаляется из сварного шва (14).

| US 20190144963 A1, 16.05.2019 | |||

| СПОСОБ ПОДГОТОВКИ АЛИТИРОВАННЫХ СТАЛЬНЫХ ЛИСТОВ К СВАРКЕ И ПОСЛЕДУЮЩЕЙ ЗАКАЛКЕ ПОД ПРЕССОМ | 2015 |

|

RU2663664C2 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ВСТЫК ОДНОЙ ИЛИ НЕСКОЛЬКИХ ЗАГОТОВОК ИЗ ЗАКАЛЕННОЙ ПОД ПРЕССОМ СТАЛИ | 2015 |

|

RU2652341C2 |

| СОЕДИНЕНИЕ ЛАЗЕРНОЙ СВАРКОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2684993C2 |

| WO 2019082037 A1, 02.05.2019. | |||

Авторы

Даты

2023-05-16—Публикация

2020-12-15—Подача