Изобретение относится к области измерительной техники, а более конкретно к области взвешивания перемещающихся и неподвижных грузов.

Известно тензометрическое массоизмерительное устройство, содержащее два идентичных тензометрических датчика, две вертикально перемещаемые грузоподъемные платформы, к первой из которых с помощью электромагнита подвешен образцовый груз РЭТ, соединенного с первой платформой рычага, который имеет коэффициент передачи, равный К, причем свободный конец рычага передает усилие от первой платформы на первый тензометрический датчик, ко второй платформе прикреплен второй рычаг, имеющий коэффициент передачи, равный единице, и передающий усилие от второй платформы на второй тензометрический датчик, измерительный преобразователь, состоящий из преобразователя частоты в код, блока управления и арифметического блока, на выходе которого формируется результирующий цифровой код (см. SU 250485, 1969).

Известное устройство обеспечивает коррекцию аддитивной и мультипликативной погрешностей преобразования веса перемещаемого груза в код.

Процесс измерения осуществляют в три такта. В первом такте измеряется суммарная масса автомобиля Р и образцового груза, расположенного под первой платформой РЭТ, Второе измерение выполняется после того, как платформа при помощи электромагнита освобождается от образцового груза РЭТ. Первый и второй такты измерения выполняются во время нахождения груза на первой платформе. Третье измерение осуществляется, когда автомобиль находится на второй платформе. Таким образом, во время третьего измерения тензометрический датчик воспринимает усилие, равное Р. Расчет искомого значения выполняется в предположении о линейности и идентичности характеристик обоих тензометрических датчиков и измерительного преобразователя в области значений тестовых величин.

Значение искомой величины определяется в результате решения системы уравнений

N1=a 1K(P+PЭТ)+a 0

N2=а 1КР+a 0

N3=a 1P+a 0

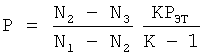

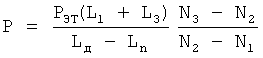

по формуле  , где N1, N2, N3 - результаты измерений соответственно в первом, втором и третьем тактах.

, где N1, N2, N3 - результаты измерений соответственно в первом, втором и третьем тактах.

Недостатком устройства является погрешность взвешивания, обусловленная неточностью изготовления рычагов, отличием в весе брутто измерительных платформ, неидентичностью двух используемых в устройстве тензометрических преобразователей, а также высокая стоимость и сложность устройства, использующего две платформы.

Известно тензометрическое массоизмерительное устройство, принятое заявителем за прототип, содержащее одну платформу с электромагнитом и образцовым грузом, а также тензометрический преобразователь, градуировочная характеристика которого в пределах измерения носит линейный характер (Э.М.Бромберг и К.Л.Куликовский, «Тестовые методы повышения точности измерений» - М. Энергия, 1978 г., с.143), которое реализует процесс взвешивания на основе трех тестовых измерений величин К(Р+РЭТ), КР, Р, причем формирование мультипликативных тестов К(Р+РЭТ), КР производится с использованием делителя на резисторах, подключаемого на первом и втором тактах измерения к выходному сигналу тензометрического преобразователя.

Недостатком прототипа для заявленных вариантов устройства является необходимость использования дорогостоящего тензометрического преобразователя с линейной градуировочной характеристикой во всем измеряемом диапазоне.

Техническим результатом предложенного изобретения - вариантов является повышение простоты изготовления устройства и связанное с этим повышение точности взвешивания, а также возможность повышения точности взвешивания путем коррекции нелинейной составляющей погрешности измерений.

Технический результат по одному варианту достигается тем, что устройство для взвешивания груза содержит платформу, тензометрический датчик, электромагнит, образцовый груз, аналого-цифровой преобразователь, микропроцессорный контроллер, при этом платформа выполнена подвижной и шарнирно закреплена с одного края и на ней установлены два датчика определения положения груза на платформе с фиксированным расстоянием между ними.

Технический результат по другому варианту достигается тем, что устройство для взвешивания груза содержит платформу, тензометрический датчик, электромагнит, образцовый груз, аналого-цифровой преобразователь, микропроцессорный контроллер, при этом платформа выполнена вертикально перемещаемой и расположена в верхней части открытого сверху короба, внутри которого установлена перемещаемая горизонтально на подвижных опорах платформа, закрепленная с одного края посредством опоры шарнирного соединения, связанной с устройством, обеспечивающим горизонтальное перемещение опоры на фиксированное расстояние, причем к горизонтально перемещаемой платформе крепятся тензометрический датчик, электромагнит, притягивающий образцовый груз, два концевых датчика определения положений подвижной платформы, а вертикально перемещаемая платформа опирается через подвижные опоры на горизонтально перемещаемую платформу.

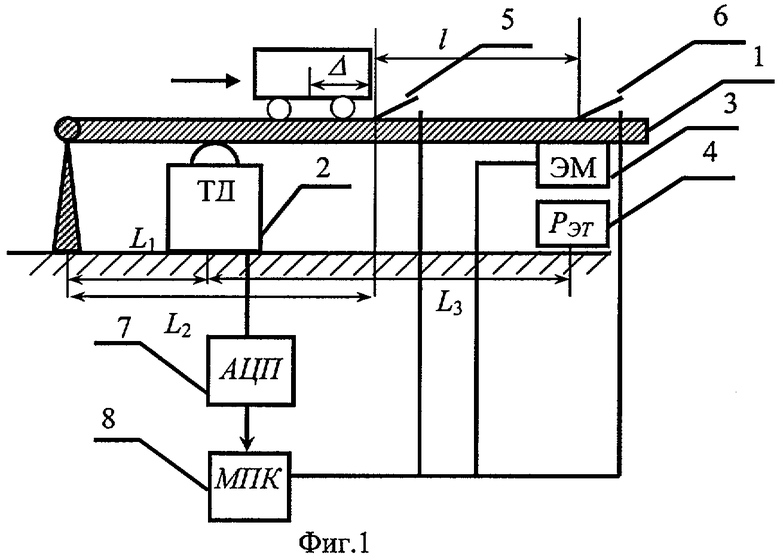

На фиг.1 изображено тензометрическое массоизмерительное устройство для взвешивания подвижного груза.

На фиг.2 изображено тензометрическое массоизмерительное устройство, предназначенное для взвешивания неподвижного груза.

Устройство по фиг.1 содержит одну платформу 1, шарнирно закрепленную с одного края, один тензометрический датчик 2, один электромагнит 3 и один расположенный под ним образцовый груз 4, два датчика 5 и 6 определения положения груза на платформе с фиксированным расстоянием между ними, аналого-цифровой преобразователь (АЦП) 7, микропроцессорный контроллер 8.

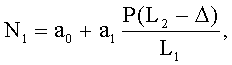

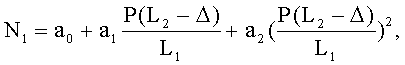

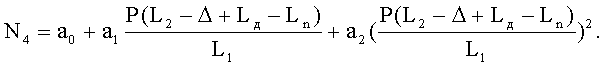

Процесс измерения выполняют в три такта. В первом такте измерение выполняют при замыкании 5 датчика определения положения груза на платформе при отключенном электромагните. В результате полученный цифровой код определяется выражением  где P - вес груза, L2 - расстояние от точки опоры платформы до первого датчика, Δ - расстояние от переднего края груза до центра тяжести груза, L1 - расстояние от точки опоры платформы до точки установки тензометрического датчика 2, a

0, a

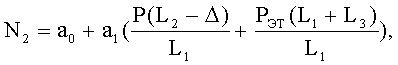

1 - величины, характеризующие аддитивную и мультипликативную составляющие погрешности преобразования соответственно. После окончания первого такта сразу включают электромагнит 3, притягивающий к платформе образцовый груз 4 и выполняют второй такт измерения, результат которого описывается выражением

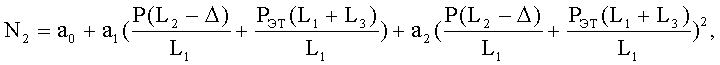

где P - вес груза, L2 - расстояние от точки опоры платформы до первого датчика, Δ - расстояние от переднего края груза до центра тяжести груза, L1 - расстояние от точки опоры платформы до точки установки тензометрического датчика 2, a

0, a

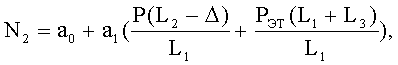

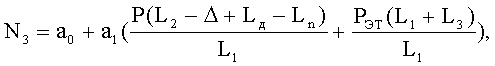

1 - величины, характеризующие аддитивную и мультипликативную составляющие погрешности преобразования соответственно. После окончания первого такта сразу включают электромагнит 3, притягивающий к платформе образцовый груз 4 и выполняют второй такт измерения, результат которого описывается выражением  где L3 - расстояние от тензометрического датчика до электромагнита. Третий такт измерения выполняют при срабатывании второго датчика 6, отстоящего от первого датчика 7 на расстоянии l. Результат третьего теста описывается выполняют при срабатывании второго датчика 6, отстоящего от первого датчика 7 на расстоянии /. Результат третьего теста описывается выражением

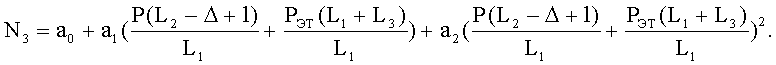

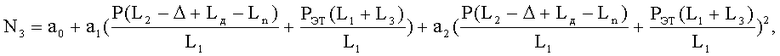

где L3 - расстояние от тензометрического датчика до электромагнита. Третий такт измерения выполняют при срабатывании второго датчика 6, отстоящего от первого датчика 7 на расстоянии l. Результат третьего теста описывается выполняют при срабатывании второго датчика 6, отстоящего от первого датчика 7 на расстоянии /. Результат третьего теста описывается выражением  Сразу после окончания третьего такта выключают электромагнит 3, притягивающий к платформе образцовый груз 4, и выполняют четвертый такт измерения, результат которого описывается выражением

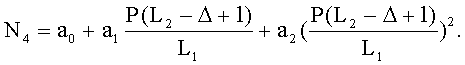

Сразу после окончания третьего такта выключают электромагнит 3, притягивающий к платформе образцовый груз 4, и выполняют четвертый такт измерения, результат которого описывается выражением  Результаты четырех измерений рассматривают как совместную систему уравнений, в которой в качестве неизвестных выступают измеряемый вес груза величина Р и параметры a

0, a

1, a

2 преобразования веса в код. Результат решения системы уравнений относительно Р имеет вид

Результаты четырех измерений рассматривают как совместную систему уравнений, в которой в качестве неизвестных выступают измеряемый вес груза величина Р и параметры a

0, a

1, a

2 преобразования веса в код. Результат решения системы уравнений относительно Р имеет вид  и не зависит от аддитивной, мультипликативной и нелинейной второго порядка погрешностей преобразования веса в код, от точности расположения тензометрического датчика, места размещения первого датчика 5 и центровки груза, а зависит только от величины эталонного груза 4, расстояния от закрепленного конца платформы до электромагнита и расстояния между датчиками.

и не зависит от аддитивной, мультипликативной и нелинейной второго порядка погрешностей преобразования веса в код, от точности расположения тензометрического датчика, места размещения первого датчика 5 и центровки груза, а зависит только от величины эталонного груза 4, расстояния от закрепленного конца платформы до электромагнита и расстояния между датчиками.

Требуемая точность выставления датчиков 5, 6 и мест крепления электромагнита 3 и тензометрического датчика 2 может быть обеспечена при изготовлении устройства.

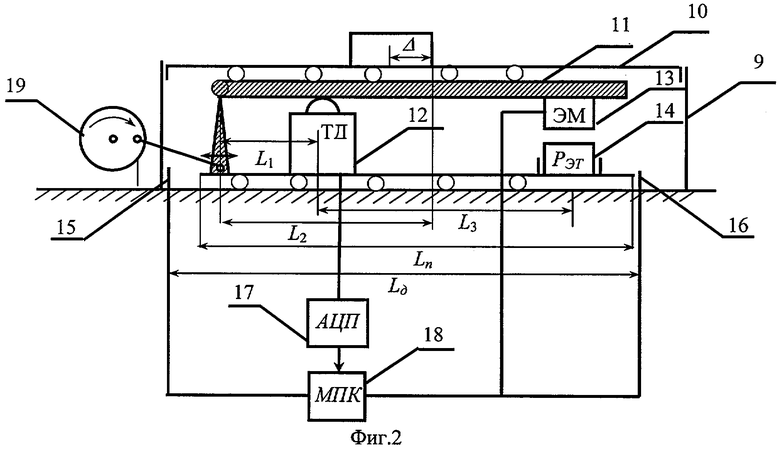

Устройство по фиг.2 представляет из себя открытый сверху короб 9, в верхней части которого находится свободно перемещаемая в вертикальном направлении платформа 10, опирающаяся через подвижные опоры, например шары, на перемещаемую горизонтально на подвижных опорах, например шарах, подвижную платформу 11, шарнирно закрепленную с одного края, тензометрический датчик 12, электромагнит 13 и расположенный под ним образцовый груз 14, два концевых датчика 15 и 16 определения положений подвижной платформы с фиксированным расстоянием между ними, аналого-цифровой преобразователь (АЦП) 17, микропроцессорный контроллер (МПК) 18, причем опора шарнирного соединения связана с устройством, реализующим горизонтальное перемещение опоры на фиксированное расстояние, достаточное для замыкания концевых датчиков 15 и 16, например, с кривошипом 19, находящемся на валу электродвигателя.

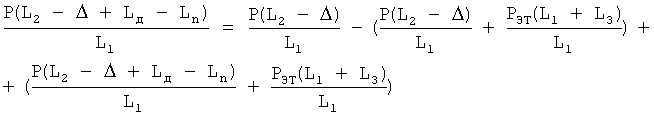

Процесс измерения состоит из трех тактов. Первый такт измерения выполняют при срабатывании концевого датчика 15, при отключенном электромагните. В результате полученный цифровой код определяется выражением  где Р - вес груза, L2 - расстояние от точки опоры платформы до края груза, Δ - расстояние от края груза до центра тяжести груза, L1 - расстояние от точки опоры платформы до точки установки тензометрического датчика, a0, a1 - величины, характеризующие аддитивную и мультипликативную составляющие погрешности преобразования соответственно. После окончания первого такта сразу включают электромагнит и выполняют второй такт измерения, результат которого описывается выражением

где Р - вес груза, L2 - расстояние от точки опоры платформы до края груза, Δ - расстояние от края груза до центра тяжести груза, L1 - расстояние от точки опоры платформы до точки установки тензометрического датчика, a0, a1 - величины, характеризующие аддитивную и мультипликативную составляющие погрешности преобразования соответственно. После окончания первого такта сразу включают электромагнит и выполняют второй такт измерения, результат которого описывается выражением  где L3 - расстояние от тензометрического датчика до электромагнита. Третий такт измерения выполняют при срабатывании концевого датчика 16. Результат третьего теста описывается выражением

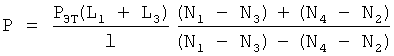

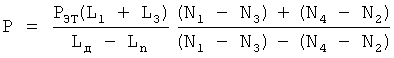

где L3 - расстояние от тензометрического датчика до электромагнита. Третий такт измерения выполняют при срабатывании концевого датчика 16. Результат третьего теста описывается выражением  где Ln - длина опоры подвижной платформы, Lд - расстояние между датчиками 15 и 16. Результаты трех измерений рассматривают как совместную систему уравнений, в которой в качестве неизвестных выступают измеряемый вес груза величина Р и параметры a

0, a

1 преобразования веса в код. Результат решения системы уравнений относительно Р, имеет вид

где Ln - длина опоры подвижной платформы, Lд - расстояние между датчиками 15 и 16. Результаты трех измерений рассматривают как совместную систему уравнений, в которой в качестве неизвестных выступают измеряемый вес груза величина Р и параметры a

0, a

1 преобразования веса в код. Результат решения системы уравнений относительно Р, имеет вид  и зависит от величины эталонного груза, расстояния от опоры подвижной платформы до электромагнита, расстояния между датчиками 15 и 16, а также от длины опоры подвижной платформы и не зависит от точности расположения тензометрического датчика, места размещения и центровки груза.

и зависит от величины эталонного груза, расстояния от опоры подвижной платформы до электромагнита, расстояния между датчиками 15 и 16, а также от длины опоры подвижной платформы и не зависит от точности расположения тензометрического датчика, места размещения и центровки груза.

Требуемая точность выставления датчиков 15, 16 и мест крепления электромагнита 11 и тензометрического датчика 12 может быть обеспечена при изготовлении устройства.

Описанное устройство также может быть использовано для коррекции нелинейной погрешности второго порядка, присущей недорогим тензометрическим преобразователям в широком диапазоне измеряемых величин, только за счет модификации настройки микропроцессорного контроллера (МПК) 18.

В этом случае процесс измерения осуществляют в 4 такта. В первом такте измерение выполняют при замыкании концевого датчика 15 при отключенном электромагните. В результате полученный цифровой код определяется выражением  где Р - вес груза, L2 - расстояние от точки опоры платформы до края груза, Δ - расстояние от края груза до центра тяжести груза, L1 - расстояние от точки опоры платформы до точки установки тензометрического датчика 2, a

0, a

1, a

2 - величины, характеризующие аддитивную, мультипликативную и нелинейную составляющие погрешности преобразования соответственно. После окончания первого такта сразу включают электромагнит 13, притягивающий к платформе образцовый груз 14, и выполняют второй такт измерения, результат которого описывается выражением

где Р - вес груза, L2 - расстояние от точки опоры платформы до края груза, Δ - расстояние от края груза до центра тяжести груза, L1 - расстояние от точки опоры платформы до точки установки тензометрического датчика 2, a

0, a

1, a

2 - величины, характеризующие аддитивную, мультипликативную и нелинейную составляющие погрешности преобразования соответственно. После окончания первого такта сразу включают электромагнит 13, притягивающий к платформе образцовый груз 14, и выполняют второй такт измерения, результат которого описывается выражением  где L3 - расстояние от тензометрического датчика до электромагнита. Третий такт измерения выполняют при срабатывании концевого датчика 16, отстоящего от концевого датчика 15 на расстоянии Lд. Результат третьего теста описывается выражением

где L3 - расстояние от тензометрического датчика до электромагнита. Третий такт измерения выполняют при срабатывании концевого датчика 16, отстоящего от концевого датчика 15 на расстоянии Lд. Результат третьего теста описывается выражением

где Ln - длина опоры подвижной платформы. Сразу после окончания третьего такта выключают электромагнит 13, притягивающий к платформе образцовый груз 14, и выполняют четвертый такт измерения, результат которого описывается выражением  Измеряемая в четвертом тесте величина связана с величинами, измеряемыми в первых трех тестах, соотношением

Измеряемая в четвертом тесте величина связана с величинами, измеряемыми в первых трех тестах, соотношением

Результаты четырех измерений рассматривают как совместную систему уравнений, в которой в качестве неизвестных выступают измеряемый вес груза Р и параметры a

0, a

1, a

2 преобразования веса в код. Результат решения системы уравнений относительно Р имеет вид  и не зависит от аддитивной, мультипликативной и нелинейной второго порядка погрешностей преобразования веса в код, от точности расположения тензометрического датчика, места размещения первого датчика 15 и центровки груза, а зависит только от величины эталонного груза 14, расстояния от закрепленного конца платформы до электромагнита, расстояния от электромагнита до тензометрического датчика, расстояния между концевыми датчиками и длины опоры подвижной платформы.

и не зависит от аддитивной, мультипликативной и нелинейной второго порядка погрешностей преобразования веса в код, от точности расположения тензометрического датчика, места размещения первого датчика 15 и центровки груза, а зависит только от величины эталонного груза 14, расстояния от закрепленного конца платформы до электромагнита, расстояния от электромагнита до тензометрического датчика, расстояния между концевыми датчиками и длины опоры подвижной платформы.

Требуемая точность выставления концевых датчиков 15, 16, мест крепления электромагнита 13 и тензометрического датчика 12, а также длины опоры подвижной платформы может быть обеспечена при изготовлении устройства.

Стоимость устройства для взвешивания неподвижных грузов не является высокой при серийном изготовлении устройства для взвешивания подвижных грузов, поскольку содержит в себе в качестве составной части устройство для взвешивания подвижных грузов, размещенную на подвижной платформе внутри короба 9. Дополнительным преимуществом обоих устройств является возможность осуществления с их использованием коррекции нелинейной составляющей погрешности измерения, имеющей место при использовании недорогих тензометрических датчиков.

Устройства объединены единым изобретательским замыслом, основанным на общем принципе построения устройства, общем принципе выполнения последовательности измерений и общем принципе расчета значения измеряемой величины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения электрических и неэлектрических величин | 1985 |

|

SU1269038A1 |

| Крановое массоизмерительное устройство | 1983 |

|

SU1143987A1 |

| Способ измерения электрических и неэлектрических параметров | 1978 |

|

SU785769A1 |

| Устройство для измерения веса | 1991 |

|

SU1800282A1 |

| Массоизмерительное устройство | 1983 |

|

SU1164554A1 |

| Устройство для измерения массы | 1982 |

|

SU1076764A2 |

| ВЕСОВОЙ ПЛОТНОМЕР | 2008 |

|

RU2381482C1 |

| Конвейерные весы | 1980 |

|

SU892223A2 |

| Весовой порционный дозатор | 1979 |

|

SU845016A1 |

| Устройство для измерени массового расхода быстроиспаряющихся жидкостей | 1979 |

|

SU861964A1 |

Изобретения относятся к весоизмерительной технике и могут быть использованы для взвешивания перемещающихся и неподвижных грузов. Первое устройство для взвешивания содержит платформу, тензометрический датчик, электромагнит, образцовый груз, аналого-цифровой преобразователь, микропроцессорный контроллер. При этом платформа выполнена подвижной и шарнирно закреплена с одного края, на ней устанавливают два датчика определения положения груза на платформе с фиксированным расстоянием между ними. Второе устройство для взвешивания содержит платформу, тензометрический датчик, электромагнит, образцовый груз, аналого-цифровой преобразователь, микропроцессорный контроллер. При этом платформа выполнена вертикально перемещаемой и расположена в верхней части открытого сверху короба, внутри которого находится перемещаемая горизонтально на подвижных опорах, например шарах, вторая подвижная платформа, шарнирно закрепленная с одного края, к которой крепятся тензометрический датчик, электромагнит, притягивающий образцовый груз, два концевых датчика определения положений подвижной платформы. Опора шарнирного соединения связана с устройством, обеспечивающим горизонтальное перемещение опоры на фиксированное расстояние, например, кривошипом, находящемся на валу электродвигателя, а вертикально перемещаемая платформа опирается через подвижные опоры, например шары, на платформу. Технический результат заключается в повышении точности взвешивания в широком диапазоне значений весов грузов путем коррекции нелинейной составляющей погрешности измерений. 2 н.п. ф-лы, 2 ил.

1. Устройство для взвешивания груза, характеризующееся тем, что содержит платформу, тензометрический датчик, электромагнит, образцовый груз, аналого-цифровой преобразователь, микропроцессорный контроллер, при этом платформа выполнена подвижной и шарнирно закреплена с одного края и на ней установлены два датчика определения положения груза на платформе с фиксированным расстоянием между ними.

2. Устройство для взвешивания груза, характеризующееся тем, что содержит платформу, тензометрический датчик, электромагнит, образцовый груз, аналого-цифровой преобразователь, микропроцессорный контроллер, при этом платформа выполнена вертикально перемещаемой и расположена в верхней части открытого сверху короба, внутри которого установлена перемещаемая горизонтально на подвижных опорах платформа, закрепленная с одного края посредством опоры шарнирного соединения, связанной с устройством, обеспечивающим горизонтальное перемещение опоры на фиксированное расстояние, причем к горизонтально перемещаемой платформе крепятся тензометрический датчик, электромагнит, притягивающий образцовый груз, два концевых датчика определения положений подвижной платформы, а вертикально перемещаемая платформа опирается через подвижные опоры на горизонтально перемещаемую платформу.

| СПОСОБ ВЗВЕШИВАНИЯ ГРУЗОВ | 0 |

|

SU250485A1 |

| БРОМБЕРГ Э.М., КУЛИКОВСКИЙ К.Л | |||

| Тестовые методы повышения точности измерений | |||

| - М.: Энергия, 1978, 143 с | |||

| ЭЛЕКТРОННЫЕ ЦИФРОВЫЕ ВЕСЫ | 1999 |

|

RU2162209C1 |

| Суммирующие весы | 1984 |

|

SU1268963A1 |

| Автоматическое весовое устройство | 1981 |

|

SU1064150A1 |

Авторы

Даты

2011-02-10—Публикация

2009-04-03—Подача