Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству, предназначенным для контроля выравнивания между измельчающими поверхностями двух противоположных измельчающих дисков, вращающихся относительно друг друга, так что ширина зазора измельчения между измельчающими поверхностями измельчающих дисков остается постоянной для каждого диаметра при полном обороте, причем измельчающие диски входят в состав измельчающего устройства, предназначенного для расслоения и измельчения материала, содержащего лигноцеллюлозу в зазоре измельчения между измельчающими поверхностями измельчающих дисков. Кроме того, настоящее изобретение относится к измельчающему устройству, предназначенному для расслоения и измельчения материала, содержащего лигноцеллюлозу в зазоре измельчения между измельчающими поверхностями двух противоположных измельчающих дисков, вращающихся относительно друг друга, содержащему устройство для контроля выравнивания измельчающих поверхностей.

Предпосылки к созданию изобретения

Измельчающие устройства, или дисковые рафинеры этого типа, используются, среди прочего, для высококонцентрированного размола, СТМР, ТМР, взбивания и высококонцентрированного измельчения бумажных мешков и другого содержащего лигноцеллюлозу материала. Они обычно содержат два противоположных измельчающих диска, вращающихся относительно друг друга, где часто один измельчающий диск может вращаться, будучи так называемым ротором, а один измельчающий диск не вращается, будучи так называемым статором, однако в некоторых измельчающих устройствах могут вращаться оба измельчающих диска. Измельчающие диски в измельчающих устройствах этого типа снабжаются сменными измельчающими сегментами, которые образуют измельчающие поверхности измельчающего устройства. Измельчающие сегменты содержат стержни и промежуточные желоба. Измельчение происходит между двумя измельчающими поверхностями, которые располагаются на определенном расстоянии друг от друга, так что между измельчающими поверхностями сохраняется пространство, так называемый зазор измельчения.

Если измельчающие поверхности войдут в контакт друг с другом в процессе работы, существует опасность поломки или, по меньшей мере, износа измельчающих поверхностей, что ведет к сокращению их срока службы. Далее, степень выравнивания измельчающих поверхностей имеет большое значение для качества измельчаемого материала. При уменьшении степени выравнивания между измельчающими поверхностями качество измельчаемого материала ухудшается. Таким образом, точный контроль зазора измельчения и выравнивания измельчающих поверхностей имеет большое значение.

Один из способов измерения расстояния между измельчающими поверхностями в измельчающем устройстве описан в патенте SE 416844, в котором описывается устройство и способ для измерения расстояния между двумя противоположными поверхностями, выполненными из магнитопроницаемого материала, согласно реактивному способу с помощью датчика положения, который помещается на одной из поверхностей и ориентирован относительно второй поверхности таким образом, что воздушный зазор между поверхностями включается в цепь. Способ заключается в использовании датчика, имеющего две обмотки вокруг сердечника, на которые подается ток, так что они работают в противоположных направлениях, и ток контролируют таким образом, что результирующий магнитный поток в измерителе напряженности поля постоянного тока, расположенном между обмотками, всегда остается равным нулю, так что результат измерений достигается путем измерения разности между силой тока, поданного на обмотки. Известно также применение датчика, который может смещаться от одной поверхности в направлении другой поверхности для калибровки позиции.

Патент SE 463396 описывает устройство, предназначенное для обозначения места осевого контакта измельчающих поверхностей двух противоположных измельчающих дисков, вращающихся относительно друг друга и включенных в состав дискового рафинера. Датчик, воспринимающий тепловое излучение, приспособлен для обнаружения теплового излучения, возникающего из-за трения, когда две измельчающие поверхности соприкасаются друг с другом во время вращения относительно друг друга. Датчик размещается радиально снаружи измельчающих дисков.

Патент SE 454189 описывает способ контроля производства древесной массы в ходе процесса измельчения, при котором кусковой содержащий лигноцеллюлозу материал измельчается при прохождении через зазор измельчения между двумя противоположными измельчающими дисками, вращающимися относительно друг друга. Вибрация по меньшей мере одного из измельчающих дисков измеряется посредством датчика вибраций, помещенного на измельчающем диске, и преобразуется в энергию вибрации, которая, вместе с одной или несколькими из переменных характеристик процесса: производительностью, размерами зазора измельчения и концентрацией материала, используется для контроля характеристик полученной пульпы. Кроме того, патент SE 454189 показывает, что состояние измельчающего сегмента можно также определить по измеренной энергии вибрации, которую можно использовать для определения времени замены измельчающих сегментов, причем можно сравнивать различные схемы измеряющего сегмента и материал измельчающего сегмента.

Патент GB 1468649, на котором основывается преамбула пунктов 1 и 11, соответственно, описывает способ регулирования измельчающих поверхностей, включенных в состав измельчающего устройства, так что они остаются параллельными в процессе измельчения древесной щепы в пульпу, причем измельчающее устройство содержит неподвижный измельчающий диск и вращающийся измельчающий диск, причем неподвижный измельчающий диск прикреплен к раме измельчающего аппарата с помощью трех крепежных штифтов, из которых по меньшей мере один может нагреваться, например, электрическим током для изменения его длины с целью добиться параллельности между измельчающими поверхностями измельчающих дисков. Способ содержит операции непрерывного измерения аксиального усилия между измельчающими поверхностями и поддержания этого усилия на максимальном уровне путем уменьшения или увеличения длины нагреваемого крепежного штифта. Указанное усилие измеряют измерительным средством, размещенным на оси вращения вращающегося измельчающего диска.

Однако способ по патенту GB 1468649 предполагает, что предназначенный для измельчения материал имеет определенное содержание влаги, которое обозначается как содержание сухой массы в пределах от 15 до 40%, так что между измельчающими поверхностями может возникать пар, причем пар способствует значительному повышению давления между измельчающими поверхностями. Этот способ основывается на выводе о том, что при уменьшении степени параллельности измельчающих поверхностей давление между измельчающими поверхностями уменьшается, причем уменьшение давления может быть измерено как уменьшение аксиальной силы. Когда давление достигает максимума, степень параллельности считается достигшей максимума. Однако это означает, что когда материал, предназначенный для измельчения, изменяется, например, в отношении типа, размеров и содержания сухой массы, или изменяется температура в зазоре измельчения, изменяется и максимальное усилие, приложенное тогда, когда доходит до максимума степень параллельности или выравнивания между измельчающими поверхностями.

Задача изобретения

Таким образом, задачей настоящего изобретения является предложение способа и устройства, которые более эффективно контролируют выравнивание между двумя противоположными измельчающими поверхностями, вращающимися относительно друг друга, причем измельчающие поверхности включены в состав измельчающего устройства в соответствии с существующими техническими решениями. Задачей является также предложение измельчающего устройства, снабженного таким устройством.

Сущность изобретения

Упомянутые задачи достигаются с помощью способа, определенного во вводной части, который содержит специальные меры, которые упомянуты в отличительной части пункта 1. Путем указанных измерения и сопоставления достигается более эффективный контроль выравнивания между измельчающими поверхностями, так что ширина зазора измельчения между измельчающими поверхностями измельчающих дисков остается постоянной для каждого диаметра при полном обороте, и это достигается вне зависимости от изменения материала, предназначенного для измельчения, например, изменения содержания сухой массы, размеров и т.д., или окружающей среды, например, изменения температуры или износа измельчающего сегмента, в области зазора измельчения и измельчающего диска. Это ведет к улучшению качества измельченного материала, и количество неоднородностей в работе удерживается на минимальном уровне.

Согласно предпочтительному варианту осуществления способа согласно настоящему изобретению способ заключается в регулировании измельчающей поверхности по меньшей мере одного измельчающего диска на основе указанного сопоставления до тех пор, пока во всех позициях проведения измерений не будут достигнуты по существу равные результаты измерений, при которых между измельчающими поверхностями достигается правильное выравнивание, так что ширина зазора остается постоянной для каждого диаметра при полном обороте. Под «по существу равными» подразумевается то, что результаты измерений во всех местах измерений находятся в пределах общего и, таким образом, ограниченного диапазона, при котором достигается достаточно высокая степень выравнивания между измельчающими поверхностями. Этот диапазон должен находиться в пределах 10% ширины зазора, лучше в пределах 5% ширины зазора, где ширина зазора обычно составляет около 0,5-2 мм. Регулирование может, например, выполняться вручную, например, с помощью регулировочных маховиков или с помощью автоматического смещения измельчающей поверхности, как описано в патенте GB 1468649, или путем присоединения шаговых электродвигателей к упомянутым выше регулировочным маховикам. С помощью указанного измерения, сопоставления и/или выравнивания достигается более эффективный контроль выравнивания между измельчающими поверхностями, особенно, поскольку изобретение обеспечивает эффективный контроль в процессе работы, и при выполнении измерений, сопоставления и/или выравнивания в процессе работы, на холостом ходу и/или измельчения это является предпочтительным вариантом осуществления способа согласно настоящему изобретения.

Измерения выполняются по меньшей мере тремя датчиками, которые размещаются в различных местоположениях измерений.

С другой стороны, измерения в по меньшей мере трех местоположениях измерений содержат бесконтактные измерения расстояний между измельчающими поверхностями в каждом местоположении проведения измерений. Такое измерение может, например, выполняться с помощью лазера, с помощью способа магнитного сопротивления, который описан в патенте SE 416844, и т.д.

Согласно настоящему изобретению измерения в по меньшей мере трех местоположениях проведения измерений содержат измерение вибрации в каждом местоположении проведения измерений. С другой стороны, измерения могут, например, содержать измерение температуры в каждом местоположении проведения измерений, или измерение других параметров, на основании которых согласно настоящему изобретению можно контролировать выравнивание.

Другие предпочтительные варианты осуществления способа согласно настоящему изобретению очевидны из зависимых пунктов формулы изобретения.

Упомянутые выше задачи достигаются также путем применения устройства типа, описанного во вводной части, которое содержит особые признаки, которые упомянуты в отличительной части пункта 6. Таким образом, достигается более эффективный контроль выравнивания между измельчающими поверхностями, так что ширина зазора остается постоянной для каждого диаметра измельчающей поверхности за полный оборот, и этого достигают вне зависимости от изменений в материале, предназначенном для измельчения, или в условиях среды в области зазора измельчения и измельчающих дисков. Далее, предлагается устройство, не являющееся сложным и удобное в установке как в связи со сборкой или настройкой измельчающего аппарата, так и впоследствии, когда измельчающий аппарат уже собран или настроен, в связи с чем установка не является дорогостоящей.

Согласно предпочтительному варианту осуществления устройства согласно настоящему изобретению устройство содержит регулирующие средства, предназначенные для регулирования измельчающей поверхности по меньшей мере одного из измельчающих дисков на основе сопоставления сравнивающими средствами до тех пор, пока для всех местоположений измерения не будут получены по существу равные результаты измерений, благодаря чему достигается должное выравнивание между измельчающими поверхностями, так что ширина зазора остается постоянной для каждого диаметра измельчающей поверхности за полный оборот. Предпочтительно, количество регулирующих средств равно по меньшей мере трем, и оно может содержать крепежные штифты, описанные в связи с патентом GB 1468649. Термин «по существу равные» имеет то же значение, которое указано выше в связи со способом. С помощью указанного измерительного оборудования, сравнивающих средств и регулирующих средств обеспечивается более эффективный контроль выравнивания между измельчающими поверхностями, в особенности в свете того факта, что устройство обеспечивает эффективный контроль в процессе работы, и где предпочтительный вариант осуществления устройства согласно настоящему изобретению заключается в том, что измерительное оборудование, сравнивающие средства и/или регулирующие средства размещаются для выполнения измерений, сопоставлений и/или регулирования в процессе работы, на холостом ходу и/или при измельчении.

Измерительное оборудование устройства согласно настоящему изобретению содержит по меньшей мере три датчика, размещенных в различных местоположениях измерений.

С другой стороны, каждый датчик содержит дальномер для бесконтактного измерения расстояния между измельчающими поверхностями в соответствующих местах измерений. Примерами предпочтительных дальномеров являются лазерные измерители, которые описаны в патенте SE 416844 и которые делают переносными, и т.д.

Согласно другим предпочтительным вариантам реализации устройства согласно настоящему изобретению каждый датчик вибрации, помещенный на одном из измельчающих дисков с целью измерения вибрации в соответствующем местоположении измерений, состоит, например, из акселерометра, микрофона и т.д. Кроме того, в каждом местоположении измерений могут быть помещены температурные датчики, предназначенные для измерения температуры, или другие датчики, предназначенные для измерения других параметров, на основании которых можно контролировать выравнивание согласно настоящему изобретению.

Другие предпочтительные варианты осуществления устройства согласно настоящему изобретению вытекают из зависимых пунктов.

Упомянутые выше задачи достигаются также за счет применения измельчающего устройства, описанного во вводной части, причем устройство содержит особые признаки, упомянутые в любом из п.п.6-10.

Краткое описание чертежей

Настоящее изобретение будет теперь описано, в качестве примера осуществления, более подробно с помощью вариантов осуществления и со ссылкой на прилагаемые чертежи, на которых:

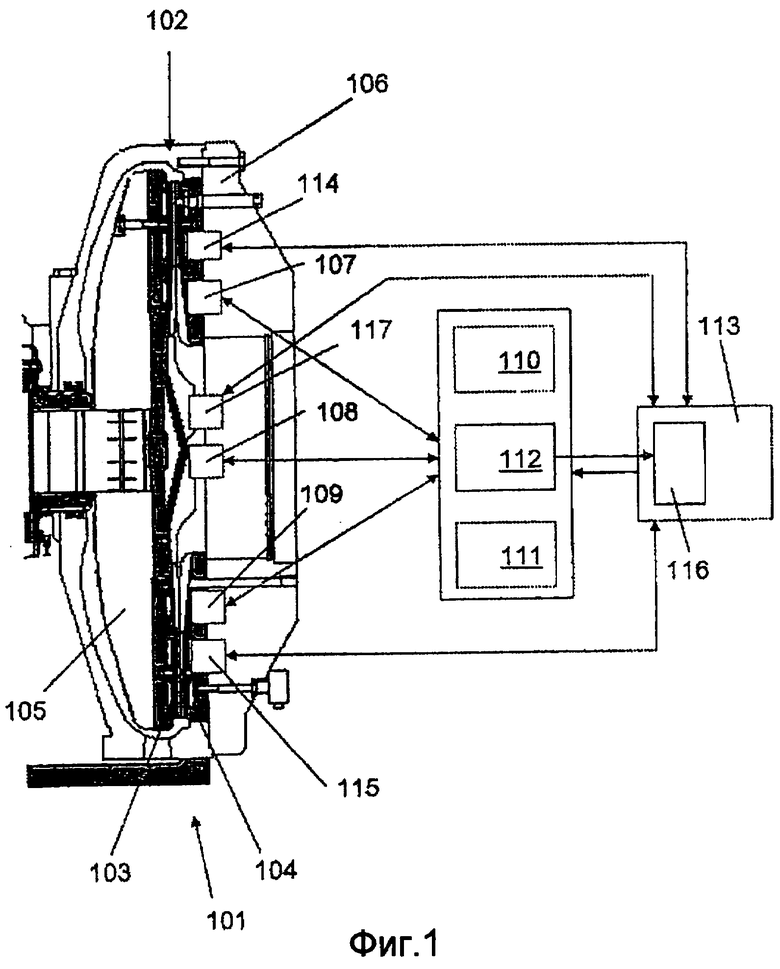

на фиг.1 показана схематическая блок-схема, иллюстрирующая первый вариант осуществления устройства согласно настоящему изобретению, связанного с измельчающим устройством, которое схематически показано сбоку в поперечном разрезе;

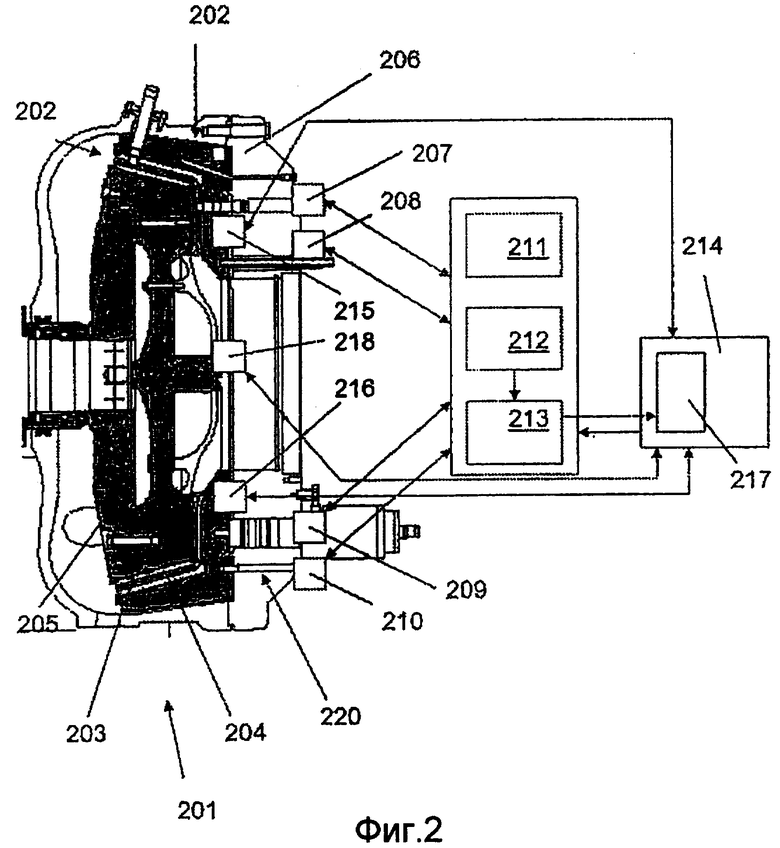

на фиг.2 показана схематическая блок-схема, иллюстрирующая второй вариант осуществления устройства согласно настоящему изобретению, связанного с измельчающим устройством, которое схематически показано сбоку в поперечном разрезе;

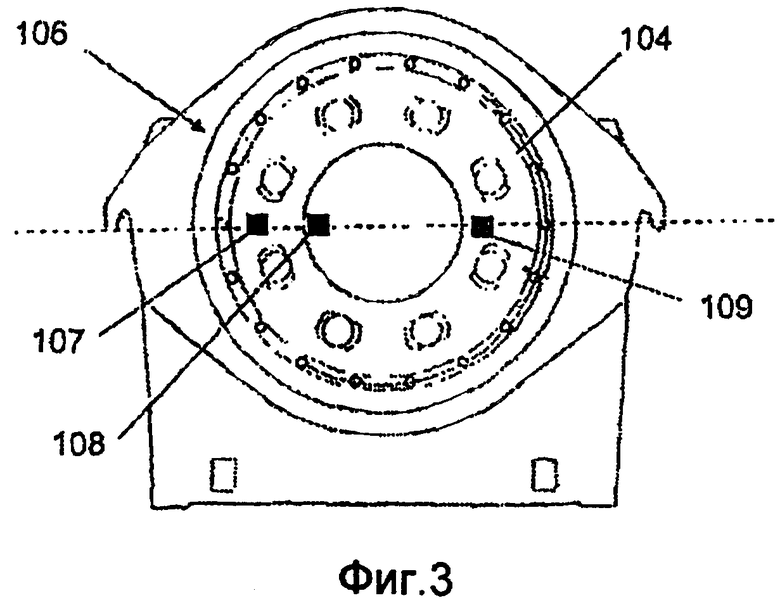

на фиг.3 показано предпочтительное размещение датчиков по первому варианту осуществления с фиг.1;

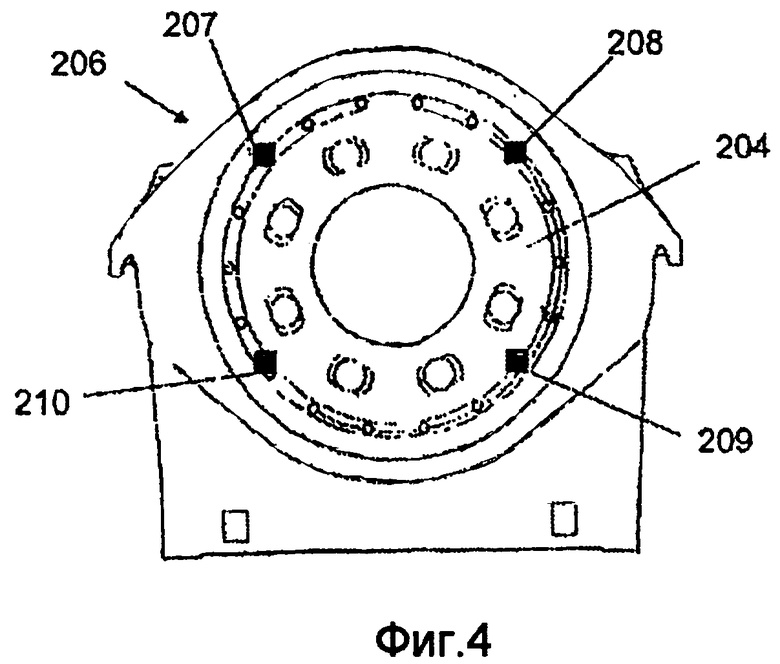

на фиг.4 показано предпочтительное размещение датчиков по второму варианту осуществления с фиг.2;

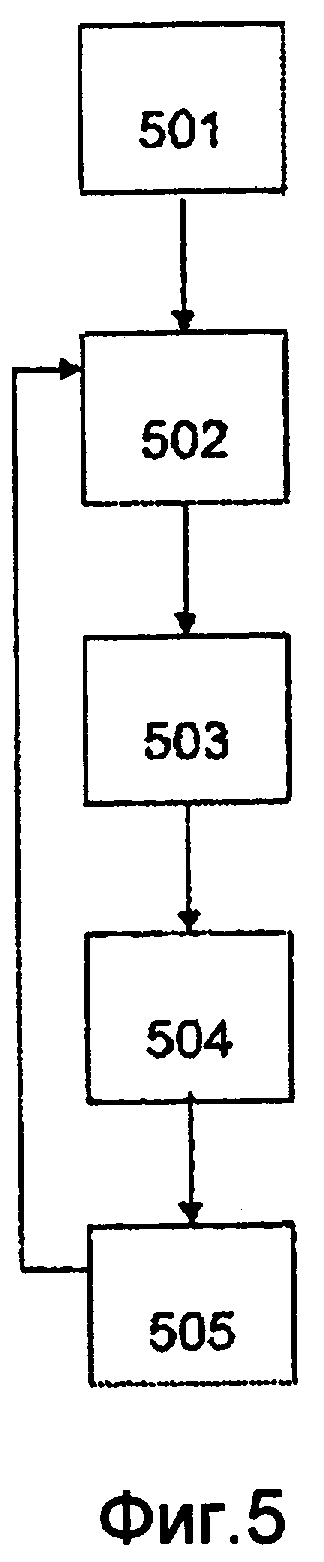

на фиг.5 показана технологическая схема, иллюстрирующая первый вариант осуществления способа согласно настоящему изобретению;

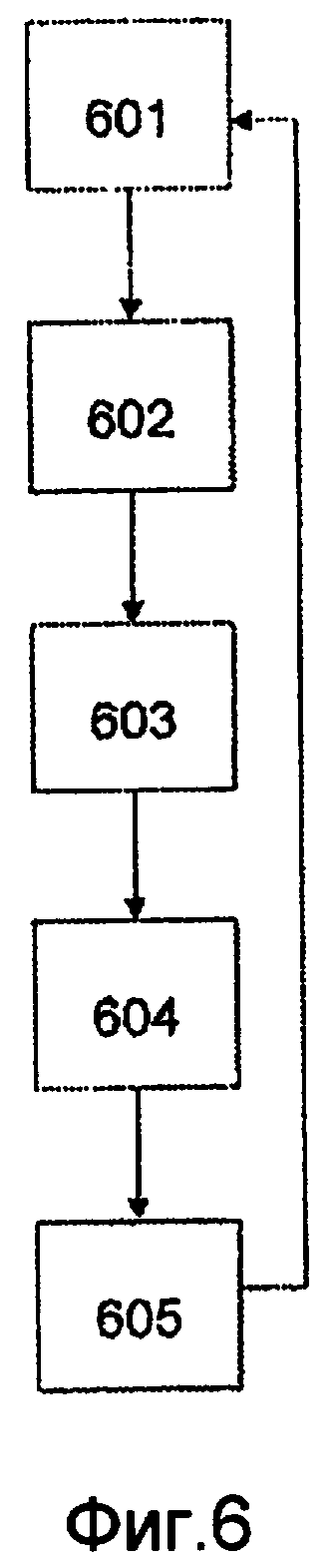

на фиг.6 показана технологическая схема, иллюстрирующая второй вариант осуществления способа согласно настоящему изобретению; и

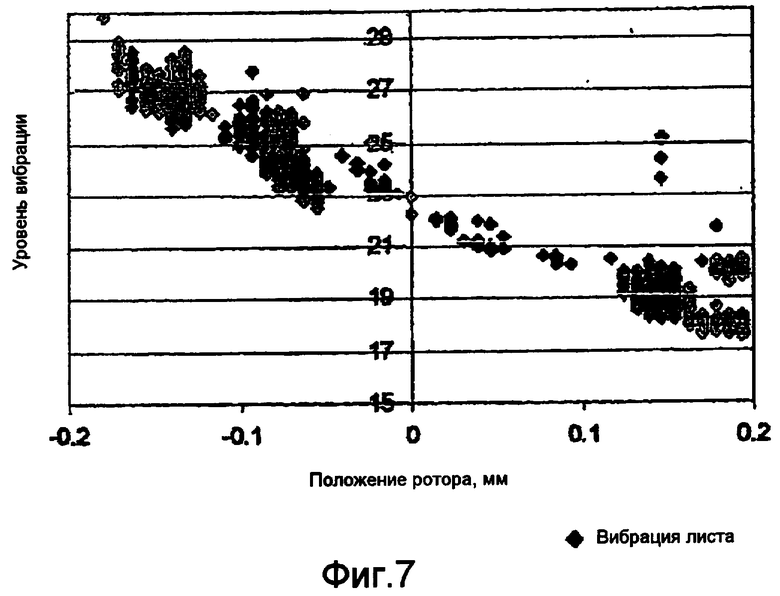

на фиг.7 показана связь между уровнем вибрации статора и изменением зазора измельчения в рафинере.

Подробное описание предпочтительных вариантов реализации

На фиг.1 показан первый вариант осуществления устройства согласно настоящему изобретению, соединенного с измельчающим устройством, так называемым дисковым рафинером, из которого на фиг.1 показан только кожух измельчения в поперечном разрезе, предназначенный для расслоения и измельчения материала, содержащего лигноцеллюлозу в зазоре измельчения 102 между измельчающими поверхностями 103, 104 двух противоположных измельчающих дисков 105, 106, вращающихся относительно друг друга в форме вращающегося ротора 105 и невращающегося статора 106. Устройство содержит измерительное оборудование, предназначенное для измерений по меньшей мере в трех местоположениях измерений в области зазора измельчения 102 и измельчающих поверхностей 103, 104, каковое измерительное оборудование содержит три индуктивных датчика положения 107, 108, 109, размещенных в трех различных местоположениях на измельчающей поверхности 104 статора 106 для выполнения измерений способом магнитного сопротивления, где каждый датчик положения 107, 108, 109 ориентирован относительно измельчающей поверхности ротора 105 таким образом, что зазор измельчения 102 и измельчающая поверхность 103 ротора включаются в качестве части цепи, магнитное сопротивление которой измеряют, и так, что каждый датчик 107, 108, 109 положения может выталкиваться из измельчающей поверхности 104 статора 106 для приведения в контакт с измельчающей поверхностью 104 ротора 105 с целью калибровки. Каждый датчик 107, 108, 109 положения содержит две обмотки, помещенные вокруг сердечника, на которые подается ток, так что они работают в противоположных направлениях, и ток контролируют таким образом, что результирующий магнитный поток в измерителе напряженности поля постоянного тока, расположенном между обмотками, всегда остается равным нулю, и измеряется разность между силой тока, поданного на обмотки. Соответствующий датчик положения описан в патенте SE 416844. Далее, измерительное оборудование содержит генераторы 110 тока, предназначенные для подачи тока на датчики 107, 108, 109 положения, средства 111 контроля, предназначенные для контроля смещения и калибровки датчиков 107, 108, 109 положения, и средство 112 обработки сигналов, предназначенное для обработки сигналов, поступающих от датчиков 107, 108, 109 положения. Устройство содержит управляющее устройство 113, которое соединяется с генераторами 110 тока, средствами 111 управления и средством 112 обработки сигналов, от которого управляющее устройство 113 получает сигналы. Далее, управляющее устройство 113 соединяется с тремя регулирующими средствами 114, 115, 117, предназначенными для регулирования положения измельчающей поверхности 104 статора 106, причем предпочтительно регулирующие средства 114, 115, 117 равномерно распределяются по окружности. Управляющее устройство 113 содержит сравнивающее устройство 116, предназначенное для сопоставления результатов измерений датчиков 107, 108, 109 измерений между собой, и правильное выравнивание достигается тогда, когда эти результаты измерений по существу равны между собой. Управляющее устройство 113 приспособлено для управления регулирующими средствами 114, 115, 117 для регулирования положения измельчающей поверхности 104 статора 106 на основе сопоставления посредством сравнительного устройства 116 до тех пор, пока от трех датчиков 107, 108, 109 положения не будут получены по существу равные результаты измерений, и таким образом достигается должное выравнивание между измельчающими поверхностями 103, 104. Измерительное оборудование 107, 108, 109, 110, 111, 112, средство 116 сравнения и регулирующие средства 114, 115, 117 приспособлены для того, чтобы выполнять такие измерения, сопоставление и регулирование в процессе работы.

На фиг.2 показан второй вариант осуществления устройства согласно настоящему изобретению, соединенного с измельчающим устройством 201, в форме так называемого СD-рафинера (конического диска), из которого на фиг.2 показан только кожух измельчения в поперечном разрезе. Устройство содержит измерительное оборудование, предназначенное для выполнения измерений в четырех различных местоположениях измерений в области зазора 202 измельчения и измельчающих дисков 205, 206, ротора 205 и статора 206, каковое измерительное оборудование содержит четыре датчика 207, 208, 209, 210 вибрации в форме четырех акселерометров 207, 208, 209, 210, помещенных в четырех различных местоположениях на статоре 206 для измерения вибрации в соответствующем местоположении измерений. В этом варианте осуществления акселерометры 207, 208, 209, 210 располагаются на стороне статора 206, противоположной измельчительной поверхности 204, и прикрепляются к болтам 220 с целью удерживать измельчающий диск 206 с измельчающими сегментами в положении, при котором измельчающие диски образуют измельчающую поверхность 204. Таким образом, эти болты 220 передают вибрацию от измельчающей поверхности 204 на противоположную сторону статора 206 и к каждому из акселерометров 207, 208, 209, 210. Эффективной установка акселерометров 207, 208, 209, 210 является тогда, когда устройство устанавливают уже после установки или настройки измельчающего устройства. Возможны, однако, и другие местоположения установки акселерометров 207, 208, 209, 210. Если устройство устанавливают одновременно со сборкой измельчающего устройства, акселерометры 207, 208, 209, 210 предпочтительно размещают как можно ближе к измельчающей поверхности, например, непосредственно под указанными измельчающими сегментами. Акселерометры 207, 208, 209, 210 размещаются таким образом, чтобы измерять амплитуду и частоту вибрации в соответствующем местоположении измерений. Кроме того, измерительное оборудование содержит генератор тока 211, предназначенный для подачи тока на акселерометры 207, 208, 209, 210, средство 212 фильтрации для фильтрации сигналов, полученных от акселерометров 207, 208, 209, 210, и средство 213 выборки, предназначенное для выборки отфильтрованных сигналов. Устройство содержит управляющее устройство 214, которое соединяется с генератором 211 тока, средством 212 фильтрации и средством 213 выборки, от которого управляющее устройство 214 получает отобранные сигналы. Кроме того, управляющее устройство 214 соединяется с тремя регулирующими средствами 215, 216, 218, предназначенными для регулирования положения измельчающей поверхности 204 статора 206, причем предпочтительно регулирующие средства 215, 216, 218 равномерно распределяются по окружности. Управляющее устройство 214 содержит средство 217 сравнения, предназначенное для сопоставления результатов измерений, выполненных акселерометрами 207, 208, 209, 210, между собой, и правильное выравнивание достигается тогда, когда эти результаты измерений по существу равны между собой. Управляющее устройство 214 выполнено с возможностью управления регулирующими средствами 215, 216, 218 для регулирования положения измельчающей поверхности 204 статора 206 на основе сопоставления посредством сравнительного устройства 217 до тех пор, пока от четырех датчиков 207, 208, 209, 210 вибрации не будут получены по существу равные результаты измерений, и таким образом достигается должное выравниванием между измельчающими поверхностями 203, 204. Измерительное оборудование 207, 208, 209, 210, 211, 212, 213, средство 217 сравнения и регулирующие средства 215, 216, 218 выполнены с возможностью выполнения таких измерений, сопоставления и регулирования в процессе работы.

На фиг.3 показан вид спереди статора 106 с фиг.1 в поперечном разрезе, и схематически показано предпочтительное размещение датчиков 107, 108, 109 положения. Датчики положения 107, 108, 109 установлены на измельчающей поверхности 104 статора 106 по существу вдоль одного и того же диаметра этой измельчающей поверхности.

На фиг.4 показан вид спереди статора 206 с фиг.2 в поперечном разрезе, и схематически показано предпочтительное размещение датчиков 207, 208, 209, 210 вибрации. Датчики 207, 208, 209, 210 вибрации размещаются по существу симметрично вдоль периферии измельчающей поверхности 204 статора 206.

Хотя датчики в описанных выше вариантах реализации установлены на статоре, можно также поместить их соответствующим образом на роторе. Вместо датчиков, которые измеряют вибрацию и расстояние способом магнитного сопротивления, соответственно, можно также использовать другие датчики, которые измеряют другие параметры, на основе которых осуществляется выравнивание.

На фиг.5 показана технологическая схема, иллюстрирующая первый вариант осуществления способа согласно настоящему изобретению. Сначала, на этапе 501 производят калибровку датчиков положения, относящихся к типу, описанному со ссылкой на фиг.1, путем выдвижения датчиков положения из измельчающей поверхности статора и перемещения их до соприкосновения с измельчающей поверхностью ротора. После этого, на этапе 502 производится бесконтактное измерение расстояния между измельчающими поверхностями в каждом местоположении измерений по способу магнитного сопротивления, в трех различных местоположениях измерений в области зазора измельчения и измельчающих поверхностей посредством трех датчиков положения, размещенных в различных местоположениях измерений, где каждый датчик измерения измеряет магнитное сопротивление в цепи, в которую включены по меньшей мере измельчающая поверхность ротора и зазор измельчения. Измерение расстояния производится по существу вдоль одного и того же диаметра измельчающей поверхности одного из измельчающих дисков. После этого на этапе 503 обрабатывают сигналы и результаты измерений от датчиков положения. На этапе 504 анализируют результаты измерений, причем этот анализ заключается в сопоставлении результатов измерений между собой. Измельчающую поверхность статора регулируют на основании указанного сопоставления на этапе 504 до тех пор, пока по существу те же результаты измерений не будут получены во всех местоположениях измерений, так что достигается должное выравнивание. После этого данный процесс периодически повторят во время работы измельчающего устройства.

На фиг.6 показана технологическая схема, иллюстрирующая второй вариант осуществления способа согласно настоящему изобретению. Сначала, на этапе 601 производят измерение вибрации в четырех различных местоположениях измерений в области зазора измельчения и измельчающих поверхностей посредством четырех акселерометров, размещенных в различных местоположениях измерений. Измерение вибрации выполняется на одном и том же измельчающем диске, предпочтительно как можно ближе к измельчающей поверхности измельчающего диска. Предпочтительно, сначала наблюдают за частотой и определяют частоту, амплитуда которой должна быть ведущей. После этого на этапе 602 фильтруют полученные от акселерометров сигналы и результаты измерений. Отфильтрованные сигналы отбирают на этапе 603, после чего отобранные сигналы на этапе 604 анализируют, причем этот анализ представляет собой сопоставление результатов измерений между собой. Измельчающую поверхность статора регулируют на этапе 605 на основании указанного сопоставления на этапе 604 до тех пор, пока по существу те же результаты измерений не будут получены во всех местах измерений, так что достигается должное выравнивание. После этого данный процесс периодически повторят во время работы измельчающего устройства.

Под «по существу равными» подразумевается то, что результаты измерений во всех местоположениях измерений находятся в пределах общего и, таким образом, ограниченного диапазона, при котором достигается достаточно высокая степень выравнивания между измельчающими поверхностями.

Вместо измерения вибрации и расстояний способом магнитного сопротивления можно также измерять другие параметры, на основании которых можно управлять выравниванием.

На фиг.7 показана схема, на которой показана зависимость между уровнем вибрации статора и изменением зазора измельчения рафинера, где на оси y показан уровень вибрации в статоре в местоположении измерений, а на оси х показано положение ротора.

Изобретение относится к способу и устройству, предназначенным для контроля выравнивания между измельчающими поверхностями двух противоположных измельчающих дисков. Способ контроля выравнивания между измельчающими поверхностями двух противоположных измельчающих дисков, вращающихся относительно друг друга, которые включены в состав измельчающего устройства для расслоения и измельчения материала, содержащего лигноцеллюлозу в зазоре измельчения между измельчающими поверхностями измельчающих дисков, заключается в том, что измерение производят в, по меньшей мере, трех местоположениях измерений в области зазора измельчения и измельчающих дисков с помощью, по меньшей мере, трех датчиков, размещенных в различных местоположениях измерений. Измерение в, по меньшей мере, трех местоположениях измерений содержит измерение вибрации в каждом местоположении измерений в процессе работы с помощью датчиков. Также способ контроля выравнивания между измельчающими поверхностями двух противоположных измельчающих дисков заключается в сопоставлении результатов измерений, полученных в местах измерений, между собой. Изобретение позволяет более эффективно контролировать выравнивание между измельчающими поверхностями. 3 н. и 8 з.п. ф-лы, 7 ил.

1. Способ контроля выравнивания между измельчающими поверхностями (203, 204) двух противоположных измельчающих дисков (205, 206), вращающихся относительно друг друга, которые включены в состав измельчающего устройства (201) для расслоения и измельчения материала, содержащего лигноцеллюлозу в зазоре (202) измельчения между измельчающими поверхностями (203, 204) измельчающих дисков (205, 206), причем способ заключается в том, что измерение (601) производят в, по меньшей мере, трех местоположениях измерений в области зазора (202) измельчения и измельчающих дисков (205, 206) с помощью, по меньшей мере, трех датчиков (207, 208, 209, 210), размещенных в различных местоположениях измерений, отличающийся тем, что измерение (601) в, по меньшей мере, трех местоположениях измерений содержит измерение (601) вибрации в каждом местоположении измерений в процессе работы с помощью датчиков (207, 208, 209, 210), и тем, что способ содержит сопоставление (604) результатов измерений, полученных в местах измерений, между собой.

2. Способ по п.1, отличающийся тем, что регулируют (605) измельчающие поверхности (203, 204), по меньшей мере, одного из измельчающих дисков (205, 206) на основе указанного сопоставления (604) до тех пор, пока во всех местах измерений не будут получены, по существу, равные результаты измерений, так, что достигается должное выравнивание измельчающих поверхностей (203, 204).

3. Способ по п.1 или 2, отличающийся тем, что сопоставление (604) и/или выравнивание (605) выполняются в процессе работы.

4. Способ по п.1, отличающийся тем, что измерение (601) вибрации выполняется на одном измельчающем диске (205, 206), предпочтительно в непосредственной близости с измельчающей поверхностью (203, 204) измельчающего диска (205, 206).

5. Способ по п.1, отличающийся тем, что измеряют (601), по меньшей мере, амплитуду вибрации в каждом местоположении измерения.

6. Устройство контроля выравнивания между измельчающими поверхностями (203, 204) двух противоположных измельчающих дисков (205, 206), вращающихся относительно друг друга, которые включены в состав измельчающего устройства (201) для расслоения и измельчения материала, содержащего лигноцеллюлозу в зазоре измельчения (202) между измельчающими поверхностями (203, 204) измельчающих дисков (205, 206), причем устройство содержит измерительное оборудование для выполнения измерений в, по меньшей мере, трех местоположениях измерений в области зазора (202) измельчения и измельчающих дисков (205, 206), причем измерительное оборудование содержит, по меньшей мере, три датчика (207, 208, 209, 210), размещенные в различных местоположениях измерений, отличающееся тем, что каждый датчик (207, 208, 209, 210) состоит из датчика (207, 208, 209, 210) вибрации, помещенного на одном из измельчающих дисков (205, 206) и предназначенного для измерения вибрации в соответствующем местоположении измерений, и тем, что измерительное оборудование предназначено для выполнения измерений вибрации в процессе работы, и тем, что устройство содержит средство (217) сравнения, предназначенное для сопоставления между собой результатов измерений, выполненных в различных местоположениях измерений.

7. Устройство по п.6, отличающееся тем, что устройство содержит регулирующие средства (215, 216, 218), предназначенные для регулирования измельчающей поверхности (203, 204), по меньшей мере, одного из измельчающих дисков (205, 206) на основании сопоставления средства сравнения (217) до тех пор, пока во всех местах измерений не будут получены, по существу, равные результаты измерений, так, что достигается должное выравнивание измельчающих поверхностей (203, 204).

8. Устройство по п.6 или 7, отличающееся тем, что средство (217) сравнения и/или средства (215, 216, 218) регулирования выполнены с возможностью выполнения такого сопоставления и/или регулирования в процессе работы.

9. Устройство по п.6, отличающееся тем, что датчик (207, 208, 209, 210) вибрации выполнен с возможностью измерения, по меньшей мере, амплитуды вибрации в соответствующем местоположении измерений.

10. Устройство по п.6, отличающееся тем, что датчики (207, 208, 209, 210) вибрации, по существу симметрично, распределяются вдоль периферии одного из измельчающих дисков (205, 206).

11. Измельчающее устройство (201), предназначенное для расслоения и измельчения материала, содержащего лигноцеллюлозу в зазоре (202) измельчения между измельчающими поверхностями (203, 204) двух противоположных измельчающих дисков (205, 206), вращающихся относительно друг друга, содержащее устройство для контроля выравнивания между измельчающими поверхностями (203, 204), отличающееся тем, что устройство содержит особые признаки, упомянутые в каждом из пп.6-10.

| US 6657427 В2, 02.12.2003 | |||

| Установка для измельчения гранулированных и дробленых материалов | 1982 |

|

SU1066637A1 |

| Устройство для регулирования загрузки конусной дробилки | 1978 |

|

SU778800A1 |

| Диск дробильно-измельчительной машины | 1990 |

|

SU1731271A1 |

| Система управления машиной литья под давлением | 1987 |

|

SU1468649A1 |

| US 3848814 A, 19.11.1974 | |||

| УСТРОЙСТВО КОНТРОЛЯ КАЧЕСТВА ПРОТЯЖЁННЫХ ИЗДЕЛИЙ | 2013 |

|

RU2548599C1 |

Авторы

Даты

2011-02-20—Публикация

2006-12-05—Подача