Изобретение относится к литейному производству и может быть использовано при комплексной автоматизации литья под давлением, в частности в роботизированных линиях литья под . давлением.

Целью изобретения является упрощение системы и повышение её надежности.

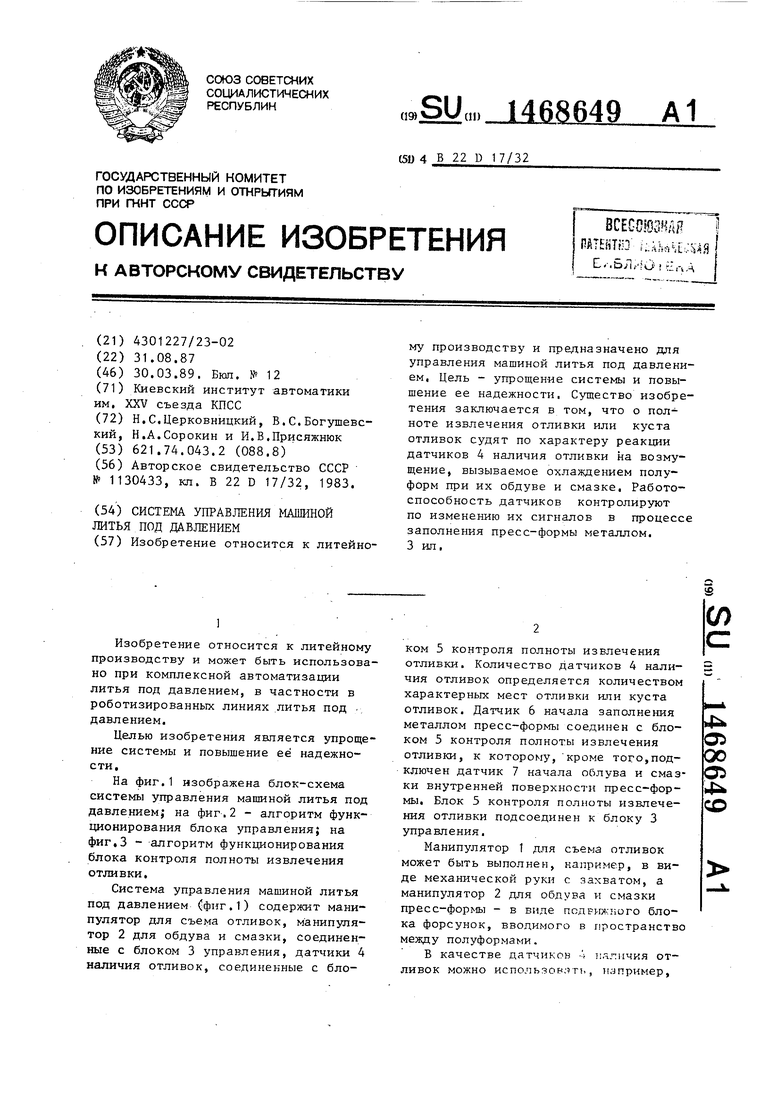

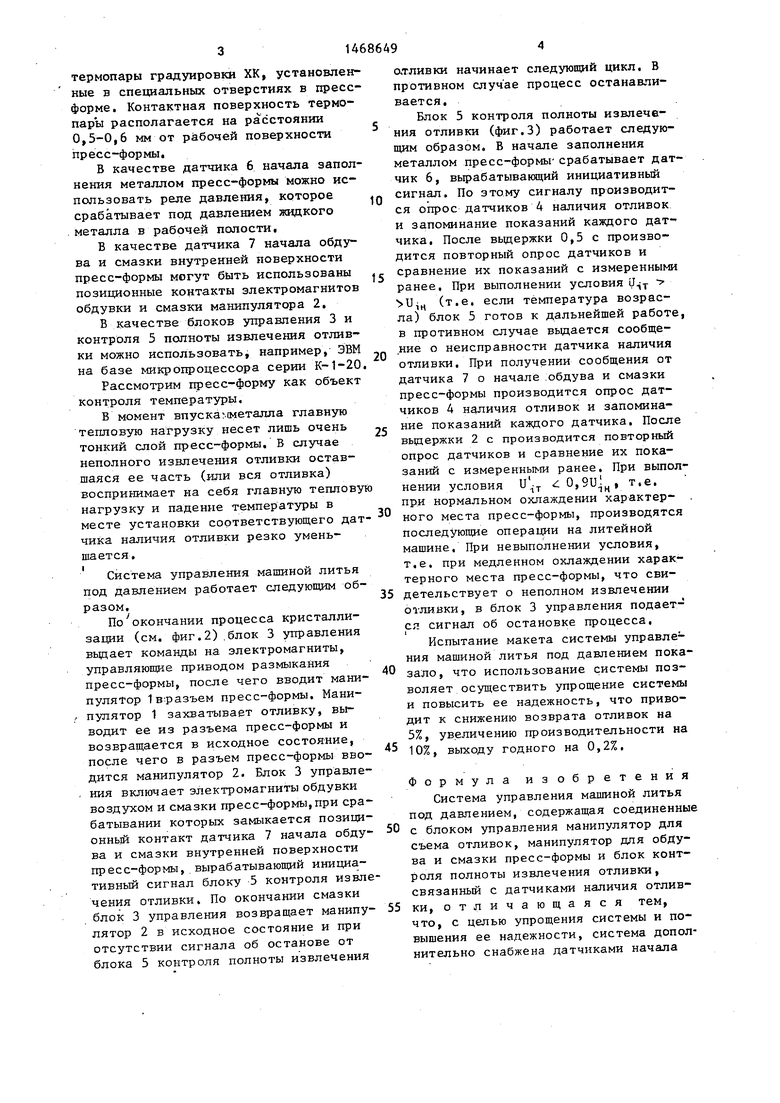

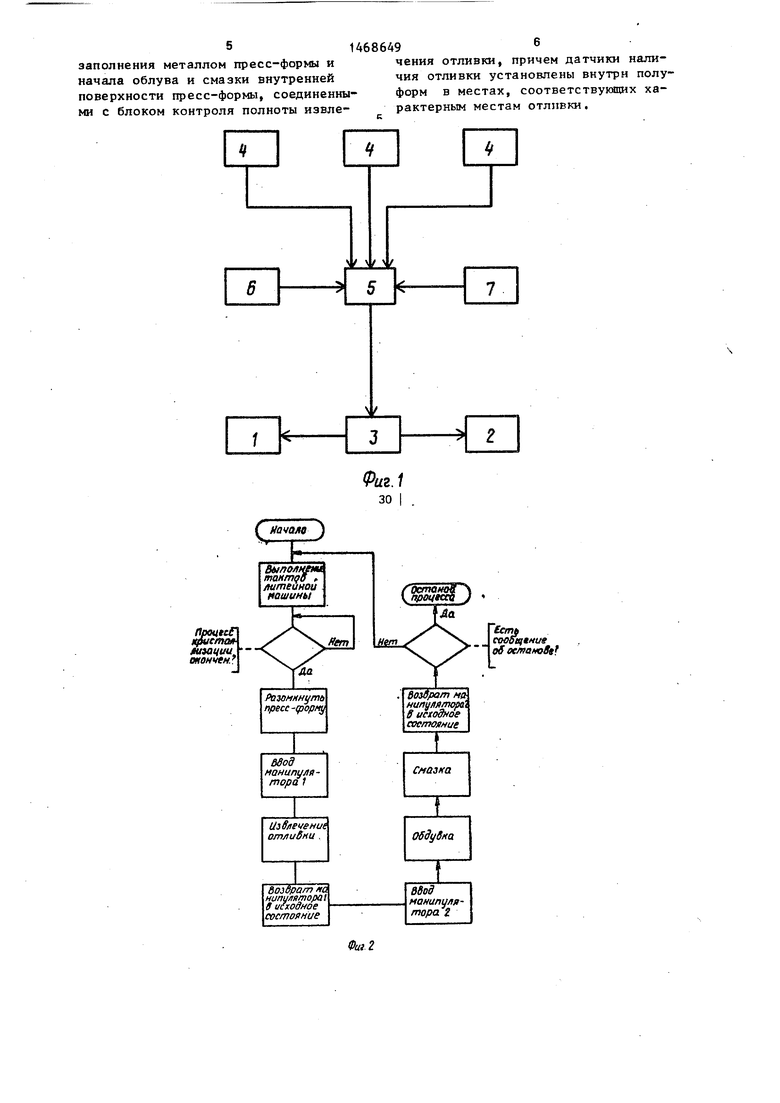

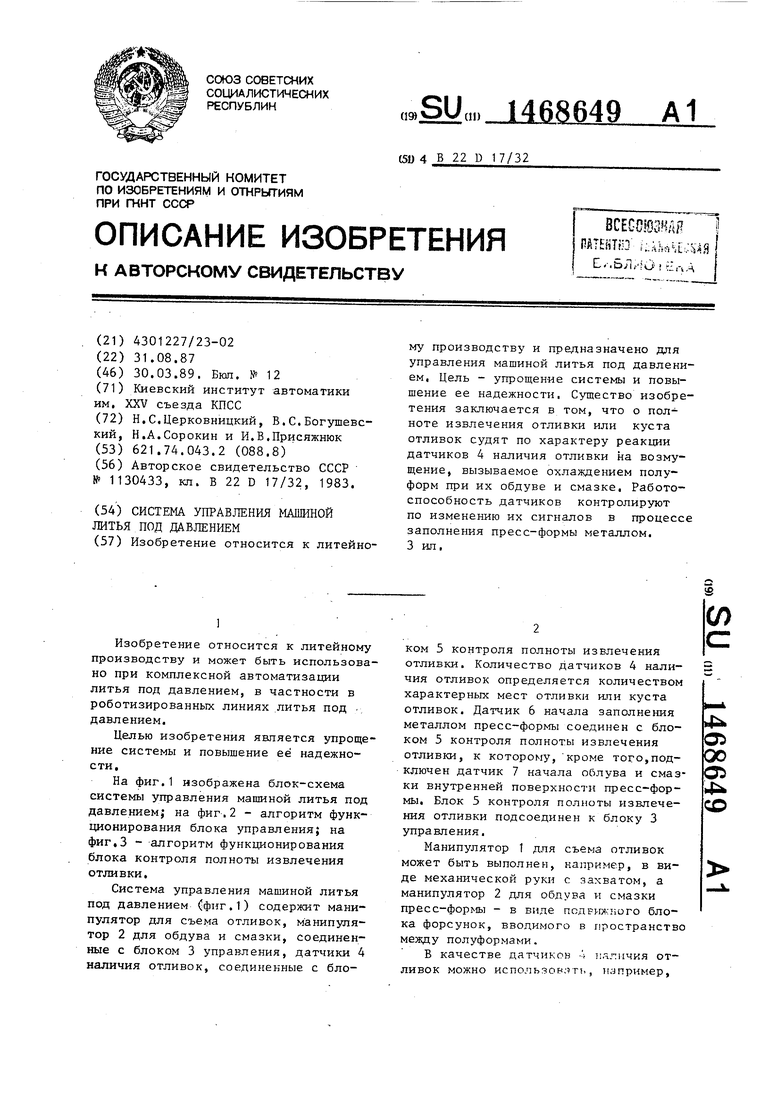

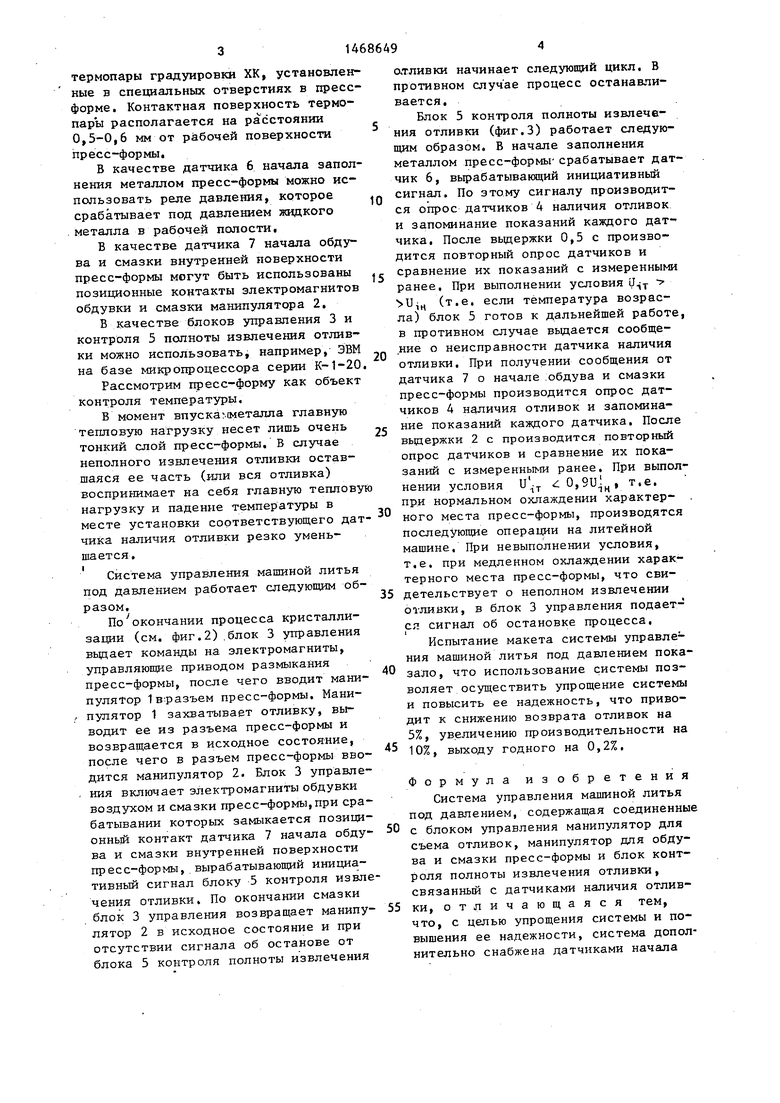

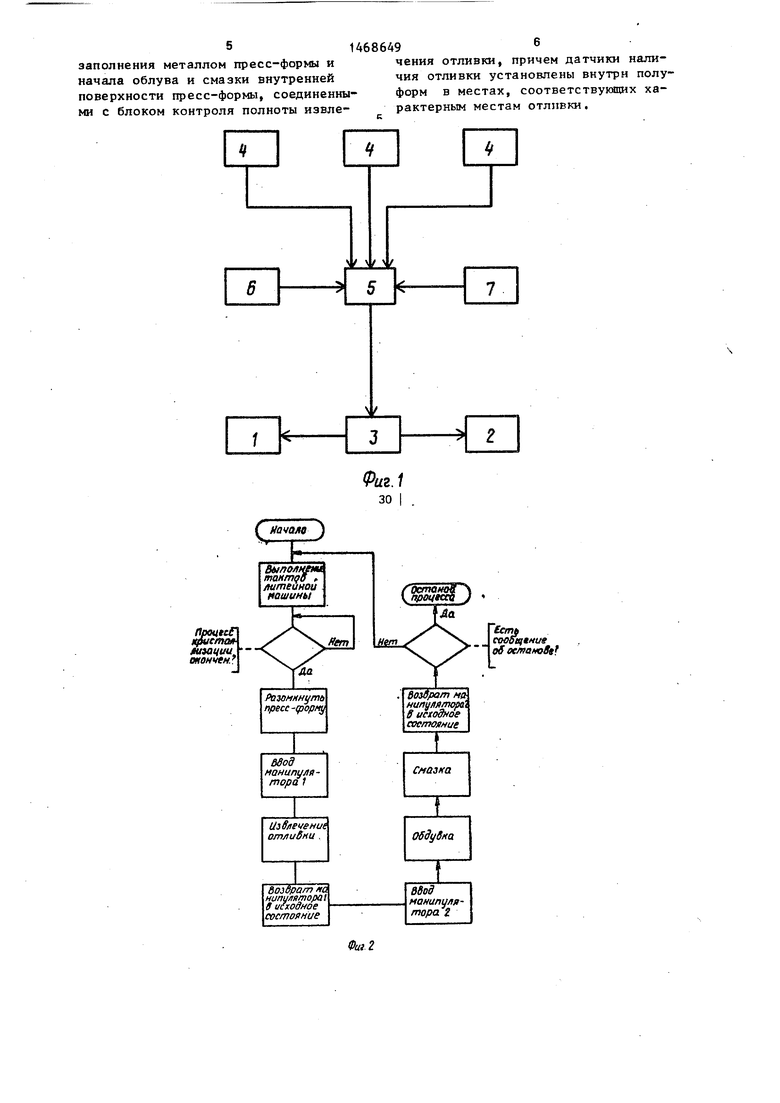

На фиг.1 изображена блок-схема системы управления машиной литья под давлением; на фиг.2 - алгоритм функционирования блока управления; на фиг.З - алгоритм функционирования блока контроля полноты извлечения отливки.

Система управления машиной литья под давлением (фиг.1) содержит манипулятор для съема отливок, манипулятор 2 для обдува и смазки, соединенные с блоком 3 управления, датчики 4 наличия отливок, соединенные с блоком 5 контроля полноты извлечения отливки. Количество датчиков 4 наличия отливок определяется количеством характерных мест отливки или куста отливок. Датчик 6 начала заполнения металлом пресс-формы соединен с блоком 5 контроля полноты извлечения отливки, к которому, кроме того,подключен датчик 7 начала облува и смазки внутренней поверхности пресс-формы. Блок 5 контроля полноты извлечения отливки подсоединен к блоку 3 управления.

Манипулятор 1 для съема отливок может быть выполнен, например, в виде механической руки с захватом, а манипулятор 2 для обдува и смазки пресс-формы - в виде блока форсунок, вводимого в пространство между полуформами.

В качестве датчиков ; наличия отливок можно испо,пьзо1Н.-эть , например.

О5 00

а со

термопары градуировки ХК, установленные в специальных отверстиях в пресс- форме. Контактная поверхность термопары располагается на расстоянии 0,5-0,6 мм от рабочей поверхности

пресс-формы.

В качестве датчика 6 начала заполнения металлом пресс-формы можно использовать реле давления, которое срабатывает под давлением жидкого металла в рабочей полости.

В качестве датчика 7 начала обдува и смазки внутренней поверхности пресс-формы могут бить использованы позиционные контакты электромагнитов обдувки и смазки манипулятора 2.

В качестве блоков управления 3 и контроля 5 полноты извлечения отливки можно использовать, например, ЭВМ на базе микропроцессора серии К-1-20 Рассмотрим пресс-форму как объект контроля температуры.

В момент впускамметалла главную тепловую нагрузку несет лишь очень тонкий слой пресс-формы. В случае неполного извлечения отливки оставшаяся ее часть (или вся отливка) воспринимает на себя главную теплову нагрузку и падение температуры в

месте установки соответствующего датчика наличия отливки резко уменьшается.

Система управления машиной литья од давлением работает следующим об-

азом.

По окончании процесса кристаллизации (см, фиг,2) .блок 3 управления вьщает команды на электромагниты, управляющие приводом размыкания

пресс-формы, после чего вводит манипулятор 1в-разъем пресс-формы. Манипулятор 1 захватывает отливку, выводит ее из разъема пресс-формы и возвращается в исходное состояние, после чего в разъем пресс-формы вводится манипулятор 2. Блок 3 управле- кия включает электромагниты обдувки воздухом и смазки пресс-формы, при срабатывании которых замыкается позици- онный контакт датчика 7 начала обдува и смазки внутренней поверхности пресс-формы, вырабатывающий инициативный сигнал блоку 5 контроля извлечения отливки. По окончании смазки блок 3 управления возвращает манипу- ээ лятор 2 в исходное состояние и при отсутствии сигнала об останове от блока 5 контроля полноты извлечения

н м ч

э

атливки начинает следующий цикл. В противном случае процесс останавливается.

БЛОК 5 контроля полноты извлечения отливки (фиг.З) работает следующим образом, В начале заполнения металлом пресс-формы- срабатывает датчик 6, вырабатывающий инициативный сигнал. По этому сигналу производится опрос датчиков 4 наличия отливок и запоминание показаний каждого датчика. После вьщержки 0,5 с производится повторный опрос датчиков и сравнение их показаний с измеренными ранее. При выполнении условия ,, (т.е. если температура возрас- ла) блок 5 готов к дальнейшей работе в противном случае выдается сообщение о неисправности датчика наличия отливки. При получении сообщения от датчика 7 о начале обдува и смазки пресс-формы производится опрос датчиков 4 наличия отливок и запоминание показаний каждого датчика. После вьщержки 2 с производится повторный опрос датчиков и сравнение их показаний с измеренными ранее. При выполнении условия и. с 0,9U, т.е. при нормальном охлаждении характер- ного места пресс-формы, производятся последующие операции на литейной машине. При невыполнении условия, т.е. при медленном охлаждении характерного места пресс-формы, что свидетельствует о неполном извлечении отливки, в блок 3 управления подается сигнал об остановке процесса.

Испытание макета системы управления машиной литья под давлением показало, что использование системы позволяет осуществить упрощение системы и повысить ее надежность, что приводит к снижению возврата отливок на 5%, увеличению производительности н 10%, выходу годного на 0,2%.

Формула изобретения

Система управления машиной литья под давлением, содержащая соединенные с блоком управления манипулятор для съема отливок, манипулятор дпя обДу- ва и смазки пресс-формы и блок контроля полноты извлечения отливки, связанный с датчиками наличия отливки, отличающаяся тем, что, с целью упрощения системы и повышения ее надежности, система дополнительно снабжена датчиками начала

51468649

заполнения металлом пресс-формы ичения отливки, причем датчики налиначала облува и смазки внутреннейчия отливки установлены внутри полуповерхности пресс-формы, соединенны-Форм в местах, соответствующих хами с блоком контроля полноты извлерактерным местам отливки.

Форм в местах, соответств

рактерным местам отливки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления машины литья под давлением | 1983 |

|

SU1130433A1 |

| Устройство управления промышленным роботом для съема отливок машины литья под давлением | 1988 |

|

SU1586855A1 |

| Способ определения момента раскрытия пресс-формы машины литья под давлением | 1989 |

|

SU1668024A1 |

| СПОСОБ УПРАВЛЕНИЯ МАШИНОЙ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2026144C1 |

| Способ управления машиной литья под давлением и устройство для его осуществления | 1988 |

|

SU1533830A1 |

| Устройство определения момента раскрытия пресс-формы машины литья под давлением | 1990 |

|

SU1741963A1 |

| Устройство регулирования скорости пресс-поршня машины литья под давлением | 1988 |

|

SU1526900A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ТОРМОЗНЫХ БАРАБАНОВ | 1990 |

|

RU2009009C1 |

| Система управления машины литья под давлением | 1987 |

|

SU1405955A1 |

| Манипулятор для машин литья под давлением | 1975 |

|

SU538817A1 |

Изобретение относится к литейному производству и предназначено для управления машиной литья под давлением. Цель - упрощение системы и повышение ее надежности. Существо изобретения заключается в том, что о полноте извлечения отливки или куста отливок судят по характеру реакции датчиков 4 наличия отливки на возмущение, вызываемое охлаждением полуформ при их обдуве и смазке. Работоспособность датчиков контролируют по изменению их сигналов в процессе заполнения пресс-формы металлом. 3 ил.

Начало

flpontef 1фиспм /шзачии окончен

стр

сообщение о5 останове f

| Система управления машины литья под давлением | 1983 |

|

SU1130433A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-03-30—Публикация

1987-08-31—Подача