4 VI

со

00 Изобретение относится к обработке металлов резанием, в частности к способам получения отверстий в дета лях из магнитотвердьпс сплавов типа ЮНДК и ЮНДКТ. Известен способ сверления отверс тий твердосплавным сверлом, при котором последнему сообщают вращение и осевое перемещение с наложением на сверло осевых колебаний. Известным способом обрабатываются такие сплавы, как ЭИ654, ЭИ835, ЭИ202, ЭИ827, ЭИ867, ОТ4, ВТ14 и ВН2. При этом рекомендуются для сверления отверстий глубиной следующие режимы. Количество периодов осевых колебаний на один оборот детали или сверла (k+i)4j5, где k - число полных периодов осевых колебаний, укладывающихся за время одного оборота детали или сверла; i - отношение остатка периода осевых колебаний,, не уложившегося за время одного обо рота заготовки или свёрла, к период колебаний. Амплитуда осевых колебаНИИ ,2 8д, где 8д - продольная подача в расчете на оборот сверла или детали; Sa 0,08 ... 0,1 мм/об, тогда А 0,096 ... 0,12 мм Cl3. Однако практическое использовани данных режимов в целях получения отверстий в изделиях из магнитотвердых сплавов типа ЮВДК и ЮНДКТ оказалось невозможна, так как быст ро разрушается инструмент, период стойкости которого не превьппает 1-2 мин.Это происходит по той причи не, что указанные режимы оптимальны при обработке вязких , не обладающих высокой твердостью, когд главным условием повышения периода стойкости сверла и производительнос обработки является процесс эффектив ного дробления сливной и вязкой стружки. Поэтому число колебаний на оборот достаточно большое и равно 4 При зтом за один оборот образующаяся стружка дробится более 4 .раз, осколки стружки получаются мелкими и легко выносятся из зоны резания СОЖ. Достаточно велики и значения амплитуды осевых колебаний А 0,096 ...0,12 мм и продольной подачи на оборот ,08 ... 0,1 мм/об. При этом сверло не испытывает больших ударных нагрузок, так как врезаетсй в достаточно мягкий материал. При обработке же магнитш 1зс сплавов. твердость которых достигает 55 .,, 57 НЕС, главным является не эффективность дробления стружки, а обеспечение условий для более интенсивного охлаждения режущей части сверла, что достигается за счет подбора режимов резания. А стружка даже при обычном сверлении магнитов в силу высокой хрупкости данных сплавов никогда не бывает сливной и легко удаляется из зоны обработки. Цель изобретения - увеличение производительности и периода стойкости сверла при обработке магнитотвердых сплавов типа ЮНДК и ЮНДКТ. Эта цель достигается тем, что согласно способу сверления отверстий твердосплавньм сверлом, при котором последнему соо&цают вращение и осевое перемещение с наложением на сверло осевых колебаний, последние сообщают сверлу с периодом на один его оборот, равным 2,1-2,4, амплитудой 0,05-0,065 мм, а обработку ведут со скоростью осевого перемещения на оборот сверла, равной 0,0060,01 мм/об. Обработка осуществлйется в следующей последовательности. Сверлу или детали сообщаются вибрации с заданными, параметрами. Четрез отверстия в сверле подается СОЖ к режущим кромкам, после чего инструменту или детали сообщается вращение и продольное перемещение в соответствии с указанными режимами. Наложение вибраций на сверло или обрабатываемую деталь позволяет значительно улучшить условия охлаждения режущей кромки сверла, что дает возможность производить сверление с высокими значениями рабочих подач инструмента при его достаточной стойкости. I . , Пример, Детали из сплава типа ЮНДК35Т5БА и ЮНЦК35Т5АА длиной 50 мм обрабатывают на специальном вибросверлильном станке свёрлами диаметром 6 и 8 мм при режимах, указанны в taблицe. СОЖ в зону резания подается под давлением 5 МПа через центральное отверстие в инструменте и два отверстия, выходящие к режущим кромкам сверла В процессе проведения экспериментов учитывается период стойкости сверла, величина увода инструмента, а также наличие дефектов на обрабатываемой поверхности (сколов, вырывов, трещин), Необходимость в контроле дефектов, возникающих на обрабатьюаемой поверхности, обусловлена тем, что образование сколов, трещин и вырывов приводит к отбраковке деталей.

Величина увода сверла, зависящая от усилия резания, ограничена величиной припуска на наружный диаметр заготовки, который затем шлифуется с базированием по обработанному отверс тию. Если величина увода больше припуска на шлифовку, то дорогостоящая деталь также бракуется, что недопустимо, В то же время нельзя увеличивать припуск под шлифовку больше нор мы, так как это ведет к неоправданному расходу таких дорогостоящих и дефицитных металлов, входящих в магнитный сплав, как кобальт, никель титан, молибден, а также меди и алюминия. Кроме того, увеличение припуска резко повышает время обработки изделий, а также износ абразивного инструмента, что в общей сложности значительно удорожает продукцию. В связи с этим принимается средняя величина припуска под шлифовку на радиус, равная 0,75 мм, поэтому величина увода сверла не может быть больше 0,7 мм.

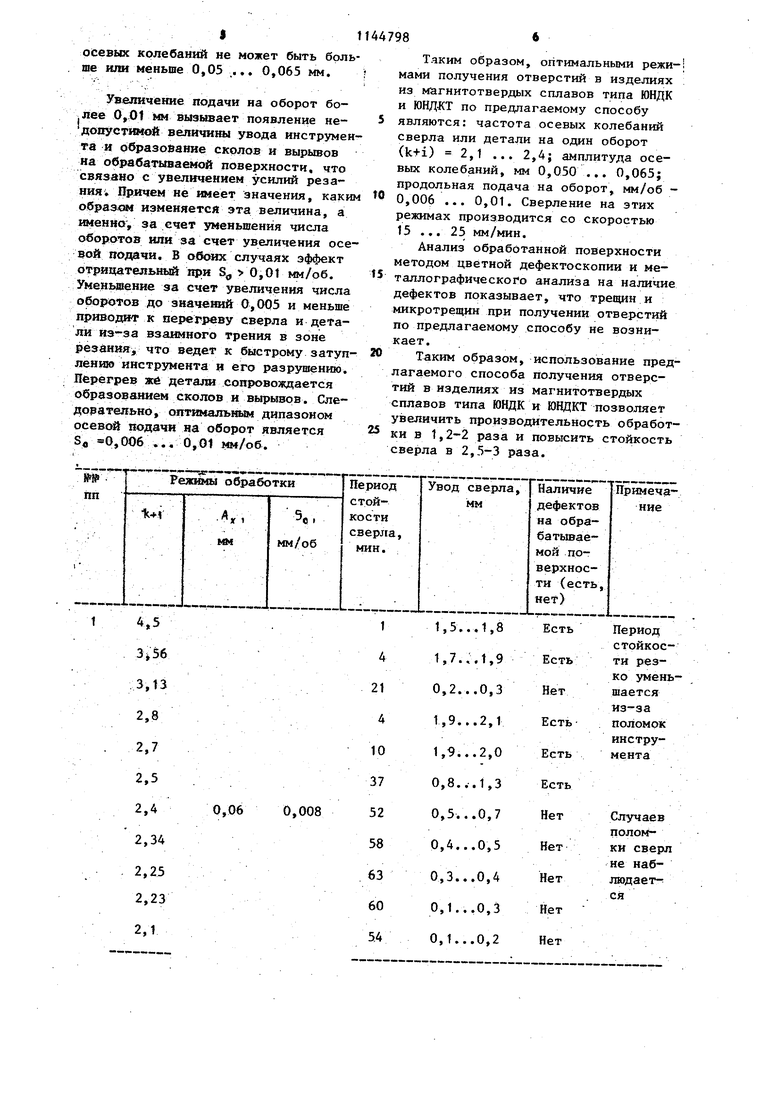

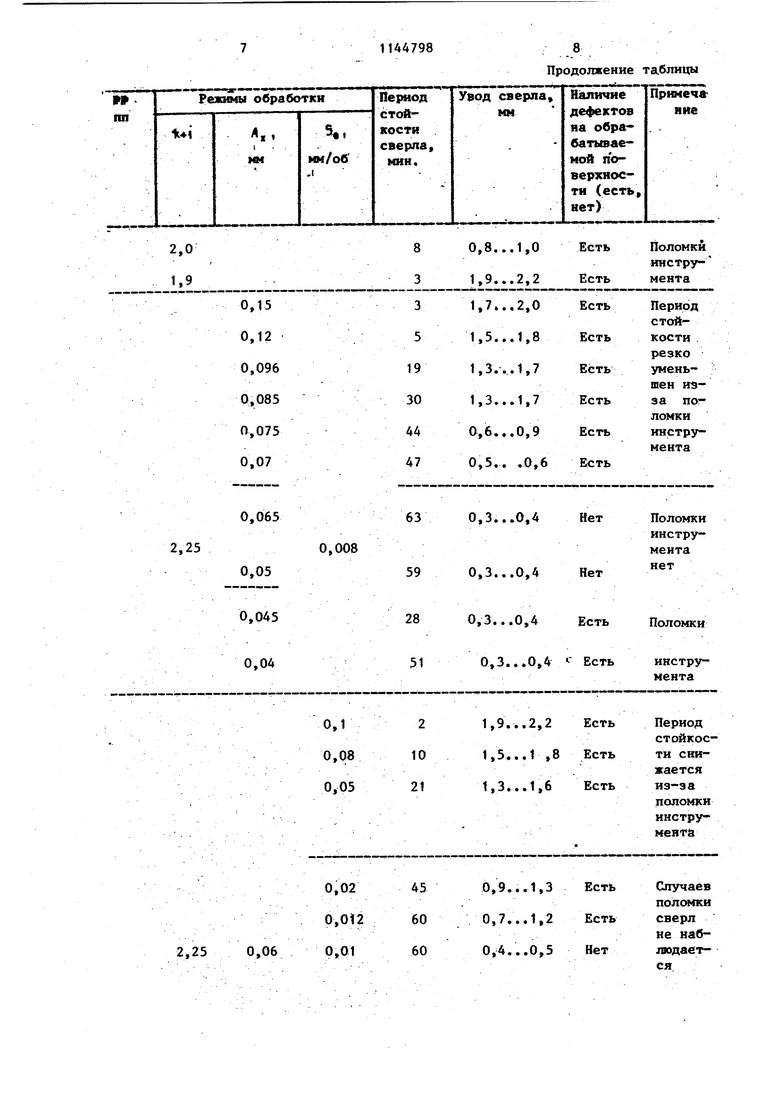

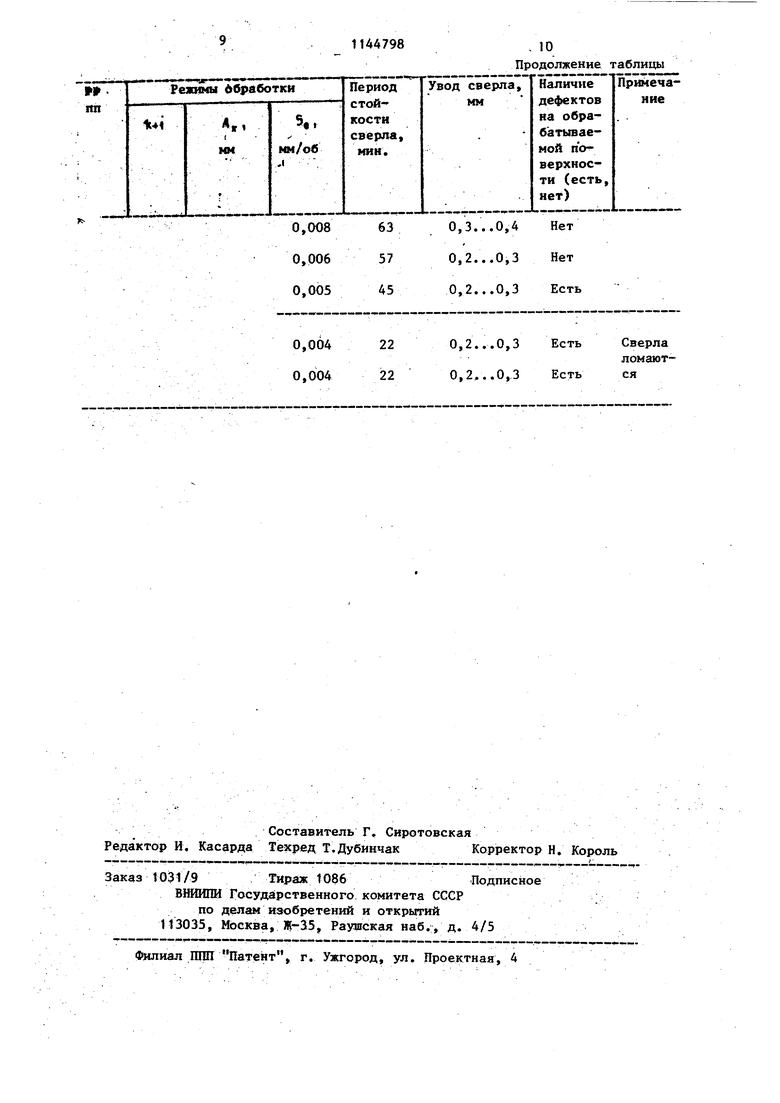

Результаты, представляющие собой усредненные значения, рассчитанные по данньм около 1000 проведенных экспериментов, сведены в таблицу.

Из таблицы видно, что период стой кости сверла, величина его увода, а также дефектность обрабатываемой поверхности значительно зависят от рсе факторов. Так с увеличением (k+i) период стойкости возрастает, а затем уменьшается, причём наилучшие результаты при (k+i)2,1 ... 2,4. Кром того, при этих значениях (k+i) величина увода сверла находится в норме, нет случаев поломки инструмента и не наблюдается образования дефектов на обрабатьшаеьмой поверхности.

Ухудшение показателей обработки с увеличением (k+i) от 2,25 до 2,8 связано с тем, что величина 1 определяет толщину стружки и чем больше i, тем толще стружка и вьше усилие резания, что приводит в конечном итоге при (k+i) 2,4 к поломкам инструмёнта. Одновременно с увеличением усилий резания возрастает величина увода сверла, а появляются значительные сколы и вырывы при входе сверла в обрабатываемую деталь.

При увеличении (k+i) 3 стойкост снижается из-за того, что возникает повышенная ударная нагрузка инструмента о достаточно твердый материал детали, что также приводит к его рарушению. При (k+i)2,0, т.е. целому числу колебаний, резание неосуществимо, так как обработка в этом случае не связана с выходом сверла из зоны резания и хотя колебания есть, но резание идет непрерывно. При обр ботке вязких материалов в этом случае появляется сливная стружка. При обработке твердых магнитных сплавов резко ухудшаются условия охлаждения инструмента в зоне резания, что приводит к быстрому выходу его из строя.

При (k+i)1,5 ... 1,9 обработка связана с образованием стружки большой толщины, что приводит к поломке инструмента. При этих же значениях, а так же при (k+i)1,1...1,5 условия обработки приближаются к резанию без. вибрации, так как число колебаний мало, что для сплавов ЮНДКТ неосуществимо.

Таким образом, только при (k+i) 2,1 ... 2,4 достигаются такие показатели процесса, когда обработка присходит без поломок инструмента, образования дефектов и при допустимой величине увода сверла.

Из таблицы видно, что параметры обработки значительно зависят и от амплитуды колебаний. С увеличением амплитуды более 0,065 мм период стойкости инструмента резко снижается из-за его разрушения. Это вызвано тем, что увеличивается ударная нагрузка на сверло. Большая ударная нагрузка вызывает, кроме того, образование сколов на обрабатываемой поверхности. Величина увода сверла также зависит от амплитуды и погрешность обработки резко увеличивается с ростом А более 0,065 to Уменьшение амплитуды менее 0,05 мм вызывает Также разрушение инструмента по той причине, что малая величина амплитуды гасится за счет пластической дефогмации узлов и деталей системы СШЗД, воспринимающих ударную нагрузку. Следовательно, возможный диапазон изменения амплитуды

осевых колебаний не может быть больше нгш меньше 0,05 ,... 0,065 мм.

Увеличение подачи на оборот боjjiee 0,0f мм вызывает появление недопустимой величины увода инструмента и образование сколов и вырьшов на обрабатываемой поверхности, что связано с увеличением усилий резания; Прячем не имеет значения, каким образуем изменяется эта величина, а именно, за счет уменьшения числа оборотов или за счет увеличения осевой подачи. В ofkHJx случаях эффект отрицательный при S, 0,0t мм/об, Уменшение за счет увеличения числа оборотов до значений 0,005 и меньше приводит к перегреву сверла и детали из-за взаимнаго трения в зоне резания что ведет к быстрому затуплени5о инстрз мента и его разрушению. Перегрев ж6 детали сопровождается Образованием сколов и вьфыврв. Следоэательно, оптш альным дипазоном осевой подачи на оборот является Se 0,006 ... 0,01 мм/об.

Таким образом, оптимальными режи- мами получения отверстий в изделиях из магнитотвердых сплавов типа ЮНДК и по предлагаемому способу являются: частота осевых колебаний сверла или детали на один оборот (k+i) 2,1 ... 2,4; амплитуда осевых колебаний, мм 0,050 ... 0,065; продольная подача на оборот, мм/об - 0,006 ... 0,01. Сверление на этих режимах производится со скоростью 15 ... 25 мм/мин.

Анализ обработанной поверхности методом цветной дефектоскопии и металлографического анализа на наличие дефектов показывает, что трещин и микротрещин при получении отверстий по предлагаемому способу не возникает.

Таким образом, использование предлагаемого способа получения отверстий в изделиях из магнитотвердых сплавов типа ЮНДК и ЮНДКТ позволяет увеличить производительность обработки в 1,2-2 раза и повысить стойкость сверла в 2,5-3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРОСВЕРЛЕНИЯ С МЕЛКОДИСПЕРСНЫМ ДРОБЛЕНИЕМ СТРУЖКИ | 2008 |

|

RU2412023C2 |

| СПОСОБ ГЛУБОКОГО СВЕРЛЕНИЯ ОТВЕРСТИЙ | 1991 |

|

RU2045371C1 |

| Устройство для сверления глубоких отверстий | 1975 |

|

SU576709A1 |

| СПОСОБ ВИБРАЦИОННОГО СВЕРЛЕНИЯ | 2001 |

|

RU2197361C2 |

| СПОСОБ СВЕРЛЕНИЯ ОТВЕРСТИЙ В ЗАГОТОВКАХ | 2012 |

|

RU2488463C1 |

| Способ вибрационной обработки отверстий | 1989 |

|

SU1696170A1 |

| СПОСОБ СВЕРЛЕНИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2369478C1 |

| Устройство для сверления глубоких отверстий | 1976 |

|

SU665991A1 |

| Сверло для глубокого сверления | 1979 |

|

SU1006090A1 |

| Способ вибрационного сверления | 1984 |

|

SU1172651A1 |

СПОСОБ СВЕРЛЕНИЯ ОТВЕРСТИЙ твердосплавным сверлом, при котором последнему сообщают вращение и осевое перемещение с Наложением на сверло осевых колебаний, отличающийся тем, что, с целью увеличения производительности и периода стойкости сверла при обработке магнитотвердых сплавов типа ЩЦК и ЮНДКТ, осевые колебания сооейцаю-д сверлу с периодом на один его оборот, равньм 2,1-2,4, амлпитудой 0,050,065 мм, а обработку ведут со скоростью осевого перемещения на оборот сверла, равной 0,006-0,01 мм/об.

0,06 0,008

Продолжение таблицы

0,008 0,006 0,005

0,004 22 О,2...0,3 Есть 0,604 22 О,2...0,3 Есть

1144798

- 10 Продолжение таблицы

Наличие

Примечавод CBeiuia, дефектов

мм ние на обрабатываемой по верхности (есть, нет)

0,3...О,4

Нет О,2...0,3 Нет О,2...0,3 Есть

Сверла ломаются

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Подураев В.Н | |||

| Обработка реза: ннем с вибрациями, М., Машиностроение, 1970, с | |||

| Способ получения древесного угля | 1921 |

|

SU313A1 |

Авторы

Даты

1985-03-15—Публикация

1984-01-06—Подача