Изобретение относится к области размерной электрохимической обработки металлов и может быть использовано для формирования режущих граней лезвийных инструментов.

Известны способы электрохимической обработки, позволяющие формировать сложные поверхности /1/, где показан метод электрохимического объемного копирования с использованием подвижного электрода, геометрическая форма которого отображается в заготовке. Такой способ позволяет осуществлять формирование граней любой формы на заготовках любой толщины. Недостатком данного способа является невозможность получения острых режущих граней по той причине, что в начальный момент обработки происходит скругление кромки, так как она наиболее приближена к поверхности электрода и в процессе дальнейшего формообразования радиус кромки сохраняет постоянную величину и может только увеличиться.

Известен способ электрохимического заострения торцов деталей /2/.

Способ по указанному изобретению осуществляется с использованием двух неподвижных электродов, расположенных напротив граней заострения под сходящимся углом на 15-25 градусов больше, чем угол требуемого заострения, при этом электроды устанавливают так, чтобы торец заготовки выступал за край электродов на величину среднего межэлектродного зазора, установленного в начале обработки, а длину граней электродов выбирают равной разности длины грани заострения и указанного зазора. Однако, во-первых, данный способ пригоден для формирования только плоских граней и не дает возможности осуществлять "бритвенную" или клиновидную заточку режущего инструмента, во-вторых, из-за превышения угла сходимости граней электрода над величиной угла сходимости режущих граней заготовки в конце обработки происходит преимущественное травление острия и, как следствие, его затупление. Кроме того, при формировании режущих граней на заготовках со значительной толщиной (более 3 мм) межэлектродный зазор в конце обработки превышает 4-5 мм, что приводит к значительным затратам энергии на преодоление электрического сопротивления электролита, его интенсивному нагреву и требует его эффективного охлаждения.

Наиболее близким является изобретение по патенту RU 2069126 C1, B 23 H 3/00, 7/22, 7/26 "Способ электрохимической прошивки отверстий и устройство для его осуществления" от 20.11.96 /3/. Данный способ предусматривает обеспечение герметичного прилегания заготовки в местах образования выходных кромок прошиваемых отверстий. При этом начинают электрохимическую обработку (ЭХО) вибрирующим электродом-инструментом (Э-И), рабочая поверхность которого имеет форму, идентичную форме режущей грани на импульсном токе. Затем после врезания Э-И на глубину, меньшую толщины заготовки на величину равновесного торцевого зазора, прекращают рабочую подачу Э-И. Затем устанавливают режим обработки, обеспечивающий наибольшую локализацию процесса ЭХО и выдерживают Э-И в этом положении до полного вскрытия отверстия и образования заданного радиуса выходной кромки. Данный способ пригоден для обработки высокоточных деталей с прямыми режущими кромками отверстий малой длины. К недостаткам данного способа относится невозможность обработки заготовок толщиной более 0,15-0,2 мм с радиусом скругления режущей кромки менее 2 мкм.

Задача изобретения заключается в получении режущих граней инструмента с радиусом острия менее 2 мкм. Поставленная задача решается за счет того, что поле электрического тока в межэлектродном зазоре между подвижным электродом и заготовкой формируют таким образом, чтобы угол сходимости режущих граней в месте заострения в конце обработки составлял 1-2 градуса, при этом поверхность торца заготовки в зоне формирования острия экранируют, а перед окончанием обработки, когда толщина заготовки в зоне формирования острия составит 0,2-0,5 величины рабочего межэлектродного зазора, движение электрода прекращают и окончательную обработку завершают при неподвижном электроде.

В качестве прототипа устройства для осуществления заявляемого способа выбрана конструктивная схема реализации известного способа /3/.

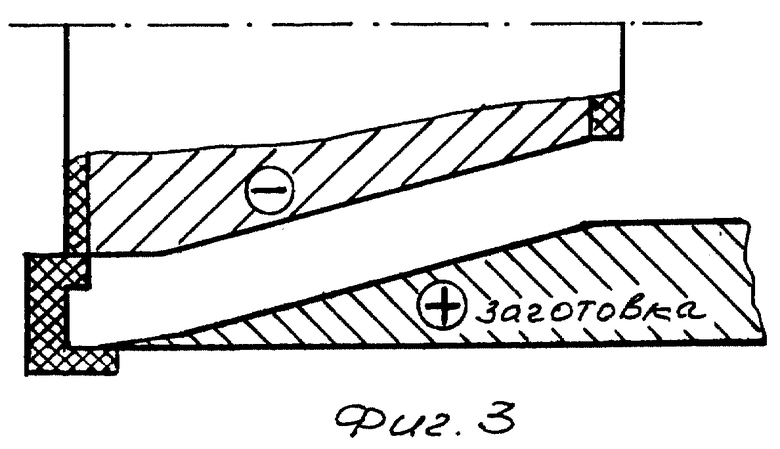

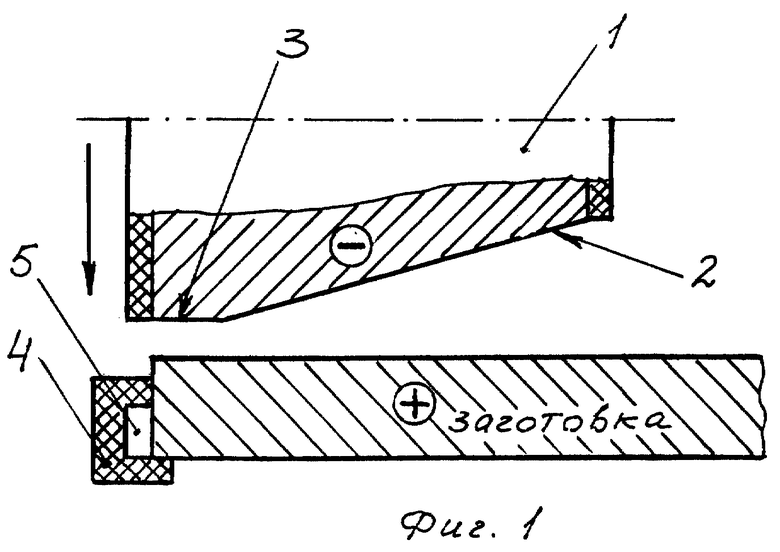

Заявляемое устройство поясняется чертежом, где:

на фиг. 1 показано расположение элементов в начале обработки,

на фиг. 2 - расположение элементов в момент прекращения движения электрода и

на фиг. 3 - расположение элементов в конце обработки.

Устройство содержит подвижный электрод 1 с рабочей поверхностью 2, имеющей форму, идентичную форме режущей грани инструмента; плоский участок 3, параллельный плоскости заготовки, ширина которого составляет 0,5-1,2 рабочего межэлектродного зазора; неподвижный по отношению к заготовке диэлектрический экран 4, установленный со стороны торца заготовки и имеющий выборку 5, ширина и глубина которой равна 0,5-1,0 рабочего межэлектродного зазора.

Оптимальные величины технологических параметров способа и размеры конструктивных элементов устройства определены из эксперимента. Угол сходимости режущих граней менее 1 градуса конструктивно не обоснован из-за недостаточной жесткости острия, а угол более 2 градусов не обеспечивает получение радиуса острия менее 2 мкм, что снижает режущие свойства инструмента. Значение толщины с торца заготовки в момент прекращения движения электроды менее 0,2 межэлектродного зазора приводит к местному затуплению режущей грани, а более 0,5 зазора к неравномерности радиуса скругления острия по длине режущих граней. Размеры выборки в диэлектрическом экране по ширине и глубине менее 0,5 межэлектродного зазора способствуют появлению волнистости по длине острия, а более 1,0 зазора - к следам струйности по длине режущих граней. Ширина плоского участка рабочей поверхности электрода менее 0,5 межэлектродного зазора не обеспечивает получение необходимого радиуса скругления острия, а более 1,2 зазора приводит к местному подтравливанию и затуплению острия.

Перед началом обработки заготовка по ширине снабжается технологическим припуском, равным ширине плоского участка рабочей поверхности электрода, а в процессе обработки стравливание припуска осуществляется параллельно плоскому участку. После остановки электрода и продолжения обработки при неподвижном электроде за счет перераспределения электрического поля в межэлектродном зазоре происходит ускоренное стравливание пленки-острия по краю и формирование угла сходимости режущих граней в пределах 1-2 градусов.

Пример. С помощью заявляемых способа и устройства изготовлена партия (10 шт. ) куттерных ножей для промышленных мясорубок из полосы нержавеющей стали марки 55Х15МФ толщиной 8 мм. Предварительно заготовки прошли механическую обработку по контуру и плоскостям, затем термическую обработку (закалка до твердости HRC 60-62). После изготовления проведены замеры радиуса скругления острия на электронном микроскопе, результаты измерений показали, что все ножи имеют радиус острия менее 2 мкм.

Достигнутый технический результат позволит повысить потребительские свойства конечного продукта за счет более мелкого помола и увеличить ресурс работы ножей за счет уменьшения их переточек и правок.

Источники информации

1. Справочник по электрохимическим и электрофизическим методам обработки. Авторы: Г. Л. Амитан и др. Под общ. ред. В.А. Волосатова, Л., Машиностроение, 1988 г., стр. 20.

2. Авт. свид. СССР N 1220909, B 23 H, 9/08, 1986 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ РЕЖУЩИХ КРОМОК МЕДИЦИНСКИХ ИНСТРУМЕНТОВ | 2009 |

|

RU2412789C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ РЕЖУЩИХ КРОМОК ИНСТРУМЕНТОВ | 2007 |

|

RU2355524C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240901C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОЛОСТЕЙ | 1999 |

|

RU2161551C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО НОЖА РОТОРНОЙ БРЕЮЩЕЙ ГОЛОВКИ ЭЛЕКТРОБРИТВЫ | 1993 |

|

RU2090319C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК С ДВУМЯ ХВОСТОВИКАМИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514236C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2283735C2 |

| Способ электрохимической обработки профильных поверхностей типа щели вращающимся электродом-инструментом в среде проточного электролита | 1978 |

|

SU1134323A1 |

| Способ электрохимического скругления кромок | 1985 |

|

SU1256896A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФИНИШНОГО ФОРМООБРАЗОВАНИЯ ПОВЕРХНОСТИ ГАЛЕВ ТКАЦКИХ СТАНКОВ | 2000 |

|

RU2201851C2 |

Изобретение может быть использовано для формирования режущих граней лезвийных инструментов. В процессе обработки используют, по меньшей мере, один подвижный электрод. Заострение режущих граней осуществляют за счет формирования электрического поля. При этом торец заготовки в зоне образования острия экранируют. Перед окончанием обработки при толщине заготовки с торца 0,2 - 0,5 величины рабочего межэлектродного зазора движение электрода прекращают. Заканчивают обработку при неподвижном электроде. Устройство для осуществления способа содержит электрод с рабочей поверхностью, идентичной форме режущей грани инструмента. Напротив формируемого острия в диэлектрическом экране выполнена выборка. Размер выборки связан с размером рабочего межэлектродного зазора. Обращенная к зоне формирования острия заготовки поверхность электрода имеет плоский участок. Технический результат заключается в получении лезвийных инструментов с радиусом острия менее 2 мкм, что позволит увеличить ресурс работы в 1,5 - 2 раза за счет уменьшения перезаточек и правок инструмента. 2 с.п.ф-лы, 3 ил.

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069126C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ МНОГОКОМПОНЕНТНЫХ СПЛАВОВ | 0 |

|

SU236937A1 |

| ЭЛСКТРОД-ИНСТРУД1ЕИТДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИГОКОПРОВОДЯЩИХ МАТЕРИАЛОВФрм ^•• | 1972 |

|

SU428902A1 |

| Способ электрохимической обработки | 1973 |

|

SU468753A1 |

| Способ электрохимической заточки игл | 1987 |

|

SU1484520A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2113963C1 |

| Устройство для намотки микропроволоки | 1973 |

|

SU461756A1 |

Даты

2000-06-10—Публикация

1999-03-11—Подача