Область техники, к которой относится изобретение

Настоящее изобретение относится к непрерывному отжигу полосовой стали, имеющей точку Кюри (также носящую название «температура Кюри Tc»), и устройству непрерывного отжига такой стали. В частности, оно относится к способу непрерывного отжига полосовой стали, имеющей точку Кюри, при температуре отжига, превышающей точку Кюри, и к устройству непрерывного отжига такой стали, обеспечивающему равномерный отжиг в продольном направлении полосовой стали.

Обратите внимание, что в качестве полосовой стали, имеющей точку Кюри и обрабатываемой с помощью способа непрерывного отжига и устройства непрерывного отжига настоящего изобретения, можно упомянуть листовую электротехническую сталь с ориентированной структурой, содержащую Si≤4,5 мас.%, или ферритную листовую нержавеющую сталь, мартенситную листовую нержавеющую сталь и подобную сталь, содержащую Cr≤18 мас.%.

Уровень техники

При непрерывном отжиге стальной полосы и других металлических полос в большинстве случаев температура нагрева, время нагрева и т.п. строго контролируются. В частности, существуют случаи, когда требуется строгий контроль температуры, такой как во время операции обезуглероживающего отжига процесса производства листовой электротехнической стали с ориентированной структурой с низкими потерями в сердечнике, предпочтительной для применений в качестве сердечников трансформаторов и других электрических устройств.

Причина состоит в том, что при производстве листовой электротехнической стали с ориентированной структурой существуют (а) проблема, состоящая в том, что при обезуглероживающем отжиге температура нагрева изменяется, и если температура выдержки достигается медленно, то время, затраченное на обезуглероживание, уменьшается, и качество обезуглероживания ухудшается, и (b) проблема, состоящая в том, что во время нагрева случается отклонение от заданного значения в большую сторону, и если заданная температура выдержки превышается даже в течение весьма короткого периода времени, окисленный слой, образующийся на ранней стадии, затрудняет обезуглероживание и вызывает ухудшение обезуглероживания или приводит к дефектам покрытия и т.д.

В качестве изобретений, имеющих отношение к этому виду контроля температуры отжига, существует следующее:

Японская патентная публикация JP №10-324922 (А) (Документ 1) раскрывает изобретение, относящееся к способу и устройству для обезуглероживающего отжига листовой электротехнической стали с ориентированной структурой, нагревающему листовую сталь до температуры 550-650°С с помощью системы газового нагрева, используя радиационные трубы, имеющие высокую способность к нагреву, с последующим нагревом от вышеуказанной температуры до достижения температуры выдержки, используя нагреватели трубчатой формы, имеющие высокую плотность тепловыделения и содержащие компактно расположенные элементы сопротивления для тепловыделения. В этом изобретении независимо от высокой способности печи к обработке возможна быстрая реакция на широкий диапазон изменений размера листовой стали, исключаются отклонение от заданного значения в большую сторону и отклонение от заданного значения в меньшую сторону и, вследствие этого, становится возможным стабильный обезуглероживающий отжиг.

Японская патентная публикация JP №2003-328039 (А) (Документ 2) раскрывает изобретение, относящееся к способу непрерывного отжига листовой стали и применению устройства индукционного нагрева для изменения температуры листа с помощью механизма изменения условий для обеспечения плавного изменения условий отжига предыдущего материала на условия отжига следующего материала, имеющих различные условия отжига.

Японская патентная публикация JP №06-051887 (В2) (Документ 3) раскрывает изобретение для обезуглероживающего отжига листовой электротехнической стали с ориентированной структурой, во время которого происходит быстрый нагрев холоднокатаной полосовой стали при скорости нагрева 230°С/сек и более до температуры 705°С и более, чтобы обеспечить уменьшение потерь в сердечнике. Примеры 2 и 3 раскрывают операцию нагрева, выполняемую с помощью специальной электромагнитной катушки индукционного нагрева с основной частотой 450 кГц, которая обеспечивает скорость нагрева 1100-1200°С/сек до точки Кюри 746°С.

Японская патентная публикация JP №2006-206927 (А) (Документ 4) раскрывает изобретение, которое решает такие проблемы, как изменение механических свойств и дефекты формы листовой стали, вызванные колебанием температуры, которое может легко произойти из-за высоких характеристик охлаждения при использовании ускоренного охлаждения в процессе производства толстолистовой стали, и искривлением резаной продольной кромки из-за остаточных напряжений, за счет выполнения термообработки с помощью устройства индукционного нагрева, устанавливающего заданную температуру нагрева листовой стали после ускоренного охлаждения при температуре магнитного превращения (точка Кюри) стального материала или от 700 до 760°С, чтобы обеспечить более равномерную температуру листовой стали и затем выполнить горячую правку листа.

Однако Документ 1 не описывает изменения характеристик нагрева самой полосовой стали в продольном направлении полосовой стали. Из этого можно понять, что в изобретении, описанном в Документе 1, существовала проблема, состоявшая в том, что не было возможности избежать проблемы отсутствия равномерности характеристик нагрева в продольном направлении, возникающей из-за изменений температуры во времени в продольном направлении при фактической горячей прокатке полосовой стали и результирующей проблемы изменения характеристик полосой стали в продольном направлении, возникающей в итоге.

Например, проблема недостаточной равномерности обезуглероживания или проблема дефектов покрытия в продольном направлении листовой электротехнической стали с ориентированной структурой или проблема недостаточной равномерности механической прочности ферритной листовой нержавеющей стали и мартенситной листовой нержавеющей стали в продольном направлении не могла быть решена с помощью изобретения, описанного в патентном Документе 1.

Далее, изобретение, описанное в Документе 2, имеет задачу, состоящую в плавном изменении условий отжига предыдущего материала на условия отжига следующего материала, имеющих различные условия отжига, и ни коим образом не описывает равномерный нагрев полосовой стали в продольном направлении.

Далее, изобретение, описанное в Документе 3, раскрывает применение быстрого нагрева с помощью электромагнитного индукционного нагрева для нагрева электротехнической листовой стали до точки Кюри обезуглероживающего отжига с целью уменьшения потерь в сердечнике электротехнической листовой стали, однако, ни коим образом не раскрывает равномерность температуры в продольном направлении полосовой стали.

Далее, изобретение, описанное в вышеуказанном Документе 4, раскрывает, что, применяя термообработку и обеспечивая заданную температуру нагрева устройства индукционного нагрева, равной температуре магнитного превращения (точка Кюри) стального материала или от 700 до 760°С, можно улучшить равномерность температуры листовой стали, однако, ни коим образом не раскрывает или не рекомендует, можно ли применять это для непрерывного отжига стальной полосы, если температура отжига превышает точку Кюри, чтобы улучшить равномерность температуры листовой стали.

Раскрытие изобретения

Таим образом, задача настоящего изобретения состоит в том, чтобы предложить способ непрерывного отжига полосовой стали, имеющей точку Кюри, и устройство непрерывного отжига такой стали, обеспечивающее нагрев полосовой стали, имеющей точку Кюри, весьма равномерно в продольном направлении до тех пор, пока температура отжига не превысит точку Кюри.

Для решения вышеуказанных проблем цель настоящего изобретения состоит в следующем:

(1) Способ непрерывного отжига полосовой стали, имеющей точку Кюри, при температуре отжига, превышающей точку Кюри, в устройстве непрерывного отжига, содержащего зону нагрева, зону выдержки и зону охлаждения или зону нагрева, зону выдержки, зону азотирования и зону охлаждения; способ непрерывного отжига полосовой стали, имеющей точку Кюри, характеризующийся разделением термообработки в зоне нагрева на три участка, с первого по третий,

в первой зоне нагрева используют средство радиационного нагрева, использующее косвенный газовый нагрев или прямой газовый нагрев, и/или средство радиационного нагрева, использующее электрические нагреватели, чтобы нагревать полосовую сталь от 500°С до температуры меньше точки Кюри Tc (°С) - 50°С,

в следующей, второй зоне нагрева, выполняют нагрев нагретой полосовой стали с помощью средства высокочастотного индукционного нагрева соленоидного типа при скорости нагрева 50°С/сек и более до температурной области от Tc - 30°С до Tc - 5°С и

в последней, третьей зоне нагрева, выполняют нагрев нагретой полосовой стали с помощью средства радиационного нагрева, использующего косвенный газовый нагрев или прямой газовый нагрев, и/или средства радиационного нагрева, использующего электрические нагреватели, до заданной температуры термообработки, превышающей точку Кюри.

(2) Способ непрерывного отжига полосовой стали, имеющей точку Кюри, по п.(1), характеризующийся, во второй зоне нагрева, нагревом нагретой полосовой стали с помощью некоторого количества средств высокочастотного индукционного нагрева соленоидного типа.

(3) Способ непрерывного отжига полосовой стали, имеющей точку Кюри, по п.(2), содержащий, кроме того, одновременное контролирование некоторого количества средств высокочастотного индукционного нагрева соленоидного типа, так чтобы значение выходного тока средства индукционного нагрева на участке контроля в самом конце технологического потока становилось заданным значением, и контролирование их с помощью определения фактического значения выходной мощности средства индукционного нагрева на участке контроля в самом конце технологического потока, вычисление различия между найденным фактическим значением выходной мощности и заданным значением выходной мощности, и использование вычисленного различия значений мощности для корректировки заданных значений выходной мощности устройств индукционного нагрева, расположенных выше по технологическому потоку участка контроля в самом конце технологического потока, так чтобы фактические значения выходной мощности устройств индукционного нагрева, расположенных выше по технологическому потоку участка контроля в самом конце технологического потока, становились скорректированными заданными значениями выходной мощности, и обеспечения постоянной скорости повышения температуры полосовой стали вблизи точки Кюри.

(4) Способ непрерывного отжига полосовой стали, имеющей точку Кюри, по любому из п.п.(1)-(3), характеризующийся тем, что полосовая сталь, имеющая точку Кюри, является холоднокатаной листовой электротехнической сталью с ориентированной структурой, содержащей Si≤4,5 мас.%.

(5) Способ непрерывного отжига полосовой стали, имеющей точку Кюри, по п.п.(1)-(3), в котором полосовая сталь, имеющая точку Кюри, является холоднокатаной ферритной нержавеющей листовой сталью или мартенситной нержавеющей листовой сталью, содержащей Cr≤18 мас.%.

(6) Устройство непрерывного отжига для непрерывного отжига полосовой стали, имеющей точку Кюри, при температуре отжига, превышающей точку Кюри, содержащее зону нагрева, зону выдержки и зону охлаждения или зону нагрева, зону выдержки, зону азотирования и зону охлаждения; вышеуказанное устройство непрерывного отжига для стальной полосы, имеющей точку Кюри, характеризующееся разделением зоны нагрева на три участка, с первого по третий,

первая зона нагрева снабжена средством радиационного нагрева, использующим косвенный газовый нагрев или прямой газовый нагрев, и/или средством радиационного нагрева, использующим электрические нагреватели, чтобы нагревать полосовую сталь от 500°С до температуры меньше точки Кюри Tc (°С) - 50°С,

вторая зона нагрева снабжена средством высокочастотного индукционного нагрева соленоидного типа для нагрева полосовой стали, нагретой в первой зоне нагрева, до температурной области от Tc - 30°С до Tc - 5°С и

третья зона нагрева снабжена средством радиационного нагрева, использующим косвенный газовый нагрев или прямой газовый нагрев, и/или средством радиационного нагрева, использующим электрические нагреватели, для нагрева полосовой стали, нагретой во второй зоне нагрева, до заданной температуры термообработки, превышающей точку Кюри.

(7) Устройство непрерывного отжига для полосовой стали, имеющей точку Кюри, по п.(6), в котором вторая зона нагрева снабжена некоторым количеством средств высокочастотного индукционного нагрева соленоидного типа.

(8) Устройство непрерывного отжига для полосовой стали, имеющей точку Кюри, по п.(7), снабженное; кроме того, контролирующим средством для контролирования некоторого количества средств высокочастотного индукционного нагрева соленоидного типа, так чтобы значение выходного тока средства индукционного нагрева на участке контроля в самом конце технологического потока, наряду с некоторым количеством средств высокочастотного индукционного нагрева соленоидного типа, становилось заданным значением, измерительным средством для определения фактического значения выходной мощности средства индукционного нагрева на участке контроля в самом конце технологического потока, средством обработки данных для вычисления различия между найденным фактическим значением выходной мощности и заданным значением выходной мощности, и использование вычисленного различия значений мощности для корректировки заданных значений выходной мощности устройств индукционного нагрева, расположенных выше по технологическому потоку участка контроля в самом конце технологического потока, и контролирующим средством, так чтобы фактические значения выходной мощности устройств индукционного нагрева, расположенных выше по технологическому потоку участка контроля в самом конце технологического потока, становились скорректированными заданными значениями выходной мощности, и, таким образом, обеспечения постоянной скорости повышения температуры полосовой стали вблизи точки Кюри.

По настоящему изобретению при нагреве полосовой стали, имеющей точку Кюри, до температуры отжига, превышающей точку Кюри, можно нагревать полосовую сталь весьма равномерно в продольном направлении.

При непрерывном отжиге холоднокатаной полосовой стали из листовой кремнистой стали с ориентированной структурой, ферритной листовой нержавеющей стали, мартенситной листовой нержавеющей стали и подобной стали необходимы строгий контроль и равномерность скорости повышения температуры листовой стали. Применяя настоящее изобретение при таком непрерывном отжиге полосовой стали, можно достичь большого эффекта улучшения качества за счет улучшения равномерности температуры отжига.

Краткое описание чертежей

Фиг.1 - изображение в изометрической проекции, схематично показывающее типовое устройство непрерывной термообработки для обезуглероживающего отжига (включая нанесение изолирующего вещества для отжига) холоднокатаного листа из кремнистой стали с ориентированной структурой.

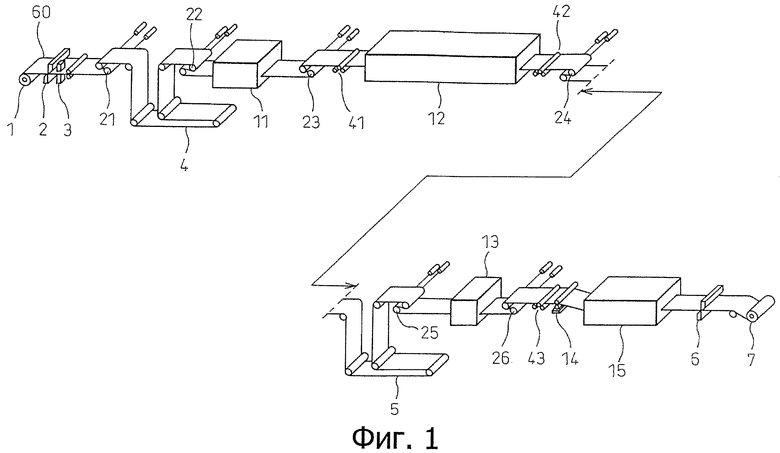

Фиг.2 - изображение в разрезе перпендикулярно продольному направлению, схематично показывающее типовую конфигурацию по известному уровню техники, используемому для печи 12 из Фиг.1.

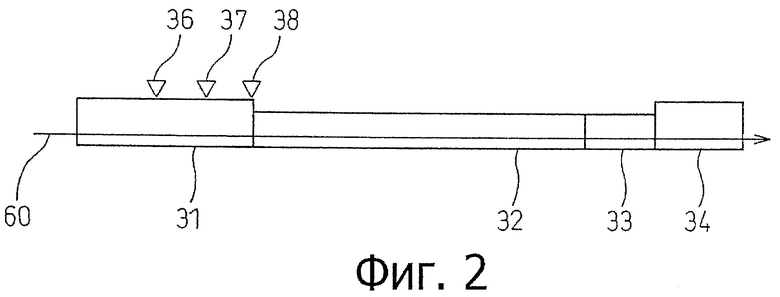

Фиг.3 - изображение, показывающее пример перехода температуры полосовой стали, в продольном направлении, измеренной в трех представительных местах внутри участка 31 нагрева из Фиг.2 по известному уровню техники.

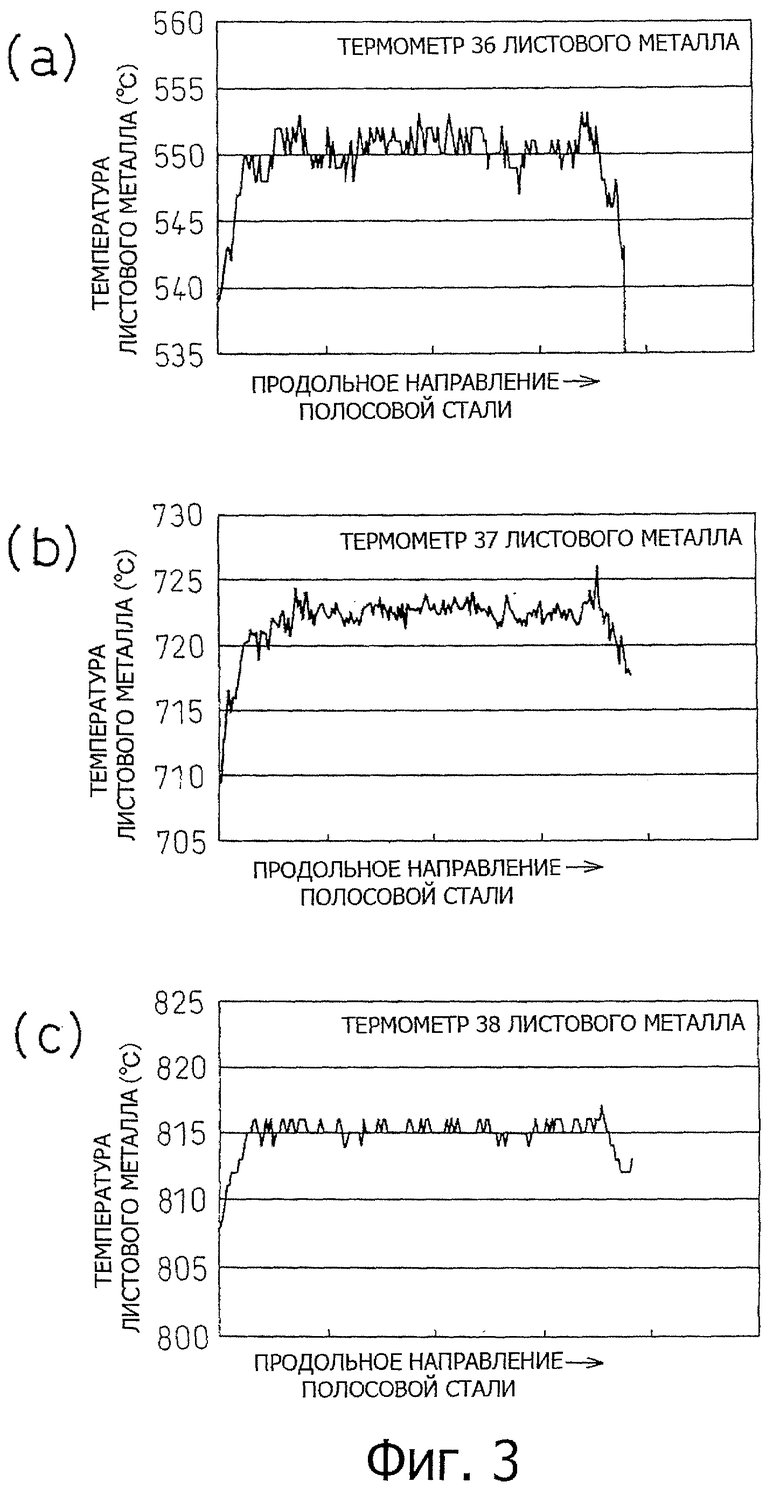

Фиг.4 - изображение в разрезе перпендикулярно продольному направлению, схематично показывающее конфигурацию по варианту выполнения настоящего изобретения, используемому для печи 12 из Фиг.1.

Фиг.5 - изображение, показывающее пример перехода температуры полосовой стали, в продольном направлении, измеренной у выходных сторон участков 31А, 35 и 31В нагрева из Фиг.2 по настоящему изобретению.

Фиг.6 - изображение в изометрической проекции, схематично показывающее типовое устройство непрерывной термообработки для светлого отжига холоднокатаного листа из ферритной нержавеющей стали.

Фиг.7 - изображение в разрезе перпендикулярно продольному направлению, схематично показывающее типовую конфигурацию по известному уровню техники, используемому для печи 12 из Фиг.6.

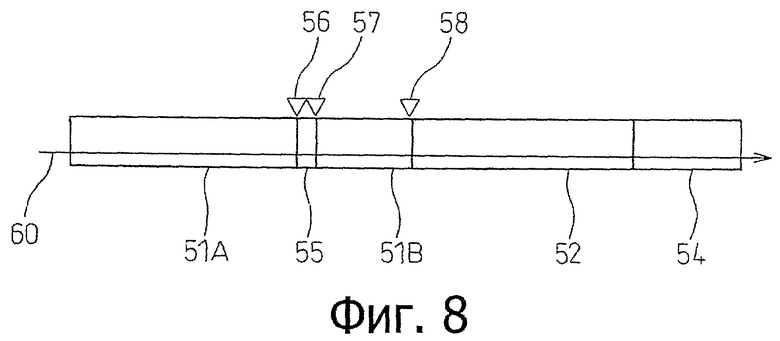

Фиг.8 - изображение в разрезе перпендикулярно продольному направлению, схематично показывающее конфигурацию по варианту выполнения настоящего изобретения, используемому для печи 12 из Фиг.6.

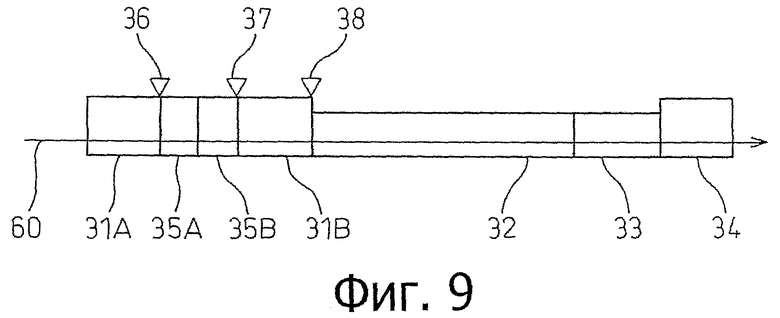

Фиг.9 - изображение в разрезе перпендикулярно продольному направлению, схематично показывающее конфигурацию по другому варианту выполнения настоящего изобретения, используемому для печи 12 из Фиг.4.

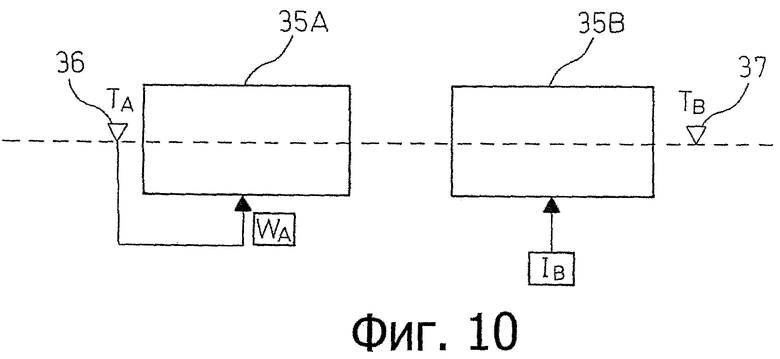

Фиг.10 - вид, поясняющий пример системы контроля некоторого количества средств индукционного нагрева по варианту выполнения из Фиг.9.

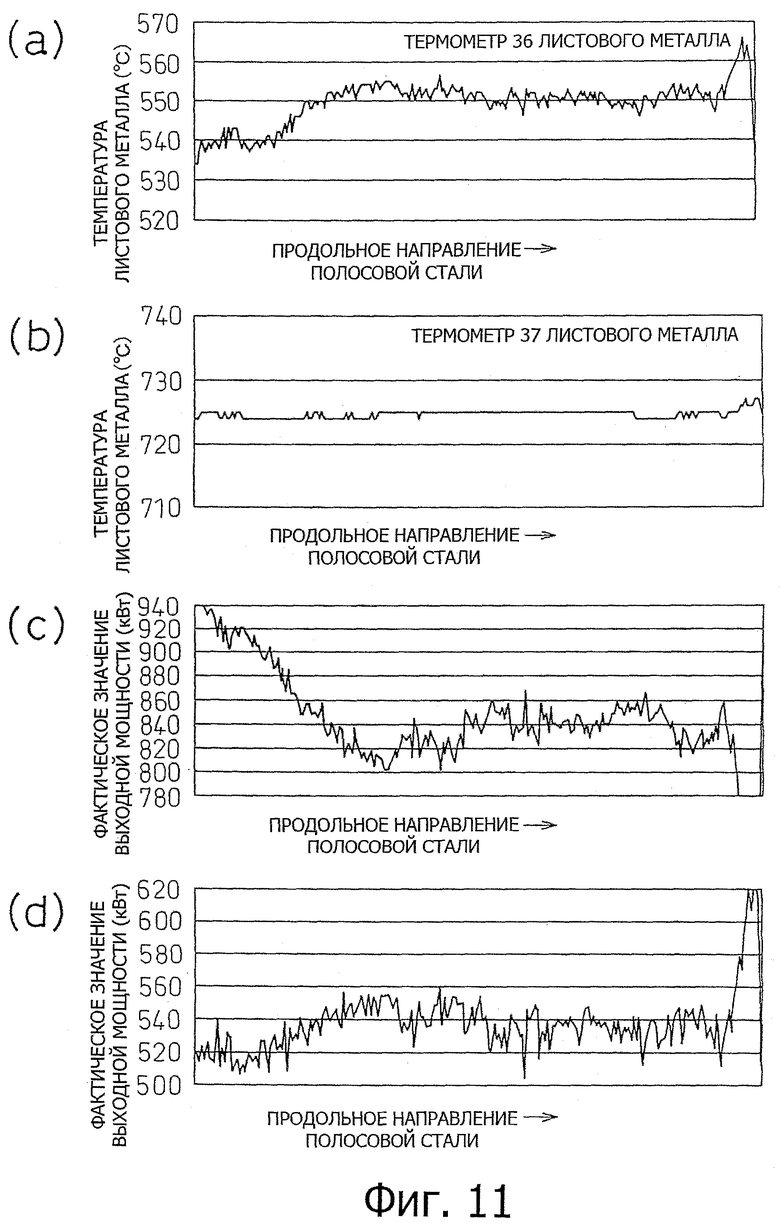

Фиг.11 - изображение, показывающее примеры переходов температур полосовой стали, в продольных направлениях, измеренных у выходных сторон участков 31А и 35В нагрева, и фактические значения выходной мощности средств индукционного нагрева при выполнении операций с помощью системы контроля из Фиг.10.

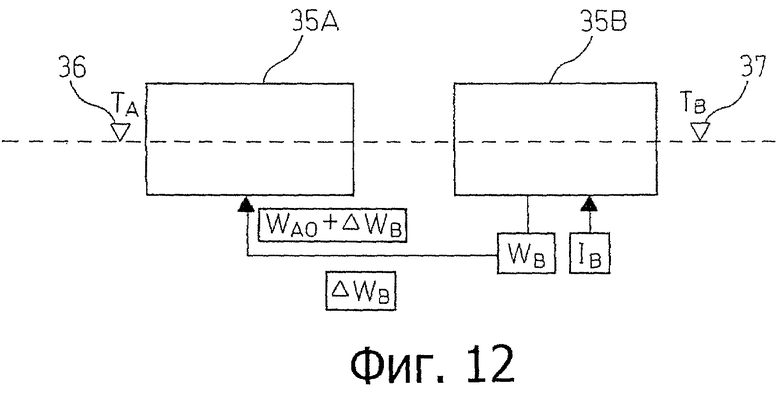

Фиг.12 - вид, поясняющий другую систему контроля некоторого количества средств индукционного нагрева по варианту выполнения из Фиг.9.

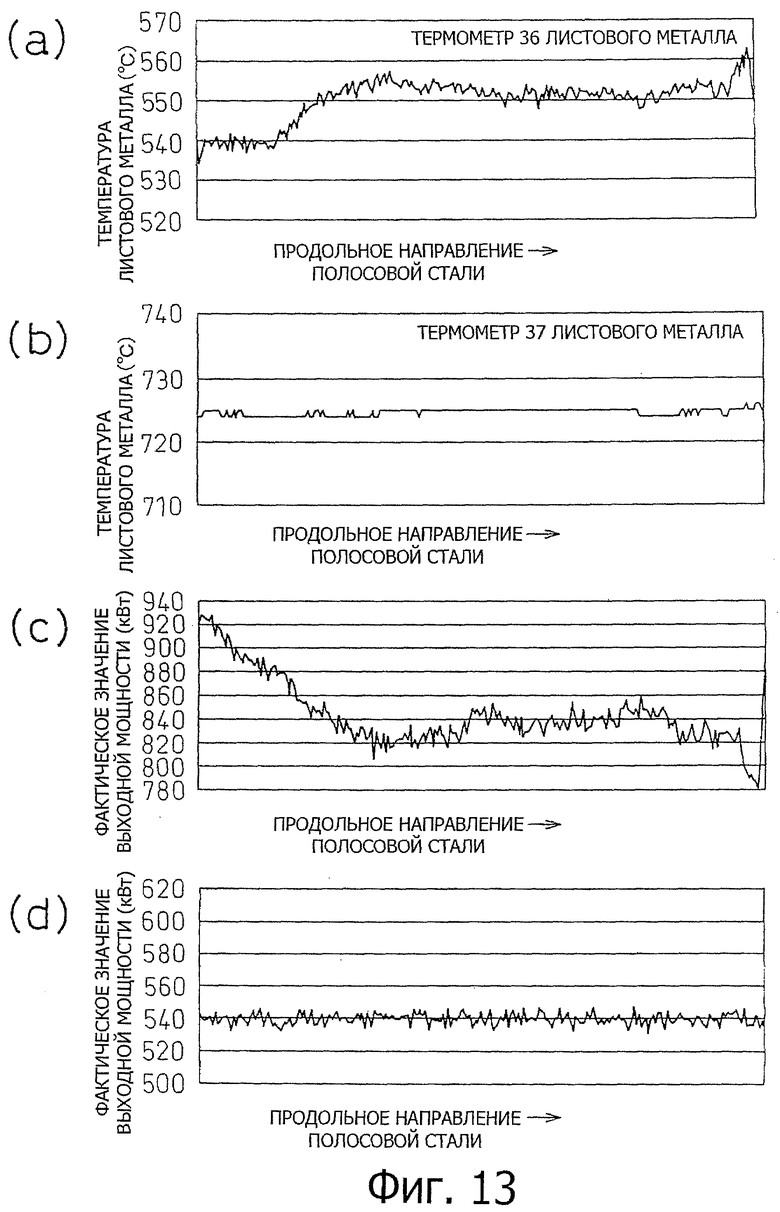

Фиг.13 - изображение, показывающее примеры переходов температур полосовой стали в продольных направлениях, измеренных у выходных сторон участков 31А и 35В нагрева, и фактические значения выходной мощности средств индукционного нагрева при выполнении операций с помощью системы контроля из Фиг.12.

Осуществление изобретения

Осуществление изобретения будет объяснено с помощью примеров производства листовой кремнистой стали с ориентированной структурой и ферритной листовой нержавеющей стали, где эффект настоящего изобретения является особенно значительным. Обратите внимание, что нет необходимости говорить о том, что настоящее изобретение не ограничивается до производства листовой кремнистой стали с ориентированной структурой и ферритной листовой нержавеющей стали.

Фиг.1 - схематичная изометрическая проекция типового устройства непрерывной термообработки для обезуглероживающего отжига (включая нанесение изолирующего вещества для отжига) готового холоднокатаного листа из кремнистой стали с ориентированной структурой.

Основные элементы линии производственного оборудования включают в себя разматыватель 1 для удерживания рулона стальной полосы 60 из готовой холоднокатаной кремнистой стали с ориентированной структурой и разматывания полосы, ножницы 2 на стороне входа для отрезания переднего и заднего конца полосовой стали для подготовки ее к сварке, сварочное устройство 3 для непрерывного соединения концов листовой стали друг с другом, петлевое устройство 4 для хранения на стороне входа, предназначенное для хранения полосовой стали во время подготовки полосовой стали к сварке и во время сварки, так чтобы обеспечить прохождение полосовой стали через очиститель 11 и печь 12 без задержки или остановки, очиститель 11 на стороне входа для очистки поверхности полосовой стали и удаления смазочно-охлаждающей жидкости для прокатки, окалины и других загрязнений, печь 12, содержащую участки нагрева, выдержки и охлаждения и обезуглероживающий отжиг полосовой стали, петлевое устройство 5 для хранения на стороне выхода, предназначенное для хранения полосовой стали, когда завершается наматывание рулона и ножницы 6 на стороне выхода находятся в действии, так чтобы обеспечить прохождение полосовой стали через очиститель 11 и печь 12 без задержки или остановки, очиститель 13 на стороне выхода для очистки поверхности отожженной полосовой стали, выходящей из печи, и удаления поверхностных загрязнений, устройство 14 для нанесения изолирующего вещества для отжига, сушильное устройство 15 для сушки изолирующего вещества, нанесенного для отжига, ножницы 6 на стороне выхода и натяжная моталка 7 для наматывания полосовой стали в форме рулона.

В такой линии сушильное устройство 15 для сушки изолирующего вещества, нанесенного для отжига, сконфигурировано как быстродействующая печь, содержащая материал печи с низкой тепловой инерцией и горелку с открытым пламенем. Его конструкция обеспечивает быстрое реагирование на неизбежные остановки и задержки полосовой стали в сушильном устройстве 15 для сушки изолирующего вещества, нанесенного для отжига, когда ножницы 6 на стороне выхода находятся в действии.

Далее, натяжение полосовой стали 60 до и после печи 12 измеряют измерителями натяжения 31 и 42, в то время как натяжение полосовой стали 60 в сушильном устройстве 15 для сушки изолирующего вещества, нанесенного для отжига, измеряют измерителем натяжения 43. Результаты измерений передаются по каналу обратной связи на ролики 23-26 натяжного устройства, через которые проходит полоса, так чтобы обеспечить натяжение полосовой стали до и после роликов натяжного устройства.

Обратите внимание, что монтаж очистителя 13 на стороне выхода не является обязательным, если после выхода из печки 12 полосовая сталь загрязнена незначительно.

Готовый холоднокатаный лист из кремнистой стали с ориентированной структурой подвергают обезуглероживающему отжигу (включая нанесение изолирующего вещества для отжига) на вышеуказанной линии, затем его отжигают при высокой температуре и далее подвергают выравнивающему отжигу для получения готового продукта.

Фиг.2 - изображение в разрезе перпендикулярно продольному направлению, схематично показывающее конфигурацию печи 12 по известному уровню техники. Печь 12 обычно содержит участок 31 нагрева, использующий систему нагрева из радиационных труб, участок 32 выдержки с электрическими нагревателями и участок 34 охлаждения. Участок 31 нагрева снабжен термометрами 36, 37 и 38 для листового металла для мониторинга температуры листа во время нагрева.

Полосовую сталь 60, очищенную на ее поверхности с помощью очистителя 11 на стороне входа, нагревают на участке 31 нагрева с помощью системы радиационных труб, нагревают до температуры обезуглероживания примерно 820°С и подвергают обезуглероживающему отжигу в зоне 32 выдержки за счет нагрева электрическими нагревателями.

На участке 31 нагрева, использующем систему радиационных труб, полосовую сталь нагревают так, чтобы это не препятствовало обезуглероживанию. Обычно температуру печи контролируют, наблюдая за термометрами 36 и 37 листового металла, расположенными на участке нагрева, и термометром 38 листового металла, расположенным на стороне выхода участка нагрева.

Далее, в последнее время также были адаптированы системы, автоматически контролирующие значения измерений этих термометров 36, 37 и 38 листового металла при автоматическом контролировании температуры печи на участке нагрева.

Фиг.3(а)-(с) показывают пример распределения температуры в продольном направлении рулона полосовой стали при определенном размещении термометров 36, 37 и 38 листового металла во время обезуглероживающего отжига электротехнической стали с ориентированной структурой с использованием устройства из Фиг.1 и 2 по известному уровню техники.

В этом примере независимо от адаптации системы, автоматически контролирующей значения измерений термометров 36, 37 и 38 листового металла при автоматическом контролировании температуры печи на участке нагрева, температура полосовой стали, измеренная термометром 38 листового металла на выходной стороне участка нагрева, колеблется в продольном направлении.

Причина состоит в том, что печь имеет высокую тепловую инерцию и колебания температуры листа сложно предотвратить. Как результат такие колебания оказывают значительное влияние на последующие реакции на поверхности, включающие в себя реакции обезуглероживания полосовой стали, и приводят к изменениям в качестве полосовой стали в продольном направлении, например, к недостатку равномерности обезуглероживания и дефектам покрытия и другим проблемам обеспечения качества.

Авторы изобретения проанализировали температуру листа в процессе повышения температуры полосовой стали в продольном направлении и обнаружили, что скорость повышения температуры колеблется совсем немного даже в продольном направлении полосовой стали в рулоне листовой стали.

Авторы изобретения в дальнейшем проанализировали причину этого колебания, после чего они обнаружили, что в печи с радиационными трубами, используемой в устройстве непрерывного нагрева полосовой стали, листовая сталь нагревается за счет передачи тепла излучением между радиационными трубами и полосовой сталью; что величину передачи тепла, определяющую значение повышения температуры листовой стали, получают с помощью коэффициентов теплового излучения и геометрического взаимного расположения радиационных труб и листовой стали, и что, поскольку коэффициенты теплового излучения и геометрическое взаимное расположение радиационных труб не изменяется за короткое время, температура полосовой стали изменяется из-за колебаний полосовой стали.

Существует много невыясненных вопросов, касающихся причин изменения коэффициента теплового излучения листовой стали в продольном направлении, однако, полагают, что это связано тем, что предыдущая операция производства холоднокатаной листовой стали, т.е. горячая прокатка не является непрерывной, а выполняется в слябах (соответствующих рулону полосовой стали) и свойства поверхности изменяются из-за колебаний температуры листа в продольном направлении во время горячей прокатки и отсутствия равномерности в процессе охлаждения.

Далее, поскольку коэффициент теплового излучения листовой стали используется для измерения температуры листовой стали, точность значений измерения температуры листа будет падать при изменении коэффициента теплового излучения. Несмотря на то, что термометр листового металла, использующий ряд длин волн, имеет немного лучшую точность, это не может решить проблему.

Авторы изобретения в дальнейшем занялись детальным изучением и в результате обратили внимание на то, что при высокочастотном индукционном нагреве с помощью устройства соленоидного типа близко к точке Кюри магнитная проницаемость полосовой стали быстро падает и вместе с этим глубина проникновения также увеличивается, и способность полосовой стали к нагреву быстро снижается, поэтому можно привести температуру полосой стали близко к постоянному значению без влияния коэффициента теплового излучения полосовой стали в продольном направлении и, тем самым, осуществили настоящее изобретение, делая возможным увеличение равномерности скорости нагрева полосовой стали в продольном направлении. Далее они выяснили, что коэффициент теплового излучения увеличивается по абсолютному значению при температуре выше 700°С и на него совершенно не влияют условия поверхности сравнительного листа и, тем самым, осуществили настоящее изобретение.

Фиг.4 - изображение в разрезе перпендикулярно продольному направлению, схематично показывающее конфигурацию печи 12 устройства непрерывной термообработки (Фиг.1) для отжига холоднокатаной кремнистой стали с ориентированной структурой из примера настоящего изобретения.

За исключением печи 12 это устройство является таким же, как обычное устройство непрерывного отжига. По сравнению с линий термообработки известного уровня техники из Фиг.2, устройство 35 высокочастотного индукционного нагрева соленоидного типа расположено в центре зоны нагрева. Кроме того, термометры 36 и 37 листового металла расположены до и после устройства 35 высокочастотного индукционного нагрева соленоидного типа.

Полосовую сталь 60 нагревают на участке (первая половина) 31А нагрева с помощью системы радиационных труб. После того, как температура листа от 500°С достигнет заданной температуры ниже точки Кюри Tc (°С) более чем на 50°С (температура меньше Tc - 50°С), полосу нагревают с помощью устройства 35 высокочастотного индукционного нагрева соленоидного типа до температуры от Tc - 30°С до Tc - 5°С и затем нагревают ее примерно до 825°С на участке (вторая половина) 31В нагрева с помощью системы радиационных труб и подвергают обезуглероживающему отжигу в зоне 32 выдержки с помощью нагрева электрическими нагревателями.

Температура листового металла полосовой стали 60 на стороне входа устройства высокочастотного индукционного нагрева соленоидного типа должна составлять 500°С и более. Если температура листового металла будет менее 500°С, требуемое повышение температуры с помощью устройства индукционного нагрева становится больше по величине. Следовательно, возможности устройства индукционного нагрева должны быть чрезмерными, что является не реальным. Кроме того, если атмосфера печи для термообработки содержит водород, становится невозможным обеспечить температуру окружающей среды 750°С и более, позволяющую не допустить опасности взрыва водорода.

С другой стороны, если температура листового металла составляет Тс - 50°С и более, отклонения в нагреве при радиационном нагреве не могут быть абсорбированы при пиковой температуре листового металла в устройстве индукционного нагрева, поэтому температура должна быть меньше Тс - 50°С.

Далее, если температура листового металла полосовой стали 60 на стороне выхода устройства 35 высокочастотного индукционного нагрева соленоидного типа выше Тс - 5°С, магнитная проницаемость полосовой стали на стороне выхода становится слишком мала и поэтому магнитное поле, требующееся для устройства высокочастотного индукционного нагрева соленоидного типа, становится выше по величине, и требующееся устройство становится очень большим и по размерам и практически нецелесообразным. Кроме того, если температура листового металла ниже Тс - 30°С, магнитная проницаемость полосовой стали на стороне выхода не будет невысокой и отклонения в нагреве при радиационном нагреве нельзя будет предотвратить за счет высокочастотного индукционного нагрева.

Исходя из этого, температура листового металла полосой стали 60 на стороне выхода устройства 35 высокочастотного индукционного нагрева соленоидного типа должна находиться в интервале температур от Тс - 30°С до Тс - 5°С.

Фиг.5(а)-(с) показывают пример распределения температуры в продольном направлении рулона полосовой стали, измеренной в положениях термометров 36, 37 и 38 листового металла на сторонах выхода участков 31А, 35 и 31В нагрева в печи 12 настоящего изобретения.

Как видно из данных измерений термометра 36 листового металла из Фиг.5(а), на стороне выхода участка 31А нагрева, использующего систему радиационных труб, существует неравномерность температуры полосовой стали. Несмотря на это, при нагреве по настоящему изобретению на стороне выхода устройства 35 высокочастотного индукционного нагрева соленоидного типа температура становится по существу равномерной подобно данным измерений термометра 37 листового металла из Фиг.5(b). Кроме того, на стороне выхода участка 31В нагрева, использующего систему радиационных труб, температура листового металла в продольном направлении полосовой стали является весьма стабильной и почти совсем не имеет отклонений подобно данным измерений термометра листового 38 металла из Фиг.5(с).

В результате при обезуглероживающем отжиге листовой кремнистой стали с ориентированной структурой полосовую сталь в продольном направлении можно отжигать весьма равномерно, поэтому качество кремнистой стали с ориентированной структурой также становится единообразным. Обезуглероживание становится равномерным и устраняются почти все дефекты покрытия.

Далее, при использовании системы высокочастотного индукционного нагрева соленоидного типа становится возможным быстрый нагрев за счет большего подвода теплоты по сравнению с нагревом с помощью системой радиационных труб.

В этом примере обезуглероживающего отжига кремнистой стали с ориентированной структурой в интервале температур 550°С-720°С в процессе повышения температуры при обезуглероживающем отжиге с регулированием скорости нагрева до 40°С/сек и выше при различных температурах этого диапазона установлено, что можно получить электротехническую листовую сталь, имеющую плотность магнитного потока (В8) 1,91T и более, и с регулированием скорости нагрева предпочтительно до 50°С/сек и выше, более предпочтительно до диапазона 75-125°С/сек, можно получить электротехническую листовую сталь, имеющую плотность магнитного потока В8, равную 1,92Т и выше, или еще более высокую плотность потока, поэтому предпочтительно воспользоваться преимуществом характеристик системы высокочастотного индукционного нагрева соленоидного типа и получить скорость повышения температуры нагрева 50°С/сек и более.

Обратите внимание, что Фиг.4 показывает пример, имеющий участок 33 азотирования, но настоящее изобретение не ограничивается до устройства обезуглероживающего отжига холоднокатаной листовой электротехнической стали с ориентированной структурой, имеющего участок азотирования, и также действительно для устройства обезуглероживающего отжига, не имеющего участка азотирования.

Фиг 6 - схематическое изометрическое изображение типового устройства непрерывной термообработки для светлого отжига холоднокатаного листа из ферритной нержавеющей стали. Основные элементы производственной линии схожи с основными элементами из Фиг.1 за исключением того, что на стороне выхода печи отсутствуют устройство для нанесения изолирующего вещества для отжига и сушильное устройство.

Фиг.7 - изображение в разрезе перпендикулярно продольному направлению, схематично показывающее конфигурацию по известному уровню техники, используемому для печи 12. Печь 12, в общем, сконфигурирована с участком 51 нагрева, использующим систему муфельной печи (косвенный нагрев), участком 52 выдержки и участком 54 охлаждения. Участок 51 нагрева снабжен термометрами 56, 57 и 58 листового металла для мониторинга температуры листового металла в середине нагрева.

Фиг.8 - изображение в разрезе перпендикулярно продольному направлению, схематично показывающее конфигурацию печи 12 устройства непрерывной термообработки (Фиг.6) для светлого отжига холоднокатаной ферритной нержавеющей стали из примера настоящего изобретения. За исключением печи 12 конструкция является такой же, как и у обычного устройства непрерывного отжига. По сравнению с линией отжига по известному уровню техники из Фиг.7, центр зоны нагрева снабжен устройством 55 высокочастотного индукционного нагрева соленоидного типа.

Точно так же как и в примере устройства обезуглероживающего отжига электротехнической листовой стали в конфигурации печи известного уровня техники, имели место большие колебания в процессе повышения температуры в зоне нагрева, но в настоящем изобретении лист нагревали близко к точке Кюри с помощью печи с устройством высокочастотного индукционного нагрева соленоидного типа и имелась возможность равномерно нагревать полосовую сталь в продольном направлении.

Таким образом, в настоящем изобретении для нагрева полосовой стали до температурного интервала от Tc - 30°С до Tc - 5°С во вторых зонах 35, 55 нагрева было использовано средство высокочастотного индукционного нагрева соленоидного типа.

При высокочастотном индукционном нагреве с помощью устройства соленоидного типа, как объясняется выше, магнитная проницаемость полосовой стали быстро падает близко к точке Кюри, поэтому способность к нагреву быстро снижается.

Следовательно, полезным является использование отдельных устройств индукционного нагрева для нагрева на предыдущей стадии, где эффект является значительным. Кроме того, при выполнении этой рекомендации также существует преимущество, состоящее в том, что отдельные устройства индукционного нагрева могут иметь меньший размер.

Фиг.9 показывает пример разделения второй зоны 35 нагрева из Фиг.4 на предыдущую стадию и последнюю стадию соответственно, снабженной устройствами 35А и 35В высокочастотного индукционного нагрева соленоидного типа.

Считается, что при повышении температуры полосовой стали во многих случаях необходим строгий контроль скорости повышения температуры на стороне высокой температуры (сторона ниже по технологическому потоку в направлении технологического потока). В таком случае в устройстве 35В высокочастотного индукционного нагрева соленоидного типа на стороне ниже по технологическому потоку по катушке протекает ток, имеющий некоторое значение (заданное значение), и скорость повышения температуры стали становится постоянной за счет точного регулирования скорости повышения температуры, в то время как в устройстве 35А высокочастотного индукционного нагрева соленоидного типа на стороне выше по технологическому потоку достаточно отрегулировать постоянную температуру полосовой стали на стороне входа устройства 35В высокочастотного индукционного нагрева соленоидного типа.

Фиг.10 показывает пример системы контроля такого устройства высокочастотного нагрева.

Эта система контроля следит за термометром 36 листового металла на стороне входа устройства 35А высокочастотного индукционного нагрева соленоидного типа выше по технологическому потоку для контроля состояния участка (предыдущая ступень) 31А нагрева системы радиационных труб. Кроме того, она рассчитывает количество тепла для нагрева, необходимое для того, чтобы температура листового металла листовой стали на стороне входа устройства 35В высокочастотного индукционного нагрева соленоидного типа в самом конце технологического потока соответствовала заданному значению, и из этого количества тепла определяет заданное значение выходной мощности WA устройства 35А высокочастотного индукционного нагрева соленоидного типа выше по технологическому потоку. Кроме того, она контролирует устройство 35А высокочастотного индукционного нагрева соленоидного типа выше по технологическому потоку, так чтобы фактическое значение выходной мощности соответствовало заданному значению мощности WA, и перемещает полосовую сталь через устройство 35В высокочастотного индукционного нагрева соленоидного типа в самом конце технологического потока, в то же время контролируя значение тока, проходящего через катушку, так чтобы обеспечить заданно значение тока IB.

Обратите внимание, что система следит за термометром 37 листового металла на стороне выхода, подтверждает, что температура листа на стороне выхода устройства 35 В высокочастотного индукционного нагрева соленоидного типа в самом конце технологического потока стала постоянной и затем перемещает полосовую сталь.

Фиг.11(а)-(d) показывают примеры распределения температуры в продольном направлении рулона полосовой стали, измеренной в положениях термометров 36 и 37 листового металла на сторонах выхода участков 31А и 35В нагрева в печи 12, и фактические значения выходной мощности устройств 35А и 35В высокочастотного индукционного нагрева соленоидного типа.

Как показано на Фиг.11(а), на стороне выхода участка 31А нагрева системы радиационных труб полосовая сталь имеет неравномерную температуру, но на стороне выхода устройства 35В высокочастотного индукционного нагрева соленоидного типа температура становится по существу равномерной, как показано на Фиг.11(b).

Однако фактическое значение выходной мощности устройства 35В высокочастотного индукционного нагрева соленоидного типа на стороне ниже по технологическому потоку колеблется, как показано на Фиг.11(d). На участке, где требуется более строгий контроль скорости повышения температуры, скорость повышения температуры полосовой стали колеблется.

Считается, что это связано с тем, что на участке, где термометр 36 листового металла на стороне входа устройства 35А высокочастотного индукционного нагрева соленоидного типа выше по технологическому потоку показывает температуру листового металла 500-600°С, коэффициент теплового излучения листовой стали значительно колеблется и, даже при использовании термометра листового металла для двухволнового измерения со сравнительно хорошей точностью измерения точность измерения не будет удовлетворительной.

Далее на Фиг.12 показана система контроля другого высокочастотного индуктивного устройства, которое может более стабильно повышать температуру.

Система перемещает полосовую сталь через устройство 35В высокочастотного индукционного нагрева соленоидного типа ниже по технологическому потоку, контролируя при этом ток, протекающий через катушку, так чтобы обеспечить заданное значение тока IB. Она определяет фактическое значение выходной мощности WB устройства 35В высокочастотного индукционного нагрева соленоидного типа в самом конце технологического потока, рассчитывает разницу ΔWB между этим фактическим значением выходной мощности и заданным значением выходной мощности, корректирует заданное значение WAO устройства 35А высокочастотного индукционного нагрева выше по потоку устройства 35В высокочастотного индукционного нагрева соленоидного типа в самом конце технологического потока, так чтобы фактическое значение выходной мощности становилось постоянным значением, и контролирует значение тока устройства 35А высокочастотного индукционного нагрева, так чтобы фактическое значение выходной мощности устройства 35А высокочастотного индукционного нагрева становилось скорректированным заданным значением выходной мощности ΔWB+WAO.

Обратите внимание, что система следит за термометром 36 листового металла на стороне входа для контроля состояния участка (предыдущая ступень) 31А нагрева системы радиационных труб и следит за термометром 37 листового металла на стороне выхода для подтверждения того, что температура листа на стороне выхода устройства 35В высокочастотного индукционного нагрева соленоидного типа в самом конце технологического потока становится постоянной, и затем перемещает полосовую сталь.

Фиг.13(а)-(d) показывает примеры распределения температуры в продольном направлении рулона полосовой стали, измеренной в положениях термометров 36 и 37 листового металла на сторонах выхода участков 31А и 35В нагрева в печи 12, и фактические значения выходной мощности устройств 35А и 35В высокочастотного индукционного нагрева соленоидного типа.

Заданная температура листового металла полосовой стали 60 у границы устройств 35А и 35В высокочастотного индукционного нагрева соленоидного типа составляла 680°С.

Обратите внимание, что если температура листового металла полосовой стали 60 на стороне выхода устройства 35В высокочастотного индукционного нагрева меньше Tc - 30°С, то по колебанию фактического значения выходной мощности в устройстве 35В высокочастотного индукционного нагрева ниже по технологическому потоку полагают, что температура внутри полосовой стали варьируется и нет возможности эффективно контролировать устройство 35А высокочастотного индукционного нагрева соленоидного типа, чтобы обеспечить постоянное значение выходной мощности.

Сообразно этой системе контроля, несмотря на то, что на стороне выхода участка 31А нагрева системы радиационных труб, как показано на Фиг.13(а), полосовая сталь имеет неравномерную температуру, на стороне выхода устройства 35В высокочастотного индукционного нагрева ниже по технологическому потоку, как показано на Фиг.13(b), температура становится по существу равномерной. Кроме того, фактическое значение выходной мощности устройства 35В высокочастотного индукционного нагрева весьма стабильно и почти совсем не имеет отклонений, как показано на Фиг.13(d).

Таким образом, при использовании этой системы контроля скорость повышения температуры полосовой стали 60 в устройстве 35В высокочастотного индукционного нагрева ниже по технологическому потоку является постоянной и очень стабильной и почти совсем не имеет отклонений.

В приведенном выше объяснении системы контроля было обеспечено два устройства индукционного нагрева, но количество устройств индукционного нагрева не ограничивается до двух и может быть любым.

Далее, в системе контроля, показанной на Фиг.12, достаточно установить устройство высокочастотного индукционного нагрева, предназначенное для получения постоянного значения выходной мощности соответственно участку температуры, где требуется очень точная скорость повышения температуры полосовой стали. Изобретение не ограничивается до расположения второй зоны нагрева в самом конце технологического потока.

Обратите внимание, что имеющая точку Кюри полосовая сталь, на которую распространяется настоящее изобретение, не ограничивается, как проиллюстрировано здесь, до холоднокатаной полосовой стали из электротехнической листовой стали с ориентированной структурой или холоднокатаной полосовой стали из ферритной нержавеющей листовой стали. Изобретение применимо ко всем полосовым сталям, имеющим точку Кюри.

Далее, листовая электротехническая сталь с ориентированной структурой, содержащая Si≤4,5 мас.%, на которую распространяется настоящее изобретение, должны быть, например, лишь какой-либо системой компонентов, подобной листовой электротехнической стали с ориентированной структурой, раскрытой в японской патентной публикации JP №2002-060482 (А), японской патентной публикации JP №2002-173715 (А) и т.д. Настоящее изобретение особо не ограничивает систему компонентов.

Далее, в качестве ферритной нержавеющей листовой стали, содержащей Cr<18 мас.%, на которую распространяется настоящее изобретение, могут быть использованы стали JIS G 4305 SUS430, SUS430J1L или другие стандартные стали или системы компонентов, такие как ферритная нержавеющая листовая сталь, раскрытая в японской патентной публикации JP №05-293595 (А), японской патентной публикации JP №06-002044 (А), японской патентной публикации JP №07-118754 (А) и т.д. Настоящее изобретение особо не ограничивает систему компонентов.

Далее, в качестве мартенситной нержавеющей листовой стали, содержащей Cr≤18 мас.%, на которую распространяется настоящее изобретение, могут быть использованы стали JIS G 4305 SUS410, SUS420J1 или другие стандартные стали или системы компонентов, такие как мартенситная нержавеющая листовая сталь, раскрытая в японской патентной публикации JP №07-268561 (А) и японской патентной публикации JP №08-199310 (А). Настоящее изобретение особо не ограничивает систему компонентов.

Обратите внимание, что средство для нагрева полосовой стали до температуры менее Tc - 50°С не ограничивается до системы радиационных труб. Эффективными являются все средства радиационного нагрева, использующие косвенный газовый нагрев или прямой газовый нагрев и/или средства радиационного нагрева, использующие электрические нагреватели, и/или средства нагрева, использующие устройства индукционного нагрева. Кроме того, система для нагрева от интервала температур от Tc - 30°С до Tc - 5°С, близкого к точке Кюри, до заданной температуры термообработки также не ограничивается до системы нагрева с помощью электрических нагревателей. Эффективными являются все средства радиационного нагрева, использующие косвенный газовый нагрев или прямой газовый нагрев, и/или средства радиационного нагрева, использующие электрические нагреватели. Кроме того, как правило, Tc - 30°С превышает 700°С. В этом интервале коэффициент теплового излучения листовой стали становится выше по абсолютной величине и больше не определяется состоянием поверхности сравнительного листа, поэтому повышается точность измерения термометра листового металла, и облегчается контроль температуры листовой стали, поэтому при температуре Tc - 30°С и более система нагрева не представляет большой проблемы.

Примеры

Пример 1

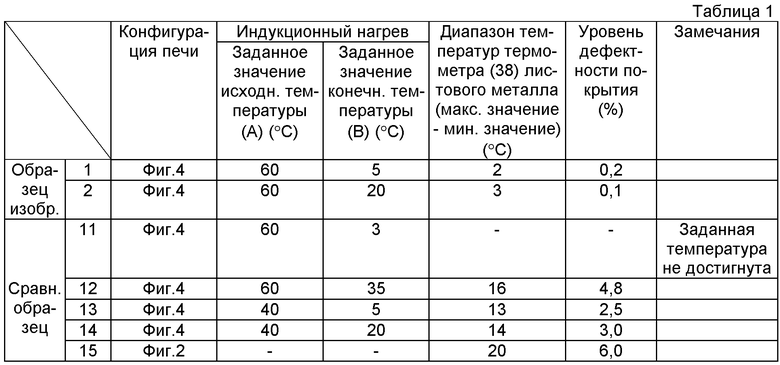

Стальной сляб, содержащий в мас.%: С: 0,06%, Si: 3,3%, Mn: 0,1%, P: 0,03%, S: 0,008%, растворимый в кислоте Al: 0,028%, N: 0,008% и Cr: 0,1%, был нагрет при температуре 1150°С, затем подвергнут горячей прокатке до толщины листа 2,3 мм, чтобы получить рулон полосовой стали, затем отожжен в два этапа при температуре отжига 1120°С и 920°С. Далее он был подвергнут холодной прокатке до толщины листа 0,22 мм с помощью реверсивного валка, затем подвергнут обезуглероживающему отжигу с помощью устройства обезуглероживающего отжига известного уровня техники (Фиг.1 и 2) и устройства обезуглероживающего отжига настоящего изобретения (Фиг.1 и 4). После этого он был отожжен при высокой температуре и, наконец, был подвергнут выравнивающему отжигу. Температура листовой стали на стороне выхода участка нагрева печи 12 была измерена термометром 38 листового металла и электротехническая листовая сталь с ориентированной структурой, подвергнутая выравнивающему отжигу, была измерена на уровень дефектности покрытия. Таблица 1 показывает условия испытаний и результаты испытаний. Обратите внимание, что начальная температура индукционного нагрева составляла Tc - А (°С) и конечная температура составляла Tc - В (°С). В таблице они представлены значениями А и В. Кроме того, в качестве единицы оценки стабильности качества в продольном направлении рулона, поскольку непрерывное измерение способности к обезуглероживанию является затруднительным, был измерен уровень дефектности покрытия (соотношение площадей), который можно измерять непрерывно.

В образцах 1 и 2 изобретения почти не было колебаний температур листовой стали согласно показаниям термометров листового материала. Кроме того, как результат было установлено, что уровень дефектности покрытия листов был весьма мал.

С другой стороны, в сравнительном образце 11, где конечная температура индукционного нагрева была слишком высокой, стальной лист не достиг заданной температуры и не соответствовал условиям испытаний. Кроме того, в сравнительном образце 12, где конечная температура индукционного нагрева была слишком низкой, и в сравнительных образцах 13 и 14, где начальные температуры индукционного нагрева были слишком высокими, колебания температур стального листа не были незначительными и в результате уровни дефектности покрытия были высокими. Обратите внимание, что сравнительный образец 15, который не использовал индукционный нагрев, имел большие колебания температуры стального листа и весьма значительный уровень дефектности покрытия стального листа.

Пример 2

Сляб, содержащий в мас.%: С: 0,005%, Si: 0,1%, Mn: 0,1%, Cr: 0,15%, P: 0,02%, S: 0,01% и N: 0,001%, был нагрет при температуре 1200°С, затем подвергнут горячей прокатке до толщины листа 5 мм, чтобы получить рулон полосовой стали, затем отожжен при 900°С. Далее он был подвергнут холодной прокатке до толщины 2 мм с помощью реверсивного валка, затем подвергнут светлому отжигу при 950°С с помощью системы известного уровня техники (Фиг.6 и 7) и системы по настоящему изобретению (Фиг.6 и 8) в устройстве отжига. Была измерена температура листовой стали на стороне выхода участка нагрева печи 12 и полученная ферритная нержавеющая листовая сталь была измерена на твердость после светлого отжига и измерена на уровень неудовлетворительных показателей по прочности. Таблица 2 показывает условия и результаты испытаний (заданные значения А и В подобны этим значениям в таблице 1).

В образцах 21 и 22 изобретения почти не было колебаний температур листовой стали. Кроме того, как результат было установлено, что колебания механической прочности стальных листов стали были весьма незначительными и почти не было частей, показавших неудовлетворительные результаты.

С другой стороны, в сравнительном образце 31, где конечная температура индукционного нагрева была слишком высокой, стальной лист не достиг заданной температуры и не соответствовал условиям испытаний. Кроме того, в сравнительном образце 32, где конечная температура индукционного нагрева была слишком низкой, и в сравнительных образцах 33 и 34, где начальные температуры индукционного нагрева были высокими, колебания в соотношениях частей стальных листов, имеющих неудовлетворительные показатели по механической прочности (недостаточный нагрев), были значительными. Обратите внимание, что сравнительный образец 35, который не использовал индукционный нагрев, имел весьма значительное соотношение частей стального листа, имеющих неудовлетворительные показатели по механической прочности (недостаточный нагрев).

Промышленная применимость

По настоящему изобретению при нагреве полосовой стали, имеющей точку Кюри, до температуры отжига, превышающей точку Кюри, в продольном направлении полосовой стали может быть выполнен весьма равномерный нагрев.

При непрерывном отжиге холоднокатаной полосовой стали из листовой кремнистой стали с ориентированной структурой, ферритной полосовой нержавеющей стали, мартенситной полосовой нержавеющей стали и подобной стали необходимы строгий контроль и равномерность скорости повышения температуры листовой стали. Применяя настоящее изобретение при таком непрерывном отжиге полосовой стали, можно достичь большого эффекта улучшения качества за счет улучшения равномерности температуры отжига и изготавливать продукт стабильного качества. Следовательно, настоящее изобретение обладает значительным экономическим эффектом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО БЫСТРОГО НАГРЕВА ЛИНИИ НЕПРЕРЫВНОГО ОТЖИГА | 2013 |

|

RU2617085C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТЕКСТУРИРОВАННОГО ЛИСТА ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2016 |

|

RU2692138C1 |

| ОБОРУДОВАНИЕ ДЛЯ ОТЖИГА ГОРЯЧЕКАТАНОГО ЛИСТА, СПОСОБ ОТЖИГА ГОРЯЧЕКАТАНОГО ЛИСТА И СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С КРЕМНИЙСОДЕРЖАЩЕГО ГОРЯЧЕКАТАНОГО СТАЛЬНОГО ЛИСТА | 2017 |

|

RU2724265C1 |

| СПОСОБ РЕКРИСТАЛЛИЗАЦИОННОГО ОТЖИГА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ПОЛОСОВОЙ СТАЛИ | 2021 |

|

RU2804215C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2015 |

|

RU2674373C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ | 2020 |

|

RU2795222C1 |

| СПОСОБ ОТЖИГА ЛИСТОВОЙ СТАЛИ | 2013 |

|

RU2647419C2 |

| СПОСОБ НАГРЕВА СТАЛЬНОГО ЛИСТА ВО ВРЕМЯ НЕПРЕРЫВНОГО ОТЖИГА И УСТАНОВКА НЕПРЕРЫВНОГО ОТЖИГА | 2019 |

|

RU2751857C1 |

| СПОСОБ ОТЖИГА НИЗКОУГЛЕРОДИСТОЙ ТОНКОЛИСТОВОЙ СТАЛИ | 2006 |

|

RU2354719C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ОТОЖЖЕННЫХ СОРТОВ СТАЛИ И СПОСОБ ДЛЯ ПРОИЗВОДСТВА УПОМЯНУТЫХ СОРТОВ СТАЛИ | 2012 |

|

RU2608257C2 |

Изобретение относится к области термической обработки полосовой стали. Для обеспечения равномерного нагрева стальной полосы в продольном направлении нагрев стальной полосы, имеющей точку Кюри (Тc), осуществляют в устройстве для непрерывного отжига, которое содержит зону нагрева, зону выдержки и зону охлаждения при температуре отжига выше Тc, во время которого нагрев в зоне нагрева разделяют на три зоны, при этом в первой зоне нагрева нагрев ведут с помощью средства радиационного нагрева, использующего газовый нагрев, и/или средства радиационного нагрева, использующего электрические нагреватели до температуры менее Тc - 50°С, в следующей, второй зоне нагрева, нагретую полосовую сталь нагревают с помощью средства высокочастотного индукционного нагрева соленоидного типа до температурной области от (Тc - 30)°С до (Тc - 5)°С, и в последней, третьей зоне нагрева, нагретую полосовую сталь нагревают с помощью средства радиационного нагрева, использующего газовый нагрев, и/или средства радиационного нагрева, использующего электрические нагреватели, до заданной температуры термообработки выше Т° для равномерного отжига полосовой стали, имеющей точку Кюри, в продольном направлении. 2 н. и 6 з.п. ф-лы, 2 табл., 13 ил.

1. Способ непрерывного отжига при температуре, превышающей точку Кюри, полосовой стали, имеющей точку Кюри, в устройстве непрерывного отжига, содержащем зону нагрева, зону выдержки, при необходимости, зону азотирования и зону охлаждения, характеризующийся разделением зоны нагрева на три участка, с первого по третий, при этом

в первой зоне нагрев полосовой стали ведут с помощью средства радиационного нагрева, использующего косвенный газовый нагрев или прямой газовый нагрев, и/или средства радиационного нагрева, использующего электрические нагреватели до температуры от 500°С до температуры меньше точки Кюри (Тc), равной (Тc - 50)°С,

во второй зоне нагрев нагретой полосовой стали ведут с помощью средства высокочастотного индукционного нагрева соленоидного типа при скорости нагрева 50°С/с и более до температуры от (Тc - 30)°С до (Тc - 5)°С и

в третьей зоне нагрев нагретой полосовой стали ведут с помощью средства радиационного нагрева, использующего косвенный газовый нагрев или прямой газовый нагрев, и/или - средства радиационного нагрева, использующего электрические нагреватели, до заданной температуры термообработки, превышающей точку Кюри (Тc).

2. Способ по п.1, в котором во второй зоне нагрева нагревают нагретую полосовую сталь с помощью дополнительного некоторого числа средств высокочастотного индукционного нагрева соленоидного типа.

3. Способ по п.2, в котором осуществляют одновременный контроль некоторого числа средств высокочастотного индукционного нагрева соленоидного типа, так, чтобы значение выходного тока средства индукционного нагрева на участке контроля в самом конце технологического потока соответствовало заданному значению, контроль их с помощью определения фактического значения выходной мощности средства индукционного нагрева на участке контроля в конце технологического потока, вычисление разницы между найденным фактическим значением выходной мощности и заданным значением выходной мощности, использование вычисленной разницы значений мощности для корректировки заданных значений выходной мощности устройств индукционного нагрева, расположенных выше по технологическому потоку участка контроля в конце технологического потока, так чтобы фактические значения выходной мощности средств индукционного нагрева, расположенных выше по технологическому потоку участка контроля в конце технологического потока, соответствовали скорректированным заданным значениям выходной мощности, обеспечением постоянной скорости повышения температуры полосовой стали вблизи точки Кюри.

4. Способ по любому из пп.1-3, в котором полосовая сталь, имеющая точку Кюри, является холоднокатаной листовой электротехнической сталью с ориентированной структурой, содержащей Si≤4,5 мас.%.

5. Способ по любому из пп.1-3, в котором полосовая сталь, имеющая точку Кюри, является холоднокатаной ферритной нержавеющей листовой сталью или мартенситной нержавеющей листовой сталью, содержащей Сr≤18 мас.%.

6. Устройство для непрерывного отжига при температуре, превышающей точку Кюри, полосовой стали, имеющей точку Кюри, содержащее зону нагрева, зону выдержки, при необходимости, зону азотирования и зону охлаждения, в котором зона нагрева разделена на три участка, с первого по третий,

первая зона нагрева снабжена средством радиационного нагрева, использующим косвенный газовый нагрев или прямой газовый нагрев, и/или средством радиационного нагрева, использующим электрические нагреватели для нагрева полосовой стали до температуры от 500°С до температуры меньше точки Кюри (Тc), равной (Тc - 50)°С,

вторая зона нагрева снабжена средством высокочастотного индукционного нагрева соленоидного типа для нагрева полосовой стали, нагретой в первой зоне нагрева, до температурной области от Тc - 30°С до Тc - 5°С и

третья зона нагрева снабжена средством радиационного нагрева, использующим косвенный газовый нагрев или прямой газовый нагрев, и/или средством радиационного нагрева, использующим электрические нагреватели, для нагрева полосовой стали, нагретой во второй зоне нагрева, до заданной температуры термообработки, превышающей точку Кюри.

7. Устройство по п.6, в котором вторая зона нагрева дополнительно снабжена некоторым числом средств высокочастотного индукционного нагрева соленоидного типа.

8. Устройство по п.7, которое снабжено контролирующим средством для контроля указанного некоторого числа средств высокочастотного индукционного нагрева соленоидного типа, так, чтобы значение выходного тока средства индукционного нагрева на участке контроля в конце технологического потока, наряду с некоторым количеством средств высокочастотного индукционного нагрева соленоидного типа соответствовало заданному значению, измерительным средством для определения фактического значения выходной мощности средства индукционного нагрева на участке контроля в конце технологического потока, средством обработки данных для вычисления разницы между найденным фактическим значением выходной мощности и заданным значением мощности для корректировки заданных значений выходной мощности средств индукционного нагрева, расположенных выше по технологическому потоку участка контроля в конце технологического потока, и контролирующим средством фактических значений выходной мощности средств индукционного нагрева, расположенных выше по технологическому потоку участка контроля в конце технологического потока, становились скорректированным заданным значением выходной мощности, обеспечения постоянной скорости повышения температуры полосовой стали вблизи точки Кюри.

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ ЛИСТОВОЙ СТАЛИ | 1994 |

|

RU2126452C1 |

| СПОСОБ ИНГИБИЦИОННОГО КОНТРОЛЯ ПРИ ИЗГОТОВЛЕНИИ ТЕКСТУРИРОВАННЫХ ЛИСТОВ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1997 |

|

RU2198230C2 |

Авторы

Даты

2011-03-20—Публикация

2008-04-04—Подача