Изобретение относится к способам очистки водорода. Оно также относится к методу улучшения качества полупроводникового кремния, полученного методом термического разложения силана. Способ включает обработку водорода дисперсным магнием, алюминием и/или дисперсной смесью магния и алюминия и/или дисперсной смесью магния и/или алюминия с дисперсным титаном и/или титановыми сплавами для удаления из него азота, бор- и фторсодержащих примесей, таких как ВН3, В2Н6, РН3 и других примесей, включая силан и этилен.

При получении полупроводникового кремния в процессе пиролиза силана в кипящем слое образуется большое количество водорода. По реакции при разложении из одной молекулы силана образуется две молекулы водорода.

SiH4 → Si+2Н2

После очистки водород может использоваться повторно в процессе осаждения кремния. Однако в водороде остаются такие примеси как азот - до 100 ppm, этилен - 100 ppb и до 10 ppb гидридов бора и 10 ppb гидридов фосфора, которые влияют на качество получаемого полупроводникового кремния.

Известен способ очистки водорода от микро- и макропримесей с использованием криогенных методов (патенты США №3628340, МПК F25J 3/00, 1971; №3839847, МПК B01D 53/04, 1974; №4043770, МПК B01D 53/04, 1977).

Для очистки индустриального водорода, используемого для деструктивной гидрогенизации и гидрирования нефтепродуктов, применяются криогенные способы, однако они не обеспечивают получения особо чистого водорода, который находит применение в электронных технологиях и электронной технике. Остаточное содержание примесей в водороде, прошедшем такую очистку, слишком велико для его использования в целом ряде процессов, например в процессе осаждения полупроводникового кремния из моносилана или хлорсиланов. Кроме того, к недостаткам известных криогенных способов можно отнести большую энергоемкость и сложность осуществления процесса очистки водорода.

Известен способ очистки водорода от бор- и фосфорсодержащих примесей, заключающийся в обработке водорода путем пропускания его через слой активированного угля (патент США №4242875, МПК С01В 3/50, 1981). По данному методу из водорода удаляют гидриды бора, такие как ВН3 и B2H6, и гидриды фосфора, такие как РН3. Процесс ведут при температурах минус 101°С до 173°С и атмосферном давлении.

Описан способ очистки силана от примесей бора с использованием аминов (патент США №3041141, МПК С01В 33/04, 1962).

Снижение содержания примесей бора в силане с использованием гидрида щелочноземельного металла описывается и в патенте Великобритании №851962.

Недостатками указанных способов является невозможность полной очистки водорода от примесей фосфора и азота.

Удаление примесей бора и фосфора из водорода на активированном угле при криогенных температурах описано в патенте США №4871524, МПК С01В 3/56, 1989

Однако к недостаткам известного способа очистки водорода можно отнести использование криогенных температур и невозможность эффективной очистки водорода от примесей азота, а также высокие энергозатраты.

Задача настоящего изобретения - разработать простой способ очистки водорода, образующегося при пиролизе моносилана, от бора, фосфора, азота, силана и С2Н2. Содержание фосфора составляет - 10 ppb, бора - 10 ppb и азота - 100 ppm.

В результате научно-исследовательских и экпериментальных работ было обнаружено, что активированные порошки магния, или алюминия, или их смеси, или смеси магния и/или алюминия с мелкодисперсным титаном или его сплавами могут использоваться для очистки водорода в процессе получении полупроводникового кремния из силана.

Магний, алюминий, титан, титановые сплавы или их смеси могут находиться в различных состояниях: в виде дисперсного металла, в виде стружки, фольги, губки и т.д. Однако для данного процесса наиболее пригодны порошки с размерами частиц от 0,1 до 5000 мкм, причем форма частиц может быть произвольной.

Активация металлов происходит в реакторе при подаче водорода и нагреве содержимого до рабочих температур.

Способ очистки водорода, загрязненного бором, фосфором, азотом, силаном и С2Н2, заключается в пропускании потока загрязненного водорода через неподвижный или кипящий слой порошка магния, или алюминия, или их смеси, или смеси магния и/или алюминия с мелкодисперсным титаном или его сплавами при температуре 500-1000°С и атмосферном давлении или при давлении от 1 до 10 атм.

Способ предлагается осуществлять в аппарате, с распределительной решеткой, электрообогревом и устройством для регулирования температуры. Внизу и вверху аппарата расположены приспособления для ввода и вывода газа. В реактор, заполненный слоем порошка металла, подают предварительно нагретый загрязненный микропримесями водород. Температура в реакторе поддерживается в пределах от 500 до 1000°С. Проходя через слой порошка, очищенный водород выводится вверху аппарата и охлаждается в рекуператоре тепла за счет загрязненного водорода.

Более эффективно процесс очистки водорода от микропримесей протекает в реакторах с «кипящем» слоем частиц металлов. В этом случае размеры аппарата выбирают с учетом размеров частиц металлов или сплавов, диаметра аппарата и линейной скорости.

Для более полной очистки водорода можно использовать несколько последовательно соединенных реакторов, заполненных различными порошками. А с целью непрерывного процесса очистки водорода можно применять параллельно установленные цепочки аппаратов. При таком использовании оборудования одна цепочка находится в рабочем режиме, а вторая проходит стадию регенерации или переоснащения.

В предложенной системе может быть три и более параллельные цепочки, состоящих из различного количества аппаратов.

Содержание примесей в очищенном водороде составляет:

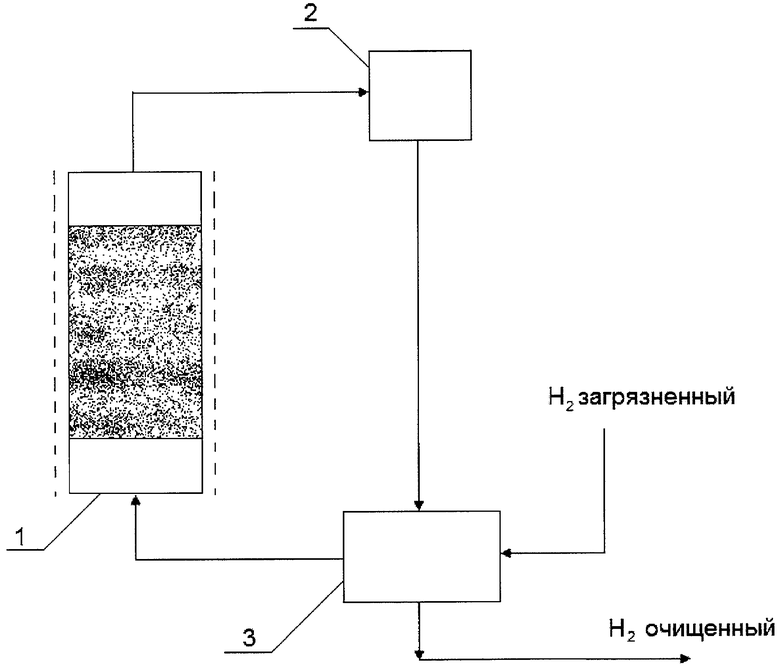

На чертеже представлена схема очистки водорода с неподвижным и кипящим слоем порошка металла. Реактор - 1, пылеотделитель - 2, теплообменник - 3.

Пример 1.

В аппарат, высотой 1000 мм и внутренним диаметром 150 мм, снабженный газораспределительной решеткой, вводом и выводом газа, электрообогревом и устройством для регулирования температуры, загружают порошок магния с размером частиц 10-200 мкм. Далее с помощью электрообогрева в течение 3 часов температуру в токе водорода в реакторе повышают до 700°С. При этой температуре через слой порошка пропускают водород, освобождая его от примесей. Анализ газового потока проводят каждые 50 часов. Содержание примесей в водороде приведено в таблице 1.

Пример 2.

В условиях примера 1 в реактор загружают смесь порошков магния и алюминия в соотношении 1:1. Размер частиц порошка магния 10-500 мкм, алюминия - 70-350 мкм. Температура в реакторе 500°С. Поток водорода подают со скоростью 150 л/ч. Содержание примесей в водороде приведено в таблице 2.

Пример 3.

В условиях примера 1 в реактор загружают смесь порошков магния и титана в соотношении 1:4. Размер частиц порошка магния 70-350 мкм, титана - 20-500 мкм. Температура в реакторе 850°С. Поток водорода подают со скоростью 150 л/ч. Содержание примесей в водороде приведено в таблице 3.

Пример 4.

В условиях примера 1 в реактор загружают смесь порошков магния и сплава титана состава TiFe2 в соотношении 1:4. Размер частиц порошка магния 70-350 мкм, сплава титана сплава 20-500 мкм. Температура в реакторе 850°С. Скорость потока водорода - 150 л/ч. Содержание примесей в водороде приведено в таблице 4.

Пример 5. В условиях примера 1 в реактор загружают смесь порошков магния и сплава титана, содержащего 5% кобальта, в соотношении 1:10. Размер частиц порошка магния 20-250 мкм, титанового сплава 20-500 мкм. Температура в реакторе 1000°С. Скорость потока водорода - 150 л/ч.

Содержание примесей в водороде приведено в таблице 5.

Пример 6.

В три аппарата, соединенных последовательно, загружают металлические поглотители. В первый аппарат загружают порошок магния, во второй - смесь порошков магния и титана, в соотношении 1: 4. Размер частиц порошка магния 70-350 мкм, титана - 20-500 мкм и в третий - смесь порошка магния и сплава титана TiFe2 в соотношении 1:10. Размер частиц порошка магния 20-250 мкм, титанового сплава 20-500 мкм. Температура в первом аппарате - 650°С, во втором - 750°С и в третьем - 900°С. Скорость потока водорода 150 л/ч.

Содержание примесей в водороде приведено в таблице 6.

Пример 7.

В условиях примера 1 в реактор загружают смесь порошков магния и сплава титана, содержащего 5 мас.% алюминия, в соотношении 2:1. Средний размер частиц порошка магния 30 мкм, сплава титана 40 мкм. Температура в реакторе 700°С. Скорость потока водорода - 150 л/ч.

Содержание примесей в водороде приведено в таблице 7.

Пример 8.

В условиях примера 1 в реактор загружают смесь порошков магния и сплава титана, содержащего 0,1 мас.% циркония, в соотношении 3:1. Размер частиц порошка магния 35 мкм, сплава титана 45 мкм. Температура в реакторе 800°С. Скорость потока водорода - 150 л/ч.

Содержание примесей в водороде приведено в таблице 8.

Пример 9.

В условиях примера 1 в реактор загружают смесь порошков магния и сплава титана с никелем в соотношении 1:1. Размер частиц порошка магния 30 мкм, сплава титана 40 мкм. Температура в реакторе 750°С. Скорость потока водорода - 150 л/ч.

Результаты анализа приведены в таблице 9.

Изобретение относится к области химии и может быть использовано при очистке водорода от примесей бора, фосфора и этилена. Способ заключается в пропускании потока загрязненного водорода через неподвижный или кипящий слой порошка магния, или алюминия, или их смеси, или смеси магния и/или алюминия с мелкодисперсным титаном или его сплавами при температуре 500-1000°С. В качестве порошка используют смесь магния или алюминия со сплавом титана, содержащим от 0,1 до 36 мас.% магния или алюминия, или циркония. В качестве сплава титана используют его сплавы с железом, никелем или кобальтом. Порошок имеет размер частиц от 0,1 до 5000 мкм. Изобретение позволяет повысить эффективность очистки водорода. 3 з.п. ф-лы, 1 ил., 9 табл.

1. Способ глубокой очистки водорода, загрязненного бором, фосфором, азотом, силаном и С2Н4, заключающийся в пропускании потока загрязненного водорода через неподвижный или кипящий слой порошка магния, или алюминия, или их смеси, или смеси магния и/или алюминия с мелкодисперсным титаном или его сплавами при температуре 500-1000°С.

2. Способ по п.1, отличающийся тем, что в качестве порошка используют смесь магния или алюминия со сплавом титана, содержащим от 0,1 до 36 мас.% магния, или алюминия, или циркония.

3. Способ по п.1, отличающийся тем, что в качестве сплава титана используют его сплавы с железом, никелем или кобальтом.

4. Способ по п.1, отличающийся тем, что порошок имеет размер частиц от 0,1 до 5000 мкм.

| Способ очистки водорода | 1989 |

|

SU1643450A1 |

| RU 2063927 C1, 20.07.1996 | |||

| US 4871524 A, 03.10.1989 | |||

| Приспособление при прессе для охлаждения выдавливаемой из мягкого металла проволоки | 1926 |

|

SU5123A1 |

| Пневматическое сооружение комбинированного типа | 1982 |

|

SU1032132A1 |

| US 4036944 A, 19.07.1977 | |||

| JP 9194970 A, 29.07.1997. | |||

Авторы

Даты

2011-03-27—Публикация

2009-08-27—Подача