Устройство для гранулирования расплавов относится к конструкциям для превращения жидких материалов в каплеобразную форму разбрызгиванием и отверждением капель (методом приллирования), а более конкретно к устройствам для гранулирования расплавов аммиачной селитры с различными добавками; карбамида в технологии производства азотных удобрений.

Известны устройства, принятые за аналоги, для превращения жидких расплавов разбрызгиванием в каплеобразную форму и их отверждением в виде гранул при последующем охлаждении, см. патент РФ №2181305. Известные устройства для гранулирования расплавов включают укрепленную на полом валу (с возможностью вращения шкивом) корзину с отверстиями для разбрызгивания расплава; верхнюю крышку; жестко соединенный с трубопроводом штуцер ввода расплава в корзину; источник акустических колебаний со штоком, проходящим через полый вал вращения корзины с, по меньшей мере, одной колебательной тарелкой на нижнем конце штока, а также опорную обойму полого вала и опорные кронштейны жесткой установки устройства на настиле грануляционной башни. Шкив приводится во вращение от отдельно установленного и закрепленного на настиле башни привода посредством гибкой ременной передачи.

Работа конструкции аналога заключается в следующем. Плав продукта, например селитры, через штуцер ввода расплава подают в цилиндрическую корзину. Перед подачей плава включают привод вращения корзины и одновременно источник акустических колебаний, только после чего в корзину подают жидкий расплав. Под действием центробежных и гравитационных сил через отверстия всей поверхности корзины (и боковой стенки и нижнего днища) вытекают струи расплава во внутренний объем грануляционной башни, распространяясь в нем при падении, по сложным криволинейным траекториям. Двигаясь по криволинейным пространственным траекториям, охлаждаясь, непрерывные струи распадаются - дробятся на капли, которые, затвердевая, приобретают окончательную форму гранул. Акустические колебания, приданные жидкой фазе в корзине, побуждают многочисленные струи, выходящие из отверстий к равномерному дроблению. Это снижает влияние фактора случайности (вероятности) процесса распада струй и способствует получению более равномерного грансостава, удовлетворяющего интервалу, установленному существующими стандартами. Не требуется последующей классификации по крупным, средним и мелким (пылевидным) фракциям.

Недостатком конструкции аналога является периодически возникающие, особенно в начальные пусковые моменты, переполнение и перелив корзины. Эти явления обусловлены образованием непроходимости отверстий, что связано в начальный период с отклонениями контактных процессов (смачивания), изменениями характеристик этих процессов. В процессе «обычной» эксплуатации эффект непроходимости вызывается нарастанием в пограничных зонах - на краях отверстий нерастворенных микрочастиц, попадающих в плав аммиачной селитры, например, с антислеживающей добавкой раствора Mg(NO3)2. Переполнение и перелив из корзины вызывают остановку производства, приводят к необходимости дополнительных очисток внутренней поверхности башни от фрагментов массы продукта, попавших во внутренний объем без регламентного разбрызгивания.

Указанный недостаток устранен в известном решении, принятом за прототип, - патенте РФ №2317850. Известное устройство для гранулирования расплавов включает укрепленную на валу с возможностью вращения (шкивом) корзину с отверстиями для разбрызгивания расплава; подпружиненную крышку корзины; штуцер ввода расплава в корзину соединенный с подающим трубопроводом гибкой вставкой; источник акустических колебаний со штоком, проходящим через полый вал вращения корзины (с, по меньшей мере, одной колебательной тарелкой на нижнем конце штока), а также опорную обойму полого вала, жестко связанную с крышкой, и кронштейны опирания устройства на настиле гранбашни с упругими элементами. Шкив приводится во вращение от отдельно установленного (и закрепленного на настиле башни) привода посредством гибкой ременной передачи. В отличие от устройств аналогов прототип снабжен механизмом вертикального ударно-встряхивающего перемещения корзины, скрепленным с опорной обоймой полого вала. Для встряхиваний опорные кронштейны устройства установлены на настиле грануляционной башни на упругих элементах.

По сути технологического процесса работа конструкции прототипа не отличается от работы аналога. Разница состоит лишь в периодическом ударно-встряхивающем воздействии на корзину во внештатных ситуациях, - в моменты переполнения-перелива корзины, возникающие при образовании непроходимости ее отверстий. Повторно следует отметить, что в практике процесса гранулирования возникают переполнения корзины с переливом жидкой фазы через верхний край, обусловленные эффектом непроходимости отверстий корзины:

- в начальные пусковые моменты, что связано с низкими начальными характеристиками контактного процесса - процесса смачивания;

- в процессе «обычной» эксплуатации, где этот эффект непроходимости вызывается нарастанием в пограничных зонах - на краях отверстий нерастворенных микрочастиц, попадающих в плав аммиачной селитры, например, с антислеживающей добавкой раствора Mg(NO3)2. Для принудительного разрушения эффекта непроходимости, по поступлению сигнала о переполнении корзины, вручную или автоматически приводится в работу введенный механизм ударно-встряхивающего перемещения.

Недостатком конструкции прототипа являются повышенные значения необходимого встряхивающего усилия, что связано с приложением его к совокупному корзинному узлу с крышкой и опорными кронштейнами, обладающему большим количеством деталей, а следовательно и увеличенной массой, что вызывает увеличение массы и мощности самого встряхивающего устройства. Другой недостаток обусловлен приложением этого усилия (к корзине), через опорную обойму вала, что вызывает низкую долговечность опорного подшипникового узла, размещенного в обойме. К недостаткам также следует отнести низкую долговечность узла присоединения штуцера слива плава к подающему трубопроводу, выполненного с гибкой вставкой.

Целью предлагаемого изобретения является уменьшение значения ударно-встряхивающего усилия, достаточного для разрушения непроходимости отверстий корзины, за счет приложения усилия непосредственно к полому валу, жестко скрепленному с корзиной, а также повышение долговечности подшипникового узла устройства и узла присоединения штуцера слива плава к подающему трубопроводу.

Указанная цель достигается тем, что в известном устройстве для гранулирования расплавов, включающем центрально расположенный шток акустических колебаний; укрепленную ребрами на полом валу с возможностью вращения корзину с отверстиями для разбрызгивания расплава; опорную обойму полого вала, соединенную с крышкой и опорными кронштейнами крепления на настиле грануляционной башни; механизм вертикального ударно-встряхивающего перемещения корзины, новым является то, что полый вал выполнен из двух частей так, что обе части соединены друг с другом передающим вращение вертикально подвижным соединением с ограничителем перемещения нижней части вала с корзиной вниз и торцовой упругой вставкой между обеими частями вала, причем в опорную обойму вставлена верхняя часть полого вала, а с механизмом ударно-встряхивающего перемещения взаимодействует бурт, выполненный на нижней части вала.

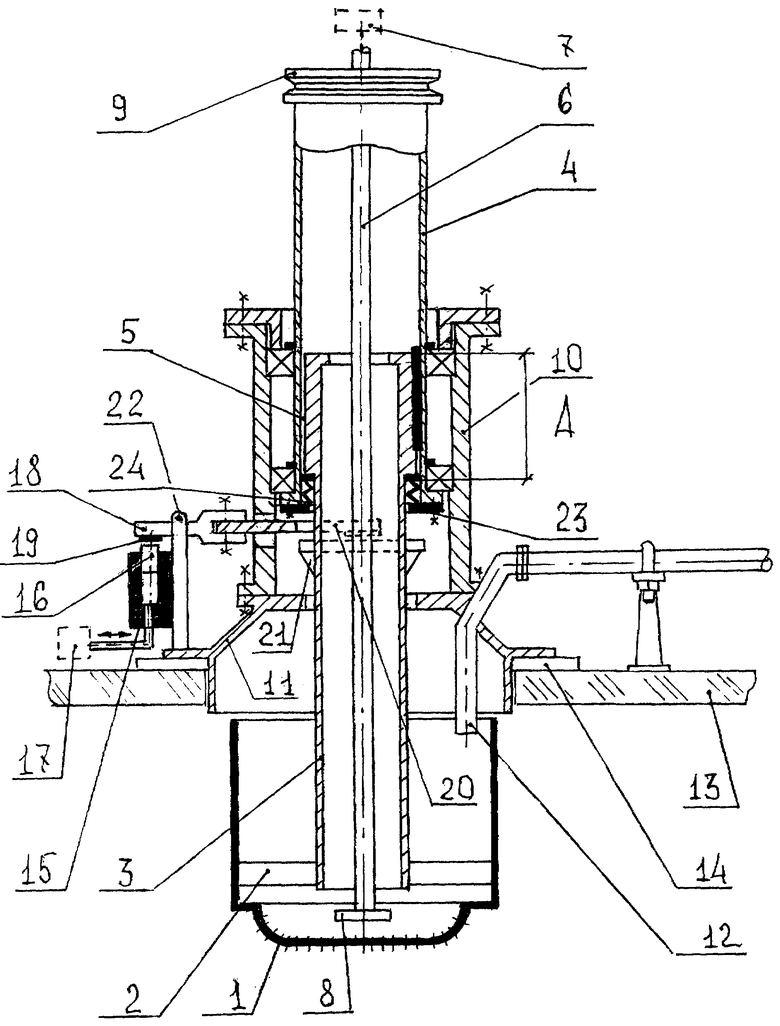

Изобретение поясняется чертежом.

На чертеже изображено усовершенствованное устройство с полым валом крепления корзины, выполненным из двух частей: верхней и нижней. Верхняя часть вала вставлена в жестко-неподвижную опорную обойму. Нижняя часть вала вставлена внутрь верхней с возможностью свободного вертикального перемещения и подпружинена. Механизм вертикального ударно-встряхивающего перемещения соединен с одним концом поворотного коромысла, установленного на шарнире. Другой конец поворотного коромысла, выполненный в виде вилки, расположен над введенным буртом, выполненным на нижней части вала, подпружиненной торцевой упругой вставкой.

Показанные на чертеже различные составляющие устройства условно несоразмерны.

Предложенная конструкция состоит из перфорированной корзины 1, скрепленной ребрами 2 с нижней 3 частью полого вала. Нижняя часть вала 3 введена внутрь верхней части 4 и образует с ним вертикально подвижное соединение 5, передающее вращение. Конструкция и длина «А» соединения 5 обеспечивают предотвращение отклонений оси нижней части вала от оси верхней, т.е. предотвращение возникновения искривлений по вертикали, и несоосность обоих частей, что недопустимо при вращении. По оси полого вала размещен шток 6 с пневматическим источником акустических колебаний 7 и тарелкой 8. Верхняя часть полого вала 4 снабжена шкивом 9 для ременной передачи и установлена в опорной обойме 10, скрепленной с крышкой 11. В крышку 11 введен жесткий штуцер 12 ввода расплава. Крышка 11 установлена на настиле 13 грануляционной башни на жестких опорных кронштейнах 14. Ударно-встряхивающий механизм состоит из цилиндра 15 и поршня 16 с пневмоисточником 17. Цилиндр 15 и поршень 16 соединены с одним концом поворотного коромысла 18, снабженным наковальней 19. Другой конец поворотного коромысла 18, выполненный в виде вилки 20, расположен над специальным буртом 21 на нижней части вала 3. Своей серединой коромысло 18 установлено на шарнирной опоре 22. Внизу верхней части вала 4 выполнен ограничитель 23, ограничивающий перемещение-падение нижней части вала вниз. Между ограничителем 23 и внутренним концом нижней части вала 3 установлена торцевая упругая вставка 24.

Работа предложенной конструкции в части технологии подачи и разбрызгивания расплава не отличается от работы конструкции прототипа и состоит в следующем. Перед подачей расплава включается ременный привод вращения шкива 9 и источник акустических колебаний 7. Вращательное движение шкива 9 и частей полого вала 3 и 4 передается ребрами 2 корзине 1. Источник акустических колебаний подает колебательные импульсы по штоку 6 на тарелку 8. Через установленный на крышке 11 штуцер 12 в корзину вводится жидкий расплав. Под действием центробежных (от вращения корзины) и гравитационных сил плав вытекает через отверстия в корзине 1 во внутренний объем грануляционной башни, распространяясь в нем при падении по сложным криволинейным траекториям. Акустические колебания, приданные жидкой фазе в корзине 1 тарелкой 8, побуждают многочисленные струи, выходящие из отверстий корзины 1, к равномерному дроблению, обеспечивая высокое «размерное» качество гранул, удовлетворяющее интервалу грансостава, требуемого действующими стандартами. При этом в проведении последующей классификации-разделения гранул по размерным фракциям фактической необходимости нет.

В отдельных случаях, например, в начальные пусковые моменты возникают переполнения корзины 1 (с переливом жидкой фазы через верхний край), обусловленные эффектом непроходимости отверстий корзины, что связано с отклонениями начальных характеристик контактного процесса - процесса смачивания. В процессе «обычной» эксплуатации эффект непроходимости вызывается нарастанием в пограничных зонах - на краях отверстий нерастворенных микрочастиц, попадающих в плав аммиачной селитры, например, с антислеживающей добавкой раствора Mg(NO3)2. Для принудительного разрушения этого эффекта непроходимости-несмачиваемости, по поступлению сигнала о переполнении корзины, вручную или автоматически приводится в работу введенный механизм ударно-встряхивающего перемещения. То есть от пневмоисточника 17 подается воздух в цилиндр 15, который резко двигает поршень 16, ударяющий по наковальне 19 одного из концов поворотного коромысла 18. Это ударно-встряхивающее воздействие коромысло 18 другим концом, выполненным в виде вилки 20, передает бурту 21 нижнего вала 3 и тем самым корзине 1. Так как соединение 5 вертикально подвижно, нижняя часть вала 3 с корзиной 1 мгновенно перемещаются вниз, сжимая упругую торцевую вставку 24 до предела - смыкания с ограничителем 23. После удара корзина 1 с нижней частью вала 3 возвращаются торцевой упругой вставкой 24 в исходное (или близкое к исходному) положение в режиме затухающих вертикальных колебаний - вертикальных перемещений. В момент удара образовавшиеся в отверстиях перемычки частицы, под действием возникающего резкого усилия-изменения напряженного состояния, разрушаются. Восстанавливается проходимость отверстий, восстанавливается выход классических гранул. (В отличие от прототипа по предложенному решению крышка 11 корзины 1, штуцер ввода расплава 12 неподвижны на жестких опорных кронштейнах 14, установленных на настиле 13 башни). В самом механизме, после удара, подача воздуха мгновенно прекращается и мгновенно открывается сброс воздуха из цилиндра 15 в атмосферу. В случае недостаточности воздействия по повторному сигналу цикл повторяется.

Благодаря предложенному решению - введенному делению вала на части, с обеспечением продольной подвижности нижней части и приложением усилия именно к ней, уменьшены значения необходимого встряхивающего усилия. Усилие уменьшено за счет того, что приложено оно не к совокупному корзинному узлу с крышкой и опорными кронштейнами, обладающему большим количеством деталей, а следовательно, и увеличенной массой (конструкции прототипа), а непосредственно к нижней, вертикально подвижной части вала. Одновременно в предложенной конструкции достигнуто и максимальное приближение к корзине самого места приложения усилия, так как вместо опосредованного непрямого приложения его к опорной обойме (принятого в прототипе) в предложенном решении усилие приложено практически к самой корзине (нижняя часть вала жестко скреплена с корзиной). И таким образом предложенным решением устранен и другой недостаток - пониженная долговечность - быстрое повреждение опорного подшипникового узла в конструкции прототипа, возникавшее из-за передачи ударно-встряхивающего усилия через него - через опорную обойму, в которой он расположен. В отличие от прототипа передачи ударно-встряхивающего усилия на опорную обойму не происходит, между встряхиваемым нижним валом и подшипниковым узлом размещена демпфирующая упругая вставка, подшипник работает без ударов, долговечность подшипникового узла устройства увеличивается. Увеличена долговечность узла присоединения штуцера слива плава к подающему трубопроводу, необходимости нежесткого исполнения узла (как в прототипе) нет, поэтому недолговечная (и ненадежная) компенсаторная вставка исключена. То же достоинство реализовано и на присоединениях трубок пневмоподвода к источнику акустических колебаний.

Увеличение фактического времени работы двух технологических линий ОАО «КуйбышевАзот» по производству аммиачной селитры всего на ~ 5%, созданное повышением надежности и бесперебойности работы двух устройств грануляции расплавов, позволяет увеличить объем произведенной селитры ~ на 25000 тонн в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 2006 |

|

RU2317850C1 |

| Способ гранулирования расплава удобрений | 1971 |

|

SU687652A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 2000 |

|

RU2181305C1 |

| Способ гранулирования расплава и устройство для его осуществления | 1979 |

|

SU1103892A1 |

| Центробежный гранулятор высоковязких расплавов | 1982 |

|

SU1044324A1 |

| УСТРОЙСТВО ДЛЯ РАЗБРЫЗГИВАНИЯ РАСПЛАВОВ В ГРАНУЛЯЦИОННЫХ БАШНЯХ | 1970 |

|

SU558440A1 |

| Гранулятор расплава | 1975 |

|

SU869110A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ БАШЕННЫМ МЕТОДОМ МИНЕРАЛЬНЫХ УДОБРЕНИЙ ИЗ ИХ РАСПЛАВОВ, СОДЕРЖАЩИХ ТВЕРДЫЕ ЧАСТИЦЫ | 1997 |

|

RU2113276C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1996 |

|

RU2115466C1 |

| Устройство для гранулирования расплавов | 1981 |

|

SU1058593A1 |

Устройство относится к конструкциям для превращения жидких продуктов расплавов в каплеобразную форму разбрызгиванием и отверждением капель. Устройство включает вращающуюся корзину с отверстиями, куда через штуцер в крышке вводят жидкий расплав. Для разрушения периодически возникающего эффекта непроходимости отверстий корзины, использован механизм вертикального ударно-встряхивающего перемещения корзины. Новым в конструкции является выполнение вала, вращающего корзину, из двух частей: нижней, жесткоскрепленной с корзиной, и верхней. Части вала соединены друг с другом передающим вращение вертикально подвижным соединением с упругой вставкой. Причем ударная вилка ударно-встряхивающего механизма взаимодействует с буртом, скрепленным только с нижней частью вала. Технический результат при использовании заявленного изобретения позволяет уменьшить необходимое ударно-встряхивающее усилие, увеличить долговечность опорного подшипникового узла. 1 ил.

Устройство для гранулирования расплавов, включающее центрально расположенный шток акустических колебаний; укрепленную ребрами на полом валу с возможностью вращения корзину с отверстиями для разбрызгивания расплава; опорную обойму полого вала, соединенную с крышкой и опорными кронштейнами крепления на настиле грануляционной башни; механизм вертикального ударно-встряхивающего перемещения корзины, отличающееся тем, что полый вал выполнен из двух частей так, что обе части соединены друг с другом передающим вращение вертикально подвижным соединением с ограничителем перемещения нижней части вала с корзиной вниз и торцовой упругой вставкой между обеими частями вала, причем в опорную обойму вставлена верхняя часть полого вала, а с механизмом ударно-встряхивающего перемещения взаимодействует бурт, выполненный на нижней части вала.

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 2006 |

|

RU2317850C1 |

| Устройство для управления электромагнитной приводной машиной | 1927 |

|

SU12205A1 |

| Ингаляционный прибор | 1937 |

|

SU53971A1 |

| WO 2009125129 А2, 15.10.2009 | |||

| JP 2003001147 А, 07.01.2003. | |||

Авторы

Даты

2011-04-10—Публикация

2009-10-26—Подача