2

Изобретение относится к о.бласти химической технологии удобрений, в частности к производству удобрений в гранулированном виде и может быть использовано при обработке плава удобрений в грануляционной башне,

Процесс грануляции плава в гранбашне состоит в следующем. Плав, например, ниТроаммофоса, с температурой 175-180с и концентрацией 98,3-98,8% основного вещества поступает в гранулятор. Здесь происходит истечение плава через отверстия корзины гранулятора.

Навстречу струям плава через башню проходит охлаждающий воздух, который дробит струи и охлаждает образующиеся частицы. Последние под действием сил гравитации принимают шарообразную форму (форма гранул). При охлаждении вещество гранулы кристаллизуется как в полете (нитроаммофос и аммиачная селитра), так и в кипящем слое (низ башни; аммиачная селитра) , где происходит окончательное охлаждение.

Начальная температура гранулы в кипящем слое 85-100с, конечная 35-45 С..

Если в полете гранула не достигла определенной прочности (по целому ряду причин), то при попадании гранулы на конус башни (нитроаммофос) происходит слипание с другими и налипание их на.конус. При попадании в кипящий слой такая гранула деформируется и слипается с себе подобными, а в дальнейшем может полностью или частично разрушаться.

Известный способ гранулирования расплава удобрений не позволяет получать гранулы необходимой прочности (прочность не более АООт-600 г/гранул) , что характеризует качество удобрения.

Полученные известным способом гранулы в процессе транспортировки н хранения слеживаются.

Решить вопрос упрочнения гранул на существующем оборудовании при известных параметрах путем Увеличения скорости процесса кристаллизации, определяемой (скорости) как отношение разности температур начала и конца кристаллизации ко времени этого процесса при температуре окружаю-, щей.среды не представляется возможным. В противном случае требует увеличение габаритов гранбашни и количество хладагента, что нецелесообразно.

Цель изобретения - повьщ1ение прочности гранул при прочих равных известных технологических параметрах.

Цель достигается тем, что в известном способе гранулирования перед разбрызгиванием расплава обрабатывают переменным или постоянным магнитным полем.

В результате обработки потока расплава соли (удобрения) перед разбрызгиванием переменным или постоянным магнитным полем увеличивается количество центров кристаллизации, в результате чего изменяется структура

Q вещества гранулы (становится, например , более упорядоченной).

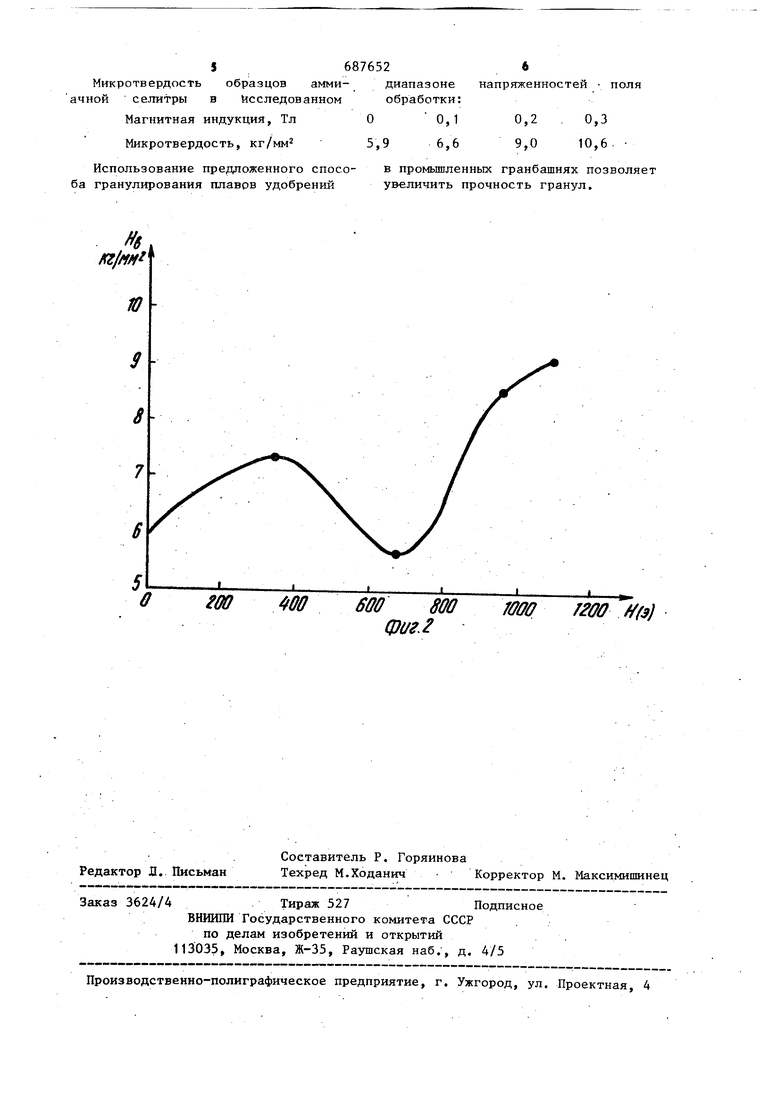

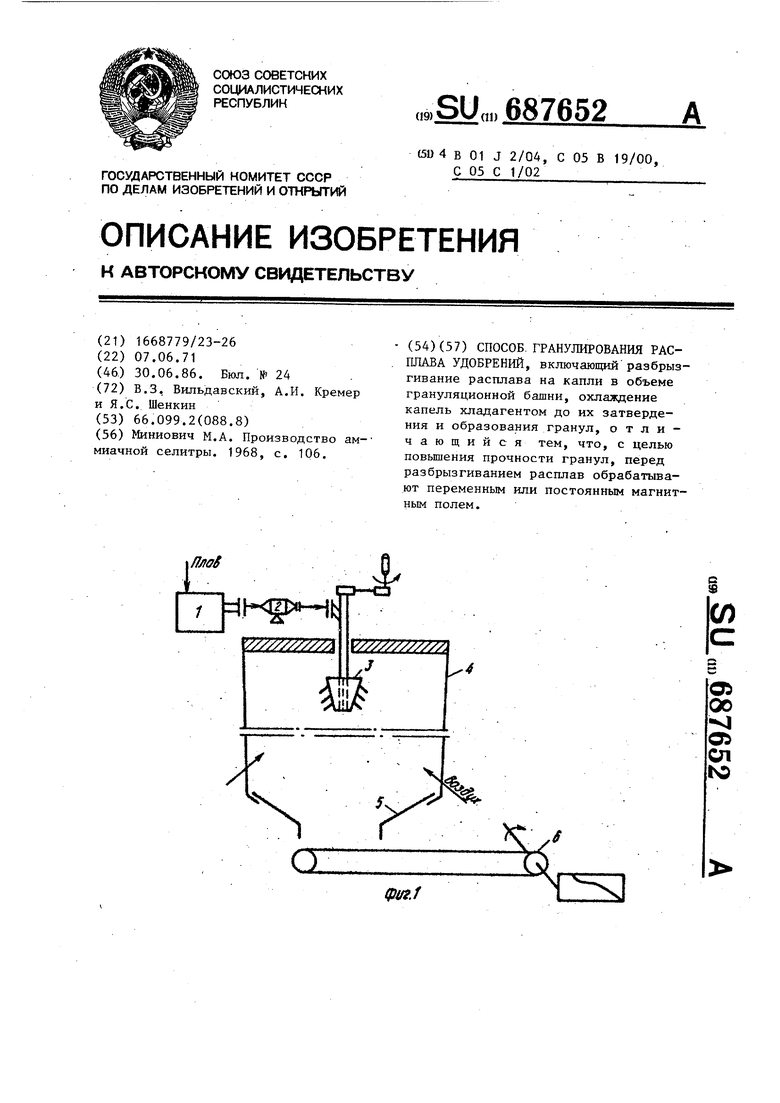

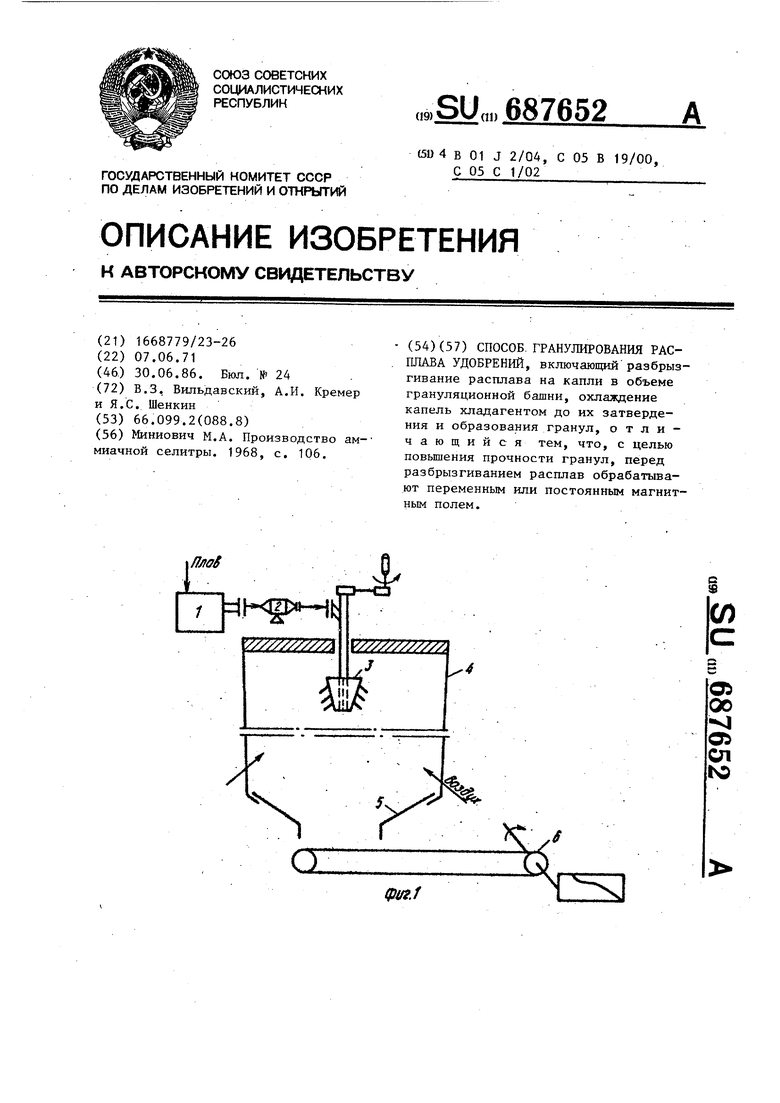

На фиг. 1 представлена схема установки для осуществления предложенного способа; на фиг. 2 - зависимость

5 прочности нитроаммофоса от напряженности магнитного поля.

Плав удобрения из выпарного аппарата пбступает в буферный бак 1 и дад лее через диамагнитную вставку аппарата магнитной обработки 2 в гранулятор 3, который разбрызгивает плав навстречу охлаждающему воздуху в грануляционную башню 4. Охлажденные гранулы с конусов 5 (или из устройства . скипящим слоем) башни попадают на транспортер-6 и далее поступают на затаривание. . .

Зависимость прочности полиэкстремальна, то есть эффект прочности , гранул может .проявляться многократно (и даже одинакво) при разных значениях напряженности. Например, увеличение прочности у нитроаммофоса наблюдается и при 300-400 Э, при900 1150 Э и т.п.

Величины напряженности для различных веществ разные: для нитроаммофоса марки Б и отчасти А-0,09-0,12 Тл (900-1200 Э), для амселитры - 0,17 0,35 Тл.

Более конкретно напряженность магнитного поля приведена в примерах.

Пример 1.Проводят гранулированне расплава нитроаммофоса. В

табл. 1 представлены данные по грану лированию нитроаммофоса известным и предложенным способами.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2001 |

|

RU2170720C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ИЗВЕСТКОВО-АММИАЧНОЙ СЕЛИТРЫ | 2003 |

|

RU2252206C1 |

| Установка для гранулированияМиНЕРАльНыХ удОбРЕНий | 1976 |

|

SU822871A1 |

| Способ гранулирования расплава и устройство для его осуществления | 1979 |

|

SU1103892A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2016 |

|

RU2640336C2 |

| Способ получения гранулированныхКОМплЕКСНыХ удОбРЕНий | 1977 |

|

SU808493A1 |

| Способ получения сферических двухслойных гранул | 1977 |

|

SU782855A1 |

| Способ получения гранул из расплава | 1979 |

|

SU865372A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2004 |

|

RU2261226C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА И ГРАНУЛЯЦИОННАЯ БАШНЯ | 2004 |

|

RU2281270C1 |

СПОСОБ. ГРАНУЛИРОВАНИЯ РАСПЛАВА УДОБРЕНИЙ, включающий'разбрызгивание расплава на капли в объеме грануляционной башни, охлалздение капель хладагентом до их затвердения и образования гранул, о т л и - ч ающий ся тем, что, с целью повышения прочности гранул, перед разбрызгиванием расплав обрабатывают переменным или постоянным магнитным полем.

Расход нитроаммофоса, т/ч Расход охлаждающего возГйочность гранул нитроаммофоса в исследованном диапазоне напряженМагнитнаяиндукция, (Т). О 0,049 0,06 Средняя прочность гранул, кг/гранулу 0,546 0,635 0,575 Пример 2, Проводят гранулирование аммиачной селитры. . ,

Расход аммиачной селитры, т/ч

Расход охлаждающего воздуха,

нмз/ч .

Температура плава,С

Температура охлаждающего воздуха,с

Температура продукта на конусах, с

Прочность гранул, кг/гранулу

Твердость гранул, кг/мм

Магнитная индукция, Тл

Напряженность магнитного поля,

29

29 ностей в промыпшенных услови- ях: . 0,07 0,08 0,087 0,105 0,12 . 0,580 0,774 0,700 0,893 0,8.20 В табл. 2 представлены данные по гранулированию аммиачной селитры. Таблица 2

S6876526

Микротвердость образцов амми- диапазоненапряженностей поля ачной селитры в исследованном обработки:

Магнитная индукция, Тл О 0,1 0,2 . 0,3 Микротвердость, кг/мм 5,9 6,6 9,0 10,6

Использование предложенного способа гранулирования планов удобрений

в промьшленных гранбашнях позволяет увеличить прочность гранул. 600 т ГООО ГЖ фиг. 2 f/f3)

| Миниович М.А | |||

| Производство ам--миачной селитры | |||

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

Авторы

Даты

1986-06-30—Публикация

1971-06-07—Подача