Изобретение относится к устройствам для гранулирования веществ из их расплавов путем дробления расплава на отдельные капли в пространстве грануляционной башни, отвердевания их в виде сферических частиц и может быть использовано, например, для получения гранул аммиачной селитры и других химических веществ.

Известно устройство для разбрызгивания расплавов, содержащее корпус с перфорированной стенкой, на которой укреплены перегородки с переточными отверстиями, разделяющие корпус на отдельные полости, и общий патрубок подачи расплава.

С помощью известного устройства невозможно обеспечить необходимый гранулометрический состав при изменениях напора расплава.

С целью устранения указанного недостатка в предложенном устройстве перегородки снабжены патрубками, соединяющими каждую камеру через запорные приспособления с напорным сосудом.

Благодаря указанной отличительной особенности корпус с перфорированной стенкой разделяется на несколько изолированных одна от другой камер, каждая из которых эквивалентна статическому гранулятору. Установка нескольких грануляторов в сравнении с предложенным секционным гранулятором экономически невыгодна, так как суммарная трудоемкость и металлоемкость при изготовлении нескольких грануляторов небольшой производительности значительно выше, чем при изготовлении однотипного и эквивалентного им по мощности аппарата.

Предлагаемый гранулятор обладает большой единичной мощности и устанавливается на башне один.

При его работе предварительного разогрева корпуса, пускаемого в работу, не требуется, поскольку постоянно работающая периферийная камера за счет теплопроводности обеспечивает рабочую температуру всей перфорации гранулятора в целом.

Важным параметром в эксплуатации грануляционных башен является плотность орошения их сечения. При установившемся режиме грануляции плотность орошения не должна превышать какой-то определенной величины во избежание ухудшения гранулометрического состава.

При уменьшение нагрузки на башню, когда отключается соответствующее количество камер, площадь орошения также соответственно уменьшается. Однако плотность орошения остается постоянной, что обеспечивает требуемый однородный гранулометрический состав готового продукта.

При работе предлагаемого секционного гранулятора при отключении любого количества камер сохраняется равномерный теплосъем со всех сторон башни, так как при отключении одной (или нескольких) центральных камер башня остается "запертой" для охлаждения воздуха, поскольку всегда находится в работе периферийная камера, образующая куполообразный факел, не дает возможности воздуху уходить из башни неиспользованным. Кроме того, при полной нагрузке орошение башни секционным гранулятором с изолированными одна от другой камерами равномернее, потому что факел его занимает всю площадь сечения башни, в то время, как при работе нескольких обычных грануляторов определенная часть сечения башни не орошается.

Регулирование давления в отверстиях перфорированного элемента обеспечивается за счет того, что разделительные перегородки внутри корпуса гранулятора выполнены глухими и образуют несколько изолированных одна от другой камер, каждая из которых снабжена отдельным патрубком для подачи в нее расплава с установленным на нем запорным устройством. Указанное отличие обеспечивает стабильность давления в выпускных отверстиях гранулятора и неизменность гранулометрического состава готового продукта при колебаниях и изменениях нагрузки на гранулятор.

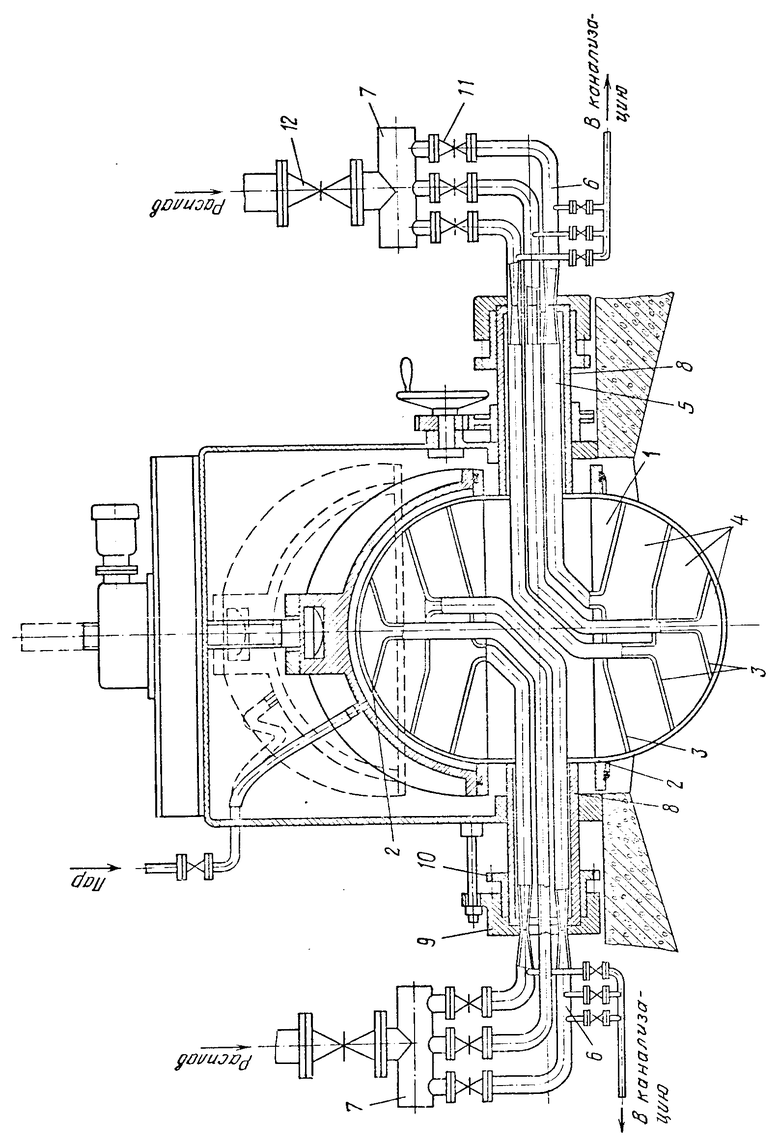

На чертеже показан гранулятор.

Он содержит вертикальный корпус 1 с перфорированными стенками 2. Корпус разделен концентричными перегородками 3 на отдельные камеры 4. Каждая камера отдельными трубопроводами 5 и 6 сообщается с напорным коллектором 7. Трубопроводы 5 проходят через полые полуоси 8 и выводятся на их наружные торцы. Трубопроводы 6 вварены в обойму 9 цапфы 10.

Работа гранулятора осуществляется следующим образом.

Расплав подают в напорный коллектор 7. Отсюда расплав по трубопроводам 5 и 6 проходит в камеры 4 и через выпускные отверстия разбрызгивается в пространство грануляционной башни. В случае изменения напора верхняя камера 4 отключается и с помощью дросселирующих вентилей 11 регулируется напор в других камерах с целью сохранения широкого факела распыла. По мере забивания выпускных отверстий в перфорированной стенке 2 рабочей камеры перекрывают подачу расплава и поворачивают корпус на 180о, камеру подвергают пропариванию, расплав подают в разбрызгиватель, находящийся в нижнем положении, вентиль 12 закрывают и дают некоторую выдержку, чтобы остатки расплава в этом разбрызгивателе стекли через выпускные отверстия. После этого корпус 1 поворачивают на 180о и, снова открывая вентиль 12, продолжают процесс грануляции через другой предварительно очищенный разбрызгиватель. Разбрызгиватель, который находится в верхнем положении, подвергают чистке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАНУЛЯТОР РАСПЛАВОВ | 1983 |

|

SU1208633A1 |

| Гранулятор расплава | 1975 |

|

SU869110A1 |

| Устройство для гранулирования расплавов | 1981 |

|

SU1058593A1 |

| Устройство для гранулирования расплавов | 1990 |

|

SU1710113A1 |

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1994 |

|

RU2049538C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 2000 |

|

RU2181305C1 |

| УСТРОЙСТВО ДЛЯ РАЗБРЫЗГИВАНИЯ РАСПЛАВОВ В ГРАНУЛЯЦИОННЫХ БАШНЯХ | 1972 |

|

SU427548A1 |

| Центробежный гранулятор высоковязких расплавов | 1982 |

|

SU1044324A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1989 |

|

SU1807604A1 |

| Гранулятор расплавов | 1983 |

|

SU1151291A1 |

УСТРОЙСТВО ДЛЯ РАЗБРЫЗГИВАНИЯ РАСПЛАВОВ В ГРАНУЛЯЦИОННЫХ БАШНЯХ, содержащее корпус с перфорированной стенкой, укрепленные на ней перегородки, разделяющие корпус на отдельные камеры, и напорный сосуд для ввода расплава, отличающееся тем, что, с целью получения продукта однородного состава при изменениях напора расплава, перегородки снабжены патрубками, соединяющими каждую камеру через запорные приспособления с напорным сосудом.

Авторы

Даты

1995-03-10—Публикация

1970-08-12—Подача