Изобретение относится к области получения блочного пеностекла и может быть использовано в промышленности строительных материалов.

В настоящее время существует ряд способов получения блочного пеностекла. Так, по патенту США 3151966 (Кл. 65-22 от 06.10.64) блочное пеностекло в виде плит получают путем продувки воздуха или другого газа через расплав стекломассы, причем расплав охлаждают таким образом, что пузырьки воздуха или газа сохранялись в конечном продукте.

Недостатком данного способа является неоднородность пор по размерам и неравномерность распределения их по объему пеностекла.

Наиболее близким техническим решением является способ получения блочного пеностекла, включающий технологические операции диспергации и гидроксилирования стеклоотходов; усреднение их с вспенивающейся смесью (натриевого жидкого стекла, активной сажи, сульфата натрия, активного кремнезема, оксида бора); гранулирования; засыпки шихты в формы и ее уплотнения; спекания; вспенивания и закалки (патент RU 2187473 С2, Суворов С.А., Шевчик А.П., Можегов А.С., Ли Чы-Тай; от 12.07.2000).

Недостатком данного способа является высокая энергоемкость и длительность технологического процесса, нестабильность свойств конечного продукта.

Преимуществом предлагаемого способа является повышение качества конечного продукта, снижение энергозатрат и сокращение времени вспенивания шихты.

Поставленная цель достигается тем, что в предлагаемом способе гранулированная шихта с размером частиц 1-3 мм подается в плазменный реактор электродугового плазмотрона при его мощности работы 18 КВт и расходе плазмообразующего газа - аргона 1,0-2,0 м3/час, а вспененные частицы пеностекла отходящим потоком плазмообразующего газа подаются из плазменного реактора в форму, где формуется блочное пеностекло.

Отличительным признаком предлагаемого способа является процесс вспенивания исходной гранулированной шихты в плазменном реакторе, где под действием высоких температур порядка 9000-10000 К происходит быстрый разогрев гранул, их плавление и вспенивание за период времени, не превышающий 1-2 сек. Вспененные частицы пеностекла с температурой выше Tg (температура перехода стекла из хрупкого состояния в пиропластическое) подаются потоком отходящих плазмообразующих газов в металлические формы, где сплавляются в блочное пеностекло. В процессе напыления вспененных частиц в металлическую форму происходит их закаливание за счет быстрого естественного остывания и за счет быстрого движения в холодном потоке воздуха (100-150 м/сек).

Изобретательский уровень подтверждается тем, что новый способ вспенивания и получения блочного пеностекла позволяет не только получить высококачественный продукт, но и сократить время вспенивания, а также снизить энергозатраты.

Проведенный анализ известных способов получения блочного пеностекла позволяет сделать заключение о соответствии заявляемого изобретения критерию «новизна».

Предлагаемый способ получения блочного пеностекла иллюстрируется фиг.1 и 2.

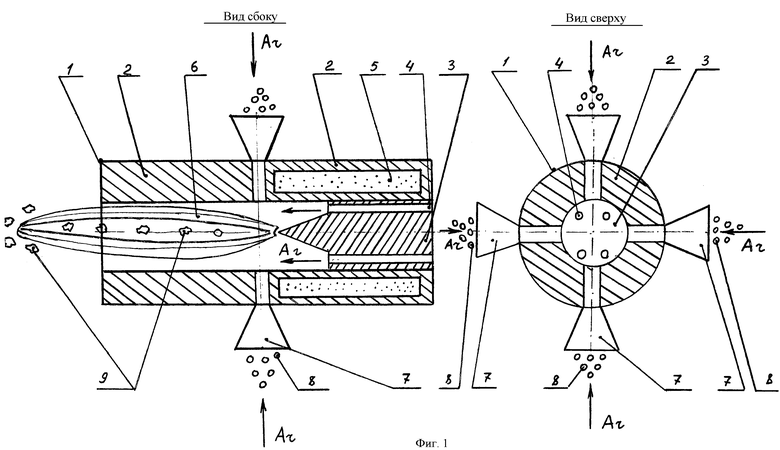

На фиг.1 изображен плазменный реактор.

Гранулированная шихта 8 подается в порошковый питатель 7 под действием потока плазмообразующего газа аргона. Из порошкового питателя 7 гранулированная шихта 8 поступает в плазменный реактор 1, где под действием плазменного факела 6 с температурой 9000-10000 К, интенсивно нагревается, плавится и вспенивается с образованием конгломератов пеностекла 9. Плазменный реактор 1 представляет собой цилиндр, выполненный из медного корпуса 2 с водоохлаждаемой рубашкой 5, содержащий вольфрамовый электрод 3 с каналами 4 для подачи плазмообразующего газа аргона.

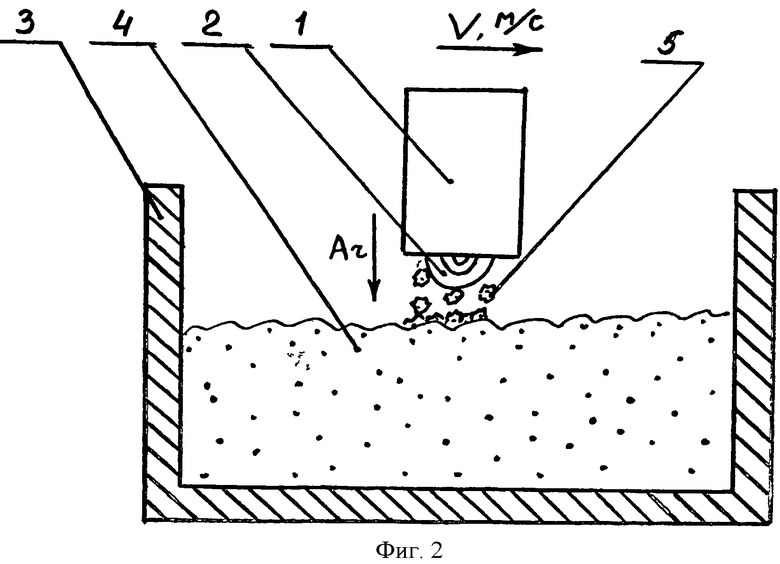

На фиг.2 изображен технологический процесс получения блочного пеностекла.

Конгломераты пеностекла 5 из плазменного реактора 1 под действием динамического напора плазменного факела 2 поступают в металлическую форму 3, где формуется блочное пеностекло 4.

Отличительными условиями предлагаемой технологии получения блочного пеностекла является мощность плазмотрона 18 КВт при расходе плазмообразующего газа 1,0-2,0 м3/час и исходном размере гранулированной шихты в пределах 1-3 мм (табл.1 и 2).

Сопоставительный анализ технологических операций известного и предлагаемого способов представлен в табл.3.

ПРИМЕР

Гранулированная шихта 8 (фиг.1) размером 1-3 мм в автоматическом режиме загружалась в 4 порошковых питателя 7. Затем зажигалась дуга плазменного реактора 1. Включалась подача 4 питателей и гранулы шихты 8 потоком плазмообразующего газа аргона подавались в плазменный факел 6. В плазменном факеле 6 гранулы шихты 7 за время 1-2 сек нагревались и равномерно вспенивались с образованием конгломератов пеностекла с размером 5-6 мм.

Из плазменного реактора 1 (фиг.2) под действием динамического напора плазменного факела 2 конгломераты пеностекла 5 напылялись в металлическую форму 3 размером 400×400×100 мм) в течение 7-9 минут. В форме 3 конгломераты пеностекла 5 сплавлялись между собой с образованием блочного пеностекла.

Параметры работы плазменного реактора с использованием электродугового плазмотрона УПУ-8М следующие: мощность 18 КВт; расход плазмообразующего газа аргона - 1,5 м3/час.

При указанных режимах работы плазмотрона, которые являются оптимальными, полученное блочное пеностекло имело следующие свойства:

- плотность 0,252 г/см3;

- теплопроводность 0,070 Вт/м·К (при 20°С);

- объемное водопоглощение 8,32%;

- прочность при сжатии 1,1 МПа.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Патент США 3151966 от 06.10.64.

2. Патент RU 2187473 от 12.07.2000.

Оптимальные параметры работы плазмотрона и свойства пеностекла

Влияние размера гранул исходной шихты на качество продукции

Сопоставительный анализ технологических операций известного и предлагаемого способов

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО ПЕНОСТЕКЛА | 2017 |

|

RU2643532C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО ПЕНОСТЕКЛА | 2022 |

|

RU2792509C1 |

| Способ получения теплоизоляционного материала | 2020 |

|

RU2746337C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО СТЕКЛА | 2017 |

|

RU2669975C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА БЛОЧНОМ ПЕНОСТЕКЛЕ | 2018 |

|

RU2686792C1 |

| СПОСОБ СИНТЕЗА СИЛИКАТ-ГЛЫБЫ | 2017 |

|

RU2660138C1 |

| СПОСОБ АНГОБИРОВАНИЯ БЛОЧНОГО ПЕНОСТЕКЛА | 2022 |

|

RU2794366C1 |

| ВСПЕНИВАЮЩАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО ПЕНОСТЕКЛА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2003 |

|

RU2265582C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО СТЕКЛА | 2019 |

|

RU2726676C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА БЛОЧНОМ ПЕНОСТЕКЛЕ | 2011 |

|

RU2458872C1 |

Изобретение относится к области получения блочного пеностекла. Технический результат изобретения заключается в повышении качества конечного продукта, снижении энергозатрат и сокращении времени вспенивания шихты. Исходную шихту диспергируют, добавляют вспенивающую смесь и гранулируют до размера 1-3 мм. Затем гранулированную шихту подают в плазменный реактор электродугового плазмотрона. Вспенивание шихты и напыление конгломератов пеностекла потоком плазмообразующего газа в металлическую форму осуществляется при мощности работы плазмотрона 18 кВт и расходе плазмообразующего газа 1-2 м3/час. 2 ил., 3 табл.

Способ получения блочного пеностекла, включающий диспергирование шихты, добавку вспенивающей смеси, гранулирование, уплотнение, спекание, вспенивание, закалку и отжиг, отличающийся тем, что гранулирование частиц осуществляется до размеров 1-3 мм, а стадии уплотнения шихты в форме, спекания, вспенивания, закалки и отжига заменяются технологическими стадиями подачи гранулированной шихты в плазменный реактор электродугового плазмотрона, вспенивания шихты и напыления конгломератов пеностекла потоком плазмообразующего газа в металлическую форму при мощности работы плазмотрона 18 кВт и расходе плазмообразующего газа 1-2 м3/ч.

| СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО ПЕНОСТЕКЛА | 2000 |

|

RU2187473C2 |

| БАБАЛЬЯНЦ В.Ф | |||

| и др | |||

| Применение низкотемпературной плазмы в стекольно-ситалловой промышленности, Центральный научно-исследовательский институт информации и технико-экономических исследований | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Способ получения пустотелых керамических микросфер | 1990 |

|

SU1763422A1 |

| Способ изготовления стеклянных гранул | 1975 |

|

SU543620A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1997 |

|

RU2131853C1 |

| JP 4160023 A, 03.06.1992 | |||

| US 2007231500 A1, 04.10.2007. | |||

Авторы

Даты

2011-04-27—Публикация

2009-02-11—Подача