Изобретение относится к металлургии, в частности к способам теплоизоляции и огнезащиты конструкций, и может быть использовано при изготовлении компонент легковесных огнеупорных материалов, при изготовлении порошковых материалов для образования жаростойких покрытий, включая и газотермическое нанесение покрытий.

Уже известен способ изготовления пустотелых гранул (макросфер), включающих формование гранул путем последовательного нанесения на ядро из оплавляющегося или выгорающего материала жидкой и порошкообразной композиции и последующую термообработку. При этом ядро предварительно для облегчения трещино- образования покрывают 5-10% раствором едкой щелочи, а термообработку осуществляют путем загрузки гранул в печь при температуре 400-500°С с последующим подъемом температуры до 800-900°С 1. К недостаткам этого способа следует отнести сравнительно большой размер получаемых гранул (не менее 0,5 мм), относительно большая толщина стенки пустотелых гранул (от 1/4до 1/8диаметра гранулы); сравнительно высокая пористость и трещмноватость стенок пустотелых гранул, что обуславливает их относительно низкую механическую прочность (5-11 кгс/см ) и затрудняет их использование при создании легковесных огнеупорных конструкционных материалов Еще известен способ получения пустотелых керамических гранул, включающий плавление шихты, состоящей из оксидов алюминия, циркония или их смеси, выпуск расплава и распыление его сжатым воздухом 2. Недостатки этого способа - сравниXIOs

со

4 ю го

тельно большая толщина стенки пустотелых гранул (не менее 1/10 диаметра гранулы), относительно высокая трещиноватость (не менее 15% сквозных трещин от полной площади поверхности гранул).

В качестве прототипа выбран способ получения пустотелых керамических микросфер, включающий введение порошков электроплавленых молотых оксидов алюминия или стабилизированного окисью иттрия (кальция) оксида циркония с предельными размерами частиц 32-100 мкм в область низкотемпературной плазмы (Т 6000- 40000 К), их разогрев и плавление в ней, вынос частиц из указанной области и кристаллизацию 3. Недостатком этого способа является сравнительно невысокий выход годных пустотелых микросфер (не более 60- 70%).

Целью настоящего изобретения является повышение производительности процесса.

Поставленная цель достигается благодаря тому, что в способе получения пустотелых керамических микросфер, включающем введение порошков электроплавленых молотых оксида алюминия или стабилизированного окисью иттрия (кальция) оксида циркония с предельными размерами частиц 332-100 мкм в низкотемпературную плазму, их разогрев и плавление в ней, вынос частиц из указанной зоны и кристаллизацию, предусмотрено облучение низкотемпературной плазмы ультразвуком в диапазоне частот 17...19 кГц и мощностью излучения 2...2,5 кВт.

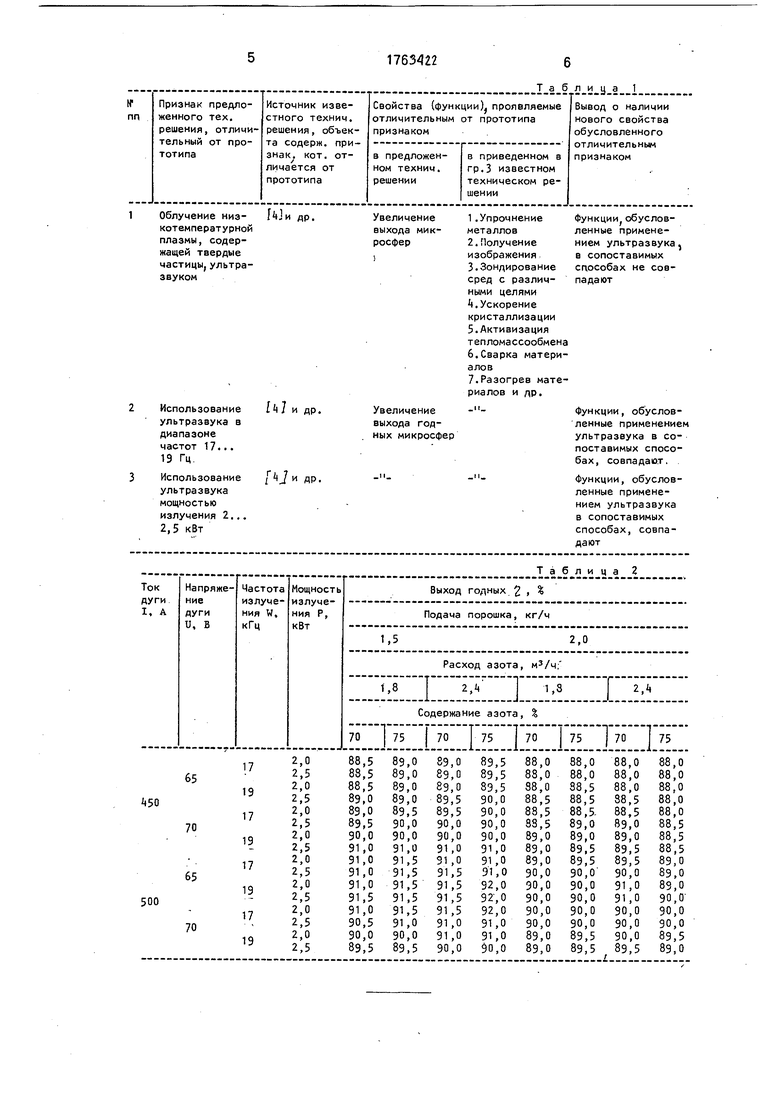

О соответствии предложенного технического решения критерию существенные отличия свидетельствуют сведения, приведенные в таблице 1.

Предложенное техническое решение соответствует критерию существенные отличия, так как свойства и функции, обусловленные одним из признаков, не совпадают.

Сущность предложенного способа заключается в следующем. Порошок из питателя в количестве 1,5...2 кг/час под действием транспортирующего газа (азот), поступающего из баллона , вводят в канал электродугового плазмотрона , с диаметром канала 5...7 мм до анодного пятна. Источник питания плазмотрона работает в режиме: ток дуги -450...500 А; напряжение дуги - 65-70 В. Состав плазмообразующей среды, поступающей в канал плазмотрона из баллонов 3,%: азот - 70..75 аргон - 30...25; при расходе азота 1,8...2,4 м5/час. В результате взаимодействия с плазменной струей порошок приобретает свойства готового продукта и под действием силы тяжести оседает на приемной поверхности . В соответствии со сказанным выше, на

низкотемпературную плазму воздействуют ультразвуковыми колебаниями, генерируемыми источником ультразвука , питающегося от источника тока в диапазоне частот 17...19 кГц и мощностью излучения 2...2,5

кВт.

Предложенный способ иллюстрируется следующими примерами его осуществления, представленными в таблице 2.

Процесс прекращался при достижении

диаметра канала плазмотрона, вследствие эрозии, 7 мм. В качестве источников ультразвука использовались излучатели магнито- стрикционные ЦМС-17-19.

Предложенный способ получения пустотелых керамических микросфер обладает техническими преимуществами перед прототипом, так как расход электроэнергии на 1 кг годной продукции для прототипа составляет 25 кВт-ч, для предложенного способа 17,8 кВт-ч, Кроме того, выход готовой продукции, по сравнению с прототипом, увеличен на 30%.

Формула изобретения Способ получения пустотелых керамических микросфер, включающий введение электроплавленых порошков с размерами частиц 32-100 мкм оксида алюминия или оксида циркония, стабилизированного оксидом иттрия или кальция, в низкотемпературную плазму (Т 6000 - 40000 К), их разогрев, и плавление в ней, вынос частиц из нее и кристаллизацию, отличающий- с я тем, что, с целью повышения производительности процесса, низкотемпературную плазму облучают ультразвуком в диапазоне частот 17-19 кГц и мощностью излучения 2-2,5 кВт.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ МИКРОСФЕР ОКСИДОВ МЕТАЛЛОВ | 2017 |

|

RU2663886C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРОИДИЗИРОВАННЫХ ПОЛИДИСПЕРСНЫХ ПОРОШКОВ | 2010 |

|

RU2434715C1 |

| СФЕРОИДИЗИРОВАННЫЙ ПЛАЗМОЙ КЕРАМИЧЕСКИЙ ПОРОШОК | 2003 |

|

RU2299926C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ КЕРАМИЧЕСКИХ МИКРОСФЕР С РАСЧЕТНЫМИ ПАРАМЕТРАМИ | 2014 |

|

RU2555994C1 |

| ОКСИДЫ СТРОНЦИЯ И ТИТАНА И ИСТИРАЕМЫЕ ПОКРЫТИЯ, ПОЛУЧЕННЫЕ НА ИХ ОСНОВЕ | 2006 |

|

RU2451043C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА НА ОСНОВЕ ДИОКСИДА ГАФНИЯ | 2014 |

|

RU2569662C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА С ПОНИЖЕННОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2008 |

|

RU2382016C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНОГО НАНОКОМПОЗИТНОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2019 |

|

RU2714345C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ | 1991 |

|

RU2021388C1 |

| Способ получения объемного композиционного материала никель - диоксид циркония с повышенной устойчивостью к окислению | 2018 |

|

RU2704343C1 |

Использование: металлургия, ferrnortso- ляция и огнезащита конструкций, изготовление компонентов легковесных огнеупорных материалов, изготовление порошковых материалов для образования жаростойких покрытий, включая газотермическое нанесение покрытий. Сущность изобретения: порошки электроплавленых молотых оксида алюминия или стабилизированного оксидом иттрия (кальция) оксида циркония с предельными размерами частиц 32-100 мкм вводят в низкотемпературную плазму (Т 6000- 40000 К) с одновременным облучением плазмы ультразвуком в диапазоне частот 17-19 кГц и мощностью излучения 2-2,5 кВт с последующим разогревом частиц в плаз- меГвыносом из нее и кристаллизацией. Выход годных микросфер составил 90%. 1 табл. Ј

| Способ изготовления пустотелых гранул | 1979 |

|

SU789456A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Полимерминеральная смесь | 1982 |

|

SU1047870A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Пористая конструкционная керамика | |||

| Под ред | |||

| Ю.Л.Красулина.- М.: Металлургия, 1980, с.22-24, 30-32. | |||

Авторы

Даты

1992-09-23—Публикация

1990-04-10—Подача