Область техники, к которой относится изобретение

Изобретение относится к деформируемому алюминиевому сплаву, в частности, к сплаву типа Al-Cu-Mg (или алюминиевому сплаву серии АА2000 согласно обозначению Алюминиевой Ассоциации (Aluminium Association)). Более конкретно, настоящее изобретение относится к продукту из алюминиевого сплава, имеющему высокую прочность, высокую вязкость разрушения (трещиностойкость), проявляющуюся в низком распространении трещины, и высокое сопротивление межкристаллитной коррозии. Продукты, изготовленные из алюминиевого сплава согласно изобретению, очень подходят для авиационно-космических применений, но не ограничиваются этим. Сплав может быть переработан в продукцию различных форм, таких как лист, тонкая плита или экструдированный продукт, кованый продукт или сварной продукт. Продукт из алюминиевого сплава может быть непокрытым или покрытым или обшитым другим алюминиевым сплавом для того, чтобы еще больше улучшить желаемые свойства.

Предпосылки изобретения

Конструкторы и производители, особенно в авиационно-космической промышленности, постоянно стараются улучшить топливную экономичность, характеристики изделия и постоянно стараются снизить производственные затраты, затраты на техническое обслуживание, ремонт и эксплуатацию. Один путь достижения этих целей заключается в улучшении соответствующих свойств используемых алюминиевых сплавов так, чтобы конструкция, выполненная из конкретного сплава, могла быть спроектирована более эффективно или имела лучшие общие эксплуатационные характеристики. Путем улучшения соответствующих свойств материала для конкретного применения также могут быть значительно снижены расходы на эксплуатацию в результате более длительных интервалов между проверками конструкции, такой как самолет.

Основное применение алюминиевых сплавов серии АА2000 в самолетах состоит в применении в качестве плиты фюзеляжа или обшивки, причем для этой цели типично используют сплав АА2024 в состоянии Т351, или в качестве плиты для нижней поверхности крыла, причем для этой цели типично используют сплав АА2024 в состоянии Т351 и сплав АА2324 в состоянии Т39. Для этих применений требуются высокая прочность на разрыв и высокая вязкость разрушения. Известно, что эти свойства алюминиевого сплава серии АА2000 могут быть улучшены посредством более высоких уровней легирующих элементов, таких как Cu, Mg и Ag.

Однако при увеличении концентрации упомянутых легирующих элементов сопротивление коррозии, в частности, также межкристаллитной коррозии, уменьшается до уровней, которые могут ограничивать применимость сплава.

Межкристаллитная коррозия алюминиевого сплава не только затрагивает целостность конструкции, для которой его используют и в которой корродированные межзеренные границы могут действовать как очаг образования трещин, которые распространяются под влиянием знакопеременной нагрузки во время эксплуатации конструкции. Следовательно, возникновение межкристаллитной коррозии устанавливает пределы использования алюминиевых сплавов серии АА2000 с высокими уровнями упомянутых легирующих элементов.

Наиболее общепринятыми алюминиевыми сплавами из серии АА2000 для авиационно-космического применения являются АА2024, АА2024HDT («высокоустойчивый к разрушению», от англ. "High Damage Tolerant") и АА2324.

В случае недавно сконструированных самолетов существует спрос на еще более улучшенные свойства алюминиевых сплавов по сравнению со свойствами известных сплавов для того, чтобы сконструировать самолеты, которые будут более рентабельными в производстве и в эксплуатации. Следовательно, существует потребность в алюминиевом сплаве, способном достигнуть улучшенного баланса своих свойств в соответствующей форме.

Сущность изобретения

Настоящее изобретение относится к алюминиевому сплаву серии АА2000, имеющему способность достигать такого баланса свойств в любом соответствующем продукте, изготовленном из этого сплава, который является лучшим, чем баланс свойств ряда имеющихся в продаже алюминиевых сплавов серии АА2000, в настоящее время используемых для изготовления такого продукта, или алюминиевых сплавов серии АА2000, раскрытых до настоящего времени.

Одна задача настоящего изобретения заключается в том, чтобы обеспечить продукт из деформируемого алюминиевого сплава, в частности, пригодный для авиационно-космического применения, в пределах сплавов серии АА2000, имеющий улучшенный баланс высокой прочности и вязкости разрушения и высокого сопротивления межкристаллитной коррозии.

Другая задача настоящего изобретения заключается в том, чтобы обеспечить упоминаемый выше продукт из деформируемого алюминиевого сплава, который показывает высокое сопротивление коррозионному расслаиванию и коррозионному растрескиванию под напряжением.

Еще одна задача настоящего изобретения заключается в том, чтобы обеспечить упоминаемый выше продукт из деформируемого алюминиевого сплава, который допускает обычное отклонение технологических параметров во время процесса его производства.

Еще одна задача настоящего изобретения заключается в том, чтобы обеспечить упоминаемый выше продукт из деформируемого алюминиевого сплава, который является свариваемым и подходящим для применения в сварных конструкциях.

Еще одна задача настоящего изобретения заключается в том, чтобы обеспечить упоминаемый выше продукт из деформируемого алюминиевого сплава в форме, которая подходит для применения в конструкции авиационно-космического назначения.

Дополнительная задача настоящего изобретения заключается в том, чтобы обеспечить способ изготовления упоминаемого здесь выше продукта из деформируемого алюминиевого сплава.

Одна или более из этих задач и другие задачи и преимущества решаются и достигаются с помощью продукта из деформируемого алюминиевого сплава, имеющего высокую прочность и высокую вязкость разрушения и высокое сопротивление межкристаллитной коррозии, причем этот алюминиевый сплав содержит в массовых %:

Cu 4,1-5,5%

Mg 0,30-1,6%

Mn 0,15-0,8%

Ti 0,03-0,4%

Cr 0,05-0,4%

Ag <0,7%

Zr <0,2%

Fe <0,20%, предпочтительно <0,15%, более предпочтительно <0,1%

Si <0,20%, предпочтительно <0,15%, более предпочтительно <0,1%,

а остаток составляет алюминий и другие примеси или случайные элементы, каждый <0,05%, в сумме <0,15%.

Если не указано иное, все процентные содержания приведены в массовых процентах (мас.%).

Краткое описание чертежей

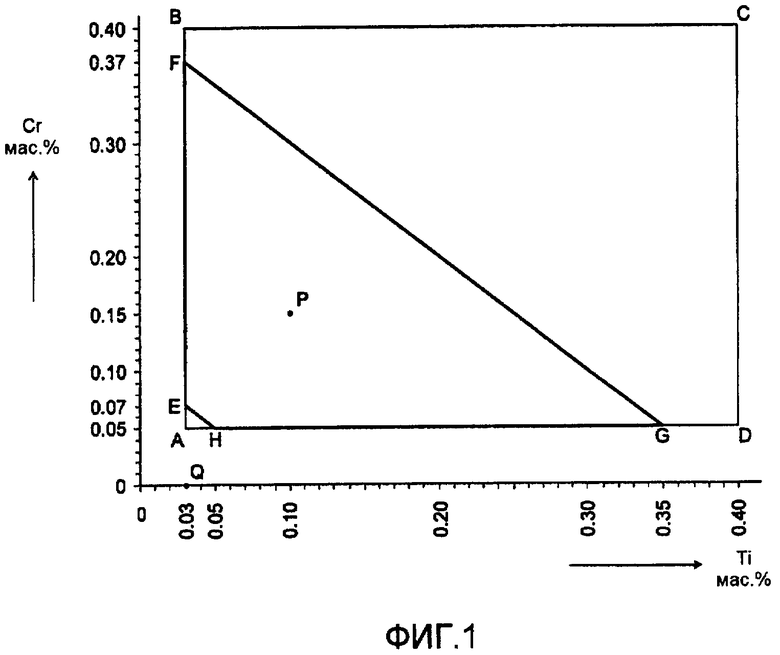

Фиг.1 показывает диаграмму Cr-Ti, представляющую диапазон Cr-Ti в случае изобретения наряду с более узкими предпочтительными диапазонами.

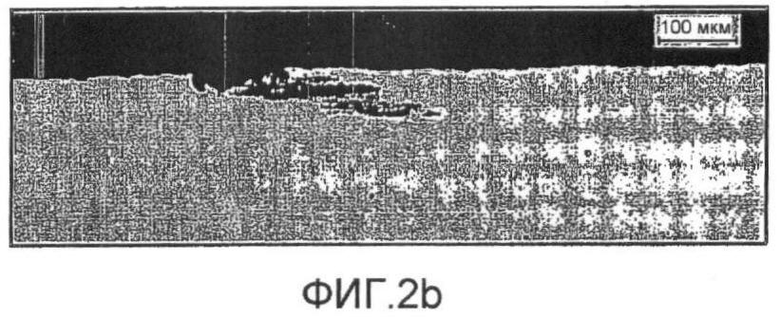

Фиг.2а, 2b показывают микроснимки поперечного сечения образца из сплава согласно изобретению в состоянии Т3 и из сравнительного сплава после испытания на коррозионную стойкость.

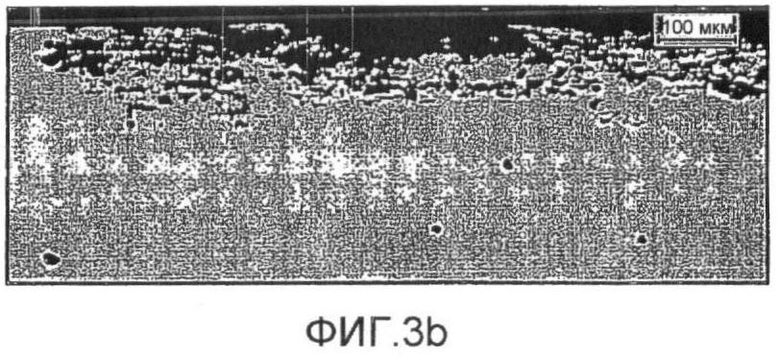

Фиг.3а, 3b показывают микроснимки поперечного сечения образца из сплава согласно изобретению в состоянии Т6 и из сравнительного сплава после испытания на коррозионную стойкость.

Подробное описание предпочтительных вариантов реализации

Настоящее изобретение обеспечивает продукт из деформируемого алюминиевого сплава, имеющий высокую прочность и высокую вязкость разрушения и высокое сопротивление межкристаллитной коррозии, причем этот алюминиевый сплав содержит в массовых %:

Cu 4,1-5,5%

Mg 0,30-1,6%

Mn 0,15-0,8%

Ti 0,03-0,4%

Cr 0,05-0,4%

Ag <0,7%

Zr <0,2%

Fe <0,20%, предпочтительно <0,15%, более предпочтительно <0,1%

Si <0,20%, предпочтительно <0,15%, более предпочтительно <0,1%,

а остаток составляет алюминий и другие примеси или случайные элементы, каждый <0,05%, в сумме <0,15%.

Если не указано иное, все процентные содержания приведены в массовых процентах (мас.%).

Было обнаружено, что состав алюминиевого сплава согласно нашему изобретению приводит к продукту из этого сплава, имеющему высокое сопротивление межкристаллитной коррозии, при этом сохраняющему более высокую прочность и более высокую вязкость разрушения по сравнению со стандартным сплавом АА2024. Продукт из сплава по изобретению также проявляет высокое сопротивление коррозионному расслаиванию и коррозионному растрескиванию под напряжением.

Хорошие результаты также получены в предпочтительном варианте реализации изобретения, где 0,03% <Ti <0,3%, предпочтительно 0,05% <Ti <0,2%. В соответствии с этим вариантом реализации хорошие свойства также могут быть достигнуты с более низкой концентрацией Ti.

Еще один вариант реализации имеет диапазон, где 0,05% <Cr <0,3%, предпочтительно 0,05% <Cr <0,15%. В этом варианте реализации поддерживаются особенно хорошие свойства касательно межкристаллитной коррозии, наряду с тем, что одновременно продукт из сплава менее чувствителен к закалке (резкому охлаждению).

Дополнительный вариант реализации имеет диапазон, где 0,1% <Ti + Cr <0,4%. Было обнаружено, что в пределах данного диапазона Ti и Cr могут быть замещены друг другом при сохранении хорошего сопротивления межкристаллитной коррозии и хороших механических свойств.

Предпочтительно 0,1% <Ti + Cr <0,3%. В этом варианте реализации изобретения, все еще достигаются хорошие свойства при сниженном добавлении легирующих элементов Ti и Cr.

В предпочтительном варианте реализации уровень Cu выбирают в диапазоне, где 4,4% <Cu <5,5%, более предпочтительно 4,7% <Cu <5,3%.

В дополнительном предпочтительном варианте реализации уровень Mg выбирают в диапазоне, где 0,3% <Mg <1,2%, более предпочтительно 0,4% <Mg <0,75%.

Железо может присутствовать в диапазоне вплоть до 0,20%, а предпочтительно придерживаются максимального значения 0,15%, более предпочтительно - максимального значения 0,1%. Типичный предпочтительный уровень железа будет находиться в диапазоне от 0,03% до 0,08%.

Кремний может присутствовать в диапазоне вплоть до 0,20%, а предпочтительно придерживаются максимального значения 0,15%, более предпочтительно - максимального значения 0,1%. Типичный предпочтительный уровень кремния будет как можно более низким и будет типично находиться по практическим соображениям в диапазоне от 0,02% до 0,07%.

Цирконий может присутствовать в продукте из сплава согласно изобретению в количестве вплоть до 0,20%. Подходящий уровень Zr находится в диапазоне от 0,04% до 0,15%. Более предпочтительный верхний предел для уровня Zr составляет 0,13%, а еще более предпочтительно - не более чем 0,11%.

Марганец может быть добавлен в отдельности или в комбинации с другими дисперсоидообразователями. Предпочтительное максимальное значение для уровня Mn составляет 0,80%, и предпочтительный минимальный уровень составляет 0,15%. Предпочтительный диапазон для уровня Mn находится в диапазоне, где 0,2% <Mn <0,5%.

В известном уровне техники было предложено добавлять Ag в сплав АА2000 для улучшения сопротивления межкристаллитной коррозии. Однако имеют место недостатки, связанные с добавлением Ag. Один недостаток заключается в том, что Ag является дорогим элементом, и его добавление повышает стоимость сплава. Второй недостаток заключается в том, что, и это также имеет отношение к стоимости Ag, с любыми отходами такого сплава следует обращаться аккуратно и повторно использовать для возврата Ag.

Следовательно, в еще одном предпочтительном варианте реализации продукта из алюминиевого сплава согласно изобретению этот сплав свободен от Ag. В практических условиях это могло бы означать то, что Ag присутствует на уровне примеси или случайного элемента, скажем, на уровне <0,05%. Более предпочтительно сплав является по существу свободным от Ag. При этом термин «по существу свободный» означает, что преднамеренное добавление Ag в химический состав не делается, но вследствие примесей и/или натекания при контакте с производственным оборудованием ничтожные количества Ag тем не менее могут попасть в продукт из алюминиевого сплава.

В предпочтительном варианте реализации продукта из алюминиевого сплава согласно изобретению этот сплав имеет состав, состоящий из, мас.%:

Cu 4,1-5,5%

Mg 0,30-1,6%

Mn 0,15-0,8%

Ti 0,03-0,4%

Cr 0,05-0,4%

Zr <0,2%

Fe <0,15%, предпочтительно <0,1%

Si <0,15%, предпочтительно <0,1%,

а остаток составляет алюминий и другие примеси или случайные элементы, каждый <0,05%, в сумме <0,15%, и является по существу свободным от Ag.

Более предпочтительные более узкие диапазоны для различных легирующих элементов представлены в этом описании и формуле изобретения.

Предпочтительно, продукт из алюминиевого сплава согласно изобретению находится в состоянии Т3х, Т6х или Т8х. В зависимости от предполагаемой области применения сплава выбирают подходящее состояние с тем, чтобы придать продукту из этого сплава желательные свойства. Обозначения состояний соответствуют требованиям Алюминиевой Ассоциации.

Вследствие улучшенного сопротивления межкристаллитной коррозии, при высоких уровнях прочности и усталостных характеристик, продукт предпочтительно обеспечивают в форме листа, плиты (толстого листа), поковки или экструдированного профиля для использования в конструкции авиационно-космического назначения.

Продукт из алюминиевого сплава согласно изобретению показывает превосходный баланс свойств для применения в виде плиты в широком ряду толщин, предпочтительно в форме плиты с толщиной в диапазоне от 0,7 до 80 мм. В диапазоне толщины толстого листа от 0,6 до 1,5 мм продукт из алюминиевого сплава также представляет особый интерес в качестве листа для автомобильного кузова.

В диапазоне толщины вплоть до 40 мм свойства продукта из алюминиевого сплава будут превосходно подходить для листа фюзеляжа, и предпочтительно толщина составляет вплоть до 25 мм.

В диапазоне толщины от 20 до 80 мм свойства являются превосходными для плит крыла, например, для плит нижней поверхности крыла, когда имеют большую важность прочность на разрыв и усталостные свойства. В этом диапазоне толщины продукты из алюминиевого сплава также могут быть использованы для стрингеров или для формования цельных консоли крыла и стрингера для использования в конструкции крыла воздушного судна.

Продукт из алюминиевого сплава согласно изобретению также может быть использован в качестве инструментальной плиты или плиты для литейных форм, например, для литейных форм, предназначенных для изготовления формованных пластиковых изделий, например, посредством литья под давлением или литьевым формованием. При таком применении более высокие уровни Fe и Si вплоть до 0,4% для каждого из этих элементов являются приемлемыми.

Изобретение также реализовано в способе изготовления продукта из алюминиевого сплава, имеющего высокую прочность и высокую вязкость разрушения и высокое сопротивление межкристаллитной коррозии, включающем стадии:

а) отливки слитка, имеющего состав согласно изобретению;

b) гомогенизации и/или предварительного нагревания слитка после отливки;

с) горячей обработки слитка давлением в деформированную заготовку одним из нескольких способов, выбранных из группы, состоящей из прокатки, экструзии и ковки;

d) необязательного подогрева деформированной заготовки, и

е) необязательной дополнительной горячей и/или холодной обработки давлением до желательной формы заготовки;

f) термообработки на твердый раствор упомянутой отформованной заготовки при температуре и времени, достаточных для перевода в твердые растворы по существу всех растворимых компонентов в сплаве;

g) закалки термообработанной на твердый раствор заготовки посредством одной из закалки при оросительном охлаждении или закалки погружением в воду или другие закалочные среды;

h) необязательного растягивания или сжатия закаленной заготовки;

i) естественного или искусственного старения закаленной и необязательно растянутой или сжатой заготовки до достижения желательного состояния.

Способ согласно изобретению дает продукт из алюминиевого сплава, имеющий превосходное сопротивление межкристаллитной коррозии и имеющий высокую прочность и превосходные усталостные свойства.

Продукты из сплава по настоящему изобретению обыкновенно получаются путем плавления и сплавления продукта из алюминиевого сплава и могут быть отлиты в слитки по технологии литья в кристаллизатор с прямым охлаждением (от англ. «direct chill casting») или с помощью других подходящих технологий литья. Обработку гомогенизацией типично проводят в одну или более стадии, причем каждая стадия имеет температуру предпочтительно в диапазоне от 460 до 535°С. Предварительное нагревание подразумевает нагревание слитка до температуры горячей обработки давлением, которая типично находится в диапазоне температур от 400°С до 480°С. Обработка продукта из сплава давлением может быть выполнена одним или более способами, выбранными из группы, состоящей из прокатки, экструзии и ковки. Для продукта из предложенного сплава предпочтительным является горячая прокатка. Термообработку на твердый раствор типично осуществляют в том же диапазоне температур, который используют для гомогенизации, хотя продолжительность выдержки может быть выбрана до некоторой степени короче.

В одном варианте реализации способа согласно изобретению искусственное старение предпочтительно включает стадию старения при температуре в диапазоне от 135°С до 210°С, предпочтительно в течение от 5 до 20 часов.

В еще одном варианте реализации изобретения естественное старение предпочтительно включает стадию старения при комнатной температуре в течение от 1 до 10 дней.

Предпочтительно, продукт из алюминиевого сплава подвергают старению до состояния, выбранного из группы, включающей Т3, Т351, Т39, Т6, Т651 и Т87.

В одном варианте реализации продукт из алюминиевого сплава обрабатывают в лист фюзеляжа, предпочтительно в лист фюзеляжа с толщиной менее 30 мм.

В еще одном варианте реализации продукт из алюминиевого сплава обрабатывают в плиту нижней поверхности крыла.

В дополнительном варианте реализации продукт из алюминиевого сплава обрабатывают в плиту верхней поверхности крыла.

В еще одном дополнительном варианте реализации продукт из алюминиевого сплава обрабатывают в экструдированный продукт (профиль).

В еще одном дополнительном варианте реализации продукт из алюминиевого сплава обрабатывают в кованый продукт.

В еще одном варианте реализации продукт из алюминиевого сплава обрабатывают в тонкую плиту с толщиной в диапазоне от 15 до 40 мм.

В еще одном варианте реализации продукт из алюминиевого сплава обрабатывают в толстую плиту с толщиной вплоть до 300 мм.

Примеры

В последующем описании изобретение будет дополнительно проиллюстрировано со ссылкой на чертежи и результаты лабораторных испытаний.

Фиг.1 показывает диаграмму Cr-Ti, представляющую диапазон Cr-Ti в случае изобретения наряду с более узкими предпочтительными диапазонами.

Фиг.1 схематично показывает диапазоны содержания Cr и Ti для сплава согласно изобретению. Наиболее широкий диапазон обозначен прямоугольником с угловыми точками А, В, С, D.

Фиг.1 также схематично показывает предпочтительный диапазон сбалансированного содержания как Cr, так и Ti. Наиболее широкий диапазон сбалансированного содержания обозначен четырехугольником с угловыми точками E, F, G, H.

Точка P указывает содержание Cr и Ti в образце из сплава согласно изобретению, который использовали для проведения испытаний (также называемого Сплавом 3 в последующих примерах).

Буква Q указывает содержание Cr и Ti в двух сравнительных сплавах, также используемых для проведения испытаний и также называемых сплавами 1 и 2. Сплавы 1 и 2 выходят за рамки изобретения.

Сплав 2 имеет, за исключением содержания Cr и Ti, такой же химический состав, что и Сплав 3 согласно изобретению. Сплав 1 имеет химический состав, типичный для стандартного сплава АА2024.

В лабораторном масштабе отлили три слитка и обработали их в плиту для подтверждения принципа данного изобретения. Составы этих трех сплавов приведены в Таблице 1.

Сплавы, перечисленные в Таблице 1, обработали следующим образом.

- Отливка слитка.

- Для Сплава 1: гомогенизация слитка при скорости нагревания 30°С/час до 465°С, выдержка при этой температуре в течение 2 часов с последующим дальнейшим нагреванием со скоростью 15°С/час до 495°С и выдержка при этой температуре в течение 24 часов с последующим охлаждением на воздухе до комнатной температуры.

- Для Сплава 2 и 3: гомогенизация слитка при скорости нагревания 30°С/час до 525°С, выдержка при этой температуре в течение 24 часов, с последующим охлаждением на воздухе до комнатной температуры.

- Предварительное нагревание до 420°С.

- Горячая прокатка от 80 мм до 8 мм.

- Холодная прокатка от 8 мм до 2 мм до холоднокатаной плиты.

- Термообработка холоднокатаной плиты на твердый раствор.

- Для Сплава 1 при 495°С в течение 30 минут.

- Для Сплавов 2 и 3 при 525°С в течение 30 минут.

- Закалка холоднокатаной плиты либо путем непосредственного быстрого охлаждения водой либо путем закалки в воде после выдерживания в течение 10 секунд в неподвижном воздухе.

- Отлежка холоднокатаной плиты в течение 4 часов при комнатной температуре.

- Растягивание и старение холоднокатаной плиты путем либо:

- растягивания и естественного старения в течение 5 дней при комнатной температуре до состояний Т3х (а именно, Т3, Т351 и Т39); или

- растягивания и искусственного старения в течение 12 часов при 175°С до состояний Т6х и Т8х (а именно, Т6, Т651 и Т87).

Образцы, взятые из холоднокатаных плит, обработанных описанным выше образом, подвергали испытанию на межкристаллитную коррозию в соответствии со стандартом ASTM G110.

Результаты испытания на коррозию показаны в Таблицах 2, 3, 4 и 5.

В этих таблицах (i) указывает на то, что наблюдали только точечную коррозию, а межкристаллитную коррозию не наблюдали, (ii) указывает на то, что наблюдали точечную коррозию наряду со слабой межкристаллитной коррозией на дне коррозионной раковины, и (iii) указывает на то, что наблюдали локальную межкристаллитную коррозию.

Таблица 2 показывает, что сбалансированное добавление Cr и Ti согласно варианту реализации изобретения имеет результатом выдающиеся свойства без межкристаллитной коррозии в состояниях Т3х с заметно более низкой глубиной коррозионной раковины по сравнению с другими сплавами.

Эта таблица показывает, что после задержки закалки вплоть до 10 секунд выдающиеся коррозионные свойства в сплаве согласно изобретению также сохраняются.

Как можно видеть из этой таблицы, улучшенные коррозионные свойства достигаются путем сбалансированного добавления Cr и Ti. Обнаруживали только точечную коррозию с очень слабой межкристаллитной коррозией на дне коррозионной раковины.

Для длительных задержек закалки вплоть до 10 секунд сопротивление межкристаллитной коррозии слегка понижается, но эксплуатационные характеристики по-прежнему заметно превосходят эти характеристики у сравнительных сплавов, с задержкой закалки или без нее.

Результаты испытания на коррозию также показаны на Фиг.2а, 2b, 3а и 3b.

Фиг.2а, 2b показывают микроснимки поперечного сечения образца из сплава согласно изобретению в состоянии Т3 и из сравнительного сплава после испытания на коррозию.

В частности, Фиг.2а показывает микроснимок поперечного сечения образца из сравнительного сплава 1 (эталон АА2024) в состоянии Т3 после испытания на коррозию. Микроснимок четко демонстрирует точечную коррозию и межкристаллитную коррозию глубиной более 150 мкм.

Фиг.2b показывает микроснимок поперечного сечения образца из сплава согласно изобретению (сплав 3) также в состоянии Т3 после испытания на коррозию. Образцы демонстрируют только точечную коррозию, с максимальной глубиной 60 мкм, и не демонстрируют межкристаллитную коррозию.

Фиг.3а, 3b показывают микроснимки поперечного сечения образца из сплава согласно изобретению в состоянии Т6 и из сравнительного сплава после испытания на коррозию.

В частности, Фиг.3а показывает микроснимок поперечного сечения образца из сравнительного сплава 1 (эталон АА2024) в состоянии Т6 после испытания на коррозию. Микроснимок четко демонстрирует локальную межкристаллитную коррозию, распространяющуюся на глубину примерно 220 мкм.

Фиг.3b показывает микроснимок поперечного сечения образца из сплава согласно изобретению (сплав 3) также в состоянии Т6 после испытания на коррозию. Образец демонстрирует только точечную коррозию со слабой межкристаллитной коррозией на глубину менее 160 мкм.

И обоих состояниях, Т3 и Т6, коррозионные характеристики сплава согласно изобретению значительно лучше, чем коррозионные характеристики сравнительного сплава-эталона АА2024.

Также измерили механические свойства сплавов, отлитых и обработанных описанным выше образом, и полученные результаты были сведены в Таблицы 6 и 7.

Из Таблицы 6 можно увидеть, что в состоянии Т3 в случае со сплавом согласно изобретению могут быть достигнуты сравниваемые механические свойства, что и со сплавами-эталонами 1 (эталон АА2024) и 2.

Из Таблицы 7 можно увидеть, что в случае со сплавами по настоящему изобретению поддерживается значительно более высокая вязкость разрушения по сравнению со сравнительным сплавом АА2024.

Хотя настоящее изобретение было описано со ссылкой на некоторые конкретные примеры, специалист в данной области техники непременно сможет воплотить многие другие варианты реализации в пределах сущности и объема изобретения. Таким образом, изобретение не ограничено вышеперечисленными вариантами реализации, а наоборот, характеризуется нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПРОДУКТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СЕРИИ АА2000 | 2007 |

|

RU2443798C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУКТА-ПЛИТЫ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 2ХХХ, ИМЕЮЩЕГО УЛУЧШЕННОЕ СОПРОТИВЛЕНИЕ УСТАЛОСТНОМУ РАЗРУШЕНИЮ | 2019 |

|

RU2763430C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУСТОЙЧИВОГО К ПОВРЕЖДЕНИЯМ АЛЮМИНИЕВОГО СПЛАВА | 2004 |

|

RU2326181C2 |

| ИЗДЕЛИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА С ВЫСОКОЙ СТОЙКОСТЬЮ К ПОВРЕЖДЕНИЯМ, В ЧАСТНОСТИ, ДЛЯ ПРИМЕНЕНИЙ В АВИАЦИОННО-КОСМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2004 |

|

RU2353700C2 |

| ИЗДЕЛИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА С ВЫСОКОЙ СТОЙКОСТЬЮ К ПОВРЕЖДЕНИЯМ, В ЧАСТНОСТИ, ДЛЯ ПРИМЕНЕНИЙ В АВИАЦИОННО-КОСМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2004 |

|

RU2477331C2 |

| ПЛАКИРОВАННОЕ ИЗДЕЛИЕ НА ОСНОВЕ СПЛАВА СЕРИИ 2XXX ДЛЯ АВИАКОСМИЧЕСКОЙ ТЕХНИКИ | 2020 |

|

RU2783714C1 |

| СПЛАВ Al-Zn-Mg-Cu | 2004 |

|

RU2353693C2 |

| ПОДДАЮЩИЙСЯ СВАРКЕ ВЫСОКОПРОЧНЫЙ Al-Mg СПЛАВ | 2006 |

|

RU2585602C2 |

| ПРОДУКТ ИЗ ДЕФОРМИРУЕМОГО АЛЮМИНИЕВОГО СПЛАВА СЕРИИ АА7000 И СПОСОБ ПРОИЗВОДСТВА УПОМЯНУТОГО ПРОДУКТА | 2006 |

|

RU2413025C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 2XXX | 2021 |

|

RU2826059C1 |

Изобретение относится к деформируемому сплаву на основе алюминия, а именно к продукту из него, и способу изготовления этого продукта. Продукт содержит следующие компоненты, мас.%: Сu 4,1 - 5,5, Mg 0,30 - <0,75, Mn 0,15 - 0,8, Ti >0,05 - 0,4, Сr 0,05 - 0,4, Ag 0 - <0,7, Zr 0 - <0,2, Fe 0 - <0,20, предпочтительно 0 - <0,15%, Si 0 - <0,20, предпочтительно 0 - < 0,15%, а остаток составляют алюминий и другие примеси или случайные элементы, каждый <0,05%, в сумме <0,15%, при этом 0,1% <Ti + Сr <0,4%. Способ включает отливку слитка, гомогенизацию и/или предварительный нагрев слитка после отливки, горячую обработку слитка давлением в предварительно деформированную заготовку одним или более способами, выбранными из группы, состоящей из прокатки, экструзии и ковки, необязательный подогрев предварительно деформированной заготовки, и необязательную дополнительную горячую и/или холодную обработку давлением до желательной формы заготовки, термообработку на твердый раствор упомянутой отформованной заготовки, закалку с использованием или оросительного охлаждения, или погружения в воду или другие закалочные среды, необязательное растягивание или сжатие закаленной заготовки, естественное или искусственное старение закаленной и необязательно растянутой или сжатой заготовки до достижения желательного состояния. Получает продукт, имеющий улучшенный баланс высокой прочности и вязкости разрушения и высокого сопротивления межкристаллитной коррозии. 2 н. и 23 з.п. ф-лы, 5 ил., 7 табл.

1. Продукт из деформируемого алюминиевого сплава, содержащего, мас.%:

Сu 4,1-5,5

Mg 0,30 - <0,75

Mn 0,15 - 0,8

Ti >0,05 - 0,4

Cr 0,05 - 0,4

Ag 0 - <0,7

Zr 0 - <0,2%

Fe 0 - <0,20%, предпочтительно 0 - <0,15%,

Si 0 - <0,20%, предпочтительно 0 - <0,15%,

а остаток составляют алюминий и другие примеси или случайные элементы, каждый <0,05%, в сумме <0,15%, и при этом 0,1% <Ti + Cr <0,4%.

2. Продукт из алюминиевого сплава по п.1, в котором 0,05% <Ti <0,2%.

3. Продукт из алюминиевого сплава по п.1, в котором 0,05% <Cr <0,3%, предпочтительно 0,05% <Cr <0,15%.

4. Продукт из алюминиевого сплава по п.1, в котором 0,1% <Ti + Cr <0,3%.

5. Продукт из алюминиевого сплава по п.2, в котором 0,1% <Ti + Cr <0,3%.

6. Продукт из алюминиевого сплава по п.3, в котором 0,1% <Ti + Cr <0,3%.

7. Продукт из алюминиевого сплава по п.1, в котором 4,4% <Сu <5,5%, предпочтительно 4,7% <Сu <5,3%.

8. Продукт из алюминиевого сплава по п.1, в котором 0,4% <Mg <0,75%.

9. Продукт из алюминиевого сплава по п.1, в котором 0,2% <Мn <0,5%.

10. Продукт из алюминиевого сплава по п.1, в котором Ag присутствует на уровне примеси или случайного элемента.

11. Продукт из алюминиевого сплава по п.10, который является свободным от Ag.

12. Продукт из алюминиевого сплава по одному или более из пп.1-11, причем этот продукт находится в состоянии Т3х, Т6x или Т8х.

13. Продукт из алюминиевого сплава по одному или более из пп.1-11, причем этот продукт находится в форме листа, плиты, поковки или экструдированного профиля для применения в конструкции авиационно-космического назначения.

14. Продукт из алюминиевого сплава по одному или более из пп.1-11, причем этот продукт находится в форме плиты с толщиной в диапазоне от 0,7 до 80 мм.

15. Способ изготовления продукта из алюминиевого сплава, включающий стадии

а) отливки слитка, имеющего состав сплава по одному или более из пп.1-11;

b) гомогенизации и/или предварительного нагревания слитка после отливки;

с) горячей обработки слитка давлением в предварительно деформированную заготовку одним или более способами, выбранными из группы, состоящей из прокатки, экструзии и ковки;

d) необязательного подогрева предварительно деформированной заготовки, и

е) необязательной дополнительной горячей и/или холодной обработки давлением до желательной формы заготовки;

f) термообработки на твердый раствор упомянутой отформованной заготовки при температуре и времени, достаточных для перевода в твердый раствор всех растворимых компонентов в сплаве;

g) закалки термообработанной на твердый раствор заготовки посредством одной из закалки при оросительном охлаждении или закалки погружением в воду, или другие закалочные среды;

h) необязательного растягивания или сжатия закаленной заготовки;

i) естественного или искусственного старения закаленной и необязательно растянутой или сжатой заготовки до достижения желательного состояния.

16. Способ изготовления по п.15, в котором продукт из алюминиевого сплава подвергают старению до состояния, выбранного из группы, включающей Т3, Т351, Т39, Т6, Т651 и Т87.

17. Способ изготовления по п.16, в котором продукт из алюминиевого сплава обрабатывают в лист фюзеляжа.

18. Способ изготовления по п.15, в котором продукт из алюминиевого сплава обрабатывают в лист фюзеляжа.

19. Способ изготовления по п.15, в котором продукт из алюминиевого сплава обрабатывают в лист фюзеляжа с толщиной менее 30 мм.

20. Способ изготовления по п.15, в котором продукт из алюминиевого сплава обрабатывают в плиту нижней поверхности крыла.

21. Способ изготовления по п.15, в котором продукт из алюминиевого сплава обрабатывают в плиту верхней поверхности крыла.

22. Способ изготовления по п.15, в котором продукт из алюминиевого сплава обрабатывают в экструдированный продукт.

23. Способ изготовления по п.15, в котором продукт из алюминиевого сплава обрабатывают в кованый продукт.

24. Способ изготовления по п.15, в котором продукт из алюминиевого сплава обрабатывают в тонкую плиту с толщиной в диапазоне от 15 до 40 мм.

25. Способ изготовления по п.15, в котором продукт из алюминиевого сплава обрабатывают в толстую плиту с толщиной вплоть до 300 мм.

| WO 2004111282 A1, 23.12.2004 | |||

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2237098C1 |

| Способ обработки полуфабрикатов из сплавов системы алюминий-медь-магний-железо-никель | 1980 |

|

SU894016A1 |

| Способ термической обработки алюминиевых сплавов системы алюминий-медь-магний-марганец | 1987 |

|

SU1463798A1 |

| WO 2004018722 A1, 04.03.2004. | |||

Авторы

Даты

2011-05-20—Публикация

2006-10-24—Подача