Изобретение относится к кондитерской промышленности, а именно к производству смеси для молочных конфет.

Существует несколько схем приготовления рецептурной смеси для молочных конфет, по первой схеме вначале приготавливают сахарный сироп, который подают в смеситель, туда же затем подают патоку и сгущенное молоко, все сырье перемешивают и рецептурную смесь далее подают на уваривание. По второй схеме вначале готовят сахаро-паточно-молочную смесь с конечной влажностью - 17%, для полного растворения сахара смесь нагревают до 100-102°С. Патоку предварительно уваривают до влажности 15-15,5%, с целью сокращения в дальнейшем продолжительности уваривания конфетной массы. Затем приготавливают рецептурную смесь из сахаро-молочного сиропа и патоки, которую направляют на окончательное уваривание до температуры 115-117°С (Истомина М.М. «Конфеты», М.: Пищевая промышленность, 1979, с.194-196).

К недостаткам известного способа производства смеси для молочных конфет относится то, что влажность рецептурной смеси, полученной по первой схеме составляет 20-22%, поэтому время уваривания рецептурной смеси до конечной влажности 10-11% составляет 30-35 мин.

К недостаткам известного способа приготовления рецептурной смеси по второй схеме относится то, что в начале готовится сахаро-молочная смесь, имеющая конечную влажность - 17%, однако известно, что растворимость сахарозы снижается в присутствии других сахаров, в частности лактозы, поэтому на полное растворение сахарного песка затрачивается больше времени, чем при его растворении в воде. Кроме того, температурное воздействие на молоко свыше 100°С начинается уже с момента приготовления рецептурной смеси, что в конечном итоге, приводит к увеличению цветности конфетной массы при уваривании и ухудшению ее качественных показателей.

Наиболее близким аналогом к заявленному способу относится способ производства молочных конфет, в котором приготовление рецептурной смеси, состоящей из сахара, патоки и сгущенного молока с сахаром осуществляют в смесителе, влажность рецептурной смеси составляет 20-22%. Для получения готовой конфетной массы рецептурную смесь уваривают до конечной влажности 10-11% и температуры 115-117°С (Истомина М.М. «Конфеты». М.: Пищевая промышленность, 1979, с.196-197).

При изменении цветности конфетной массы за счет воздействия высокой температуры 115-117°С происходит лавинообразный процесс меланоидинообразования.

Кроме того, изначально получается рецептурная смесь с высокой влажностью 20-22%, причем для приготовления сахарного сиропа количество воды для растворения сахара берут в количестве на 25% к массе сахара, что приводит к длительному времени уваривания рецептурной смеси.

Задача предлагаемого способа заключается в разработке способа смеси для производства молочных конфет, обеспечивающего меньшие энергозатраты, сокращение производственного процесса и повышение качества молочных конфет.

Для достижения поставленной задачи способ производства смеси для молочных конфет предусматривает приготовление рецептурных смесей в темперирующей емкости гидродинамического диспергатора измельчителя в три стадии, на первой из которых смешивают сахарный песок и воду температурой 90-95°С, взятую в количестве обеспечивающую влажность смеси 13-15% при скорости вращения рабочего органа вначале 80-90 об/мин в течение 2,5-3 минут, а затем при скорости - 1200-1500 об/мин в течение 1-1,5 минут, на второй стадии в полученную смесь вносят патоку в количестве 7-8 мас.% от общей массы рецептурных смесей, смешивание проводят вначале при скорости вращения рабочего органа 80-90 об/мин в течение 1,5-2 минут, а затем при скорости - 1800-2000 об/мин в течение 0,8-1,5 минуты, а на третьей стадии в полученную смесь вносят сгущенное молоко с содержанием влаги 25-27% в количестве 35-40% от общей массы рецептурных смесей, смешивание проводят при скорости вращения рабочего органа 3200-3500 об/мин в течение 1-2 минут.

Технический результат заключается в обеспечении высокоэффективного воздействия на рецептурную смесь совмещенных процессов тепловой обработки смешивания, диспергирования и гомогенизации, что позволяет в дальнейшем сократить время воздействия высоких температур на 15-20% при окончательном уваривании рецептурных смесей и тем самым повысить качество конфет и достичь снижение их себестоимости.

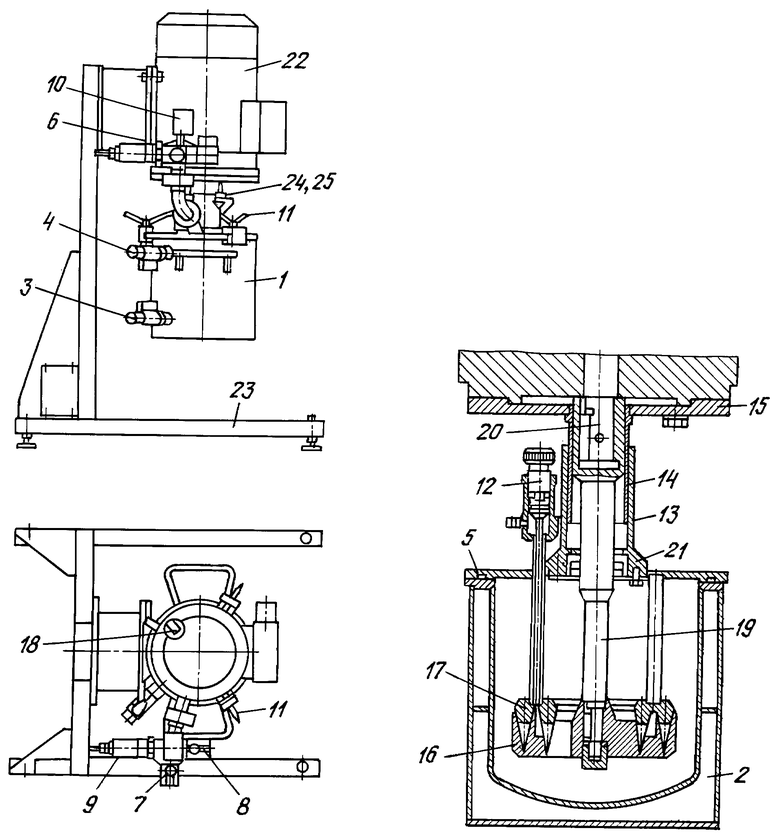

Реализация предлагаемого способа осуществляется в гидродинамическом диспергаторе-измельчителе, представленном на чертеже.

Гидродинамический диспергатор-измельчитель состоит из чаши 1, теплообменной рубашки 2, патрубка 3 с краном подачи теплоносителя в теплообменную рубашку, патрубка 4 с краном отвода теплоносителя из теплообменной рубашки, крышки 5 чаши, коллектора 6, крана 7 подсоединения трубопровода создания разрежения в емкости, крана 8 сообщения емкости с атмосферой, клапана 9 предохранительного сброса избыточного давления, мановакуумметра 10, зажимов 11, клапана 12 газонаполнения продукта, телескопической трубки 13 крышки, телескопической трубки 14 держателя, держателя 15, ротора 16, статора 17, термометра 18, вала 19 ротора, вала 20 двигателя, манжетного уплотнения 21, двигателя 22, рамы 23, гайки 24, шпильки 25 держателя.

Данная установка позволяет совмещать одновременно несколько процессов: смешивание рецептурных компонентов, измельчение, диспергирование и тепловое воздействие. При этом процессы механического воздействия на рецептурную смесь обеспечиваются за счет механизма ротор-статор, имеющего в качестве рабочего органа роторно-пульсационное устройство, имеющего минимальный зазор между зубцами - ротор-статора.

Интенсивность рецептурной обработки достигается за счет высокочастотного регулятора оборотов, изменение числа оборотов ротора, находится в пределах от 0 до 4000 об/мин. За счет ступенчатого регулирования числа оборотов достигается высокая степень однородности рецептурной смеси. Тепловое воздействие на рецептурную смесь осуществляется через тепловую рубашку, в которую подается теплоноситель температурой не выше 120°С.

Способ предусматривает приготовление рецептурных смесей в темперирующей емкости гидродинамического диспергатора измельчителя в три стадии. На первой стадии смешивают сахарный песок и воду температурой 90-95°С, взятую в количестве обеспечивающую влажность смеси 13-15% при скорости вращения рабочего органа вначале 80-90 об/мин в течение 2,5-3 минут, а затем при скорости - 1200-1500 об/мин в течение 1-1,5 минут. На второй стадии в полученную смесь вносят патоку в количестве 7-8 мас.% от общей массы рецептурных смесей, смешивание проводят вначале при скорости вращения рабочего органа 80-90 об/мин в течение 1,5-2 минут, а затем при скорости - 1800-2000 об/мин в течение 0,8-1,5 минуты. На третьей стадии в полученную смесь вносят сгущенное молоко с содержанием влаги 25-27% в количестве 35-40% от общей массы рецептурных смесей, смешивание проводят при скорости вращения рабочего органа 3200-3500 об/мин в течение 1-2 минут.

Конкретные примеры осуществления способа.

Пример 1.

Осуществляют на вышеописанной установке. Способ предусматривает приготовление рецептурных смесей в темперирующей емкости гидродинамического диспергатора измельчителя в три стадии. На первой стадии смешивают сахарный песок и воду температурой 90°С, взятую в количестве обеспечивающую влажность смеси 13%, при скорости вращения рабочего органа вначале 80 об/мин в течение 2,5 минут, а затем при скорости - 1200 об/мин в течение 1 минут. На второй стадии в полученную смесь вносят патоку в количестве 7 мас.% от общей массы рецептурных смесей, смешивание проводят вначале при скорости вращения рабочего органа 80 об/мин в течение 1,5 минут, а затем при скорости - 1800 об/мин в течение 0,8 минуты. На третьей стадии в полученную смесь вносят сгущенное молоко с содержанием влаги 25% в количестве 35% от общей массы рецептурных смесей, смешивание проводят при скорости вращения рабочего органа 3200 об/мин в течение 1 минут.

Пример 2.

Осуществляют аналогично примеру 1. Только на первой стадии смешивают сахарный песок и воду температурой 95°С, взятую в количестве обеспечивающую влажность смеси 15% при скорости вращения рабочего органа вначале 90 об/мин в течение 3 минут, а затем при скорости - 1500 об/мин в течение 1,5 минут. На второй стадии в полученную смесь вносят патоку в количестве 8 мас.% от общей массы рецептурных смесей, смешивание проводят вначале при скорости вращения рабочего органа 90 об/мин в течение 2 минут, а затем при скорости - 2000 об/мин в течение 1,5 минуты. На третьей стадии в полученную смесь вносят сгущенное молоко с содержанием влаги 27% в количестве 40% от общей массы рецептурных смесей, смешивание проводят при скорости вращения рабочего органа 3500 об/мин в течение 2 минут.

Общее время приготовления рецептурной смеси в примерах 1 и 2 составляет 6 мин. При этом содержание в ней добавленной воды составляет 7,7%, тогда как в способе, взятом в качестве ближайшего аналога - 12,2% или на 4,5% меньше. Эффективность процесса растворения сахарного песка в приготовлении других растворителей и получения однородной смеси достигается за счет: последовательного введения рецептурных компонентов; совмещения процессов смешивания, диспергирования, измельчения, гомогенизации, теплового воздействия и ступенчатого изменения скорости рабочего органа установки (возможность управления этими процессами).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КОНДИТЕРСКОГО НАПОЛНИТЕЛЯ, ИСПОЛЬЗУЕМОГО ПРИ ПРИГОТОВЛЕНИИ КОНФЕТ, И СПОСОБ ПРОИЗВОДСТВА КОНФЕТ С ЭТИМ КОНДИТЕРСКИМ НАПОЛНИТЕЛЕМ | 2003 |

|

RU2254020C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНДИТЕРСКОГО НАПОЛНИТЕЛЯ, ИСПОЛЬЗУЕМОГО ПРИ ПРИГОТОВЛЕНИИ КОНФЕТ, И СПОСОБ ПРИГОТОВЛЕНИЯ КОНФЕТ С ЭТИМ КОНДИТЕРСКИМ НАПОЛНИТЕЛЕМ | 2003 |

|

RU2254019C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОМАДНЫХ КОНФЕТ | 2007 |

|

RU2361412C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОМАДНЫХ КОНФЕТ С БЕСКРАХМАЛЬНОЙ ОТЛИВКОЙ КОРПУСОВ КОНФЕТ | 2001 |

|

RU2198537C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОМАДНЫХ КОНФЕТ | 2007 |

|

RU2354129C2 |

| Способ производства помадных конфет | 2021 |

|

RU2773196C1 |

| ПОМАДНЫЕ КОНФЕТЫ И СПОСОБ ПРОИЗВОДСТВА ПОМАДНЫХ КОНФЕТ | 1996 |

|

RU2115326C1 |

| Способ производства молочных конфет | 2016 |

|

RU2642491C1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ МОЛОЧНЫХ ПОМАДНЫХ КОНФЕТ И СПОСОБ ИХ ПРИГОТОВЛЕНИЯ | 2007 |

|

RU2322074C1 |

| "Способ производства шоколадных конфет типа "Ассорти" | 1989 |

|

SU1718773A1 |

Изобретение относится к кондитерской промышленности. Способ предусматривает приготовление рецептурных смесей в темперирующей емкости гидродинамического диспергатора-измельчителя в три стадии. На первой стадии смешивают сахарный песок и воду температурой 90-95°С, взятую в количестве обеспечивающую влажность смеси 13-15% при скорости вращения рабочего органа вначале 80-90 об/мин в течение 2,5-3 минут, а затем при скорости - 1200-1500 об/мин в течение 1-1,5 минут. На второй стадии в полученную смесь вносят патоку в количестве 7-8 мас.% от общей массы рецептурных смесей. Смешивание проводят вначале при скорости вращения рабочего органа 80-90 об/мин в течение 1,5-2 минут, а затем при скорости - 1800-2000 об/мин в течение 0,8-1,5 минуты. На третьей стадии в полученную смесь вносят сгущенное молоко с содержанием влаги 25-27% в количестве 35-40% от общей массы рецептурных смесей. Смешивание проводят при скорости вращения рабочего органа 3200-3500 об/мин в течение 1-2 минут. Изобретение обеспечивает производство с меньшими энергозатратами, сокращение производственного процесса и повышение качества конфет. 1 ил.

Способ производства смеси для молочных конфет, характеризующийся тем, что он предусматривает приготовление рецептурных смесей в темперирующей емкости гидродинамического диспергатора-измельчителя в три стадии, на первой из которых смешивают сахарный песок и воду температурой 90-95°С, взятую в количестве обеспечивающую влажность смеси 13-15% при скорости вращения рабочего органа вначале 80-90 об/мин в течение 2,5-3 мин, а затем при скорости - 1200-1500 об/мин в течение 1-1,5 мин, на второй стадии в полученную смесь вносят патоку в количестве 7-8 мас.% от общей массы рецептурных смесей, смешивание проводят вначале при скорости вращения рабочего органа 80-90 об/мин в течение 1,5-2 мин, а затем при скорости - 1800-2000 об/мин в течение 0,8-1,5 мин, а на третьей стадии в полученную смесь вносят сгущенное молоко с содержанием влаги 25-27% в количестве 35-40% от общей массы рецептурных смесей, смешивание проводят при скорости вращения рабочего органа 3200-3500 об/мин в течение 1-2 мин.

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНЫХ КОНФЕТ | 2004 |

|

RU2278525C2 |

| СПОСОБ ПРОИЗВОДСТВА КОНФЕТ ТИПА "КОРОВКА" | 1996 |

|

RU2103880C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНЫХ КОНФЕТ ТИПА "ТЯНУЧКА" | 2004 |

|

RU2271116C1 |

Авторы

Даты

2011-05-27—Публикация

2009-10-07—Подача